Куликов П.И. 'Производство муки, жира, и белково-витаминных препаратов в рыбной промышленности. Производство рыбной муки технология

Бизнес план, оборудование и технология производства рыбной муки

Поскольку сельское хозяйство, «благодаря» наложенным на Россию санкциям со стороны Евросоюза, сегодня активно развивается, отечественному предпринимателю можно задуматься об открытии собственного бизнеса в этой нише. До этого никогда не сталкивались с производственными сферами? Не беда! Найдите такой продукт, на выпуск которого не потребуются большие затраты – рыбная мука, например. Чтобы купить оборудование для производства рыбной муки и наладить мини-производство, не потребуется огромных вложений. А ведь продукция, получаемая на выходе, очень ценна на сельскохозяйственном рынке.

Поскольку сельское хозяйство, «благодаря» наложенным на Россию санкциям со стороны Евросоюза, сегодня активно развивается, отечественному предпринимателю можно задуматься об открытии собственного бизнеса в этой нише. До этого никогда не сталкивались с производственными сферами? Не беда! Найдите такой продукт, на выпуск которого не потребуются большие затраты – рыбная мука, например. Чтобы купить оборудование для производства рыбной муки и наладить мини-производство, не потребуется огромных вложений. А ведь продукция, получаемая на выходе, очень ценна на сельскохозяйственном рынке.

В России мука из переработанной рыбы производится в небольших количествах. К тому же, основная ее часть закупается зарубежными фермерами. Получается, что отечественным скотоводам ничего не остается.

Производство рыбной кормовой муки – выгодное направление.

Некоторые предприниматели уже успели оценить его преимущества:

- малая конкуренция,

- высокая стоимость конечного продукта,

- недорогое сырье,

- огромный рынок сбыта.

Выходит, бизнес имеет все составляющие, чтобы совсем скоро стать весьма успешным. А значит – скорее составляем бизнес план производства рыбной муки и начинаем работу.

Процесс выпуска рыбной муки

На предприятии перерабатывается рыбное сырье. Целые тушки здесь не нужны – подойдут потроха и кости. Постарайтесь еще на начальных этапах организации бизнеса наладить связи с оптовыми поставщиками, поскольку сырья потребуется много, а мини завод по производству рыбной муки не должен простаивать.

Процесс выпуска готового продукта несложен – освоит каждый.

В целом, технология производства рыбной муки выглядит так:

- Очистка сырья от загрязнений.

- Измельчение поступившего сырья.

- Варка рыбной смеси.

- Перемалывание сваренной смеси в фарш.

- Обезвоживание фарша.

- Сушка массы.

- Перемалывание сухой смеси в муку.

- Упаковка готового продукта.

Отметим, что опыт изготовления рыбной муки переняли и некоторые крупные рыбоперерабатывающие компании – прямо в их цехах устанавливаются мини линия для получения этой добавки. Получается, что многие предприятия могут стать буквально безотходными.

Если соблюдены все нормы и режимы, на выходе получается качественная рыбная кормовая мука, которая богата протеинами, микроэлементами и витаминами, так необходимыми животным для роста и набора мышечной массы. Но есть еще один важный продукт, который получается в процессе и который тоже можно сбывать на рынке – технический рыбий жир. Современная линия по производству рыбной муки предусматривает и этот вариант – специальные ловушки собирают компонент, который потом также можно продавать в качестве кормовой добавки.

Оснащение производственного цеха

Популярность данной ниши сказалась и на широком выборе машин и аппаратов, предлагаемых производителями. Цена оборудования для производства рыбной муки разнится – все зависит от степени комплектации линии, ее мощности и возможностей. В среднем, укомплектовать линию можно, затратив 1000000-2000000 руб. Не так много, если сравнивать с некоторыми другими производственными нишами. Получится значительно сэкономить, если купить б/у станки или оборудование для рыбной муки китайского производства.

Производственная линия

В состав «средней» линии входят следующие агрегаты:

- Бункеры для сырья и промежуточных компонентов разного объема,

- измельчитель,

- сушильный бак,

- фасовочный автомат.

Особое преимущество направления – нет необходимости долго оформлять разрешения на организацию бизнеса, поскольку отсутствуют особые требования к помещению. Оборудование разместится на площади в 100-200 м2.

Насколько прибылен будет бизнес?

Состав рыбной муки богат полезными для скота и птицы веществами, поэтому применение ее очень широко. И если грамотно подойти к вопросу сбыта готового продукта, можно в кратчайшие сроки окупить все вложенные в бизнес инвестиции.

В среднем, общие капитальные затраты на запуск небольшого предприятия по изготовлению рыбной муки составляют не менее 2000000 руб. Сюда войдут расходы на покупку оборудования и сырья, аренду помещения, оформление завода.

Оптовая продажа рыбной муки принесет больше прибыли, а потому, настраиваемся на поиск именно таких клиентов. Если нет лишних средств на доставку продукта в соседние области, сосредоточьтесь пока только на своем районе. Цена рыбной муки на оптовом рынке составляет примерно 50-70 руб/кг. Себестоимость такого же количества продукта значительно ниже – не более 30 руб/кг. Если сбывать всю выпускаемую продукцию, затраты окупятся за 1-2 сезона работы предприятия.

startbusinessidea.ru

Технология производства рыбной муки — ООО Техмашконтакт

Рыбная мука имеет несколько способов производства. Каждый способ производства рыбной муки предусматривает свою технологию. Рыбная мука, получаемая способом прямой сушки, характеризуется высоким качеством, особенно в том случае, когда высушивание сырья ведется под вакуумом. Недостаток этой схемы заключается в том, что готовый продукт получается с повышенным содержанием жира в муке, а жир окисляется в процессе хранения. Как показали исследования, качество жира хорошо сохраняется при добавлении в муку антиокислителей, например ионола.

Предложенный ВНИРО метод стабилизации кормовой рыбной муки повышенной жирности путем ввода в нее 0,1% бутилокситолуола (БОТ) обеспечивает привес животных, который в денежном выражении в 2 — 3 раза превышает затраты, связанные с введением антиокислителя в жирную муку.

Выработка муки из тощего сырья

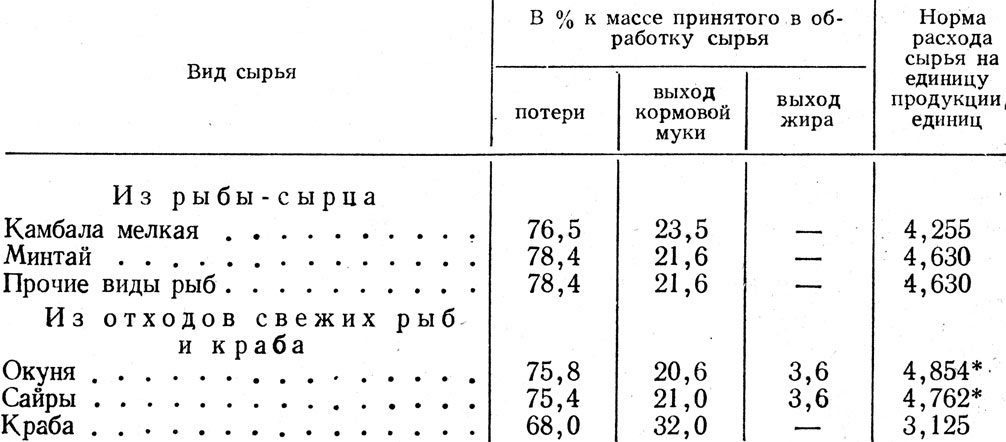

Выработка рыбной муки способом прямой сушки из тощего сырья осуществляется на установках, работающих преимущественно под вакуумом, без предварительной варки и прессования. В вакуум-сушильных установках в процессе разваривания проводятся стерилизация сырья и размягчение костей. Получение рыбной муки этим способом осуществляется при различных температурах в зависимости от состава сырья и требует тщательного контроля и строгого соблюдения установленного режима. Расход сырья и выход готовой продукции при производстве рыбной и крабовой кормовой муки и жира способом прямой сушки на судовых установках дан в табл. 30.

Таблица 30

Таблица 30 * ()

Загрузка сырья и выгрузка продукта в установках, работающих по этой схеме, осуществляются периодически. Процесс сушки должен производиться интенсивно, так как длительная тепловая обработка приводит к снижению питательной ценности продукта в результате окисления жира.

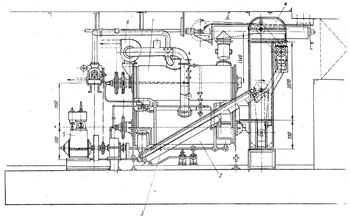

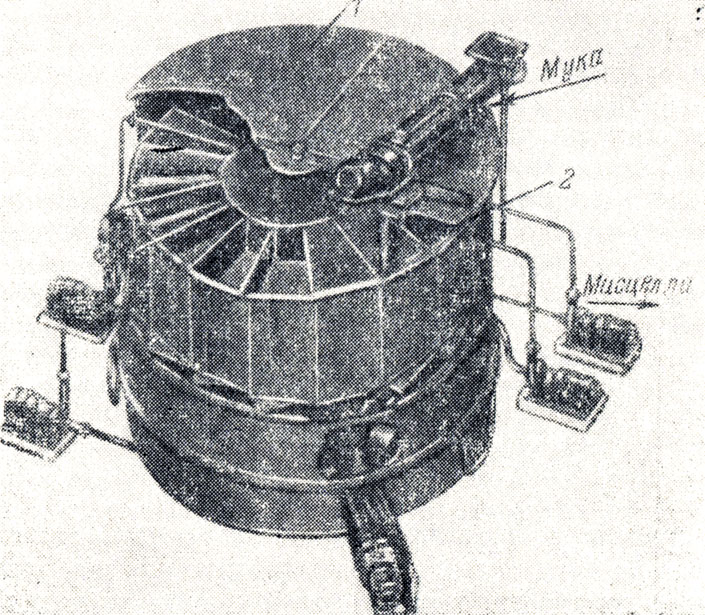

Вакуум-сушильные установки. На рис. 37 представлена вакуум-сушильная установка судового типа, состоящая из двух сушильных барабанов. Высушивание проводится в два цикла. Это предотвращает образование поверхностной корки и обеспечивает нормальное высушивание. Для полного прекращения доступа воздуха внутрь аппарата в подшипниках, поддерживающих ось мешалки, устраиваются сальники. Высушиваемый материал обогревается паром через паровую рубашку. Подлежащий высушиванию материал загружают в цилидр через загрузочный люк; люк плотно закрывают, в паровую рубашку пускают пар и одновременно включают мокро-воздушный насос, создающий в сушилке вакуум. Вначале высушивание ведут под вакуумом в верхнем барабане до полного разваривания и частичного удаления влаги, не допуская образования комьев.

Рис. 37. Вакуум-сушильная установка, применяемая на судах: 1 — сушилка для сырья; 2 — сушилка для подсушенного полуфабриката; 3 — шнек; 4 — элеватор; 5 — приводная станция; 6 — отводная труба для воздуха

Рис. 37. Вакуум-сушильная установка, применяемая на судах: 1 — сушилка для сырья; 2 — сушилка для подсушенного полуфабриката; 3 — шнек; 4 — элеватор; 5 — приводная станция; 6 — отводная труба для воздуха После удаления из материала значительной части воды, когда клеевой раствор еще не слишком густой, открывают разгрузочное отверстие и материал перепускают в нижний цилиндр. В нижнем цилиндре сушка проводится при одностороннем потоке высушиваемого материала.

Загруженный материал попадает в наклонный шнек, при помощи которого он медленно поднимается вверх и, дойдя до загрузочного люка, снова пересыпается в нижний сушильный цилиндр. Этим обеспечивается непрерывное перемещение материала, периодическое его охлаждение и предотвращение образования комьев. Мешалки внутри сушильных барабанов имеют наклонные лопасти, медленно продвигающие высушиваемый материал по цилиндру к противоположному концу, где он снова поступает в шнек. Из шнека материал вторично перепускается в тот же сушильный барабан. Непрерывный процесс работы обеспечивает получение сухого полуфабриката, пригодного для дальнейшей обработки на экстракционных заводах, где из него извлекается жир и вырабатывается рыбная мука.

Выработка муки из жирного сырья

Получение рыбной муки из жирного сырья способом прямой сушки под вакуумом осуществляется по схеме, разработанной Гипрорыбпромом и ВНИРО и проверенной в производственных условиях на БМРТ «Н. Островский».

В вакуум-сушильных установках типа «Прогресс» сушка начинается с разварки и стерилизации сырья. Этот процесс проводится при высокой температуре с давлением внутри аппарата до 1,5 ат и сопровождается обильным выделением клеевых бульонов, концентрация которых зависит от свойств исходного сырья. При стерилизации, например, сырых отходов морского окуня получаются более концентрированные клеевые бульоны, чем при стерилизации сырых отходов трески.

В результате сушки клеевые бульоны сгущаются и связывают высушиваемую массу в комки. При перемешивании содержимого мешалкой комки в барабане превращаются в катыши, обволакиваются сверху выделившимся при варке жиром и в полусыром виде не поддаются высушиванию. В новом режиме стерилизация исключена. Установлено, что окуневое жирное сырье достаточно легко разваривается при температуре 70 — 80°С даже без предварительного дробления. При поддержании температуры в начале процесса более 80°С образуются катыши. Это обстоятельство необходимо учитывать и следить за тем, чтобы температура в начале процесса сушки была не выше 80°С.

При переработке жирного сырья с признаками автолиза стерилизация осуществляется в середине сушки, так как к тому времени из сырья будет удалено более 60% влаги и остаточная влага не сможет уже выделять клеевые бульоны.

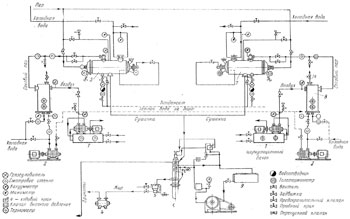

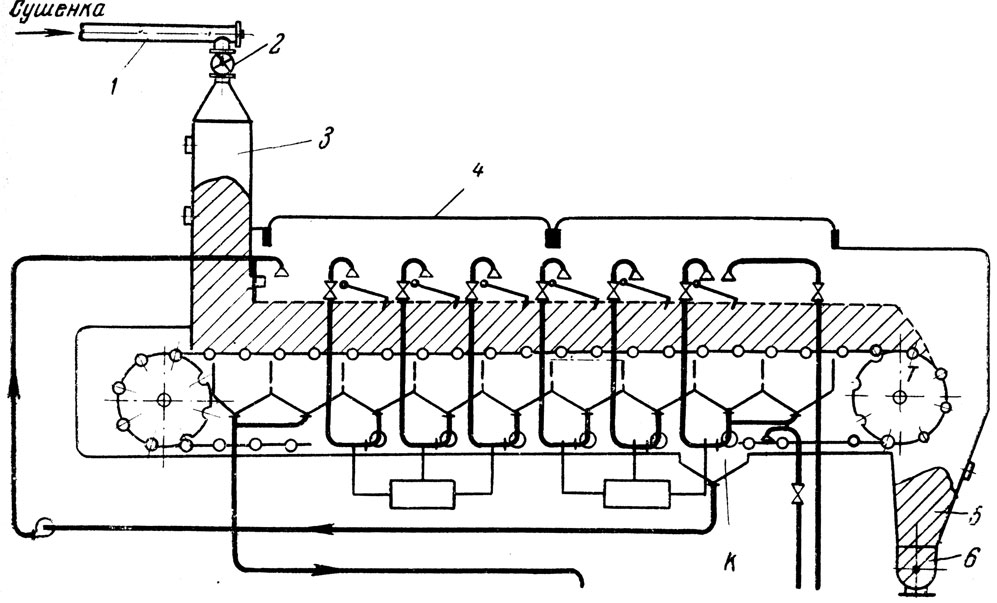

Технологическая схема, показанная на рис. 38, предусматривает подачу жирного сырья в приемный бункер, где оно накапливается для порционной загрузки сушильного барабана (2,5 т). При этом наблюдают за тем, чтобы имеющиеся в бункере спуски обеспечивали удаление воды. Периодическая загрузка сырья из сырьевого бункера в сушильный барабан осуществляется с помощью шнека, проложенного по дну сырьевого бункера. Перед пуском разгрузочного шнека прогревают сушильный барабан.

Для этого открывают вентиль подачи пара в рубашку барабана и вентиль для выпуска конденсата через обводной конденсатопровод; прогрев ведется в течение 15 — 20 мин при давлении пара в подводящей магистрали 1,5 ат. Как только в рубашке барабана давление будет доведено до 0,5 ат, перекрывают вентиль и в дальнейшем в течение всего процесса сушки конденсат направляют только через водоотводчик при открытых вентилях. На период высушивания установка отключается от сырьевого бункера заслонкой.

Сушка проводится под вакуумом без предварительной проварки сырья. Создание вакуума в сушильном барабане осуществляется путем пуска в работу конденсационной установки, затем вакуум-насоса. Для этого сначала открывают вентили на всасывающей и нагнетательной стороне насоса теплой воды, затем вентиль подачи холодной воды и немедленно пускают в ход насос теплой воды. Первые 80 мин сушку ведут под вакуумом 300 — 400 мм рт. ст. при давлении пара в подводящей магистрали 1,5 ат, поддерживая при этом давление водопроводной воды на вводе в конденсатор в 1 — 2 ат.

При таком режиме температура сокового пара постепенно повышается до 80° С и далее поддерживается на этом уровне. Особенно следят за тем, чтобы не понижался вакуум и не повышалась температура сушки во избежание обильного выделения из сырья имеющихся клейдающих веществ, которое приводит к образованию в сушилке сырых комков и катышей. Вакуум и температуру сушки регулируют с помощью воздушных вентилей, установленных на трубопроводе сокового пара и воздушной магистрали вакуум-насосов.

Рис. 38. Технологическая схема получения рыбной муки способом прямой сушки под вакуумом из жирного сырья: 1 — вакуум-насос и циркуляционный бачок; 2 и 4 — насосы; 3 и 7 — вакуум-сушилки; 5 и 9 — баки соответственно для жира и масла; 6 — гидропресс; 8 — конденсатор

Рис. 38. Технологическая схема получения рыбной муки способом прямой сушки под вакуумом из жирного сырья: 1 — вакуум-насос и циркуляционный бачок; 2 и 4 — насосы; 3 и 7 — вакуум-сушилки; 5 и 9 — баки соответственно для жира и масла; 6 — гидропресс; 8 — конденсатор В первой фазе сушки в течение 80 мин влага из сырья выделяется достаточно интенсивно, следовательно, на этой стадии сушки обогрев сушильного барабана проводят только через паровую рубашку. При переходе на вторую стадию сушки одновременно повышают давление греющего пара на магистрали до 2 — 3 ат и вакуум доводят до 400 — 500 мм рт. ст.

С момента перехода на вторую фазу сушка продолжается 3 ч. Завершение процесса высушивания характеризуется снижением показания амперметра с 65 — 60 до 40 — 35 ат, самовыравниванием показаний давления греющего пара на манометре паровой рубашки с показанием манометра на подводящей паровой магистрали.

Сушенку из барабана выгружают в следующей последовательности. Сначала перекрывают греющий пар, затем включают мешалку, вакуум-насос и конденсационную установку, после чего открывают выгрузочный люк и пускают мешалку на обратный ход. Полный цикл разгрузки сушильного барабана не превышает 10 мин.

Сушенку прессуют сразу после выгрузки из барабана, пока она еще не остыла.

После прессования жома в продукте обычно остается от 8 до 10% влаги.

Работа на гидравлических прессах проводится в следующей последовательности. Сначала перекрывают клапаном линию утрамбовки, затем открывают клапан высокого давления, после чего включают в работу гидравлический насос. Клапан в это время закрыт. Когда поршень будет находиться на расстоянии 8 см от верхнего края зеера, выключают гидравлический насос, на площадку поршня ставят перфорированную пластину и салфетку. Включают горизонтальный и вертикальный шнеки подачи сушенки к прессу, заполняют ею свободный объем зеера, сверху сушенку покрывают салфеткой, накрывают перфорированной пластиной, а затем салфеткой и только после этого открывают клапан и опускают поршень пресса (на 8 см). Образующееся в верхней части зеера свободное пространство снова заполняют сушенкой в той же последовательности до заполнения зеера пресса по всей его высоте.

Для увеличения загрузки зеера сушенку утрамбовывают, для чего всю зарядку пресса накрывают толстой металлической пластиной (плошкой), закрывают клапан и открывают клапан утрамбовки. Снова включают гидравлический насос, а четырехходовой кран поворачивают в положение «на утрамбовку». При таком положении поршень утрамбовщика опускается вниз, уплотняет сушенку и тем самым освобождает место в зеере для дополнительной загрузки сушенки. По дости: жении давления около 100 ат четырехходовой кран переключают в обратное положение, снова загружают свободный объем зеера и приступают к прессованию. Первые 10 — 20 мин процесс прессования ведут при давлении 250 ат, а затем переходят на третью ступень давления. Прессование ведут 30 — 60 мин при давлении уже 450 ат.

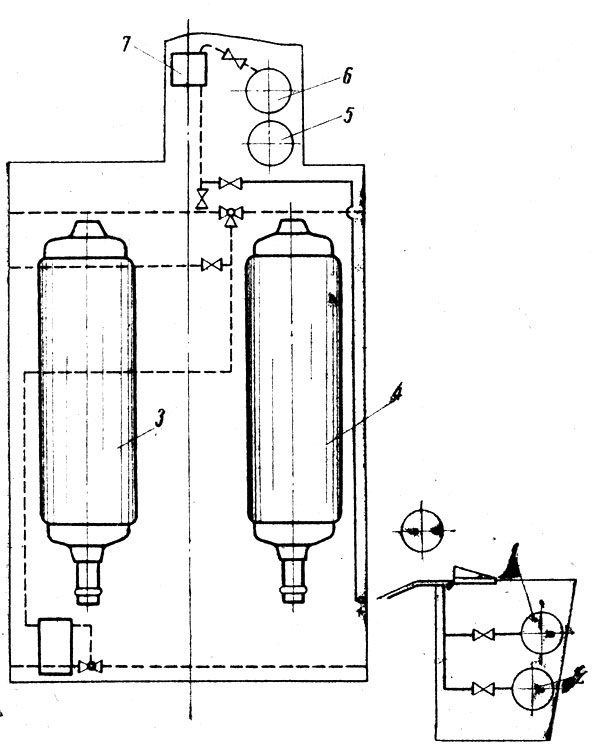

Рис. 39. Схема обработки жира после пресса: 1 — вакуум-насос и циркуляционный бачок; 2 — насос для теплой воды; 3 и 7 — вакуум-сушилки; 4 — насос для жира; 5 — бак для жира; 6 — гидропресс

Рис. 39. Схема обработки жира после пресса: 1 — вакуум-насос и циркуляционный бачок; 2 — насос для теплой воды; 3 и 7 — вакуум-сушилки; 4 — насос для жира; 5 — бак для жира; 6 — гидропресс Для получения готовой товарной продукции брикеты рыбной муки проходят первичное грубое дробление, затем размол на обычных мельницах молоткового типа. Полученная рыбная мука специальным ковшовым элеватором подается на магнитные сепараторы для удаления ферропримесей, а затем в загрузочное устройство для заполнения мукой бумажных мешков закрытого типа.

Лучшей тарой для являются шестислойные бумажные длиной 78 см, шириной 42 см с диаметром (ГОСТ 2227 — 65), емкостью 24 кг .

Применение данной схемы получения готовой товарной продукции и механизированной упаковки рыбной муки уменьшает более чем втрое массу одного тарного места, облегчает труд машинистов РМУ, полностью исключает операции зашивания (завязывания) мешков, повышает коэффициент использования емкости трюма и повышает экономический эффект производства рыбной муки и жира.

Хорошие результаты дает схема обработки жира (рис. 39), созданная на БМРТ 441, по которой жир от пресса направляется на отстой в жиротопенные котлы. Сливают его из котлов поочередно, причем жир из одного котла сливается в жировой танк, в то время как во втором котле жир отстаивается до повторного наполнения первого котла.

Большой интерес представляют установки, обеспечивающие получение кормовой муки в так называемом кипящем слое, основанное на прямом воздействии высокой температуры воздушно-газовой смеси на сырье. Установка, разработанная техническим институтом теплофизики Академии наук УССР для производства муки в кипящем слое (рис. 40), состоит из винтового питателя с переменным числом оборотов, рабочей камеры, в которой имеется три зоны (зона предварительного измельчения сырья и две зоны совместного измельчения и высушивания). Через камеру проходит ротор, на котором закреплены резцы, вращающиеся с разными возрастающими скоростями в каждой зоне (в первой зоне скорость вращения резцов допускается до 9 м/сек, во второй 25 м/сек и в третьей 36 м/сек).

Входная часть рабочей камеры соединена с камерной топкой, а выходная — с центробежным сепаратором и циклоном. Вся эта система работает под разрежением, которое создается при помощи вентилятора.

Установка работает следующим образом. Сырье непрерывным потоком поступает в питатель, который передает его в зону предварительного измельчения рабочей камеры. В этой зоне сырье подвергается грубому дроблению, после чего переходит в зону совместного измельчения и тепловой обработки. Одновременно в эту зону поступает прямотоком теплоноситель, образующийся при сжигании солярового масла.

При поступлении сырья на распылительную воронку оно мгновенно измельчается ударами резцов и в дисперсном состоянии смешивается с теплоносителем, превращаясь как бы в двухфазную дисперсную систему. Благодаря созданию огромной поверхности взаимодействия твердой фазы с газовой средой обеспечивается мгновенное испарение влаги.

Скорость удаления влаги из продукта при таком быстром взаимодействии теплоносителя зависит от интенсивности образования пленочного слоя на поверхности частицы продукта. Образование тонкого слоя оболочки препятствует свободному выходу паров воды из частицы до тех пор, пока внутри ее не возникнет избыточное давление. Как только напряжение поверхностной оболочки частицы превысит предел прочности, частица как бы взрывается, при этом образуется новая поверхность и тогда уже обеспечивается полная или необходимая влагоотдача из частиц продукта (процесс высушивания ускоряется).

Дисперсность измельченного сырья практически становится равной дисперсности готового продукта и интенсивность высушивания резко повышается.

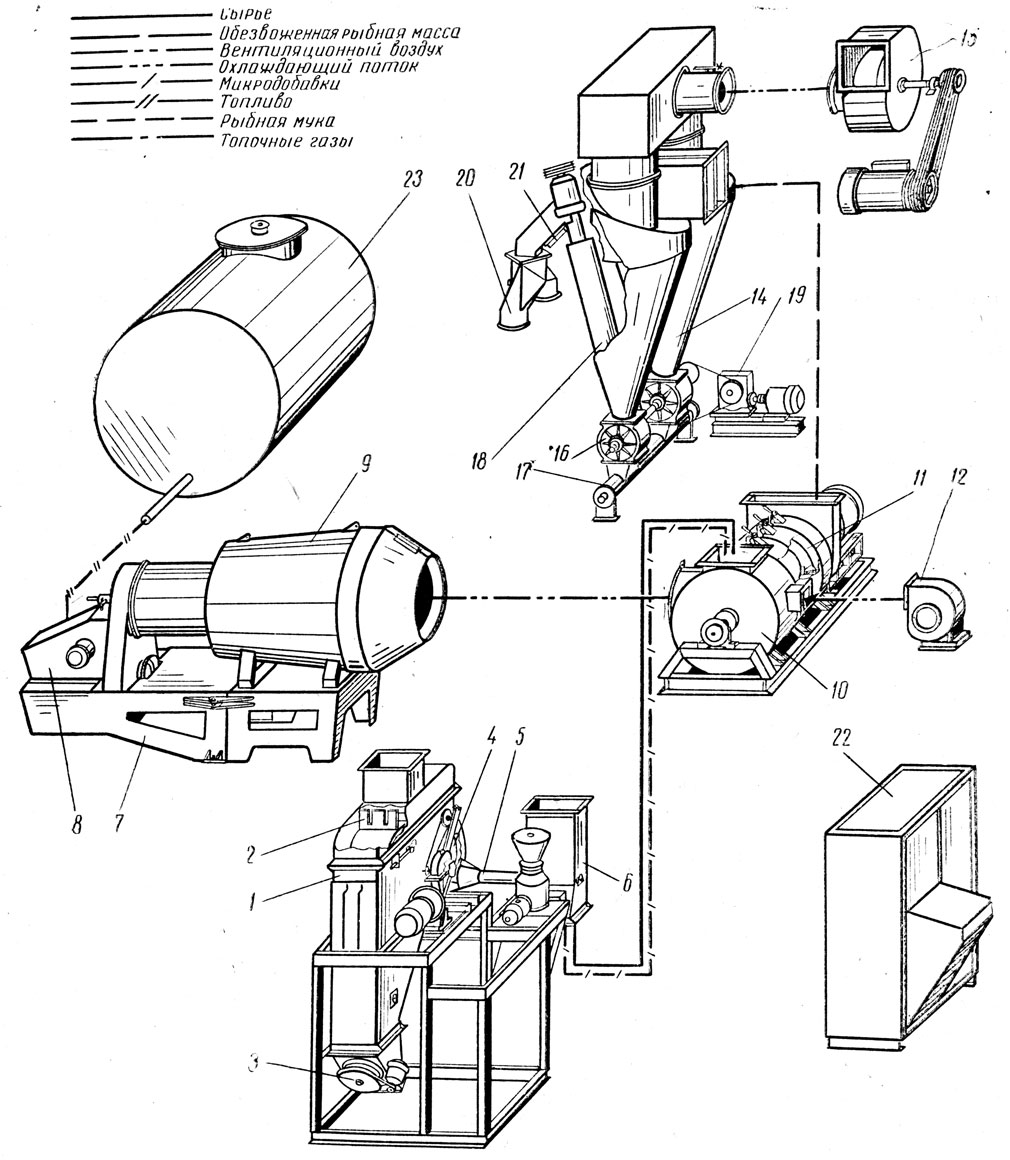

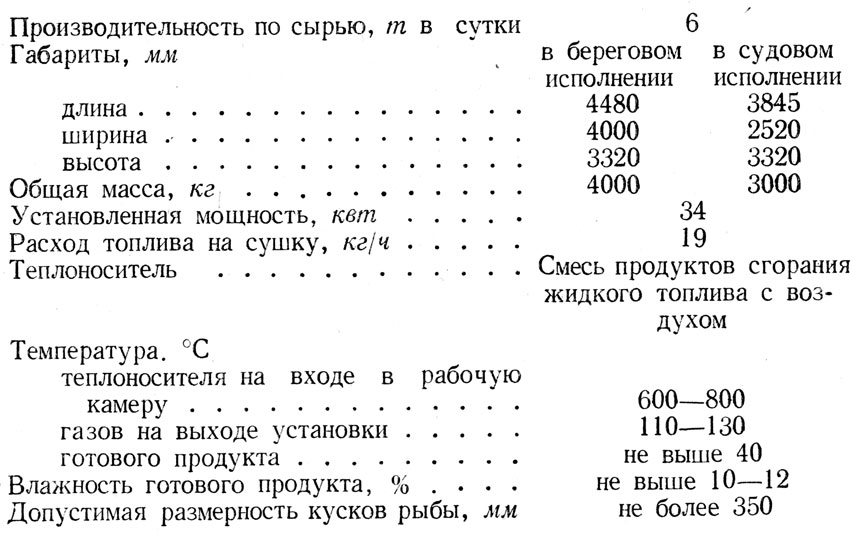

Рис. 40. Технологическая схема производства рыбной муки в ‘кипящем слое’ прямой сушки: 1 — корпус питателя-дозатора; 2 — транспортер питателя-дозатора; 3 — активатор; 4 — ножевой барабан; 5 — шнековый транспортер; 6 — микродозатор; 7 — рама топочной части; 8 — топливная аппаратура; 9 — топка; 10 — корпус измельчителя; 11 — ротор измельчителя; 12 — вентилятор охлаждения измельчителя; 14 — батарея циклонов; 15 — вентилятор; 16 — шлюзовой затвор; 17 — шнек сторный; 18 — шнек вертикальный; 19 — приводная станция; 20 — держатель; 21 — магнитный сепаратор; 22 — шкаф управления; 23 — резервуар для топлива

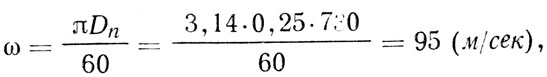

Рис. 40. Технологическая схема производства рыбной муки в ‘кипящем слое’ прямой сушки: 1 — корпус питателя-дозатора; 2 — транспортер питателя-дозатора; 3 — активатор; 4 — ножевой барабан; 5 — шнековый транспортер; 6 — микродозатор; 7 — рама топочной части; 8 — топливная аппаратура; 9 — топка; 10 — корпус измельчителя; 11 — ротор измельчителя; 12 — вентилятор охлаждения измельчителя; 14 — батарея циклонов; 15 — вентилятор; 16 — шлюзовой затвор; 17 — шнек сторный; 18 — шнек вертикальный; 19 — приводная станция; 20 — держатель; 21 — магнитный сепаратор; 22 — шкаф управления; 23 — резервуар для топлива Установлено, что дисперсность дробленого сырья приближается к дисперсности готового продукта в результате придания режущим кромкам резцов следующей окружной скорости ω:

где D — диаметр ротора по режужим кромкам;

п — число оборотов ротора.

Измельченное и высушенное сырье из рабочей камеры пневмотранспортом в потоке отработанного теплоносителя подается в центробежный сепаратор, где и происходит сепарация высушенных частиц. Мелкие частицы в виде готового продукта поступают в циклоны, осаждаются и попадают в бункер, а крупные частицы из центробежного сепаратора по замкнутому циклу возвращаются в рабочую камеру на размол.

Готовый продукт имеет злажность не выше 10%, величина частиц от 0,1 до 3 мм, температура теплоносителя на входе в рабочую камеру находится в пределах от 700 до 1000°С. Отработанный газ на выходе из рабочей камеры имеет температуру 120 — 150°С.

Расход теплоносителя составляет 1,6 м3 на 1 кг сырья, а объем отходящих газов не превышает 3,5 м3 на 1 кг сырья. В процессе работы расходуется электроэнергии на привод ротора 9 квт, вытяжной вентилятор — 10 квт вентилятор — 7 квт и питатель — 0,6 квт.

Принятая для данной установки технология обеспечивает дозированную подачу сырья, удаление из сырья, металлических и других включений, измельчение, удаление с частиц сырья поверхностной влаги горячим воздухом, прессование, введение антиокислителя, совместное измельчение и сушку сырья в дисперсном состоянии, отделение сухого продукта от теплоносителя, охлаждение и удаление из полученного сухого продукта ферропримесей, а также расфасовку, взвешивание и упаковку рыбной муки.

Все процессы производства рыбной муки на данной установке проходят в определенном технологическом регламенте по заданной программе автоматического управления. Подлежащее обработке сырье поступает в приемный бункер, откуда непрерывным потоком через питатель-дозатор сходит на ленту, а затем в измельчитель. Для удаления металлических и других посторонних включений в нижней части питателя-дозатора имеется камера-отделитель, в которой происходит разделение содержимого пульпы за счет разности удельных весов.

Металлические примеси осаждаются в пресной воде, а сырье скребками транспортера подается к ножевому барабану на предварительное измельчение до кусков размером не более 100 мм, затем шнеком в приемную горловину измельчителя.

Удаление поверхностной влаги из сырья осуществляется в два приема — путем подачи горячего боздуха в кожух ножевого барабана и отжима сырья в конической части подающего шнека. Отжатое сырье шнеком перемещается к приемной горловине измельчителя, затем шнековым питателем проталкивается к ножевым головкам первой зоны измельчения. В приемную горловину вместе с сырьем поступает определенная доза антиокислителя из микродозатора.

Сушка осуществляется при разрежении в системе циклон — рабочая камера — топка, создаваемом специальным вентилятором (подачей в рабочую камеру одновременно с сырьем теплоносителя в виде смеси продуктов сгорания жидкого топлива и воздуха).

В рабочей камере процесс высушивания протекает одновременно с процессом измельчения. При этом измельченное сырье перемещается вдоль камеры потоком теплоносителя, последовательно проходя первую, вторую и третью зоны камеры, где оно подвергается многократному измельчению и форсированному удалению влаги.

В процессе турбулентного взаимодействия теплоносителя с мелко измельченным сырьем образуется двухфазная дисперсная система, в которой твердая фаза имеет огромную поверхность непосредственного взаимодействия с теплоносителем, что обеспечивает ускоренное удаление влаги и получение кондиционного сухого продукта.

Сухой продукт потоком теплоносителя отводится по трубопроводу в два спаренных циклона, в которых происходит осаждение сухих частиц. Теплоноситель, пройдя циклоны, через вентилятор удаляется в атмосферу, а готовый продукт через шлюзовые затворы, сборный и вертикальный шнеки в охлажденном виде поступает на упаковку.

В последнее время стали применяться эрлифтные сушилки, предназначенные для обезвоживания влажных частиц рыбы, транспортируемых через вертикальную сушильную камеру потоком горячего воздуха, температура которого может быть относительно высокой, но не вызывающей подгорания продукта.

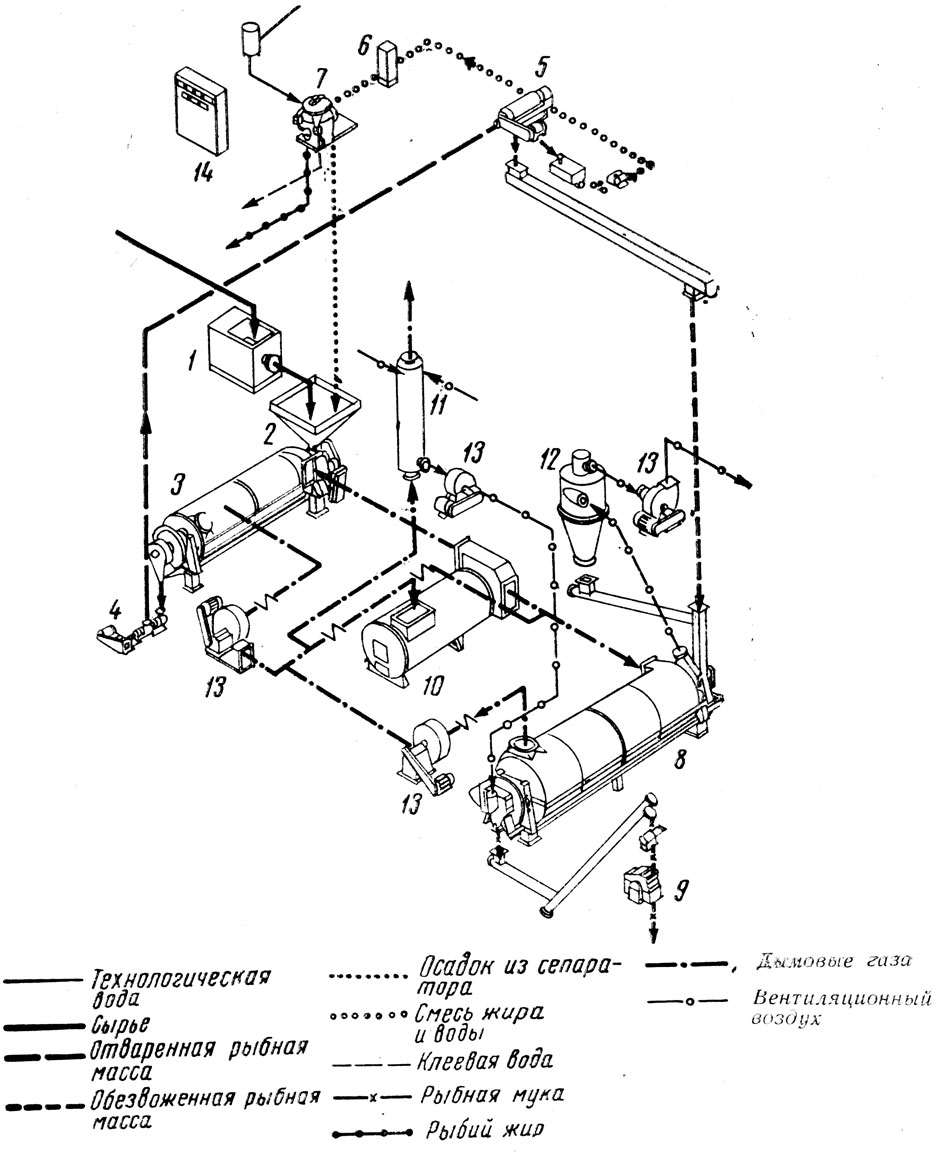

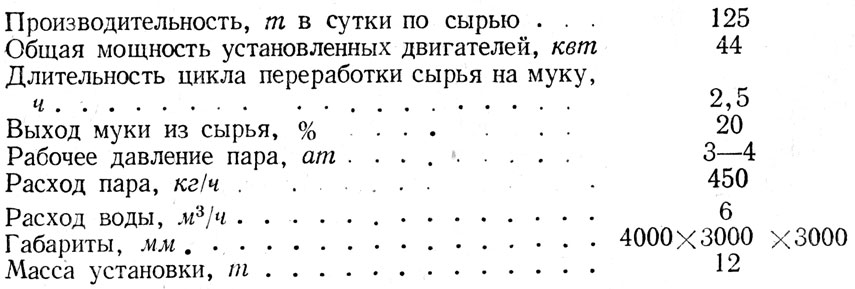

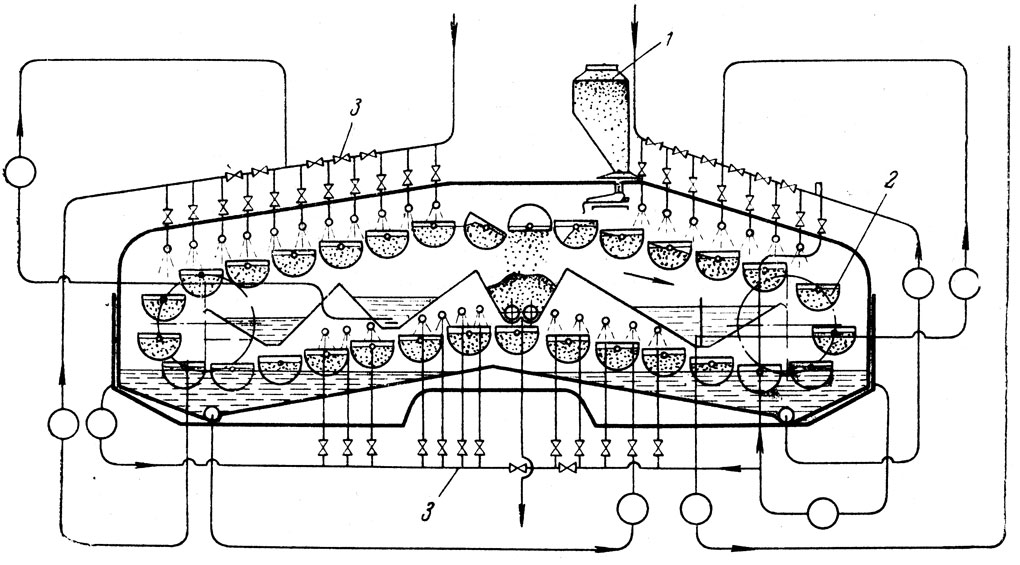

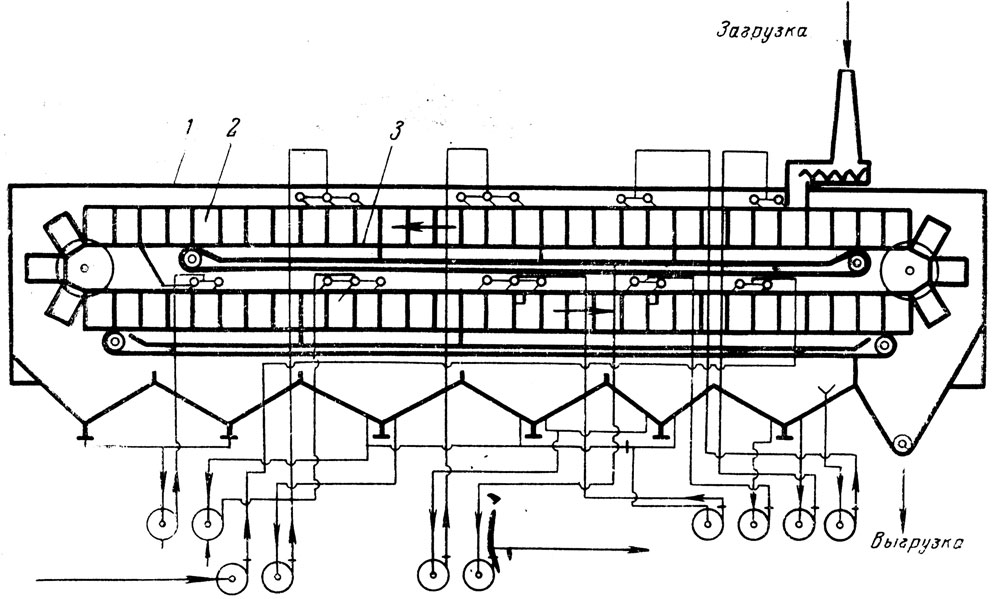

Технологическая схема производства рыбной муки и жира центрифужным способом без прессования, основанная на обогреве оборудования топочными газами (вместо пара), представлена на рис, 41.

Рис. 41. Технологическая схема получения рыбной муки центрифужным способом

Рис. 41. Технологическая схема получения рыбной муки центрифужным способом Данная схема обеспечивает измельчение сырья до дисперсного состояния и разделение разваренной массы на твердую и жидкую фазы, исключая прессование.

Сырье поступает в дробилку 1 с широким загрузочным отверстием, что дает возможность измельчать крупную рыбу с твердыми костями в однородную массу до дисперсного состояния, легко подараемую в питательный бак 2, снабженный регуляторами уровня. Из питательного бака измельченное сырье поступает на разваривание в варочный аппарат 3, откуда насосом 4 подается в горизонтальную центрифугу и отделитель плотных веществ 5, заменяющий пресс в этих установках. Полученная жиросодержащая жидкость подогревается в теплообменнике 6, после чего подается в саморазгружающийся сепаратор 7, снабженный автоматическим механизмом. Плотная масса с влажностью 60 — 65% из горизонтальной центрифуги шнеком подается в сушилку 8, затем на размол в молотковую мельницу 9. Генератор топочных газов 10 обеспечивает подачу тепла, образующегося в результате сгорания нефти в топке, в варильник и сушилку. Отработанные топочные газы по специальной вентиляционной системе поступают в калорифер 11, где осуществляется подогрев воздуха, поступающего для производственных целей. В установке предусмотрен циклон 12 для улавливания мучной пыли, снабженный вентилятором 13 для подачи отработанного воздуха на дезодорацию. Управление технологическим процессом осуществляется автоматически 14.

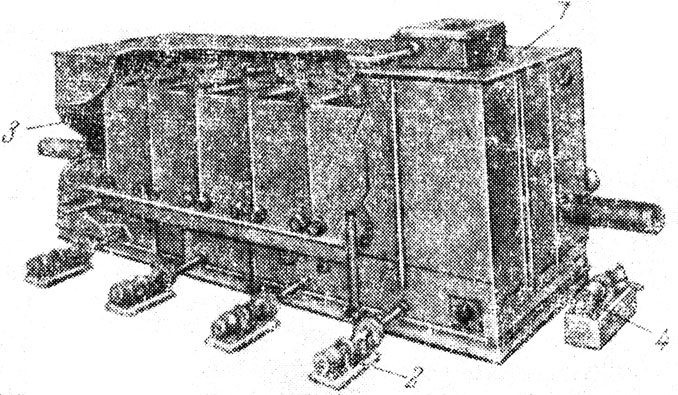

Топочные газы, получаемые в топке, нагнетаются вентилятором через варильник и сушилку. Варильник и сушилка выполнены в виде горизонтально вращающихся цилиндров с продольными трубами, внутри которых проходят топочные газы, поддерживая при этом необходимый температурный режим разваривания сырья и его высушивания (рис. 42).

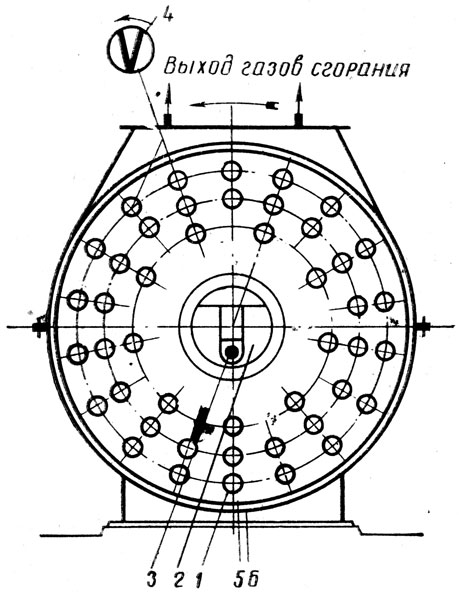

Рис. 42. Разрез непрерывно действующего варильника, обогреваемого топочными газами: 1 — продольные трубки; 2 — приемник сырья; 3 — шнек; 4 — очистное устройство; 5 — барабан; 6 — вращающийся цилиндр

Рис. 42. Разрез непрерывно действующего варильника, обогреваемого топочными газами: 1 — продольные трубки; 2 — приемник сырья; 3 — шнек; 4 — очистное устройство; 5 — барабан; 6 — вращающийся цилиндр Трубы на обоих концах развальцованы так, что подаваемые топочные газы не вступают в прямой контакт с развариваемым и высушиваемым материалом. Вращающиеся барабаны варильника и сушилки заключены в рубашку, которая имеет входные и выходные отверстия для топочных газов. Обогреваемые трубы варильника и сушилки снабжены скреперами из плоской стали, ширина которых меньше диаметра труб. При вращении барабана скреперы также вращаются внутри труб и при этом автоматически снимают с поверхности сажу, обеспечивая тем самым нормальный теплообмен. Ротор закрыт так, что практически исключается возможность попадания наружного холодного воздуха в топочные газы, обогревающие варильник и сушилку.

Варильник и сушильный барабан вращаются со скоростью 3 — 3,5 об/минс помощью червячной передачи.

Питательный конвейер такой жиромучной установки имеет привод со ступенчатой скоростью, которая может быть задана в зависимости от рода обрабатываемого сырья и производительности завода.

Эта жиромучная установка обеспечивает получение светлой рыбной муки с небольшим содержанием жира и высоким содержанием протеина. Конструктивное оформление оборудования установки, компоновка и применение необходимых приспособлений, включая и автоматику управления процессами производства, выполнены с учетом последних достижений науки и техники.

Производство рыбной муки и жира центрифужным способом обеспечивает: непрерывность процесса и возможность работы на разном сырье по виду, размеру и сортности; получение рыбной муки с небольшим содержанием жира независимо от свежести и жирности обрабатываемого сырья; проведение тепловых процессов производства рыбной муки и жира путем обогрева топочными газами при небольшом расходе пресной воды на обработку жира сепарированием; применение для данного процесса оборудования с низкой эксплуатационной стоимостью.

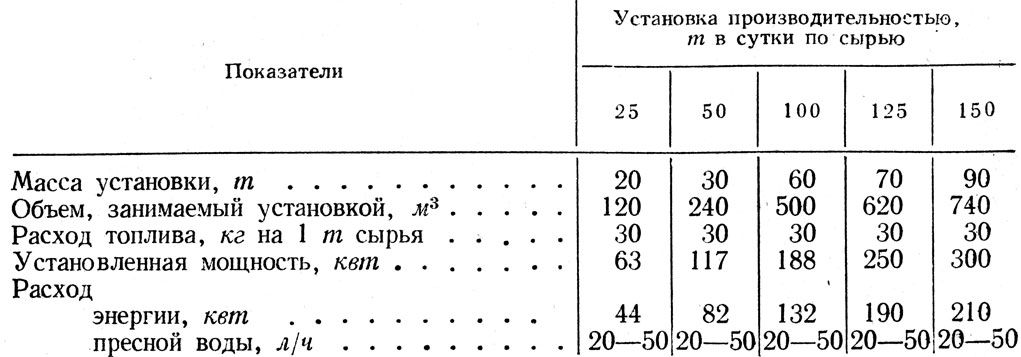

Рыбомучные установки системы «Центрифиш» объединяются в линии производительностью 600, 450, 300 и 150 т в сутки по сырью. Каждая линия производительностью 300 т в сутки оборудуется двумя мощными сушилками и необходимым комплектом жиромучного оборудования. Эти установки, так же как и установки, работающие по схеме прямой сушки, обеспечивают полное использование сырья и получение цельной кормовой муки. Работают на топочных газах, получаемых от сжигания нефти в генераторах особой конструкции. Основные показатели установок системы «Центрифиш» даны в табл. 31.

Таблица 31

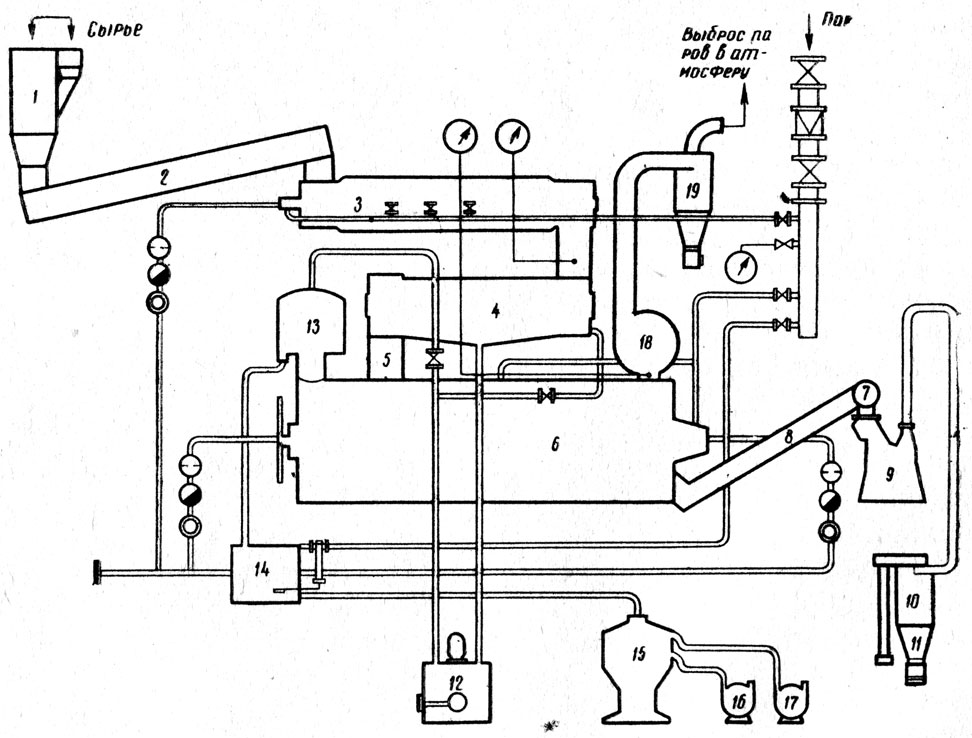

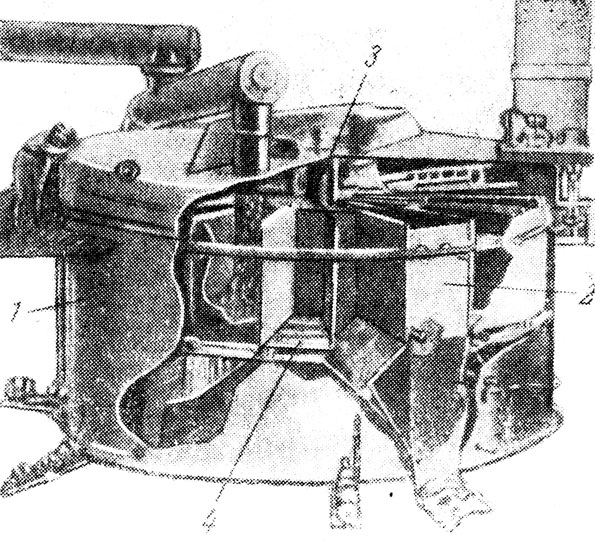

Таблица 31 Технологическая схема производства рыбной муки и жира на непрерывно действующих агрегатированных жиромучных установках системы «Тор» фирмы «Дон-Тор», применяющихся в отечественной промышленности и работающих по заранее заданной программе с автоматическим управлением и регулированием процессов производства, представлена на рис. 43.

Рис. 43. Агрегатированная установка фирмы ‘Дон-Тор’, работающая и управляемая автоматически по заданной программе: 1 — бункер для сырья; 2- шнек бункерный; 3 — варочный котел; 4 — пресс; 5 — дробилки жома; б — сушильный барабан; 7 — магнитный сепаратор; 8 — шнек еу-шенки; 9 — мельница; 10 — циклон; 11 — автоматические весы с зашивочной машиной; 12 — резервуар подпрессового бульона; 13 — вибросито; 14 — резервуар (второй) для подпрессового бульона; 15 — центрифуга ‘Альфа Лаваль’; 16 — насос, клеевой воды и шлама; 17 — насос для жира; 18 — вентилятор; 19 — циклон

Рис. 43. Агрегатированная установка фирмы ‘Дон-Тор’, работающая и управляемая автоматически по заданной программе: 1 — бункер для сырья; 2- шнек бункерный; 3 — варочный котел; 4 — пресс; 5 — дробилки жома; б — сушильный барабан; 7 — магнитный сепаратор; 8 — шнек еу-шенки; 9 — мельница; 10 — циклон; 11 — автоматические весы с зашивочной машиной; 12 — резервуар подпрессового бульона; 13 — вибросито; 14 — резервуар (второй) для подпрессового бульона; 15 — центрифуга ‘Альфа Лаваль’; 16 — насос, клеевой воды и шлама; 17 — насос для жира; 18 — вентилятор; 19 — циклон Направляемое в обработку сырье поступает в рыборезку, состоящую из сварного четырехугольного корпуса, в котором находятся неподвижные гребенки прямоугольных ножей. В пазах неподвижных ножей проходят подвижные вставные ножи массивного ротора. Ротор делает 1430 об/мин, мощность привода 5,5 квт. Измельченное сырье поступает в бункер шнека, откуда направляется на разваривание в непрерывно действующий варильник. В загрузочной воронке варильника имеется емкостный датчик уровня, показывающий уровень заполнения варильника сырьем и автоматически регулирующий подачу сырья в варильник. Полый шнек варильника приводится в движение электродвигателем мощностью 9,67 квт через вариатор скорости и редуктор.

Разваренная масса рыбы автоматически перепускается в шнековый пресс, чугунные прессовые решетки которого имеют конические отверстия диаметром 15/12 мм. Внутри решеток размещаются накладки из нержавеющей стали с перфорацией диаметром 2 мм. Пресс приводится в движение от электродвигателя мощностью 5,5 квт через вариатор и двухступенчатый редуктор. Скорость регулируется автоматически.

В переходном патрубке от варильника в пресс находятся датчики — один из них служит для поддержания необходимого уровня разваренной массы, другой для измерения температуры разваренной массы, поступающей в пресс.

Удачно решен вопрос измельчения жома, выходящего из пресса. Для этого в выходном патрубке пресса установлена молотковая дробилка с массивным дисковым ротором, на котором шарнирно закреплены молоточки, разбивающие комья жома перед входом его в сушильный барабан. Дробилка приводится в движение от индивидуального электродвигателя мощностью 1,3 квт.

Корпус сушилки имеет паровую рубашку, в которую подается пар под давлением 3 — 4 ат. Греющий пар подается также в трубчатый ротор сушильного барабана, снабженный спиральными и скребковыми лопатками, с помощью которых высушиваемый материал перемещается вдоль барабана к выгрузочному окну. Ротор сушильного барабана приводится в движение электродвигателем мощностью 5,5 квт через редуктор и цепную передачу.

Через регулирующий шибер в торце сушильного барабана сушенка специальными лопастями ротора сбрасывается в наклонный отводной шнек для передачи на магнитный сепаратор. Корпус шнека заключен в рубашку, через которую подается проточная морская вода для охлаждения сушенки.

Привод шнека состоит из планетарного редуктора и электродвигателя мощностью 0,5 квт, расположенных в верхней части шнека непосредственно под магнитным сепаратором. Сушенка, пройдя магнитный сепаратор, поступает равномерным потоком в мельницу с шарнирно укрепленными на роторе молотками.

Полученная мука через специальное сито мельницы попадает в общий с вентилятором поддон. Из поддона мука вместе с воздухом отводится вентилятором высокого давления в циклон для отделения муки от воздуха, взвешивания и упаковки.

Мельница и вентилятор представляют собой единый блок на одном валу с приводом мощностью 4 кет. Электродвигатель привода делает 2200 об/мин, а ротор мельницы и крылатка вентилятора 4500 об/мин.

Вал, на котором находятся ротор и крылатка, вращается в роликовых подшипниках. Остальные механизмы сушильного барабана, варильника, шнеков и винтового пресса вращаются в подшипниках скольжения. Из поддона мука вместе с воздухом всасывается вентилятором и подается в циклон, где осаждается и направляется в приемный бункер автоматических весов. Масса порции муки может регулироваться в пределах от 20 до 100 кг . Весы снабжены регистрирующим счетным механизмом и ручным рычажным зажимом для крепления крафт-мешков. Таким образом, учет готовой продукции полностью автоматизирован.

Подпрессовый бульон из пресса самотеком сливается в открытый бак емкостью 0,09 м3, оборудованный поплавковым датчиком нижнего уровня и насосом для подачи бульона в сепаратор.

Вибрационный сепаратор представляет собой вибросито с встроенным в него электродвигателем мощностью 0,37 квт. Отсепарированные твердые частицы белково-костной ткани непрерывным потоком возвращаются в сушильный барабан, а бульон отводится в закрытый бак емкостью 0,06 м3 где он подогревается острым паром до 85°С и подвергается обработке на сепараторе периодического действия для выделения жира.

В процессе высушивания из сушилки пары воды удаляются в атмосферу через специальный циклон. Циклон снабжен герметическим сборником для улавливания уносимых вместе с паром частиц сушенки.

Сборник и фильтр закреплены вместе с циклоном и периодически очищаются.

Технологический процесс регулируется и управляется с общего щита, установленного рядом с варильником и прессом. На общий щит выведены манометр, измеряющий давление пара в питающей магистрали, и термометры, измеряющие температуру разваренной массы и паров, отсасываемых из сушильного барабана. Щит включает мнемосхему и тумблеры включения всех двигателей жиромучной установки.

Агрегатированные жиромучные установки отечественного производства системы ВНИЭКИПродмаш имеют производительность 30 — 35 и 60 — 70 т в сутки по сырью. Основное жиромучное оборудование объединено в два самостоятельных блока. В первый блок входят варильник и сушилка, во второй блок — вакуум-выпарная установка для получения концентрированного бульона.

Сырье поступает в рыборезку, где измельчается, затем в бункер со шнеком-дозатором и в варильник. Сырье варится как глухим, так и острым паром. Разваренная масса из варильника поступает в двухшнековый пресс для отделения бульона от жома (до влажности 50%).

Отжатая масса, разрыхленная специальным устройством, подается в сушилку с сильно развитыми нагревательными поверхностями корпуса и вала, обогреваемыми глухим паром. Испаряющаяся из высушиваемого материала влага удаляется вентилятором с циклоном.

Высушенный до стандартной влажности продукт ссыпается из нижнего выходного отверстия сушилки на площадку вибротранспортера, который равномерным слоем подает его на площадку (дно) с встроенными постоянными магнитами для удаления из сушенки ферропримесей. Вентилятором мельничной установки сушенка всасывается через специальный рукав в дробильный барабан механизма.

Рыбная мука с воздушным потоком по трубопроводу поступает в два верхних циклона со шлюзовым затвором. Из второго циклона через течку продукт попадает на расфасовку в крафт-мешки. В пневмотранспорте мука охлаждается до температуры 30°С холодным воздухом.

Бульон из-под пресса насосом подается в горизонтально-осадительную центрифугу для отделения взвешенного белка. Твердые частицы попадают в сушилку через отверстия в верхней части сушилки. Бульон насосом подается в отделение осветленного бульона, где нагревается до температуры 20 — 28°С и поступает в сепаратор для отделения жира. Полученный жир перекачивается насосом в цистерну (отдельная для жира), где нагревается до температуры 85 — 95°С и направляется в жировой сепаратор для окончательной очистки.

Обезжиренный бульон от первого (грязевого) сепаратора подается насосом в цистерну в отделение для обезжиренного бульона, где подогревается и насосом подается в двухступенчатую выпарную установку.

Полученный концентрированный бульон насосом отводится по специальному трубопроводу в разрыхленный жом и смешивается с ним. Полученная таким способом смесь поступает в сушилку.

tmcontakt.by

Глава VI. Производство пищевой рыбной муки

ПодробностиПросмотров: 1986

Изыскание новых ресурсов животного белка для пищевых целей имеет международное значение. Население многих стран испытывает недостаток в пищевом белке. Если суточное потребление белка на душу населения в промышленно развитых странах - СССР, США, Англии, Франции, Японии, по данным ООН, в среднем составляет 90 г, то в ряде развивающихся стран оно не достигает и 40 - 50 г.

Микроэлементы входят в состав многих ферментных систем организма. Содержание их в рыбной муке почти в 10 раз выше, чем в муке из мяса наземных животных, поэтому добавление ее в пищевые продукты дает больший биологический эффект, чем добавление такого же количества муки, получаемой из наземных животных.

В связи с этим производство пищевой рыбной муки как высокоценного белкового продукта быстрыми темпами развивается во многих странах мира. Так, первая фабрика пищевой рыбной муки производительностью около 1000 т в год по готовой продукции была построена в Швеции фармацевтическим концерном, который стал монополистом этого производства и в настоящее время осуществляет строительство заводов во многих странах мира. ФАО предусматривает организацию в Перу предприятия производительностью 1500 т концентрата рыбного белка (как обезжиренного, так и не обезжиренного) в год. В Марокко, в г. Агадире, работает завод по выработке пищевой рыбной муки двух видов.

В Южно-Африканской Республике организовано производство рыбной пищевой муки из высушенного рыбного фарша в промышленных масштабах для обогащения маисовой муки. Высушенный рыбный фарш производится из свежей ставриды и сардины на специально построенных для этой цели предприятиях. Его доставляют в г. Кейптаун, где и обезжиривают на экстракционном заводе производительностью 5000 г фарша в год.

Многие страны вырабатывают два вида пищевой муки с рыбным запахом и без него. Мука без запаха характеризуется небольшим содержанием жира и высоким содержанием белка (в пределах от 70 до 85%). Содержание влаги в ней не более 10%.

По требованию международного стандарта, пищевая рыбная мука должна содержать белка не менее 70%, влаги не более 10%, жира не более 0,5%), соли не более 1,5% и лизина - не менее 6,5%.

Из известных способов получения пищевой рыбной муки лучшими считаются экстракционный и ферментативный, которые дают возможность получать массу с остаточной жирностью не более 0,5%, без следов рыбного запаха, стойкую при хранении. Широко стал применяться также экстракционный способ с использованием в качестве экстрагента изопропилового спирта, что позволяет вести экстрагирование жира непосредственно из влажного сырья.

В технологической лаборатории Астрыбвтуза проводились опыты по применению изопропилового спирта для получения пищевой рыбной муки из каспийской кильки. При этом было установлено, что при шестикратной экстракции свежего фарша жирностью 4,5% в готовом продукте влажностью в 2% остается 1,46% жира, тогда как при экстракции тонко измельченного жома содержание жира в готовом продукте снижается до 0,35%. Содержание белка в готовой муке не'ниже 89,5%. Небелковый азот составляет от 3,3 до 4,13% к общему азоту, летучие основания - 0,142%. Содержание минеральных веществ от 6,5 до 8,1%. Выход муки составляет 10 - 12%) и выход жира 3 - 3,2% от массы сырья.

В результате исследований А. П. Черногорцева, А. С. Лысова и В. Е. Бочкарева, а также зарубежных ученых установлено, что использование изопропилового спирта не только обеспечивает хорошую экстракцию жира, но и позволяет значительно обезводить сырье и удалить из готового продукта большую часть азотистых веществ небелкового характера, которые, как известно, отрицательно влияют на вкус и запах готовой продукции.

По всем показателям и особенно по аминокислотному составу пищевая мука, полученная из каспийской кильки, является полноценным пищевым продуктом и может быть использована в качестве добавок при производстве хлеба и хлебобулочных изделий.

По данным исследователей Чили, Марокко, Перу и Швеции, рыбная мука промышленного производства, получаемая из абсолютно свежей разделанной рыбы методом экстракции этиловым спиртом и пропанолом и не имеющая рыбного вкуса и запаха, применяется для обогащения хлеба протеином.

Основываясь на этом, ФАО проводит организационно-технические мероприятия, направленные на решение проблемы использования рыбной муки для пищевых целей.

Пищевую муку из различных видов рыбного сырья производят Канада, Швеция, Англия, США, ЮАР, СССР для обогащения животным белком хлебобулочных изделий.

В Советском Союзе для выработки пищевой рыбной муки используют на Дальнем Востоке минтая, бычка, мойву, на Каспийском море - кильку, на Черном - ската, акулу, бычка.

Содержание жира в пищевой муке допускается не более 0,4%. Такая степень обезжиривания муки достигается, по данным ВНИРО, при экстракции жира смесью этанола и этилацетата в соотношении 9:1. Установлена также целесообразность предварительной обработки измельченного сырья в 0,4%-ном растворе уксусной кислоты.

По данным ТИНРО, мука, получаемая путем прямой сушки фарша минтая, содержит (в %): белков 85 - 86, жира 1,5 - 2,0 и золы 3,5 - 4,5. В результате экстракции этанолом содержание жира в муке снижается до 0,3 - 0,5%.

В настоящее время проводятся большие исследовательские работы по получению пищевой рыбной муки из минтая с применением обезжиривания.

Технологический режим приготовления пищевой рыбной муки зависит от вида направляемого в обработку сырья. Технологический процесс производства пищевой муки из тресковых состоит в следующем. Крупную рыбу разделывают (удаляют головы, плавники и внутренности). Тушки промывают, измельчают и обрабатывают горячим 0,3%-ным раствором уксусной кислоты в течение 30 - 40 мин. Разваренную однородную массу прессуют или центрифугируют. Плотный остаток разрыхляют и высушивают. Полученную сушенку обезжиривают бензином или дихлорэтаном, а затем обрабатывают острым паром и этиловым спиртом до содержания жира в ней не более 0,5%, после чего остаток спирта удаляют под вакуумом. Полученный продукт высушивают до содержания влаги не более 12%, направляют на размол, сепарирование, просеивание и упаковку.

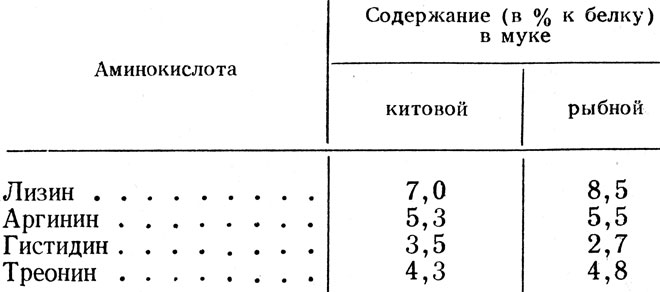

Пищевая рыбная мука из рыбного сырья, получаемая методом экстракции, содержит (в %): влаги 6,0 - 12,0; жира 0,3 - 0,5; белка - 72 - 80 и минеральных веществ 7,0 - 18,0; мука из мяса китов - влаги 6,0 - 12,0, жира - до 0,4, белка - 85, минеральных веществ до 2,0. Содержание аминокислот в пищевой рыбной муке характеризуется данными табл. 65.

Из оборудования, применяющегося для производства пищевой муки за рубежом, наиболее совершенным является оборудование фирмы "Атлас" производительностью 100 - 110 т сырья в сутки. Производство муки проводится в две стадии. На первой стадии сырье проходит подготовительное отделение, прессово-сушильный цех и выпарные установки. На второй стадии полученную рыбную муку подвергают экстракции органическими растворителями. Технология обработки рыбы для получения пищевой муки требует строжайшего соблюдения установленного режима и правил санитарии. Принятый технологический процесс производства пищевой рыбной муки обеспечивает получение готового продукта с содержанием жира не более 0,3%.

Таблица 65

Таблица 65 Первичная подготовка рыбного сырья и последующая термическая обработка в непрерывно действующих варильниках обеспечивает необходимое разваривание сырья для последующего прессования на синхронно работающих горизонтальных прессах. Жом после разрыхления высушивается до определенных кондиций в сушилках непрерывного действия. Конечная сушка протекает в условиях, обеспечивающих получение продукта высокого качества и необходимой пищевой ценности. Получаемая сушенка непрерывно отводится в экстракционное отделение. Экстракция осуществляется на установке, показанной на рис. 79.

Экстракционная установка работает по принципу противотока. Чистый растворитель подается в экстрактор на выходе обезжиренной сушенки. Получаемая при этом слабой концентрации мисцелла поступает в первый сборный танк, расположенный под экстрактором, откуда снова насосом перекачивается в экстрактор на сушенку. По длине экстрактора размещается система таких сборных танков, необходимых для приема мисцеллы разной концентрации, работающих синхронно. При поступлении в экстрактор мисцелла разбрызгивается поверх слоя рыбной сушенки, обогащается и стекает в сборный танк.

Устройство под экстрактором отдельных приемников и насосов обеспечивает непрерывную подачу растворителя и мисцеллы в экстрактор и непрерывность процесса экстракции противотоком при минимальной подаче чистого растворителя. Такая дробная схема экстракции жира обусловливает почти полное обезжиривание сушенки и получение мисцеллы с максимальным количеством жира.

Из экстракторов других фирм представляют интерес следующие.

Непрерывно действующий экстрактор системы "Миаг" (ФРГ) с подвесными ковшами относится к разряду горизонтальных, работающих по способу погружения и извлечения жира путем замещения его растворителем (рис. 80).

Рис. 80. Экстрактор непрерывного действия с подвесными ковшами системы 'Миаг': 1 - бункер для загрузки муки; 2 - ковш с экстрагируемым продуктом; 3 - устройства для порционной подачи растворителя

Рис. 80. Экстрактор непрерывного действия с подвесными ковшами системы 'Миаг': 1 - бункер для загрузки муки; 2 - ковш с экстрагируемым продуктом; 3 - устройства для порционной подачи растворителя Сушенка непрерывно поступает в бункер. Наполнение ковшей проводится при помощи питательных вибрирующих лотков, действие которых связано с передвижением ковшей. В первой и второй зонах экстракции ковши проходят под душем, где продукт орошается растворителем и мисцеллой, а в третьей и четвертой зонах экстракции ковши с продуктом погружаются в ванну и растворитель проникает в ковши через их перфорированные стенки. Затем ковши с продуктом проходят через две последние зоны, где происходит извлечение жира из сушенки чистым растворителем, опрокидываются, и продукт ссыпается вниз.

Ковш представляет собой сосуд с полукруглым перфорированным дном и сплошными вертикальными боковыми стенками, на которых укреплены прочные цапфы с ходовыми колесами. Цапфы закреплены в звеньях плоской цепи, которая через редуктор и бесступенчатый вариатор приводится в движение от электродвигателя. На противоположной опускающейся части ведущей цепи установлено натяжное приспособление. Ходовые колеса ковшей передвигаются по изогнутым соответствующим образом рельсам, которые прикреплены к стенкам кожуха экстрактора.

Рис. 81. Экстрактор системы 'Андерсон компани' с ковшами-вагонетками: 1 - газонепроницаемый кожух; 2 - рельсовые пути; 3 - вагонетки, заполненные мукой; 4 - устройство для передачи вагонеток с одной колеи на другую

Рис. 81. Экстрактор системы 'Андерсон компани' с ковшами-вагонетками: 1 - газонепроницаемый кожух; 2 - рельсовые пути; 3 - вагонетки, заполненные мукой; 4 - устройство для передачи вагонеток с одной колеи на другую Горизонтальный экстрактор с ковшами-вагонетками системы "Андерсон компани" (США) (рис. 81) приводится в движение гидравлическим путем. Экстрактор размещается в газонепроницаемом кожухе, ширина которого составляет 2,75 м, высота 3,0 м, а длина зависит от требуемой производительности. Внутри кожуха имеются две параллельные рельсовые колеи, по которым перемещается нечетное количество вагонеток. У торцовых концов экстрактора находятся устройства для передачи вагонеток с одной колеи на другую.

Процесс экстракции начинается с загрузки приемного бункера, дно которого выполнено в виде сита, подвешенного на шарнирах. Специальные устройства в виде отсекателей обеспечивают подачу в приемный бункер требуемого количества сушенки или муки. Свежий растворитель подается на экстрагированный шрот в соотношении 0,8:1. Процесс экстракции происходит при полном погружении в растворитель экстрагируемого продукта. Мисцелла собирается в сборных ваннах, расположенных ниже вагонеток, и противотоком проходит через экстрагируемый материал для извлечения жира. Для более полной экстракции жира предусмотрена возможность проведения семиступенчатой экстракции. Процесс экстракции полностью завершается за один полный оборот вагонеток, после чего сетчатое дно автоматически открывается и содержимое ссыпается в воронку.

Проэкстрагированный продукт непрерывным потоком направляется на упаковку.

Данная экстракционная установка широко применяется для извлечения жира из рыбной муки и других пищевых продуктов с содержанием жира от 9 до 18% и имеет производительность от 50 до 800 т в сутки по сырью.

Рис. 82. Роторный экстрактор системы 'Блау Нокс': 1 - кожух; 2 - секторная ячейка для загрузки муки; 3 - ротор; 4 - сетчатое дно

Рис. 82. Роторный экстрактор системы 'Блау Нокс': 1 - кожух; 2 - секторная ячейка для загрузки муки; 3 - ротор; 4 - сетчатое дно Экстрактор "Ротоцел" системы Блау-Нокс (США) имеет форму ротора (рис. 82), разделенного на ячейки. Этот экстрактор широко распространен в США и Европе. В данном экстракторе ротор разделен на определенное число секторных ячеек, стенки которых устроены так, что сечение ячеек несколько расширяется книзу, что способствует выпуску проэк-страгированного материала из них с меньшим трением. Весь ротор заключен в газонепроницаемый кожух, а привод ротора осуществляется при помощи опоясывающей цепи, соединенной с электродвигателем через редуктор. Число оборотов ротора может изменяться в зависимости от требуемого времени экстракции. Снизу секторные ячейки ротора имеют сетчатое дно, подвешенное на шарнире и перемещаемое по рельсовому пути.

Экстрагируемая мука подается непрерывно при помощи шнека, заключенного в горизонтальную трубу, которая имеет на конце соответствующее предохранительное устройство для того, чтобы избежать распыления муки. Труба шнека переходит в вертикальную шахту, в которой происходит равномерное смешивание обрабатываемого продукта и растворителя, в результате чего получается кашеобразная масса, равномерно заполняющая секторные ячейки экстрактора. Во время вращения ротора экстрактора продукт орошается растворителем и таким образом обезжиривается. Излишки растворителя стекают в нижнюю камеру, откуда при помощи насоса снова прокачиваются через ячейки ротора.

Через определенный промежуток времени, обеспечивающий экстракцию муки, сетчатое дно соответствующей ячейки ротора сходит с рельсового пути, и ячейка автоматически освобождается от экстрагированного продукта. После полного опорожнения ячейки сетчатое дно вновь закрывается и устанавливается на рельсовый путь, и ячейка снова заполняется продуктом. Проэкстрагированный продукт выдается из экстрактора при помощи двойного шнека. Для наблюдения за ходом процесса экстрагирования в кожухе экстрактора устроены смотровые глазки.

Роторная установка для обезжиривания 100 т продукта в сутки имеет диаметр 4,0 м, высоту 1,8 м. Ротор, разделенный на 18 ячеек и делающий 1 об/ч, приводится во вращение электродвигателем мощностью 0,25 л. с. Наивысшая концентрация растворителя достигает 18%. Имеются роторные экстракторные установки, производительность которых достигает 1800 т в сутки.

Такого же типа роторный экстрактор системы "Роздаунз Мерц" (Англия) разделен на 18 ячеек, в которых проводится семиступенчатый процесс экстракции продукта, орошаемого растворителем.

В верхней части экстрактора карусельного типа фирмы "Экстракционтехник" (ФРГ) находится загрузочное приспособление для непрерывной подачи экстрагируемого продукта, а под ним - карусельное колесо, снизу которого расположено неподвижное сетчатое дно с концентрическими прорезями, под которым помещается ванна для сбора стекающего растворителя, подаваемого на экстрагируемый продукт сверху. Сетчатое дно очищается при помощи специальных щеток.

Рис. 83. Роторный экстрактор из 18 ячеек: 1 - кожух; 2 - ячейка

Рис. 83. Роторный экстрактор из 18 ячеек: 1 - кожух; 2 - ячейка Непрерывно действующая экстракционная установка Де Смет (Бельгия) представляет собой бесконечную ситообразную ленту, на которой осуществляется извлечение жира из экстрагируемого продукта (рис. 84).

Мука, подающаяся шнеком на экстрагирование, поступает в загрузочную воронку, в которой образуется предохранительный слой муки, препятствующий проникновению паров растворителя. Экстрагируемый пищевой продукт из нижней части загрузочной воронки непрерывно забирается ситообразной лентой, толщина слоя регулируется шибером. Ситообразная лента имеет пластинчатую конструкцию, эти пластины перемещаются на колесах, которые передвигаются по направляющему рельсу. Пластины выполнены из перфорированного нержавеющего металла; поверх пластин натянута проволочная сетка, а сбоку имеются ограничительные стенки.

Скорость ситообразной ленты может изменяться в известных пределах, а находящийся на ленте слой экстрагируемого материала орошается через насадку растворителем требуемой концентрации. Выделение жира проводится на участке, где по пути перемещения экстрагируемого материала установлены насадки, через которые подается растворитель и мисцелла различной концентрации, что обеспечивает ступенчатое экстрагргрование жира. Растворитель, имеющий в каждой ступени соответствующую температуру, проходит через слой муки, расположенной на ситообразной ленте и, насыщаясь жиром, стекает в приемные ванны. Циркуляция растворителя обеспечивается насосами. Обезжиренная мука выводится из выходного бункера с секторным затвором. Очищение ситообразной ленты проводится при помощи насадки струей концентрированного растворителя, который стекает в приемную ванну, откуда после фильтрации с помощью насоса подается к оросительным насадкам. Производительность установки от 10 до 700 т в сутки.

Непрерывно действующая экстракционная установка горизонтального типа фирмы "Луржи" (Голландия) размещается в непроницаемом кожухе и представляет собой непрерывную конструкцию шарнирно закрепленных ящиков, установленных вплотную один за другим (рис. 85).

Рис. 84. Непрерывно действующий экстрактор системы 'Де Смет': 1 - транспортер для подачи сушенки; 2 и 5 - распределители; 3 - питающая воронка; 4 - экстрактор; 6 - загрузочное устройство

Рис. 84. Непрерывно действующий экстрактор системы 'Де Смет': 1 - транспортер для подачи сушенки; 2 и 5 - распределители; 3 - питающая воронка; 4 - экстрактор; 6 - загрузочное устройство  Рис. 85. Горизонтальная экстракционная установка фирмы 'Луржи': 1 - экстрактор; 2 - ящики; 3 - ситообразная лента

Рис. 85. Горизонтальная экстракционная установка фирмы 'Луржи': 1 - экстрактор; 2 - ящики; 3 - ситообразная лента Дном ящиков является бесконечная ситообразная лента, опирающаяся на поперечные прутки. В этом экстракторе, в отличие от предыдущего, при повороте ящиков на нижнюю ленту экстрагируемый продукт не может выпасть из них, поскольку он поддерживается другой ситообразной лентой, которая образует новое дно ящиков. Загрузка аппарата экстрагируемым продуктом проводится в верхней части кожуха при помощи питательного шнека, а выгрузка сушенки - через воронку в нижней части кожуха. Экстракция осуществляется в несколько циклов, растворитель подается при помощи ряда насосов, установленных под кожухом, а мисцелла поступает в приемные баки треугольного сечения, дно которых является дном кожуха аппарата.

На больших предприятиях мисцеллосборники устанавливают группами по нескольку штук для того, чтобы обеспечить прием мисцеллы из экстракторов. По мере надобности мисцеллу, освобожденную от механических примесей, перекачивают для отгонки в дистиллятор.

Последующая дистилляция и окончательная отгонка растворителя острым паром, конденсация смеси паров воды и растворителя и разделение жидкой фазы на воду и растворитель проводятся по обычной схеме экстракционного производства. Полученный растворитель из сборного танка поступает в охладитель, где охлаждается морской забортной водой. При работе в районе тропиков осуществляется искусственное охлаждение. Пары растворителя, извлеченные из сушенки, проходят через пылеуловитель на дезодорацию для очистки от постороннего запаха. Очищенные пары растворителя сжижаются в специальном форсуночном конденсаторе холодным спиртом и в жидком состоянии снова поступают в производство. В колонне для очистки жира удаляют все пахучие компоненты, поглощенные растворителем во время экстракции.

Извлечение ценных питательных компонентов из клеевой воды повышает выход готовой продукции на 1,5 - 2% и облагораживает ее за счет повышения концентрации растворимых белковых веществ.

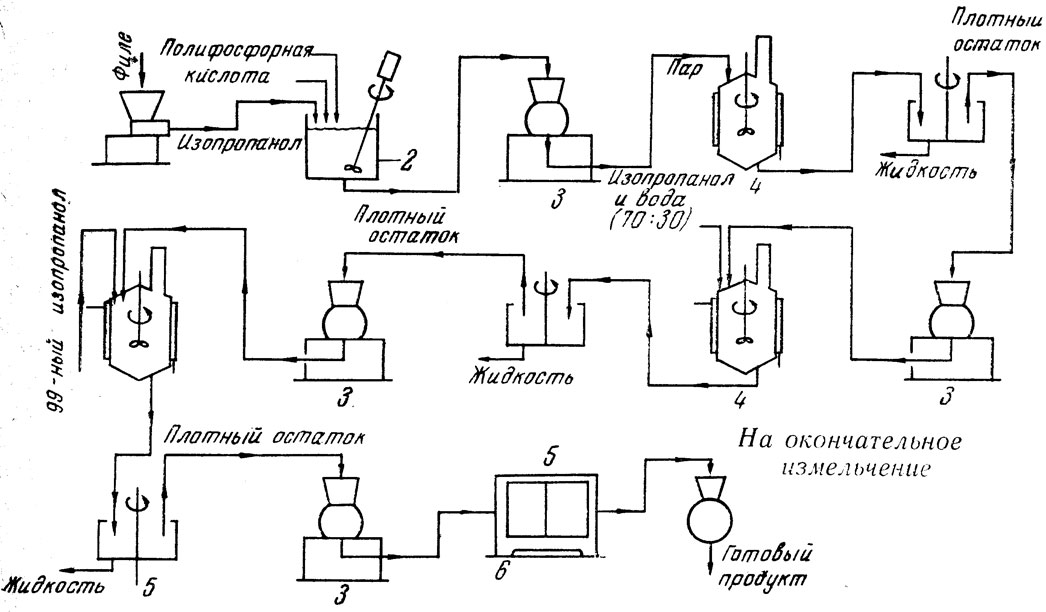

В основе технологии пищевой рыбной муки из обесшкуренного филе тощих рыб по схеме, применяемой на технологической станции в Галифаксе (Ньюфаундленд), лежит экстракция жира и водорастворимых веществ смесью изопропанола и воды с возможным сокращением термической обработки рыбы.

Экстракция проводится в аппаратах из нержавеющей стали с паровой рубашкой и механической мешалкой. Лучший продукт получают тогда, когда сырье подвергается двукратной экстракции сначала смесью изопропанола и воды при температуре 81 - 82°С, а затем 99%-иым изопропанолом по схеме, ноказанной на рис. 86. Свежее обезжиренное филе измельчают на дробилках типа мясорубок с решеткой, имеющей отверстия размером 6,4 мм. К полученному фаршу добавляют 99%-ный изопропанол в количестве, необходимом для образования смеси с водой (в соотношении 70:30), содержимое перемешивают в течение 15 мин. При этом к полученной массе добавляют 20%-ную пирофосфорную кислоту в количествах, необходимых для получения рН, равного 5,5. Протекающий при этом частичный гидролиз соединительной ткани способствует переходу коллагена и желатины в растворимое состояние. Полученная пастообразная масса обезвоживается и слегка денатурируется спиртом. При этом консистенция продукта заметно изменяется: из пастообразной переходит в зернистую.

Рис. 86. Технологическая схема производства пищевой муки из филе тощих рыб: 1 - мельница; 2 - смеситель; 3 - дробилка; 4 - котел; 5 - центрифуга; 6 - сушилка

Рис. 86. Технологическая схема производства пищевой муки из филе тощих рыб: 1 - мельница; 2 - смеситель; 3 - дробилка; 4 - котел; 5 - центрифуга; 6 - сушилка Путем применения скоростного дробления обеспечивается дальнейшее измельчение массы (решетка с отверстиями менее 3 мм). После дробилки измельченная масса поступает в котел и выдерживается там при непрерывном перемешивании при температуре 80 - 82°С в течение 30 мин. Пары спирта при этом отводятся на конденсацию для повторного его использования. Прогретую однородную массу пропускают через центрифугу для отделения жидкости; в плотной части содержимого после этого остается 40 - 50% жидкости. На этой стадии технологического процесса из плотного остатка удаляется около 94% жира и 72% водорастворимых веществ. Плотную часть после центрифугирования повторно пропускают через дробилку (через решетку с отверстиями размером более 3 мм), снова обрабатывают такой же изопропаноловой смесью и проводят второй нагрев согласно действующему технологическому регламенту при непрерывном перемешивании содержимого в течение 15 мин, а затем центрифугируют.

После этих повторных экстракций из белковой массы уходит 97,5% жира и 98% водорастворимых белковых и других веществ. Третий цикл - контрольный - проходит в том же порядке и при том же режиме, после чего остаточная жирность в продукте обычно не превышает 0,6% (в зависимости от условий проведения экстракции жирность в продукте колеблется от 0,016 до 0,04%).

Подготовленную таким способом обезжиренную белковую массу,после измельчения высушивают в шкафных сушилках на противнях до остаточной влажности 4%. Готовая пищевая мука имеет следующий химический состав (в % к сухому веществу): белка 98, золы 5, жира 0,033 и влаги 4. Выход муки колеблется от 12 до 15% к массе сырья.

biblio.arktikfish.com

Куликов П.И. 'Производство муки, жира, и белково-витаминных препаратов в рыбной промышленности

ПодробностиПросмотров: 884

Производство муки, жира и белково-витамин ных препаратов из рыбноло сырья и других объектов промысла приобретает большое значение. Особое внимание уделяется производству рыбной муки и жира, потребление которых быстро растет во всех странах мира.

Рыбная промышленность СССР строится на основе комплексного использования сырья. Уровень техники в рыбообрабатывающей промышленности в значительной мере зависит от степени развития производства муки, жира и белково-витаминных препаратов, которое не только дает стране большое количество добавочных и весьма ценных продуктов, но и повышает экономические показатели производства, способствуя снижению его издержек и повышению рентабельности.

За истекшие две пятилетки ассортимент медицинских, кормовых и технических продуктов из рыбного сырья сильно расширился и включает более 20 наименований. Наибольшее народнохозяйственное значение из них имеют рыбная пищевая и кормовая мука, жир, витамин ные и белковые препараты.

Рыбная кормовая мука, вырабатываемая на современных жиромучных предприятиях, обладает ценными кормовыми свойствами. Установлено, что протеин рыбной муки усваивается животными значительно лучше, чем протеин растительных кормов. Опыт показывает, что рыбная мука, добавляемая в корм животных, повышает эффективность использования других кормов, бедных протеином и жиром; применение ее в качестве корма способствует ускорению роста животных, увеличению их массы, улучшению общего состояния. Следовательно, внедрение рыбной муки в кормовой рацион способствует развитию животноводства.

Рыбная кормовая мука существенно отличается от других белковых кормовых продуктов большим содержанием легко перевариваемых белков, мин еральных солей, витаминов, почти всех биологически необходимых микроэлементов и незаменимых амин окислот, в том числе лизина, триптофана, метионина и других, играющих важную роль в физиологии животного. Белок животного происхождения усваивается животными на 85 - 90%, а белок растительного происхождения только на 30 - 40%.

По содержанию перевариваемого протеина рыбная мука занимает одно из первых мест среди кормовых продуктов. Так, в 1 кг рыбной муки содержится не менее 535 г перевариваемого протеина, тогда как в дрожжах гидролизных - 401, шроте подсолнечном - 378, соевом -360, мясокостной муке - 341, горохе - 195, кукурузе - 78, картофеле - 12 г.

По данным научно-исследовательских институтов министерства сельского хозяйства СССР, скармливание свиньям 1 т рыбной муки в составе растительных кормов дает дополнительный привес около 500 кг в живой массе или почти 360 кг в убойной массе.

Выпускаемая в нашей стране рыбная кормовая мука содержит до 67% белка, т. е. значительно больше, чем другие корма животного происхождения.

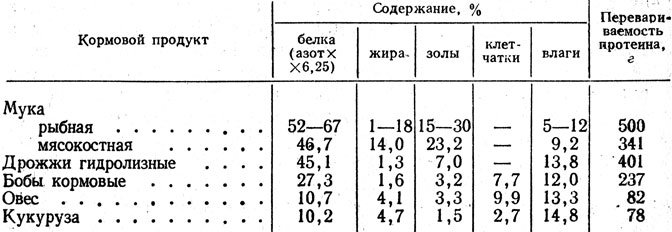

Химический состав рыбной муки и некоторых других кормовых продуктов дан в табл. 1.

Таблица 1

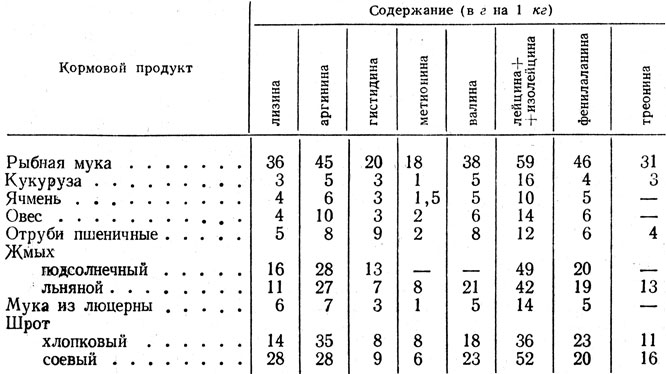

Таблица 1 Биологическая ценность любого кормового продукта, в том числе рыбной муки, во многом определяется содержанием незаменимых аминокислот (табл. 2).

В результате биохимических исследований в рыбных кормовых продуктах были обнаружены так называемый белковый фактор (АР), необходимый для усвоения животными растительного белка, витамин B12 и другие водорастворимые витамины группы В, в том числе рибофлавин и пантотеновая кислота, оказывающая сильное влияние на рост и продуктивность сельскохозяйственных животных и птицы. В связи с этим рыбная кормовая мука является не только источником полноценного животного белка, но и катализатором в биохимических процессах. Так, опытами Ленинградского зоотехнического института установлено, что поросята, усваивавшие из растительного корма 31,8% азота, после прибавления в корм тресковой муки в количестве 5% стали усваивать до 36,3% азота, т. е. усвояемость растительных белков повысилась на 12,5%.

Таблица 2

Таблица 2 Опыты Всесоюзной академии сельскохозяйственных наук им. Ленина показали, что при добавлении рыбной муки в ежедневный кормовой рацион кур их яйценоскость увеличивается. При добавлении в корм в определенных дозах рыбной муки хорошего качества в организм животного вводятся белки, усваиваемые на 90% (они составляют 55 - 65% от массы продукта), жир, богатый витаминами А и D, фосфаты (часть которых входит в состав белковых молекул), легко перевариваемые и хорошо усваиваемые организмом.

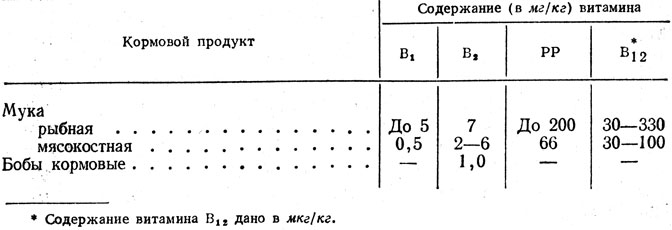

По содержанию витаминагруппы В рыбная мука превосходит мясокостную муку и злаковые в несколько раз, что видно из данных табл. 3.

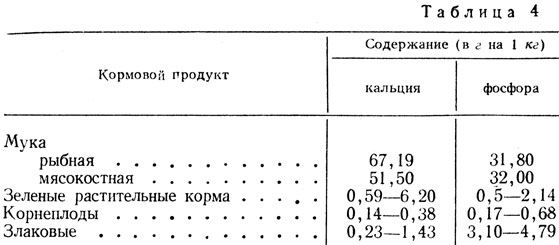

Рыбная мука содержит фосфорнокислый кальций, калий, натрий, железо, магний, йод. Содержание фосфора и кальция в рыбной муке и других кормовых продуктах характеризуется данными табл. 4

Таблица 3

Таблица 3 *()

Таблица 4

Таблица 4 В мясе рыб содержится химически связанная медь (1,4 - 4,1 мг на 1 кг сырого мяса) и марганец (0,1 - 0,44 мг на 1 кг сырого мяса). Рыбная мука и жир считаются ценными лечебными средствами против зобных заболеваний, так как в их состав входит йод в виде органических соединений. Например, сельдяная мука содержит йода 1500 частей, мука из лососевых отходов 1200 - 1920 частей, а жир лососевых рыб 1980 частей йода на биллион частей муки. В тресковом жире содержится от 4500 до 15200 частей йода на биллион частей жира, или от 4,5 до 15,2 мг на 1 кг жира.

Химическая природа экстрактивных веществ кормовой муки еще недостаточно изучена. Однако установлено благоприятное влияние высоких сортов кормовой муки на аппетит животных. Получающие кормовую муку животные хорошо усваивают значительное количество корма и быстро жиреют.

Многочисленные опыты подтверждают, что рыбная мука активизирует пищеварение. Это свойство ее широко используется при изготовлении комбинированных кормов, получивших в нашей стране большое распространение.

Около 66% производимой в СССР рыбной кормовой муки идет в комбикормовую промышленность и 34% непосредственно в хозяйства, где она используется в виде компонента для приготовления того или иного комбикорма, пригодного для централизованного снабжения животноводческих и птицеводческих ферм. Преимущественное направление рыбной кормовой муки в комбикормовое производство обеспечивает более эффективное использование различных видов кормов в животноводстве и птицеводстве. Нормы введения рыбной кормовой муки в комбикорма колеблются от 2,5 до 12% в зависимости от их назначения.

Рыбная мука с содержанием жира менее 5% считается тощей, свыше 5% - жирной. Содержание протеина в рыбной муке должно быть не менее 47%, жира - до 15%, влаги - не более 12 - 14%.

Развитие производства рыбной муки стало возможным в связи с ростом океанического рыболовства и строительством современных рыбопромысловых судов, оснащенных новой техникой для обработки рыбы и крупными рыбомучными установками для выработки рыбной муки, жира, витаминов и других технических продуктов, в том числе больших морозильных рыболовных траулеров, рыболовных траулеров типа "Тропик", "Атлантик", производственных рефрижераторов типа "Скрыплев", "Грумант", плавучих рыбоперерабатывающих баз типа "Пионерск", "Рыбацкая слава" и "Спасск".

Суточная мощность всех жиромучных производств СССР в 1968 г. составляла 16237 т сырья, в том числе на судах рыбообрабатывающего и рыбодобывающего флота 13 919 т. Прирост мощностей жиромучного производства идет в основном за счет ввода жиромучных установок на судах флота. Так, за 1965 - 1968 гг. прирост мощностей жиромучных установок на судах составил 2055 т; на береговых предприятиях их мощность увеличилась на 65 т (переработка отходов консервного производства).

Такое техническое направление обеспечивает получение кормовой муки и жира высокого качества при меньших технико-экономических затратах, и максимальную переработку технического сырья в абсолютно свежем виде при полном комплексном его использовании для выработки муки, жира и белково-витаминных препаратов.

Производство кормовой рыбной муки за истекшее десятилетие возросло в 6,4 раза и достигло в 1969 г. 314,2 тыс. т.

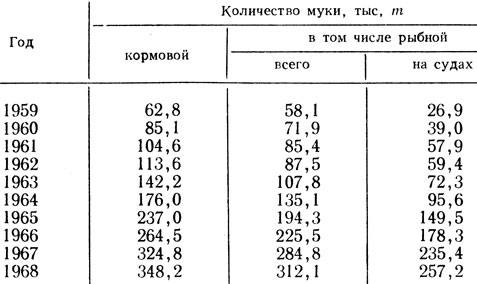

Рост производства рыбной кормовой муки в СССР по годам характеризуется данными табл. 5.

Таблица 5

Таблица 5 Производство рыбной муки и жира на крупных плавучих кораблях и жиромучных базах специального назначения, оснащенных высокопроизводительным оборудованием, позволяет наилучшим образом использовать улов и направлять непищевую рыбу на выработку рыбной муки, жира и белково-витаминных препаратов.

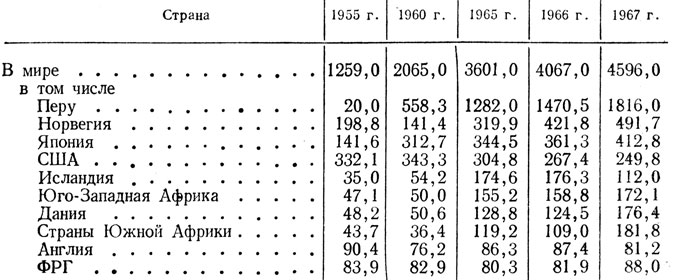

Самый бурный рост мирового производства рыбной муки и жира относится к концу 50-х годов. За период 1955 - 1957 гг. их производство увеличилось в 3,7 раза (с 1259,0 до 4596,0 тыс. т). Динамика роста производства рыбной кормовой муки и близких к ней продуктов за 1955 - 1967 гг. по некоторым странам (в тыс. т) характеризуется данными табл. 6.

Таблица 6.

Таблица 6. До 1960 г. первое место в мире по производству рыбной муки занимали США. Начиная с 1960 г. на первое место по производству рыбной кормовой муки вышло Перу, где в 1962 г. было сосредоточено около 40% ее мирового производства. Всего в Перу насчитывается свыше 200 предприятий, вырабатывающих рыбную кормовую муку и жир. Свыше 70% муки производится на крупных предприятиях мощностью от 100 до 300 тыс. т в год. Имея большие производственные мощности по производству рыбной кормовой муки, низкую себестоимость производства, а следовательно, и возможность продавать на мировом рынке рыбную муку по более низким ценам по сравнению с другими странами, Перу с 1960 г. занимает господствующее положение на мировом рынке кормовой муки. В 1967 г. доля экспорта Перу рыбной кормовой муки составляла 64,2% от мирового экспорта.

По данным ФАО, в последние годы резко увеличился выпуск разделанной рыбы, что привело к увеличению производства технической продукции. Производство рыбной муки и жира из I т мирового улова дано в табл. 7.

Основными потребителями рыбной кормовой муки были США, ФРГ, Англия, Япония, Нидерланды. Эти страны используют 55% производимых в мире рыбной муки и жира.

Таблица 7

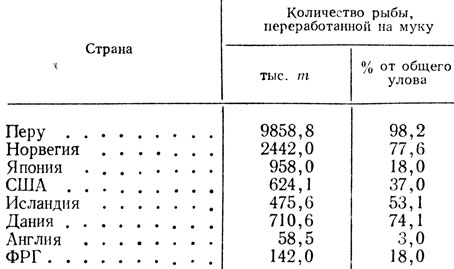

Таблица 7 В зарубежных странах в составе сырья, направляемого на выработку рыбной кормовой муки, доминирующее положение занимает целая рыба, о чем свидетельствуют данные за 1967 г., приведенные в табл. 8.

Таблица 8

Таблица 8 Многие страны переоборудуют различные суда под плавучие базы с мощными рыбомучными установками. Так, в Японии из 14 баз, работающих в Беринговом море, шесть оснащены установками производительностью 600 - 700 т в сутки по сырью; у берегов Юго-Западной Африки работает норвежская рыбомучная база производительностью 1500 г в сутки по сырью. В Дании переоборудовано спасательное судно "Мартенсен" в плавучую жиромучную фабрику, производящую муку высокой биологической ценности, пригодную для корма норок.

В ЮАР работает самая крупная плавучая жиромучная база в мире "Вильям Баренц" с семью обслуживающими ее специальными рыбомучными судами. За три промысловых рейса эта база переработала на кормовые цели 98 тыс. т рыбы, в основном сардицопса и анчоуса.

Кроме кормовой муки, из рыбного сырья вырабатывают пищевую муку, жиры для медицинских, пищевых и технических целей и белково-витаминные препараты. Производство жира из печени китов и рыб достигло значительного технического совершенства. Широкое распространение получила новая технология выработки жира путем размола сырой и мороженой печени или обработки ее под повышенным давлением и вакуумом с последующей разгонкой на центрифуге и разделением полученной массы на три фракции (жир, воду и плотные вещества).

Применяется искусственная витаминизация медицинского жира путем введения в него жира с высоким содержанием витаминов А и D, растворенного в оливковом или рафинированном подсолнечном масле.

В настоящее время обработка богатых витамином А печени и внутренностей методом жиротопления почти полностью вытеснена более совершенным способом мягкого щелочного гидролиза, обеспечивающим получение витамина А в жире с высокой витаминной активностью. В процессе гидролиза происходит разрушение белковой части печени, удерживающая способность белков в отношении жира и витамина А ослабляется, благодаря чему достигается их максимальное извлечение. При этом создаются благоприятные условия для использования белковой ткани в производстве гидролизатов и других белково-витаминных препаратов.

Резкое увеличение производства витамина А произошло в период 1960 - 1965 гг. в связи с вводом в строй пяти новых китобойных флотилий, позволившим значительно увеличить заготовку печени китов, а также с освоением разделки минтая и заготовкой его печени. Выпуск рыбьего и китового жира в 1966 г. увеличился в 16,6 раза по сравнению с его выпуском в 1940 г. Так, в 1966 г. было выработано 24 731 млрд. и. е. витамина А.

За рубежом - в Японии, США, Голландии, Англии и других странах - широко развито производство концентрата витамина А высокой активности (до 1 млн. и. е. в I г) с применением молекулярной дистилляции жиров, выделяемых из печени китов н внутренностей рыб путем экстракции растворителями. Препараты витамина А выпускают в разнообразном виде и разной расфасовке (в виде гранул, порошка и в небольших желатиновых капсулах).

Наряду с медицинскими рыбьими жирами высокого качества рыбная промышленность выпускает жиры несколько пониженного качества, занимающие среднее положение между медицинским рыбьим жиром, применяемым для лечебных и пищевых нужд, и жиром, используемым для технических целей; такой жир при достаточной витаминной активности применяется для ветеринарных и зоотехнических целей.

Рыбий жир низких сортов используется в кожевенной промышленности (для жирования и отделки кож), в мыловаренной (для выработки мыла), а также в других отраслях промышленности в качестве высокосортного смазочного материала. Некоторые виды рыбьего жира используются в качестве заменителя олифы и для изготовления лаковой основы.

Жиры, получаемые из челюстного и головного сала морских млекопитающих, после фильтрации, рафинирования и вымораживания используются как смазочные масла для хронометров и других точных механизмов.

Твердые жиры морских млекопитающих, получаемые в процессе холодной обработки, по физическим и химическим свойствам близки к спермацету кашалота и находят широкое применение при изготовлении фармацевтических и косметических мазей.

В последнее время для предохранения рыбьих жиров от окисления стали применяться специальные химические вещества, именуемые антиокислителями. Они хорошо растворяются в рыбьих жирах и поэтому без особых трудностей могут широко применяться для торможения и подавления окислительных процессов, происходящих в рыбьих жирах и кормовой муке. Широкое распространение получили синтетические антиокислители: бутилгидрокситолуол (ВНТ), бутнлгидроксианизол (ВНА) и эфиры галловой кислоты. Из всех известных антиокислителей бутилгидрокситолуол и бутнлгидроксианизол нетоксичны и поэтому разрешены для широкого применения и в Советском Союзе.

Мясо рыб, моллюсков и морских млекопитающих содержит все, или почти все физиологически важные аминокислоты. Оно может быть отличным сырьем для производства белковых гидролизатов. На выработку этих продуктов направляют малоценную рыбу, обработка которой для изготовления других пищевых продуктов нецелесообразна.

Гидролизаты выпускают трех видов: жидкие - с содержанием плотных веществ, включая поваренную соль, 30 - 55%; пастообразные - с содержанием плотных веществ 55 - 90%; порошкообразные.

Наличие в чешуе и других тканях некоторых видов рыб кристаллического гуанина дает возможность вырабатывать из них жемчужный пат; содержание в плавательном пузыре, чешуе и костях рыб клейдающих веществ позволяет получать из этих видов сырья клей, используемый в различных отраслях народного хозяйства.

* * *

Большой рост производства муки, жира и белково-витаминных препаратов в рыбной промышленности стал возможен благодаря расширению материально-технической базы, усовершенствованию оборудования и внедрению новой технологии.

Огромную помощь рыбной промышленности оказывают научно-исследовательские и конструкторские организации рыбной промышленности и машиностроения.