Технологическая схема производства хлебобулочных изделий. Технологическая схема хлеба

Технологическая схема приготовления хлеба

Технологическая схема производства любого вида хлебного изделия включает в себя последовательность отдельных технологических этапов и операций, выполнение которых позволяет получать изделия, отличающиеся наилучшим качеством.

Последовательность и назначение отдельных технологических операций

Хлебозаводы, пекарни, цеха по производству сухарных, бараночных, мучных кондитерских изделий и другой продукции, основным сырьем для которых является мука, в соответствии с принятыми технологическими схемами и нормами проектирования включают следующие отделения:

- приема, хранения и подготовки основного и дополнительного сырья к производству;

- расходных емкостей для подготовленного сырья и полуфабрикатов;

- приготовления полуфабрикатов;

- разделки теста;

- выпечки изделий, выстойки сухарных плит, сушки сухарей;

- остывочное с участками упаковки и фасовки продукции;

- экспедиции.

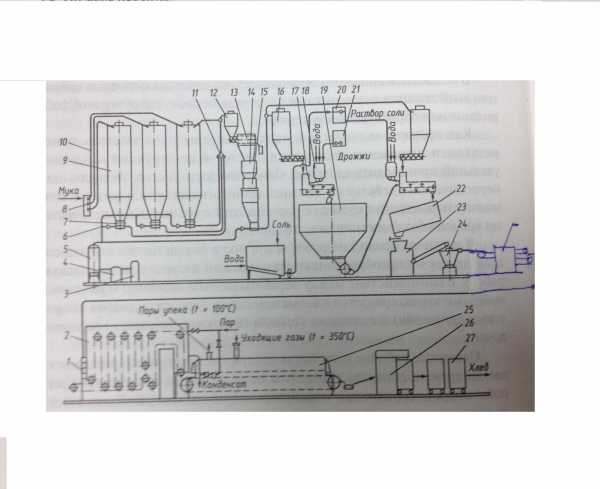

Аппаратурно-технологическая схема производства хлеба и хлебобулочных изделий показана в данной статье. Мука хранится на складе, где смонтированы установки ее бестарного хранения и транспортирования. В отдельных помещениях предусмотрены помещения с оборудованием для просеивания и взвешивания, а также установки для бестарного хранения и подготовки соли, сахара, жира, дрожжей и др.

Приготовление, разделка теста и выпечка хлеба производятся обычно на специализированных или универсальных поточных линиях. Линии по производству батонов, круглого подового хлеба, формовых сортов хлеба и мелкоштучных изделий. Хлеб хранят в остывочном отделении.

Технологическая схема производства хлебобулочных изделий при безопарном способе приготовления теста представлена в данной статье. Эта схема включает следующие этапы.

Первый этап охватывает прием, перемещение в складские помещения и емкости и последующее хранение всех видов сырья. Основного, к которому относятся: мука, вода, соль, дрожжи, и дополнительного (сахар, жировые продукты, яйца, патока, изюм, молоко и продукты его переработки, нетрадиционное сырье и др.).

1. Этап: прием и хранение сырья1.1) прием1.2) перемещение в складские помещения1.3) хранение

2. Этап: подготовка сырья2.1) просеивание муки2.2) очистка муки от металломагнитной примеси2.3) растопление маргарина2.4) растворение сахара, соли2.5) перемещение к расходным емкостям

3. Этап: Приготовление теста:3.1) дозирование компонентов рецептуры3.2) замес теста3.3) брожение теста3.4) обминка теста3.5) брожение теста

4. Этап: Разделка теста:4.1) деление теста на куски заданной массы4.2) округление кусков теста4.3) предварительная расстойка тестовых заготовок4.4) формование тестовых заготовок4.5) окончательная расстойка тестовых заготовок

5. Этап: Выпечка батонов:5.1) нарезка тестовых заготовок5.2) выпечка

6. Этап: охлаждение и хранение батонов:6.1) охлаждение6.2) хранение6.3) транспортирование

Прием и хранение сырья. Муку на хлебопекарные предприятия доставляют и хранят бестарным способом либо в мешках. Площади склада должны быть рассчитаны на 6-7-суточный запас муки. При хранении муки в мешках подготовка ее к пуску в производство осуществляется с помощью приемника ХМП-М с мешковыколачивателем.

Основным направлением механизации мучных складов является внедрение бестарного хранения и транспортирования муки. Бестарное хранение муки позволяет механизировать трудоемкие погрузочно-разгрузочные работы, отказаться от применения мешков и снизить потери муки.

При бестарном хранении муки ее доставляют на хлебозавод автомуковозами вместимостью 15—25 м3 либо железнодорожными вагонами-муковозами.

При бестарном хранении дополнительное сырье доставляют специализированным транспортом, соль — автосамосвалами, сахарный раствор, дрожжевое молоко, жиры — в цистернах. При поступлении сырья в жидком виде сырье перекачивается насосами в емкости для хранения. Если сырье поступает в сухом виде, то оно растворяется в специальных установках и хранится в емкостях.

Подготовка сырья к пуску в производство (смешивание, растворение, растопление, фильтрование и др.).

При поступлении на производство мука просеивается, очищается от металломагнитной примеси и взвешивается на автоматических весах АВ-50 НК. После этого мука направляется в производственные бункеры для создания оперативного запаса. Из бункеров она подается в дозаторы, установленные у тестомесильных машин. Транспортирование муки осуществляется или механическим транспортом посредством норий и шнеков, или пневмо- и аэрозолътранспортом. Аэрозолътранспорт имеет преимущества за счет насыщения муки воздухом, который повышает температуру муки и способствует ее созреванию.

Все дополнительное сырье перекачивается по трубопроводам в расходные бачки и оттуда поступает через дозировочные устройства на замес теста.

ПОХОЖИЕ СТАТЬИ

Страница: 1 2

На главную Просмотрено: 68,876 раз

www.russbread.ru

Технологическая схема производства хлебобулочных изделий

Технологическая схема производства любого вида хлебобулочного изделиявключает в себя последовательность отдельных технологических этапов и операций, выполнение которых позволяет получать изделия, отличающиеся наилучшим качеством.

Технологическая схема производства хлебобулочных изделий при безопарном способе приготовления теста представлена на рис. 1 .

Эта схема включает следующие этапы: 1 - прием и хранение сырья; 2 – подготовка сырьяк пуску в производство; 3 - приготовление теста; 4 – разделка теста; 5 – выпечка; 6 - хранение выпеченных изделий и транспортированиеих в торговую сеть.

Первый этапохватывает прием, перемещение в складские помещения и емкости и последующее хранение всех видов сырья. Основного, к которому относятся: мука, зернопродукты, вода, соль, дрожжи или химические разрыхлители, и дополнительного(сахар, жировые и молочные продукты, яйца, патока и другие виды сырья, предусмотренные рецептурой).

Муку на хлебопекарные предприятия доставляют и хранят бестарным способом либо в мешках. Площади склада должны быть рассчитаны на 6–7-суточный запас муки.

При бестарном хранении муки ее доставляют на хлебозавод автомуковозами вместимостью 15–25 м либо железнодорожными вагонами-муковозами.

Основным направлением механизации мучных складов является внедрение бестарного хранения и транспортирования муки. Бестарное хранение муки позволяет механизировать трудоемкие погрузочно-разгрузочные работы, отказаться от применения мешков и снизить потери муки. В настоящее время для перемещения муки по трубам применяют транспортирующие устройства на основе гибких элементов. Длина трубопровода и его конфигурация могут быть разнообразными. Устройства легко монтируются из отдельных элементов, значительно упрощают транспортно-технологическую схему и удешевляют эксплуатацию. Спиральные транспортные устройства на основе гибких элементов успешно внедрены на сотнях предприятий.

При бестарном хранении соль, сахарный сироп, дрожжевое молоко, жировые продукты, молочную сыворотку доставляют специализированным транспортом. При поступлении в жидком виде сырье перекачивается насосами в емкости для хранения.

Если сырье поступает в сухом виде, то оно растворяется в специальных установках и хранится в емкостях. Многие виды сырья поступают на предприятия в бочках, металлических флягах, бутылях, пакетах, ящиках и другой таре и хранятся в этой же таре.

От каждой партии сырья, поступающего на предприятие, в первую очередь, муки и дрожжей, отбираются пробы для анализов с целью проверки соответствия качества сырья требованиям нормативной документации.

Второй этап включает операции по подготовке сырья к пуску в производство (смешивание, растворение, растопление, фильтрование, просеивание, приготовление дрожжевой суспензии и др.).

При поступлении на производство мука просеивается, очищается от металломагнитной примеси и взвешивается на автоматических весах. После этого мука направляется в производственные бункеры для создания оперативного запаса. Из бункеров она подается в дозаторы, установленные у тестомесильных машин. Транспортирование муки осуществляется или механическим транспортом посредством норий и шнеков, или пневмо- и аэрозольтранспортом, либо с помощью устройств на основе гибких элементов. Аэрозольтранспорт имеет преимущества за счет насыщения муки воздухом, который повышает температуру муки и способствует ее созреванию.

Все сырье, используемое при замесе теста, обязательно подвергается либо просеиванию, либо фильтрованию.

Подготовленное сырье в виде растворов или суспензий перекачивается по трубопроводам в расходные емкости и оттуда поступает через дозировочные устройства на замес теста.

Третий этап включает технологические операции по приготовлению теста. Это – дозированиекомпонентов рецептуры, заместеста, брожение теста, обминкатеста, брожение теста. Приготовление теста из пшеничной и ржаной муки различается видами применяемых технологий. Существует значительное количество способов приготовления пшеничного теста. В качестве примера рассмотрим самый простой способ – безопарный.Когда тесто замешивается из всего сырья, необходимого в соответствии с рецептурой.

Дозирование сырья осуществляется соответствующими дозирующими устройствами, которые отмеривают и направляют в тестомесильную машину необходимые количества муки, воды, дрожжевой суспензии, растворы соли, сахара.

Замес теста осуществляется на тестомесильных машинах с целью получения из компонентов рецептуры теста, однородного по всей массе. Продолжительность замеса теста зависит от свойств перерабатываемой муки, применяемой технологии и марки тестомесильной машины. После замеса тесто подвергается брожению.

Брожение осуществляется с целью получения теста с оптимальными органолептическими и реологическими свойствами, необходимыми для следующего этапа - разделки теста.

Эти свойства пшеничное тесто приобретает в результате спиртового и молочнокислого брожения, вызываемых дрожжевыми клетками и молочнокислыми бактериями. Контроль за брожением теста осуществляется по органолептическим показателям (запах, структура, увеличение в объеме, вкус) и кислотности, которая должна быть на 0,5 град выше кислотности мякиша готового изделия в соответствии с ГОСТом.

Для улучшения свойств теста его подвергают одной или нескольким обминкам (при периодическом способе приготовления теста). Продолжительность брожения теста при безопарном способе составляет 2,5 ч, температура теста – 30–32° С.

Брожение теста может осуществляться либо в дежах, либо в специальных агрегатах. Выброженное тесто поступает на разделку.

Четвертый этап – разделка теста включает следующие технологические операции:деление теста на куски (осуществляется на тестоделительных машинах с целью получения тестовых заготовок заданной массы), округление кусков теста (осуществляется на тестоокруглительных машинах с целью улучшения структуры и придания формы), предварительная расстойка тестовых заготовок(осуществляется в условиях цеха на транспортерах, столах, в шкафах с целью придания кускам теста свойств, оптимальных для формования), формование тестовых заготовок(осуществляется на закаточных машинах или вручную с целью придания тестовым заготовкам определенной формы), окончательная расстойка тестовых заготовок (осуществляется в специальных расстойных шкафах при температуре 35–40° С и относительной влажности 80–85%; продолжительность расстойки от 20 до 120 мин). Цель окончательной расстойки – приведение тестовой заготовки в состояние, оптимальное для выпечки по объему заготовки и содержанию в ней веществ, необходимых для получения хлеба наилучшего качества.

Пятый этап – выпечка включает операции надрезки тестовых заготовок и выпечки. Надрезкатестовых заготовок осуществляется с целью придания изделиям специального вида, требуемого ГОСТом и исключения образования подрывов и трещин на поверхности корки при выпечке.

Выпечка тестовых заготовок осуществляется в хлебопекарных печах с целью превращения тестовой заготовки в готовое изделие. Температура выпечки – от 220 до 240° С; продолжительность выпечки зависит от массы и формы заготовок и составляет 15–60 мин.

Шестой этап включает следующие операции: охлаждение, хранение хлеба и транспортирование его в торговую сеть. Охлаждение и хранение хлебаосуществляют в остывочном отделении, где создаются специальные условия. Хлебобулочные изделия в торговую сеть могут быть отправлены неупакованными или упакованными. Для упаковывания изделий предусматривают специальные упаковочные машины. В торговую сеть хлебобулочные изделия отправляются в специальных контейнерах. Наиболее широко применяются контейнеры ХКЛ-18.

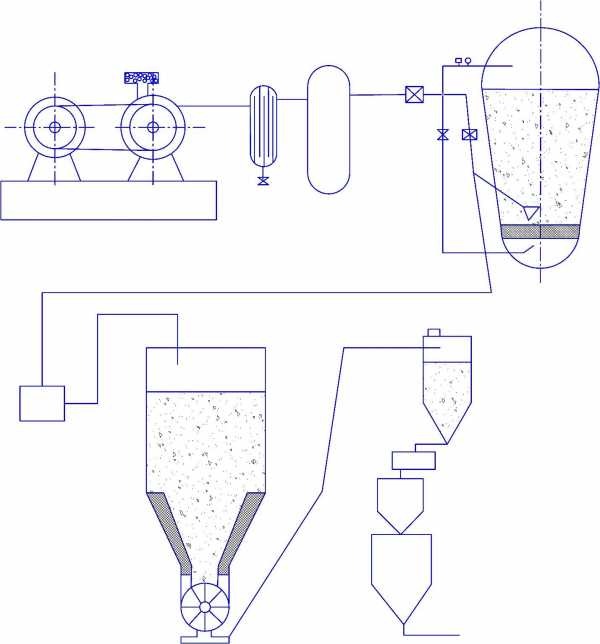

Рисунок 1 - Технологическая схема приготовления батонов нарезных при безопарном способе приготовления теста

1.4 Вопросы для самоконтроля (тренинг)

1. Охарактеризуйте перспективы развития хлебопекарной промышленности в РФ.

2. Перечислите этапы и операции приготовления батона нарезного из пшеничной муки высшего сорта.

3. Перечислите этапы и операции приготовления формового хлеба из ржаной муки.

4. Какие технологические операции охватывает первый этап приготовления хлебобулочных изделий?

5. Какие технологические операции проводятся при подготовке сырья к пуску в производство?

6. Какие технологические операции проводятся при приготовлении теста безопарным способом?

7. Какие технологические операции включает разделка теста при производстве формового и подового круглого хлеба?

8. Составьте технологическую схему производства батонов нарезных из пшеничной муки высшего сорта.

Если Вы испытываете затруднения в ответе на отдельные вопросы, можете себя проверить, обратившись к ответам на эти вопросы, приведенным ниже в разделе 1.5.

1.5 Ответы на вопросы самоконтроля

Ответ на вопрос 1 (Охарактеризуйте перспективы развития хлебопекарной промышленности в РФ).

Основные направления развития хлебопекарной промышленности включают:

-создание рациональной структуры предприятий отрасли;

-механизация и автоматизация производственных процессов на базе новейших технологий и создания современного хлебопекарного оборудования;

-улучшение качества продукции хлебопекарной промышленности;

-разработка современных технологий упаковывания хлебобулочных изделий;

-разработка автоматизированных приборов для контроля свойств сырья, полуфабрикатов и качества готовых изделий;

-совершенствование ассортимента хлебопекарной продукции, выпуск изделий повышенной пищевой ценности, диетических изделий, изделий специального назначения.

Ответ на вопрос 2 (Перечислите этапы и операции приготовления батона нарезного из пшеничной муки высшего сорта).

Приготовлениебатона нарезного из пшеничной муки высшего сорта включает следующие этапы и операции: первый этап - прием, перемещение в складские помещения сырья, необходимого для приготовления указанного изделия. В рецептуру батона входит мука высшего сорта, дрожжи прессованные хлебопекарные, соль пищевая поваренная, сахар-песок, маргарин столовый. Поэтому необходимо обеспечить прием, перемещение и хранение именно этих видов сырья;

второй этап – подготовка сырья заключается подготовке пшеничной муки высшего сорта, соли, дрожжей, сахара, маргарина и воды. Пшеничную муку просеивают, очищают ее от металломагнитной примеси, перемещают к производственным бункерам, из которых мука перемещается к дозаторам. Перемещение осуществляют либо аэрозольтранспортом, либо пневмотранспортом, либо гибкими элементами. Соль растворяют в воде, готовя растворы плотностью 1,1879-1,1963 , что соответствует содержанию соли в 100 кг раствора равным 25 или 26 кг соответственно. Раствор соли фильтруют и направляют в расходные емкости, а затем к дозировочным станциям. Прессованные дрожжи используют в виде дрожжевой суспензии, которую готовят при соотношении дрожжей и воды температурой 30-35 °С от 1:3 до 1:4. Сахар-песок используют в растворенном виде. Сахарный раствор процеживают через металлическое сито с размером ячек не более 1,5 мм и подается в расходные емкости часто вместе с солевым раствором. Маргарин используют в расплавленном виде. Для этого его помещают в емкость с мешалкой и тепловой рубашкой. Расплавленный маргарин пропускают через сито с размером ячеек не более 3 мм и подают в расходные емкости. Воду подогревают и направляют в расходные емкости, а затем к дозировочным станциям;

третий этап включает технологические операции по приготовлению теста. Тесто для батонов нарезных готовят разными способами: на большой густой опаре, на густой опаре, безопарным способом. Если тесто готовят безопарным способом, то замес теста проводят в одну фазу и при замесе вносят все подготовленное сырье: муку, солевой и сахарный растворы, расплавленный маргарин, дрожжевую суспензию и необходимое количество воды. Замес теста осуществляют в течение 5-10 мин в зависимости от применяемой тестомесильной машины. Затем тесто подвергается операции брожения, которая осуществляется в течение 150 мин;

четвертый этап – разделка теста включает деление теста на куски заданной массы, округление кусков теста, предварительную расстойку тестовых заготовок, формование (придание батонообразной формы), окончательную расстойку тестовых заготовок путем помещения листов с заготовками или непосредственно заготовок на люльки шкафа окончательной расстойки, где поддерживается температура 35-40 °С и относительная влажность 80-85%;

пятый этап – выпечка осуществляется в хлебопекарных печах. Перед выпечкой расстоявшиеся заготовки надрезают с целью придания заготовке вида в соответствии с ГОСТ и исключения образования подрывов и трещин на поверхности корки. Выпечку батонов необходимо проводить с увлажнением среды пекарной камеры, т.е подачи пара в начальный период выпечки;

шестой этап – включает операции охлаждения батонов, хранения, упаковывания и транспортирование в торговую сеть

Ответ на вопрос 3 (Перечислите этапы и операции приготовления формового хлеба из ржаной муки).

Приготовление формового хлеба из ржаной муки включает следующие этапы и операции: первый этап – прием, перемещение в складские помещения сырья, необходимого для приготовления указанного изделия; второй этап –подготовка сырья заключается подготовке ржаной муки, соли и воды. Ржаную муку просеивают, очищают ее от металломагнитной примеси, перемещают к производственным бункерам, из которых мука перемещается к дозаторам. Соль растворяют в воде, готовя растворы плотностью 1,1879-1,1963 , что соответствует содержанию соли в 100 кг раствора равным 25 или 26 кг соответственно. Раствор соли фильтруют и направляют в расходные емкости, а затем к дозировочным станциям. Воду подогревают и направляют в расходные емкости, а затем к дозировочным станциям;

третий этап включает технологические операции по приготовлению теста. Тесто для хлеба из ржаной муки целесообразно готовить на заквасках (густых или жидких). Поэтому вначале проводят замес закваски из муки и воды и закваски предыдущего приготовления, а затем после 3-4 часов брожения закваски ее расходуют на замес теста и возобновление закваски. При замесе теста помимо закваски вносят оставшееся количество ржаной муки, солевой раствор и необходимое количество воды. Тесто подвергают брожению в течение 40-90 мин;

четвертый этап – разделка теста включает деление теста на куски заданной массы, укладывание кусков в формы, проведение окончательной расстойки тестовых заготовок путем помещения форм с заготовками в шкаф окончательной расстойки, где поддерживается температура 35-40 °С и относительная влажность 80-85%;

пятый этап – выпечка осуществляется в хлебопекарных печах. При выработке формовых видов хлеба целесообразно использовать расстойно-печные агрегаты, в которых проводятся операции окончательной расстойки и выпечки;

шестой этап – включает операции охлаждения хлеба, хранения, упаковывания и транспортирование его в торговую сеть.

Ответ на вопрос 4 (Какие технологические операции охватывает первый этап приготовления хлебобулочных изделий ?)

Первый этап приготовления хлебобулочных изделий включает следующие операции: - прием, перемещение в складские помещения и хранение сырья, необходимого для приготовления конкретного хлебобулочного изделия.

Ответ на вопрос 5 (Какие технологические операции проводятся при подготовке сырья к пуску в производство?)

Подготовка сырья к пуску в производство – это второй этап,который включает операции по подготовке сырья к пуску в производство (смешивание, растворение, растопление, фильтрование, просеивание, приготовление дрожжевой суспензии и др.).

При поступлении на производство мука просеивается, очищается от металломагнитной примеси и взвешивается на автоматических весах. После этого мука направляется в производственные бункеры для создания оперативного запаса. Из бункеров она подается в дозаторы, установленные у тестомесильных машин. Транспортирование муки осуществляется или механическим транспортом посредством норий и шнеков, или пневмо- и аэрозольтранспортом, либо с помощью устройств на основе гибких элементов. Аэрозольтранспорт имеет преимущества за счет насыщения муки воздухом, который повышает температуру муки и способствует ее созреванию.

Все сырье, используемое при замесе теста, обязательно подвергается либо просеиванию, либо фильтрованию.

Подготовленное сырье в виде растворов или суспензий перекачивается по трубопроводам в расходные емкости и оттуда поступает через дозировочные устройства на замес теста.

Ответ на вопрос 6 (Какие технологические операции проводятся при приготовлении теста безопарным способом?)

При приготовлении теста безопарным способом проводятся следующие технологические операции: дозирование компонентов рецептуры, замес теста, брожение теста, обминка теста, брожение теста.

Ответ на вопрос 7 (Какие технологические операции включает разделка теста при производстве формового и подового круглого хлеба?).

Разделка теста при производстве формового хлеба включает следующие технологические операции: деление теста на куски заданной массы, укладывание кусков в формы и окончательная расстойка тестовых заготовок.

Разделка теста при производстве подового круглого хлеба включает следующие технологические операции: деление теста на куски заданной массы, округление кусков теста, укладка тестовых заготовок на люльки расстойного шкафа, окончательная расстойка тестовых заготовок.

Ответ на вопрос 8 (Составьте технологическую схему производства батонов нарезных из пшеничной муки высшего сорта).

Технологическая схема производства батонов нарезных из пшеничной муки высшего сорта при приготовлении теста безопарным способом представлена на рисунке1.

Теперь Вы уже разбираетесь в основных направлениях развития хлебопекарной промышленности. Умеете составить технологические схемы отдельных видов хлебобулочных изделий и сможете самостоятельно ответить на тесты, приведенные ниже.

Контролирующий тест

1. Расположите в правильной последовательности этапы производства хлебобулочных изделий.

А1: хранение и транспортирование хлебобулочных изделий

А2: приготовление теста

А3: выпечка

А4: прием и хранение сырья; подготовка сырья

А5: разделка теста

2. Выберите из приведенного ниже сырья хлебопекарного производства то, которое необходимо просеивать при его подготовке к производству.

А1: солод ячменный

А2: мука пшеничная

А3: патока

А4: мука ржаная

А5: сахар-песок (при производстве сдобных изделий)

3. Расположите в правильной последовательности операции по приготовлению теста для батонов опарным способом.

А1: замес теста и брожение теста;

А2: дозирование компонентов рецептуры на замес теста;

А3: замес опары

А4: дозирование компонентов рецептуры на замес опары

А5: брожение опары

4. Выберите из приведенных ниже операций те, которые проводят при приготовлении теста из пшеничной муки безопарным способом.

А1: обминка теста

А2: дозирование сырья

А3: замес опары

А4: брожение теста

А5: замес теста

5. Расположите в правильной последовательности операции по разделке теста для батонов.

А1: предварительная расстойка тестовых заготовок

А2: деление теста на куски заданной массы

А3: формование (придание батонообразной формы)

А4: окончательная расстойка тестовых заготовок

А5: округление кусков теста

6. Выберите из приведенных ниже операций те, которые проводят при разделке теста для круглого подового хлеба.

А1: деление теста на куски заданной массы

А2: окончательная расстойка тестовых заготовок

А3: округление кусков теста

А4: предварительная расстойка тестовых заготовок

А5: формование

7. Выберите из приведенных ниже операций те, которые проводят при разделке теста для формового хлеба.

А1: укладывание в формы

А2: деление теста на куски заданной массы

А3: округление кусков теста

А4: формование

А5: окончательная расстойка тестовых заготовок

8. Выберите из приведенных ниже хлебобулочных изделий те, при производстве которых осуществляют операцию надрезки тестовых заготовок перед выпечкой.

А1: батон нарезной из муки высшего сорта

А2: хлеб ржаной простой формовой

А3: хлеб бородинский формовой

А4: батон с изюмом из муки высшего сорта

А5: баранки ванильные

9. Выберите из приведенных ниже хлебобулочных изделий те, при производстве которых осуществляют операцию предварительной расстойки тестовых заготовок.

А1: батон нарезной из муки высшего сорта

А2: хлеб ржаной простой формовой

А3: хлеб бородинский формовой

А4: батон с изюмом из муки высшего сорта

А5: баранки ванильные

10. Выберите из приведенных ниже хлебобулочных изделий те, при производстве которых не осуществляют операцию предварительной расстойки тестовых заготовок.

А1: батон нарезной из муки высшего сорта

А2: хлеб ржаной простой формовой

А3: хлеб бородинский формовой

А4: батон с изюмом из муки высшего сорта

А5: баранки ванильные

Теперь Вы можете проверить, правильно ли выполнили тестовые задания. Для этого обратитесь к разделу 12 (часть 5) «Ответы на контролирующие тесты». Если Вы ответили правильно, то можете приступать к освоению следующего модуля. Если допустили ошибки в ответах, то еще раз изучите теоретическую часть модуля и ответы на вопросы для самоконтроля.

lektsia.com

Аппаратурно-технологическая схема производства хлебобулочных изделий в пекарне малой мощности:

Разгрузочный рукав

Бункер для муки

Устройство для подъема мешков

Устройство для подъема муки из мешков

Компрессор для аэрации

Компрессор для подачи муки в бункер

Компрессор для всасывания муки

Автомукомер

Просеиватель

Дозатор-регулятор температуры воды

Электрический бойлер

Поворотный шнековый конвейер для подачи муки в дежу месильной машины

Компрессор пневмосистемы управления

Тестомесительная машина

Тестоделительная машина

Тестоокруглительная машина

Шкаф предварительной расстойки

Формующая машина для батонов

Шкаф окончательной расстойки

Ротационная электропечь

Делительно-округлительная машина

Формующая машина для рогаликов

Контейнер с комплектом листов

Контейнер для хлеба

Двухпозиционный переключатель

Парообразователь в шкафу предварительной расстойки

Пути снижения затрат и потерь в производстве

Для обеспечения экономного расхода сырья на предприятиях необходимо осуществлять строжайший контроль за количественными показателями технологического процесса — затратами и потерями.

Большие затраты и потери указывают на недостатки в организации и ведении производственного процесса, устранение которых приводит к более экономному расходованию сырья.

Промышленность располагает рядом готовых решений и приемов, позволяющих более экономно расходовать сырье при производстве хлебобулочных изделий.

Внедрение бестарных установок для хранения муки и ее транспортирование в муковозах позволяют не только устранить тяжелый ручной труд, ликвидировать использование мешков, но и значительно сократить потери. В этом случае экономия муки составит до 0,1 % к общему ее количеству.

На предприятиях с тарным хранением муки потери ее на распыл могут быть снижены установкой аспирационных устройств, в мучных складах целесообразно устанавливать пылесосы.

В последние годы большое распространение получили самовстряхивающиеся фильтры с электроприводом.

Затраты СВ на брожение при традиционном опарном способе производства хлеба составляют в среднем 2,5—3,3 % к массе муки.

Внедрение прогрессивных схем тестоведения на жидкой опаре, густой большой опаре или применение ускоренного способа снижает эти затраты до 1 %.

Горячий хлеб не имеет одинаковых для всех изделий условий остывания. Эти условия зависят от степени загрузки экспедиции хлебом, работы вентиляционных устройств, времени года, температуры помещения, расположения хлеба в лотках вагонеток, в том числе по высоте от пола, емкости вагонеток, плотности укладки хлеба и ряда других причин. Из изложенного следует, что масса штучного хлеба зависит от сочетания указанных выше условий. Чаще всего штучный хлеб, поступающий в торговую сеть, имеет массу больше установленной государственным стандартом. Таким образом, предприятия в некоторой степени предохраняют себя от предъявления претензий в отношении выпуска изделий с массой меньшей предусмотренным стандартом. Наряду с этим систематическое превышение массы изделий приводит к снижению выхода хлеба.

Для уменьшения отклонений в массе штучного хлеба рекомендуется повышать точность работы тесторазделочных машин, следить за температурой печей и использовать специальные охлаждающие устройства, обеспечивающие равномерность усушки хлеба при хранении.

Основным затруднением при механизированном производстве хлеба является прилипание теста к рабочим поверхностям тесторазделочных линий, транспортерным лентам, чехлам расстойных устройств. Чтобы устранить прилипание теста к оборудованию, рабочие органы округлителей, тестозакаточных машин, а также чехлы для расстойных досок и транспортерные ленты посыпают мукой, для чего расходуется до 1 % от общей массы перерабатываемой муки. Использование муки для этой цели ухудшает санитарное состояние цеха и снижает выход изделий.

Опыт работы хлебопекарных предприятий страны показал, что обработка тесторазделочных линий и устройств для расстойки водоотталкивающими, полимерными материалами способствует снижению затрат муки при разделке теста.

При обработке транспортерных лент тестер разделочной линии, полимерными покрытиями в сочетании с обдувкой теплым воздухом при разделке теста муку не используют.

При обдувке воздухом на поверхности куска теста создается тонкая, сравнительно сухая пленка, которая в сочетании с антиадгезионными покрытиями устраняет адгезию. Изделия, приготовленные на тесторазделочной линии, обработанной антиадгезионными материалами, имеют лучший внешний вид, более гладкую, с яркой окраской поверхность.

Внедрение полимерных материалов улучшает санитарное состояние цехов, снижает загрязненность воздуха мучной пылью, а также сокращает расход муки на подсыпку. При этом облегчается труд работающих, повышается культура производства и улучшается качество продукции.

Колебания во влажности теста обычно вызваны отклонениями в массе муки, поступающей из автомукомера, количестве воды, солевого раствора, суспензии дрожжей и другого дополнительного сырья, дозируемого соответствующей аппаратурой при замешивании теста.

Снижение влажности теста против установленной нормы на 1 % приводит к уменьшению выхода хлеба из пшеничной муки I и II сортов на 2—2,5%, а ржаного—на 2,5—3%. Поэтому рекомендуется систематически, не реже 2 раз в смену, контролировать работу дозировочных устройств, а также влажность теста.

Существенное влияние на экономию муки оказывает точность работы тесторазделочной аппаратуры. Поэтому при выработке штучного хлеба необходимо систематически проверять работу тестоделительных машин и не допускать отклонений в массе кусков теста от установленной.

Особенностью производства штучных изделий является то, что их масса устанавливается при делении теста на куски, которое выполняется задолго до окончания технологического процесса выработки хлеба. После деления теста следует выпечка хлебных заготовок и охлаждение хлеба, изменяющие массу готовых изделий.

Последующая корректировка массы при отпуске хлеба в торговую сеть по условиям технологии уже не может быть произведена. Следовательно, масса, штучных хлебных изделий определяется не только точностью работы тестоделительной машины, а зависит также в большей степени от условий выполнения последующих операций технологического процесса.

Большой удельный вес в затратах составляет упек хлебобулочных изделий. С целью экономии хлебных ресурсов необходимо не только снижать упек, но и выравнивать его на люльке или поду печи. Одним из способов выравнивания упека может служить экранирование греющих поверхностей в печи путем укладки асбестовых листов в места с избыточной теплоотдачей. Для улучшения подвода теплоты к верхнему газопроводу необходимо тщательно и систематически очищать его от золы и регулировать поток газа при помощи шиберов, предусмотренных конструкцией печи.

Для снижения упека целесообразно использовать водяное опрыскивание тестовых заготовок или готовой продукции при выходе из печи.

При выпечке изделий наряду с увлажнением тестовых заготовок необходимо увлажнять среду пекарной камеры. Расход пара при этом должен составлять примерно 200—250 кг на 1 т продукции.

Указанные мероприятия по снижению упека хлебных изделий широко используются на многих хлебопекарных предприятиях и дают положительный экономический эффект.

Краткая история булочно-кондитерского комбината "Москворечье"

Самым важным, самым незаменимым, самым дорогим для нас продуктом всегда является хлеб. А представить свою жизнь без сладкой, ароматной выпечки и вовсе невозможно. Издавна знали люди, что от хлеба — и сытость, и сила, и здоровье. И во все времена оказывали люди хлебопекам особый почет. Хлебопекарное производство "Москворечье" не отступало от старинных законов хлебопеков ни во время войны, ни в тяжелые годы экономических кризисов. Всегда, год за годом, жители Москвы получали ароматный, свежий, вкусный хлеб от одного из самых знаменитых хлебопекарных комбинатов Москвы. Всегда комбинат радовал москвичей прекрасной выпечкой.

ОАО "Москворечье" является одним из крупнейших предприятий по выпуску хлебобулочных и кондитерских изделий. Открытый в Москве еще в 1932 году, хлебозавод № 7 одним из первых применил при выпечке хлеба отечественную технологию, не имеющую аналогов в мире. Это знаменитая печь изобретателя Г. П. Марсакова с высокой степенью механизации рабочего процесса и большим съемом продукции. Именно в такой печи очень хорошая пропекаемость. Хлеб получается как из русской печи — душистый, румяный, вкусный, и долго не черствеет. А еще на предприятии была претворена в жизнь оригинальная система кольцевых конвейеров, где наилучшим образом удавалось совместить транспортные, технологические задачи и вопросы качества готовой продукции. 14 марта 1933 г. из заводской печи вышла первая буханка ароматного пшеничного хлеба. Это был пшеничный подовый хлеб из муки 1-го сорта развесом 2-2,5 кг. В течение следующих лет на заводе велась активная работа по расширению ассортимента выпускаемой продукции. В 1936 г. начал работать мелкоштучный цех, где выпекались городские булочки и сайки. Мощности выпуска достигли 200 т хлеба в сутки. После начала Второй мировой войны завод был переведен на выработку формового ржаного хлеба. Как только в Москве почувствовался дефицит муки, на предприятии в кротчайшие сроки запустили новый цех, где перерабатывался картофель, частично заменивший собой муку. Также в кратчайшие сроки налажен выпуск солдатского хлеба; порезанный на кусочки батон просушивался, оборачивался в крафпакеты и отправлялся на фронт. На случай бомбежки заводчане построили и подготовили к работе две резервные пекарни-землянки. В этих цехах можно было выпекать хлеб даже в отсутствии электричества.В 1950 г. была проведена первая реконструкция завода. Производственные мощности были расширены до 230 т хлеба в сутки. Завод вернулся к выпуску своей основной продукции — подовому пшеничному хлебу. Голодное военное время прошло, и вес батонов снизился с 2 до 1 килограмма — теперь его не нужно было покупать впрок. На новых печах в мелкоштучном цехе стали выпускать пряники и венскую сдобу. Тогда же полностью перестраивается котельная завода. До этого момента ежедневно в котельную завозилось до 40 т угля и вывозилось 20 т шлака. На этих работах было задействовано более 30 человек. После модернизации все печи завода были переведены с угля на газ. К концу 50-х гг. недалеко от завода построили два жилых дома, куда переехали рабочие, жившие в деревянных бараках, сохранившихся еще со времени строительства комбината.60-е годы были периодом стабильного и развития предприятия. Модернизация производства, замена ручного труда машинным, техническое перевооружение — вот те задачи, которые стали главными направлениями развития предприятия. В этот период модернизируются Марсаковские печи, и постоянно расширяется ассортимент продукции завода, достигнув к 1967 г. 31 наименования. Главным событием этого периода становится строительство склада бестарного приема и хранения муки. К 1970 г. ручная подача муки полностью ликвидируется. Исчезли с горизонта бесконечные мешки с мукой, от тяжелейшего труда избавились более 40 человек.В 1975 г. начинается капитальная реконструкция завода, при этом производственный процесс не останавливался ни на сутки. В этот период вводятся в эксплуатацию новые линии по производству хлеба, а также цех блинной муки. На предприятии появляется административный корпус, столовая для рабочих, проходная. Самым значительным событием этого периода становится ввод в эксплуатацию нового кондитерского цеха — уникального производства восточных сладостей.В 1980 г. завод получил новое имя — булочно-кондитерский комбинат “Москворечье”, а в 1993 г. Московской регистрационной палатой было зарегистрировано акционерное общество открытого типа "Москворечье". К началу 90-х гг. дает о себе знать возраст основного хлебного производства: прогнили магистральные системы трубопроводов и электропроводки, рушились конструкции кольцевого корпуса, обветшала кровля. Реконструкция начинается, что называется, "на ходу". В течение нескольких лет был полностью укреплен Марсаковский корпус, заменено 80% перекрытий, построены склады по приемке материалов, заменены печи в кондитерском цехе. Отдельное внимание уделяется бытовым условиям: проведен капитальный ремонт душевых и комнат отдыха, построен тренажерный зал и парикмахерская. В 1997 г. блинный цех был переоборудован в пекарню по выпуску изделий развесом 100-500 г, что позволило значительно расширить существующий ассортимент, а значит более полно удовлетворить потребности покупателей. В настоящее время комбинат производит около 100 тонн хлебобулочных и 5 тонн кондитерских изделий ежесуточно.

В настоящее время на производстве хлеба и хлебобулочных изделий используют тестомесильную машину Diosnа, печь формовую, ПКС 50, БН 50. Для производства мелкоштучной продукции используют тестомесильные машины Сатарива и МИВЭ, тестоделители: Восход, А2ХТН, Вернер Фляйдер.

На предприятии бережно хранят старые традиции хлебопекарного производства, поэтому хлеб, выпекаемый здесь, такой же пышный и ароматный, как из русской печи. На заводе работают высококвалифицированные мастера с большим стажем работы, которые сохраняют лучшие традиции предшественников.

Хлеб, выпекаемый на комбинате, не только очень вкусный, но и полезный для здоровья, что подтверждают специалисты Института питания РАМН. В 2002 г. хлебозавод "Москворечье" стал участником программы "Московское качество". Дипломами программы был награжден широкий ассортимент продукции предприятия: хлеб "Столичный", лепешка "Сметанная", батон “Нарезной” из муки высшего сорта, курабье "Восточное", печенье эребуни "Юбилейное", арахис жареный в сахаре. Кондитерский цех комбината также продолжает развиваться. В 2002 г. была сдана в эксплуатацию линия по производству подсолнечной халвы, а в начале 2003 г. начала работать линия по производству мелкоштучных изделий. Ушли безвозвратно те времена, когда предприятие, будучи единственным производителем восточных сладостей в Москве, выпускало по 20 т кондитерских изделий ежесуточно. Сегодня ОАО "Москворечье" основной упор делает на качество выпускаемой продукции. Многие изделия комбината отмечены почетными дипломами и медалями специализированных выставок, в которых комбинат регулярно принимает участие. Качество продукции завода высоко оценивается специалистами отрасли, что подтверждают золотые и серебряные медали, полученные ОАО "Москворечье" на выставках "Российские продукты питания", "Российская агропромышленная выставка", PRODEXPO. Завод постоянно совершенствует свою продукцию, внедряя все новые и новые сорта. В 1980 году открылся цех по выпуску кондитерских изделий — восточных сладостей. В настоящее время их ассортимент включает в себя более 30 наименований сахаристых и мучнистых изделий. Эта продукция словно пришла к нам из сказок "1001 ночи": курабье, козинак, щербет, кос халва, нан, шакер-лукум и т.д.

Предприятие одним из первых включилось в Федеральную программу "Здоровье через хлеб". Эта программа была разработана при поддержке Министерства науки и технологий и Министерства природных ресурсов. Целью программы является профилактика болезней, возникающих в результате недостатка в рационе важнейших питательных веществ. Главное отличие "москворецкого" хлеба — это то, что при его выпечке применяются специальные биодобавки. Эта технология, разработанная по рекомендациям военно-космической промышленности, первоначально предназначалась для питания космонавтов. Биодобавки обогащают хлеб всеми микроэлементами, витаминами, незаменимыми аминокислотами, которые так необходимы для нормальной жизнедеятельности. Такой хлеб лучше переваривается, усваивается и способствует повышению защитных функций организма. Все сорта "москворецкого" хлеба были апробированы в клинике лечебного питания. Их лечебно-профилактические и вкусовые качества высоко оценены специалистами-диетологами. А уж вкус "москворецкого" хлеба отменным был всегда. Традиционно богатая рецептура, которую бережно хранят хлебопеки завода, создает неповторимый вкус и аромат живого хлеба. Здоровый, вкусный и при этом недорогой хлеб продается во многих булочных Москвы и, конечно, в фирменном магазине завода. Запомните фирменный знак ОАО "Москворечье" — и пусть ваша пища станет источником вашего здоровья.

Ассортимент булочно-кондитерского комбината «Москворечье»

|

| Наименование продукции | Вес 1 шт. | Кол-во в лотке |

| Действует с 7 апреля 2008 года | |||

| ХЛЕБ ПОДОВОЙ | |||

| 1 | ПАЛЯНИЦА УКРАИНСКАЯ упак | 0,55 | 6 |

| 2 | ХЛЕБ БЕЛЫЙ | 0,75 | 10 |

| 3 | ХЛЕБ БЕЛЫЙ упак | 0,75 | 10 |

| 4 | ХЛЕБ КРЕСТЬЯНСКИЙ | 0,65 | 10 |

| 5 | ХЛЕБ КРЕСТЬЯНСКИЙ упак | 0,65 | 10 |

| 6 | ХЛЕБ СТОЛИЧНЫЙ | 0,7 | 10 |

| 7 | ХЛЕБ СТОЛИЧНЫЙ упак | 0,7 | 10 |

| БАТОНЫ | |||

| 8 | БАТОНЫ ПШЕНИЧНЫЕ С ОТРУБЯМИ | 0,4 | 12 |

| 9 | БАТОНЫ ПШЕНИЧНЫЕ С ОТРУБЯМИ упак | 0,4 | 12 |

| 10 | ИЗДЕЛИЯ Х/Б ПЛЕТЕНЫЕ упак | 0,35 | 8 |

| 11 | БАТОНЫ НАРЕЗНЫЕ В/С | 0,43 | 12 |

| 12 | БАТОНЫ НАРЕЗНЫЕ В/С упак | 0,43 | 12 |

| 13 | БАТОНЫ НАРЕЗНЫЕ В/С | 0,4 | 12 |

| 14 | БАТОНЫ НАРЕЗНЫЕ В/С упак | 0,4 | 12 |

| 15 | БАТОНЫ НАРЕЗНЫЕ В/С ( нарезка) | 0,4 | 12 |

| 16 | БАТОНЫ НАРЕЗНЫЕ 1-й сорт | 0,4 | 12 |

| 17 | БАТОНЫ НАРЕЗНЫЕ 1-й сорт упак | 0,4 | 12 |

| 18 | БАТОНЫ ПОДМОСКОВНЫЕ | 0,4 | 12 |

| 19 | БАТОНЫ ПОДМОСКОВНЫЕ упак | 0,4 | 12 |

| 20 | БАТОН СТОЛИЧНЫЙ упак | 0,4 | 12 |

| 21 | БУЛКА РУССКАЯ КРУГЛАЯ 1 С упак | 0,4 | 8 |

| 22 | ХЛЕБ БЕЛЫЙ В/С | 0,4 | 12 |

| 23 | ХЛЕБ БЕЛЫЙ В/С упак | 0,4 | 12 |

|

| ХЛЕБ БЕЛЫЙ В/С упак | 0,3 | 12 |

| 24 | ХЛЕБ БЕЛЫЙ 1 С | 0,4 | 12 |

| 25 | ХЛЕБ БЕЛЫЙ 1 С упак | 0,4 | 12 |

| 26 | ХЛЕБ ГОРЧИЧНЫЙ 1 С упак | 0,4 | 12 |

| ФОРМОВОЙ ХЛЕБ | |||

| 27 | ХЛЕБ ДАРНИЦКИЙ | 0,7 | 14 |

| 28 | ХЛЕБ ДАРНИЦКИЙ упак | 0,7 | 14 |

| 29 | ХЛЕБ ДАРНИЦКИЙ (НАРЕЗКА) упак | 0,7 | 14 |

| 30 | ХЛЕБ ДАРНИЦКИЙ /ПОЛОВИНКА/ упак | 0,35 | 24 |

| 31 | ХЛЕБ КОРИАНДРОВЫЙ упак | 0,6 | 16 |

| 32 | ХЛЕБ РЖАНОЙ упак | 0,7 | 16 |

| 33 | ХЛЕБ ДЕРЕВЕНСКИЙ с тмином упак | 0,6 | 16 |

| 34 | ХЛЕБ УКРАИНСКИЙ НОВЫЙ | 0,7 | 16 |

| 35 | ХЛЕБ УКРАИНСКИЙ НОВЫЙ упак | 0,7 | 16 |

| 36 | ХЛЕБ УКРАИНСКИЙ НОВЫЙ (нарезка) упак | 0,7 | 16 |

| 37 | ХЛЕБ УКРАИНСКИЙ НОВ. /половинка/ | 0,35 | 24 |

| 38 | БУЛОЧКА «ИСКРА» упак.по 3 шт. | 0,15 | 14 |

| 39 | СДОБА «КАПРИЗ» С ФРУКТОВОЙ НАЧИНКОЙ | 0,1 | 24 |

| 40 | СДОБА «ЛАКОМКА» с повидлом | 0,1 | 12 |

| 41 | БУЛОЧКИ «НОЧКА» упак.по 3 шт. | 0,15 | 14 |

| 42 | БУЛОЧКИ ПОВЫШ.КАЛОРИЙНОСТИ упак | 0,1 | 24 |

| 43 | БУЛОЧКИ СДОБНЕ упак | 0,1 | 24 |

| 44 | Изд. бул. слоеное «КАПРИЗ» с изюмом упак | 0,08 | 24 |

| 45 | Изд. бул. слоеное «КАПРИЗ» с ореховой начинкой | 0,08 | 24 |

| 46 | КЕКС СТОЛИЧНЫЙ упак | 0,3 | 16 |

| 47 | ЛЕПЕШКИ РЖАНЫЕ упак | 0,1 | 24 |

| 48 | ЛЕПЕШКИ СМЕТАННЫЕ упак | 0,15 | 14 |

| 49 | ПАЛОЧКИ «ДАЧНЫЕ» с луком упак | 0,2 | 10 |

| 50 | ПАЛОЧКИ «ДАЧНЫЕ» с маком упак | 0,2 | 10 |

| 51 | ПАЛОЧКИ «ДАЧНЫЕ»с отрубями упак | 0,2 | 10 |

| 52 | ПАНИРОВОЧНЫЕ СУХАРИ упак | 0,5 | 30 |

| 53 | ПАНИРОВОЧНЫЕ СУХАРИ | вес | 30кг |

| 54 | ПЛЮШКИ МОСКОВСКИЕ упак | 0,15 | 14 |

| 55 | РОГАЛИК «НЕЖНЫЙ» упак | 0,08 | 14 |

| 56 | РОЖОК ОБСЫПНОЙ упак | 0,17 | 6 |

| 57 | РУЛЕТ МАЙСКИЙ С КУРАГОЙ упак | 0,2 | 14 |

| 58 | РУЛЕТ МАЙСКИЙ С МАКОМ упак | 0,3 | 8 |

| 59 | СДОБА ВЕНГЕРСКАЯ упак | 0,1 | 20 |

| 60 | СДОБА МАРЦИПАНОВАЯ упак | 0,1 | 24 |

| 61 | СДОБА С КОРИЦЕЙ упак | 0,1 | 24 |

| 62 | СДОБА С МАКОМ упак | 0,1 | 24 |

| 63 | СЛОЙКА АППЕТИТНАЯ с сыром упак | 0,08 | 24 |

| 64 | СЛОЙКА АППЕТИТНАЯ с повидлом упак | 0,08 | 24 |

| 65 | СЛОЙКА СВЕРДЛОВСКАЯ упак | 0,09 | 24 |

| 66 | КУЛИЧ МАЙСКИЙ | 0,45 | 15 |

| 67 | КУЛИЧ МАЙСКИЙ пакет | 0,45 | 12 |

| 68 | КЕКС ВЕСЕННИЙ пакет | 0,5 | 12 |

| 69 | КЕКС ВЕСЕННИЙ коробка | 0,5 | 6 |

| 70 | КЕКС ВЕСЕННИЙ пакет | 0,25 | 16 |

| 71 | КЕКС СЛАВЯНСКИЙ коробка | 0,85 | 6 |

| ЗДОРОВОЕ ПИТАНИЕ | |||

| 72 | БАТОН МОЛОДЕЦКИЙ | 0,4 | 12 |

| 73 | БАТОН МОЛОДЕЦКИЙ упак | 0,4 | 12 |

| 74 | БАТОН МОЛОДЕЦКИЙ (нарезка) упак | 0,4 | 12 |

| 75 | ХЛЕБ "СОВИТАЛ" упак | 0,3 | 8 |

| 76 | ХЛЕБ "СОВИТАЛ ФРУКТОВЫЙ" формовой упак | 0,3 | 14 |

| 77 | ХЛЕБ "БАРВИХИНСКИЙ" упак | 0,3 | 14 |

| 78 | ХЛЕБ "ЗАГРЕБСКИЙ" упак | 0,3 | 14 |

| 79 | ХЛЕБ ЗЕРНОВОЙ "ДЕЛИКАТЕСНЫЙ" упак | 0,35 | 14 |

| 80 | ХЛЕБ "МАРИИНСКИЙ" упак | 0,3 | 14 |

| 81 | ХЛЕБ "ЦЕЛЕБНЫЙ" подовый (с иодказеином) | 0,7 | 10 |

| 82 | ХЛЕБ "ЦЕЛЕБНЫЙ" подовый (с иодказеином) упак | 0,7 | 10 |

| 83 | ХЛЕБ "ЦЕЛЕБНЫЙ" форм.(с йодоказеином) | 0,7 | 16 |

| 84 | ХЛЕБ "ЦЕЛЕБНЫЙ" форм.(с йодоказеином) упак | 0,7 | 16 |

| 85 | ХЛЕБ "ЦЕЛЕБНЫЙ" форм.(с йодоказеином) нарезка упак | 0,7 | 16 |

studfiles.net

Линия производства пшеничного хлеба

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕСИОНАЛЬНОГО ОБРАЗОВАНИЯ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕХНОЛОГИЙ И УПРАВЛЕНИЯ им. К.Г. Разумовского

Институт технологического менеджмента

Контрольная работа по дисциплине:

«Проектирование технологического оборудования и линий»

Тема: «Линия производства пшеничного хлеба».

Выполнил:

Специальность: 260602

Фамилия И. О.:

Шифр:

Проверил:

Доц. Руб М.Д.

Москва 2014 г.

Исходные данные:

Производительность – 500 шт/час;

Масса одного батона – 0,7 кг.

Содержание.

Исходные данные.

Введение.

Основные стадии технологического процесса.

Машинно-аппаратурная схема линии производства пшеничного хлеба.

Структурная схема линии.

Предполагаемая аварийная ситуация.

Расчет буферной емкости.

5.1. Расчет вместимости емкости.

5.2. Расчет геометрических размеров.

Эскиз буферной емкости.

Устройство и работа компрессорной станции автомуковоза.

Литература.

Введение.

Введение.

Основной характеристикой работы оборудования является его производительность. В зависимости от конструктивных особенностей и назначения оборудования производительность зависит от многих факторов.

Поточные линии, как правило, состоят из ряда технологических машин и аппаратов, соединенных между собой транспортирующими системами (конвейерами или трубопроводами). Производительность ПЛ обусловлена производительностью последней единицы оборудования, но она предопределена производительностью основного (ведущего) оборудования технологического потока. К такому относятся машины или аппараты, на которых производятся основные технологические процессы, как правило, завершающие производство готового изделия.

В ПЛ все машины и аппараты должны быть согласованы по ритму и производительности с основным оборудованием.

При большом числе взаимосвязанного оборудования целесообразно создавать ПЛ с нежесткой связью между ними. Для этого делят линию на отдельные участки, предусмотрев их работу, независимо друг от друга некоторое время. Тогда между участками помещают накопители изделий или материала. Количество участков и вместимость накопителей зависят от величины возможных простоев на каждом участке и их производительности.

Основные стадии технологического процесса.

1.Подготовка сырья к производству.

1.1.Подготовка муки.

1.2.Подготовка дополнительного сырья и питьевой воды.

2.Замес и брожение опары и теста.

3.Механическая обработка теста.

4.Расстойка тестовых заготовок.

5.Гидротермическая обработка и выпечка.

6.Охлаждение, отбраковка, упаковка.

7.Погрузка для транспортировки.

Машинно-аппаратурная схема производства хлеба.

1 – маятниковый укладчик;

2 – расстойный шкаф;

3 – фильтр;

4 – компрессор;

4 – компрессор;

5 – ресивер;

6 – ультразвуковые сопла;

7 – роторный питатель;

8 – приемный щиток;

9 – силос;

10 – трубы;

11 – переключатель;

12 – бункер;

13 – просеиватель;

14 – промежуточный бункер;

15 – автоматические весы;

16 – силосы;

17 - тестомесильная машина;

18 – дозировочная станция;

19 – шестисекционный бункерный агрегат;

20, 21 – расходные баки;

22 – емкость для брожения теста;

23 – делитель;

24 – округлительная машина;

25 – печь;

26 – укладчик;

27 – контейнер;

На производство мука подается специализированным транспортом. Для разгрузки емкость автомуковоза подключают с помощью гибкого шланга к приемному щитку 8. Мука по трубам 10 аэрозольтранспортом подается в силосы 9, в которых хранится. По мере необходимости из силосов мука с помощью роторных питателей 7 и через переключатель 11 поступает в бункер 12, затем в просеиватель 13, промежуточный бункер 14 и на автоматические весы 15. Далее мука подается в производственные силосы 16, из которых дозируется в тестомесильную машину 17.

Работу аэрозольтранспорта обеспечивает компрессорная станция, оборудованная компрессором 4, ресивером 5 и фильтром 3. Для равномерного распределения сжатого воздуха при всех режимах работы перед питателем

Работу аэрозольтранспорта обеспечивает компрессорная станция, оборудованная компрессором 4, ресивером 5 и фильтром 3. Для равномерного распределения сжатого воздуха при всех режимах работы перед питателем

устанавливают ультразвуковые сопла 6.

При тарном хранении сахар поступает и хранится в мешках, дрожжи, маргарин, яйца – в ящиках, жиры – в бочках. Скоропортящееся сырье хранят

в холодильных камерах.

При бестарном хранении соль, сахарный сироп, дрожжевое молоко, жиры, молочная сыворотка доставляются специализированным автотранспортом. При поступлении в жидком виде сырье перекачивают по трубопроводам в расходные бачки, откуда через дозирующие устройства они поступают на замес.

Подача жидких компонентов к тестомесильной машине осуществляется дозировочными станциями 18, питающимися от расходных баков 20 и 21.

Опара замешивается в тестомесильной машине 17 и подается на брожение в шестисекционный бункерный агрегат 19. Выброженная опара насосом перекачивается на замес теста. Тесто бродит в емкости 22. Отсюда оно поступает в делитель 23. Для придания шарообразной формы тестовые заготовки обрабатывают в округлительной машине 24. Далее заготовки с помощью маятникового укладчика 1 загружаются в ячейки люлек расстойного шкафа 2, где они находятся 40-50 минут. Расстоявшиеся заготовки перекладывают на под печи 25, в рабочей камере которой осуществляются гигротермическая обработка и выпечка. Выпеченные изделия с помощью укладчика 26 загружаются в контейнеры 27 и отправляются в остывочное отделение и экспедицию.

Общая длительность технологического процесса приготовления хлеба, начиная от приема муки до получения готовой продукции, обычно составляет 9-10 часов.

Структурная схема линии.

1

3

4

5

6

2

1 – склад бестарного хранения сырья;

1 – склад бестарного хранения сырья;

2 – отделение подготовки дополнительного сырья, растворов;

3 – тестомесильное отделение;

4 – участок механической обработки теста;

5 - участок тепловой обработки теста;

6 – участок упаковки и хранения.

Предполагаемая аварийная ситуация.

В результате аварии на 2 часа вышел из строя автомукомер. Для безостановочной работы тестоприготовительного агрегата устанавливаем перед ним буферную емкость в виде бункера-накопителя.

Расчет буферной емкости.

5.1.Расчет вместимости буферной емкости.

Для обеспечения бесперебойной работы линии с производительностью 500 шт/час при массе одного батона 0,7 кг необходимо иметь запас муки. Вычислим производительность линии по муке:

Пм = Пхл / В, где – производительность линии по хлебу, В – выход муки.

Пхл = Пшт *Мо, где Пшт – штучная производительность линии, Мо – масса одного батона.

Пхл= 500 * 0,7 = 350 кг/час.

Для батона нарезного из муки высшего сорта В=136…139%. Принимаем В=137%.

Пм = 350 * 100 / 137 = 255 кг/час.

Определим объемную производительность линии по муке:

Qм = Пм / ρ, где ρ – плотность муки.

Qм = 255 / 557 = 0,46 .

Qм = 255 / 557 = 0,46 .

В случае простоя автомукомера в течении 2 часов полезная емкость бункера - мукомера должна быть:

Vполезн.= τпр * Qм, где τпр = 2 часа.

Vполезн.= 2 * 0,46 = 0,92 м³.

5.2.Расчет геометрических размеров бункера-накопителя.

V = V1 + V2 ;

V = Vполезн./ ϕ, где ϕ – коэффициент заполнения.

V = 0,92 / 0,7 = 1,32 )

Vполезн.= πD²H/4 + πD²h/12.

Зададимся значениями углов α и β: α = 30º,

β = 60º.

h = (D/2)tanβ = 1,73D/2 = 0,87D.

Для упрощения примем, что D=H, тогда:

V= πD³/4 + πD²/12 * 0,87D = 0,79D³ + 0,23D³ = 1,02D³, а так как

V = 1,32 ), получим:

1,02 D³ = 1,32

D³ = 1,29

D = 1,09м = 1090мм

H = 1090мм

h = 0,87*1090 = 948мм

H + h = 1090 + 948 = 2038мм.

Эскиз буферной емкости.

H

h

Устройство и работа компрессорной станции автомуковоза.

1 – рама;

2 – электродвигатель;

3 – компрессор;

4 – воздушный фильтр;

5 – пневмопровод;

6 – масловлагоотделитель;

7 – сливная труба;

8 – ресивер;

8 – ресивер;

9 – обратный клапан;

10 – бункер;

11 – предохранительный клапан;

12 – монометр;

13 – аэроднище;

14 – пористая плита;

15 – бельтинг;

16 – насадка;

17 – мукопровод;

18 – двухпозиционный выключатель;

19 – бункер;

20 – крепежные опоры;

21 – аэроднище;

22 – выходной патрубок;

23 – питатель;

24 – фильтр-разгрузитель;

25 – тканевый фильтр;

26 – просеиватель;

27 – автомукомер;

28 – буферная емкость.

Список литературы.

Список литературы.

Вельтищев В.Н., Калошин Ю.А. Проектирование технологического оборудования и поточных линий. Изд. № 4251. - М.: МГУТУ, 2004.

Основы расчета и конструирования машин и автоматов пищевых производств. Под ред.Соколова А.Я.- М.: Машиностроение, 1969.

Технологическое оборудование пищевых производств. Под ред. Азарова Б.М. – М.: Агропромиздат, 1988.

Гатилин А.Н. Проектирование хлебозаводов. - М.: Пищевая промышленность, 1975. - 365 с.

studfiles.net

1.1 Технологическая схема приготовления хлеба. Технология производства хлеба "Столичный"

Похожие главы из других работ:

Конструкторская реализация технологических процессов заливных блюд

1.1.1 Технологическая схема приготовления «студня говяжьего»

1.1.2 Описание технологического процесса приготовления «студня говяжьего» Обработанные говяжьи путовые суставы рубят, промывают, укладывают в емкость для варки, заливают холодной водой в количестве 120 л. на 100 кг...

Конструкторская реализация технологических процессов заливных блюд

1.2.1 Технологическая схема приготовления «заливного судака»

1.2.2 Описание технологического процесса приготовления «Заливного судака» Размораживают замороженного судака, отрезают плавники и голову, отделяют от костей. Рыбу нарезают на куски и моют. Кости, голову без жабр...

Конструкторская реализация технологических процессов заливных блюд

1.3.1 Технологическая схема приготовления «Заливного из курицы»

...

Особенности хлебопекарного производства

6.1 Машино -аппаратурная схема производства подового хлеба

На рисунке 4 приведена схема приготовления подового хлеба из пшеничной муки I сорта. На производство мука доставляется специализированным транспортом. Для разгрузки емкость автомуковоза подключают с помощью гибкого шланга к приемному щитку 8...

Разработка ассортимента блюд и нормативной документации для детского кафе с кондитерским цехом мощностью 8000 изделий в смену

2.4 Технология приготовления и технологическая схема печенья "Песочного"

Все продукты, используемые для приготовления печенья "Песочного", соответствуют требованиям стандартов, что отражено в таблице 2.3 Таблица 2.3 - ГОСТы на продукты...

Разработка ассортимента блюд и нормативной документации домовой кухни

4.2 Технологическая схема приготовления блюда

Технологическая схема составляется на каждое блюдо, кулинарное (кондитерское) изделие на основании Сборника рецептур, применяемого на данном предприятии...

Разработка ассортимента блюд и нормативной документации рыбной закусочной

4. Технологическая схема приготовления блюда

Технологическая схема составляется на каждое блюдо, кулинарное (кондитерское) изделие на основании Сборника рецептур, применяемого на данном предприятии...

Разработка меню, нормативно-технической документации и технологии кулинарной продукции для кафе-бара, расположенного в Терминале С аэропорта Шереметьево

Технологическая схема приготовления торта «Сметанник»

...

Технология приготовления "Бефстроганов"

3. Технологическая схема приготовления

Технологическая карта. Вид обработки: Жарение. Вес блюда: грамм Рецептура (раскладка продуктов) на 100 грамм нетто блюда: Продукт (полуфабрикат) Брутто, г Нетто, г Говядина 42.8 31.6 Телятина 48 31.6 Лук репчатый Маргарин 2.8 2.8 Мука пшеничная 1.6 1...

Технология приготовления блюд для рационального питания

Технологическая схема приготовления блюда

Салат...

Технология приготовления витушки сдобной из пшеничной муки высшего сорта

2.2 Технологическая схема приготовления опарного теста

Мука Вода Дрожжи 40% 60% 100% Опара 27-29 Брожение 1-2 часа В готовую опару добавляют соль, сахар вымешивается, вводят остаток просеянной муки, яйца...

Технология приготовления кондитерского изделия - торт "Морской прибой"

2.4 Технологическая схема приготовления полуфабрикатов

Технологическая схема приготовления бисквитного полуфабриката (основного). №1 Технологическая схема приготовления заварного полуфабриката. №2 Технологическая схема приготовления суфле...

Технология приготовления полуфабриката из лосося

ЗАДАНИЕ №5. Технологическая схема приготовления полуфабриката из рыбы

Лосось разделывают на филе без кожи и костей, нарезают на куски. Булку нарезного батона замочить в молоке, лук репчатый очистить и нарезать на дольки, чеснок почистить и мелко порубить. Нарезанный лосось, репчатый лук...

Технология производства хлеба "Дарницкого"

7. Машинно-аппаратурная схема производства хлеба «Дарнцкого»

На рис. 1 приведена машинно-аппаратурная схема производства ржаного хлеба. На производство мука подаётся специализированным транспортом. Для разгрузки ёмкость автомуковоза подключают с помощью гибкого шланга к приёмному щитку 8...

Японская кухня

7. Технико-технологическая карта и схема приготовления блюда

Технико-технологическая карта № _____ Наименование блюда (изделия) « Мозайка Ролл» Рецептура блюда Наименование сырья (продуктов) Норма закладки на 1 порцию, г/шт...

cook.bobrodobro.ru