ПОНЯТИЕ РАЗДЕЛКИ ТЕСТА. ОПЕРАЦИИ РАЗДЕЛКИ ТЕСТА.. Разделка теста для подового хлеба

Лекция ТЕХНОЛОГИЯ ХЛЕБОПЕКАРНОГО ПРОИЗВОДСТВА - Учеба – Шпаргалки, тесты с ответами, дипломная работа, курсовая, рабочие программы, лекции, методички, учебники

Страница 10 из 15

Формовой хлеб из пшеничной муки выпекают при незначительном увлажнении среды пекарной камеры в первой зоне. Продолжительность выпечки хлеба формового из пшеничной муки второго сорта 45-50 мин, из пшеничной муки первого сорта массой 0,7 кг – 40-48 мин.

4.2. Подовый хлеб.

Разделка теста для подовых сортов хлеба включает следующие операции: деление теста на куски заданной массы, округление кусков теста, окончательное формование, окончательная расстойка. В состав комплексно-механизированной линии разделки для производства круглого хлеба из пшеничной муки входят тестоделительная, тестоокруглительная машины, манипулятор-укладчик тестовых заготовок на люльки расстойного шкафа. Для хлеба из муки первого или высшего сортов (паляница, саратовский калач) для улучшения его качества как правило часто устанавливают последовательно 2 округлителя. Для округления ржаных тестовых заготовок и улучшения состояния их поверхности ленточный транспортер, соединяющий тестоделитель с расстойным шкафом, на определенном участке имеет форму желоба. Над транспортером расположено несколько фартуков, которые обеспечивают многократные повороты заготовки, что приводит к округлению заготовок.

Подовые изделия для расстойки укладывают на листы, смазанные растительным маслом, доски, посыпанные сухарной крошкой, обтянутые чехлами, или рамки с карманами из материи. Листы или доски укладывают на стационарные или передвижные этажерки или подвесы, расположенные в верхней части помещения, или в расстойные шкафы. Расстойку тестовых заготовок для подового хлеба можно осуществлять в конвейерных агрегатах, которые предназначены для расстойки тестовых заготовок круглой формы массой 0,7-1,0 кг с последующей автоматической укладкой и посадкой на под печи. При отсутствии расстойных шкафов окончательную расстойку можно осуществлять в вагонетках в условиях пекарного зала. Во избежание заветривания и образования корок на тестовых заготовках во время расстойки в помещении не должно быть сквозняков.

Параметры расстойки, рекомендуемые для получения изделий стандартного качества, приведены в инструкциях на отдельные сорта хлеба и хлебобулочных изделий из ржаной и пшеничной муки

При выпечке подового хлеба расстоявшиеся заготовки пересаживают на под печи вручную или с помощью специальных посадочных устройств. В обоих случаях заготовки перевертывают, так как нижняя поверхность теста более гладкая и влажная, что обеспечивает лучшее состояние верхней корки подового хлеба. Поверхность заготовок перед посадкой в печь опрыскивают водой, заготовки из ржаной и ржано-пшеничной муки накалывают деревянной шпилькой, а из пшеничной сортовой надрезают. Заготовки для отдельных заварных видов хлеба посыпают пряностями. Наколы и надрезы позволяют отличить одно изделие от другого и, кроме того, улучшают состояние поверхности хлеба. Газы и пары, образовавшиеся в тесте при выпечке, беспрепятственно выходят в месте надрезов и наколов, не разрывая корку изделия.

Подовый ржаной хлеб рекомендуется выпекать с обжаркой. Обжарка – это кратковременное воздействие высокой температуры на тестовые заготовки в первый период выпечки. Обжарка производится в пекарной камере при температуре 300-320 °С обычно в течение 4-5 мин. За это время на поверхности тестовой заготовки образуется тонкая пленка – корочка. Хлеб, выпеченный с обжаркой, имеет более толстую корку и приятные специфические вкус и аромат.

Хорошее качество подового хлеба достигается при следующем режиме выпечки. В первой зоне пекарной камеры создаются высокая влажность среды (за счет подачи пара) и температура 120-150 °С. Под печи в зоне посадки заготовок должен быть хорошо разогрет (до температуры 180-200 °С), особенно при выпечке хлеба из ржаной муки и из смеси ржаной и пшеничной муки. Выпечка подового хлеба на недостаточно нагретом поду вызывает круговые подрывы у нижней корки изделия. После зоны увлажнения температура среды пекарной камеры должна быть повышена для увеличения и закрепления объема хлеба, а затем снижена. Продолжительность выпечки подового хлеба составляет 35-45 мин.

4.3. Булочные изделия.

К булочным изделиям относят батоны, булки, сайки, халы и плетенки. Разделка теста для изделий батонообразной формы включает следующие операции: деление теста на куски заданной массы, округление кусков теста, предварительная расстойка, окончательное формование и окончательная расстойка тестовых заготовок. Разделку теста для батонов и городских булок производят на комплексно-механизированных линиях.

Для формования тестовых заготовок в такой линии после округлителя устанавливают либо дополнительный транспортер, либо шкаф предварительной расстойки, тестозакаточную машину. Сформованные тестовые заготовки укладывают посадчиком-манипулятором на люльки расстойного шкафа по шесть (батоны) или восемь (булки) заготовок.

Разделка теста для плетеных изделий предусматривает сначала получение отдельных кусков теста на тестоделителе и жгутов на тестозакаточной машине. Затем из жгутов вручную на транспортере или на полке, расположенной перед окном расстойного шкафа, формуют тестовые заготовки из двух или трех жгутов и укладывают их на металлические листы.

Кроме плетеных изделий на листах расстаиваются и выпекаются заготовки для саек. Заготовки укладывают почти вплотную друг к другу для образования характерных слипов у готовых изделий. Формовые сайки выпекаются в хлебопекарных формах. В одну форму укладывают 4-5 тестовых заготовок, которые при выпечке образуют плиту.

Булочные изделия выпекают либо на поду, либо на листах. Примерная масса тестовых заготовок для батонов массой 0,4 кг – 0,44-0,45 кг, для булки массой 0,2 кг – 0,22 кг, для жгута плетенки – 0,153 кг. Перед посадкой в печь заготовки для плетенок опрыскивают водой и посыпают маком, а заготовки для хал покрывают смазкой, приготовленной из яиц и воды в соотношении 1:1. Заготовки для батонов, булок, саек опрыскивают водой. Заготовки, как правило, опрыскивают мелкораспыленной водой и надрезают.

Надрезку тестовых заготовок для подового хлеба и булочных изделий производят с помощью ленточных надрезчиков, либо вручную тонким стальным ножом, смоченным в воде. Технологическое назначение этой операции – предотвратить трещины на выпекаемых изделиях, а также придать им привлекательный внешний вид. Глубина надрезов зависит от свойств теста и степени расстойки. При переработке муки с крепкой клейковиной, вызывающей замедление расстойки, надрезы делают глубокими; если тесто в процессе расстойки расплывается, надрезы делают неглубокими.

Наибольшее распространение получили ленточные надрезчики, которых рабочий орган – нож монтируется на бесконечной ленте, огибающей два шкива. Для получения качественных надрезов необходимо, чтобы скорость движения ножа составляла 10-12 м/с.

Наряду с надрезкой применяется наколка тестовых заготовок, которая осуществляется внедрением в тестовую заготовку системы игл на глубину 15-25 мм. Рабочий орган механизма наколки может быть выполнен в виде пластины или барабана.

Булочные изделия выпекают по режиму, в котором предусмотрено увлажнение среды в первой зоне печи. Для гребешковых изделий (городские булки, городские и столичные батоны) рекомендуется создавать особые условия в начальной стадии выпечки. Температура среды в зоне увлажнения должна быть 150-160 °С, относительная влажность воздуха 70-80 %, продолжительность пребывания заготовок в этой зоне 5-7 мин. Сразу после посадки заготовок на под (за 1-2 мин. до зоны увлажнения) должен осуществляться интенсивный подвод теплоты снизу. При таких условиях ускоряется образование паров и газов внутри заготовки, которые, устремляясь вверх, отворачивают надрезанный слой теста и образуют гребешок.

studyes.com.ua

Разделка теста для формового хлеба

Рис. 54. Общий вид системы смазки хлебных форм

При длительном использовании хлебных форм, особенно закрепленных на люльках расстойнопечных агрегатов, на верхней части форм, а иногда и на дне образуется значительный слой нагара (особенно при механической посадке и смазке- хлебных форм). Образующийся нагар вызывает деформацию хлеба, задерживает разгрузку форм, ухудшает прогрев и удлиняет продолжительность выпечки хлеба.

Установка «Ультрамикс-630» позволяет получать устойчивые обратные эмульсии при добавлении в растительное масло эмульгаторов в меньших количествах, чем при использовании традиционных способов приготовления эмульсий, предназначенных для смазки форм. Работа установки в течение 10—15 мин обеспечивает смазкой выпечку до 3 т формового хлеба.

В расстойно-печных агрегатах с механической посадкой и выборкой необходимо 1 раз в 3—4 месяца заменять загрязненные формы на очищенные. Для этого на предприятиях следует иметь резервный комплект очищенных хлебных форм, закрепленных на люльках. Еще лучше использовать формы, покрытые полимерными составами. Такие формы можно эксплуатировать в течение года без использования смазки.

Поточные линии для разделки и выпечки формового хлеба, как правило, специализированы, так как технически трудно организовать переходы от выработки формовых изделий к подовым. Тесто делят на куски, которые укладывают в формы и направляют в шкаф окончательной расстойки, входящий в состав расстойно-печного агрегата. В комплексно-механизированных линиях по производству формовых сортов хлеба устанавливают расстойно-печные агрегаты П6-ХРМ, Ш32-РП2Д на базе тупиковых печей или А2-ХЛФ-25, А2-ХЛФ-50 на базе тоннельных печей.

Для таких линий следует предусматривать автоматизированную систему смазки форм. ООО «Энергия Плюс» совместно С Мытищинским хлебокомбинатом разработали и внедрили такую систему. Она предназначена для равномерного нанесения на внутренние стенки хлебных форм слоя растительного масла или водножировой эмульсии непосредственно перед укладкой в них тестовых заготовок. Общий вид системы автоматизированной смазки форм представлен на рис. 54.

ПОХОЖИЕ СТАТЬИ

Страница: 1 2

На главную Просмотрено: 11,086 раз

www.russbread.ru

РАЗДЕЛКА ТЕСТА ДЛЯ РАЗЛИЧНЫХ ВИДОВ ХЛЕБОБУЛОЧНЫ..

ЛЕКЦИЯРАЗДЕЛКА ТЕСТА ДЛЯ РАЗЛИЧНЫХ ВИДОВ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ1. Формовой и подовый хлеб2. Булочные изделия1. Формовой и подовый хлебРазделка теста для формовых сортов хлеба включает 3 операции:1. деление теста на куски заданной массы,2. укладку кусков теста в формы,3. окончательную расстойку тестовых заготовок.Последние 2 операции осуществляют специальные тестоделители-укладчики, установленные нарасстойно-печных агрегатах.Наиболее часто используются формы прямоугольные алюминиевые штампованные или литые истальные многошовные хлебные формы. Высота форм 115 мм, а размеры по верху 250х 140 мм инизу 210 х 100 мм или — по верху 220х 110 мм и низу 190x80 мм, или — по верху 235 х 115 мм инизу 205x85 мм, или — по верху 265 х 115 мм и низу 235 х 85 мм.Формы перед помещением в них тестовых заготовок необходимо смазывать. Большоераспространение поручили автоматические смазчики хлебных форм распылительного типа.Жироводная эмульсия для смазки применяется в целях сокращения расхода растительного масла.Ее готовят путем механического взбивания смеси воды (75...78 %), растительного масла(подсолнечного, хлопкового, соевого и др.) (15...20%), фосфатидного концентрата (5...7%).Можно использовать специальные формы с тефлоновым покрытием или применятьантипригарные покрытия на силиконовой основе.Поточные линии для разделки и выпечки формового хлеба специализированы, так как трудноорганизовать переходы от выработки формовых изделий к подовымРазделка теста для подовых сортов хлеба включает следующие операции:1. деление теста на куски заданной массы,2. округление кусков теста,3. формование,4. окончательную расстойку.Разделку теста для круглого хлеба производят как на механизмрованных, так и на комплексномеханизированных линиях. При приготовлении хлеба из муки первого или высшего сортов дляулучшения качества устанавливают последовательно 2 тестоокруглительные машины.2. Булочные изделия

Разделка теста для изделий батонообразной формы включает:1. деление теста на куски заданной массы,2. округление кусков теста,3. предварительную расстойку,4. формование,5. окончательную расстойку тестовых заготовок.Разделку теста производят на комплексно-механизированных и поточно-механизированных линиях (изучитьсамостоятельно).На комплексно механизированных линиях многие операции механизированы. На

поточно-механизированных линиях после тестозакаточной машины заготовки вручнуюукладывают на доски, которые вручную ставят на люльки шкафа окончательной расстойки.

Разделка теста для плетеных изделий включает следующие операции: деление теста на тестоделительноймашине, получение жгутов на тестозакаточной машине, формование вручную из 2 или 3 жгутов тестовыхзаготовок, укладка их на металлические листы3. Сдобные изделияНа линии для производства сдобных изделий устанавливаются тестоделительная и тестоокруглительнаямашины, транспортер или шкаф для предварительной расстойки и тестозакаточная машина для j получениязаготовок в виде лепешек. Затем тестовые заготовки формуют вручную: раскатывают кусочек теста, смазываютмаслом, дозируют в них повидло, надрезают, придают необходимую форму и укладывают заготовки напредварительно смазанные листы, соблюдая необходимые зазоры. Если изделия в процессе расстойки и выпечкидолжны слипаться между собой (булочки сдобные, булочки с помадой и др.), то зазоры между заготовкамисоставляют 10... 15 мм. Заготовки для других сдобных изделий укладывают с большими зазорами (20...30 мм).Для отдельных видов сдобных изделий после окончательной расстойки или после выпечки предусматриваетсяотделка поверхности тестовых заготовок. Используются следующие отделочные полуфабрикаты: крошка, крем,заварное тесто, помада яичная смазка, мягкие гели, глазурь и др.

На приготовление крошки расходуются мука, сахар, масло животное или маргарин в соотношении 1:1:0,5.Вначале смешивают сахар и размягченное масло, затем добавляется мука. Все тщательно перемешивают ипротирают через сито.Крем готовят из воды (1 л), сахара-песка (0,4 кг), муки (0,2 К Г ) . яиц (5 шт.), ванилина (0,1 кг). Все сырьетщательно смешивают и нагревают до кипения, после чего крем готов для отделки.Яичную смазку готовят из яиц и воды в соотношении от 1:1 до 1:0,2 в зависимости от рецептуры и сорта.4. Слоеные изделияИзделия слоеные представляют собой штучные изделия из сдоб ного слоеного теста, смазанные яйцом,отделанные сахарной пуд рой или сдобной крошкой, дробленым орехом.Особенностью разделки слоеных изделий является операция слоения теста, которая заключается в приданиитесту слоистой структуры путем многократного наложения и раскатывания слоев теста и жирового продукта(сливочного масла или маргарина).Выброженное тесто делят на куски массой 5... 8 кг, подкатывают их в длину и оставляют для отлежки на 5... 10мин. Жировой продукт делят на равные части по количеству кусков теста. Куски теста раскатывают впродолговатую лепешку толщиной 15... 25 мм. На 2/3 площади лепешки раскладывают размягченный жировойпродукт. Складывают так, чтобы получилось три слоя теста, между которыми находятся два слоя Жировогопродукта. Края свернутого теста соединяют, тщательно прищипывают и раскатывают. После раскатки кусок тестас противоположных концов загибают так, чтобы оба края соединились посередине. Образовавшийся кусок тестаскладывают вдвое, помещают на подпыленные мукой листы и подвергают охлаждению при температуре 6... 10ºС втечение 60...80 мин.Охлажденные куски теста снимают с листа и раскатывают в ровный тонкий слой, затем и подготовленногослоеного теста формуют тестовые заготовкиДля механизации трудоемких операций слоения теста применяют различные раскатывающие машины машину для раскатки слоеного теста МРСТ-120, ламинатор SF 600 и др.5. Замороженные полуфабрикатыЗамороженные полуфабрикаты используют для приготовления хлеба из смеси ржаной и пшеничной муки ихлебобулочных изделий из пшеничной сортовой муки.Замороженные полуфабрикаты хранят при температуре -10 ... -18 °С в холодильной камере до выпечки из нихготовых изделий Продолжительность хранения замороженных тестовых заготовок при температуре от-10 до-15°Сне более 9 сут, при температуря от-16до-18°С не более 18 сут.Для приготовления готовых изделий из замороженных полу ' фабрикатов осуществляют их размораживание(дефростацию) п условиях цеха в течение 40... 100 мин или в специальной камере d регулируемым температурнымрежимом. Замороженные тестовые заготовки укладывают на листы или кассеты, смазанные расти тельным масломили эмульсией и направляют в камеру на размо раживание при температуре 18...22°С в течение 1... 1,5 ч при массетестовых заготовок 0,05...0,08 кг, 1,5...2 ч при массе 0,1...0,15 кп и 2...3 ч при массе 0,15...0,2 кг.По окончании размораживания тестовые заготовки направля ют в расстойные шкафы для окончательнойрасстойки при темпе ратуре 34... 36 °С для заготовок из смеси ржаной и пшеничной муки и 38...40 °С длязаготовок из пшеничной сортовой муки при относительной влажности воздуха 75 %.Расстоявшиеся тестовые заготовки направляют на выпечку, режим которой зависит от вида и массы изделийи конструкции печи

freedocs.xyz

2.5. Разделка теста. Хлебобулочные изделия

Похожие главы из других работ:

Особенности технологии приготовления хлеба

3.1 Приготовление теста

Хлеб ржаной вырабатывают заварным из смеси муки ржаной хлебопекарной обдирной, и пшеничной хлебопекарной второго сорта и ржаного ферментированного солода формовым массой 0,3-0,4 кг. Таблица 9...

Особенности технологии приготовления хлеба

3.2 Обработка теста

Ее начинают в период брожения. Скапливающийся диоксид углерода распределяется в тесте неравномерно, образуя крупные пузыри. Для лучшего разрыхления всей массы теста и его аэрации во время брожения проводят одно-два перемешивания (обминки)...

Приготовление мучных кондитерских изделий

4. ДРОЖЖЕВОЕ ОПАРНОЕ ТЕСТО С ОТСДОБКОЙ. ОСОБЕННОСТИ ПРИГОТОВЛЕНИЯ ЕГО. РАСПРЕДЕЛЕНИЕ СЫРЬЯ С ИЗЮМОМ, ОПРЕДЕЛЕНИЕ ГОТОВНОСТИ ТЕСТА. ПРОДОЛЖИТЕЛЬНОСТЬ БРОЖЕНИЯ ТЕСТА ПОСЛЕ ОТСДОБКИ

Ассортимент сдобных изделий разнообразен: булочная мелочь, сдоба обыкновенная, различные сдобные булки, сдобные лепешки и т.д. К сдобным изделиям относятся изделия с содержание сахара и жира, по рецептуре 7% к массе муки и выше...

Приготовление мучных кондитерских изделий

5. ЗАВАРНОЕ ТЕСТО. ХАРАКТЕРИСТИКА И ИСПОЛЬЗОВАНИЕ, РЕЦЕПТУРА, ПРИМЕНЯЕМОЕ СЫРЬЕ. ПОДГОТОВКА ОБОРУДОВАНИЯ ДЛЯ ЗАМЕСА ТЕСТА. ПРИГОТОВЛЕНИЕ ТЕСТА. ФОРМОВАНИЕ И ВЫПЕЧКА. ПОДГОТОВКА КОНДИТЕРСКИХ ЛИСТОВ К ВЫПЕЧКЕ. СПОСОБЫ ОТСАЖИВАНИЯ ТЕСТА. РЕЖИМ ВЫПЕЧКИ. ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ. УСЛОВИЯ и СРОКИ ХРАНЕНИЯ

Характерной особенностью заварного теста является образование внутри изделий полостей, которые заполняются кремами и начинками. Для приготовления заварного теста берут муку со средним содержанием клейковины...

Тепловая обработка пищевых продуктов

5. Изделия из теста

Тесто безопарное. Безопарное тесто применяется для приготовления пирожков, жаренных в масле. Дрожжи, соль, сахар растворить в небольшом количестве воды или молока, нагретого до 28--35 градусов, процедить через сито...

Технологический процесс приготовления калача "Саратовский"

1.4 Приготовление теста

Тесто для калача «Саратовский» готовиться опарным способом. В дежу отмеривают 45 - 50% муки, от положенного по рецептуре. добавляют дрожжи и воду, и производят замес в течение 5 - 6 минут, до получения однородной массы...

Технологический процесс приготовления калача "Саратовский"

1.5 Дефекты теста

Причины дефектов Виды дефектов Способы исправления Нарушение технологического процесса подготовки сырья Наличие посторонних частиц, мусора, нерастворённых частиц сырья Использовать небольшие порции теста...

Технология приготовления бисквитного торта

1.2 Характеристика теста

Бисквит имеет легкую и пышную структуру, удобен для обработки. Для приготовления бисквита берут муку с небольшим содержанием клейковины, иначе он получится затянутым, с плохим подъемом. Готовят бисквит путем взбивания...

Технология приготовления бисквитного торта

2.2 Приготовление теста

Яйца с сахаром-песком соединяют и, помешивая подогревают на водяной бане до 45С. Яично-сахарную смесь взбивают до увеличения в объеме 2,5-3 раза и до появления устойчивого рисунка на поверхности (при проведении по поверхности след не затекает)...

Технология приготовления блюда из курицы "Рулет куриный". Технология приготовления изделия из слоеного теста с начинкой "Курник"

2.2 Замес теста

Слоеное тесто. Готовый слоеный полуфабрикат состоит из тонких слоев выпеченного теста, легко разделяемых. Наружный слои твердые, а внутренние мягкие. Особенность приготовления слоеного теста - раскатывание его на очень тонкие слои...

Технология приготовления закусок, блюд, изделий из теста

4. Технология приготовления дрожжевого слоеного теста. Физико-химические процессы, происходящие при замесе, выпечке изделий из слоеного теста. Режим выпечки. Ассортимент, показатели качества готовых изделий

При изготовлении слоеного теста применяют два способа разрыхления: при помощи углекислого газа, который образуется в результате жизнедеятельности дрожжей, и смазывая раскатанные слои теста маргарином или маслом...

Технология приготовления пищи

4 (40). Изделия из бисквитного теста (торты и пирожные). Ассортимент. Технология приготовления бисквитного тести. Процессы, происходящие при замесе, выпечке теста, хранении изделий. Требования к качеству. Дефекты, причины возникновения, меры предупреждения. Режимы хранения и реализации продукции

Среди разнообразных мучных кондитерских изделий бисквит является самым пышным и легким. Выпеченный бисквит представляет собой пористую пышную мягкую, удобную для обработки заготовку, которая является основой для самых разнообразных тортов...

Технология приготовления хлебобулочных изделий

4. Разделка теста

При производстве пшеничного хлеба и хлебобулочных изделий разделка теста включает: деление теста на куски, округление этих кусков, предварительную, или промежуточную, расстойку...

Требования к качеству блюд, условия и сроки реализации

4 (42). Изделия из воздушного теста, заварного теста (торт и пирожные). Ассортимент. Технологический процесс приготовления, отпуска изделий. Процессы, происходящие при приготовлении, выпечке теста, хранении изделий. Требования к качеству. Дефекты, причины возникновения, меры предупреждения. Режимы х

Изделия из воздушного теста представляют собой взбитую выпеченную массу из яичных белков с сахаром. Готовят их без муки, поэтому они обладают легкостью и хрупкостью...

Хлебобулочные изделия

2.4. Брожение теста

Брожение теста протекает при температуре 28--30 °С. Процесс брожения начинается при замесе опары и закваски и продолжается в тесте и в сформованных изделиях...

cook.bobrodobro.ru

Урок Планирование Разделка теста

Институт повышения квалификации и переподготовки работников профессионального образования (филиал) федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Сибирский государственный технологический университет»

Итоговая выпускная квалификационная работа

по курсу: Психолого-педагогические особенности организации интерактивного учебного занятия в профессиональной образовательной организации

Разработка плана урока по дисциплине

"Технология хлеба, кондитерских и макаронных изделий"

ТЕМА: Понятие разделки теста

(интерактивное занятие)

Выполнили:

Кабанцова Г.А.

преподаватель спец.технологии

Кадушкина А.Ю.

преподаватель ОБЖ

Ломанова А.Е.

преподаватель информатики и ИКТ

Проверил:

Чуб Е.В., к.п.н., доцент

зав.кав.МиМПО

ИПКиПРПО-СибГТУ

Новосибирск

2015г.

ПЛАН УРОКА ТЕХНОЛОГИИ ХЛЕБА, КОНДИТЕРСКИХ И МАКАРОННЫХ ИЗДЕЛИЙ

Тема раздела: Разделка теста.

Тема учеб занятия: понятие разделки теста.

Тип – усвоение новых знаний.

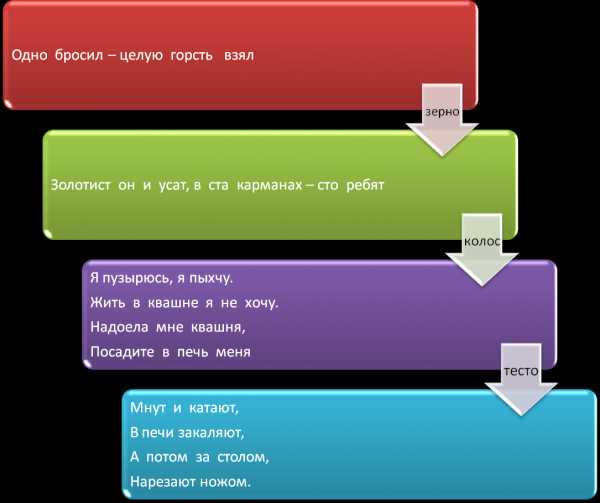

Структурно логическая схема

Рабочая цель учебного занятия: уметь определять последовательность технологических операций разделки теста в зависимости от группы хлебобулочных изделий, учитывать требования к расстойке и специфику оборудования.

Задачи:

Развивающая: способность анализировать, мыслить, выстраивать логическую цепь технологических операций.

Воспитательная: чувства ответственности за выполненную работу, толерантность в процессе работы в малой группе.

ПК 2.1. Контролировать соблюдение требований к сырью при производстве хлеба и хлебобулочных изделий.

ПК 2.2. Организовывать и осуществлять технологический процесс изготовления полуфабрикатов при производстве хлеба и хлебобулочных изделий.

ПК 2.3. Организовывать и осуществлять технологический процесс производства хлеба и хлебобулочных изделий.

ПК 2.4. Обеспечивать эксплуатацию технологического оборудования хлебопекарного производства.

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий.

ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

ОК 10. Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей)

Технологическая карта к уроку «Понятие разделки теста»

Этапы занятия

Время этапа

(мин)

ПД студентов на этапе

Методические указания к

проведению этапов урока

Примечания

1.Организационный

3

kα0

Организовать группу, проверить готовность к занятию.

2.Мотивационный

7

kα1

Мотивировать учащихся на познавательную деятельность с помощью загадок.

Сообщить тему занятия и цель.

Приложение №1(загадки),

Слайд №2

3. Изучение нового материал

45

kα1-2

3.1.Изучение групп хлебобулочных изделий и их особенности

Организовать работу по изучению информационных листов. Предложить самостоятельно проанализировать информацию в процессе заполнения таблицы: «Группы изделий и их характеристика».

Предложить проверить результат работы, сравнив с эталоном, результат занести в оценочный лист.

Приложение №2 (информационный лист,1,2.Таблица.)

оценочный лист. Эталон

3.2.Изучение технологических операций; основных понятий расстойки, ручной разделки и знакомство с хлебопекарным оборудованием

3.2.1. Организовать индивидуальную самостоятельную работу студентов для выполнения тестовых заданий.

Разделить студентов на малые группы, предложить просмотреть видеофрагмент и заполнить схему «алгоритм технологической последовательности разделки теста». Проверить работу по эталону, занести результат в оценочный лист.

Приложение №3,№4 (схема, информационный лист)

Эталон, оценочный лист

4.Закрепление изученного материала

20

kα1-2

Предложить в малых группах решить профессиональную задачу.

Приложение №5

5. Осмысление учебного материала

15

Организовать процесс общегруппового обсуждения, осуществить взаимопроверку

7.Задание на дом

2

kα0

Повторить записи, выучить определение «Разделка теста»

Приложение№1

Загадки

Приложение №2(а)

Информационный лист «Группы изделий»

К сдобным изделиям относятся хлебобулочные изделия с содержанием по рецептуре сахара и/или жиров 14% и более к массе муки. По этому признаку хлебопекарные предприятия вырабатывают :

хлеб ,

булочные изделия ,

булочные изделия мелкоштучные ,

изделия пониженной влажности

, (бараночные, сухарные и др.)

пироги

,

,

пирожки ,

пончики

Сдобные хлебобулочные изделия отличаются от хлеба, булочных и других изделий большим содержанием сдобного сырья (сахара, жиров), разнообразной разделкой теста, более сложной формой, вкусом и араматом.

ПО НАИМЕНОВАНИЮ СДОБНЫЕ ИЗДЕЛИЯ МОГУТ СОСТАВЛЯТЬ СЛЕДУЮЩИЕ ГРУППЫ:

I — хлеб и хлебцы сдобные;

II — булки и булочки сдобные;

III — сдоба;

IV — изделия слоеные;

V — изделия любительские;

VI — изделия мелкоштучные сдобные;

VII — изделия бараночные сдобные;

VIII — изделия сухарные сдобные (сухари, хлебцы хрустящие).

По способу выпечки сдобные изделия можно разделить также на две группы:

I — изделия подовые, выпекаемые

на хлебопекарном листе, на поду

пекарной камеры или люльке;

II — изделия формовые,

выпекаемые в

хлебопекарной форме.

Приложение №2(б)

Информационный лист «Группы изделий»

Наименование

Отличие от хлеба

Баллы

Группы деления

Баллы

Способы деления

Баллы

Сдобные изделия

1.

2.

3.

4.

4

1.

2.

3.

4.

5.

6.

7.

8.

8

1.

2.

2

Итого баллов

Эталон «Группы изделий»

Наименование

Отличие от хлеба

Баллы

Группы деления

Баллы

Способы выпечки

Баллы

Сдобные изделия

1. большим содержанием сдобного сырья (сахара, жиров)

2. разнообразной разделкой теста

3. более сложной формой

4. вкусом и араматом.

4

1. хлеб и хлебцы сдобные;

2. булки и булочки сдобные;

3. изделия слоеные;

4. изделия любительские;

5. изделия мелкоштучные сдобные;

6. изделия бараночные сдобные;

7. сдоба;

8. изделия сухарные сдобные (сухари, хлебцы хрустящие).

8

1. изделия подовые, выпекаемые

на хлебопекарном листе, на поду

пекарной камеры или люльке;

2.изделия формовые,

выпекаемые в

хлебопекарной форме.

2

Итого баллов

14

Приложение №3

Информационный лист «Разделка теста»

Информационный лист «Разделка теста»

При производстве пшеничного хлеба и булочных изделий разделка теста включает следующие операции:

деление теста на куски,

округление, предварительная расстойка,

формование

окончательная расстойка тестовых заготовок.

Деление теста на куски производится в тестоделительных машинах. Масса куска теста устанавливается, исходя из заданной массы штуки хлеба или булочных изделий с учетом потерь в массе куска теста при его выпечке (упек) и штуки хлеба при остывании и хранении (усушка).

После тестоделительной машины тесто поступает в округлительные машины, где им придается круглая форма. После этого тестовая заготовка должна в течении 3-8 минут отлежаться для восстановления клейковинного каркаса, после это поступает на формовочную машину, где ей придается определенная форма (батоны, сайки, булки и т.д.).

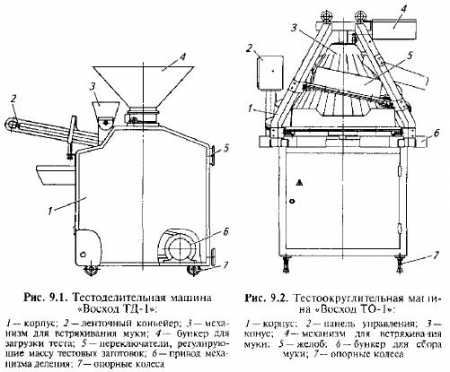

Производство подового хлеба из пшеничной муки после деления требует обязательного округления кусков теста, для чего используют тестоокруглительную машину Т1-XTH и др.

Этот процесс необходим для придания кускам теста шарообразной формы, сглаживания неровностей на поверхности кусков и создания пленки, которая препятствует выходу газов из теста и процессе предварительной расстойки. При производстве круглых подовых изделий после округления куски теста направляются на предварительную расстойку, которая длится 1—5 мин, а затем на окончательное формование кусков теста во второй округлитель. После вторичного округления тестовые заготовки поступают на окончательную расстойку.

Хлеб с неравномерной пористостью мякиша, с отдельными крупными порами или пустотами. Недостаточная механическая проработка пшеничного теста при его округлении и закатке.

Куски теста округляют в тестоокруглительных машинах различных видов: с конической, цилиндрической или плоской рабочей поверхностью.

Приложение №3(а)

Тестовое задание (Выберите один правильный ответ)

С помощью каких машин происходит операция деления теста на куски

тестоокруглитель

тестоделитель

вальцовочная машина

формовочная машина

С какой целью проводят отлежку

восстановление клейковинного каркаса

для придания кускам шарообразной формы

для набухания

для отдыха сотрудников

Сколько по времени длится предварительная расстойка

25 -30 мин

40-90мин

1-5 мин

8-15 мин

4.Укажите какие виды тестоокруглительных машин применяют

с конической поверхностью

с цилиндрической поверхностью

с плоской поверхностью

с рельефной поверхностной

Эталон к тестовому заданию «Разделка теста»

№ вопроса

1

2

3

4

Правильный ответ

2

1

3

123

Приложение №4(а)

Задание:

Составьте алгоритм технологической последовательности разделки теста для …

а) булочных изделий

Приложение №4(б)

Задание:

Составьте алгоритм технологической последовательности разделки теста для …

б) формовых сортов хлеба

Приложение №4(в)

Задание:

Составьте алгоритм технологической последовательности разделки теста для …

в) подовых сортов

Приложение №4

Эталон к алгоритму технологической последовательности разделки

а) булочных изделий

б) формовых сортов хлеба

Деление теста на куски

Укладка в форму

Окончательная расстойка

в) подовых сортов

Деление теста на куски

Округление

Окончательная расстойка

Оценочный лист

Ф.И.О.студента

Задание №1

«Группы изделий»

(14 баллов)

Задание №2

Тест «Разделка теста »

( 20 баллов)

Задание №3

Алгоритм технологической последовательности разделки теста

(11 баллов)

Задание №4

Проблемно-ситуационная задача

(5 баллов)

Сумма баллов

Перевод баллов в отметку

50 б. - 5

40-49б. - 4

39 и ниже - 3

Приложение №5

ПРОБЛЕМНО-СИТУАЦИОННАЯ ЗАДАЧА

Решить проблемно-ситуационную задачу. Группа, давшая первой полный и правильный ответ, получает 5 баллов.

Недостатки

Причины возникновения

Хлеб с неравномерной пористостью мякиша, с отдельными крупными порами или пустотами.

Эталон к проблемно-ситуационной задачи

Недостатки

Причины возникновения

Хлеб с неравномерной пористостью мякиша, с отдельными крупными порами или пустотами.

Недостаточная механическая проработка пшеничного теста при его округлении и закатке.

infourok.ru

РАЗДЕЛКА ТЕСТА В ХЛЕБОПЕЧЕНИИ

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

РАЗДЕЛКА ТЕСТА В ХЛЕБОПЕЧЕНИИ

Разделка пшеничного теста включает в себя деление теста на куски, округление, предварительную расстойку, формование тестовых заготовок и окончательную расстойку.

Разделка ржаного теста состоит из следующих этапов: деления теста на куски, формования тестовых заготовок и окончательной расстойки. Разница в разделке ржаного и пшеничного теста обусловлена различиями в их свойствах. Ржаное тесто, не имеющее клейковинного скелета, более пластично. Оно более липкое, поэтому для него необходима минимальная механическая обработка. Пшеничное тесто вследствие своей упругости и сравнительно небольшой адгезии (прилипания) должно подвергаться более интенсивной механической обработке при разделке, чем ржаное тесто. Многократная обработка пшеничного теста необходима для получения однородной структуры во всей массе куска, в результате чего хлеб получается с ровной мелкой пористостью.

Деление теста на куски. Эта операция должна обеспечить получение заданной массы хлеба. Допустимое отклонение массы отдельных кусков не должно превышать ±1,5 %.

Деление осуществляется на тестоделительных машинах по объемному принципу. Существуют делительные машины, отсекающие тесто от жгута, разделяющие его на куски мерными карманами при различном нагнетании теста (шнековом, валковом, лопастном и др.) и штампующие куски теста.

Машины со шнековым нагнетанием применяются, как правило, для деления на куски теста из ржаной и пшеничной обойной

муки и муки II сорта. К этой группе относятся машины «Кузбасс» различных модификаций, ХДФ-М2.

В машине «Кузбасс-2М-1» (рис. 67, а) тесто поступает в приемную воронку 5 шнековой камеры 6 и шнеком 4 через угловой отвод направляется в мерный карман делительного барабана, периодически вращающегося внутри делительной головки 3. В мерном кармане расположен поршень 2, состоящий из двух частей. Сближая или удаляя половинки поршня с помощью винта и пружины, можно изменять объем мерного кармана и тем самым регулировать массу кусков теста. При нагнетании теста в мерный карман поршень 2 перемещается вниз до упора, освобождая карман для заполнения тестом. После окончания заполнения кармана делительный барабан поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на поршень, перемещает его вниз. Поршень выталкивает кусок теста из кармана на транспортер 7, одновременно освобождая верхнюю часть кармана для последующего заполнения.

На базе делителя «Кузбасс» созданы делительно-посадочные механизмы, осуществляющие деление теста на куски с одновременной посадкой их в формы, закрепленные на люльках рас-стойно-печных агрегатов. Они предназначены для деления ржаного и пшеничного теста на куски массой 0,8... 1 кг.

Машины с поршневым лопастным и валковым нагнетанием теста (РМК-60А, А2-ХТН, РТ, А2-ХПО/5) предназначены для деления теста из пшеничной муки высшего, I и II сортов.

Рис. 67. Схемы тестоделительных машин: а— «Кузбасс-2М-1» со шнековым нагнетанием теста; б— РМК-60А с поршневым нагнетанием теста

Принцип действия машин с поршневым нагнетанием показан на примере делительной машины РМК-60А (рис. 67. б). Тесто из

воронки 1 под действием силы тяжести или питающих валков поступает в камеру делителя. При этом нагнетающий поршень 9 и заслонка 10 находятся в крайнем левом положении. Заполнение тестом рабочей камеры 8 происходит с помощью вращающихся навстречу друг другу валков 2. При заполнении тестом рабочей камеры 8 делителя поршень 9 и заслонка 10 начинают одновременное движение вправо, причем заслонка 10, опережая движение поршня 9, прекращает поступление новых порций теста из воронки 1, а поршень 9 нагнетает тесто в мерный карман 7 делительной головки 3. В мерном кармане 7 находится поршень 4, который при нагнетании теста перемещается в глубь кармана, сжимая пружину 5. После заполнения мерного кармана

7 тестом делительная головка 3 поворачивается на угол 90°, а поршень 4 за счет энергии сжатой пружины 5 выталкивает кусок теста из кармана на ленточный транспортер 6.

Округление кусков теста. Этот процесс необходим для придания кускам теста шарообразной формы. Округление необходимо для сглаживания неровностей на поверхности кусков и создания пленки, которая препятствует выходу газов из теста в процессе предварительной расстойки. Наличие пленки дает равномерную пористость мякишу при выпечке. При производстве круглых подовых изделий эта операция является операцией окончательного формования кусков теста, после которой они поступают на окончательную, в данном случае единственную, расстойку. При производстве многих видов изделий (батонов, булок, плетеных изделий и др.) из пшеничной муки высшего, I и II сортов округление является лишь первой операцией формования.

Округление ведут в тестоокруглительных машинах различных видов: с конической, цилиндрической и плоской рабочей поверхностью. В машинах первой группы (рис. 68, а), наиболее распространенных, тестовая заготовка через воронку 1 падает на дно вращающейся конической чаши, внутри которой установлен неподвижный спиральный желоб 2. Тесто увлекается внутренней поверхностью чаши, перемещается по желобу вверх, совершая при этом сложное движение, и приобретает форму шара. В

машинах второй группы (рис. 68, б) округление осуществляется за счет движения куска теста между цилиндрическими поверхностями двух противоположно вращающихся барабанов 7 и 2, расположенных эксцентрично один в другом. В машинах третьей группы (рис. 68, в) округление проводится плоскими движущимися лентами трех транспортеров (1...3), два из которых (У и 2) установлены под углом к горизонтальному транспортеру 3. Ленты транспортеров движутся с различной скоростью в противоположных направлениях.

Рис. 68. Схемы тестоокруглительных машин: а — конической; б— цилиндрической; а — плоской

Предварительная расстойка. Это кратковременный процесс отлежки кусков теста в течение 5...8 мин в определенных условиях, в результате которого ослабляются возникшие в тесте при делении и округлении внутренние напряжения и восстанавливаются частично разрушенные отдельные звенья клейковинного структурного каркаса. Предварительная расстойка осуществляется на ленточных транспортерах или в шкафах, внутри которых устанавливают систему ленточных транспортеров или цепной люлечный конвейер. Брожение на этой стадии не играет практической роли, поэтому здесь не нужно создавать особых температурных условий.

Формование тестовых заготовок. Это процесс придания кускам теста формы, соответствующей данному сорту изделий.

При формовании тестовых заготовок цилиндрической формы из ржаного теста используют ленточные закаточные машины, в которых кусочек теста прокатывается между транспортерными лентами, установленными друг над другом, имеющими встречное движение и различные скорости, или между неподвижной плитой и движущейся лентой.

Для получения тестовых заготовок пшеничного теста определенной формы тесто раскатывают в блин, затем свертывают в рулон и прокатывают, а иногда еще и удлиняют. Такая дополнительная обработка пшеничного теста улучшает пористость заготовки. Формование пшеничного теста проводится на тестозакаточных машинах (ленточных или барабанных) Т1-ХТ2-3-1, Т1-ХТ2-3, А2-ХПО/9 и др.

Раскатывание теста в блин на машинах любых конструкций осуществляется с помощью одной или двух пар валков, вращающихся навстречу друг к другу. Завертывание теста в рулон может производиться разными способами: при помощи гибкого фартука 1 (рис. 69, а) с грузом 2, подвешенным над лентой транспортера

3, по которой перемещается раскатанное тесто; при помощи панцирной сетки или подвески 1 из металлических прутков (рис. 69, б), установленных над лентой транспортера 2; при помощи двух бесконечных ленточных транспортеров 1, 2 со встречным движением (рис. 69, в) и с помощью рифленого валика 2, установленного над несущим барабаном 1 (рис. 69, г). Окончательная обработка теста и придание ему формы батона проводятся между

двумя транспортерными лентами или между неподвижной плитой и транспортером, как в случае формования ржаного теста.

Окончательная расстойка. Цель этого процесса — брожение теста, которое необходимо для восполнения диоксида углерода, удаленного в процессе деления, округления и формования. Если выпекать хлеб без окончательной расстойки, то он получается низкого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. В процессе расстойки формируется структура пористости будущего изделия. Поверхность тестовых заготовок становится гладкой, эластичной и газонепроницаемой. Для ускорения брожения и предотвращения заветрива-ния наружных слоев теста окончательная расстойка проводится в атмосфере воздуха определенной температуры (35...40 °С) и относительной влажности (75...85 %).

Длительность расстойки колеблется от 25 до 120 мин в зависимости от массы кусков, условий расстойки, свойств муки, рецептуры теста и ряда других факторов.

На современных тесторазделочных поточных линиях эта операция проводится в конвейерных шкафах окончательной расстойки (Т1-ХР2-3, РШВ и в расстойных универсальных агрегатах Т1-ХР-2А-30, 'Г1-ХР-2А-48 и др.). Они могут быть Г-, П- или Т-образной формы. В зависимости от расположения цепного конвейера шкафы разделяются на горизонтальные и вертикальные. Внутри шкафа установлен цепной конвейер, состоящий из

нескольких пар цепных звездочек, из которых одна пара является приводной, другая — натяжной, а остальные — направляющими, и двух цепей, перемещающихся по направляющим. К цепям с определенным шагом на шарнирах подвешены люльки. Они могут быть одно- и двухполочными. Количество и размеры люлек зависят от конструкции шкафа. В универсальных конвейерных шкафах количество люлек колеблется в зависимости от типа шкафа от 34 до 76. Возможный размер люлек 340x1930 мм. Подовые изделия расстаиваются на листах, которые помещаются на люльки. Последние выполнены в виде подиков. В некоторых шкафах люльки выполнены в виде рамок, обтянутых материей, и имеют несколько карманов, в результате чего в каждую люльку помещается несколько тестовых заготовок. Движение конвейера прерывистое. В момент остановки конвейера происходят загрузка и разгрузка соответствующих люлек. Для создания оптимальной температуры и влажности среды в шкаф окончательной расстойки вмонтирован кондиционер.

При разделке теста возможно его прилипание (адгезия) к рабочим органам тесторазделочного оборудования. Для этого оборудование посыпают мукой. В настоящее время с целью экономии муки рабочие органы соответствующих машин обдувают горячим воздухом или покрывают их поверхность материалами из полимеров, обладающими антиадгезионными свойствами. Сочетание обдувки воздухом и покрытия поверхностей полимерными материалами позволило полностью устранить прилипание теста.

Кроме основных этапов разделка теста включает в себя вспомогательные операции (посадка тестовых заготовок в расстой-ный шкаф и их выгрузка, надрезание заготовок после окончательной расстойки, посадка их в печь), осуществляемые специальными механизмами.

Оборудование для разделки может быть укомплектовано в тесторазделочные линии применительно к определенному виду хлебобулочных изделий, что позволяет механизировать и автоматизировать процесс.

Рис. 69. Завертывание теста в рулон при помощи: а — гибкого фартука; б — гибкой решетчатой металлической подвески; в — двух транспортерных лент со встречным движением; г — рифленого валика

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

zinref.ru

ПОНЯТИЕ РАЗДЕЛКИ ТЕСТА. ОПЕРАЦИИ РАЗДЕЛКИ ТЕСТА..

ЛЕКЦИЯПОНЯТИЕ РАЗДЕЛКИ ТЕСТА. ОПЕРАЦИИ РАЗДЕЛКИ ТЕСТА1. Деление теста на куски2. Округление кусков3. Предварительная расстойка и формование4. Окончательная расстойка и отделка тестовых заготовокРазделка теста осуществляется после созревания теста в целях получения заготовок заданной массы,имеющих оптимальные органолептические и реологические свойства для выпечки.Разделка теста из пшеничной муки включает: деление на куски, округление, их предварительную расстойку, формование, окончательную расстойку, пересадку на под печи, отделку тестовых заготовок (надрезка, наколы, смазка, посыпка).В зависимости от вида изделий могут быть исключены те или иные операции.Разделка теста из ржаной муки включает: деление теста на куски, для подового хлеба — формование, для формового — укладка в формы, расстойка, наколка или отделка, если это предусмотрено технологическими инструкциями.1. Деление теста на кускиДеление теста на куски осуществляется на тестоделительных машинах с целью получения кусков тестазаданной массы. Допустимое отклонение отдельных кусков от заданной массы не должно превышать ±1,5 %.Тестоделительные машины, в основном, делят тесто по o6ъемному принципу. Для получения кусков тестаодинаковой массы необходимо иметь: тесто постоянной равномерно распределенной плотности, постоянный уровень теста в приемной воронке; постоянство давления на тесто в конце нагнетательного процесса; определенный уровень взаимодействия рабочих органов и теста; не допускать (по возможности) частых остановок в работе тестоделителя и длительных ритмовпереработки порции теста (при этом в тесте продолжается спиртовое брожение, плотность егоуменьшается, а точность деления снижается.Тестоделительные машины могут быть с поршневым, шнековым (для теста из ржаной, пшеничной обойноймуки, смеси ржаной и пшеничной муки), валковым (для пшеничного теста при выработке массовых сортовхлеба и мелкоштучных изделий), лопастным и комбинированным нагнетаниемПри пуске тестоделителя первые 8... 10 кусков теста следует возвратить в воронку машины, они имеютнеточную массу. Массу последующих кусков следует промерить на весах несколько раз. Контроль массытестовых заготовок проводят через 1 ч (или чаще), взвешивая на циферблатных весах куски теста на выходе изтестоделителя.Массу тестовой заготовки (Мтз) определяют по формулеМтз = Мхл + Зуп + Зус ± ∆Мтзгде Мхл — установленная масса готового изделия, кг; Зуп — упек (уменьшение массы тестовой заготовкипри выпечке (6...9 % от массы тестовой заготовки), кг; Зус — уменьшение массы выпеченного хлеба приостывании и дальнейшем хранении (2...4 % от массы горячего хлеба), кг; ∆Мтз — отклонение массы тестовойзаготовки при делении от заданной, кг.В среднем масса куска теста должна быть на 10... 12% больше массы остывшего изделия.Для деления пшеничного теста перед укладкой в формы используют тестоделительные машины «Кузбасс2М-2» и ХДФ-2М. При производстве подового хлеба и булочных изделий из пшеничной муки применяюттестоделительные машины А2-ХТ-2Н для изделий массой 0,2—1,0 кг; РТ-2 —0,3—1,1 кг. В настоящеевремя в промышленности используют тестоделительную машину «Восход ТД-1» и др.2. Округление кусковОкругление кусков теста осуществляется с целью:придания куску теста шарообразной формы;создания однородной структуры тестовой заготовки;равномерного распределения и частичного удаления диоксида углерода;получения однородной гладкой оболочки, в результате чего поры на поверхности куска теста закрываются иуменьшается газопроницаемость.

По характеру движения несущего органа и устройству обрабатывающих поверхностей тестоокруглительныемашины можно подразделить на три основные группы:с вращающимся несущим органом и неподвижной поверхностью трения;с прямолинейно движущимся несущим органом и неподвижной или движущейся поверхностью трения;с плоскопараллельным движением несущего и формующего органов.

3. Предварительная расстойка и формованиеПредварительная расстойка тестовой заготовки — это кратковременная расстойка тестовой заготовкипосле механического воздействия при делении и округлении с целью улучшения ее свойств и структуры. Врезультате механических воздействий в кусках теста возникают внутренние напряжение и частичноразрушаются отдельные звенья клейковинного структурного каркаса.При предварительной расстойкевнутренние напряжения в тестовой заготовке рассасываются (явление релаксации), а разрушенные звеньяструктуры теста частично восстанавливаются (явление гиксотропии).Для этой стадии не нужно создавать особых температурных условий, влажности воздуха. Предварительнуюрасстойку в зависимости от вида изделий производят в течение 5... 20 мин. Эта операция может быть осуществленав шкафах предварительной расстойки, на транспортерной ленте, вагонетках и т.д.Формование - придание тестовой заготовке формы, соответствующей данному виду хлебобулочного изделия.Вид изделия определяет способ формования. Батонообразные изделия формуют на тестозакаточных машинах округленный кусок теста после предварительной расстойки последовательно раскатывают в блин и свертывают врулон. Процесс формования сдобных изделий механизирован недостаточно. Во избежание прилипания кусковтеста к рабочим поверхностям их покрывают антиадгезионными (против прилипания) полимерными покрытиями,а тестовые заготовки обдувают теплым воздухом.4. Окончательная расстойка и отделка тестовых заготовокЦель расстойки — восстановление нарушенной при формовании структуры теста и обеспечение разрыхлениятестовой заготовки за счет выделения диоксида углерода, а также достижение объема и формы, практическисоответствующих готовому изделию.Для формового хлеба из пшеничной, ржаной муки и их смесей обычно ограничиваются одной расстойкой.Параметры среды расстойных камер в зависимости от вида изделия могут изменяться в значительных пределах.Как правило, температура составляет 35—40 °С, относительная влажность воздуха 75-85 %.Повышение температуры воздушной среды расстойного шкафа интенсифицирует жизнедеятельностьдрожжевых клеток, в результате количество диоксида углерода нарастает быстрее. Что приводит к растягиваниюклейковинных пленок. Объем тестовой заготовки увеличивается.Окончание расстойки определяют органолептически — легким нажатием влажным пальцем на поверхностьзаготовки. При недостаточной расстойке след от нажатия пальцем быстро выравнивается, при нормальной —медленно, при избыточной — не выравнивается.При недостаточной расстойке выпеченный хлеб получается низким. Формовой хлеб приобретает выпуклуюформу со значительными подрывами верхней корки от боковых стенок; подовый хлеб — шаровидную форму сподрывами по окружности от нижней корки.При избыточной расстойке возможно оседание тестовых заготовок при посадке их в печь, формовой хлебполучается с плоской или вогнутой верхней коркой, а подовый —с низкой формоустойчивостью и неравномернойпористостью.Продолжительность окончательной расстойки колеблется от 25 до 120 мин.Для расстойки тестовых заготовок формового хлеба из смеси ржаной и пшеничной муки применяют расстойнопечные агрегаты П6-ХРМ, П6-ХРН, П6-ХРТ и тд. (ХПА-40 НЧк х-з), для расстойки тестовых заготовок подовогохлеба - конвейерные агрегаты Т1-ХР2-3-60, Т1-ХР2-3-120, для расстойки батонообразных изделий — расстойныешкафы РШВ или ЛА-23М.Тестовые заготовки для подового хлеба и булочных изделий при пересадке на под печи обычнопереворачивают, так как их нижняя поверхность более гладкая и влажная.На тестовые заготовки для булок, батонов и другие хлебобулочные изделия из пшеничного теста передвыпечкой наносят продольные, косые или поперечные надрезы. Число и характер надрезов определяются сортомизделия. Надрез производят быстрым движением острого, слегка смоченного водой ножа или с помощьюнадрезающих механизмов.Цель надрезов — украсить поверхность изделия, предохранить тестовую заготовку от возникновения привыпечке трещин — разрывов корки.Некоторые булочные и сдобные изделия перед посадкой в печь смазывают яйцом или яичной смазкой (готовятиз яиц и воды в соотношении от 1 : 1 до 1 : 2).

freedocs.xyz

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»