ЗАДАЧИ нА рЕШЕНИЕ кОТОРЫХ нАПРАВЛЕНО иЗДЕЛИЕ:. Охладитель хлеба

ХЛЕБ.ОРГ-ВАКУУМНЫЙ ОХЛАДИТЕЛЬ ХЛЕБА - ВАКУУМНОЕ ОХЛАЖДЕНИЕ ХЛЕБА

"Вакуумный охладитель Хлеба"

-снижение потребления газа и э/энергии, повышение производительности печей за счет сокращения времени выпечки на 25-30%

-сокращение на 98% времени охлаждения хлеба

-продление сроков годности готовой продукции за счет отсутствия “свободной влаги” в хлебе

-значительное улучшение внешнего вида и объема хлеба

-сохранение потребительских качеств более длительное время

-уменьшение площадей для охлаждения хлеба, фасовки хлеба

-уменьшение обсемененности хлеба перед упаковкой

-утилизация тепла выделяемого при остывании хлеба

охладитель хлеба представляет собой установку, позволяющую охладить хлеб за несколько минут.

Описание

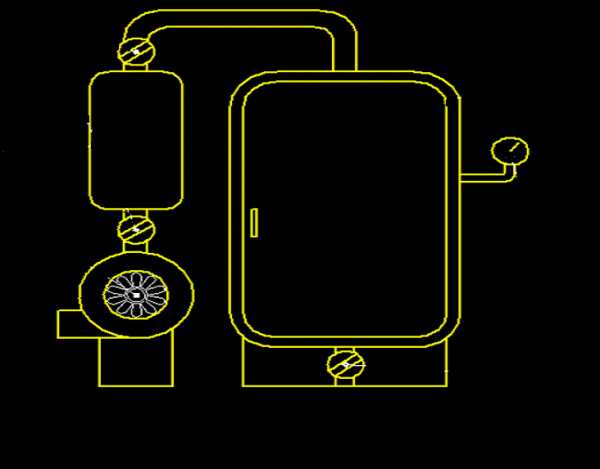

Изделие включает в себя "Рабочую" вакуумную камеру, которая посредством трубопровода и запорной арматуры соединена с вакуумным насосом. Элементы системы закреплены на основании и каркасе. Работа комплекса осуществляется Оператором через пульт управления установленном на корпусе.

Принцип работы

Горячий хлеб, вышедший из печи, перекладывается на транспортировочные лотки в стеллажную тележку и загоняется в вакуумную камеру, где посредством вакуумного насоса создается отрицательное давление в результате чего влага, находящаяся в хлебе, начинает кипеть и испаряться при комнатной температуре – забирая с собой тем самым тепловую энергию. Таким образом, в течение 3 минут хлеб остывает с 95 до 30-35 градусов. При этом из хлеба удаляются излишки свободной влаги – что продляет его срок годности. Также хлеб, охлажденный вакуумом, имеет ровную хрустящую корочку, на которой не образуются трещины - как в случае с классическим охлаждением, больший объем и лучшую пористость. Помимо этого, хлеб, после вакуумного охладителя, можно сразу упаковывать, резать, продавать, потреблять. Время охлаждения хлеба, в привычном цикле, занимает 3 - 5 часов – в случае с вакуумным охладителем около 3 минут. Также, за счет кипения влаги внутри хлеба в процессе вакуумирования – хлеб допекается таким образом, что основное время выпечки хлеба в печи сокращается на 25-30%.

Технические характеристики

Габаритные размеры: 300х160х260 см.

Объём рабочей камеры: 2 м3

Мощность вакуумного насоса: 4 кВт

Мощность охладителя: (при использовании воды из скважины 6град.С - мощность =0) , при использовании охладителя замкнутого типа: 10-15 кВт.

Потребляемая энергия: в час с учетом цикличности: 2-3 кВт.

Виды продукции

БАТОНЫ ХЛЕБ

булочки круассаны

Результат

результатом заявленного изделия является снижение потребления газа или электроэнергии при сокращении времени выпечки на 25-30%, сокращение на 98% времени охлаждения хлеба, продление сроков годности готовой продукции за счет отсутствия “свободной влаги” в хлебе, значительное улучшение внешнего вида и объема хлеба, сохранение потребительских качеств более длительное время, уменьшение площадей для охлаждения и фасовки хлеба, уменьшение обсемененности хлеба перед упаковкой, утилизация тепла, выделяемого при остывании хлеба.

сотрудничество

xn--90ahr3b.xn--c1avg

Режимы охлаждения и стабилизации готовой продукции

Охлаждение хлебных изделий выполняют на завершающем этапе производства. Охлаждение проводят с целью повышения их транспортабельности, а в отдельных случаях для обеспечения нормальных условий при резке и упаковке. Хлеб плохо выдерживает механические воздействия, особенно в первые часы после выпечки. В настоящее время получили распространение три способа охлаждения хлебных изделий: естественный, кондиционированным воздухом и вакуумный.

Естественное охлаждение — наиболее дешевый способ, однако он отличается длительностью (90...150 мин) и требует значительных производственных площадей.

При охлаждении возникают потери массы изделий от усыхания. Происходящие при хранении хлеба массообменные и коллоидные процессы вызывают снижение их качественных показателей (черствение).

При использовании кондиционированного воздуха продолжительность охлаждения сокращается. Подача воздуха от кондиционеров происходит по рециркуляционной схеме.

Горячий воздух, отбираемый в верхней зоне охлаждения, увлажняется и охлаждается в кондиционере, а затем возвращается в охладитель. Так как горячий хлеб теряет влагу более интенсивно, чем охлажденный, то воздух, подаваемый в охладитель, протекает сначала через зону наиболее охлажденного хлеба или подается двумя параллельными потоками в зону с горячим хлебом и в зону с хлебом пониженной температуры. При этом улучшается интенсивность охлаждения и уменьшается усушка хлеба.

Оптимальными параметрами воздушной среды для охлаждения хлебных изделий являются температура 15...18°С, относительная влажность 90...95%.

Самым экономичным способом сохранения свежести хлеба является устройство кондиционируемых камер. Закрытое кондиционируемое помещение предназначено для сохранения потребительских свойств хлебных изделий, снижения усушки, а также для создания нормального ритма поступления продукции в торговую сеть.

Вакуумное охлаждение основано на резком снижении температуры кипения воды при соответствующем разрежении. Продолжительность охлаждения при этом сокращается до 10... 15 мин. Особенно высок темп охлаждения горячего хлеба в начальный период вакуумирования, после достижения температуры мякиша 30°С он уменьшается. При этом способе в 1,5...2 раза увеличивается усушка.

Определение оптимального периода охлаждения хлебных изделий особенно важно при использовании упаковочной техники, так как этот способ позволяет увеличить сроки хранения при одновременном обеспечении хороших потребительских свойств и товарного вида. Если упаковывать изделия в горячем виде, то влага скапливается внутри упаковки, что приводит к намоканию корки и потере товарного вида хлебной продукции.

Упаковывание совершенно холодного хлеба, который уже потерял значительное количество влаги в процессе остывания (усушки), также нецелесообразно, так как такой хлеб заметно черствеет.

Для изделий из ржаной и ржано-пшеничной муки массой 0,7 кг оптимальный срок выдержки перед упаковыванием составляет 90... 120 мин — для формового хлеба и 80...100 мин — для подовых изделий; оптимальный срок охлаждения булочных изделий массой 0,3...0,5 кг — от 60 до 70 мин.

Так как мелкоштучные булочные и сдобные изделия имеют небольшую массу (0,05...0,2 кг), их остывание происходит довольно быстро — в течение 25...40 мин после выхода из печи. Поэтому не всегда возможно организовывать упаковывание таких изделий в оптимальные сроки. В связи с этим целесообразно использовать специальные небольшие камеры для охлаждения и выдержки мелкоштучных и сдобных изделий перед упаковыванием или покрывать лотки с мелкоштучными изделиями полимерной пленкой.

Для охлаждения хлеба наибольшее распространение получили конвейерные охладители, оснащенные системами кондиционирования и приточно-вытяжной вентиляцией. В этих конструкциях для перемещения хлеба используются люльки, закрепленные на цепном конвейере, или транспортирующие органы в виде гибкого стержневого конвейера.

Одним из эффективных способов сохранения свежести и качества изделий в течение длительного времени является их замораживание. Для замораживания изделий на хлебозаводах используют холодильные камеры, куда изделия, уложенные в лотки, доставляются на вагонетках. Замораживание изделий проводят при температуре от -18 до -23°С. При этой температуре полностью сохраняется свежесть хлеба. Размораживание (дефростация) хлебных изделий производится в хлебопекарных печах или в хлебохранилище при обычной температуре окружающей среды. Замораживание хлебных изделий связано со значительными капитальными затратами и характеризуется существенной энергоемкостью.

Цель стабилизации макаронных и сухарных изделий — выравнивание градиента влажности, образующегося в результате отставания внутреннего переноса влаги от испарения влаги из поверхностных слоев. В противном случае внутри изделий возникают напряжения, приводящие к изменению формы или образованию трещин и лому готовой продукции.

ПОХОЖИЕ СТАТЬИ

- Эффект добавления сливочного масла и яиц в тесто

- Хлебопекарные печи: ФТЛ-2, ФТЛ-2-66, Ф7-ХПХ, ХПА-40 и др

- Хлебопекарные печи: Ф7-ХПЭ, РЗ-ХПИ, РЗ-ХПГ, РЗ-ХПЕ, Ш2-ХПА, Ш2-ХПА-16, Ш2-ХПА-25

- Факторы, влияющие на выход: технологические потери

- Факторы, влияющие на выход: влажность муки и теста, количество сырья и техн. затраты

- Улучшители применяемые при выпечке ржаного хлеба

Страница: 1 2

На главную Просмотрено: 10,626 раз

www.russbread.ru

Охлаждение хлебобулочных и кондитерских изделий

Охлаждение хлебобулочных и кондитерских изделий

Охлаждение хлеба - это важная часть технологического процесса при производстве хлебобулочных и кондитерских изделий. Шоковое охлаждение хлеба наиболее выгодно c точки зрения организации рабочего пространства, времени и производительности для фирмы-изготовителя, если оно организовано на базе спирального конвейера, т.к. сегодня это самый бережный, экономный и высокопроизводительный помощник пекаря.

Охлаждение хлеба необходимо проводить после выпечки для выравнивания уровня влажности мякиша и корки, чтобы избежать образование конденсата после упаковки. Естественное охлаждение продуктов является длительным процессом, занимающим до 6 часов и требующим много рабочего пространства. И здесь на выручку приходит принудительное охлаждение изделий на базе спирального транспортера Millennium Engineering.

Продукты:

- Хлеб формовой, подовый

- Батоны

- Печенье

- Баранки

- Пряники

- Вафли

Процесс охлаждения хлеба и кондитерских изделий может быть организован несколькими способами. При этом спиральная конвейерная система становится центральным узлом этого процесса, являясь естественным продолжением конвейерного метода изготовления хлеба. Наиболее эффективно в данной сфере зарекомендовали себя спиральные конвейеры Millennium Engineering (Миллениум Инжиниринг).

Особенность спиральных транспортеров Millennium Engineering (Миллениум Инжиниринг) - высочайшая прочность ленты, не имеющая мировых аналогов; уникальные характеристики геометрической гибкости, вписывающиеся в любое рабочее пространство; применение наилучших комплектующих; легкость ремонта и обслуживания; автоматизация круглосуточной работы; автоматическая мойка и сушка ленты; доступная конкурентная цена.

РЕЖИМЫ ОРГАНИЗАЦИИ ПРОЦЕССА ОХЛАЖДЕНИЯ ХЛЕБА:

1. Естественное охлаждение.

Происходит при стандартной температуре рабочего помещения. Характеризуется длительностью 90-240 мин, требует значительных площадей. С помощью спирального конвейера вопрос с производственными площадями легко решается. Благодаря гибкости возможных решений конвейерная лента занимает место, имеющееся в цехе с максимальной экономией пространства. Не требует наличия холодильного оборудования и строительства стеновых панелей теплоизолированной камеры. Но нуждается в увеличении длины конвейера охлаждения и условий рабочего помещения по параметрам влажности, температуры, запаха, чистоты воздуха.

2. Принудительное охлаждение хлеба.

Для предотвращения усушки и обсеменения спорами бактерий хлеб важно быстро охладить. Наиболее удачным решением в этом случае будет применение спирального транспортера, встроенного в термоизолированную камеру с оборудованными системами охлаждения/подачи воздуха. Конструкция обеспечивает высокоскоростной теплообмен, имеет компактные габаритные размеры. Она отличается быстрым достижением требуемых температурных характеристик хлеба. Камера охлаждения хлеба Является важным элементом обеспечения автоматизации пищевого производства и поддержания высоких органолептических свойств хлебобулочных изделий.

УСЛОВИЯ РАБОТЫ СПИРАЛЬНОГО КОНВЕЙЕРА ПРИ ОХЛАЖДЕНИИ ХЛЕБА

Спиральный конвейер предназначен для:

- приемки из печи горячего хлеба

- охлаждения хлеба

- подачи хлеба на участок нарезки/упаковки.

- Температура хлеба на входе на конвейер равна температуре на выходе из печи.

- Температура хлеба на выходе с конвейера составляет 30°С, т.е. допустимая для упаковки.

- Время охлаждения варьируется от выбранного режима охлаждения, размеров изделий, степени готовности и сорта хлеба и находится в диапазоне от 30 минут до 4 часов.

- Спиральный конвейер совмещается со всеми машинами для нарезки и для упаковки хлебобулочных изделий.

- Энергозатраты: электродвигатель от 0,75 до 4 кВт.

- Конструкция спирального конвейера обеспечивает легкий монтаж, ремонт и обслуживание.

- Спиральный конвейер представляет собой непрерывный конвейер с заданными Заказчиком характеристиками шокового охлаждения.

Также разновидностью шокового охлаждения является глубокое замораживание хлебобулочных изделий и теста, организованное на базе спиральной транспортной системы в составе низкотемпературной камеры шоковой заморозки.

Подробнее смотрите характеристики в разделе:

Читать все новостиokant.ru

Охлаждение хлеба | "ВТП-Механика"

Спиральный кулер для охлаждения продукции является неотъемлемой частью поточного производства хлеба. С его помощью полностью автоматизируется процесс охлаждения хлеба после выхода из печи. Охлаждение может происходить как естественным путем, так и принудительно с помощью специальной холодильной установки.

| Полная автоматизация процесса охлаждения |

| Экономия производственных площадей |

| Снижение санитарно-гигиенических рисков |

| Высокая производительность |

| Сокращение времени охлаждения |

| Повышение качества продукции |

К очевидным преимуществам можно отнести высокую производительность и малые габариты оборудования. По своим характеристикам спиральные кулеры не имеют конкурентов в области охлаждения хлебобулочных изделий. Функционирование оборудование возможно в круглосуточном режиме с редкими остановками на техническое обслуживание. Помимо прочих ключевым преимуществом является существенное повышение качества продукции: за счет равномерного охлаждения с оптимальной интенсивностью снижается усушка, снижается риск заражения различными бактериями, увеличивается срок годности и т.д.

Конструктивно кулеры для хлеба представляют собой обычный спиральный транспортер с центральным барабаном. В зависимости от нагрузки и скорости вращения барабана устанавливается либо центральный, либо боковой привод. Целесообразнее выполнять загрузку продукции на верхний ярус, чтобы выровнять перепад температур. Для обеспечения надежности работы на входе устанавливается шибер с концевым датчиком, который контролирует высоту продукта.

Эффективность использования спирального транспортера можно повысить путем установки автоматического узла, который упорядочивает расположение продукции на ленте, повышая плотность укладки. Это позволяет увеличить производительность по сравнению с неупорядоченной укладкой до 15%.

| Производительность, кг/ч | 40060080010001200140016001800 |

| Ширина ленты, мм | 413453495536557598618638679699720761802 |

| Время охлаждения, мин | 45 6090120150 |

| Высота продукта, мм | 50 60708090100 110120 |

| Высота входа, мм | 2400260028003000320034003600380040004200440046004800500052005400560058006000 |

| Укладка, кг/м.кв. | 10 11 12 13 14 15 16 17 18 |

| Количество башен | |

| Размер рамы "под ключ", мм | |

| Высота, мм | |

| Высота входа, мм | |

| Высота выхода, мм | |

| Диаметр барабана, мм | |

| Шаг витка, мм | |

| Количество витков |

В некоторых случаях при очень большой производительности линии (в случае загрузки кулера хлебом с двух современных тоннельных печей) или длительном времени охлаждения (подовые сорта средней и большой массы) следует устанавливать кулер типа тандем. Это позволяет существенно упростить конструктив и улучшить компоновку оборудования в цеху.

По причине многообразия параметров конструкции проектирование каждого кулера происходит индивидуально «под заказчика». Дополнительно спиральный охладитель может комплектоваться конвейерами подачи и отвода продукции, спиральными спусками, различными автоматическими устройствами и т.д.

Заказ

Для заказа кулера необходимо заполнить опросный лист и выслать на нашу электронную почту. Если вам нужна консультация по этому типу оборудования, свяжитесь с нами по телефону (812) 385-58-25.

vtp-conveyor.ru

Вакуумная выпечка

Фото: jonashton.com

Иногда традиционные методы производства меняются на более эффективные и более гигиеничные технологии, из-за которых, однако, продукты могут терять часть своих полезных свойств. Однако существуют примеры того, как современные технологии улучшают продукты, как в случае с применением вакуума, пишет Upakovano.ru

Сушка и жарка во фритюре под вакуумом — это уже известные и хорошо зарекомендовавшие себя методы производства продукции, а охлаждение хлебобулочных изделий с использованием вакуума (так называемая вакуумная выпечка) в последние годы возвращается на авансцену.

Что такое вакуумная выпечка?

Технология вакуумного охлаждения хлеба существует уже более 40 лет, но только сегодня она достигла такого уровня, что может получить широкое признание. В техническом вакууме вода закипает при 0°С. Испеченный хлеб помещается в вакуум, и вода в нем начинает моментально испаряться. Происходит изобарический процесс — вода переходит из жидкого состояния в газообразное, при этом она отбирает температуру у хлеба и происходит резкое понижение температуры.

За 3-4 минуты в вакуумной камере температура хлебобулочного изделия понижается со 120°С до 7-15°С. Благодаря этому мгновенному охлаждению, продукцию можно использовать для последующих технологических процессов — упаковки, нарезки, хранения, транспортировки, разогреву в точках продаж. Благодаря вакуумной выпечке расходы на электроэнергию сократятся на 60%, шокирование и морозильные камеры больше не будут нужны.

Кому выгодна вакуумная выпечка

Патрик Дюсс (Patrick Duss), профессиональный пекарь и кондитеру, глава швейцарской компании Aston Foods, несколько лет назад помог возродить эту технологию, и в настоящее время можно наблюдать увеличение спроса на нее по всему миру. Дюсс считает, что вакуумная выпечка пригодна для всех видов хлебобулочных продуктов с влажностью от 5% и более. Использование методики Aston Foods дает многочисленные преимущества: хлеб остается свежим дольше, выпекается в большем объеме и имеет более насыщенный аромат.

Любимые клиенты Дюсса — это специалисты из средних по размеру пекарен: «В таких пекарнях решения принимаются очень быстро, а изменить производственный процесс проще. На небольших заводах устанавливать вакуумное оборудование не имеет смысла, потому что этот процесс и объемы производства не подходят друг другу. А вот спрос производителей, занимающихся промышленной выпечкой, растет. Экономия здесь имеет большое значение. Например, на одном крупном коммерческом предприятии в Австрии удалось уменьшить рабочий день на два часа за счет перехода на работу в две смены. Другой клиент, у которого было 75 магазинов, заявил, что он сумел сэкономить более 125 тысяч евро за год, сократив время доставки свежей выпечки в магазины. Многим удалось сократить расходы, поскольку не нужно тратиться на лишнее оборудование для глубокой заморозки товаров».

Наибольшее число вакуумных систем выпечки устанавливаются в Швейцарии: «Дело в том, что в Швейцарии качество хлеба мирового уровня».

Стратегия Aston заключается также в поиске целевых рынков, чтобы магазины, продающие хлеб, находились близко к домам потребителей. Это весьма эффективная стратегия, объясняет Дюсс: «Мы столкнулись с некоторыми проблемами в начале. Они в настоящее время решены, и вакуумные системы Aston Foods теперь работоспособны на 99,68%. Остальные 0,32% —это проблемы, вызванные результатами простоев из-за ремонтных работ. Даже работа на протяжении 24 часов не является проблемой для нашей системы».

Экономия энергии – главный аргумент

Удивительно, но спрос на оборудование вакуумной выпечки увеличился в тех странах, которые отказались от ядерной энергетики. Действительно, в этих странах встает вопрос о том, чтобы применять энергосберегающие технологии в как можно большем количестве производств, а в выпечке вакуумная технология позволяет это делать очень эффективно. В странах, где не существует логистической инфраструктуры для глубокой заморозки товаров, также много желающих применить технологию вакуумной выпечки. Дюсс объясняет: «Предприниматели, любящие инновации, больше всего интересуются этой технологией».

Рафаэль Бахманн и Патрик Дюсс (слева направо)

Малые предприятия с менее чем пятью сотрудниками, как уже было сказано выше, еще не пользуются вакуумной выпечкой, поскольку они обычно не достигают нужных объемов производства. Дюсс также считает, что существуют ограничения из-за физических свойств некоторых видов продукции. Поскольку внешнее давление снижается, давление внутри хлебобулочных изделий увеличивается. Компактные (не пористые) изделия значительно увеличиваются в размерах или на них образуются трещины. Это может произойти в случае использования вакуумной выпечки для тех продуктов, которые нельзя готовить по этой технологии, таких как чизкейки или непористые безе, воздух в которых расширяется значительно. Кроме того, эффект от вакуумной выпечки получается слишком небольшим для мелких предметов, таких как медовое или песочное печенье. Поскольку печенья слишком маленькие, и лоток остается горячим, то, несмотря на создаваемый вакуум, его эффект теряется. С другой стороны, зефир, сделанный из шоколада, торт «Линцер», пирожные и датский бисквит идеально подходят для такой выпечки благодаря их пористости.

Опыт пекарни Bachmann

Пользователи инновационных технологий часто не хотят раскрывать своего имени из-за большого преимущества на рынке. Но три швейцарских пекарни — исключение. Это пекарня Bachmann в Люцерне, Pfyl в Хедингене и Steiner в Ветциконе. Все они работают с системами вакуумного охлаждения Aston. Пекарня Bachmann относится к предприятиям среднего бизнеса, в начале 2010 года здесь была установлена двойная вакуумная печь Aston. Рафаэль Бахман (Raphael Bachmann), совладелец пекарни, рассказывает о положительном опыте и подтверждает позитивную реакцию клиентов: «В первый год продажи хлеба выросли на 18%. Хлеб остается свежим и хрустящим значительно дольше. Содержание жидкости в нем не более 2%. И даже непропеченный хлеб имеет сухую корку».

Рафаэль Бахман не заметил какого-либо изменения вкуса по сравнению с продуктом, полученным нормальным охлаждением. При использовании вакуумной системы влага теряется меньше, когда хлеб остывает до комнатной температуры. Бахман отмечает, что время выпечки сократилось на 20-40%, что снижает общую потребность в энергии и освобождает мощности для выпечки. В шокировании полусырого хлеба больше нет необходимости. Предварительно упакованные хлеб, круассаны и пирожные не покрываются плесенью в два раза дольше. Необходимо лишь минимальное количество дополнительной обработки хлебобулочных изделий. Среди недостатков технологии, которые отметил Бахман — необходимость найти свободное место в пекарне из-за увеличения мощностей, но это скорее приятный минус: «Вакуумный способ выпечки чрезвычайно гибок. Однако есть необходимость первоначальных капиталовложений, а также нужно приложить усилия, чтобы приобрести новый, но необходимый опыт».

Перспективы

Aston утверждает, что упакованный хлеб, сделанный по технологии вакуумной выпечки, может храниться до четырех недель без риска возникновения плесени. Уже через четыре минуты после выпечки хлеб можно нарезать. Дюсс заверяет, что капиталовложения вернутся в течение 18 месяцев. С помощью одной вакуумной камеры можно производить 6,8 тысяч булочек в час, освобождая до 30% мощностей предприятия. Доступна также система непрерывного вакуумного производства с мощностью более 44 тыс. хлебобулочных изделий в сутки.

www.upakovano.ru

Спиральный кулер (конвейер) для охлаждения хлеба

Спиральный транспортер (кулер) для охлаждения хлеба и кондитерских изделий

позволит охлаждать разнообразную продукцию

Спиральный кулер для охлаждения хлеба — оборудование от компании ORION. Рассчитаем для Вас стоимость конвейерной системы для охлаждения.

Спиральный кулер применяется для охлаждения хлеба, батонов, пряников, печенья, вафель, багетов, баранок, сушек, круассанов, коржей, тортов, кекса, выпечки и др.

Одной из самых главных задач в хлебобулочном и кондитерском производстве является охлаждение продукции. Для того чтобы на упаковке не появлялся конденсат, нужно охладить продукцию до температуры не превышающей температуры окружающей среды. Присутствие конденсата в упаковке ухудшает товарный вид и потребительские качества и свойства продукции. Охлаждение хлебобулочных изделий должно осуществляться при соблюдении высоких гигиенических норм, при помощи автоматизации производства без ручного труда.

Поэтому спиральный транспортер (кулер) стал самым эффективным решением по задаче охлаждения хлебобулочной и кондитерской продукции. Он имеет очень компактные размеры, высокую производительность и позволяет максимально использовать площадь производственного помещения.

Также спиральный кулер может применяться и для расстойки тестовых полуфабрикатов.

При традиционном способе охлаждения продукции на тележках занимается огромная площадь помещения, поскольку высота тележки всего 1.8 м, а вот спиральный транспортер, спроектировав можно «вытянуть» максимально вверх до самого потолка помещения, тем самым существенно сэкономив производственную площадь.

Достоинства спиральных транспортеров:

- Деликатное обращение с продуктом (продукт, двигаясь по транспортеру, не перебрасывается с ленты на ленту, а находится в неизменном положении, сохраняя свой товарный вид)

- Экономия производственной площади помещения

- Высокая производительность (возможность производить большое количество продукции за смену, увеличение прибыли предприятия)

- Непрерывность технологической цепочки производственного процесса (автоматизация и снижение ручного труда)

- Универсальность (возможность охлаждать большой ассортимент продукции)

- Уменьшение себестоимости продукции

Как опцию можно установить систему мойки ленты. Также в линию может входить такое оборудование как: приемные столы (в т.ч. приводные, поворотные), гравитационные спуски, климатическое оборудование (теплоизоляционная камера, холодильное оборудование, система поддержания требуемой влажности и т.д.).

Принцип работы:

Продукция из печи поступает на принимающий транспортер, который правильно её распределяет на для максимально эффективного заполнения ленты спирального транспортера. Охлаждение хлебобулочных изделий на спиральном конвейере осуществляется в основном естественным путем. Время охлаждения изделий варьируется от 30 минут (печенье, пряники, мелкоштучка) до 6 часов (большой хлеб), в зависимости от веса, размера и свойств продукта. При необходимости длительного времени охлаждения изделий есть возможность установки целой непрерывной линии, состоящей сразу из нескольких спиральных транспортеров. Спиральный конвейер для охлаждения может устанавливаться непосредственно в производственном помещении. Для эффективного и безопасного (для качества продукта) охлаждения температура в помещении должна поддерживаться в диапазоне от +12 до +20 °С. Для этого можно установить систему вытяжной вентиляции (теплый воздух удаляется из помещения).

В некоторых случаях климат в помещении поддерживается с помощью системы приточной вентиляции, которая доставляет в помещение охлажденный воздух. Иногда спиральный кулер устанавливается в теплоизоляционную камеру со специальным климатическим оборудованием.

После охлаждения продукция попадает на приемный транспортер, которая подает её в упаковочный аппарат. Далее упакованная продукция подается в зону экспедиции и реализации.

Спиральные конвейеры нашего производства отличаются безопасностью, хорошим качеством, надежностью, а также высокой производительностью, простотой обслуживания, и большим сроком службы. Гарантия на оборудование в течение 12-ти месяцев и бессрочное послегарантийное обслуживание.

Заполните форму и мы посчитаем цену кулера для охлаждения вашей продукции.

spiralkuler.ru

Охладитель хлеба acticool.

Для удовлетворения потребностей современной индустрии хлебопекарен в отношении безопасности, качества и гигиены производства компания Heinen адаптировала свою спиральную охлаждающую систему arctic. для охлаждения хлеба в соответствии с заданными параметрами. Охладитель хлеба acticool. позволяет осуществлять постоянный и точный контроль характеристик окружающей среды внутри системы – температуры, влажности и скорости воздушного потока с очень малыми допусками. Система климат- контроля изготовлена так, чтобы работать независимо от наружных условий или условий в производственной камере, обеспечивая таким образом одинаковые параметры работы в любое время года. Это важно, так как колебания температуры при выгрузке продукции можно допускать лишь в очень узком диапазоне для того, чтобы в последующей фазе нарезки обеспечивалось высокое качество (меньше отходов производства). Еще один важный конструктивный аспект спирального охладителя с заданными параметрами – это предотвращение усушки продукции из - за низкой температуры или высокой скорости воздушного потока.

Основные условия:

- температура воздуха от + 15° C до +25° C

- влажность воздуха от 55 % до 75 % относительной влажности

- скорость воздушного потока < 1,0 м / сек.

Использование фильтрации воздуха и, при желании, обработки его с помощью ультрафиолетового ( UV-С) облучения – гарантия того, что в процессе охлаждения не произойдет заражения продукта и конвейерной ленты. Мягкое, нежное и равномерное охлаждение обеспечивается благодаря горизонтальному и ламинарному потоку воздуха. Другие достоинства охладителя хлеба Heinen acticool . – это создание избыточного давления внутри изоляционной камеры во избежание проникновения в нее нефильтрованного воздуха и использование сложной компьютерной программы воздушного кондиционирования прежде всего для создания требуемого климата, но также для экономии энергии благодаря наилучшему сочетанию компонентов воздушной смеси. Предлагаемые варианты ширины ленты в 660 мм, 760 мм, 914 мм и 1067 мм и количества ярусов от 12 до 32 при максимальной высоте продукта 180 мм, возможность выбора обычного или уменьшенного радиуса и четыре разных способа расположения конвейера – все это демонстрирует эксплуатационную гибкость спиральных систем Heinen, изготавливаемых целиком из нержавеющей стали. И наконец, у спирали может быть один или два барабана и нисходящее или восходящее направление движения. В зависимости от требуемой температуры конечного продукта можно выбрать в качестве конструктивного критерия время выдержки от 30 до 240 минут (при этом скорость движения ленты настраивается в диапазоне от 5 м / мин. до 25 м / мин.). Охладитель хлеба acticool. a 7 / 20, один из трех, смонтированных на предприятии в Польше, установлен на площади примерно 7 х 8 м и имеет высоту 5 м. В этой установке по 1600 буханок хлеба весом 1000 г за час охлаждается от +90° C до + 26 °C. Охладитель хлеба модели acticool. может быть поставлен компанией Heinen в полной комплектации, то есть в него будет включен конвейерный транспортер, идущий от печи, который принимает и выравнивает буханки после выхода из печи и передает их в спиральный охладитель, а также соединительный конвейер или гравитационную спираль вслед за спиральным конвейером для правильного перемещения изделий на следующее за ним устройство нарезки. Помимо спиральной системы с изоляционной камерой вашему вниманию предлагаются следующие модули из серии охладителей хлеба при заданных параметрах:

- отдельная установка кондиционирования воздуха для смешивания, фильтрации, охлаждения и удаления влаги из воздуха, поступающего снаружи, воздуха, поступающего от производства, и циркулирующего воздуха

- дополнительная функция дезинфекции воздуха ультрафиолетовыми (UV-C ) лучами, что обеспечивает уничтожение 95% всех микроорганизмов, включенная в кондиционер воздуха

- дополнительная функция повторного увлажнения воздуха с помощью ультразвуковых увлажнительных приборов (макс. 36 л/час), встроенная в кондиционер воздуха

- дополнительная система водоочистки с установкой обратного осмоса, включая установку дезинфекции с помощью ультрафиолетовых ( UV- C) лучей и смягчения воды.

Кроме того компания Heinen предлагает системы транспортеров, устанавливаемых между печью и спиральным охладителем, в различном исполнении, определяемом строительными и производственными требованиями, а также системы транспортеров между спиральным охладителем и машиной для нарезки, которые состоят, например, из гравитационных скользящих спиралей и соединительного конвейера для индивидуальной обработки изделий перед их поступлением на нарезку.

► Heinen acticool

► Heinen compact proofline arctic acticool

inworld.com.ua