Машинно-аппаратурная схема производства хлебобулочных изделий. Машинно аппаратурная схема производства муки

Стадии технологического процесса

Переработку хлебных злаков в муку можно разделить на следующие стадии:

— очистка зерна от примесей и выделение побочного продукта — кормовых зернопродуктов;

— обработка поверхности зерна сухим или мокрым способами;

— гидротермическая обработка (холодное или скоростное тепловое кондиционирование) зерна при сортовых помолах;

— драное (крупообразующее) измельчение зерна;

— шлифование крупных и средних крупок;

— размол продуктов крупообразования и шлифования;

— вымол сходовых продуктов крупообразования и размола;

— формирование и контроль готовой продукции.

Характеристика комплексов оборудования

Линия начинается с комплекса оборудования для подготовки зерна к помолу, в состав которого входят силосы, регулирующие и транспортные устройства для хранения и формирования помольных партий зерна; машины и аппараты для отделения примесей, отличающихся от зерна геометрическими размерами, формой, плотностью, магнитными и другими свойствами; машины и аппараты для гидротермической и механической обработки поверхности зерна; устройства для дозирования и контроля качества зерна.

В состав линии входят 4.. .5 крупообразующих (драных) комплексов оборудования, каждый из которых содержит магнитные сепараторы, вальцовые станки, рассева и ситовеечные машины. По ходу технологического процесса от первого до последнего комплекса крупность обрабатываемых частиц уменьшается. Мелкие фракции продуктов измельчения подвергают вымолу в бичевых и щеточных машинах.

Ведущими являются 9... 12 размольных комплексов оборудования, включающих магнитные сепараторы, вальцовые станки, деташеры (или энтолейторы) и рассева. Первый, второй и третий комплексы по ходу технологического процесса предназначены для получения муки высшего сорта. В комплексах с четвертого по шестой получают муку высшего и первого сорта. Последующие комплексы размольного оборудования обеспечивают получение муки первого и второго сорта.

Завершающий комплекс включает оборудование для весового дозирования и смешивания групповых потоков (компонентов сортов муки), емкости для хранения готовой продукции, вес о выбойные устройства и фасовочные машины.

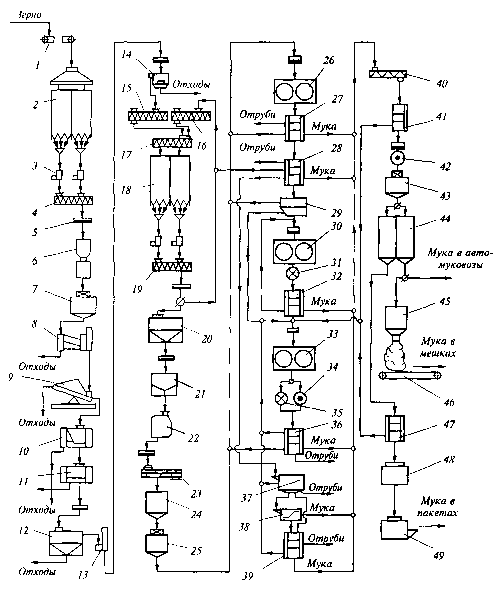

На рис. показан один из вариантов машинно-аппаратурной схемы линии мукомольного производства при сортовом помоле пшеницы.

Рис. Машинно-аппаратурная схема линии мукомольного производства

Устройство и принцип действия линии

Предварительно очищенное зерно подают из элеватора на мукомольный завод цепными конвейерами 1 и загружают в силосы 2. Силосы оборудованы датчиками верхнего и нижнего уровней, которые связаны с центральным пунктом управления. Зерно из каждого силоса выпускают через самотечные трубы, снабженные электропневматическими регуляторами потока зерна 3. С помощью регуляторов и винтового конвейера 4 в соответствии с заданной рецептурой и производительностью формируют помольные партии зерна.

Каждый поток зерна проходит магнитные сепараторы 5, подогреватель зерна 6 (в холодное время года) и весовой автоматический дозатор 7. Далее зерно подвергают многостадийной очистке от примесей. В зерноочистительном сепараторе 8 отделяют крупные, мелкие и легкие примеси. В камнеотделительной машине 9 выделяют минеральные примеси. Затем зерно очищается в дисковых триерах: куколеотборнике 10 и овсюгоотборнике 11, а также в магнитном сепараторе. Наружную поверхность зерна очищают в вертикальной обоечной машине 12, а с помощью воздушного сепаратора13 отделяют аспирационные относы.

Далее зерно через магнитный сепаратор попадает в машину мокрого шелушения 14 и после гидрообработки системой винтовых конвейеров 15 и 17 зерно распределяется по силосам 18 для отволаживания. Силосы оборудованы датчиками уровня зерна, которые связаны с центральным пунктом управления. Система распределения зерна по отлежным силосам обеспечивает необходимые режимы отволаживания с различной продолжительностью и делением потоков в зависимости от стекловидности и исходной влажности зерна. После основного увлажнения и отволаживания предусмотрена возможность повторения этих операций через увлажнительный аппарат 16 и винтовой конвейер 17.

После отволаживания зерно через регулятор расхода, винтовой конвейер 19 и магнитный аппарат поступает в обоечную машину 20 для обработки поверхности. Из этой машины зерно через магнитный аппарат попадает в энтолейтор-стерилизатор 21, а затем в воздушный сепаратор 22 для выделения легких примесей. Далее через магнитный аппарат его подают в увлажнительный аппарат 23 и бункер 24 для кратковременного отволаживания. Затем зерно взвешивают на автоматическом весовом дозаторе 25 и через магнитный аппарат направляют на измельчение в первую драную систему.

В каждую драную систему входят вальцовые станки 26, рассевы драных систем 27, рассевы сортировочные 28 и ситовеечные машины 29. Сортирование продуктов измельчения драных систем осуществляют последовательно в два этапа с получением на первом этапе крупной и частично средней крупок, а на втором — средней и мелкой крупок, дунстов и муки. В ситовеечных машинах 29 обогащают крупки и дунсты I, II и III драных систем и крупку шлифовочного процесса.

Обработке в шлифовальных вальцовых станках 30 подвергают крупную и среднюю крупку 7, 77 и 777 драных систем после ее обогащения в ситовеечных машинах 29. Верхние сходы с сит рассевов 777 и IV драных систем направляют в бичевые вымольные машины 37, проход последних обрабатывают в центрифугалах 38. В размольном процессе применяют двухэтапное измельчение. После вальцовых станков 30 и 33 установлены деташеры 31 и 35 для разрушения конгломератов промежуточных продуктов измельчения зерна и энтолейторы 34 для стерилизации этих продуктов путем ударных воздействий.

В рассевах 32, 36 и 39 из продуктов измельчения высевают муку, которая поступает в винтовой конвейер 40. Из него муку подают в рассевы 41 на контроль, чтобы обеспечить отделение посторонних частиц и требуемую крупность помола. Далее муку через магнитный аппарат, энтолейтор 42 и весовой дозатор 43 распределяют в функциональные силосы 44. Из них обеспечивается бестарный отпуск готовой муки на автомобильный и железнодорожный транспорт либо с помощью весовыбойного устройства 45 муку фасуют в мешки, которые конвейером 46 также передают на транспорт для отгрузки на предприятия-потребители муки. Перед упаковыванием в потребительскую тару муку предварительно просеивают на рассеве 47, упаковывают в бумажные пакеты на фасовочной машине 48. Пакеты с мукой группируют в блоки, которые заворачивают в полимерную пленку на машине для групповой упаковки 49. Полученные блоки из пакетов с мукой передают на транспортирование в торговую сеть.

studfiles.net

Машинно-аппаратурная схема производства хлебобулочных изделий

Поиск ЛекцийГруппа: ПИ – 10

Преподаватель: Баловнев Д. И.

Вариант: №10

Смоленск 2013г.

СОДЕРЖАНИЕ

Задание…………………………………………………………………...…….3

Введение…………………………………………………………………..........4

1. Технологические схемы приготовления теста………………………….....8

2.Расчет производственной рецептуры приготовления теста…….……..10

3.Расчет технологического оборудования…………………………….........19

Заключение…………………………………………………………….……....21

Приложение........................................................................................................22

Литература…………………………………………………………..……...….23

ЗАДАНИЕ

Цель:

Расчет рецептуры и выбор технологического оборудования приготовления теста для производства хлебобулочных изделий.

Исходные данные:

Тип приготовления:Безопарный.

Брожение: Дежа.

Тип муки:Мука пшеничная 1-го сорта.

Масса муки:250 кг.

ВВЕДЕНИЕ

История возникновения хлеба

По мнению археологов, первый хлеб был приготовлен из желудей. Впервые злаки были использованы в пищу около 15000 лет до нашей эры в Средней Азии. Возможно, во время охоты или прогулки были найдены семена пшеницы. Вскоре люди начали строить свои жилища около пшеничных полей, научились смешивать протертые семена с водой, а затем запекать получившуюся смесь на плоских горячих камнях. Около 1000 лет до нашей эры люди стали использовать углекислый калий и прокисшее молоко для изготовления первого хлеба.

Около 2600-3000 лет до нашей эры египтяне научились использовать дрожжи для приготовления хлеба. Они также изобрели первые печки для производства хлеба. Греки научились выпекать хлеб благодаря египтянам, римляне благодаря грекам. Римляне усовершенствовали процесс хлебопроизводства, процесс перемалывания зерен, создали новые печи. К 100 году нашей эры римляне распространили свои навыки по выпечке хлеба по всей Европе. В средние века почти во всех городах Европы были булочные.

Хлеб был и остается одним из важнейших продуктов в мире. Возьмем, к примеру, историю Австралии. Многие из первых поселенцев были сосланы на этот материк за кражу хлеба. Мука была важнейшим продуктовым сырьем на государственных рынках. Первая булочная была открыта жителем Сиднея Джоном Палмером, который попал в Австралию на военном корабле.

Хлебопроизводство опиралось на ручной, мануфактурный труд до начала 1900 годов. В 1908 году в Мильбурне этот процесс был впервые механизирован с помощью техники.

Теперь вернемся в Россию. На Руси основным видом хлеба был кисловатый черный хлеб. Пекли также ситный (муку просеивали через сито) и белый из крупчатки. Но простой люд, вряд ли, мог себе позволить даже на праздник отведать «Боярского» хлеба. Хлеб очень ценился. Поэтому и к пекарям было уважительное отношение. В некоторых странах они даже освобождались от налогов. В неурожайные годы хлеб был на вес золото, в муку подмешивались всевозможные овощные добавки. В 1638 г. Согласно переписи в Москве было 2367 ремесленников, из них: 52 хлебные пекари, 43 – пекли пряники, 7 - блины, 12 – пекли ситный хлеб. В то время в Москве было много пекарен, называемых «хлебными избами». В конце XIX - начале XX в Росси были популярны крендели, бублики, баранки, калач.

Машинно-аппаратурная схема производства хлебобулочных изделий

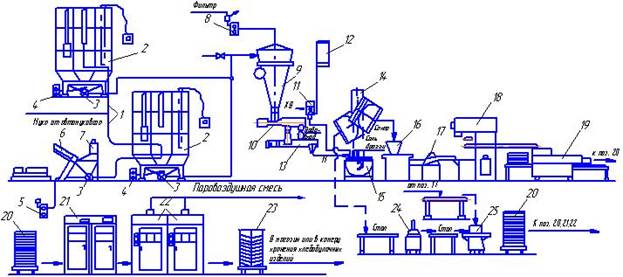

Аппаратурно-технологическая схема производства хлебобулочных изделий в пекарне малой мощности;

1— компрессор для подачи муки; 2 — устройство для подъема мешков; 3 — устройство для приема муки из мешков; 4 — рукав разгрузочный; 5 — компрессор для аэрации; 6 — питатель; 7 — бункер для муки; 8 — компрессор для всасывания муки; 9 - просеиватель; 10 — компресс пневмосистемы управления; 11 — автомукомер; 12 — поворотный шнек для подачи муки в дежу; 13 — дозатор-регулятор температуры воды; 14 — бойлер; 15 — тестомесильная машина; 16 — тестоделитель; 17—тестоокруглитель; 18 — шкаф предварительной расстойки; 19—формующая машина для батонов; 20 — контейнер; 21 — делительно-округлительная машина; 22— формующая машина для рогаликов; 23 - контейнер для хлеба; 24 — ротационная электрическая печь; 25 — камера окончательной расстойки

Мука из бункера для бестарного хранения подается в дозатор-просеиватель, где взвешивается определенная порция, после чего автоматически отключается подача муки. Отмеренная порция муки проходит через сепаратор-просеиватель, установленный под бункером автомукомера, и с помощью поворотного шнека подается в дежу тестомесильной машины.

Дозатор-регулятор температуры воды по установленным на шкале параметрам подготавливает воду определенной температуры, отмеривает и подает порцию воды в дежу.

После замеса теста дежа поднимается подъемником, и тесто подается на разделку. Обычно приготовление теста ведется безопарным ускоренным способом.

Замешенное тесто попадает в воронку тестоделительной машины и делится на куски необходимой массы, которые по конвейеру поступают в тестоокруглительную машину. Округлённые заготовки конвейером подаются на укладчик, в шкаф предварительной расстойки, в котором поддерживаются определенные параметры (температура и относительная влажность). После этого заготовки ленточным конвейером подаются на тестоформующую машину: при производстве рогаликов — на машину для производства рогаликов, при выпечке батонов — на закаточную машину для батонов. Сформованные заготовки для батонов укладываются на хлебопекарные перфорированные листы специальной формы с желобами. Листы подаются специальным щепным конвейером из магазина, установленного в начале формующей машины. Затем листы с заготовками устанавливают в контейнеры, которые направляют в камеру окончательной расстойки. Обычно такая камера размещается рядом с печами.

Для выпечки изделий контейнер с расстоявшимися заготовками выкатывают из расстойной камеры и вводят в печь. Выпекаются изделия при вращении контейнера вокруг своей оси, что позволяет обеспечить равномерную температур, для всей продукции.

Выпеченные изделия перекладывают в контейнер с лотками и направляют в торговый зал магазина для продажи или отправляют на автофургоне в ближайший магазин.

poisk-ru.ru

2.1 Машинно-аппаратурная схема. Проектирование линии производства пшеничного подового хлеба с разработкой мукопросеивателя производительностью до 150 кг/ч

Похожие главы из других работ:

Анализ аппаратурно-технологической линии по переработке сельскохозяйственной продукции (производства солода)

1.4.1 Машинно-аппаратурная схема линии производства ячменного солода

...

Анализ аппаратурно-технологической линии по переработке сельскохозяйственной продукции (производства солода)

Машинно-аппаратурная схема линии производства ячменного солода

Устройство и принцип действия линии. По принятой в производстве схеме поступивший на предприятие ячмень направляется на хранение в бункер 1, оттуда с помощью переключателей потока 2 подается в промежуточный бункер 3...

Анализ производственной деятельности ОАО "Гомельский мясокомбинат"

2.4 Машинно-шприцовочное отделение

Приготовление фарша Приготовление фарша из жилованного мяса включает процессы измельчения, т.е. более или менее полного разрушения клеточной структуры тканей, и смешивания составных частей фарша, дозированных в соответствии с рецептурой...

Волчок для работы мясорыбного цеха, производительностью 600 кг/ч

1. Машинно-аппаратурная схема приготовления котлет домашних

Технология приготовления: Из готовой котлетной массы разделывают изделия овально-приплюснутой формы с заостренным концом (котлеты) толщиной 2-2,5 см. Котлеты можно приготовить с добавлением репчатого лука и чеснока...

Гидроприводы. Основные понятия и определения

8. Гидроприводы с машинно-дрюссельным управлением

Гидроприводом с машинно-дроссельным управлением называется гидропривод, в котором управление параметрами движения выходного звена осуществляется регулирующим гидроаппаратом и объемной гидромашиной (чаще всего - регулируемым насосом)...

Модернизация сепаратора центробежного для осветления вина для винодельческого производства мощностью 1 млн. дал/год

1.3 Описание машинно-аппаратурной схемы

Транспортное средство 1 доставляет виноград на завод и через бункер-питатель 2 виноград поступает в дробилку - гребнеотделитель 3; гребни отправляются на утилизацию, а остальная масса насосом для мезги 4 перекачивается в стекатель 5...

Проект участка приготовления сахарного сиропа производственной мощностью 1500 тонн в год

1. Машинно-аппаратурная схема производства

Аппарат служит для получения карамельной массы и состоит из трёх частей: греющей, выпарной и ловушки, соединённых между собой трубопроводом. Греющая часть представляет собой сварной стальной цилиндр...

Производственная линия приготовления хлеба

5. Аппаратурная схема приготовления жидких дрожжей

В зависимости от варианта производства жидких дрожжей (без разбавления водой и с разбавлением водой) аппаратурно-технологическая схема бывает двух типов...

Разработка лабораторного регламента производства изотонического раствора натрия хлорида 0,9% для инъекций (на 1000 л в ампулах по 10 мл)

4 Аппаратурная схема производства

Рисунок 1. Схема аппарата АП-2М2 для наружной мойки ампул. 1- корпус; 2 - промежуточная емкость; 3 - кассета с ампулами; 4 - душирующее устройство; 5 - крышка; 6 - рабочая емкость; 7 - система клапанов. Рисунок 2...

Реконструкция нефтехозяйства ООО СХП "Золотая Нива"

1.3 Состав машинно-тракторного парка

Тракторный парк предприятия представлен в таблице 1.4. Таблица 1.4 Состав тракторного парка Марка трактора, комбайна Количество, шт...

Солодорастильный аппарат для башенной солодовни мощностью 50 тыс. тонн в год по товарному солоду

1.1 Технология и машинно-аппаратурная схема производства солода

На производство солода поступает очищенный и отсоритрованный ячмень, который перед проращиванием замачивают...

Солодорастительный аппарат для башенной солодовни мощностью 50 тыс. тонн в год по товарному солоду

1.1 Технология и машинно-аппаратурная схема производства солода

На производство солода поступает очищенный и отсоритрованный ячмень, который перед проращиванием замачивают...

Технология изготовления белых виноматериалов

1.3 Технология изготовления готовой продукции. Машинно-аппаратная схема линии производства белых виноматериалов.

Виноматериалы получают в результате спиртового брожения продуктов первичной переработки винограда. Стадии технологического процесса. Производство виноматериалов включает следующие основные стадии и операции: - Приемка...

Технология производства сливочного масла

1.3 Описание машинно-аппаратурной схемы производства

Линия для производства сливочного масла способом сбивания сливок начинается с комплекса оборудования для приемки и хранения молока, в состав которого входят насосы, емкости, приемные ванны и весы...

Усовершенствование солодорастильного аппарата ящичного типа для солодовни мощностью 20 тыс. тонн в год по товарному солоду, обеспечивающего снижение энергозатрат при получении солода высокого качества

1.1 Технология и машинно-аппаратурная схема производства солода

Приготовление солода -- сложный комплекс специфических процедур, состоящий из следующих стадий: - очистка и сортировка зерна; - мойка...

prod.bobrodobro.ru

3. Описание машинно-аппаратурной схемы производства. Проект цеха кондитерской фабрики по производству трехслойного мармелада, конфет куполообразной формы и зефира производительностью 3,260 тыс. т/год

Похожие главы из других работ:

Выпарная установка для концентрирования квасного сусла

1.6.2 Описание схемы выпарной установки

В состав выпарной установки для упаривания квасного сусла входят: аппараты выпарные трубчатые плёночного типа, аппараты роторные плёночные с шарнирными лопатками, теплообменники типа “труба в трубе...

Модернизация технологической линии производства вареных колбас на ОАО "Борисоглебский мясокомбинат"

1.1.6 Машинно-аппаратурная схема производства вареных колбас

Машинно-аппаратурная схема линии ДП-260602-91-2008-ФИШ-00.00.000 Т3. На столе поз.1 мясо режется на куски 0,05-0,1 кг и загружается измельчение в волчок поз. 2, туда же загружаются посолочные ингредиенты. Основным устройством волчка является режущий механизм...

Организация производственного и материально–технического снабжения на предприятии

2. Описание схемы процесса обслуживания на предприятии

Перед началом работы необходимо подготовить контактную зону к обслуживанию. В первую очередь производится уборка помещения. Затем осуществляется подготовка посуды и приборов к сервировке (полировка посуды)...

Особенности хлебопекарного производства

5. Описание технологической схемы хлебопекарного производства

Замес теста>Брожение>Обминка теста>Брожение>Деление теста на куски>Округление кусков>Предварительная расстойка> Формование тестовых заготовок>Окончательная расстойка>Выпечка>Охлаждение> хранение хлебаМуку на...

Особенности хлебопекарного производства

6. Машинно-аппаратные схемы получения хлеба

Хлебопекарные предприятия вырабатывают продукцию широкого ассортимента...

Проект пекарни производительностью 1,6 т/c

2.2 Описание технологической схемы производства

тесто хлеб рецептура макаронный Процесс производства подового хлеба их ржано-пшеничной муки и включает следующие стадии: прием...

Производство подового хлеба

2.1 Машинно-аппаратурная схема линии производства подового хлеба

Машинно-аппаратурная схема линии производства подового хлеба -- одного из массовых видов хлеба из пшеничной муки показана на рис. 1 (Приложение 1). Муку доставляют на хлебозавод в автомуковозах, принимающих до 7...В т муки...

Производство пшеничного хлеба

2.2 Описание технологической схемы

Технологическая схема производства формового хлеба из пшеничной муки показана на рис. 1. На производство мука доставляется специализированным транспортёром...

Расчет поточной линии по производству баранок простых и горчичных

1.8 Описание механизированной схемы производства баранок

Муку доставляют на хлеб завод в авто-муковозах, принимающих до 1-2 т. Мука поступает в силосы для хранения, затем просеивают через фильтры и попадает в производственный бункер. Сырье (дрожжи, соль, сахар и молочная сыворотка) хранят в сборниках...

Технологическая схема производства булочки с маком

2.1. Описание аппаратурно-технологической схемы

Булочки с маком массой 0,1 кг готовятся из пшеничной муки 1 сорта по ГОСТ 52189-03 и вырабатываются по ГОСТ 27 844-88. Также в состав входит следующее сырье: дрожжи прессованные хлебопекарные ГОСТ 171-81, соль поваренная пищевая ГОСТ 13830...

Технология концентрирования соков методом вымораживания

Описание аппаратурно-технологической схемы

На рисунке 2 представлена технологическая установка процесса кристаллизации. Кристаллизации состоит из двух основных узлов (циклов). Узел кристаллизации включает в себя скребковый кристаллизатор и резервуар роста...

Технология производства вареной колбасы

3. ОПИСАНИЕ СХЕМЫ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

Главными задачами проектирования функциональной схемы контроля процесса производства вареных колбас являются получение информации о состоянии технологического процесса и оборудования; контроль технологических параметров...

Технология производства пастилы "Клюквенная"

2. Машинно-аппаратурная схема производства пастилы «Клюквенная»

Механизированная поточная линия производства пастилы с безлотковой разливкой приведена на рисунке 6. Предназначена для производства пастилы с безлотковой разливкой...

Технология производства хлеба "Дарницкого"

7. Машинно-аппаратурная схема производства хлеба «Дарнцкого»

На рис. 1 приведена машинно-аппаратурная схема производства ржаного хлеба. На производство мука подаётся специализированным транспортом. Для разгрузки ёмкость автомуковоза подключают с помощью гибкого шланга к приёмному щитку 8...

Экспертиза качества сахара

1.3 Описание технологической схемы производства сахара-песка

В современных тепловых схемах переработки свеклы предусматривается: 5 или 6-ти корпусная выпарная станция с пленочно-прямоточными аппаратами; концентрация сиропа из последнего корпуса выпарной станции - 72…75% СВ; питание экстрактора -...

cook.bobrodobro.ru

Технологическая линия производства вафель

Характеристика продукции, сырья и полуфабрикатов. Вафли — мучные кондитерские изделия, представляющие собой тонкие выпеченные листы, прослоенные начинкой или без нее. Вафельные листы обладают специфическим свойством издавать хруст при раскусывании. Это обусловлено низким содержанием влаги, рифленой клетчатой поверхностью и мелкопористой внутренней структурой листов. Вафельные листы являются составной частью вафель, вафельных тортов, конфет на вафельной основе и др. Вафельные листы и стаканчики применяют при производстве мороженого.

В состав рецептуры вафельных листов входят мука пшеничная, питьевая вода, соль, гидрокарбонат натрия (сода), а также растительное масло и лецитин — натуральный эмульгатор. Два последних компонента могут быть заменены яйцепродуктами.

Для прослойки вафель применяют жировые, пралиновые, фруктовые, помадные и другие начинки. Наибольшее количество вафель вырабатывают с жировыми начинками, представляющими собой однородную, пышную, хорошо взбитую массу. Рецептура жировой начинки включает жир, сахарную пудру, лецитин, крошку (измельченные обрезки вафель), вкусовые добавки (эссенции, лимонная кислота), а также красители.

Особенности производства и потребления готовой продукции. В настоящее время для производства вафель применяют поточные линии, в которых непрерывные процессы выпечки вафельных листов, намазки и резки вафельных пластов сопряжены с порционным приготовлением вафельного теста и жировых начинок. Разработаны также способы и оборудование для непрерывного приготовления вафельного теста и жировых начинок.

Особенностью производства вафельных листов является их формование методом отливки и выпечка в полости между двумя металлическими плитами, сопряженными с зазором 2...3 мм. Качество выполнения этих операций существенно зависит от точности дозирования порции теста при подаче его на формование, обусловленной низкой вязкостью теста Тесто с большой вязкостью неточно дозируется, кроме того, оно медленно и неравномерно растекается по поверхности плиты формы, в результате вафельные листы имеют различную толщину и неравномерно выпекаются.

Свойства вафельного теста зависят от рецептуры и технологии производства. Количество и качество клейковины, содержащейся в муке, оказывают большое влияние на вязкость теста. Оптимальную вязкость имеет вафельное тесто, приготовленное из «слабой» муки, содержащей не более 32 % слабой клейковины. «Слабой» считают муку, которая при замесе теста нормальной консистенции поглощает относительно мало воды. Тесто из такой муки в процессе замеса и технологической обработки изменяет свои физические свойства в направлении снижения вязкости.

Для снижения вязкости вафельного теста необходимо ограничить набухаемость белковых веществ, содержащихся в муке. Этому способствуют имеющиеся в составе рецептуры жиросодержащие компоненты. Положительный эффект их применения достигается при условии образования жировой прослойки между наибольшим числом частиц муки, находящейся в тесте. Для этого необходимо диспергировать и гомогенизировать жиросодержащие компоненты, т.е. добиться тонкого измельчения жировой фазы и равномерного распределения ее в объеме теста.

При диспергировании жиров требуется не только измельчить частицы жира, но и исключить их повторное слипание. Это достигается при введении в состав рецептуры эмульгаторов — поверхностно-активных веществ, обладающих способностью при введении в небольших количествах способствовать образованию стойких жировых эмульсий (смесей воды и жира). Следует отметить, что диспергирование и гомогенизация жиросодержащих компонентов не только обеспечивают снижение вязкости вафельного теста, но и позволяют уменьшить его влажность, сократить количество оттеков при формовании и исключить прилипание выпеченных вафельных листов к формам.

Консистенция вафельного теста существенно зависит от влажности, температуры и продолжительности замеса. Необходима минимальная влажность теста, при которой обеспечивается устойчивая дисперсная система, не образующая агрегатов из частиц муки. При температуре выше 20 °С увеличивается вязкость теста вследствие большой набухаемости белков клейковины, а при сокращении продолжительности замеса тесто имеет неравномерную густую консистенцию.

В процессе выпечки необходимо удалить из теста значительное количество влаги (180 % к массе сухого вещества). Вследствие большой поверхности выпаривания в вафельных формах и небольшой толщины листов процесс выпечки продолжается в течение 2.. .3 мин при температуре поверхности плит 150... 170 °С. Наиболее интенсивная влагоотдача наблюдается в начале выпечки. Вафельное тесто с первых секунд выпечки должно получать от греющих поверхностей вафельной формы наибольшее количество теплоты. Это приведет к интенсивному массообмену в контактном слое и к наибольшей влагоотдаче теста.

Особенностью выпечки вафельного полуфабриката является то, что разрыхление теста происходит благодаря бурному парообразованию. Использование химических разрыхлителей (гидрокарбоната натрия) незначительно влияет на образование пористой структуры листа, но позволяет увеличить хрупкость листов.

В конце выпечки, когда происходит удаление адсорбционно связанной влаги, затраты теплоты следует уменьшить, так как интенсивный подвод теплоты приводит к обугливанию изделий в результате резкого повышения температуры поверхности листа, примыкающего к вафельной форме. Хорошо выпеченный лист легко снимается с вафельной формы, обладает нормальным цветом и хрупкостью, что и характеризует момент окончания процесса выпечки.

Большое значение для получения вафельных листов высокого качества имеет процесс охлаждения их после выпечки. На некоторых предприятиях вафельные листы после выпечки складывают в стопки и помещают для длительной выстойки (до 10 ч) в теплую камеру. При этом способе выстойки все листы искривляются, а часть листов растрескивается. Листы такого качества можно намазывать начинкой только на малопроизводительных валковых машинах, требующих значительных затрат ручного труда.

Охлаждение вафельного листа (каждого в отдельности) при температуре и относительной влажности воздуха в помещении является наиболее рациональным режимом охлаждения, так как при этом увеличивается площадь теплоотдачи и за счет этого продолжительность охлаждения сокращается до 2.. .3 мин. Этот способ охлаждения предотвращает искривление вафельных листов и позволяет применять машины для автоматизированной намазки листов начинкой.

Вафли заворачивают во влагостойкие, жиро- и маслонепроницаемые упаковочные материалы: пергамент, пергамин, полимерная или комбинированная пленка и др. Срок хранения вафель с жировыми начинками составляет от двух до шести месяцев в зависимости от свойств применяемого жира и вида упаковки.

Стадии технологического процесса. Приготовление вафель с начинкой можно разделить на следующие основные стадии и операции:

— подготовка сырья к производству: хранение, смешивание, просеивание и дозирование муки; подготовка питьевой воды; приготовление водного раствора смеси соли и соды, смеси растительного масла и лецитина и последующего приготовления из этих компонентов концентрированной эмульсии для теста; измельчение сахара-песка и вафельных обрезков; приготовление водного раствора смеси лимонной кислоты и эссенции, смеси жира и лецитина и последующего приготовления из этих компонентов эмульсии для начинки;

— приготовление вафельного теста: дозирование муки, воды и концентрированной эмульсии; замес вафельного теста;

— приготовление начинки: дозирование жира, сахарной пудры и эмульсии; замес начинки;

— дозирование вафельного теста, отливка порций теста в вафельные формы и выпечка вафельных листов;

— охлаждение вафельных листов;

— приготовление вафельных блоков;

— охлаждение вафельных блоков;

— резка вафельных блоков на заготовки;

— упаковывание вафель в потребительскую и торговую тару.

Характеристика комплексов оборудования. Начальные стадии технологического процесса производства вафель с начинками выполняются при помощи комплексов оборудования для измельчения сахара-песка и вафельных обрезков, приготовления эмульсий для теста и начинки. В состав этих комплексов входят ударно-центробежные и валковые мельницы, растворители, обогреваемые емкости с мешалками, а также оборудование для дозирования рецептурных компонентов.

Два следующих комплекса выполняют замесы вафельного теста и начинки. Они состоят из дозирующего оборудования и месильных машин.

Ведущий комплекс оборудования линии предназначен для получения заготовок вафель и содержит оборудование для формования, намазки, охлаждения и резки вафельных пластов.

В заключительный комплекс линии входит оборудование для упаковывания вафель в потребительскую и торговую тару.

На рис. показана машинно-аппаратурная схема линии производства вафель с жировыми начинками, в состав которой входит оборудование для непрерывного приготовления вафельного теста и начинок.

Рис. Машинно-аппаратурная схема линии производства вафель

Устройство и принцип действия линии. Приготовление теста непрерывным способом осуществляется путем предварительного приготовления эмульсий из всех компонентов рецептуры, за исключением муки, и последующего смешивания ее с мукой.

Приготовление эмульсии производят следующим образом. В эмульсатор 22 периодического действия с Т-образными лопастями с частотой вращения 270 мин-1 сначала загружают желток или меланж, предварительно разведенный в воде в соотношении 1:1, затем растительное масло, пищевые фосфатиды, гидрокарбонат натрия (соду) в виде 7,5 %-ного раствора, соль и перемешивают в течение 10... 15 мин. К полученной из распределительного бака 4 через кран 5 с помощью порционного дозатора 6 добавляют примерно 5 % общего количества воды, идущей на замес теста, и перемешивают еще 5 мин. Полученную концентрированную эмульсию подают насосом 21 через фильтр 20 в расходную емкость 12 с мешалкой, откуда она поступает в бачок постоянного уровня 19. Бачок обеспечивает стабильный напор на всасывающей линии плунжерного насоса-дозатора 18, направляющего эмульсию в гомогенизатор 11. В нем при интенсивном перемешивании в небольшом объеме концентрированная эмульсия смешивается с оставшимся количеством воды, подаваемой из дозатора 3 непрерывного действия.

После гомогенизатора 11 разбавленная эмульсия непрерывно поступает в вибрационный смеситель 17. Туда же из бункера 1 дозатором 2 непрерывно подается просеянная мука. Непрерывное интенсивное смешивание разбавленной эмульсии с мукой при одновременном воздействии направленных вибрационных колебаний позволяет ускорить приготовление вафельного теста.

Из приемного бачка смесителя готовое тесто с помощью насоса процеживается через фильтр и подается в расходный бачок вафельной печи 28. Температура готового теста должна быть не выше 20 °С, влажность 58...65 %. Формование вафельных листов осуществляется путем отливки заданной порции теста непосредственно в формы печи 28. Тесто заполняет внутреннюю полость толщиной 2.. .3 мм между металлическими плитами вафельной формы. Стабилизация формы листа происходит в результате удаления влаги при выпечке. Температура выпечки составляет 170.. .210 °С, продолжительность выпечки 2...3 мин, влажность выпеченного вафельного листа 0,7... 1,3 %, его масса — 48...52 г.

Вафельные листы из печи 28 подаются на люльки конвейера 29 и охлаждаются до температуры воздуха в помещении цеха, а затем поступают в намазывающую машину 30.

Непрерывное приготовление начинки осуществляется следующим образом. Вафельные обрезки и оттеки предварительно измельчают в меланжере 27, а затем в пятивалковой мельнице 26. Полученная вафельная крошка подается шнековым дозатором 25 в смеситель 24. В него же из темперирующей машины 9 с помощью дозатора 10 подается расплавленный жир (около 20 % общего его количества, идущего на приготовление начинки), в котором растворяют лецитин. В приемную воронку смесителя 24 дозируют также растворы лимонной кислоты, ароматизирующей эссенции и красителя. В результате смешивания этих компонентов получается пастообразная эмульсия, которая шестеренчатым насосом подается через фильтр в дозатор непрерывного действия 14. Из него эмульсию дозируют в вибросмеситель 23.

Жир (в блоках) подают в темперирующую машину 9 и после перевода в жидкообразное состояние большая часть жира насосом непрерывно подается в охладитель 15 через сетчатый фильтр 16.

Благодаря охлаждению до 20.. .23 °С и механической обработке жир приобретает сметанообразную консистенцию с большим количеством центров кристаллизации и непрерывно загружается в вибрационный смеситель 23.

Сахар-песок из бункера 7 дозатором 8 подается в микромельницу 13, откуда в виде пудры направляется в вибросмеситель 23.

В результате интенсивной обработки смеси вышеперечисленных рецептурных компонентов в вибросмесителе 23 образуется пышная, взбитая жировая начинка. Она насосом через сетчатый фильтр подается в приемную воронку намазывающей машины 30.

В этой машине при помощи намазывающих механизмов на листы наносится слой начинки, а после укладки намазанных листов в стопки образуются многослойные вафельные пласты. На выходе из машины 30 пласты укладывают на люльки конвейера охлаждающего аппарата 31, а затем штабелером 32 в стопки. Далее пласты разрезают на отдельные изделия при помощи резальной машины 33. Заверточной машиной 34 вафли упаковывают в пакеты или пачки, которые затем укладывают в гофрокороба, заклеиваемые машиной 35. Готовая продукция направляется на склад.

Похожие статьи

znaytovar.ru

2. Машинно-аппаратурная схема производства пастилы «Клюквенная». Технология производства пастилы "Клюквенная"

Похожие главы из других работ:

Анализ типовой технологической линии производства кефира резервуарным способом с охлаждением продукта в резервуарной емкости для сквашивания молока и фасовкой в полиэтиленовые пакеты

3. Технологическая схема производства

Технологическая схема процесса производства кефира представлена на рисунке 1. Рисунок 1 - Технологическая схема производства кефира Существует два способа производства кефира - резервуарный и термостатный...

Модернизация технологической линии производства вареных колбас на ОАО "Борисоглебский мясокомбинат"

1.1.6 Машинно-аппаратурная схема производства вареных колбас

Машинно-аппаратурная схема линии ДП-260602-91-2008-ФИШ-00.00.000 Т3. На столе поз.1 мясо режется на куски 0,05-0,1 кг и загружается измельчение в волчок поз. 2, туда же загружаются посолочные ингредиенты. Основным устройством волчка является режущий механизм...

Особенности хлебопекарного производства

6.1 Машино -аппаратурная схема производства подового хлеба

На рисунке 4 приведена схема приготовления подового хлеба из пшеничной муки I сорта. На производство мука доставляется специализированным транспортом. Для разгрузки емкость автомуковоза подключают с помощью гибкого шланга к приемному щитку 8...

Особенности хлебопекарного производства

6.2 Машино-аппаратурная схема производства формового хлеба

На рисунке 5 приведена машинно-аппаратурная схема производства формового хлеба из пшеничной муки. Здесь применен интенсивный замес жидкой опары и теста. Подготовка муки, воды, дрожжей и других добавок производится так же...

Проект цеха кондитерской фабрики по производству трехслойного мармелада, конфет куполообразной формы и зефира производительностью 3,260 тыс. т/год

3. Описание машинно-аппаратурной схемы производства

3.1 Подготовка сырья на производство Для бестарного хранения сахар-песок влажностью 0,02-0,04% поступает па предприятие в автосахаровозе, ссыпается в приемную весовую воронку и передается в силосы ХЕ-233(3) шнековым конвейером...

Производство подового хлеба

2.1 Машинно-аппаратурная схема линии производства подового хлеба

Машинно-аппаратурная схема линии производства подового хлеба -- одного из массовых видов хлеба из пшеничной муки показана на рис. 1 (Приложение 1). Муку доставляют на хлебозавод в автомуковозах, принимающих до 7...В т муки...

Структура и производственная деятельность хлебопекарни ОАО РАО Алексеевское

3.1Технологическая схема производства

Хлебозаводы, пекарни, цеха по производству сухарных, бараночных, мучных кондитерских изделий и другой продукции, основным сырьем для которых является мука...

Технология производства пастилы "Клюквенная"

1. Технология производства пастилы «Клюквенная»

пастила...

Технология производства пастилы "Клюквенная"

1.2 Рецептура пастилы «Клюквенная»

Форма изделий - прямоугольные бруски темно-розового цвета, обсыпанные сахарной пудрой. Выпускается весовой и расфасованной. В 1 кг содержится не менее 60 штук. Влажность 15% (+3; -1%). Таблица 1 Наименование сырья Содержание су- хих веществ...

Технология производства пастилы "Клюквенная"

3. Операторная модель производства пастилы «Клюквенная»

Описание операторной модели производства пастилы «Клюквенная» (рисунок 7). Таблица 4 подсистема оператор А Подсистема образования изделий с показателями качества...

Технология производства пастилы "Клюквенная"

4. Основные физико-химические процессы, протекающие при производстве пастилы «Клюквенная»

...

Технология производства пирожного "Солнышко"

5. Технологическая схема производства

Организации хлебопекарни предполагает производство хлебобулочных изделий, а так же производство кондитерских изделий. Технологии производства хлебобулочных изделий не стоят на месте и непрерывно развивают новые направления...

Технология производства полукопченых колбас

3. Технологическая схема производства

1.Подготовка сырья 2.Обвалка и жиловка 3.Посол мяса 4.Приготовление фарша 5.Шприцевание 6.Осадка батонов 7.Термическая обработка 8.Контроль качества готовой продукции 9.Упаковка ,маркировка 10.Хранение 11...

Технология производства хлеба "Дарницкого"

7. Машинно-аппаратурная схема производства хлеба «Дарнцкого»

На рис. 1 приведена машинно-аппаратурная схема производства ржаного хлеба. На производство мука подаётся специализированным транспортом. Для разгрузки ёмкость автомуковоза подключают с помощью гибкого шланга к приёмному щитку 8...

Физико-химические основы производства конфет "Трюфель"

2.1 Технологическая схема производства

Технологическая схема производства конфет «Трюфель» включает следующие операции: - подготовка сырья к производству; - приготовление шоколадной массы; - приготовление конфетной массы; - темперирование конфетной массы; - сбивание конфетной...

cook.bobrodobro.ru

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»