Характеристика сырья как объекта переработки в муку. Лекция переработка зерна в муку

23.Технологические процессы подготовки и переработки зерна в муку.

Технологический процесс на мукомольном заводе представляет собой многоуровневую систему, отдельные части которой находятся в сложном взаимодействии. Весь процесс помола расчленяется на ряд подсистем с конкретными задачами для каждого этапа.

При помоле зерна в муку простого помола -обойную, измельчается все зерно, включая оболочки и зародыш. В данном случае весь помол ограничивается одним этапом измельчения и сортирования продуктов. При произ-ве сортовой муки тонкому измельчению подвергают только крахмалистую часть эндосперма, а оболочки и алейроновый слой зерна направляются в отруби в виде крупных частиц.

При подготовке зерна к простому помолу основное внимание уделяют выделению из зерновой массы примесей. Для этого используют воздушно- ситовые сепараторы (один или два прохода), камнеотборник, триеры. Обработку поверхности зерна ведут на обоечных машинах с абразивным цилиндром - один или два прохода. Вместо обоечных машин применяют также шелушители типа ЗШН, при этом удаляют 2... 4% оболочек; в результате мука получается с пониженным содержанием клетчатки, зольность ее также снижается. Если при использовании обоечных машин зольность зерна в конце очистки уменьшается примерно на 0,07%, то при шелушении зерна на машинах ЗШН достигается снижение зольности на 0,09...0,12%. ГТО по методу холодного кондиционирования производят лишь в том случае, если его исходная влажность ниже 14%. Рекомендуется, чтобы перед измельчением влажность зерна пшеницы равнялась 15,5... 16,0%, аржи-14,5... 15,0%. В начале и в конце процесса подготовки зерна устанавливают автоматические весы для учета количества зерна.

При сортовом помоле процесс подготовки предъявляет повышенные требования. Осуш-ся последовательно на воздушно-ситовом сепараторе, камнеотбор-нике, триерах, обоечной машине, провеивают на аспираторе и на ГТО. Основным вариантом ГТО явл. Холодное кондиционирование. Перед измельчением обязательно проводят доувлажнение зерна на 0,3... 0,5% и отволаживают в теч. 20.. .40 мин.

Процесс помола состоит из трех этапов.

Первый- драной процесс. Состоит из двух этапов. На первом осуществляется интенсивное измельчение, эндосперм нзвле ется в виде крупок, дунстови, частично муки. На втором этапе обрабатывают продукты с низким содержанием эндосперма.

Второй- объединенный си-товеечный и шлифовочный процесс. На ситовеечные машины поступает смесь различных по крупности крупок которые выделяемые проходом сит могут направляться на размол. Некоторое кол-во продуктов с высоким содержанием оболочек возвращают в драной процесс.

Заключительным является размольный процесс. Его основная задача- интенсивное измельчение поступающих из других процессов низкозольных мелких крупок и дунстов. Структурно он разделяется на три этапа, на каждом из которых измельчаются различные по добротности продукты. Оставшиеся не измельченными дунсты передают с одной системы на другую. В конце схемы размольного процесса сходовые продукты с последних систем дополнит. Обрабатывают или отправляют в отруби, если в них мало эндосперма. Основное количество муки самого высокого качества получают на первом этапе. Высокий эффект размольного процесса достигается при условии формирования поступающих на измельчающие машины потоки продуктов строго по крупности и добротности. Чем выше выравненное и, потоков продуктов по этим показателям, тем интенсивнее процесс измельчения и тем выше извлечение муки высшего качества

studfiles.net

Лекционный курс Технология хранения и переработки сельскохозяйственной продукци (5 лекций)

Страница 19 из 30

Ягоды. Смородина и крыжовник хранятся около одного месяца, малина и земляника при оптимальных условиях – лишь несколько суток. Оптимальная температура хранения ягод 0 оС, относительная влажность воздуха 90-95 %. Хранят их в лотках с небольшим слоем укладки – 5-10 см. Применение РГС значительно увеличивает сроки хранения ягод.

Лекция 4

ПЕРЕРАБОТКА ЗЕРНА И МАСЛОСЕМЯН

Переработка зерна и маслосемян является экономически выгодной отраслью, позволяющей сельскохозяйственным предприятиям получать дополнительные денежные доходы от продажи готовых продуктов (муки, круп, растительных масел) по сравнению с реализацией зерна в качестве сырья.

1. Производство муки

1.1. Виды помолов, ассортимент и выход муки

Мука – ценный пищевой продукт, получаемый в результате измельчения зерна различных культур. Вид муки определяется культурой, из которой она получена. Наибольшее значение имеет пшеничная хлебопекарная и макаронная мука. Мука получается в результате помола – совокупности процессов и операций, проводимых с зерном и образующимися при его измельчении промежуточными продуктами.

Все помолы подразделяют на разовые и повторительные. Разовые названы так потому, что зерно превращается в муку после однократного его пропуска через измельчающую машину (жерновые постава и молотковые дробилки). При разовых помолах вырабатывают обойную муку (без просеивания оболочек) установленного выхода и серую сеяную муку с отсеиванием на густых ситах.

В современном мукомолье применяются только повторительные помолы, при которых мука получается за несколько пропусков через измельчающие и сортирующие машины. Последовательные воздействия на зерно обеспечивают постепенное измельчение, при котором более хрупкий, чем оболочки, эндосперм скорее превращается в муку. Таким образом, принцип переработки зерна в муку заключается в многократном избирательном измельчении эндосперма и сортировании продуктов измельчения после каждого его этапа с постепенным извлечением муки и отделением оболочек (отрубей).

Вырабатывают следующие сорта пшеничной хлебопекарной муки: высшего, первого, второго сортов и обойная (без просеивания оболочек зерна, получается в результате простого помола). Сорт муки определяется количественным соотношением содержащихся в нем анатомических частей зерна. Это значит, что при сортовых помолах мука высшего сорта вырабатывается из центральной части эндосперма зерна пшеницы, мука первого сорта – из середины, а мука второго сорта – из периферийной части.

В зависимости от количества получаемых сортов муки сортовые помолы бывают односортные, двухсортные и трехсортные. Для каждого помола и сорта муки установлен определенный выход муки (в % от массы переработанного зерна). Существуют следующие выходы пшеничной муки: обойная – 96 %, второго сорта (односортная) – 85 %, первого сорта (односортная) – 72 %, двух и трех-сортная – 75 и 78 %.

1.2. Пищевая ценность и требования к качеству муки

В связи с тем, что мука разных сортов выделяется из различных частей зерна, она отличается по химическому составу, биологической ценности, питательности и усвояемости. Мука обойная и второго сорта содержит больше белков, жиров, клетчатки, минеральных (зольных) веществ и витаминов и поэтому имеет более высокую биологическую ценность. Однако усвояемость и энергетическая ценность муки высшего и первого сортов значительно выше. Средняя калорийность пшеничной муки высоких сортов составляет 1372 кДж, или 325 ккал на 100 граммов.

Качество муки всех выходов и сортов нормируется стандартом и характеризуется довольно большим числом показателей, которые разделяют на две группы: 1) не зависящие от выхода и сорта муки, то есть по ним к муке предъявляют единые требования; 2) нормируемые неодинаково для муки разных выходов и сортов.

Важнейшими из показателей качества первой группы являются:

Свежесть. Свежая мука должна обладать слабым специфическим мучным запахом и пресным вкусом. Все посторонние запахи и привкусы свидетельствуют о некондиционности продукта.

Хруст . Недопустимый дефект, ощущаемый при разжевывании муки и передающийся хлебу, свидетельствует о повышенном содержании минеральных примесей и нарушении технологии помола.

Влажность . Не должна превышать 15 %. При более высокой влажности мука плохо хранится, легко прокисает, плесневеет и самосогревается, при очень низкой влажности (9-11 %) быстро прогоркает при высокой температуре хранения.

Зараженность вредителями хлебных запасов не допускается, при обнаружении любого из вредителей мука считается нестандартной.

Вредные примеси . Допустимы в строго определенных пределах – не более 0,05 %. Их определяют в зерне перед размолом.

Металломагнитные примеси . Допускается их содержание не более 3 мг на 1 кг муки.

Показатели качества второй группы характеризуются следующими данными:

Цвет. Мука высшего сорта имеет белый цвет с кремовым оттенком, первого сорта – белый с желтоватым оттенком, второго сорта – белый с сероватым оттенком, а обойная мука – коричневатый оттенок, с заметными частицами оболочек зерна.

Зольность . У муки высшего сорта не более 0,55 %, первого сорта – 0,75 %, второго сорта – 1,25 %, у обойной муки – 2 %.

Содержание сырой клейковины . Самое высокое ее количество (І-ІІ группа) в муке первого сорта (не ниже 25 %), самое низкое – в обойной муке.

Крупность помола . Определяется путем просеивания муки через сита определенных номеров. Чем выше сорт муки, тем из более равномерных и мелких частиц она состоит.

studyes.com.ua

Характеристика сырья как объекта переработки в муку — МегаЛекции

Введение

В агропромышленном комплексе Республики Беларусь значительное место принадлежит зерноперерабатывающей промышленности. Мукомольную, крупяную и комбикормовую промышленности считают важным звеном этого комплекса, поскольку они обеспечивают производство основных продуктов питания людей – муки и крупы, а также обеспечивают получение комбикормов для кормления животных, птицы и т. д.

Основным сырьем для производства муки, крупы и комбикормов служит зерно. Производство зерна и его переработка с древнейших времен занимали важное место в жизни людей. На основе современных технологий и оборудования достигнут высокий уровень реализации технологического потенциала зерна. Дальнейшее развитие зерноперерабатывающей промышленности направлено на создание многофункционального технологического оборудования, упрощение технологических схем, сокращение процесса, снижение эксплуатационных и энергетических затрат. Рыночные условия диктуют расширение ассортимента муки и крупы, в том числе специальных сортов: для диетического питания, детского питания, для мучных кондитерских изделий и т.п.

В конспекте лекций по дисциплине «Технология муки, крупы и комбикормов» описаны основные свойства сырья, влияющие на качество готовой продукции; теоретические научные основы процессов, происходящих при переработке зерна и других видов сырья в готовую продукцию; основы технико-экономической оценки технологических процессов производства муки, крупы и комбикормов; рассмотрены технологические схемы переработки зерна в муку и крупу, технологические схемы производства комбикормов.

Технология муки

Продукция мукомольного производства

Вырабатываемая на мукомольных заводах Республики Беларусь продукция делится на три категории: основные продукты, побочные продукты, и отруби. К основным продуктам относят: мука, крупа, крупка, отруби пищевые, хлопья зародышевые пшеничные пищевого назначения.

Мука вырабатывается из зерна пшеницы, ржи, тритикале, а также из смеси двух зерновых культур – пшеницы и ржи, ржи и тритикале. В небольших количествах вырабатывают муку из овса, гречихи, кукурузы, ячменя и других культур. Вырабатывают следующие виды и сорта муки.

Из зерна пшеницы вырабатывают:

–муку пшеничную общего назначения следующих сортов: крупка, экстра, высший отборный, высший, крупчатка, первый отборный, первый, второй отборный, второй, обойная;

–муку пшеничную с высоким содержанием отрубянистых частиц;

–муку макаронную – высшего сорта (крупку), первого сорта (полукрупку) из твердой и мягкой пшениц;

–муку второго сорта из твердой пшеницы.

Из зерна ржи: –муку ржаную хлебопекарную сеяную, обдирную, обойную;

Из зерна тритикале: –муку хлебопекарную сеяную, обдирную, обойную; муку тритикалевую высшего и первого сорта.

Наиболее высокие сорта пшеничной и ржаной муки содержат меньше белка, жира, клетчатки, пентозанов, золы и сахаров, чем мука второго сорта и обойная. Это объясняется тем, что мука высоких сортов формируется из внутренних слоев эндосперма, которые состоят в основном из крахмала и некоторого количества, белков высокого качества.

Мука высоких сортов имеет наименьший средний размер частиц. В ней меньше содержание водорастворимых веществ, учитывая повышенное качество белка. Мука высоких сортов пшеницы и ржи содержит минимальное количество витаминов группы В и минеральных веществ, которые находятся в периферических частях зерна и в нее не попадают.

Качество пшеничной и ржаной муки по химическому составу и другим показателям отличается, так ржаная мука содержит на 10...15 % меньше белков, которые в обычных условиях не образуют клейковину. Меньше в ржаной муке и крахмала в результате увеличения количества клетчатки, пентозанов, сахаров, слизей.

Основным отличительным признаком муки является цвет, который выражается в единицах белизны или органолептической оценкой. Цвет муки меняется в зависимости от содержания в ней периферийных частей – оболочек, которые отличаются от эндосперма цветом. Чем больше в муке частиц оболочек, тем ниже сорт муки и хуже ее качество.

Качество муки оценивают также крупностью, количеством и качеством клейковины, а также рядом других показателей. Хлебопекарные свойства пшеничной муки оцениваются количеством и качеством клейковины и числом падения.

Рассмотренные выше показатели качества индивидуальны для различных сортов муки из пшеницы, ржи и тритикале. Помимо индивидуальных существуют признаки и показатели качества, которые носят общий характер, т. е. они свойственны для муки любого сорта, назначения, независимо из какого сырья она получена. Так, влажность муки должна быть не более 15,0 %.

Запах муки должен быть свойственен данной муке, без посторонних запахов, не затхлый, не плесневелый.

Вкус должен быть свойственен продукции из данного сырья и не должен иметь посторонних привкусов. Содержание минеральных примесей определяется путем разжевывания пробы муки. При этом не должно ощущаться хруста. Качество клейковины в муке должно быть не ниже II группы.

На мукомольных заводах также вырабатываются хлопья зародышевые пшеничные пищевого назначения и отруби пищевые.

К побочным продуктам мукомольных заводов относят: отруби, зернопродукты кормовые. Отруби получают при помолах пшеницы и ржи и тритикале после извлечения эндосперма.

Зернопродукты кормовые и отходы зерновые получают в подготовительном отделении мукомольного завода.

Характеристика сырья как объекта переработки в муку

Зерно является дорогим сырьем. В общих затратах на производство муки и крупы на долю зерна приходится более 90 %. Поэтому важно использовать зерно с наивысшей эффективностью, т. е. обеспечить максимальный выход готовой продукции, наилучшее ее качество при минимальных удельных эксплуатационных расходах.

Технологические свойства зерна в значительной степени определяются его структурой, соотношением масс анатомических частей, а также распределением по ним химических веществ: белков, крахмала, клетчатки и др. Особенности анатомического строения зерна оказывают решающее влияние на организацию и ведение технологии муки, крупы и комбикормов. Например, наличие глубоко проникающей бороздки у зерна пшеницы, ржи и тритикале существенно влияет на организацию избирательного измельчения крахмалистой части эндосперма при сортовом помоле. Все значения существенно варьируют. Например, содержание крахмалистого эндосперма в зерне пшеницы у разных партий различается на 8 %, в зерне ржи почти на 7 % и т.д. Поэтому неодинаковы и потенциальные мукомольные достоинства зерна. Для пшеницы можно принять, что в среднем содержание крахмалистого эндосперма равно 82,5 %, плодовых и семенных оболочек (в сумме) 7 %, алейронового слоя 8 %, зародыша со щитком 2,5 %.

На содержание эндосперма значительное влияние оказывает крупность зерна. Чем крупнее зерно, тем содержание эндосперма выше.

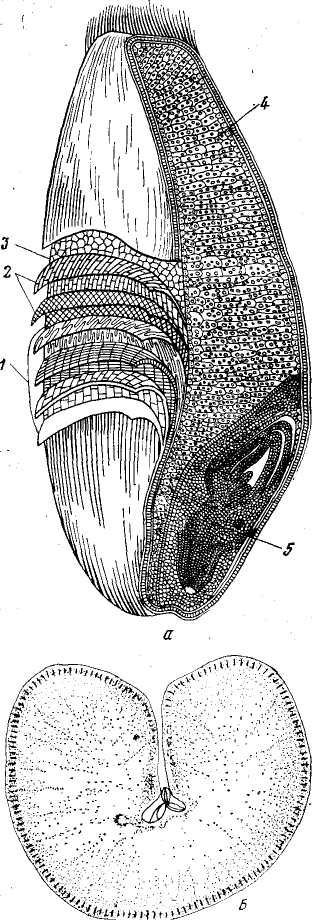

На рисунке 1 представлены продольный и поперечный разрезы зерновки пшеницы.

Анатомически зерновка делится на три части: эндосперм, зародыш и оболочки – защитный покров зерна. Каждая из этих частей, в свою очередь, также имеет сложное строение и состав. При производстве сортовой муки и крупы наружные покровы необходимо выделить в виде побочных продуктов (отрубей, мучки, лузги), а эндосперм зерна (ядро) превратить в готовую продукцию. Алейроновый слой – это часть (краевой слой) эндосперма. У пшеницы и ржи он обычно сформирован из одного ряда клеток, но иногда встречаются двойные клетки. Установлено, что зерно пшеницы с более развитыми оболочками отличается пониженными, мукомольными свойствами. С одной стороны, у такого зерна меньше эндосперма, с другой – затрудняется разделение эндосперма и наружных покровов зерна при помоле (ухудшается так называемая вымалываемость зерна).

При сортовом помоле требуется отделить внутреннюю часть эндосперма от алейронового слоя. Клетки алейронового слоя и зародыша сохраняют жизнедеятельность, в то время как клетки оболочек и крахмалистой части

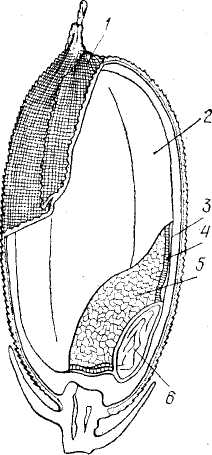

|

| Продольный разрез зерна-риса: 1 – цветковые пленки; 2 — ядро; 3 — плодовые и семенные оболочки; 4 — алейроновый слой; 5 — крахмалистая часть эндосперма; 6 — зародыш. |

Продольный (а) и поперечный (б) разрезы зерновки пшеницы:

1 — плодовые оболочки; 2 — семенные оболочки; 3 — алейрововый слой;

4 –крахмалистая часть эндосперма; 5 — зародыш

Рисунок 1 – Продольный и поперечный разрезы зерновки пшеницы

эндосперма омертвели. Эта особенность существенно влияет на все свойства зерна, что подробнее рассматривается при анализе его биохимических свойств.

Но особенно важное технологическое значение имеет микроструктура крахмалистой части эндосперма зерна, т. е. той части, которая является источником сортовой муки или крупы.

При формировании зерна в клетках эндосперма накапливаются запасные питательные вещества, главным образом крахмал и белок. Крахмал формируется в виде гранул сферической, эллипсоидальной или ограненной формы. Промежуток между гранулами полностью или частично заполнен белковыми веществами, которые образуют матрицу для гранул крахмала и цементируют их.

Физические свойствасыпучих материалов оцениваются большим числом показателей, определяющих различные стороны этих свойств.

Форма и линейные размеры зерна влияют на выбор сит воздушно-ситовых сепараторов, триеров, а также на характеристику рабочих органов измельчающих или шелушильных машин, определяет плотность укладки его при формировании слоя и особенности перемещения зерна при транспортировании. Важное значение эти показатели имеют при гидротермической обработке зерна.

Крупность является важной характеристикой зерна. Чем крупнее зерно, тем больше относительное содержание эндосперма, тем выше потенциальный выход муки или крупы.

Многочисленные данные показывают, что мукомольные свойства зерна мелкой фракции ниже, чем зерна крупных фракций. С уменьшением размеров (толщины) зерна закономерно снижается общий выход муки.

Выравненность зерна по крупности также играет важную роль в технологии муки и крупы, в особенности в последнем случае.

Характеристику рабочих органов сепарирующих и измельчающих машин можно подобрать точнее для более однородного по крупности зерна.

Натура зерна.Натурой называется масса 1 л семян в граммах. Она зависит от многих факторов: сферичности, плотности, крупности, состояния поверхности зерен, наличия примесей в зерновой массе, их вида и т. д.

Масса 1000 зерен – важный показатель технологических свойств зерна. Она положительно коррелирует с крупностью зерна, его стекловидностью, плотностью, содержанием эндосперма (ядра).

Стекловидность используют при оценке зерна пшеницы, ржи, ячменя, риса. Считается, что зерно более высокой стекловидности отличается и более высокими технологическими свойствами.

С повышением стекловидности зерна его мукомольные свойства улучшаются. В мукомольном производстве принята следующая классификация зерна пшеницы по стекловидности: менее 40 % – низкостекловидное, от 40 до 60 % – средней стекловидности, выше 60 % – высокостекловидное. При формировании помольных партий рекомендуется стекловидность поддерживать в пределах 50...60 %.

Плотность можно рассматривать как комплексную характеристику, суммарно отражающую такие показатели физико-химических свойств зерна, как структура, химический состав, масса 1000 зерен, стекловидность и т. п. Величина, обратная плотности, есть удельный объем. Мукомольные свойства зерна с повышением плотности улучшаются.

Структурно-механические свойства увязывают структурные особенности материала с его реакцией на механическое воздействие. Эти свойства определяют процесс измельчения зерна, шелушения и шлифования семян крупяных культур, выход и качество продуктов дробления, расход электроэнергии на измельчение зерна и различных компонентов комбикормов.

Главными критериями оценки механических свойств материалов служат их прочность и твердость. Для зерна измеряют микротвердость. В последнее время в практику входит оценка пшеницы по твердозерности.

Твердозерность является условным показателем структурно-механических свойств зерна. Она отражает особенности измельчения зерна и связана со структурой и прочностью эндосперма.

Твердозерная пшеница хорошо вымалывается, отруби содержат мало крахмала. Мягкозерная пшеница отличается более прочной связью клеток субалейронового слоя с алейроновым, что обеспечивает плохую вымалываемость отрубей.

Химический состав зерна и его анатомических частей.Зерно хлебных и крупяных культур характеризуется высоким содержанием крахмала, семена бобовых культур богаты белком, а иногда и жиром. Химические вещества неравномерно распределены по анатомическим частям зерна, что связано с различной органической функцией зародыша, эндосперма и оболочек, а также цветковых пленок.

Оболочки отличаются повышенным содержанием клетчатки, зародыш и алейроновый слой – белков и липидов, крахмал присутствует только в эндосперме (без алейронового слоя). Заметно различаются анатомические части зерновки по зольности, что используют на практике для контроля качества сортовой муки.

Таблица 1 – Содержание основных химических веществ в зерне, % с. в.

| Культура | Белок | Крахмал | Клетчатка | Жиры | Зольность |

| Пшеница | 10....20 | 60...75 | 2...3 | 2...2,5 | 1,5...2,2 |

| Рожь | 8.. .14 | 58...66 | 1,8...3,2 | 1,7...3,5 | 1,7...2,3 |

| Тритикале | 11...23 | 49...57 | 2...3 | 3...5 | 1,8...2,2 |

В оболочках содержатся главным образом не усваиваемые человеческим организмом вещества. Зародыш и алейроновый слой содержат много белка, но в них много и жира, присутствие которого в муке резко уменьшает возможный срок ее хранения. Поэтому алейроновый слой и зародыш должны быть удалены в отруби в процессе размола зерна. Крахмал, как основное запасное питательное вещество для нового растения, формируется только во внутренней части эндосперма, расположенной под алейроновым слоем.

Белки, способные образовывать клейковину, также расположены только в крахмалистой части эндосперма пшеницы, ячменя, ржи, тритикале. В оболочках много клетчатки, лигнина, пентозанов.

Неравномерно распределены химические вещества и в пределах эндосперма. Анализ показывает, что по мере продвижения от его центра к периферии возрастает содержание биологически ценных соединений: белков, витаминов, минеральных веществ. Клетки алейронового слоя имеют толстые стенки, не поддающиеся ферментам пищеварительного тракта человека, поэтому включать алейроновый слой в муку практически бесполезно. Кроме того, в нем велико содержание липидов, что при хранении муки отрицательно влияет на ее качество.

Резко неравномерно распределены по анатомическим частям зерновки и ферменты. Например, если принять активность липоксигеназы для целого зерна за единицу, то для зародыша она составит около 7, а для крахмалистой части эндосперма только 0,40. Активность протеиназ в зародыше в 8...13 раз выше, чем в эндосперме, а в алейроновом слое в 50...70 раз. Несомненно, это связано с сохранением жизнедеятельности клеток алейронового слоя и зародыша.

Основное количество витаминов сосредоточено в алейроновом слое и зародыше, т. е. в тех частях зерна, клетки которого сохранили жизнедеятельность и обеспечивают развитие нового растения из семени. В связи с удалением зародыша и алейронового слоя в побочные продукты, крупа и сортовая мука имеют невысокое содержание витаминов и других биологически важных веществ.

В процессе помола на отдельных технологических системах мука формируется из различных областей эндосперма зерна, поэтому химический состав индивидуальных потоков муки и их технологические свойства заметно варьируют.

Подготовка зерна к помолу

Основные этапы переработки зерна: подготовка зерна к размолу, размол зерна в муку, хранение и упаковка муки в тару.

Для получения кондиционной муки необходима тщательная подготовка зерна, которая включает следующие основные операции: формирование помольных партий, очистку зерна от примесей, очистку поверхности зерна сухим или влажным способами, гидротермическую обработку зерна.

megalektsii.ru

Технология переработки зерна в муку

ГОСТ 13586.4-83. Сначала с помощью просеивания образец зерна определяем зараженность зерна крупными видами насекомых. Просматривают склад и сито диаметром 2,5 мм, разравниваю ровным тонким слоем и разбирают вручную.

ГОСТ 13586.5 - 93. Влажность определяем высушиванием навески размолотого зерна в сушильном шкафу СЭШ-1 при температуре 130 градусов в течении 40 минут. Влажность выражается в процентах и вычисляют по формуле Х=20* (м1-м2).

ГОСТ 30483-97. Засоренность определяем просеиванием на сите диаметром 6мм. Для определения прохода мелких зерен берется сито диаметром 1,7*20. К сорной примеси относят весь проход через сито с отверстиями диаметром 1,0 мм. Сорную примесь взвешивают на аналитических весах и выраженной в процентах.

Ежегодно хозяйствами Новоузенского района производится сдача зерна на ОАО "Новоузенский элеватор".

На хлебоприемное предприятие сдаются такие культуры, как: пшеница яровая (твердая и мягкая), пшеница озимая, рожь, ячмень, овес, просо. Поставки зерна на ОАО "Новоузенский элеватор" за последние 10 лет производились в следующих количествах (рисунок 9).

140000

140000 120000

100000

80000

60000

40000

20000

0

График 1

Рисунок - 9.

Поставки зерна на ОАО "Новоузенский элеватор" за последние 10 лет.

Проанализировав график поставок зерна на ОАО" "Новоузенский элеватор" наблюдаем следующее: в 1998, 2002, 2004, 2006 годах засушливые погодные условия сказались на урожай зерновых. В эти годы по Новоузенскому району урожай зерновых составлял ничтожные цифры. В годы 2000, 01, 03, 05, 07, 08 - погодные условия были более благоприятными для выращивания злаковых, поэтому объемы поставок зерна на элеватор были значительно выше.

В процесс хранения партии зерна подрабатываются с целью улучшения его качества. Применяемая система очистки зерна от примесей на ОАО "Новоузенский элеватор" свидетельствует о высокой степени эффективности очистки зерна от сорной примеси.

Например, из таблицы 2 мы видим следующее: результат очистки зерна пшеницы от сорной примеси показал хорошие результаты. На примере ЗАО "Дмитриевской" - органическая примесь с 1,3% уменьшилось до 0,7%, минеральная примесь с 0,4% до 0,2%, а зерновая примесь сократилась с 3,2% до 2,0%. На примере ЗАО Таловское мы наблюдаем неплохие результаты очистки зерна от примесей: так, органическая примесь с 1,6% уменьшилось до 0,8%, минеральная с 1,0% до 0,4%. Зерновая примесь сократилась на 0,2%. На примере ЗАО "Новая жизнь" органическая примесь после очистки сократилась на 1,2%, это с 2,4% до 1,2%, минеральная с 0,8% до 0,2%. Содержание овсюга осталось на прежнем уровне, т.к овсюг является трудноотделяемым сорняком. Овсюг по своим свойствам почти не отличается от зерен пшеницы, поэтому какие бы решета не применялись, полного отделения овсюга от пшеницы достигнуть не удается. А зерновая примесь уменьшилось на 0,2%. У ЗАО "Красный партизан" органическая примесь уменьшилось на 0,2%, минеральная примесь на 1,6%, зерновая сократилось с 4,2% до 4,0%, т.е. на 0,2%.

Таким образом, система очистки зерна, применяемая на ОАО "Новоузенский элеватор" достаточно эффективна, так очистка зерна от сорной примеси в среднем по 4 партиям уменьшилось на 50%, что соответствует государственным стандартам.

Таблица 2. Эффективность очистки зерна пшеницы от сорной примеси.

Очистка зерна оказывает положительное влияние на основные параметры качества, как свидетельствуют данные таблицы 3. Натура увеличилась в ЗАО "Дмитриевское" на 2 грамма, а в ЗАО "Таловское" на 5 граммов. Влажность зерна уменьшилось с 12,0% до 11,6% у ЗАО "Дмитриевское", и с 11,8 до 11,0% у ЗАО "Таловское". Об эффективности очистки зерна говорят также следующие цифры: так, у ЗАО "Дмитриевское" количество клейковины в зерне увеличилось с 28,0% до 29,0%, т, е. на 1%. У ЗАО "Таловское" количество клейковины также увеличилось на 1,4%о.

В среднем по 4 партиям зерна произошли следующие изменения: натура зерна в среднем увеличилась на 0,4%, влажность уменьшилась на 0,5%, а количество клейковины увеличилось на 0,8%.

Таблица 3. Влияние очистки зерна на натуру, влажность, количество клейковины.

При подготовке зерна к помолу, кроме очистки зерно подвергают гидротермической обработки (ГТО). На ОАО "Новоузенский элеватор" используют холодное кондиционирование, как наиболее простое и достаточно эффективное. Изменения свойств зерна пшеницы после холодного кондиционирования занесены в таблицу 4.

Таблица 4. Изменение свойств зерна пшеницы после холодного кондиционирования.

В результате применяемых режимов гидротермической обработки влажность зерна повышалась в среднем по всем изучаемым партиям на 3,9% (таблица 4) и соответствует базисным кондициям.

Зерно, поступающее на первую драную систему имеет влажность зерна в среднем 15,6%, что соответствует ГОСТу. Таким образом, подготовка зерна к помолу на ОАО "Новоузенский элеватор" отличается высокой эффективностью, применяется система, обеспечивающая снижение засоренности зерна на 1,3%. Использование холодного кондиционирования на ОАО "Новоузенский элеватор" обеспечивает увеличения влажности в среднем на 3,9%.

mirznanii.com

Лекция № 8 Технология муки - Лекция № 8 - ЛЕКЦИИ - Каталог файлов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ АЗЕРБАЙДЖАНСКОЙ РЕСПУБЛИКИ

АЗЕРБАЙДЖАНСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Технология пищевых продуктов»

Дисциплина: «ОБЩАЯ ТЕХНОЛОГИЯ ПИЩЕВЫХ ПРОДУКТОВ»

Специальность: 050642 – « Инженерия пищевых продуктов »

Преподаватель: доц., к.т.н. Эльданиз Энвер оглы Байрамов

Лекция № 8

Тема: Технология муки

План лекции

- Ассортимент и нормы качества муки.

- Подготовка зерна к помолу.

- Технологические процессы подготовки зерна к помолу.

- Особенности технологических процессов с использованием комплектного оборудования.

- Технологические процессы размола зерна.

- Помолы пшеницы и ржи.

Литература.

- Б.Е.Мельник, В.Б.Лебедев, Г.А.Винников Технология приемки, хранения и переработки зерна.-М.: Агропромиздат, 1990.–367с., (279÷314 с.).

- В.Л.Бутковский, Е.М.Мельников Технология мукомольного, крупяного и комбикормового производства.-М.: Агропромиздат,1989.

- Г.А.Егоров, Е.М.Мельников, Б.М.Максимчук Технология муки, крупы и комбикормов. - М.: 1984.

- Г.А.Егоров Технология переработки зерна.- М.: Колос, 1989.

- И.Т.Мерко Технология мукомольного и крупяного производства.-М.:Агропромиздат,1985. -288с.

1. Ассортимент и нормы качества муки

Мукомольные заводы производят готовую продукцию в соответствии с утвержденным ассортиментом. Из зерна пшеницы вырабатывают муку хлебопекарную – крупчатку, высшего, первого, второго сорта и обойную; муку макаронную – высшего (крупку) и первого (полукрупку) сорта; манную крупу. Из зерна ржи получают муку для хлебопекарных изделий – сеяную, обдирную и обойную. Вырабатывают обойную муку из смеси зерна пшеницы и ржи. Кроме того, получают побочные продукты, которые используют на кормовые цели: отруби, состоящие из оболочек, алейронового слоя и зародыша, кормовую мучку и кормовые отходы.

Мука представляет собой ценный продукт размола зерна, который идет для производства хлеба, макаронных и кондитерских изделий. В небольших количествах используют в текстильной и химической промышленности. Наиболее близка по химическому составу к зерну обойная мука. Вследствие удаления небольшого количества оболочек она отличается от сортовой муки более высоким содержанием клетчатки, витаминов, так как большая часть витаминов сосредоточена в зародыше, который практически полностью попадает в обойную муку.

Мука высоких сортов (высшего и первого), содержит минимальное коли-чество витаминов группы В и минеральных - веществ, которые вместе с алейроновым слоем и зародышем идут в отруби. Крахмала больше всего содержится в высшем сорте, так как его отбирают из центральной части эндосперма. Ржаная мука содержит на 10...15% меньше белков, крахмала, в два-три раза меньше витамина РР, но больше витамина В2, чем в пшеничной муке. При извлечении муки из зерна свыше 70% в ней значительно возрастает содержание всех биологически активных веществ, но при этом одновременно увеличивается количество клетчатки, не усваиваемой организмом человека.

Нормы качества муки строго регламентированы стандартами: по обязательным и общим признакам и показателям качества. К обязательным признакам и показателям относят максимальную зольность, крупность, минимальное содержание клейковины (для пшеничной муки) и цвет муки; к общим – запах, вкус, хруст, влажность, качество клейковины, содержание металломагнитных примесей. Например, допустимая зольность пшеничной хлебопекарной муки (не более): высший сорт 0,55%, первый 0,75, второй 1,25%; зольность обойной муки должна быть не менее чем на 0,07% ниже зольности зерна до очистки. Со-держание клейковины соответственно не менее 28, 30, 25, 20%. Влажность хлебопекарной муки не должна превышать 15%, базисная влажность принята 14,5%, содержание металломагнитных примесей не более 3 мг в 1 кг муки, нормирован также размер и масса отдельных частиц муки.

Изменение нормируемых показателей качества допустимо только в сторону улучшения, отклонение по любому из установленных стандартом показателей в худшую сторону свидетельствует о выработке нестандартной продукции. Такую продукцию необходимо довести до норм стандарта.

2. Подготовка зерна к помолу

Общие требования и формирование помольных партий зерна. Подготовка зерна на мукомольном, крупяном, комбикормовом заводах, в современной технологии играет особо важную роль. Считают, что общая эффективность производства более чем на 50% определяется организацией и ведением технологических операций подготовки сырья. Подготовку зерна к помолу осуществляют в зерноочистительном отделении мукомольного завода, она включает: смешивание нескольких исходных партий зерна различного качества (формирование помольных партий зерна), очистку зерновой массы от посторонних примесей, обработку поверхности зерна, его гидротермическую обработку и контроль отходов, получаемых в результате очистки зерна.

В соответствии с требованиями необходимо достичь максимальной эффективности очистки зерновой массы от посторонних примесей, для того чтобы зерно, поступающее на размол, отвечало установленным требованиям качества. Например, содержание сорной примеси должно быть не более 0,4%, содержание зерновой не более 4% и т. д.

Для обеспечения стабильности работы необходимо, чтобы производительность зерноочистительного отделения (расчетная) превышала на 10...20% производительность размольного отделения, а также иметь установленный запас неочищенного зерна непосредственно в зерноочистительном отделении.

От эффективности формирования помольных партий зерна зависят в значительной степени стабильность технологического процесса, степень использования зерна, качество и выход муки. Составленная помольная партия зерна должна обеспечить непрерывную работу завода в течение 10...15 сут.

Необходимость создания помольных партий зерна обусловлена большим разнообразием поступающего на предприятие зерна по всем показателям качества, технологическим свойствам, которые зависят от района произрастания зерна, его типа, сорта и др. Раздельная переработка каждой партии зерна затруднена вследствие необходимости изменения режимов работы технологи-ческого оборудования. Это в конечном итоге влияет на снижение выхода и качества муки. Следует отметить, что не из каждой партии зерна можно получить муку требуемого качества и выхода. Таким образом, формирование помольной партии зерна дает возможность обеспечить устойчивые технологические свойства зерна.

Для формирования эффективных партий зерна необходимо предусмотреть раздельное размещение исходного зерна, поступающего на предприятие, с учетом качества и свойств; найти массу формируемой партии зерна и исходных компонентов; определить порядок создания промежуточных зерновых партий и окончательного формирования всей помольной партии. Зерно размещают и хранят раздельно по типу, району произрастания, стекловидности, содержанию клейковины и другим показа-телям качества. Объем помольной партии и исходных компонентов устанавливают с учетом суточной производительности завода и необходимого запаса, на основании требуемого качества зерна по стекловидности, содержанию клейковины или по другим показателям. Обычно число исходных компонентов ограничивают до четырех-пяти.

Для расчетов помольной партии зерна применяют различные методы. Использование ЭВМ позволяет одновременно учитывать не один или два показателя качества, как это делается при обычных методах расчета, а 5...8 и более различных показателей качества зерна, его мукомольные и хлебопекарные свойства.

Исходные компоненты зерна, включенные в состав помольной партии, подготавливают раздельно с учетом их особенностей. Возможно создание нескольких промежуточных смесей, если число исходных компонентов более трех-четырех. При этом в каждую из них включают зерно, близкое по качественным показателям и свойствам (например, высокостекловидное и низкостекловидное). Окончательное смешивание осуществляют после гидротермической обработки зерна. Формирование промежуточных и окончательных партий зерна ведут с применением дозирующих устройств и смесителей, устанавливаемых под бункерами. Лучшую эффективность смешивания получают в том случае, если партии зерна с различными технологическими свойствами подготавливают в зерноочистительном отделении раздельно.

Основная задача подготовки зерна состоит в отделении из зерновой массы, поступившей для переработки, неполноценных зерен (щуплых, недоразвитых), удаление посторонних примесей, различных сорняков и металломагнитных примесей. Необходимость тщательной очистки зерна от посторонних примесей объясняется тем, что неудаленные примеси в процессе дальнейшей обработки зерна могут попасть в готовую продукцию и снизить ее качество, а также отрицательно повлиять на выход продукции.

Разделение зерновой массы на зерно основной культуры и различные примеси называют сепарированием. В соответствии с этим любую машину, в которой смесь разделяется на составляющие ее компоненты по одному или более признаку, называют сепаратором. Основные признаки различия примесей от зерна основной культуры оказывают влияние на выбор способа сепарирования. К этим признакам относят: размеры частиц (длину, ширину, толщину, диаметр), плотность, трение о поверхность (коэффициент трения), упругость, аэродинамические свойства, магнитную восприимчивость.

Очистка зерновой массы от примесей, отличающихся шириной и толщиной. Для отделения посторонних примесей, отличающихся от зерен основной культуры шириной и толщиной, на мукомольных заводах широко применяют воздушно-ситовые и ситовые сепараторы. Ситовой корпус этих машин может совершать возвратно-поступательное или круговое поступательное движение.

В зерновых сепараторах, применяемых на зерноперерабатывающих предприятиях, устанавливают сита с отверстиями требуемой формы и размеров (обычно круглой и прямоугольной формы). Размером сит с круглыми отверстиями служит диаметр отверстия, а сит с продолговатыми отверстиями – раз-мер двух сторон прямоугольника, например 1,8´20 мм. Номер сита устанавливают в зависимости от размера отверстия, который подбирают исходя из формы и размеров очищаемого зерна и отделяемых примесей. В зерновых сепараторах, применяемых для разделения зерновой массы на фракции и очистки зерна, рекомендуется устанавливать четыре ряда сит с размером отверстий (мм): приемное сито Ø 14...16, сортировочное – Ø 6...8, разгрузочное – Ø 4...6, под-севное сито 1,7´20 мм (для пшеницы).

Кроме перечисленных сепараторов, применяют сепараторы шкафного типа, корпус которых совершает круговое поступательное движение и имеет выдвижные ситовые рамы. Они предназначены для отделения примесей, а также для разделения зерна на две фракции – крупную и мелкую. Такие сепараторы работают в комплексе со скальператорами, на которых отделяют самые крупные и грубые примеси, и воздушными сепараторами, где удаляются легкие примеси. Использование комплекса таких машин обеспечивает большую экономическую эффективность подготовки зерна.

Технологическую эффективность работы сепараторов определяют по количеству сорной примеси, содержащейся в зерне до и после машины. Из зерновой массы, прошедшей через все сепараторы, установленные в соответствии с технологической схемой подготовки зерна на мукомольном заводе, должны быть выделены крупные примеси полностью, не менее 90% мелких и не менее 80% легких примесей. На технологическую эффективность работы сепаратора оказывает влияние количество и характер примесей в зерновой массе, правильный подбор сит, равномерное распределение зерна по ширине сит, наклон сит и их очистка, нагрузка на машину и др.

Очистка зерновой массы от примесей, отличающихся длиной. В зерно-вой массе присутствуют примеси, которые имеют одинаковые с зерном ширину и толщину, но отличаются от него длиной. К ним относят короткие зерна (куколь, полевой горошек, гречиху, битое зерно основной культуры и др.) и зерна с большей длиной, чем основное зерно (овес, овсюг, ячмень и др.). Очистка зерна на ситах от указанных примесей не дает высокого эффекта их отделения.

Для этого вида сепарирования (сепарирования по длине) применяют триеры. Короткие примеси выделяют в куколеотборочных, а длинные - в овсюгоотборочных машинах. На мукомольных заводах в основном применяют дисковые триеры, имеющие большую производительность при малых габари-тах, и как наиболее эффективные. Дисковые триеры выпускают однороторные. Для сокращения занимаемой производственной площади их комбинируют в двух- или четырехроторные агрегаты, выделяющие длинные и короткие приме-си. Триеры имеют дополнительно контрольные диски.

Зерновая масса поступает в триер, заполняет внутреннее пространство между дисками и при их вращении зерно основной культуры попадает в карманообразные ячеи (в овсюгоотборниках). При дальнейшем повороте диска зерно выпадает из ячей в лотки и выходит из машины. Длинные частицы перемещаются по днищу вдоль триера и идут сходом. В куколеотборочных машинах в ячеи дисков попадают короткие примеси, а очищенное зерно основной культуры идет сходом.

Основные геометрические параметры ячеистых поверхностей триеров - это форма и размеры ячеек. Размеры ячеек (мм), определяемые их диаметром, принимают для куколеотборочных машин: основных 4...5, контрольных 3...4; для овсюгоотборочных машин: основных 8...10, контрольных 9...11. Сепарирование зерновой массы по длине - важная операция очистки зерна, включенная в технологический процесс подготовки зерна; по технологической схеме вначале устанавливают куколеотборочную, а затем овсюгоотборочную машину.

Показателем эффективности работы триеров служит степень выделения коротких и длинных примесей. Очистку считают эффективной, если из зерно-вой массы выделено не менее 70% примесей. На эффективность сепарирования оказывают влияние следующие основные факторы: степень засоренности зерновой массы, удельная нагрузка на ячеистую поверхность триера, скорость движения дисков, форма и размер ячей и др. Например, при увеличении часто-ты вращения дисков возрастает производительность машин, однако ухудшаются условия выпадения из ячей коротких фракций, что приводит к снижению эффективности. Удельная нагрузка оказывает обратное влияние на эффективность сепарирования.

Для повышения технологической эффективности работы триеров (особенно если зерновая масса имеет повышенное содержание куколя или овсюга) зерновую массу предварительно разделяют в сепараторах по крупности. Крупную фракцию направляют в овсюгоотборочную машину как наиболее засоренную овсюгом, а мелкую - в триер для отбора куколя.

Очистка зерна от примесей, отличающихся аэродинамическими свойствами. Для удаления из зерновой массы легких примесей, щуплых и недоразвитых зерен, пыли, оболочек и других используют машины с регулируемым потоком воздуха. К основным машинам относят воздушные сепараторы: аспираторы, аспирационные колонки, пневмосепарирующие машины и др.

Эффективность работы машин зависит главным образом от того, насколько различаются аэродинамические свойства отделяемых частиц и основной массы зерна. Аэродинамические свойства определяют способность частиц соп-ротивляться воздушному потоку и зависят от формы, размера и массы частиц, состояния поверхности и др. Зерно очищают в вертикальном восходящем и реже в горизонтальном потоке воздуха.

В вертикальном восходящем воздушном потоке на каждое зерно и примесь действуют силы тяжести G, сила сопротивления Р, равная подъемной силе воздушного потока. Легкие частицы, у которых P>G, уносятся воздушных потоком, а тяжелое зерно, у которого G>P, падает вниз. Если P=G, зерно находится во взвешенном состоянии (состояние витания). Скорость воздуха, соответствующую этому состоянию, называют скоростью витания. Различие скоростей витания компонентов смеси служит показателем возможности их разделения. Чем больше разница между значениями скоростей витания компонентов, тем лучше может быть разделена сепарируемая смесь.

Эффективность очистки зерна воздушным потоком оценивают по количеству примесей, выделенных из зерна. Основными параметрами, обеспечивающими эффективность очистки зерна и четкость сепарирования, служат удельная зерновая нагрузка, скорость воздушного потока, степень засоренности смеси и др.

Очистка зерна от трудноотделимых примесей. В зерновой массе встре-чаются такие примеси, как галька, крупный песок, осколки стекла и др., которые называют минеральными. Если эти примеси по геометрическим размерам не отличаются от зерен основной культуры, то их относят к трудноотделимым.

Для выделения минеральных примесей применяют камнеотделительные машины. В основу процесса очистки зерна от минеральных примесей в камне-отделительных машинах положено различие плотности зерна и минеральных примесей, а также различие от коэффициентов трения. При обработке зерновой массы на рабочих органах происходит самосортирование: в нижние слои перемещаются частицы с большей плотностью (минеральная примесь), а в верхние - с меньшей (зерно).

Камнеотделительные машины в зависимости от конструкции рабочего органа подразделяют на три группы: с коническими рабочими поверхностями; с сетчатыми плоскими поверхностями; с сетчатыми плоскими поверхностями и поддувом воздуха, который интенсифицирует процесс самосортирования, а следовательно, разделение зерна и минеральных примесей. Машины первых двух групп имеют круговое поступательное движение рабочих органов, а третьей - возвратно-поступательное.

Эффективность работы машин определяют так же, как и эффективность работы зерноочистительных сепараторов, т. е. по содержанию минеральных примесей до и после очистки, она должна составлять не менее 96...99%.

Очистка зерна от металломагнитных примесей. В зерновой массе, как и в другом сырье, поступающем на зерноперерабатывающие предприятия, а также в готовой продукции могут быть металломагнитные примеси, весьма разнообразные по размерам, форме и происхождению: случайно попавшие мелкие металлические предметы, частицы износа рабочих органов машин и др.

Необходимость их выделения диктуется требованиями стандарта на их содержание в готовой продукции, так как они способны вызвать тяжелые травматические повреждения пищеварительных органов человека, животных, птицы. Крупные примеси, попадая в машины, могут разрушить их рабочие органы или образовать искры с последующим взрывом и пожаром. Поэтому в технологических процессах мукомольных заводов очистка сырья, промежуточных и конечных продуктов от металломагнитных примесей считается обязательной операцией.

Для выделения металломагнитных примесей применяют магнитные колонки и электромагнитные сепараторы, в которых в качестве разделяющего признака используют магнитные свойства компонентов. В магнитных колонках силовое магнитное поле создают постоянные магниты, в электромагнитных сепараторах - электромагниты.

Установка магнитной защиты на зерноперерабатывающих предприятиях регламентирована нормами в соответствии с Правилами организации и ведения технологического процесса. Например, на мукомольных заводах ее устанавливают перед всеми машинами с вращающимися рабочими органами: обоечными, щеточными машинами, вальцовыми станками, а также на контроле готовой продукции.

Эффективность магнитной сепарации оценивают по степени выделения металломагнитной примеси. На эффективность влияют равномерность распределения продукта по магнитному полю аппарата, скорость движения и толщина слоя продукта (толщина слоя для мучнистых продуктов не должна превышать 7 и 10 мм для зерна), способ очистки магнитов.

Обработка поверхности зерна. Зерно, очищенное от примесей, нуждается в дополнительной обработке, так как содержит на своей поверхности большое количество пыли, а также комочки грязи, значительное количество микроорганизмов. Для обработки верхних покровов зерна применяют обоечные и щеточные машины, использование этих машин для сухой обработки зерна позволяет частично удалить бородку, зародыш, верхние оболочки зерна. На мукомольных заводах применяют три типа обоечных машин: с абразивным цилиндром (наждачные), со стальным (мягкие) и с цилиндром из стальной граненой сетки.

Машины с абразивным цилиндром применяют, как правило, при предварительной подготовке зерна для интенсивного воздействия на зерно; машины со стальным (сетчатым) цилиндром – на последующих этапах подготовки для менее интенсивного воздействия на зерно, что приводит к снижению количества битого зерна.

Щеточные машины применяют в схемах технологического процесса мукомольных заводов сортового помола для очистки поверхности и особенно бороздки зерна от пыли, а также снятия с зерна надорванных оболочек. Обычно эти машины устанавливают после обоечных машин. По расположению основного рабочего органа различают машины с вертикальной и горизонтальной осями вращения (наиболее часто применяемые) щеточного барабана. Попадая в зазор между вращающимся щеточным барабаном и неподвижной щеточной декой, зерно подвергается интенсивному воздействию щеток и очищается.

Технологическую эффективность очистки поверхности зерна обоечных и щеточных машинах оценивают снижением зольности зерна и увеличением количества битых зерен. Установлены следующие нормы показателей эффек-тивности: снижение зольности зерна за один проход (не менее) 0,03...0,05% – для обоечных машин с абразивным цилиндром, 0,01...0,03% – для машин со стальным цилиндром и щеточных машин; увеличение битых зерен (не более) соответственно 1...2 и 1%.

На технологическую эффективность оказывают влияние следующие факторы: технологические свойства зерна (стекловидность, влажность, прочность и др.), параметры основных рабочих органов машины (окружная скорость барабана, характеристика рабочей поверхности, зазор и т. д.), удельная зерновая нагрузка на машину, выражаемая в кг/м2∙ч.

Мойка и увлажнение зерна. Эти операции входят в число основных процессов подготовки зерна к помолу, качественно улучшающих степень его продовольственного использования. Для этого на мукомольных заводах приме-няют увлажнительные и моечные машины.

Увлажнительные машины выпускают двух типов: водоструйные для добавления воды в капельном состоянии и водораспыливающие для добавления воды в распыленном состоянии. Применение водоструйных машин позволяет точнее дозировать необходимое количество воды, однако для равномерного смачивания поверхности зерна требуются устройства, позволяющие дополнительно перемешивать увлажненную зерновую массу (например, шнеки). Более равномерное увлажнение поверхности зерна происходит в машинах водораспыливающего действия.

При мойке очищается поверхность зерна, выделяются тяжелые и легкие примеси, щуплые зерна, удаляются микроорганизмы. В моечную машину направляют зерно, прошедшее предварительную очистку в сепараторах, обоечных и камнеотделительных машинах и триерах.

Эффективность процесса мойки зерна определяется снижением зольности не менее чем на 0,03%, очисткой от спор головни, плесени и др., увлажнением зерна на 2...3%. Показателем эффективности служит также снижение содержания минеральных и органических загрязнений на поверхности зерна. Для получения максимальной технологической эффективности используют подогретую воду.

Для борьбы с потерями зерна и ценных отходов сточную воду после машины контролируют. Вода после очистки (фильтрации, обеззараживания) может быть вновь направлена на мойку, что особенно важно для мукомольных заводов, расположенных в безводных районах страны, так как расход воды в комбинированных моечных машинах составляет в среднем 1,5... 2,0 л на 1 кг зерна. Выделенные в процессе очистки примеси подвергают сушке и затем используют в качестве кормовых компонентов.

Стремление уменьшить расход воды привело к созданию машин для мокрого шелушения зерна, которые представляют собой модифицированную отжимную колонку обычной моечной машины. В таких машинах при одинаковой примерно эффективности очистки зерна удельный расход воды составляет в 5... 10 раз меньше, чем в моечной машине.

Тепловая обработка зерна. Приобретает все большее значение. Для этого выпускают большое количество машин и аппаратов. Основные из них – кондиционеры, подогреватели, пропариватели.

Подогреватели и кондиционеры предназначены для обработки зерна на мукомольных заводах. В зависимости от теплоносителя кондиционеры подразделяют на воздушные, водяные, воздушно-водяные и скоростные, в которых в качестве теплоносителя используется пар. В них зерно подвергается нагреванию до температуры 45...55°С и увлажняется паром на 2%. Подогреватели предназначены для подогрева зерна пшеницы и ржи, имеющих низкую температуру (до –5°С).

Гидротермическая обработка зерна. Рассмотренные процессы мойки, увлажнения и тепловой обработки зерна являются составными элементами водно-тепловой (гидротермической) обработки зерна. Гидротермическая обработка (ГТО) на зерноперерабатывающих предприятиях служит основой подготовки зерна и направлена на изменение его технологических свойств для создания оптимальных условий его переработки в готовый продукт. При такой обработке изменяются также биохимические свойства зерна.

На мукомольном заводе ГТО направлена на повышение прочности оболочек и снижение прочности эндосперма. В результате такого технологического приема ослабевают связи между оболочками и эндоспермом, что облегчает отделение оболочек от зерна при незначительных потерях эндосперма и способствует увеличению выхода муки лучшего качества. Например, при правильно выбранных режимах ГТО пшеницы снижается средневзвешенная зольность муки высоких сортов, выход муки увеличивается на 1...2% и больше.

На мукомольном заводе ГТО направлена на повышение прочности оболочек и снижение прочности эндосперма. В результате такого технологического приема ослабевают связи между оболочками и эндоспермом, что облегчает отделение оболочек от зерна при незначительных потерях эндосперма и способствует увеличению выхода муки лучшего качества. Например, при правильно выбранных режимах ГТО пшеницы снижается средневзвешенная зольность муки высоких сортов, выход муки увеличивается на 1...2% и больше.

На мукомольных заводах применяют в основном два метода ГТО – холодное и скоростное кондиционирования, из которых наибольшее распространение получило холодное кондиционирование. В этом случае зерно увлажняется водой и выдерживается (отвола-живается) в бункерах в течение определенного времени для изменения структурно-механических и биохимических свойств зерна. При этом способе зерно проходит мойку, дополнительно увлажняется и направляется в бункера на отволаживание (рис.8.1). При высокой стекловидности пшеницы рекомендовано двукратное увлажнение и отволаживание.

Рис. 8.1. Схема холодного кондиционирования зерна:

1 – первичная очистка зерна; 2 – обработка зерна в моечной машине; 3 – увлажнительный аппарат; 4 – основное отволаживание в бункерах; 5, 6 – дозирование и смешивание зерна; 7 – окончательная очистка зерна; 8 – дополнительное увлажнение оболочек зерна; 9 – кратковременное отволаживание перед подачей зерна на размол.

Режимы кондиционирования устанавливают в зависимости от типа, стекловидности (одного из главных показателей выбора ГТО), влажности исходного зерна и др. Например, при подготовке к сортовому помолу продолжительность основного отволаживания зерна пшеницы рекомендуется от 4 до 23 ч, верхние значения для зерна стекловидностью свыше 60%, нижние – стекловидностью до 40%. Особенность холодного кондиционирования зерна ржи заключается в снижении величины увлажнения и времени отволаживания, что связано прежде всего с повышенной вязкостью эндосперма у ржи и трудностью отделения оболочек.

При обойных помолах пшеницы и ржи применяют только холодный способ кондиционирования зерна. Гидротермическая обработка позволяет направ-ленно изменять исходные свойства зерна (физико-химические, структурно-механические, биохимические и др.). Благодаря воздействию влаги, температуры, а также отволаживанию снижается, например, стекловидность зерна пшеницы, повышается степень разрыхления эндосперма, под влиянием развивающихся биохимических процессов происходит перераспределение химических веществ по анатомическим частям зерна.

Общее для рассмотренных способов ГТО зерна пшеницы и ржи при сортовых помолах – обязательное увлажнение зерна и короткое его отволаживание (в течение 20...40 мин) перед подачей на размол. Это позволяет увлажнить только поверхностные слои зерна и облегчить отделение оболочек от зерна.

На эффективность гидротермической обработки влияют следующие основные факторы: величина увлажнения, температура, время отволаживания, условия и уровень применения которых составляют режим ГТО. Фактор увлажнения активизирует все сложные физико-биологические изменения в зерне, в результате которых улучшаются его технологические свойства. Температурный фактор способствует ускорению протекания процессов, изменению качества клейковины. Время отволаживания связано со скоростью перемещения влаги в зерне и протекания в нем различных процессов. Эффективность в значительной мере зависит от технологических свойств зерна, так как его индивидуальные особенности оказывают важное влияние на выбор оптимальных режимов гидротермической обработки.

ПРОДОЛЖЕНИЕ СЛЕДУЕТ

Напечатать

otpp.ucoz.ru

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»