Как сделать из бетона мрамор: технология. Искусственный мрамор из бетона. Каменная мука для бетона

Художественный бетон: советы для самоделкиных

Как домашнему мастеру изготовить и применить художественный бетон

Художественный бетон пластичен как глина или пластилин, поэтому к нему проявляют большой интерес как специалисты, так и для своих работ самоделкины.

Содержание статьи:

- Применение. Основные характеристики. Функции составляющих бетонной смеси.

- Почему нельзя использовать универсальный состав и какие условия влияют на его изменение.

- Несколько слов из теории.

- Заключение.

Художественный бетон имеет также ряд других названий-синонимов: архитектурный, скульптурный, полимерный, декоративный, пластичный и другие.

Применение. Основные характеристики. Функции составляющих бетонной смеси

Благодаря своей пластичности художественный бетон имеет очень широкий спектр применения. Из него изготавливают любых размеров бетонные фигуры, лепнину, садовые вазы и вазоны, декоративный камень, малые архитектурные формы и многое другое.

В зависимости от задачи состав бетонной смеси меняется за счет качественного и количественного включения различных полимерных, химических и минеральных добавок.

В их функцию входит придание бетонной смеси пластичности, возможности регулирования текучести, времени застывания, увеличения водонепроницаемости и морозостойкости.

Для упрочнения структуры камня в состав смеси вводятся активные вещества: микрокремнезем и различные золы. Для придания подвижности раствора и лучшего перемешивания, а также уменьшения количество затворяемой воды, применяются суперпластификаторы. Для самоуплотняющегося бетона (не требуется вибрации) применяют гиперпластификаторы, с помощью которых можно получить тонкие и особо прочные конструкции. Для этой цели также используют мелкозернистый цемент. Чем больше цифра в его названии, тем меньше цементное зерно и тем выше можно получить прочность изделия (при одинаковом количестве цемента).

Художественный бетон можно окрашивать вводя в раствор цветные пигменты. Чаще используют минеральные пигменты (оксиды и соли различных металлов). Можно также вводить органические пигменты и анилиновые красители. Последние дают более интенсивный цвет при меньшем их количестве. Но они менее устойчивы к разрушающему действию ультрафиолета. При использовании последних труднее получить равномерную окраску изделия без включения в состав смеси специальных добавок.

Красители несколько уменьшают прочность изделия, так как требуют увеличения количества воды затворения. Поэтому внутренний окрас надо ограничивать, вводя минимальное количество красителя, а более насыщенный цвет можно получить за счет внешнего дополнительного окрашивания. Более подробно о способах окрашивания искусственного камня будет рассказано в соответствующей статье на эту тему.

Почему нельзя применять универсальный состав и какие условия влияют на его изменение

В начале статьи очень кратко было сказано о возможном применении этого пластичного материала. И конечно хотелось бы иметь единый универсальный рецепт его изготовления. Но это не имеет смысла по следующим причинам. Прежде всего из экономических соображений. Всё универсальное всегда дороже. К тому же часть ингредиентов в некоторых случаях не нужна или даже может принести определенный вред или помеху при изготовлении конечного продукта.

Несколько примеров.

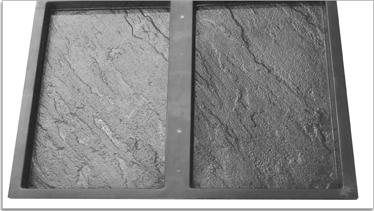

- При изготовлении тротуарной плитки не используют художественный бетон. Для покрытия дорожек и площадок главным требованием к изделиям является повышенное противодействие истираемости и поглощению влаги. Этих два главных требования определяются ее применением. При изготовлении плитки обычно применяют вибростолы. Оборудование стоит денег. А почему бы не использовать мелкозернистый саморастекающийся бетон? Да, будет необходим более дорогой пластификатор, но его надо значительно меньше. Потребуется еще зола и микрокремнезем, но эти продукты не дорогие, к тому же они заменят часть вводимого цемента. При изготовлении плитки не нужна синтетическая фибра. При правильной технологии прочность изделия будет достаточна. Использование полимерных добавок — дело мастера, но при получении плотного бетона за счет активного метакаолина их присутствие будет излишним. Для изготовления тех же дорожек и площадок можно использовать тот же художественный бетон или по-другому печатный бетон. Для чего нужна пластичность — для того, чтобы с помощью полиуретановых штампов можно было получить устойчивый к оплыванию, декоративный и рельефный рисунок. В этом случае компоненты, присущие пластичному бетону, в составе необходимы.

- При изготовлении декоративного слоя на подпорных стенках,столбов и стен домов критерий истираемости отсутствует. Поэтому требование к твердости и плотности для компонентов смеси меняются. Вместо части кварцевого песка в смесь добавляют мраморную или доломитовую муку, что значительно облегчает конструкцию. К тому же вводят новый компонент — редиспергируемый порошок (сухая эмульсия латекса). Он повышает липкость раствора и позволяет лучше держаться слою бетона на основании конструкции.

- При изготовлении скульптуры всегда наносится несколько слоев бетона на подготовленную поверхность скелета будущего изделия. Каждый слой — это разный состав смеси. Самый последний , верхний чистовой слой может совсем не содержать кварцевого песка. Можно применить способ как при железнении бетона на половом покрытии. Во внутреннем слое обычно используют фибру, которая препятствует сползанию раствора.В чистовом слое она будет только мешать, поэтому отсутствует.

Из приведенных примеров можно сделать вывод, что состав бетона изменяется и всегда зависит от его назначения.

В будущих статьях, при описании процессов изготовления домашних и садовых поделок, рассмотрим выбор и использование ингредиентов более подробно. Ведь не везде необходим художественный бетон.

Несколько слов из теории

Всем известно, чем плотнее бетон, тем он прочнее. Не будем приводить цифровые значения этого показателя, при желании его можно найти на специализированных сайтах.

Но как проще получить плотный бетон? Если грубо, то есть два способа.

Первый. Это вибропрессование. Давление и вибрация уплотняют и упрочняют бетон.

Второй. Заполнение пустот между частицами цемента и песка без вибрирования. Для этой цели необходим гиперпластификатор, каменная мука, зола и другие компоненты.

Для наглядности, чтобы понять принцип заполняемости, приведу несколько примеров с размерами зерна этих составляющих.

Зерно обычного цемента в среднем имеет значение 40-80 мкм, доломитовая мука — 30 мкм, маршалит — 50…100 мкм, микротальк (МИТАЛ) — 5…20 мкм, микрокальцит — 100 мкм, зола — 12…25 мкм, микротальк ТРПН — до 90 мкм, микрокремнезем — 2…10 мкм.

Специалисты используют формулы, по которым определяется оптимальное соотношение между составляющими смеси. Нужно получить такую смесь, в которой пустот между компонентами смеси будет минимально. Кроме этого надо учитывать удельный вес составляющих и их химическую активность. Хорошо, когда в них побольше присутствует SiO2.

Еще пару слов о полимерах. Для повышения липкости раствора, как ранее отмечалось, используют различные редиспергируемые порошки (РПП), для удержания воды (если нет возможности укрыть бетонный слой полиэтиленовой пленкой) используются эфиры целлюлозы. На остальных мы коротко уже останавливались. Есть много и других компонентов, но в одной статье обо всём сразу не расскажешь. Пока из теории все. В дальнейшем будем изучать ее подробнее по мере проведения практических занятий дома и на природе.

Часть из перечисленных выше компонентов нами уже использовалась и приводился их количественный состав при изготовлении ангела для фонтана и бетонной вазы.

Заключение

Огромные возможности при правильном составлении рецептур и его дальнейшем использовании несет в себе этот удивительный пластичный материал — художественный бетон. У энтузиастов, которые хотят освоить технологии, не тупо повторяя известные подходы, и имеют желание как-то их модернизировать, особенно в их применении, несомненно всё получится. А может для кого-то это будут первые шаги для перехода от стадии любителя к открывающему свое дело мастеру. В дальнейшем мы продолжим начатый разговор о свойствах ингредиентов, о принципах подбора состава бетонной смеси и применении пластичного бетона.

Всем успехов и удачи в вашем творчестве. До новых встреч на страницах КАМЕНЬ И САД СВОИМИ РУКАМИ.

Статьи по теме

Краткий обзор бетонных технологий

Декоративный бетон. Химия и состав бетона

Скульптуры из бетона. Советы мастеров

Как сделать бетонную вазу

Маленький фонтан и пустотелый ангел

Лепим уличный вазон

Бетонная ваза из мешковины

kamsaddeco.com

Скульптурный бетон для изготовления фигурок и камней в саду

Скульптурный бетон. Составы для самоделкиных

Продолжаем разговор о составах пластичного бетона, который в зависимости от применения имеет ряд названий-синонимов: скульптурный бетон, художественный бетон, архитектурный, декоративный и др.

В предыдущей статье про художественный бетон уже указывалось, что пластичный бетон, включающий в свой состав полимерные, химические и минеральные добавки, по своей структуре похож на глину или мягкий пластилин. Поэтому работать с ним значительно приятнее и удобнее, не надо ждать и ловить момент начала возможной обработки поверхности, как это требуется при работе с обычным бетоном.

Оглавление

- Пластичность бетона

- Пластификация бетона самоделкиными (ПВА, ССС)

- Что предлагают профессионалы

Пластичность бетона

Несколько слов о поводу понятия пластичности бетона. Многие любители бетонных работ считают, что пластичность бетона связана с возможностью его использования для лепки декоративных изделий по аналогии с глиной (то, о чем говорилось выше). На самом деле пластичность бетона на языке специалистов определяет степень его подвижности. Ее еще называют удобоукладываемостью и обозначают заглавной русской буквой П со значением от 1 до 5. Чем выше это значение, тем легче заливать бетонную смесь в подготовленную форму.

Частично этот вопрос уже рассматривался при изготовлении бетонного ангела для садового фонтана. Поскольку форма имела множество мелких элементов, необходимо было сделать раствор максимально текучим. Для этого в бетонную смесь был добавлен гиперпластификатор, обеспечивший качественную заполняемость тонких полостей силиконовой формы. К этому моменту мы еще вернемся при рассмотрении способов изготовления искусственного камня для декоративных садовых дорожек, площадок и других элементов сада.

Сегодня у нас другая задача, можно сказать противоположного назначения. Необходимо получить скульптурный бетон, у которого пластичность бетонной смеси должна быть со значением П1, чтобы текучесть раствора была минимальной как на горизонтальной, так и на вертикальной поверхности. Для последней существует еще такое понятие как сползание раствора. Это выражение чаще используется при нанесении штукатурки на стены при отделочных работах. Эта характеристика нам также нужна, так как скульптурный бетон имеет те же составляющие, которые используются и в составе штукатурных смесей.

Для уменьшения текучести и сползания раствора, как при изготовлении садовых малых архитектурных форм, так и при проведении отделочных работ, мастера и любители используют различные металлические и пластиковые строительные сетки, закрепленные на поверхности стен или изделий. Иногда их применение не желательно или трудновыполнимо. В таких случаях липкость раствора должна быть выше за счет увеличения концентрации составляющих ингредиентов, что естественно приводит к удорожанию проводимых работ. Для самоделкиных главной задачей является упрощение и удешевление изготовления фигурок и камней для сада. Именно в этом направлении и будем двигаться дальше, придерживаясь критерия экономической и практической целесообразности.

Пластификация бетона самоделкиными

К сожалению стремление самоделкиных к чрезмерной экономии и упрощению при недостатке базовых знаний в области бетонных работ, а также свойств и характеристик применяемых компонентов, приводит частенько к плачевным результатам. Изделия, находящиеся круглый год в саду, со временем начинают разрушаться. Этому способствует рыхлость и гигроскопичность обычного бетона. Чтобы этого избежать приходится на зимний период их куда-то прятать или упаковывать для защиты от мороза и влаги. А отговорка, что на несколько лет хватит, не является оправданием неквалифицированных действий.

Первый пример. Приведу часто встречающуюся рекомендацию самоделкиных по использованию в составе бетона клея ПВА или его дисперсии ДПВА (клей ПВА получают путем разведения ДПВА в воде). Об этом уже говорилось в одной из статей и повторяться здесь не буду. Добавить можно следующее. Вот, что пишут сами разработчики о характеристиках поливинилацетатной дисперсии (ДПВА):

«Дисперсия ПВА — водный состав с равномерно распределенными в нем мелкими частицами (глобулами) полимера винилацетата или его производных. Глобулы полимера покрыты слоем стабилизирующего компонента. Поливинилацетатная дисперсия обладает высокими клеящими свойствами. ДПВА подразделяется на пластифицированные и непластифицированные. По внешнему виду они практически не отличаются. Непластифицированная дисперсия выдерживает не менее четырех циклов замораживания-оттаивания при температуре -40гр.С. Пластифицированная дисперсия не морозостойкая и при замораживании необратимо разрушается.»

Сами делайте вывод: можно ли применять клей или дисперсию ПВА в бетонных растворах для изготовления и долговременного использования бетонных изделий для сада.

Второй пример. Значительно реже, чем клей ПВА, самоделкины рекомендуют использовать в виде добавки сухую строительную смесь (ССС): плиточный клей или штукатурку для наружного применения.

Надо отметить, что в составе строительных смесей присутствуют необходимые для скульптурного бетона компоненты. Но тогда возникает вопрос: почему бы не использовать уже готовые смеси? Ответ, скорее всего, будет такой: «Дорого.» Ведь стоит задача сэкономить на исходных материалах. Когда спрашивают: «Сколько необходимо добавить ССС в бетонную смесь?», то отвечают: «Немного». Понятие «немного» обычно составляет 5-10% от веса цемента в составе бетонной смеси.

Теперь сделаем примерный расчет количества необходимых ингредиентов, которые будут присутствовать в новой смеси, определяющей скульптурный бетон. В рецептуре цементного клея среднего класса обычно присутствует редиспергируемый полимерный порошок (РПП) в количестве 1-3% и метилцеллюлоза — 0,2-0,3%. Количество последней в основном зависит от ее вязкости. Остальные составляющие: песок и цемент определяют основной объем смеси — 95-97%.

Теперь посчитаем. Если возьмем примерно 10% ССС (цементный клей среднего класса), то РПП будет иметь в составе новой смеси десятые доли процента, а метилцеллюлоза — тысячные. Не проводя проверки можно предугадать, как сильно будет отличаться новый скульптурный бетон от обычного без этих добавок. Могу отметить, что ранее при проведении экспериментов с этими компонентами наблюдалась значительная зависимость текучести раствора при изменении объема составляющей даже на 0,1%.

Что предлагают профессионалы

Если поискать в интернете, то можно найти много предложений по продаже как импортных, так и отечественных добавок в бетонные смеси. Все они в той или иной мере содержат ранее перечисленные компоненты, а также заменители строительного кварцевого песка для облегчения веса смеси (мраморная или доломитовая мука). В более качественных и дорогих смесях добавляют эфир крахмала, позволяющий дополнительно уменьшить сползание раствора с вертикальных поверхностей. Для этой же цели в состав смеси в небольшом количестве вводят полипропиленовую фибру.

Также можно отметить, что в литературе вместо названия РПП часто приводят названия различных латексов (обычно акриловый латекс). Латексы кроме ССС используются во многих других производствах, в том числе и при производстве красок. Какие выбрать краски и как лучше красить бетон — тема для отдельной статьи. Всем удачи в вашем творчестве и до новых встреч на kamsaddeco.com.

Статьи по теме

Особенности и свойства пластификаторов

Краткий обзор бетонных технологий

Декоративный бетон. Химия и состав бетона

Скульптуры из бетона. Советы мастеров

Как сделать бетонную вазу

Маленький фонтан и пустотелый ангел

Лепим уличный вазон

Бетонная ваза из мешковины

kamsaddeco.com

Эффективные бетоны нового поколения с низким удельным расходом цемента на единицу прочности

Какими бы хорошими и прогрессивными не были зарубежные и отечественные формообразующие технологии, используемая рецептура бетона остается старой (состава 1840–1850 г.) трехкомпонентной, включающей «цемент-песок-щебень». Старая четырехкомпонентная рецептура бетонных смесей «цемент-песок-щебень-вода» для основного количества регионов пополнилась лишь суперпластификаторами, способными существенно повысить прочность бетона. Для строительства уникальных зданий и сооружений она включает еще один компонент — микрокремнезем. Поэтому можно констатировать, что существенного изменения сухих компонентов, которые бы позволили увеличить прочность бетона в 2–3 раза (с 30–40 до 100–120 МПа) при тех же расходах цемента за 30 лет не произошло. В 1980–1985 г. мы производили бетон с суперпластификаторами марок М400–500 (иногда 600–700). И в настоящее время осуществляется выпуск бетона тех же марок или даже ниже. Если проанализировать статистику марочности выпускаемого бетона по средним городам с населением 500–700 тыс. чел., то по нашим сведениям самым востребованным является бетон М300–400. Если для отечественного строительства не нужны высокопрочные и сверхвысокопрочные бетоны нового поколения (за редким исключением), то должно быть хотя бы освоено производство высокоэкономичных бетонов общестроительного назначения нового поколения марок 150–700 с расходами цемента 150–300 кг на 1 м3 бетона. Такие пластифицированные бетоны по нашей терминологии [1, 2, 3, 4, 5], определяющей новый состав его, должны быть порошково-активированными, многокомпонентными. К порошково-активированным бетонам относятся как высокопрочные (Rсж=100–150 МПа), сверхпрочные (Rсж 150), бетоны повышенной прочности (Rсж=50–100 МПа) и бетоны общестроительного назначения (Rсж=15–50 МПа). Высокие прочности достигаются добавлением дополнительных 2–3 компонентов заданной дисперсности из горных пород.

150), бетоны повышенной прочности (Rсж=50–100 МПа) и бетоны общестроительного назначения (Rсж=15–50 МПа). Высокие прочности достигаются добавлением дополнительных 2–3 компонентов заданной дисперсности из горных пород.

Такая стратегия полностью соответствует последним постановлениям Правительства РФ, Министерства строительства и ЖКХ РФ по разработке композиционных материалов. Какие проблемы необходимо решать для производства таких бетонов:

1. Производство дисперсных порошковых наполнителей (каменной муки) из местных горных пород с удельной поверхностью Sуд=3000–4000 см2/г;

2. Улучшение качества намывных песков, добываемых земснарядами, с отмывкой их от илистых, глинистых и пылеватых примесей на пескомойках;

3. Производство на специализированных карьерах нерудной промышленности не только щебня, но и каменной муки, тонкого дробленого песка и дробленого песка-заполнителя;

4. Наращивание производства поликарбоксилатного суперпластификатора и строительство новых заводов.

Таким образом, центр тяжести необходимо перенести на получение дополнительных сырьевых компонентов, с помощью которых можно получать бетоны с прочностью до 100–120 МПа без использования микрокремнезема, количество которого оценивается в России в объеме 150 тыс. тонн (выпуск 4–5 млн. м3 бетона при содержании микрокремнезема 10 % от массы цемента). При осуществлении такой концепции возможна организация производства дешёвой каменной муки из горных пород непосредственно на заводах ЖБИ и ДСК с созданием отделений помола (по аналогии с заводами газобетона, газосиликата, силикатного кирпича). Такой вариант исключает зависимость заводов от поставщиков каменной муки.

Нами изучены многие молотые горные породы в качестве добавок каменной муки в бетоны. К ним относятся плотные известняки, доломитизированные известняки, доломиты, кварцевые пески и песчаники, граниты, диориты, базальты, диабазы и т. п. [3–7].

Перспективно строительство цехов по выпуску тонкого природного песка (сепарированного) и молотого песка (известняка, доломита) на базе крупных ДСК и ЖБК. Молотые пески (микрокварц) выпускаются Раменским и Люберецким ГОК, но они стоят дороже цемента. Себестоимость 1 тонны молотого кварцевого песка обходится не дороже 500–600 руб. за 1 тонну. Молотый известняк имеет себестоимость и того ниже.

Тормозом в производстве бетонов нового поколения является наличие старых бетоносмесительных узлов, рассчитанных на дозирование трех сухих компонентов бетонной смеси. В настоящее время, как указано ранее, закупаются новые технологии формования, а на бетоносмесительных узлах экономят. Необходимо переоборудование дозировочных отделений старых бетоносмесительных узлов. Прецеденты такого переоборудования по нашим рекомендациям имеются. В г. Рязани в июне-июле будет сдан в эксплуатацию новый завод ЖБИ с несколькими бункерами для дозирования 6–8 компонентов. В г. Тольятти по нашим рекомендациям на бетоносмесительном узле будет установлено 8 бункеров для компонентов бетона. Приобретены дробилка и мельница для дробления и помола известняка.

Российские технологии приготовления бетонных смесей — это в основном, технологии прошлого. В периферийных областных центрах используются пески и щебни различной влажности, которая плохо контролируется. В результате консистенция бетонной смеси и содержание воды изменчивы. Если за рубежом закупаются датчики влажности для бетоносмесителей, то они, как правило, не работают, «зарастают» бетоном. Необходимы коротковолновые датчики нового поколения, устанавливаемые вне бетоносмесителей (с обратной связью с приводным двигателем бетоносмесителя).

Много нерешенных проблем с организацией производства самоуплотняющегося бетона (СУБ). Эти бетоны являются вершиной прогресса в науке и техники бетонов на сегодняшний день. Разве они не определяют стратегию инновационного развития бетонного кластера в России? В Евросоюзе производство самоуплотняющегося бетона на заводах сборного железобетона составляет около 50 %. В нашей практике они практически не производятся. И если появляются сообщения в российской печати, то это высокопластичные бетоны, не удовлетворяющие американским нормам АSТМ или трем последним маркам СУБ Евростандарта. Без каменной муки, тонкого песка и оптимальной гранулометрии заполнителей они не могут быть получены.

Разработкой их и исследованием усиленно занималась и занимается коллектив нашей кафедры «Технология строительных материалов и деревообработки». Нами разработаны не только высокопрочные и сверхпрочные бетоны и фибробетоны (в том числе соответствующие зарубежным «High Performant Concrete»), но и бетоны общестроительного назначения с прочностью 30–60 МПа [8–11]. Имеется и промышленная реализация в г. Красноярске [2]. Различия между порошково-активированными высокопрочными бетонами и бетонами общестроительного назначения с прочностью 30–60 МПа исчезают, если сравнивать их по величине обобщающего экономического, технического и экологического критерия — удельного расхода цемента на единицу прочности бетона при сжатии  , кг/МПа. Какие бы научные исследования не проводились с целью создания эффективных бетонов, оценочным критерием должен стать удельный расход цемента на единицу прочности. Он должен быть не выше 4–5 кг/МПа [3–4, 6, 9, 10]. Если это сверхпрочный бетон с Rсж=150 МПа, то расход цемента должен быть не выше 600 кг на 1 м3 бетона. Если это бетон с прочностью 40 МПа, то расход цемента не должен превышать 200 кг на 1 м3 бетона. Получение таких значений

, кг/МПа. Какие бы научные исследования не проводились с целью создания эффективных бетонов, оценочным критерием должен стать удельный расход цемента на единицу прочности. Он должен быть не выше 4–5 кг/МПа [3–4, 6, 9, 10]. Если это сверхпрочный бетон с Rсж=150 МПа, то расход цемента должен быть не выше 600 кг на 1 м3 бетона. Если это бетон с прочностью 40 МПа, то расход цемента не должен превышать 200 кг на 1 м3 бетона. Получение таких значений  и дальнейшее снижение его в перспективе должно быть стратегическим направлением инновационных технологий.

и дальнейшее снижение его в перспективе должно быть стратегическим направлением инновационных технологий.

Литература:

1. Калашников В. И. Терминология науки о бетоне нового поколения. Строительные материалы. 2011. № 3. С. 103–106.

2. Суздальцев О. В., Дрянин Р. А., Калашников В. И. О терминологии защитно-отделочных и архитектурно-декоративных бетонов нового поколения. Новый университет. Серия: Технические науки. 2014. № 5–6 (27–28). С. 43–46.

3. Калашников В. И. Как превратить бетоны старого поколения в высокоэффективные бетоны нового поколения. Бетон и железобетон. 2012. № 1. С. 82.

4. Калашников В. И. Основные принципы создания высокопрочных и особовысокопрочных бетонов. Популярное бетоноведение. 2008. № 3. С. 102.

5. Калашников В. И. Что такое порошково-активированный бетон нового поколения. Строительные материалы. 2012. № 10. С. 70–71.

6. Калашников В. И., Тараканов О. В., Кузнецов Ю. С., Володин В. М., Белякова Е. А. Бетоны нового поколения на основе сухих тонкозернисто-порошковых смесей. Инженерно-строительный журнал. 2012. № 8 (34). С. 47–53.

7. Калашников В. И., Тараканов О. В., Белякова Е. А., Мороз М. Н. Новые направления использования зол ТЭЦ в порошково-активированных бетонах нового поколения. Региональная архитектура и строительство. 2013. № 3. С. 22–27.

8. Калашников В. И., Демьянова В. С., Володин В. М., Гусев А. Д. Ресурсосберегающие порошковые фибробетоны с использованием техногенных отходов. Строительные материалы. 2012. № 8. С. 52–53.

9. Калашников В. И., Ананьев С. В. Высокопрочные и особовысокопрочные бетоны с дисперсным армированием. Строительные материалы. 2009. № 6. С. 59–61.

10. Калашников В. И., Хвастунов А. В., Хвастунов В. Л. Физико-механические и гигрометрические свойства порошково-активированных высокопрочных щебеночных бетонов и фибробетонов с низким удельным расходом цемента на единичу прочности. Научно-технический вестник Поволжья. 2011. № 5. С. 161–164.

11. Калашников В. И., Скачков Ю. П., Ананьев С. В., Троянов И. Ю. Геометрические параметры фибры для высокопрочных бетонов. Региональная архитектура и строительство. 2011. № 1. С. 27–33.

moluch.ru

Основные принципы создания высокопрочных и особо высокопрочных бетонов

Значениетерминов «высокопрочный», «особо высокопрочный», «суперпрочный» бетон постоянноменялось. В практике строительства зданий и сооружений из железобетона в Россиимаксимальная прочность использованного высокопрочного бетона, по нашим данным,не превышала марки М1000.

Впрактике строительства из железобетона в США, Японии, Канады, Норвегии,Германии используются бетоны с прочностью 120–140 МПа. В лабораториях этихстран разработаны щебеночные и бесщебеночные тонкозернистыереакционно-порошковые бетоны из самоуплотняющихся смесей с прочностью 150–250МПа. Перспективы использования таких бетонов с чрезвычайно высокой прочностьюна растяжение и трещиностойкостью, которая обеспечиваются во всем объемеконструкций за счет использования тонкой и короткой арматуры (геометрическийфактор L/d = 30–60), будут постояннорасширяться. Хотя стоимость таких бетонов в 1,5–1,8 раза выше бетонов классовВ30–50, однако снижение объема бетона в конструкциях в 4–6 раз позволяетэкономить расход всех составляющих бетона в 2–3 раза.

Помимоэтого, во столько же раз снижаются транспортные расходы, значительно снижаетсямасса зданий и сооружений.

ВРоссии особо высокопрочные бетоны пока не востребованы. Нет условий для их полученияхотя есть высокопрочные горные породы, микрокремнезем и эффективныеотечественные и зарубежные супер- и гиперпластификаторы. Горнодобывающаяпромышленность не поставляет мытые высокопрочные заполнители фракции 3–10 или 3–12мм и обогащенные пески. Не освоено производство каменной муки с удельнойповерхностью 300–350 м2/кг. Бетоносмесительные цеха не имеютдостаточного количества расходных бункеров и не оборудованы высокоскоростнымисмесительными агрегатами.

Втеории отсутствует принципы подбора самоуплотняющихся бетонных смесей сраплывом конуса 55–60 см для получения особо высокопрочных фибробетонов. Неизучены необходимые реотехнологические свойства бетонных смесей.

Предложеннаяранее [2, 3] классификация реологических матриц для высокоподвижных и литых бетонныхсмесей, отличающихся различными масштабными уровнями и обеспечивающихминимальное предельное напряжение сдвига, позволяет сформулировать основныепринципы создания высокопрочных (ВПБ) и особо высокопрочных (ОВПБ) бетонов ссупер- и гиперпластификаторами, с каменной мукой и реакционноактивнымидобавками. Оптимальное соотношение компонентов в реологических матрицахбетонных смесей для бетонов общего назначения с каменной мукой с небольшими расходамипортландцемента также приводит к существенному повышению прочности [4].

Введение в бетонную смесь супер- игиперпластификаторов и реакционноактивных пуццолановых добавок микрокремнезема(МК) и микрометакаолина (ММК) — условие необходимое, но недостаточное длясоздания ВПБ и ОВПБ с прочностью 150–200 МПа. Используя суперразжижители вбетонах традиционных составов, обеспечивающих заполнение каркаса бетонамаксимальным количеством щебня, можно увеличить прочность бетона в «тощих»составах на 10–15 %, а в «жирных» — на 25–40 %. Добавляя МК или ММК, можносвязать до 20 % гидролизной извести из алита и белита и повысить прочностьбетона на 20–50 %. В итоге общее увеличение прочности может быть полуторо-двукратным.Используя для бетона М500 экономичный состав с соотношением компонентов Ц:П:Щ =1:1,5:2 при расходе цемента 500 кг с маркой его М550, можно при В/Ц=0,38 получить маркубетона 500. При введении суперпластификатора и снижении расхода воды до 20–25 %можно повысить прочность до 65–75 МПа. При введении МК в количестве 15–20% отмассы портландцемента можно из самоуплотняющихся бетонных смесей достигнутьпрочности бетона 80–100 МПа. Такое значение прочности является предельным длятрадиционных составов бетона. При этом концентрация твердой фазы, вычисляемаякак отношение суммы объемов цемента, песка и щебня к 1 м3 бетона, будеточень высокой и составит 85–89 % при водотвердом отношении бетонной смеси 0,072–0,090.

В статье[5] приводятся результаты испытания высокопрочного бетона, изготовленного сиспользованием ВНВ-100 активностью 92 МПа, мытого гранитного щебня, крупного пескаи МК. Бетон имел к 28 сут. нормального твердения прочность при сжатии всего 86МПа. Это является доказательством того, что дальнейшее повышение прочностиневозможно без кардинального изменения состава и топологической структурыбетона. Новая рецептура и структура высокопрочных бетонов должна увеличить объемреологической водно-дисперсной матрицы (Vдп) первого рода, состоящей из цемента,добавки МК и воды. Эта более объемная матрица должна обеспечить свободноеперемещение частиц песка в водно-дисперсной системе.

Повышениекоэффициента раздвижки зерен песка можно осуществить за счет добавления воды.Но это приводит к расслаиванию бетонной смеси и снижению прочности бетона.

Вбетонах нового поколения объем реологической матрицы необходимо увеличиватьдобавлением к цементу не только МК, но и дисперсных частиц каменной муки микрометрическогомасштабного уровня. При этом замена цемента каменной мукой, как правило, не всостоянии значительно увеличить объем дисперсной реологической матрицы, если истиннаяплотность горной породы незначительно уступает плотности портландцемента. Объемдисперсной матрицы может быть еще меньше, если замещающая некоторую долюцемента каменная мука, будучи более реологически активной в суспензии ссуперпластификатором, чем цементная суспензия, снизит количество воды. В этомслучае мука, обеспечивая более высокую гравитационную растекаемость приминимуме содержания воды, чем цементная суспензия, еще более понизит содержаниеводно-дисперсной системы за счет сокращения объема воды. При значительномдобавлении к цементу мука позволит существенно увеличить объем водно-дисперснойматрицы с высоким водоредуцирующим индексом (ВИ). ВИ большинствапортландцементов в суспензиях составляет 1,6–2,0 и редко выше. Некоторые видыкарбонатных и силицитовых каменных пород имеют ВИ = 2–4, а отдельные оксиды — до4–6. Смеси цемента с некоторыми видами каменной муки обладают синергетическим действием(соразжижением), и их суспензии обеспечивают реологический индекс 2–3, то есть двух-трехкратноеуменьшение количества воды при сохранении текучести с предельным напряжениемсдвига 5–10 Па.

Второйважный для обеспечения «высокой» реологии бетонных смесей для высокопрочных бетоновфактор — увеличение подвижности за счет увеличения объема цементно-водно-песчанойреологической матрицы  второго уровня. Онадолжна обеспечить свободное перемещение зерен щебня в цементно-песчаной(растворной) смеси, то есть необходима существенная раздвижка зерен щебня.

второго уровня. Онадолжна обеспечить свободное перемещение зерен щебня в цементно-песчаной(растворной) смеси, то есть необходима существенная раздвижка зерен щебня.

Прирасчете состава бетона по методу абсолютных объемов достижение рациональнойреологии обеспечивается увеличением прослойки цементного теста между частицамипеска и прослойки цементно-песчаного раствора между зернами щебня. В формулахрасчета состава бетона это учитывается коэффициентом раздвижки зерен щебня  ,который варьирует от 1,1 до 1,5. Сделать коэффициент раздвижки выше 1,5 можноза счет увеличения доли песка или объема цементного теста. В первом случаебетон становится «запесоченным», с пониженной прочностью. Во втором — бетонстановится более дорогим из-за значительного снижения доли щебня, увеличениясодержания цемента.

,который варьирует от 1,1 до 1,5. Сделать коэффициент раздвижки выше 1,5 можноза счет увеличения доли песка или объема цементного теста. В первом случаебетон становится «запесоченным», с пониженной прочностью. Во втором — бетонстановится более дорогим из-за значительного снижения доли щебня, увеличениясодержания цемента.

Длявысокопрочных бетонов повышение количества цемента на 10–20 % свыше 500 кг/м3является неизбежным. Соответственно, необходимо увеличить долю каменной муки, атакже МК или ММК, чтобы уменьшить содержание щебня и песка.

Такимобразом, топологическая структура высокопрочных и особо высокопрочных бетоновпринципиально должна отличаться от структуры бетонов общего назначения марок300–600, имеющих компактную упаковку зерен песка в цементом тесте и зерен щебняв цементно-песчаном растворе. В этой структуре принцип непрерывнойгранулометрии щебня, «незыблемый» для традиционных бетонов, не является обязательным.Иными словами, бетон должен быть с «плавающей» структурой песка и щебня, тоесть малопесчаным и малощебеночным.

Введем в качестве критериальных параметров такойструктуры критерий избытка  абсолютного объемовреологической дисперсной матрицы

абсолютного объемовреологической дисперсной матрицы  над абсолютным объемомпеска и критерий избытка

над абсолютным объемомпеска и критерий избытка  объема реологической цементно-дисперсно-песчанойматрицы

объема реологической цементно-дисперсно-песчанойматрицы  над объемом щебня:

над объемом щебня:

, (1)

, (1)

, (2)

, (2)

где — абсолютные объемы цемента,каменной муки, МК, песка, щебня и воды соответственно.

— абсолютные объемы цемента,каменной муки, МК, песка, щебня и воды соответственно.

Объемыкомпонентов на 1 м3в рецептуре обычных и высокопрочных бетонов представлены на рис. 1.

Рис. 1. Объемы компонентов на 1 м3 в рецептуреобычного (а) и высокопрочного (б) бетонов

Проведеннымиисследованиями установлено, что если в обычных бетонах  варьируется от 1,2 до1,6,

варьируется от 1,2 до1,6,  — от 1,15 до 1,5, тодля ВПБ и ОВПБ

— от 1,15 до 1,5, тодля ВПБ и ОВПБ  изменяется от 3,0 до3,5, а

изменяется от 3,0 до3,5, а  — от 2,2 до 2,5. Вотдельных высокопрочных бетонах значения этих критериев могут быть еще больше:

— от 2,2 до 2,5. Вотдельных высокопрочных бетонах значения этих критериев могут быть еще больше:  =3,5–3,9,

=3,5–3,9,  =3,0–3,5.

=3,0–3,5.

В табл.1 представлены расчеты критериев  и

и  для ВПБ, ОВПБ ибетонов общего назначения. Составы дисперсно-армированных ВПБ (составы 1–3),изготовленных из бетонной смеси с использованием кварцевой муки и МК с осадкойбольшого конуса (немецкий стандарт) 55–60 мм и прочностные показатели бетоноввзяты из статьи [6]. Состав бетона повышенной прочности (состав 4),изготовленного из бетонной смеси на ВНВ-100 (содержание СП не указывается) с 10% МК от массы цемента, взяты из статьи [5].

для ВПБ, ОВПБ ибетонов общего назначения. Составы дисперсно-армированных ВПБ (составы 1–3),изготовленных из бетонной смеси с использованием кварцевой муки и МК с осадкойбольшого конуса (немецкий стандарт) 55–60 мм и прочностные показатели бетоноввзяты из статьи [6]. Состав бетона повышенной прочности (состав 4),изготовленного из бетонной смеси на ВНВ-100 (содержание СП не указывается) с 10% МК от массы цемента, взяты из статьи [5].

№ состава | Расход материалов на 1 м3, кг/л | В/Ц | В/Ц+Д |

фибры) | Объемы матриц, л |

|

| Rсж, МПа, НУ | Rсж, МПа,ТО | ||||||||

Ц | П | Щ | Добавка (Д) | Ф | В | СП | |||||||||||

МК | КМ* |

|

| ||||||||||||||

1 | 630*** 203 | 433 166,5 | 867 289 | 158*** 60,8 | 197 82,2 | 192 24,6 | 151 151 | 8,0 | 0,24 | 0,153 | 2449 | 3,04 | 2,33 | 155-172 | 182–184 | ||

2 | 580*** 188 | 354 136 | 711 237 | 177 73,7 | 325 125 | 194 24,9 | 163 163 | 9,2 | 0,28 | 0,150 | 2383 | 527 | 663,7 | 3,9 | 3,53 | — | 191–202 |

3 | 722*** 233 | 425 163 | 850 283 | 181 69,6 | 118 49 | 192 24,6 | 157 157 | 8,0 | 0,22 | 0,154 | 2430 | 509 | 672 | 3,12 | 2,37 | — | 192–210 |

4 | 569**** 183 | 617 233 | 901 334 | 57 24 | — | — | 194 194 | ВНВ | 0,34 | 0,31 | 2338 | 301 | 634 | 1,72 | 1,90 | 86,0 | — |

5 | 500• 161 | 620 234 | 1132 419 | — | — | — | 180 180 | 4,0 | 0,36 | — | — | 341 | 575 | 1,46 | 1,37 | 69,5 | — |

6 | 450• 145 | 616 232 | 1140 422 | 50• 22 | — | — | 180 180 | 5,2 | 0,40 | 0,36 | — | 347 | 579 | 1,49 | 1,37 | 73,4 | — |

7 | 400 129 | 600 230 | 1150 426 | — | — | — | 200 200 | — | 0,50 | — | 2350 | 329 | 559 | 1,43 | 1,31 | 32,0 | — |

8 | 400 129 | 692 266 | 1134 420 | — | — | — | 168 168 | 4,0 | 0,40 | — | 2394 | 303 | 569 | 1,14 | 1,35 | 38,0 | — |

Таблица 1. Сравнение составов высокопрочных и обычных бетонов ианализ реологических матриц

Примечания:

1. Составы бетона с метакаолином приведены в [1].

2. Расчет критериев  и

и  выполнен по формулам1 и 2.

выполнен по формулам1 и 2.

3. Составы 1–3и их прочностные показатели приведены в [6].

4. Состав 4и его значение прочности приведены в [5].

Бетон общего назначения (составы 7,8)без и с СП, с увеличением расхода песка на 10 % и без уменьшения расхода щебняна 10%, с уменьшенным расходом воды, в соответствие с ранними рекомендациямиНИИЖБ (для уменьшения расслаиваемости), изготовлены нами.

Какследует из таблицы, все ВПБ [6] имеют высокие значения  и

и  за счет значительногодобавления МК и каменной муки (КМ).

за счет значительногодобавления МК и каменной муки (КМ).

В бетонах, изготовленных только с дисперснойдобавкой МК [5] объемы реологических матриц при солидном расходе цемента хоть иувеличились в 1,7–1,9 раз по сравнению с бетонами общего назначения, носущественно ниже, чем должны быть в структуре супербетонов. Таким образом,цемент низкой водопотребности, который обычно обеспечивает в суспензии высокий ВИ(по нашим исследованиям, 2,1–2,5), не в состоянии сделать бетон высокопрочным.Поэтому для достижения высокой прочности бетона на ВНВ его необходимо такжеиспользовать с добавкой каменной муки для создания рациональной топологическойструктуры бетона, а не только обеспечить высокий разжижающий эффект СП вВНВ. Разжижающая способность суперпластификатора в ВНВ высокая, а объема дисперснойфазы для обеспечения свободного перемещения частиц песка и зерен щебня вдостаточном количестве не имеется. Для бетонов высокой прочности болееэффективны не ВНВ-100, а ВНВ-60–70, содержание которых в бетоне должна быть 900–1000кг на 1 м3бетона.

Встатье [1] приведены составы бетонов, один из которых изготовлен с СП (состав5), а другой с СП и метакаолином (состав 6), замещающим 10 % цемента. Какследует из таблицы, замена портландцемента метакаолином позволила повыситьпрочность бетона лишь на 6 % по сравнению с контрольным. Критерии  и

и  практически остались натом же уровне, что и в обычном бетоне без СП с прочностью 32 МПа.

практически остались натом же уровне, что и в обычном бетоне без СП с прочностью 32 МПа.

Такимобразом, можно сделать следующие выводы.

1. Кардинальноеповышение прочности бетонов с суперпластификаторами от марки 1000 до марки 1500–2000при активности цемента 500–550 достигается рационально подобранным составом имногокомпонентностью бетона, а также за счет рациональной реологии идополнительного синтеза гидросиликатов в капиллярно-пористой структурецементного камня.

2. Улучшениереологии путем существенного разжижения цементно-водной матрицы обеспечивается использованиемэффективных супер- и гиперпластификаторов и значительным водопонижением вбетонных смесях.

3. Использованиеэффективных супер- и гиперпластификаторов для повышения прочности бетоноврационных составов, содержащих 400–500 кг цемента, является условиемнеобходимым, но недостаточным вследствие ограниченного содержанияцементно-водной матрицы, определяющей реологию гравитационного течения щебеночныхбетонных смесей.

4. Увеличениеобъема цементно-водной матрицы, а вместе с ней и прочности, можно достигнутьповышением содержания цемента до 800–1000 кг на 1 м3 бетона. Однакотакие бетоны с пониженным содержанием крупного заполнителя являются сильно усадочными,нетрещиностойкими и недолговечными. Они обладают повышенной ползучестью.

5. Дляувеличения объема тонкодисперсной реологической матрицы в бетонных смесяхнеобходимо добавлять к цементу значительное количество каменной муки, повышаяее долю до 50–70 % и более к массе цемента. Такая матрица, кардинально меняющаясостав и топологическую структуру бетона, превращая бетон в малопесчаный, обеспечитсвободное перемещение частиц песка в минерально-водно-цементной системе.

6. Невсякая каменная мука может быть использована для увеличения объема реологическойматрицы из дисперсных частиц микрометрического уровня. Каменная мука должнабыть реологически активной в суспензии с суперпластификатором и обеспечиватьболее высокую гравитационную растекаемость (текучесть под действиемсобственного веса), чем цементная суспензия. Реологические свойства такойсуспензии должны обеспечивать высокий водоредуцирующий индекс при водопонижениис сохранением текучести.

7. Водоредуцирующийиндекс (ВИ) в пластифицированной суспензии каменной муки, оцениваемый приравной текучести с непластифицированной, равный ВИ=Вн/Вп,где Вн и Вп — водосодержание муки без СП и с СП в % кмассе муки, должен быть не менее 2,0–2,2. Уменьшение расхода воды в большеечисло раз является гарантией достижения высокой объемной концентрации твердойфазы в объеме саморастекающейся бетонной смеси.

8. Высокаяреологическая активность каменной муки должна обеспечивать высокую (болеевысокую) активность смеси «цемент — мука» в их суспензии ссуперпластификатором. При этом возможно как синергетическое усиление эффектадействия суперпластификаторов, так и антагонистическое, приводящее кводосодержанию более высокому, чем по правилу аддитивности. При выборе каменноймуки предпочтение отдается той, которая хорошо сочетается в паре спортландцементом, обеспечивая гравитационное течение в бинарнойводно-минеральной дисперсии с минимальным количеством воды (14–18 %) и наименьшимпределом текучести (5–10 МПа).

9.Реализация более высокой прочности за счет синтеза дополнительного количествагидросиликатов в структуре бетона достигается добавками активного МК, ММК или кислойзолы мультициклонов (с минимальным количеством несгоревших остатков), доля которыхсоставляет 10–30 % и зависит от содержания портландцемента.

10.Высокодисперсные активные добавки не должны иметь открытой пористости в отличиеот природных капиллярно-пористых пуццолановых добавок (трепел, опока, диатомити т. п.). При такой микроструктуре они усиливают реологическую активностьминерально-водно-цементной матрицы за счет размещения частиц нанометрическогомасштабного уровня (100–1000 нм) во вмещающих пустотах портландцемента и мукимикрометрического масштабного уровня. Такое взаимосочетание размеров определяетпринцип оптимальной гранулометриипортландцементно-минерально-микрокремнеземистой порошковой смеси и усиливаютвзвешивающую способность матрицы для частиц песка, исключающей расслоение.

11.Увеличение количества портландцемента для высокопрочных бетонов на 20–30 %, посравнению с общепринятыми расходами 500–600 кг для марок 400–500 неизбежно. Всвязи с этим при расходах цемента 600–700 кг, каменной муки 300–500 кг имикрокремнезема 100–200 кг на 1 м3 бетонной смеси общая массаминерально-портландцементного порошка составит 1000–1100 кг, а песка и щебня — 1200–1300кг. Таким образом, ВПБ и ОВПБ всегда должны быть малопесчаными и малощебеночными,то есть с «плавающей» структурой песка в дисперсной матрице и щебня взернисто-дисперсной матрице.

12.Структура и топология ВПБ и ОВПБ отличается от структуры обычного бетонапревращением доли зернисто-щебеночной компоненты обычных бетонов в дисперснуюкомпоненту ВПБ и ОВПБ. Такое изменение структуры состава бетонной смесиобеспечивает не только значительное снижение сопротивления свободному перемещениючастиц песка и щебня в реологических матрицах с различными масштабнымиуровнями, но и высокую плотность дисперсной матрицы с незначительными усадочнымидеформациями и ползучестью под нагрузкой.

13.Важными критериями состава структуры и топологии бетонных смесей для ВПБ и ОВПБявляются критерии избытка  абсолютного объемареологической дисперсной матрицы

абсолютного объемареологической дисперсной матрицы  над объемом песка

над объемом песка  и избытка

и избытка  — абсолютного объемареологической цементно-минерально-песчанной матрицы

— абсолютного объемареологической цементно-минерально-песчанной матрицы  над объемом щебня

над объемом щебня  . При этом

. При этом  должен находится впределах 3,0–3,5 , а

должен находится впределах 3,0–3,5 , а  — 2,3–2,5. В бетонахвысокой прочности с содержанием МК до 30–35 %, подвергаемых продолжительнойтепловой обработке,

— 2,3–2,5. В бетонахвысокой прочности с содержанием МК до 30–35 %, подвергаемых продолжительнойтепловой обработке,  может повышаться до3,8–4,0,

может повышаться до3,8–4,0,  — до 3,0–3,5.

— до 3,0–3,5.

14.Каменная мука для изготовления ВПБ и ОВПБ должна изготавливаться из прочных иплотных горных пород для исключения капиллярного поглощения раствора СП иобезвоживания бетонной смеси в процессе ее приготовления и укладки.

15.Щебень для изготовления бетонов должен обладать высокой прочностью.Предпочтительна фракция щебня 3–10 или 3–12 мм с минимальным количествомлещадных и игловатых частиц.

16.Приготовление качественных бетонных смесей связано с правильно выбраннойпроцедурой смешения компонентов и высокоинтенсивным перемешиванием компонентов.Для уменьшения энергии на перемешивание целесообразно использовать смесители спеременной скоростью вращения и специальных лопастей малого диаметра. Длямикрооднородного смешивания компонентов бетонной смеси целесообразноиспользовать бетоносмесители немецкой формы «Eirich».

17. Саморастекающаяся и самоуплотняющаяся бетоннаясмесь для ВПБ и ОВПБ обладает после укладки и начального твердения высокойаутогенной усадкой, величина которой может достигать 0,8–1,0 мм/м и более.Причина ее связана не с испарением воды, а с повышенной химической контракцией иконтракцией, связанной с более плотной адсорбцией молекул воды на частицахдисперсной фазы, содержание которой значительно выше, чем в обычных бетонах.Этот процесс определяет формирование высокой плотности и прочности.

18.В процессе интенсивного перемешивания бетонной смеси с суперпластификаторомнеизбежно вовлечение пузырьков воздуха. После укладки бетонной смеси воздушныепузырьки частично удаляются из объема под действием сил Архимеда. В связи сбыстрым образованием в поверхности изделий, контактирующих с воздухом, плотногослоя необходимо покрывать изделие пленкой, препятствующей испарению воды и немешающей удалению пузырьков воздуха.

19.Отформованные изделия из бетонных смесей для ВПБ и ОВПБ в большей степени нуждаютсяв защите от обезвоживания в связи с малым содержанием воды.

20. Для получения пропаренных изделий с болеевысокой прочностью (200–250 МПа) долю МК можно увеличить до 30 % и использоватькварцевую муку. В этом случае могут быть использованы жесткие режимы тепловойобработки (до 90–95 °С) с большой продолжительностью изотермии (до 24–36 ч).

21. Высокая прочность на осевое сжатие ВПБ и ОВПБ(а вместе с ней и высокая хрупкость и непропорционально низкая прочность наосевое растяжение) открывает широкие возможности для дисперсного армированиятаких бетонов короткой и тонкой высокопрочной арматурой при низких объемныхстепенях армирования. Это позволяет получать ВПБ и ОВПБ с прочностью на осевоерастяжение 10–12 МПа и на растяжение при изгибе 20–40 МПа.

Литература:

1. ДворкинЛ. И., Лушникова Н. В. Свойства высокопрочных бетонов с добавкой метакаолина //Химические и минеральные добавки в бетон. — Харьков: Колорит, 2005. — С. 78–83.

2. КалашниковВ. И. Через рациональную реологию — в будущее бетонов — 1. Тонкодисперсныереологические матрицы и порошковые бетоны нового поколения // Технологиибетонов. — 2007. — № 5. — С. 8–10.

3. КалашниковВ. И. Через рациональную реологию — в будущее бетонов — 2. Виды реологическихматриц в бетонной смеси, стратегия повышения прочности бетона нового поколения// Технологии бетонов. — 2007. — № 6. — С. 8–11.

4. КалашниковВ. И. Через рациональную реологию — в будущее бетонов — 3. От высокопрочных иособовысокопрочных бетонов будущего к суперпластифицированным бетонам общегоназначения настоящего // Технологии бетонов. — 2008. — № 1. — С. 22–26.

5. ФаликманВ. Р., Калашников О. О. «Внутренний уход» за особовысокопрочными быстротвердеющимибетонами // Технологии бетонов. — 2006. — № 5. — С. 46–47.

6. Schmidt M. et al. Ultra-Hochfester Beton: Perspektive fur die Betonfertigteilingindustrial // Betonwerk+Fertigtal-Technik. — 2003. — № 3. — S. 16–29.

www.allbeton.ru

СОКРАЩЕНИЕ РАСХОДА ЦЕМЕНТА ПРИ ПРОИЗВОДСТВЕ ТОВАРНОГО

%PDF-1.5 % 2 0 obj > /Metadata 5 0 R /StructTreeRoot 6 0 R >> endobj 5 0 obj > stream 2016-06-15T22:40:12+03:002016-11-25T12:32:52+03:00Microsoft® Word 2013Microsoft® Word 2013"цемент, известняковая каменная мука, товарный бетон прочность,"; себестоимость. cement, limestone flour, ready-mixed concrete strength, the cost price. application/pdf

nf-innovate.com

технология. Искусственный мрамор из бетона

Искусственный мрамор обладает твердостью, присущей камню натуральному, легок в обработке, что позволяет придать изделию желаемую форму. Искусственный мрамор теплый, приятный на ощупь, имеет высокую стойкость к износу. Главным преимуществом является то, что его производство можно осуществить в домашних условиях, достаточно внимательно изучить технологию изготовления прекрасного заменителя натурального мрамора из бетона.

Камень из бетона

Облицовочный камень бывает натуральный и ненатуральный. Искусственным называют материал, полученный из бетона. Его внешний вид мало отличается от натурального камня. Технология производства бывает различной. В зависимости от этого выделяют следующие виды искусственного камня:

- Агломераты.

- Керамический гранит.

- Искусственный камень из бетона.

В данной статье рассматривается последний вид.

Использование искусственного мрамора

Этот материал чаще всего используется для наружной облицовки зданий. Его применяют в качестве альтернативы керамической плитки для ванных комнат, покрытия полов, изготовления столешниц для кухонных столов, раковин и моек, ступеней, декоративных фонтанов и скульптур, банковских, офисных и барных стоек, каминов и многих других предметов. Таким материалом украшают камины, служащие очагом уюта в доме, а в последнее время – признаком достатка и роскоши. Искусственный мрамор из бетона, где бы он ни был применен, является признаком изысканного вкуса.

Искусственный камень. В чем его популярность?

Декоративным бетоном, искусственным мрамором, цветным бетоном, искусственным камнем, декоративным мрамором называют один и тот же материал, основой производства которого является цементно-песчаная смесь, которая характеризуется высокими качествами. Изделия из нее имеют высокохудожественный внешний вид.

Так, изготовленный из бетона мрамор, нашел самое широкое применение при производстве строительных и облицовочных работ.

Особенности

Мрамор – особенный природный материал, придающий величие и красоту любому сооружению. В последнее время он часто используется в интерьере дома. Но природный камень дорогой, не каждый имеет возможность его приобрести. Поэтому специалисты разработали технологию производства искусственного мрамора из бетона, внешний вид и качество которого идентичны натуральному камню, который обладает следующими достоинствами:

- Отделочная плитка и элементы декора из искусственного мрамора используются для внешней и внутренней отделки помещений и сооружений.

- Этот камень не горит, не проводит тепло и электрический ток. Поэтому его широко применяют в качестве отделочного материала радиаторов отопления, духовок, печей и т. д.

- Обладает высокой стойкостью к препаратам бытовой химии, в том числе к ацетону, бензину, щелочам и кислотам. Это объясняется структурой материала и придает искусственному мрамору стойкость к ударам.

- Изделия из него не подвергаются гниению, не расслаиваются, противостоят загрязнению, легко отмываются даже простой водой.

- Долговечность.

- Такой мрамор является водостойким и высоко экологичным материалом. Он не выделяет вредные вещества.

- Искусственный мрамор из бетона в несколько раз легче природного. При работе с ним нет необходимости дополнительно усиливать поверхность, на которую его кладут.

- Разнообразие внешнего вида. Можно воплотить в камне невероятные фантазии, экспериментируя с расцветками.

- Технологичность. Это означает, что получить из бетона мрамор искусственным путем легко и просто.

- Сравнительно небольшая стоимость.

Материалы

Чтобы сделать мрамор из бетона своими руками в домашних условиях, необходимо запастись:

- Мелкозернистым песком.

- Цементом. Лучше использовать марку М500.

- Водой.

- Пигментом. Для этой цели подходит масляная краска.

- Пластификатором, который добавляют в бетон, чтобы повысить его характеристики.

- Формами для заливки в них раствора. Лучше пользоваться специальными полимерными. Если их не получится купить, подойдут любые пластиковые. Формы можно изготовить самостоятельно при помощи скрепления пластиковых панелей.

- Полиэтиленовой пленкой.

- Вибростолом для уплотнения раствора. Тогда материал получится более плотным. Но если вы планируете единоразово изготовить из бетона мрамор, можно обойтись без него. Смесь встряхивается вручную.

Виды бетонной смеси для производства искусственного мрамора

- Цемент с песком смешиваются в равных по весу пропорциях. Такая смесь применяется при офактуривании кирпича и пеноблоков.

- Одну часть цемента смешивают с двумя частями песка (по весу). Из этой смеси производят облицовочную плитку и декоративные изделия: подоконники, ступени, балясины и многое другое.

- Смесь из одной части цемента и трех частей песка (по весу) используется для производства плитки для тротуаров, бордюров, цокольных плит.

Технология изготовления мрамора

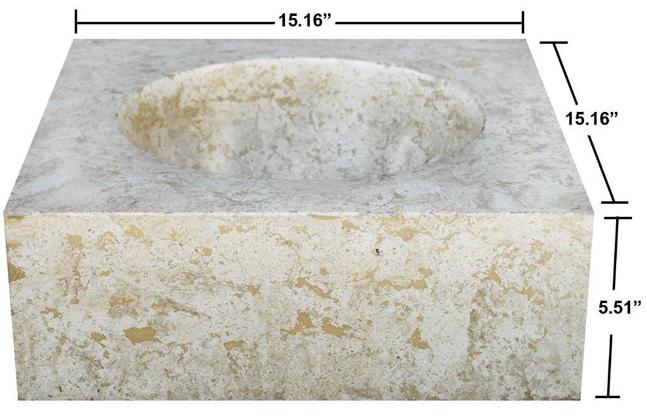

После подготовки всех необходимых материалов можно смело приступить к работе. Производство мрамора из бетона начинается с приготовления раствора. Его следует замесить в пропорции 1:3. Лучшим наполнителем является мелкая галька. Хотя можно использовать другие добавки: керамзит, керамическую крошку, пемзу.

Технология мрамор из бетона предусматривает следующие действия:

- В готовый раствор добавляется краситель. Процедура его размешивания не требует большого усердия. Наоборот, неоднородная смесь с характерными разводами больше похожа на мрамор. Можно провести эксперимент и добавить в раствор краску разных цветов. Этот этап работы творческий, он открывает безграничные возможности проявить свою фантазию.

- После окрашивания раствора его нужно встряхнуть или поставить на вибростол, если он у вас имеется.

- Далее раствор разливается в формы и накрывается полиэтиленовой пленкой. Чтобы увеличить прочность материала, его следует армировать, для чего в разлитый раствор утапливается проволока.

- После того как полученный из бетона мрамор застынет, его извлекают из формочек и отшлифовывают поверхность угловой шлифовальной машинкой с алмазными дисками. Поверхность становится гладкой и максимально напоминает природный мрамор.

Мрамор из бетона, своими руками изготовленный

- Полиуретановую форму наполняем одной частью сухого цемента и двумя частями мелкозернистого песка, предварительно просеяв его.

- Добавляем мелкую гальку, мраморную крошку или какой-то другой наполнитель. Все перемешиваем.

- Далее берем несколько красителей и понемногу добавляем в сухую смесь. Таким образом, добавленный пигмент позволит получить разные пятна, прожилки, разводы, точки. Краситель должен составлять 1% от веса сухой цементной смеси.

- Добавляем воду: 0,2 части от веса сухой смеси. Сначала вливает 80% объема жидкости, и все перемешиваем. Добавляем пластификатор из расчета 1% от смеси, опять перемешиваем. Через полминуты раствор приобретет пластичность и «поплывет». После этого выливаем оставшуюся воду и перемешиваем. Накрываем формы со смесью полиэтиленом и оставляем застывать. Мрамор из бетона, технология производства которого была опробирована в домашних условиях, готов.

fb.ru

Высокопрочные порошковые дисперсно-армированные бетоны нового поколения

В.И.Калашников (Россия, г.Пенза, Пензенский государственный университет архитектуры и строительства д.т.н., профессор)

С.В.Калашников (ФРГ, г. Мюнхен, системный архитектор фирмы Aponexx)

«Высокая» реология при значительном водопонижении в суперпластифицированных бетонных смесях обеспечивается жидкотекучей реологической матрицей, которая имеет различные масштабные уровни структурных элементов. В щебеночных бетонах для щебня реологической матрицей на микро-мезоуровне служит цементно-песчанный раствор. В пластифицированных бетонных смесях для высокопрочных бетонов реологической матрицей, доля которой должна быть значительно выше, чем в обычных, является более сложная дисперсия, состоящая из песка цемента, каменной муки, микрокремнезема и воды.

В свою очередь для песка в обычных бетонных смесях реологической матрицей на микроуровне является цементно-водная паста, увеличить долю которой для обеспечения текучести можно за счет увеличения количества цемента. Но это, с одной стороны неэкономично (особенно для бетонов классов В10-В30), а с другой – как это не парадоксально, суперпластификаторы являются плохими водоредуцирующими добавками для портландцемента, хотя все они создавались и создаются для него. Практически все суперпластификаторы, как было показано нами, начиная с 1979 г., «работают» значительно лучше на многих минеральных порошках или на их смеси с цементом, чем на чистом цементе. Цемент – нестабильная в воде, гидратирующаяся система, образующая коллоидные частицы сразу же после контакта его с водой и быстро загустевающая. А коллоидные частицы в воде трудно диспергировать суперпластификаторами. Примером являются глинистые суспензии слабо поддающиеся суперразжижению.

Таким образом, напрашивается вывод: к цементу надо добавлять каменную муку и она увеличит не только реологическое воздействие СП на смесь, но и долю самой реологической матрицы. В результате появляется возможность значительно снизить количество воды, повысить плотность и увеличить прочность бетона.

Важно здесь акцентировать внимание не на замене части цемента каменной мукой, а добавлении и значительной доли ее 40-60% к портландцементу. В 1980-2000 гг все работы преследовали цель замены на 30-50% портландцемента для экономии его в бетонах. Стратегия экономии портландцементов в бетонах той же прочности, должна уступить место стратегии экономии бетона с двукратно -трехкратно более высокой прочностью не только при сжатии, но и при изгибном и осевом растяжении, при ударе.

Рассматривая составы реологических матриц на различных масштабных уровнях устанавливаем, что для песка в высокопрочных бетонах реологической матрицей на мезо-микроуровне является сложная смесь цемента, муки, кремнезема, суперпластификатора и воды. В свою очередь для высокопрочных бетонов с микрокремнеземом для смеси цемента и каменной муки появляется еще одна реологическая матрица с меньшим масштабным уровнем – смесь микрокремнезема, воды и суперпластификатора.

Для щебеночных бетонов эти масштабы реологических матриц соответствуют масштабам оптимальной гранулометрии сухих компонентов бетона для получения высокой его плотности.

www.gkeconomstroy.ru

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»

бетонной смеси, кг/м3 (без

бетонной смеси, кг/м3 (без

**

** **

**