Определение влажности хлеба (Лабораторная работа). Влажность хлеба

Определение влажности хлебобулочных изделий | Социальная сеть работников образования

li{counter-increment:lst-ctn-kix_list_3-8}#doc4874937 .lst-kix_list_2-6>li{counter-increment:lst-ctn-kix_list_2-6}#doc4874937 .lst-kix_list_1-1>li:before{content:" "}#doc4874937 ol.lst-kix_list_2-0.start{counter-reset:lst-ctn-kix_list_2-0 0}#doc4874937 .lst-kix_list_3-2>li:before{content:" "}#doc4874937 .lst-kix_list_1-2>li:before{content:" "}#doc4874937 .lst-kix_list_2-8>li{counter-increment:lst-ctn-kix_list_2-8}#doc4874937 .lst-kix_list_1-5>li:before{content:" "}#doc4874937 .lst-kix_list_2-3>li{counter-increment:lst-ctn-kix_list_2-3}#doc4874937 ol.lst-kix_list_1-7.start{counter-reset:lst-ctn-kix_list_1-7 -1}#doc4874937 .lst-kix_list_2-3>li:before{content:"" counter(lst-ctn-kix_list_2-3,decimal) ". "}#doc4874937 .lst-kix_list_1-4>li:before{content:" "}#doc4874937 ol.lst-kix_list_1-5.start{counter-reset:lst-ctn-kix_list_1-5 -1}#doc4874937 .lst-kix_list_3-3>li{counter-increment:lst-ctn-kix_list_3-3}#doc4874937 .lst-kix_list_2-0>li{counter-increment:lst-ctn-kix_list_2-0}#doc4874937 ol.lst-kix_list_3-7.start{counter-reset:lst-ctn-kix_list_3-7 -1}#doc4874937 .lst-kix_list_1-5>li{counter-increment:lst-ctn-kix_list_1-5}#doc4874937 ol.lst-kix_list_2-3.start{counter-reset:lst-ctn-kix_list_2-3 0}#doc4874937 .lst-kix_list_3-7>li{counter-increment:lst-ctn-kix_list_3-7}#doc4874937 .lst-kix_list_2-7>li:before{content:"" counter(lst-ctn-kix_list_2-7,lower-latin) ". "}#doc4874937 ol.lst-kix_list_3-6.start{counter-reset:lst-ctn-kix_list_3-6 -1}#doc4874937 .lst-kix_list_1-8>li:before{content:" "}#doc4874937 ol.lst-kix_list_3-0.start{counter-reset:lst-ctn-kix_list_3-0 0}#doc4874937 .lst-kix_list_1-6>li{counter-increment:lst-ctn-kix_list_1-6}#doc4874937 .lst-kix_list_2-5>li{counter-increment:lst-ctn-kix_list_2-5}#doc4874937 .lst-kix_list_3-3>li:before{content:" "}#doc4874937 .lst-kix_list_1-0>li{counter-increment:lst-ctn-kix_list_1-0}#doc4874937 ol.lst-kix_list_2-1.start{counter-reset:lst-ctn-kix_list_2-1 0}#doc4874937 .lst-kix_list_3-6>li:before{content:" "}#doc4874937 ol.lst-kix_list_1-3.start{counter-reset:lst-ctn-kix_list_1-3 -1}#doc4874937 ol.lst-kix_list_3-2.start{counter-reset:lst-ctn-kix_list_3-2 -1}#doc4874937 .lst-kix_list_1-3>li{counter-increment:lst-ctn-kix_list_1-3}#doc4874937 .lst-kix_list_2-7>li{counter-increment:lst-ctn-kix_list_2-7}#doc4874937 ol.lst-kix_list_2-6.start{counter-reset:lst-ctn-kix_list_2-6 0}#doc4874937 .lst-kix_list_3-2>li{counter-increment:lst-ctn-kix_list_3-2}#doc4874937 ol.lst-kix_list_2-5.start{counter-reset:lst-ctn-kix_list_2-5 0}#doc4874937 ol.lst-kix_list_1-7{list-style-type:none}#doc4874937 ol.lst-kix_list_1-8{list-style-type:none}#doc4874937 .lst-kix_list_1-6>li:before{content:" "}#doc4874937 .lst-kix_list_2-6>li:before{content:"" counter(lst-ctn-kix_list_2-6,decimal) ". "}#doc4874937 .lst-kix_list_3-6>li{counter-increment:lst-ctn-kix_list_3-6}#doc4874937 .lst-kix_list_2-2>li:before{content:"" counter(lst-ctn-kix_list_2-2,lower-roman) ". "}#doc4874937 ol.lst-kix_list_3-3.start{counter-reset:lst-ctn-kix_list_3-3 -1}#doc4874937 ol.lst-kix_list_1-8.start{counter-reset:lst-ctn-kix_list_1-8 -1}#doc4874937 ol.lst-kix_list_1-2{list-style-type:none}#doc4874937 ol.lst-kix_list_1-4.start{counter-reset:lst-ctn-kix_list_1-4 -1}#doc4874937 .lst-kix_list_2-1>li:before{content:"" counter(lst-ctn-kix_list_2-1,lower-latin) ". "}#doc4874937 ol.lst-kix_list_1-1{list-style-type:none}#doc4874937 ol.lst-kix_list_1-0{list-style-type:none}#doc4874937 ol.lst-kix_list_1-6{list-style-type:none}#doc4874937 ol.lst-kix_list_1-5{list-style-type:none}#doc4874937 .lst-kix_list_3-0>li{counter-increment:lst-ctn-kix_list_3-0}#doc4874937 ol.lst-kix_list_1-4{list-style-type:none}#doc4874937 ol.lst-kix_list_1-3{list-style-type:none}#doc4874937 .lst-kix_list_1-7>li{counter-increment:lst-ctn-kix_list_1-7}#doc4874937 ol.lst-kix_list_2-8.start{counter-reset:lst-ctn-kix_list_2-8 0}#doc4874937 ol.lst-kix_list_2-0{list-style-type:none}#doc4874937 .lst-kix_list_2-8>li:before{content:"" counter(lst-ctn-kix_list_2-8,lower-roman) ". "}#doc4874937 ol.lst-kix_list_2-1{list-style-type:none}#doc4874937 .lst-kix_list_1-1>li{counter-increment:lst-ctn-kix_list_1-1}#doc4874937 .lst-kix_list_3-7>li:before{content:" "}#doc4874937 ol.lst-kix_list_2-2{list-style-type:none}#doc4874937 ol.lst-kix_list_2-3{list-style-type:none}#doc4874937 ol.lst-kix_list_2-4{list-style-type:none}#doc4874937 .lst-kix_list_3-4>li{counter-increment:lst-ctn-kix_list_3-4}#doc4874937 .lst-kix_list_2-0>li:before{content:"" counter(lst-ctn-kix_list_2-0,decimal) ". "}#doc4874937 ol.lst-kix_list_2-5{list-style-type:none}#doc4874937 ol.lst-kix_list_1-2.start{counter-reset:lst-ctn-kix_list_1-2 -1}#doc4874937 ol.lst-kix_list_3-1{list-style-type:none}#doc4874937 ol.lst-kix_list_3-2{list-style-type:none}#doc4874937 ol.lst-kix_list_3-3{list-style-type:none}#doc4874937 ol.lst-kix_list_3-4{list-style-type:none}#doc4874937 ol.lst-kix_list_3-0{list-style-type:none}#doc4874937 .lst-kix_list_1-8>li{counter-increment:lst-ctn-kix_list_1-8}#doc4874937 ol.lst-kix_list_3-6{list-style-type:none}#doc4874937 ol.lst-kix_list_3-5{list-style-type:none}#doc4874937 ol.lst-kix_list_3-8{list-style-type:none}#doc4874937 ol.lst-kix_list_3-7{list-style-type:none}#doc4874937 ol.lst-kix_list_2-7{list-style-type:none}#doc4874937 ol.lst-kix_list_2-6{list-style-type:none}#doc4874937 .lst-kix_list_2-4>li:before{content:"" counter(lst-ctn-kix_list_2-4,lower-latin) ". "}#doc4874937 .lst-kix_list_3-5>li:before{content:" "}#doc4874937 ol.lst-kix_list_2-8{list-style-type:none}#doc4874937 .lst-kix_list_3-5>li{counter-increment:lst-ctn-kix_list_3-5}#doc4874937 ol.lst-kix_list_1-1.start{counter-reset:lst-ctn-kix_list_1-1 -1}#doc4874937 ol.lst-kix_list_2-4.start{counter-reset:lst-ctn-kix_list_2-4 0}#doc4874937 .lst-kix_list_2-1>li{counter-increment:lst-ctn-kix_list_2-1}#doc4874937 ol.lst-kix_list_1-0.start{counter-reset:lst-ctn-kix_list_1-0 0}#doc4874937 .lst-kix_list_3-0>li:before{content:"" counter(lst-ctn-kix_list_3-0,upper-roman) ". "}#doc4874937 .lst-kix_list_1-0>li:before{content:"" counter(lst-ctn-kix_list_1-0,decimal) ". "}#doc4874937 .lst-kix_list_2-5>li:before{content:"" counter(lst-ctn-kix_list_2-5,lower-roman) ". "}#doc4874937 .lst-kix_list_2-4>li{counter-increment:lst-ctn-kix_list_2-4}#doc4874937 ol.lst-kix_list_1-6.start{counter-reset:lst-ctn-kix_list_1-6 -1}#doc4874937 ol.lst-kix_list_2-2.start{counter-reset:lst-ctn-kix_list_2-2 0}#doc4874937 .lst-kix_list_3-4>li:before{content:" "}#doc4874937 .lst-kix_list_1-3>li:before{content:" "}#doc4874937 ol.lst-kix_list_2-7.start{counter-reset:lst-ctn-kix_list_2-7 0}#doc4874937 .lst-kix_list_1-2>li{counter-increment:lst-ctn-kix_list_1-2}#doc4874937 ol.lst-kix_list_3-5.start{counter-reset:lst-ctn-kix_list_3-5 -1}#doc4874937 .lst-kix_list_3-8>li:before{content:" "}#doc4874937 ol.lst-kix_list_3-4.start{counter-reset:lst-ctn-kix_list_3-4 -1}#doc4874937 .lst-kix_list_1-4>li{counter-increment:lst-ctn-kix_list_1-4}#doc4874937 .lst-kix_list_3-1>li:before{content:" "}#doc4874937 ol.lst-kix_list_3-8.start{counter-reset:lst-ctn-kix_list_3-8 -1}#doc4874937 .lst-kix_list_1-7>li:before{content:" "}#doc4874937 ol.lst-kix_list_3-1.start{counter-reset:lst-ctn-kix_list_3-1 -1}#doc4874937 .lst-kix_list_3-1>li{counter-increment:lst-ctn-kix_list_3-1}#doc4874937 .lst-kix_list_2-2>li{counter-increment:lst-ctn-kix_list_2-2}#doc4874937 ol{margin:0;padding:0}#doc4874937 .c6{padding-left:-18pt;line-height:1.5;padding-top:0pt;text-align:center;direction:ltr;margin-left:18pt;padding-bottom:0pt}#doc4874937 .c2{line-height:1.5;padding-top:0pt;text-indent:35.4pt;height:11pt;text-align:center;direction:ltr;padding-bottom:0pt}#doc4874937 .c3{line-height:1.5;padding-top:0pt;text-indent:35.4pt;text-align:justify;direction:ltr;padding-bottom:0pt}#doc4874937 .c9{line-height:1.5;padding-top:0pt;text-indent:35.4pt;text-align:center;direction:ltr;padding-bottom:0pt}#doc4874937 .c19{line-height:1.5;padding-top:0pt;text-align:left;direction:ltr;padding-bottom:0pt}#doc4874937 .c20{vertical-align:baseline;color:#000000;font-size:18pt;font-family:"Times New Roman";font-weight:bold}#doc4874937 .c12{line-height:1.5;padding-top:0pt;text-align:justify;direction:ltr;padding-bottom:0pt}#doc4874937 .c10{vertical-align:sub;font-size:16pt;font-family:"Times New Roman";text-decoration:underline;font-weight:bold}#doc4874937 .c0{vertical-align:baseline;font-size:14pt;font-family:"Times New Roman";font-weight:bold}#doc4874937 .c17{vertical-align:super;font-size:16pt;font-family:"Times New Roman";font-weight:bold}#doc4874937 .c8{line-height:1.0;padding-top:0pt;direction:ltr;padding-bottom:0pt}#doc4874937 .c11{vertical-align:baseline;font-size:16pt;font-family:"Times New Roman";font-weight:bold}#doc4874937 .c1{vertical-align:baseline;font-size:14pt;font-family:"Times New Roman"}#doc4874937 .c18{max-width:467.7pt;background-color:#ffffff;padding:56.7pt 42.5pt 56.7pt 85pt}#doc4874937 .c14{margin:0;padding:0}#doc4874937 .c5{list-style-position:inside;margin-left:0pt}#doc4874937 .c13{padding-left:-18pt;margin-left:18pt}#doc4874937 .c16{text-decoration:underline}#doc4874937 .c7{font-weight:normal}#doc4874937 .c4{height:11pt}#doc4874937 .c15{margin-left:35.4pt}#doc4874937 .title{padding-top:24pt;line-height:1.15;text-align:left;color:#000000;font-size:36pt;font-family:"Arial";font-weight:bold;padding-bottom:6pt}#doc4874937 .subtitle{padding-top:18pt;line-height:1.15;text-align:left;color:#666666;font-style:italic;font-size:24pt;font-family:"Georgia";padding-bottom:4pt}#doc4874937 li{color:#000000;font-size:11pt;font-family:"Arial"}#doc4874937 p{color:#000000;font-size:11pt;margin:0;font-family:"Arial"}#doc4874937 h2{padding-top:24pt;line-height:1.15;text-align:left;color:#000000;font-size:24pt;font-family:"Arial";font-weight:bold;padding-bottom:6pt}#doc4874937 h3{padding-top:18pt;line-height:1.15;text-align:left;color:#000000;font-size:18pt;font-family:"Arial";font-weight:bold;padding-bottom:4pt}#doc4874937 h4{padding-top:14pt;line-height:1.15;text-align:left;color:#000000;font-size:14pt;font-family:"Arial";font-weight:bold;padding-bottom:4pt}#doc4874937 h5{padding-top:12pt;line-height:1.15;text-align:left;color:#000000;font-size:12pt;font-family:"Arial";font-weight:bold;padding-bottom:2pt}#doc4874937 h5{padding-top:11pt;line-height:1.15;text-align:left;color:#000000;font-size:11pt;font-family:"Arial";font-weight:bold;padding-bottom:2pt}#doc4874937 h6{padding-top:10pt;line-height:1.15;text-align:left;color:#000000;font-size:10pt;font-family:"Arial";font-weight:bold;padding-bottom:2pt}#doc4874937 ]]>Определение влажности хлебобулочных изделий

Содержание

I Введение…………………………………………………………….....2

- Хлебобулочные изделия…………………………………………….4

II Основная часть

2.1 Технологическая часть………………………………………………5

2.2 Дополнительное сырье сухарного производства………………….17

2.3 Определение влажности хлебобулочных изделий………………..21

2.4 Вывод о проделанной работе………………………………………24

III Заключение

3.1 Техника безопасности при работе в лаборатории………………...26

IV Список используемой литературы………………………………….28

I Введение

Хлебобулочные изделия являются одними из основных продуктов питания человека.

В настоящее время в России примерно 60% [3,4] всего хлеба вырабатывается на комплексно-механизированных линиях. Однако на многих хлебозаводах еще используется ручной труд при разделке теста, при посадке тестовых заготовок в расстойный шкаф.

Поэтому важнейшей задачей является техническое перевооружение таких предприятий.

Для отечественной хлебопекарной промышленности характерна высокая концентрация производства и оперативной доставки его в торговую сеть.

В последние годы условия работы хлебопекарной отрасли изменились, и прежде всего, организационно. Почти все хлебозаводы и пекарни стали приватизированными акционерами предприятиями. На хлебозаводах складываются рыночные отношения, начинают действовать законы конкуренции.

Такое предложение вызывает необратимые процессы в хлебопекарной промышленности: хлебозаводы вынуждены консервировать технологические линии, сокращать рабочие места, увеличивать затраты на производство и реализацию продукции, прекращать инвестиции.

В новых экономических условиях 75-80% [3,4] хлебобулочных изделий бракуется. Несмотря на то, что потребительский рынок насыщен хлебом и хлебобулочными изделиями, качество оставляет желать лучшего.

Одним из направлений хлебобулочной отрасли является производство сухарей. К сухарным изделиям относят сухари армейские, сухари сдобные, гренки, хрустящие хлебцы.

Сухари сдобные пшеничные вырабатывают из муки высшего сорта, первого и второго сортов по ГОСТ 8494.

Из пшеничной муки высшего сорта вырабатывают сухари следующих наименований: детские, ореховые, молочные, осенние, с изюмом, киевские, особые, с маком.

Из пшеничной муки первого сорта вырабатывают сухари следующих наименований: пионерские, кофейные, московские, туристические, дорожные, рязанские.

Из пшеничной муки второго сорта вырабатывают сухари городские.

Особенностью рецептур сдобных сухарей является то, что в них значительное количество сахара и жира (до 14-25%) [3,4].В отдельных рецептурах содержание сахара и жира достигает 35%[3,4] и выше ( ореховые, сливочные, любительские).

Сухари имеют форму полуовальную, соответствующую виду сухарей; у детских - полуцилиндрическую, молочных – продолговатую, рязанские – прямоугольную или квадратную.

Сухари сдобные пшеничные представляют собой изделия низкой влажности, хрупкие, с приятным вкусом и ароматом. Их получают путем сушки ломтей сдобного хлеба, выпеченного в виде плит размеров и формы.

1.1. Хлебобулочные изделия

Хлебобулочные изделия являются одними из основных продуктов питания человека.

Одним из направлений хлебобулочной отрасли является производство сухарей.

Отличительной особенностью сдобных сухарей является то, что в них значительное количество сахара и жира. Это изделия низкой влажности, хрупкие, с приятным вкусом и ароматом. Изменяют полуовальную форму.

Линия производства:

В тестомесильной машине (1) с дежами (2) готовят тесто на густой и жидкой опаре.

Продолжительность брожения густой опары 180 – 300 минут, жидкой (240 – 300 мин).

С помощью опрокидывателя (3) тесто поступает в формующую машину (4), откуда тестовые заготовки (плиты) перемещаются на ленточный транспортер (5), где происходит окончательная расстойка (длится в течении 50 – 75 минут, при t = 35 – 40 градусов). Плиты после расстойки смазывают яичной смазкой и пересаживают с помощью листов (6) на под туннельной печи(7). Выпечка производства при t = 200-260 градусов, 15 – 20 минут. Выдержка сухарных плит в шкафу охлаждения (8) необходима для повышения жесткости их структуры (составляет от 6 до 16 часов). Конвейером возврата (16) листы направляются к машине чистки, а затем к формующей машине (4).

По ленточному транспортеру (9) сухарные плиты попадают в рольгангу (10). Откуда поступают в резальную машину (11). С помощью механизма раскладки (12) готовые сухари раскладываются в печи (7), где подсушиваются на конвейере (13) подвергаются остыванию и упаковыванию на автоматах (14). Хранят при t = 20 – 22 градуса и относительной влажности воздуха 66 – 75%. Срок хранения в зависимости от сорта сдобных сухарей колеблется от 15 до 30 суток.

II Основная часть

2.1.Технологическая часть

Характеристика сырья, полуфабрикатов и готовой продукции.

Все сырье, необходимое для производства сдобных сухарей, можно разделить на две группы: основное сырье (мука, вода, дрожжи, поваренная соль) и дополнительное сырье (сахар, яйца, яйцепродукты, жиры, изюм и ароматизаторы).

1.Основное сырье сухарного производства.

Мука.

Химический состав муки.

В состав входят те же химические вещества, что и в состав зерна, однако соотношение их в муке несколько иное. В муке содержится больше веществ, усвояемых человеческим организмом, и меньше – неусвояемых. Химический состав муки зависит от зерна, из которого она изготовлена, и от ее сорта. Мука разных сортов, изготовленная из одного и того же зерна, имеет различный химический состав. Это объясняется тем, что разные сорта муки получаются из различных частей зерна, значительно отличающихся друг от друга по химическому составу.

Чем выше сорт муки, тем меньше содержится в ней клетчатки, золы, белка, жира, то есть веществ, которыми богаты оболочка, зародыш и алейроновый слой зерна. Эти части зерна при получении высших сортов муки удаляются. Чем ниже сорт муки, тем ближе мука по своему химическому составу к зерну. Химический состав обойной муки почти не отличается от состава зерна, так как она по существу своему представляет измельченное зерно без удаления оболочек, зародыша и алейронового слоя.

Углеводы. Основной составной частью муки являются углеводы. Главный углевод муки – крахмал, составляет около 70% [2,34] массы муки. Содержание его тем больше, чем меньше выход муки, то есть чем выше ее сорт, чем совсем ее нет. Так как крахмал является основным веществом муки, его способность набухать, клейстеризоваться, расщепляться ферментами оказывает большое влияние на свойства муки.

Великолепно и техническое значение крахмала в процессах производства сухарей и хранения готового изделия.

Во время замеса теста температура его не является благоприятной для набухания крахмальных зерен, однако крахмальные зерна удерживают во время замеса на своей поверхности некоторое количество воды, а так как содержание крахмала в муке велико, то 30% [2,34] всей воды, поглощенной при замесе теста частицами муки, удерживается крахмалом. Во время брожения теста под действием ферментов В – амилазы крахмал превращается в сахар – мальтозу, что способствует накоплению сахаров в тесте. Во время выпечки сухарных плит под действием температуры пекарной камеры, крахмал клейстеризуется, набухает, поглощает при этом большое количество воды, что обеспечивает образование сухого эластичного мякиша. Таким образом, мякиш хлебобулочных изделий состоит из набухших крахмальных зерен.

Температура клейстеризации пшеничного крахмала 63 градуса [2,35].

Мука содержит сахара – в основном моносахариды (глюкоза, фруктоза, сахароза). Сахаров в муке немного, общее их содержание состовляет в пшеничной муке 0,8 – 1,8% [2,35]. Чем выше сорт муки, тем меньше в ней содержится сахаров. Собственные сахара муки (моносахариды) способны сбраживаться дрожжами с образованием углекислого газа и спирта, поэтому, несмотря на небольшое технологическое значение при приготовлении теста, являясь единственным источником питания для дрожжей в первые 1,5 – 2 часа [2,35]. Содержание клетчатки и других углеводов так же зависит от сорта муки. В обойной муке около 2,3% [2,35]. Клетчатка впитывает воду, увеличивая водопоглотительную способность муки.

Большое технологическое значение имеют углеводные слизи. В пшеничной муке их содержится 0,8 – 2,0 % [2,35]. Слизи обладают способностью к сильному набуханию и повышают водопоглотительную способность муки, а так же укрепляют консистенцию теста.

Белки. Это наиболее важная составная часть муки, так как от них зависят ее пищевая ценность и пригодность для выпечки хлебобулочных изделий. Пшеничная мука содержит в среднем 12 – 16 % белка [2,35]. Содержание белков в муке может колебаться в широких пределах (от 10 до 20 %) [2,35] в зависимости от сорта зерна и условий его выращивания. Белки, содержащиеся в муке разных сортов, неравноценны. Пшеничная мука высших сортов содержит меньше белков, так как состоит из бедных белками частей эндосперма. В муку низких сортов входят такие богатые белками части зерна, как периферийные области эндосперма, алейроновый слой и зародыш. Эти белки плохо усваиваются организмом человека и слабо набухают при замесе теста.

Белки имеют большое технологическое значение при приготовлении теста. Благодаря своей способности набухать белковые вещества муки поглощают основное количество воды при замесе теста, играя ведущую роль и его образовании. При этом в результате образования клейковины пшеничное тесто получается упругим, эластичным, растяжимым. Во время выпечки происходит свертывание белков при t 50-70 градусов [2,36], в результате чего влага, поглощенная ими раньше при замесе теста выделяется, тесто уплотняется, теряет эластичность и растяжимость.

Свернувшиеся белковые вещества образуют как бы каркас изделия, благодаря чему оно удерживает форму.

Жиры. В муке, так же как и в зерне, жиров содержится немного. Различные сорта пшеничной муки содержат 1-2% [2,36] жира. Жир муки имеет жидкую консистенцию, поэтому при хранении муки он легко гидролизируется, что существенно влияет на кислотность и вкус муки, а также на свойства клейковины. Пищевая ценность жиров пшеничной муки очень высока.

Минеральные вещества. Различные части зерна содержат разное количество минеральных солей. Так, в эндосперме зерна минеральных солей мало (0,4-0,6%) [2,36], а в зародыше и оболочках содержание их значительно (6-10%) [2,36]. Чем выше сорт муки, тем меньше в нее попадает наружных частей зерна, богатых минеральными солями, тем ниже зольность муки. Зольность муки является основным показателем ее сорта, так как по зольности можно судить о количестве отрубей (оболочек, алейронового слоя и зародыша). Для каждого сорта муки стандартом установлены нормы зольности. Так, пшеничная мука должна иметь зольность (в %, не выше): высшего сорта 0,55,1-0,75,2-1,25, обойная 1,9 [2,36].

Витамины. В муке содержатся витамины В1, В2, РР, Е и другие. Содержание этих витаминов зависит главным образом от сорта муки. Так, в муке высших сортов витаминов значительно меньше, чем в муке низкого сорта. Это объясняется тем, что витамины содержатся главным образом в зародыше и алейроновом слое, которые в высшие сорта муки почти не попадают.

Ферменты. Все ферменты зерна содержатся и в муке, но в иных количествах. Низшие сорта муки содержат больше ферментов, чем высшие, так как ферменты сосредоточены в основном в зародыше и периферийных частях зерна. Активность ферментов муки одного и того же сорта бывает неодинаковой и зависит от ряда факторов: от условий произрастания, хранения и сушки зерна, режима кондиционирования, продолжительности хранения зерна и муки. При неблагоприятных условиях роста, уборки зерна, послеуборочного хранения активность ферментов может повышаться и понижаться, что неблагоприятно отражается на ведении технологического процесса приготовления хлебобулочных изделий, а иногда и на качестве готовой продукции, так как хлебопекарные свойства муки и качество продукции значительно зависят от активности ферментов, содержащихся в муке. Ферменты активны только в растворе, поэтому при хранении сухого зерна или муки их действие проявляется незначительно.

Интенсивность, с которой происходит разложение сложных веществ муки на более простые под действием ее собственных ферментов, называется автолитической активностью. Автолитическая активность муки – важный показатель ее хлебопекарных свойств. Как низкая, так и высокая автолитическая активность муки отрицательно влияет на качество хлебобулочных изделий. Среди всех ферментов, содержащихся в муке, особое технологическое значение для хлебопекарного производства имеет наличие амилолитических (действуют на белки и продукты их гидролиза) ферментов.

Порядок проведения анализов. Отбор пробы и составление среднего образца. Под партией сырья понимают любое предназначенье к одновременной приемке и сдаче количества его, предусмотренное одним из действующих стандартов. Однородной считают партию сырья, если она в момент осмотра однообразна по органолептической оценке. Качество партии сырья определяют по среднему образцу.

Средний образец – это небольшая часть партии сырья, отображающая полностью качество сырья одной партии. Чтобы составить средний образец, из разных мест одной партии делают определенное количество выемок. Выемкой называется небольшое количество сырья, которое отбирают от партии за один прием. Количество выемок и порядок их отбора регулируется стандартом.

Если мука поступает на хлебозаводы в мешках, выемки берут мешочным щупом из верхней, средний и нижней частей мешка. Количество мешков, из которых следует брать выемки, определяют в зависимости от размера партии. При доставке муки на хлебозавод в автоцистернах выемки берут из каждой цистерны в момент разгрузки автомуковоза через патрубок, врезанный в мукопровод под углом 30-45 градусов на расстоянии 400-500 миллиметров [2,41] от места присоединения гибкого шланга и имеющий запорный кран. Затем выемки из разных мест отбора проб смешивают и получают средний образец муки, размер его не менее 2-2,5 килограмм [2,42].

В среднем образце в первую очередь определяют органолептический вкус, цвет, запах, хруст, определяют влажность муки, проверяют на зараженность амбарными вредителями, на наличие металлопримесей. По мере необходимости проверяют кислотность муки и крупность помола, а также минеральную примесь и зональность.

Вода

В хлебопекарном производстве вода занимает второе место после муки по расходуемому количеству. При приготовлении теста от 40 до 70 литров воды на каждые 100 килограмм муки [2,55]. Вода используется в хлебопечении как растворитель (соли и сахара), применяется для приготовления теста и других полуфабрикатов, идет на хозяйственные нужды - мойку сырья, оборудования, помещений, наконец, расходуется для теплотехнических целей – производство пара, необходимого для увлажнения воздушной среды в расстойных шкафах и пекарных камерах.

Хлебозаводы для технологических и хозяйственных нужд используют обычно воду из городского питьевого водопровода. Вода должна отвечать требованиям, предъявляемым к питьевой воде. Она должна быть прозрачной, бесцветной, не иметь запаха и постороннего привкуса, не содержать ядовитых веществ и болезнетворных бактерий. Жесткость питьевой воды должна быть не более 7 мг – экв на 1 литр. [2,55]. Жесткость воды характеризуется содержанием в ней растворимых солей кальция и магния на 1 литр воды ( 1 мг – экв – жесткости соответствует содержанию в 1 литре воды 21,0 миллиграмм кальция или 21,16 миллиграмм магния ) [2,55].

Так как в технологических процессах хлебопекарного производства большую роль играют процессы брожения, кипяченую воду применять нельзя, потому что в ней почти нет растворенного воздуха, необходимого дрожжам. Санитарная пригодность муки для пищевых целей устанавливается по наличию в ней общего количества микроорганизмов и отдельно кишечной палочки, большое содержание которой указывает на загрязнение воды фекальными веществами. В 1 литре воды допускается не более трех кишечных палочек. В целом качество питьевой воды независимо от источника должно соответствовать ГОСТ 874 – 73.

Не всегда природная вода удовлетворяет требованиям, предъявленным к питьевой воде. Вода атмосферных осадков обычно загрязнена микроорганизмами и пылью. Речная вода часто содержит взвешенные частицы песка и глины и растворенные соли, извлекаемые водой из грунтов и горных пород, в которых пролегает русло реки. Вблизи населенных пунктов вода рек загрязняется органическими веществами. Вода глубинных источников и колодцев бывает богата минеральными солями, которые растворяются воде при ее проникновении через толщи грунтов.

В крупных населенных пунктах природную воду обычно подвергают очистке, отстаиванием и фильтрованием через специальные фильтры. Сначала воду осветляют, пропуская ее через песочные фильтры, которые задерживают крупные взвешенные частицы, затем для полного осветления добавляют специальные химические вещества, чаще сернокислый алюминий. Он взаимодействует с бикарбонатами воды, образуя хлопья. На сильно развитой поверхности образующихся хлопьев задерживаются также некоторые органические соединения воды, благодаря чему она обесцвечивается и из нее удаляются посторонние запахи. Хлопья легко удаляются из воды осаждением и фильтрацией. Для полного обеззараживания воду хлорируют, применяя газообразный хлор, или озонируют, пропуская через нее озон. Озонирование воды улучшает ее качество и находит в последние годы все большее применение при очистке питьевой воды.

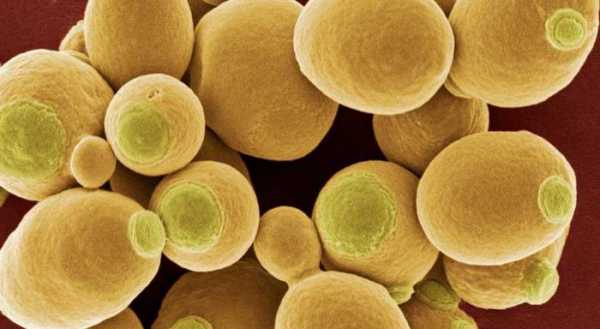

Дрожжи

Для того чтобы получить пышное, пористое, хорошо усвояемое изделие, тесто перед выпечкой разрыхляют. Как правило, разрыхляют дрожжами. Хлебозаводы пользуются прессованными и сушеными дрожжами. В последние годы некоторые хлебопекарные предприятия получают с дрожжевых заводов концентрированную суспензию дрожжей, называемую дрожжевым концентратом, или дрожжевым молочком, а также используют новый вид товарной продукции – дрожжи « концентрат».

Дрожжи - это одноклеточные растительные микроорганизмы шаровидной или яйцевидной формы размером до 10 мкм. Относятся к классу грибов. Синтезировать углеводы из углекислоты и воды они не могут, а живут и размножаются в сахарных растворах, поэтому их называют сахаромицетами (сахарными грибами).

Химический состав.

Содержание влаги в дрожжах 75%, сухое вещество клетки состоит в основном (на 44 – 67%) из белков, минеральных веществ (6 – 8%), углеводов ( до 30%) [2,75].

Из минеральных веществ в состав дрожжей входят в виде окислов фосфор, калий, кальций, магний, сера, железо, кремний и другие, в микродозах присутствуют такие вещества, как цинк, хром, кобальт, никель, серебро, литий, золото и другие.

Дрожжи содержат также разнообразные витамины и ферменты. Ферменты способствуют протеканию всех жизненных функций дрожжей, в том числе процессов дыхания, размножения, построения органов клетки. Некоторые ферменты проявляют свое действие только внутри клетки (эндоферменты), другие способны выделяться дрожжами и действуют вне клеток (экзоферменты). В дрожжах содержится комплекс ферментов, способствующих сбраживанию сахаров. Он носит название зимазного комплекса. Очень важную роль при сбраживании сахаров теста играет фермент мальтоза, который способствует сбраживанию мальтозы – основного сахара теста. При отсутствии в дрожжах достаточного количества мальтозы тесто плохо бродит, так как мальтоза не расщепляется на моносахара и плохо усваивается дрожжами.

Питательные вещества поступают в клетку через ее оболочку. При этом клетка обладает определенной избирательной способностью. Углеводы поступают в дрожжевую клетку в виде моносахаров. На превращение сахаров в дрожжевой клетке большое влияние оказывает наличие или недостаток кислорода. При аэрации питательной среды, то есть в аэробных условиях и, следовательно, наличие большого количества кислорода, сахар перерабатывается в дрожжевой клетке с образованием углекислого газа и воды.

При отсутствии воздуха, то есть в анаэробных условиях, сахар под действием зимазного комплекса ферментов превращается в спирт и углекислый газ, вызывая спиртовое брожение. Образовавшийся углекислый газ разрыхляет тесто и обеспечивает необходимую пористость изделий. При этом мало энергии, и для получения ее в таком количестве, как в аэробных условиях, дрожжам необходимо сбраживать большие количества сахара. Энергия необходима для жизнедеятельности дрожжевой клетки.

Из азотосодержащих соединений наилучшими питательными веществами являются аминокислоты. Важным свойством дрожжей является их способность синтезировать белки из минеральных веществ, содержащих азот, например сернокислого аммония. Большое влияние на жизнедеятельность дрожжей, их функцию размножения и форму усвоения сахара оказывают условия внешней среды, температура, аэрация, размешивание, наличие кислоты, спирта и других веществ. Температура оказывает значительное влияние на скорость размножения дрожжей является температура 29 – 30 градусов. Отмирают дрожжи при температуре 58 – 68 градусов. [2,59].

Поваренная соль

Поваренная соль представляет собой природный хлористый натрий с очень незначительной примесью других солей. Очень хорошо растворяется в воде, при чем растворимость ее мало изменяется с изменением температуры. Насыщенный раствор хлористого натрия замерзает при температуре минус 21,3 градуса [2,54]. Химически чистый хлористый натрий не гигроскопичен. Поваренная соль вследствие содержания примесей хлористых магния и кальция гигроскопична. Хлористый натрий образует прозрачные кристаллы, но в мелкораздробленном состоянии соль имеет белый цвет. Находящиеся в поваренной соли примеси часто придают ей различные оттенки (сероватый, желтоватый, розоватый и так далее).

Примеси, содержащиеся в соли, оказывают большое влияние на ее свойства. Так, хлористые магний и кальций придают ей гигроскопичность и сообщают ее растворам жесткость. Соли магния придают ей горький привкус, соли кальция – грубый щелочной привкус, соли калия – вкус царапающий в горле и вызывающий тошноту. Примеси солей железа вызывают при соприкосновении с жирами, например с маслом, красно – бурые пятна и ускоряют прогоркание жиров. Для районов страны, где в питьевой воде находиться недостаточное количества йода, для профилактики заболевания эндемическим зобом выпускается йодированная соль, представляющая собой поваренную соль с примесью йодистого калия.

Соль поваренная пищевая согласно ГОСТ 13830-68 выпускается четырех сортов: Экстра, высшего, 1и 2. цвет соли Экстра должен быть белым, для осталъных сортов допускается сероватый, желтоватый, и розоватый оттенки. Соль не должна иметь запаха содержать механических примесей, заметных на глаз. Вкус 5% - ного [2,65] ее раствора соленый, без посторонних привкусов и запахов. Для йодированной соли допускается слабый запах йода. Содержание хлористого натрия в различных сортах слои должно быть не менее 97 – 99,7% [2,65], а не растворимого в воде осадка не более 0,03-0,85% на сухое вещество. По способу обработки поваренная соль бывает мелкокристаллическая, выварочная, молотая – различной крупности помола, дробленка или зерновая.

Соль сорта Экстра должна полностью проходить при посеве через сито с отверстиями размером 0,8*0,8 миллиметров. Соль молотая в зависимости от размеров зерен длится для высшего и 1 сортов на 4 номера ( 0,1,2,3 ) и 2 сорта на 3 номера ( 1,2,3 ) [2,65]. Соль дробленка, или зерновая, выпускается величиной зерна до 40 миллиметров. Допускается выпуск соли в виде глыбкусков массой от 5 до 50 килограмм.

Соль входит в рецептуру каждого хлебного изделия в дозировке 1-2,5% [2,65] массы муки. Соль добавляется в тесто для вкуса, кроме того, улучшает также его структурно-механические свойства. Соль укрепляет клейковину, отчего тесто становится более сухим, эластичным. Хлеб получается с эластичным мякишем, тонкостенной пористостью. Соль угнетающе действует на дрожжевые клетки и молочнокислые бактерии, и при добавлении соли процессы спиртового и молочнокислого брожения в полуфабрикатах замедляются. Поэтому ее, как правило, не добавляют в опару, основным назначением которой является создание условий, благоприятных для развития и размножения дрожжей. Зато соль с успехом может выполнить роль консервирующего вещества, если требуется какое-то время сохранить опару или тесто и замедлить процесс брожения.

Несоленое или недосоленное тесто имеют слабую консистенцию, а изделия - неправильную форму и несоленый вкус. Если в тесто добавлено излишнее количество соли, то изделия имеют соленный вкус, маленький объем, плотный мякиш, «седую корку». Соль добавляется в тесто в растворенном виде.

Раствор поваренной соли должен иметь определенную относительную плотность. Относительная плотность представляет собой отношение плотности данного вещества при температуре 20 градусов к плотности воды, взятой при 4 градусах. Определяют относительную плотность с помощью приборов пикнометра или ареометра. Первый способ дает наиболее точные результаты, второй – менее точные, но он значительно быстрее.

Хранить соль можно насыпью в помещениях с цементированным полом и стенами или в мешках, кулях. Однако в таре хранить соль не целесообразно, так как она разъедает тару. Хорошо хранить соль в деревянных ларях. Склад для хранения соли должен быть сухим с влажностью воздуха 75%, при большой относительной влажности соль отсыревает. Отсыревшая соль слеживается сначала в небольшие комки, а затем в монолит, который трудно поддается дроблению. Слеживаемость соли особенно усиливается после 2-3 месяцев хранения насыпью.

В последние годы на хлебозаводах широко применяют так называемое мокрое хранение, то есть хранение соли в смеси с водой. Для этого соль загружают в резервуары, стенки которых покрыты антикоррозийными материалами, наполненные водой. Соль постепенно растворяется, образуя насыщенный раствор, который для осветления медленно протекает последовательно через несколько резервуаров (отстойников). Полученный раствор фильтруется через песочные и угольные фильтры, а затем поступает в расходные баки.

2.2. Дополнительное сырье сухарного производства

Сахар

В хлебобулочном производстве широко применяется сахар, который входит в рецептуру булочных, сдобных и многих хлебных изделий. Добавление сахара в тесто улучшает вкус изделия, повышает их пищевую ценность. Количество сахара в тесте колеблется для различных изделий в широких пределах – от 3 до 30% [2,71] массы муки. Сахар оказывает влияние на физические свойства теста и на активность дрожжевых клеток. Он отнимает влагу у набухших белков, что приводит к разжижению теста, поэтому свободное тесто, содержащее много сахара, готовят с меньшим количеством влаги, чем хлебное и булочное. Сахар, добавленный в тесто в небольших количествах (до 10% [2,71] массы муки) ускоряет брожение теста. При большом количестве сахара в тесте брожение замедляется. Это объясняется тем, что концентрированный раствор сахара обезвоживает дрожжевую клетку и в ней нарушаются жизненные процессы. При содержании сахара в тесте свыше 30% массы муки дрожжи погибают, а клейковина рвется, поэтому максимальная норма загрузки сахара в сдобное бродящее тесто составляет 30 килограмм на 100 килограмм муки.

Сахар принимает участие в образовании ароматических веществ во время выпечки изделий, а также в интенсивности окраски корочки. Изделия, содержащие большое количество сахара в тесте, выпекаются при более низкой температуре, чем изделия, в рецептуру которых сахара входит мало или не входит совсем, чтобы корочка не подгорела.

Предприятия сахарной промышленности вырабатывают сахарный песок, сахар – рафинад и сахарную пудру.

Молоко и молочные продукты

Молоко – один из наиболее ценных пищевых продуктов. В его состав входят в легкоусвояемой форме все необходимые для человека питательные вещества: вода, жиры, белки, углеводы, минеральные вещества.

Жир находится в молоке в виде мельчайших шариков, видимых только под микроскопом, и очень легко усваивается организмом. Содержание жира в молоке должно быть не менее 3,2% [2,80].

Ценнейшей питательной частью молока являются белки, находящиеся в молоке в растворенном состоянии. Среднее их содержание 2,8% [2,80]. Основной белок молока – казеин, придающий молоку белый цвет.

Углеводы в молоке представлены молочным сахаром – лактозой, очень хорошо усваиваемой организмом и содержащийся только в молоке. В среднем в молоке содержится 4,7% [2,80] лактозы, при нагревании она быстро темнеет вследствие карамелизации, дрожжами не сбраживается. Под действием различных бактерий (маслянокислых, молочнокислых, пропионовокислых) происходит брожение лактозы. Для процесса приготовления теста большое значение имеет молочнокислое брожение под действием молочнокислых бактерий, причем из одной молекулы молочного сахара при этом образуется 4 молекулы молочной кислоты.

Из минеральных веществ в молоке (среднее их содержание 0,7%) [2,80] встречаются натрий, калий, кальций, магний, железо в соединении с соляной, фосфорной кислотами. Минеральные вещества молока играют огромную роль в формировании костей скелета новорожденных, питающихся только молоком.

Воды содержится в молоке в среднем 88,5% [2,80].

В молоке имеются растворенные газы – углекислый газ, азот, кислород. При кипячении молока они выделяются и образуют пену. В свежевыдоенном молоке находятся так называемые иммунные тела, способные убивать бактерии. Иммунные тела через 30 минут после выдаивания молока разрушаются при хранении его в обычных комнатных условиях. Помимо питательных веществ, играющую роль строительного и энергетического материала, оно содержит все необходимые для организма витамины, а также ряд ферментов.

Молоко находит широкое применение в хлебопекарном производстве. Оно улучшает вкус изделий, повышает их пищевую ценность и усвояемость. Содержащиеся в молоке молочная кислота укрепляет клейковину, изделия получаются большого объема, с мелкой тонкостенной пористостью, цвет мякиша становится светлее. Создаются благоприятные условия для молочнокислого брожения, в тесте накапливается большое количество ароматических веществ. Изделия, в рецептуру которых входит молоко, черствеют медленнее, чем изделия, приготовленные на воде.

Такое же влияние на качество хлебобулочной и сдобной продукции оказывают и молочные продукты, приготовленные из натурального молока: сливки, сметана, творог, сгущенное и сухое молоко. Так например, при добавлении творога в тесто черствение изделий замедляется на 2-3 дня.

Жиры

Жиры широко применяются в хлебопечении. Жиры улучшают вкус изделий, повышают их калорийность. Изделия, в рецептуру которых входят жиры, медленнее черствеют, имеют лучшую структуру пористости и большой объем, чем изделия приготовленные без жира. Жиры добавляют в тесто в расплавленном или пластичном состоянии. Если жир добавляется в расплавленном состоянии, то при перемешивании равномерно распределяется в тесте, при этом он образует комплексы с белками клейковины и крахмалом. Вследствие этого тесто становится более пластичным, а газоудерживающая способность его повышается. Если жир добавляется в тесто в пластичном состоянии жиры обладают свойством при прокатке с тестом образовывать между пластами теста сплошную тонкую жировую пленку, которая удерживает некоторое количество воздуха. Во время выпечки жир плавится и впитывается тестом, а воздух, который находился в жировой пленке, при нагревании в печи расширяется, отделяя слои, друг от друга.

Все жиры замедляют процесс брожения теста, так как обволакивают дрожжевую клетку и препятствуют доступу к ней питательных веществ. Дозировка жира для разных видов изделий колеблется от 2 до 20% массы муки. При более высоком содержании жира дрожжевая клетка погибает и процесс брожения прекращается. Наиболее широко используют коровье масло, маргарин, реже растительное масло.

2.3. Определение влажности хлебобулочных изделий

Сущность метода заключается в высушивании навески при определенной температуре и вычислении влажности.

- Аппаратура и материалы.

Для проведения анализа применяют следующие аппаратуру и материалы: шкаф сушильный электрический, нож, терку или механический измельчитель, чашечки металлические с крышками с внутренним размером : диаметр – 45мм; высота – 20мм; весы лабораторные, общего назначения по ГОСТ 24104; эксикатор по ГОСТ 25336; часы.

- Подготовка к анализу.

Заготовленные металлические чашечки с подложенным под дно крышками помещают в сушильный шкаф, предварительно нагретый до температуры 130 градусов и выдерживают при этой температуре 20 минут, затем помещают в эксикатор, дают остыть, после чего титруют с погрешностью не более 0,05.

- Проведение анализа.

Определение влажности хлеба.

Лабораторный образец разрезают поперек на две приблизительно равные части и от одной части отрезают ломоть толщиной 1-3 см, отделяют мякиш от корок на расстоянии около 1 см, удаляют все включения. Масса выделенной пробы не должна быть менее 20 г.

Подготовленную пробу быстро и тщательно измельчают ножом, теркой или механическим измельчителем, перемешивают и тот час же взвешивают в заранее просушенных с крышками две навески по 5 г каждая, с погрешностью не более 0,05 г.

Навески в открытых чашечках с подложенными под дно крышками помещают в сушильный шкаф. В шкафах марок СЭШ-1 и СЭШ-3 М навески высушивают при температуре 130 градусов в течении 45 минут с момента загрузки до момента выгрузки чашек. Продолжительность понижения и повышения температуры до 130 градусов после загрузки сушильного шкафа не должны быть более 20 минут. Высушивание проводят при полной загрузки шкафа. Для более раннего высушивания навески в сушильном шкафу марки СЭШ-1 в процессе сушки производят двух – трехкратный поворот диска, с чашечками в шкафу марки СЭШ-3 М диск вращается автоматически с включением основного нагрева.

Допускается высушивать навески в электрошкафу других марок. При этом навески в открытых чашечках с подложенными под дно крышками помещают в предварительно нагретый шкаф и сушат в течении 40 минут при температуре 130 градусов. Температура 130 градусов с момента загрузки чашечек в сушильный шкаф должна быть достигнута в течении не более 10 минут.

В процессе сушки в сушильных шкафах всех марок допускается отключение от установленной температуры 20 градусов.

После высушивания чашечки вынимают, тот час закрывают крышками и переносят в эксикатор для охлаждения. Время охлаждения должно быть не менее 20 минут и более 2 часов.

После охлаждения чашечки взвешивают.

Обработка результатов.

Влажность ( W) в процентах вычисляют по формуле:

W = (m1 – m2) x 100

m

где m1 – масса чашечки с навеской до высушивания, г;

m2 – масса чашечки с навеской после высушивания, г;

m – масса навески изделия, г;

За окончательный результат принимают средний арифметический результат двух параллельных определений.

Допускаемые расхождения между двумя результатами параллельных определений влажности в одной лаборатории, а также между результатами одновременных определений влажности лабораторных образцов, отобранных из одной и той же средней пробы в разных лабораториях, не должны превышать 1%.

Влажность вычисляют с точностью до 0,5 причем доли до 0,25 включительно отбрасывают, доли свыше 0,25 и до 0,75 включительно приравнивают к 0,5; доли свыше 0,75 приравнивают к 1.

2.4. Выводы о проделанной работе

Из проделанной работы можно сделать выводы, что к числу важнейших задач, стоящих перед работниками хлебопекарной промышленности, нужно отметить повышения качества выпускаемой продукции при соблюдении установленных норм выпуска. Важным звеном в решении этой задачи является технологический контроль производства, который позволяет постоянно контролировать технологический процесс и в случае необходимости исправлять его. Систематический и правильно организованный контроль производства дает возможность следить за качеством готовых изделий, не допускать отклонений физико – химических свойств выпускаемых изделий и позволяет обеспечить выпуск продукции отвечающей требованиям ГОСТов.

Работа лабораторий должна быть направлена на улучшение качества продукции, организацию контроля производства, снижению технологических затрат, потерь и другое.

Для осуществления этих задач работники лаборатории должны находиться в непосредственном контакте с производством и в то же время выполнять аналитическую работу с использованием современных, наиболее эффективных биохимических, микробиологических и физико – химических методов.

Повышение качества продукции тесно связанно с улучшением хранения и использования перерабатываемого сырья. Необходимо совершенствовать методы бестарной перевозки и хранения различных его видов.

Перед работниками отрасли стоит задача рационального расходования сырья. Несмотря не на что хлебобулочные продукты остаются продукцией повседневного спроса, используемой в пищу всем без исключения населением. Само собой разумеется, чем выше качество продукции, чем регулярнее она доходит в свежем виде до покупателей, тем успешнее решается поставленная задача максимального удовлетворения потребностей людей в продуктах питания. Получить же такие изделия из сырья низкого качества невозможно.

Для производства качественной продукции необходимо также не забывать оснащать предприятия новым и качественным оборудованием. На большинство предприятиях в большей степени используется ручной труд, для облегчения работы необходимо усовершенствовать существующее оборудования и разработать какие то новинки. В нашей стране привыкли постоянно экономить, что не позволяет в нужных объемах закупать качественное и современное оборудование из – за границы. Для решения этой проблемы необходимо стараться как можно больше привлекать инвесторов в хлебобулочную промышленность.

Если решить хотя бы все основные проблемы, создавшиеся в производстве продуктов питания, то можно уверенно утверждать что хлебобулочные продукты будут производиться качественными, согласно всем соответствующим ГОСТам.

III Заключение

- Техника безопасности при работе в лаборатории

Работа в химической лаборатории связана с некоторой опасностью, поскольку многие вещества в той или иной степени ядовиты, огнеопасны и взрывоопасны. Опыт показывает, что большинство несчастных случаев, происходящих в лаборатории, является следствием небрежности и невнимательности работающих.

Возможность несчастных случаев может быть исключена при выполнении всех мер предосторожности. Обычно характер предупредительных мер, обеспечивающих безопасность проведения эксперимента, зависит от вида работы. Однако существуют общие правила, выполнение которых обязательно для каждого работающего в лаборатории, независимо от того, какой эксперимент он проводит.

1. Работать одному в лаборатории категорически запрещается, так как в ситуации несчастного случая некому будет оказать помощь пострадавшему и ликвидировать последствия аварии.

2. Во время работы в лаборатории необходимо соблюдать чистоту, тишину, порядок и правила техники безопасности, так как поспешность и небрежность часто приводят к несчастным случаям с тяжелыми последствиями.

2. Каждый работающий должен знать, где находятся в лаборатории средства противопожарной защиты и аптечка, содержащая все необходимое для оказания первой помощи.

3. Категорически запрещается в лаборатории курить, принимать пищу, пить воду.

4. В процессе работы необходимо соблюдать чистоту и аккуратность, следить, чтобы вещества не попадали на кожу лица и рук, так как многие вещества вызывают раздражение кожи и слизистых оболочек.

5. Никакие вещества в лаборатории нельзя пробовать на вкус. Нюхать вещества можно, лишь осторожно направляя на себя пары или газы легким движением руки, а не наклоняясь к сосуду и не вдыхая полной грудью.

6. На любой посуде, где хранятся реактивы, должны быть этикетки с указанием названия веществ.

7. Сосуды с веществами или растворами необходимо брать одной рукой за горлышко, а другой снизу поддерживать за дно.

8. Все концентрируемые растворы кислот должны храниться в специальных бутылях с притертыми пробками, поверх которых необходимо надевать притертый колпачок. Щелочи следует хранить в широкогорлых банках из темного оранжевого стекла. Щелочи следует брать только шпателем.

9. При приготовлении растворов из кислот кислоту следует приливать в воду, а не наоборот, во избежании разбрызгивания раствора.

10. Банки и бутылки с летучими веществами должны открываться в момент непосредственного пользования ими.

11. Запрещается сливать отработанные кислоты и щелочи в канализацию без предварительной нейтрализации.

12. При попадании кислоты на кожу или в глаза немедленно смыть ее обильной струей воды (не менее 15 минут), затем промыть 1% раствором питьевой соды.

IV Список используемой литературы

- Антипов С.Т., Кретов И.Т. « Машины и аппараты пищевых производств», книга1,-Москва,2001 год.

- Антипов С.Т., Кретов И.Т. « Машины и аппараты пищевых производств», книга2, - Москва,2001 год.

- Елисеева С.И. « Контроль качества сырья, полуфабрикатов и готовой продукции на хлебозаводах»,-Москва,1999 год.

- Елисеева С.И « Сырье и материалы хлебопекарного производства»,-Москва,2000 год.

- Емельянова В.Д. « Легкая и пищевая промышленность»,-Москва,1998 год.

- Зверева Л.Ф. « Технология хлебопекарного производства»,-Москва,1999 год.

- Запенена Н.Н « Технологический контроль хлебопекарного производства»,-Москва,2004 год.

- Кавецкий Г.Д., Филатов О.К. « Оборудование предприятий общественного питания»,-Москва,2004 год.

- Кукин П.П., Лапин В.Л. «Безопасность технологических производств и процессов»,-Москва,2002 год.

- Никитин В.С. « Охрана труда в пищевой прмышленности»,-Москва,2002 год.

- Никитин В.С., Бурашников Ю.М. « Охрана труда на предприятиях пищевой промышленности»,-Москва,2003 год.

- Прохоров Н.Г., Новиков А.М. «Кондитерские и хлебобулочные изделия»,-Москва,1998 год.

nsportal.ru

ГОСТ 21094-75 Хлеб и хлебобулочные изделия. Метод определения влажности (с Изменениями N 1, 2), ГОСТ от 19 августа 1975 года №21094-75

ГОСТ 21094-75

Группа Н39

ОКСТУ 9109

Дата введения 1976-07-01

1 РАЗРАБОТАН И ВНЕСЕН Министерством пищевой промышленности СССР

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 19.08.75 N 2175

3 ВЗАМЕН ОСТ ВКС 5540 в части п.III

4 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5 Ограничение срока действия снято Постановлением Госстандарта СССР от 21.10.92 N 1433

6 ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в июле 1985 г., марта 1988 г. (ИУС 10-85, 5-88)Настоящий стандарт распространяется на хлеб и хлебобулочные изделия и устанавливает метод определения влажности хлеба и хлебобулочных изделий.Сущность метода заключается в высушивании навески изделия при определенной температуре и вычислении влажности.

1. ОТБОР ОБРАЗЦОВ

1.1. Отбор образцов - по ГОСТ 5667.(Измененная редакция, Изм. N 2).

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. Для проведения анализа применяют следующие аппаратуру и материалы:шкаф сушильный электрический;нож, терку или механический измельчитель;чашечки металлические с крышками с внутренними размерами: диаметр - 45 мм; высота - 20 мм;весы лабораторные общего назначения по ГОСТ 24104*;________________* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001 (здесь и далее).эксикатор по ГОСТ 25336;часы.(Измененная редакция, Изм. N 1, 2).

3. ПОДГОТОВКА К АНАЛИЗУ

3.1. Заготовленные металлические чашечки с подложенными под дно крышками помещают в сушильный шкаф, предварительно нагретый до температуры 130°С, и выдерживают при этой температуре 20 мин, затем помещают в эксикатор, дают остыть, после чего тарируют с погрешностью не более 0,05 г.(Измененная редакция, Изм. N 1).

4. ПРОВЕДЕНИЕ АНАЛИЗА

4.1. Определение влажности хлеба и хлебобулочных изделий массой более 0,2 кг

4.1.1. Лабораторный образец разрезают поперек на две приблизительно равные части и от одной части отрезают ломоть толщиной 1-3 см, отделяют мякиш от корок на расстоянии около 1 см, удаляют все включения (изюм, повидло, орехи и др., кроме мака). Масса выделенной пробы не должна быть менее 20 г.

4.1.2. Подготовленную пробу быстро и тщательно измельчают ножом, теркой или механическим измельчителем, перемешивают и тотчас же взвешивают в заранее просушенных и тарированных металлических чашечках с крышками две навески, по 5 г каждая, с погрешностью не более 0,05 г.

4.1.3. Навески в открытых чашечках с подложенными под дно крышками помещают в сушильный шкаф. В шкафах марок СЭШ-1 и СЭШ-3М навески высушивают при температуре 130°С в течение 45 мин с момента загрузки до момента выгрузки чашечек. Продолжительность понижения и повышения температуры до 130°С после загрузки сушильного шкафа не должна быть более 20 мин. Высушивание проводят при полной загрузке шкафа.Для более ровного высушивания навесок в сушильном шкафу марки СЭШ-1 в процессе сушки производят двух-, трехкратный поворот диска с чашечками, в шкафу марки СЭШ-3М диск вращается автоматически с включением основного нагрева.Допускается высушивать навески в электрошкафах других марок. При этом навески в открытых чашечках с подложенными под дно крышками помещают в предварительно нагретый шкаф и сушат в течение 40 мин при температуре 130°С.Температура 130°С с момента загрузки чашечек в сушильный шкаф должна быть достигнута в течение не более 10 мин.В процессе сушки в сушильных шкафах всех марок допускается отклонение от установленной температуры ±2°C.

4.1.2; 4.1.3. (Измененная редакция, Изм. N 1).

4.1.4. После высушивания чашечки вынимают, тотчас закрывают крышками и переносят в эксикатор для охлаждения. Время охлаждения не должно быть менее 20 мин и более 2 ч. После охлаждения чашечки взвешивают.

4.2. Определение влажности хлебобулочных изделий массой 0,2 кг и менее

4.2.1. Из середины отобранного лабораторного образца вырезают ломти толщиной 3-5 см, отделяют мякиш от корок и удаляют все включения (изюм, повидло, орехи, и др., кроме мака). Масса выделенной пробы не должна быть менее 20 г.

4.2.2. Изделия, влажность которых определяют вместе с корочкой (например, ржаные лепешки, майская лепешка и т.п.), разрезают на четыре примерно равные части (сектора), затем выделяют одну часть от каждого лабораторного образца и удаляют все включения (кроме мака). Масса выделенной пробы не должна быть менее 50 г.Далее влажность определяют как указано в пп.4.1.2-4.1.4.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Влажность () в процентах вычисляют по формуле

,

где - масса чашечки с навеской до высушивания, г; - масса чашечки с навеской после высушивания, г; - масса навески изделия, г.За окончательный результат принимают среднее арифметическое результатов двух параллельных определений.Допускаемые расхождения между результатами параллельных определений влажности в одной лаборатории, а также между результатами одновременных определений влажности лабораторных образцов, отобранных из одной и той же средней пробы в разных лабораториях, не должны превышать 1%.Влажность вычисляют с точностью до 0,5%, причем доли до 0,25 включительно отбрасывают; доли свыше 0,25 и до 0,75 включительно приравнивают к 0,5; доли свыше 0,75 приравнивают к единице.(Измененная редакция, Изм. N 1).Электронный текст документаподготовлен АО "Кодекс" и сверен по:официальное изданиеХлебобулочные изделия. Методы анализа: Сб. ГОСТов. -М.: ИПК Издательство стандартов, 2002

docs.cntd.ru

Определение влажности хлеба (Лабораторная работа)

В начало

Цель работы: Определить влажность хлеба и хлебных изделий

Теоретическая часть

Качество хлеба оценивают органолептически по внешнему виду, состоянию мякиша, вкусу и запаху, которые должны соответствовать установленным требованиям.

При оценке качества хлеба отбирают изделия с дефектами. К дефектам внешнего вида относят неправильную форму, бледную или подгорелую корку, отслоение корки от мякиша, слишком толстую корку, крупные трещины и надрывы. Такие дефекты появляются при неправильном ведении технологического процесса, низком качестве муки или при плохих условиях перевозки.

К дефектам мякиша относят его крошливость, липкость, наличие крупных пустот или закала (слой уплотненного беспористого мякиша у нижней корки), неравномерную пористость, следы непромеса. Закал образуется в результате плотной укладки горячего хлеба при низкой температуре пода печи, а также хлебе из недостаточно выбродившего теста.

Дефекты вкуса и запаха возникают по разным причинам. Хлеб из перебродившего теста бывает кислым, из недобродившего – пресным. Резко кислый вкус у ржаного хлеба свидетельствует о том, что закваска была старой и в ней образовалась посторонняя микрофлора. Затхлый, плесневелый и горький вкус хлеба получается при использовании муки, хранившейся в неблагоприятных условиях. Дефекты хлеба могут быть также вызваны недоброкачественностью зерна, из которого получена мука.

Оборудование

Сушильный шкаф, хлеб.

Задание

1. Органолептическая оценка

2. Определить влажность продукта

3. Составить отчет о выполненной работе

Порядок выполнения работы

Влажность хлеба нормируется стандартами по верхним пределам: в пшеничном хлебе – 39-48 %, в ржаном – 46-51 %, в ржано-пшеничном – 45-50 %. Повышенная влажность снижает питательную ценность хлеба, ухудшает его вкус и сокращает сроки хранения. Как правило, чем выше сорт муки, тем меньше норма влажности хлеба.

Влажность хлеба определяют путем высушивания измельченной пробы не менее 20г в сушильном шкафу при температуре 130 0С в течении 45 мин. После высушивания охлаждают в эксикаторе не менее 20 мин.

Влажность хлеба и хлебных изделии каждой навески в процентах вычисляют по формуле:

,

где m1– масса чашечки с навеской до высушивания, г;

m2 - масса чашечки с навеской после высушивания, г;

m – масса навески изделия, г

Влажность изделий не должна превышать 13 % изделий, предназначенных для детского питания – 12 %, а изделий транспортируемых на дальние расстояния – 11 %.

Повышение влажности может вызвать усиление биохимических и микробиологических процессов, приводящих к снижению качества изделий.

Результаты опытов заносятся в таблицу.

|

№ |

Вид продукта |

Органолептическая оценка |

Влажность |

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

kachupr.ru

1.6.Процессы при хранении хлеба.

Хранение хлеба:

Хранение хлеба является завершающим этапом его производства и технологической схемы. Хранение хлеба осуществляется в хлебохранилищах в течение 6-10 часов и более при температуре равной 18-250С относительной влажности воздуха 75%.

При хранении хлеба происходит два основных процесса:

- усыхание;

- очерствение хлеба.

При выходе хлеба из печи влажность его корки составляет 0%, а температура поверхности 1400С. В этот момент протекают следующие процессы: перераспределение влаги за счет разности температуры поверхности хлеба и окружающей среды. Процесс переноса тепла в этом случае протекает от центральных слоев к периферии, влажность корки при этом достигает 14-16%.

Технологической характеристикой хранения хлеба является усушка – потеря массы при хранении и составляет 3-4%. Чем меньше усушка, тем эффективнее работает предприятие.

Скорость теплообмена , а значит, подвод тепла к корке и влаги, и потери ее с поверхности будет зависеть от выравнивания температуры между центральными и поверхностными слоями. Поэтому, если быстро охладить хлеб и создать условия, препятствующие переходу влаги от корки в окружающую среду, усушка будет меньше.

При хранении хлеба влажность мякиша постепенно снижается. При дальнейшем остывании и хранении слой мякиша, смежный с коркой, теряет влагу значительно быстрее, чем центральная его часть.

Продолжительность хранения может привести к образованию твердого подкоркового слоя, неподдающимся деформации при легком нажатии на поверхность хлеба. Температура остывающего после выхода из печи хлеба является фактором, обуславливающим испарение влаги с ее поверхности и перемещение влаги внутри хлеба, то есть определяющим скорость усыхания хлеба.

Все время усыхания подразделяется на 2 периода:

- период переменной скорости усыхания;

- период постоянной скорости усыхания;

В первом периоде скорость усыхания хлеба уменьшается в результате снижении температуры хлеба и температурного градиента в нем. Во втором периоде, температура хлеба равна температуре окружающей среды и почти постоянна, поэтому усыхание протекает с постоянной скоростью, обусловленной свойствами хлеба, формой, размерами и параметрами окружающей среды во время хранения, тем больше усыхание.

Чем выше влажность воздуха, тем меньше усушка, и наоборот. Охлаждение хлеба длится 3-4 часа, в течение которых теряется 2,5-3% его массы. Для снижения потерь необходимо сократить длительность первого периода.

Параллельно с процессом усушки протекает процесс очерствения, при котором корка становится менее эластичной, мякиш – жестким. При очерствении хлеба в процессе хранения в его мякише происходит частичный обратный переход крахмала из аморфного состояния в кристаллическое. При этом структура крахмала уплотняется, уменьшается его растворимость, происходит частичное выделение влаги, поглощенной при клейстеризации. Скорость, степень и характер изменений в структуре и степени клейстеризации крахмала зависит от влажности хлеба. При влажности продуктов ниже критической величины процессы, обуславливающие очерствение, практически не происходят.

Факторы, влияющие на очерствение хлеба:

При добавлении к пшеничной муке ржаной, процесс очерствения замедляется. Очерствение можно замедлить за счет добавления в тесто жировых продуктов, сахара и другого сырья, удерживающего влагу, а также замораживанием продукта и упаковку во влагонепроницаемую обертку. В практических целях для снижения очерствения необходимо соблюдение норм отправки готового хлеба в торговую сеть, не создавать больших запасов в эксплуатации, использовать быстрое охлаждение.

На предприятии ЗАО «Хлеб Мещеры» после выхода из печи хлеб укладывается на тележки вагонеток, где он хранится в хлебохранилище до отправления в торговую сеть. Хлеб также упаковывается в полиэтиленовые пакеты. Брак отбирается, учитывается в журнале и отправляется на переработку.

Различают производственный и экспедиционный брак. В настоящее время на ЗАО «Хлеб Мещеры» брак перерабатывают в мочку и добавляют ее в тесто в количестве 5% к массе муки. Переработка хлеба и булочных изделий из муки пшеничной первого и высших сортов – в сухари панировочные с последующей реализацией потребителю.

Остывание и усыхание хлеба:

Температура корки хлеба в момент выхода из печи достигает на поверхности 1800С, на границе с мякишем – около 1000С, а в среднем примерно 1300С. Влажность корки в этот момент близка к нулю, температура мякиша близка к 1000С, а влажность его на 1-2% превышает исходную влажность теста.

Общие сведения об остывании и усыхании хлеба:

Попадая в хлебохранилище, в котором температура обычно равна 18-250С, хлеб начинает быстро остывать, теряя в массе от усыхания. Остывание начинается с поверхностных слоев хлеба, постепенно перемещаясь к центру мякиша хлеба.

Таким образом, в начальном периоде хранения хлеба имеет место градиент температуры, способствующий перемещению влаги по направлению от центра мякиша к корке. Отметим, что температура мякиша остывающего хлеба по истечении трех часов его остывания становится несколько ниже температуры окружающего пространства. Причина этого заключается в том, что процесс испарения влаги из хлеба продолжается, хотя и замедленно, даже после охлаждения хлеба до температуры помещения. Тепло, расходуемое на испарение, берется из части мякиша, прилегающего к корке, а не из воздуха, отделенного от мякиша, коркой, имеющую значительно меньшую теплопроводность, чем мякиш.

Сразу же после выхода его из печи, начинается его усыхание (усушка) вследствие испарения части влаги и очень небольшой доли легколетучих компонентов хлеба. Наряду с этим происходит и перераспределение влаги в хлебе. Корка в момент выхода хлеба из печи практически почти безводна, но она быстро остывает, и влага из мякиша в результате разности концентрации и температуры во внутренних и внешних слоях хлеба устремляется в корку, повышая ее влажность.

Остывание корки и увлажнение ее до 12-14% происходит в зависимости от температуры в хлебохранилище, массы штуки хлеба и условий ее складывания обычно за первые 2-4 ч. хранения хлеба после выпечки.

Влажность корки 12-14%, примерно соответствующая равновесной, сохраняется при дальнейшем хранении хлеба. Влажность мякиша хлеба при его хранении постепенно снижается. При дальнейшем остывании и хранении хлеба, слой мякиша смежный с коркой, теряет влагу значительно скорее, чем центральная его часть. Длительное хранение хлеба в течение нескольких суток может привести к тому, что подкорковый слой мякиша вследствие значительной потери влаги станет твердым, не поддающимся деформации при легком нажатие на поверхность хлеба.

Факторы, влияющие на усыхание хлеба:

1. Температура воздуха: температура воздуха в хлебохранилище резко влияет на скорость остывания, а в связи с этим и на усыхание хлеба. Чем ниже температура воздуха, тем скорее хлеб остынет до температуры окружающего пространства и тем короче будет первый период усыхания хлеба, в пределах которого интенсивность усыхания хлеба наибольшая. Низкая температура воздуха замедляет усыхание хлеба и во втором периоде усыхания – периоде постоянной скорости этого процесса.

2. Относительная влажность воздуха: чем выше влажность воздуха, тем медленнее должна идти усушка. Влажность воздуха влияет на процесс испарения влаги с поверхности материала. Чем выше относительная влажность воздуха, тем меньше разность парциальных давлений паров на поверхности хлеба и в воздухе, и тем меньше скорость усыхания хлеба.

3. Скорость воздуха: в первый период усыхания хлеба целесообразно смывание хлеба воздухом, движущимся со скоростью 0,3-0,5м/с. Это приводит к ускорению охлаждения хлеба, сокращению длительности первого периода усыхания и в результате этого к некоторому снижению потери в массе хлеба.

4. Влажность и упек хлеба: доказано, что чем выше влажность хлеба, тем выше, при прочих равных условиях, его усушка.

5. Способ выпечки хлеба ( в формах или на поду): подовый хлеб, как правило, имеет упек более высокий, а влажность более низкую, чем формовой хлеб того же развеса. Поэтому усушка формового хлеба больше по сравнению с подовым.

6. Объем и масса хлеба: работа по изучению заварок, показали, что удельный объем хлеба (разрыхленность, пористость) является фактором, влияющим и на упек, и на усушку. Чем больше удельный объем хлеба, тем выше его усушка. Установлено также, что чем больше масса штуки хлеба, тем меньше усушка.

Изменения качества хлеба при хранении:

Хлеб в момент выхода из печи имеет среднюю температуру корки около 1300С, а центра 95-980С. Корка хлеба в этот момент практически обезвожена и поэтому тверда и хрупка. Как уже отмечалось, влажность быстро остывающей корки в первые часы хранения хлеба повышается до 12-15% благодаря перемещению влаги из мякиша. В результате повышения влажности корка хлеба становится мягкой, эластичной и как бы резинообразной.

Эти свойства корки тем резче выражены, чем тоньше корка и чем выше ее влажность. При длительном хранении не завернутого хлеба корка опять становится более твердой и хрупкой в результате постепенного высыхания. При длительном хранении это происходит и с подкорковым слоем мякиша. Мякиш хлеба (особенно хлеба крупного по массе) остывает значительно медленнее корки, сохраняя в течение 1-3ч. после выхода из печи температуру в центральной части, превышающую 50-600С. В этот промежуток времени в мякише хлеба продолжаются некоторые процессы, происходящие при выпечке.

Хранение хлеба на предприятии и доставка его в торговую сеть.

На ЗАО «Хлеб Мещеры» хлеб после выхода из печей подается ленточным транспортером на циркуляционные столы. Со столов хлеб перекладывается на вагонетки-стеллажи. На этих вагонетках, перемещаемых в ручную, хлеб хранится до отправки в торговую сеть. Перед отправкой вагонетки выкатываются грузчиками на экспедиционную рампу, где лотки с хлебом снимаются и перекладываются в кузов автомашины для перевозки хлеба.

Все эти операции обычно осуществляются в ручную. При сдаче в торговую сеть лотки с хлебом также вручную выгружаются из кузова автомашины и передаются в соответствующее складское помещение.

Таблица:8. Сроки выдержки и реализации хлебобулочных изделий.

| N п/п | Наименование продукции | Срок максимальной выдержки на предприятии после выемки из печи не более | Срок реализации в розничной торговой сети после выемки из печи не более |

| 1. 2. 3. 4. 5. 6. 7. | Хлеб из смеси муки ржаной и пшеничной. Батоны: - массой 0,15 и 0,2кг. - более 0,2кг. Изделия мелкоштучные 0,1-0,05кг. Изделия хлебобулочные диетические Изделия хлебобулочные сдобные: - массой до 0,2кг. вкл. Изделия булочные массой до 0,2кг. Хлеб их пшеничной муки: - массой более 0,5кг. | 14 часов 6 часов 10 часов 6 часов 6 часов 6 часов 6 часов 10 часов | 36 часов 16 часов 24 часов 16 часов 16 часов 16 часов 16 часов 24 часов. |

studfiles.net