Как пекут хлеб (80 фото+текст). Производство хлеба фото

Производство хлеба (79 фото)

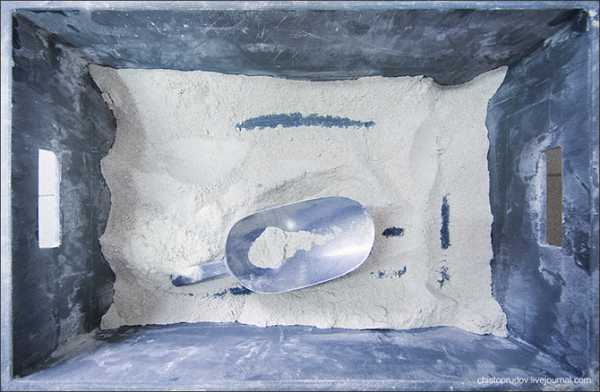

Много фотографий с описанием, по которым можно понять процесс производства хлеба. Советую ознакомиться, будет интересно.Производство хлеба можно разделить на следующие основные этапы: приготовление опары и замес теста, деление и формовка теста, выпекание.Приготовление опары и замес тестаОпара — это жидкая закваска для теста, состоящая из дрожжей и муки. Чем больше мука наберет в себя воды, тем более нежным и дольше сохраняющим свою свежесть получится хлеб. Ведение опары — это классический способ улучшения качества хлеба. Этот процесс является довольно долгим и затратным и существенно увеличивает производственный цикл производства, но зато в итоге получается полностью натуральный продукт.Такое оборудование позволяет вести приготовление опары закрытым способом, что является большой редкостью для российских пекарен. Этот этап полностью автоматизирован и длится минимум 14 часов.

Готовую опару сливают в дежу — большую передвижную чашу.

По рецепту и по заданной компьютером программе специалисты добавляют в опару необходимые ингредиенты.

Вес добавляемых компонентов проверяется на электронных весах с точностью до одного грамма.

Для выпекания каждого вида изделия необходимо точно и в правильной последовательности смешать целый ряд компонентов.

Дальше дежу подкатывают под тестомес. Его крышка накрывает дежу не полностью, и через образующееся отверстие можно добавлять компоненты прямо во время перемешивания. Правильный замес и переработка компонентов является залогом красивого внешнего вида изделия после его выпекания. Только при определенном содержании сахаров и крахмала внутри теста корочка получается зажаристая и неравномерная по цвету. Чем больше оттенков цвета в корочке, тем красивее выглядит изделие.

С ростом влияния химии на наш современный мир создаются специальные компоненты (улучшители), для того, чтобы понижать трудозатраты и себестоимость производства хлеба. Для сокращения времени с момента входа сырья до выхода готовой продукции часто используют вещество, которое абсорбирует воду лучше и быстрее, чем мука. При добавлении такого вещества в замес можно исключить этап ведения опары. Выпеченный при такой технологии хлеб также получается мягкий и пышный, но гораздо быстрее черствеет и теряет свои вкусовые качества.

Получившееся тесто, в зависимости от сорта, стоит еще от 14 до 28 часов. При низкой температуре в нем происходит естественный процесс ферментации, тесто созревает, обогащается вкусом и запахом.

Если сокращать по времени и этот этап, то хлеб нужно насыщать вкусом и ароматом другим способом — с помощью разнообразных ароматизаторов, улучшителей и добавок со вкусом, идентичным натуральному. Использование этих добавок приводит к тому, что хлеб после нескольких дней хранения покрывается плесенью. Настоящий хлеб, произведенный классическим способом с ведением опары, никогда не заплесневеет.

В этом пароконвектомате готовится начинка для будущих булочек.

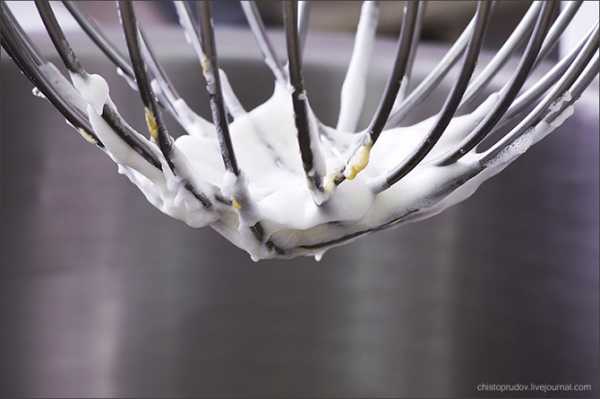

Скоростной миксер для взбивания начинок и легкого теста.

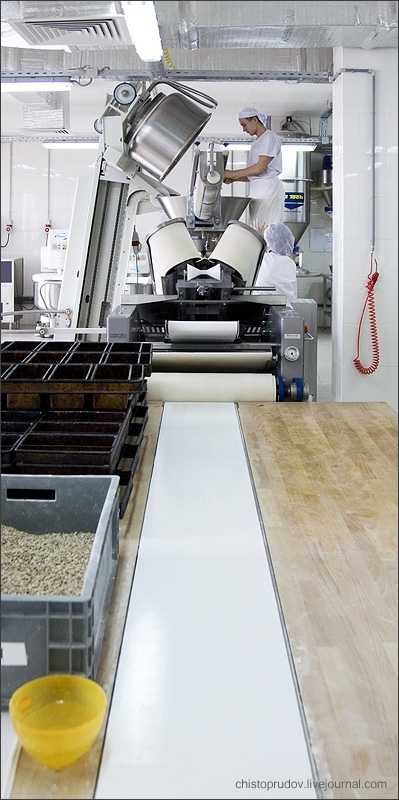

Деление и формовка тестаВ данной пекарне используется три линии, каждая из которых заточена под определенные действия. Первая линия — японский станок, единственный в своем роде.

Его главное преимущество — возможность работать с жидким тестом до 85% влажности, которое практически невозможно взять руками.

Операторы готовы к работе.

Начало работы конвейера. С помощью лазера отслеживается необходимая длина заготовки.

Все параметры резки регулируются через блок управления.

Линия используется для деления теста для чиабатты и некоторых видов багета. Машина обеспечивает постоянную форму (квадратную или прямоугольную) и точный вес куска.

Пальцы в нее лучше не совать.

Вторая линия называется «делитель-округлитель».

Она предназначена для работы с более плотным тестом.

Дежу с тестом устанавливают на специальный подъемник.

Он поднимает и опрокидывает дежу, тесто загружается в машину.

Далее запускают первую часть конвейера — делитель. Оператор настраивает вес получаемых кусков…

… и проверяет заготовки на электронных весах. Именно на этой стадии и определяется вес будущего изделия. За счет того, что при выпечке часть воды испаряется, заготовки теста весят примерно на 10% больше, чем готовое изделие.

После настройки деления конвейер готов к работе. В зависимости от вида продукции, тесто может быть либо просто поделено на куски, либо дополнительно округлено или закатано в цилиндр. Для этих операций подключают дополнительные ленты конвейера.

За счет разной скорости движения верхних лент транспортера заготовка медленно катится вверх и, закручиваясь, приобретает круглую форму.

На выходе получается круглый кусок теста. Если подключить нижний транспортер, то тесто закатается в цилиндрическую форму.

В зависимости от вида изделия, тесто могут обмакивать в различные виды посыпок, например, в семечки подсолнечника.

Третья линия — багетная.

Она не выполняет операции деления и использует заранее порезанные куски теста.

За счет прокрутки этих кусков через специальные валики, получаются заготовки для багета.

Длину заготовки проверяют с помощью рулетки.

В случае изготовления партии багета, получившиеся «колбаски» выкладывают на противень.

Также нарезанное тесто могут положить в специальные формы для отлежки…

… либо просто переложить тесто на посадчик.

Посадчик — это специальные рамки, с помощью которых заготовки выкладываются в печь.

После того, как тесто поделили, ему нужно дать отлежаться, иначе мякиш у хлеба получится «склеенным». Отлежка может проходить как в обычном помещении, так и в специальной «растойке».

Из-за высокой влажности и температуры внутри растойки, тесто насыщается влагой и раздувается за счет роста дрожжей.

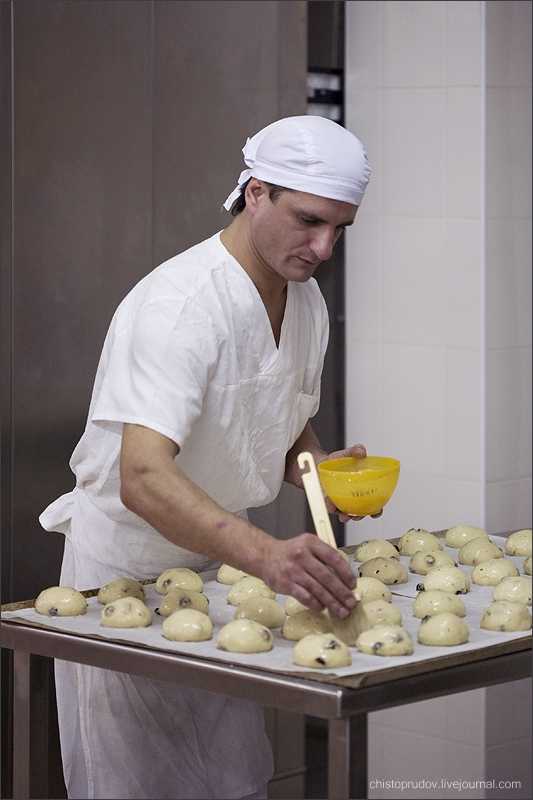

Перед выпеканием проводится последняя подготовка теста. Его выкладывают из форм на посадчик или противень,…

… делают надрезы…

… или смазывают.

И после этого выпекают.

Первый вариант — ротационная печь

Хлеб обдувается горячим воздухом и благодаря вращению тележки равномерно пропекается со всех сторон. В таких печах готовят пшеничные батоны и различные булочки.

Некоторые виды хлеба выпекаются прямо в формах…

… и достаются уже после выпекания.

Второй вариант — подовые печи (название от элемента конструкции печи — «пода», на котором располагаются изделия для выпекания). Эти печи используются для выпекания ржано-пшеничных и пшеничных изделий большого размера.

В качестве пода используется натуральный камень, внутри которого проходят воздушные каналы с разогретым воздухом.

С помощью хитрой конструкции посадчика изделия за пару секунд оказываются в печи.

Такие печи передают тепло не конвекционным способом, а лучистым (можно сравнить на примере воздушного обогревателя, который гоняет воздух по помещению, и чугунной батареи, которая излучает тепло).

Этот способ является более щадящим и не высушивает воздух.

В такой печи хлеб печется дольше, но зато он хорошо надувается, у него получается толстая, плотная корка и более нежный мякиш.

Готовый хлеб достают с помощью специальной широкой лопаты.

После каждой выпечки под тщательно пылесосят.

Готовая продукция уходит на фасовку.

С хлеба стряхивают лишнюю муку…

… и укладывают в ящики для транспортировки в магазины. Такой хлеб никогда не запечатывают в полиэтиленовый пакет.

Хранение хлеба в полиэтиленовом пакете продлевает его срок годности, но при этом, хлеб «задыхается». Его хрустящая корочка становится влажной и мягкой, а мякиш — дряблым. Это происходит из-за того, что влага, содержащаяся внутри хлеба, постепенно испаряясь, удерживается внутри пакета и впитывается в корку хлеба, из-за чего та отмокает. Для хранения хлеба лучше использовать бумагу — это поможет сохранить его вкусовые качества и соотношение хрустящей корочки и нежного мякиша.

Потом из магазинов возвращаются пустые ящики. Их промывают…

…и складируют в ожидании свежего хлеба.

При таком производстве на выходе получается абсолютно натуральный продукт с уникальным внешним видом и исключительными вкусовыми качествами. Минус такого хлеба — высокая себестоимость по сравнению с обычным хлебом.

Источник: kak-eto-sdelano.livejournal.compwa.fishki.net

Как пекут хлеб (80 фото+текст)

Перед вами полный рассказ о производстве хлеба с фотографиями. Готовая продукция. Перед вами полный рассказ о производстве хлеба с фотографиями.

Готовая продукция.

Перед вами полный рассказ о производстве хлеба с фотографиями.

Готовая продукция.Производство хлеба можно разделить на следующие основные этапы: приготовление опары и замес теста, деление и формовка теста, выпекание.

Приготовление опары и замес теста

Опара — это жидкая закваска для теста, состоящая из дрожжей и муки. Чем больше мука наберет в себя воды, тем более нежным и дольше сохраняющим свою свежесть получится хлеб. Ведение опары — это классический способ улучшения качества хлеба. Этот процесс является довольно долгим и затратным и существенно увеличивает производственный цикл производства, но зато в итоге получается полностью натуральный продукт.

Такое оборудование позволяет вести приготовление опары закрытым способом, что является большой редкостью для российских пекарен. Этот этап полностью автоматизирован и длится минимум 14 часов. Готовую опару сливают в дежу — большую передвижную чашу.

Готовую опару сливают в дежу — большую передвижную чашу. По рецепту и по заданной компьютером программе специалисты добавляют в опару необходимые ингредиенты.

По рецепту и по заданной компьютером программе специалисты добавляют в опару необходимые ингредиенты. Вес добавляемых компонентов проверяется на электронных весах с точностью до одного грамма.

Вес добавляемых компонентов проверяется на электронных весах с точностью до одного грамма. Для выпекания каждого вида изделия необходимо точно и в правильной последовательности смешать целый ряд компонентов.

Для выпекания каждого вида изделия необходимо точно и в правильной последовательности смешать целый ряд компонентов.

Дальше дежу подкатывают под тестомес. Его крышка накрывает дежу не полностью, и через образующееся отверстие можно добавлять компоненты прямо во время перемешивания. Правильный замес и переработка компонентов является залогом красивого внешнего вида изделия после его выпекания. Только при определенном содержании сахаров и крахмала внутри теста корочка получается зажаристая и неравномерная по цвету. Чем больше оттенков цвета в корочке, тем красивее выглядит изделие.

Дальше дежу подкатывают под тестомес. Его крышка накрывает дежу не полностью, и через образующееся отверстие можно добавлять компоненты прямо во время перемешивания. Правильный замес и переработка компонентов является залогом красивого внешнего вида изделия после его выпекания. Только при определенном содержании сахаров и крахмала внутри теста корочка получается зажаристая и неравномерная по цвету. Чем больше оттенков цвета в корочке, тем красивее выглядит изделие. С ростом влияния химии на наш современный мир создаются специальные компоненты (улучшители), для того, чтобы понижать трудозатраты и себестоимость производства хлеба. Для сокращения времени с момента входа сырья до выхода готовой продукции часто используют вещество, которое абсорбирует воду лучше и быстрее, чем мука. При добавлении такого вещества в замес можно исключить этап ведения опары. Выпеченный при такой технологии хлеб также получается мягкий и пышный, но гораздо быстрее черствеет и теряет свои вкусовые качества.

Получившееся тесто, в зависимости от сорта, стоит еще от 14 до 28 часов. При низкой температуре в нем происходит естественный процесс ферментации, тесто созревает, обогащается вкусом и запахом.

С ростом влияния химии на наш современный мир создаются специальные компоненты (улучшители), для того, чтобы понижать трудозатраты и себестоимость производства хлеба. Для сокращения времени с момента входа сырья до выхода готовой продукции часто используют вещество, которое абсорбирует воду лучше и быстрее, чем мука. При добавлении такого вещества в замес можно исключить этап ведения опары. Выпеченный при такой технологии хлеб также получается мягкий и пышный, но гораздо быстрее черствеет и теряет свои вкусовые качества.

Получившееся тесто, в зависимости от сорта, стоит еще от 14 до 28 часов. При низкой температуре в нем происходит естественный процесс ферментации, тесто созревает, обогащается вкусом и запахом. Если сокращать по времени и этот этап, то хлеб нужно насыщать вкусом и ароматом другим способом — с помощью разнообразных ароматизаторов, улучшителей и добавок со вкусом, идентичным натуральному. Использование этих добавок приводит к тому, что хлеб после нескольких дней хранения покрывается плесенью. Настоящий хлеб, произведенный классическим способом с ведением опары, никогда не заплесневеет.

В этом пароконвектомате готовится начинка для будущих булочек.

Если сокращать по времени и этот этап, то хлеб нужно насыщать вкусом и ароматом другим способом — с помощью разнообразных ароматизаторов, улучшителей и добавок со вкусом, идентичным натуральному. Использование этих добавок приводит к тому, что хлеб после нескольких дней хранения покрывается плесенью. Настоящий хлеб, произведенный классическим способом с ведением опары, никогда не заплесневеет.

В этом пароконвектомате готовится начинка для будущих булочек. Скоростной миксер для взбивания начинок и легкого теста.

Скоростной миксер для взбивания начинок и легкого теста.

Смотрим по-арабски справа налево: оборудование для ведения опары, взвешивания и добавление компонентов в опару, устройства для смешивания и взбивания. В левой части кадра — станки для деления теста.

Деление и формовка теста

В данной пекарне используется три линии, каждая из которых заточена под определенные действия. Первая линия — японский станок, единственный в своем роде.

Смотрим по-арабски справа налево: оборудование для ведения опары, взвешивания и добавление компонентов в опару, устройства для смешивания и взбивания. В левой части кадра — станки для деления теста.

Деление и формовка теста

В данной пекарне используется три линии, каждая из которых заточена под определенные действия. Первая линия — японский станок, единственный в своем роде.

Его главное преимущество — возможность работать с жидким тестом до 85% влажности, которое практически невозможно взять руками.

Его главное преимущество — возможность работать с жидким тестом до 85% влажности, которое практически невозможно взять руками. Операторы готовы к работе.

Операторы готовы к работе. Начало работы конвейера. С помощью лазера отслеживается необходимая длина заготовки.

Начало работы конвейера. С помощью лазера отслеживается необходимая длина заготовки. Все параметры резки регулируются через блок управления.

Все параметры резки регулируются через блок управления. Линия используется для деления теста для чиабатты и некоторых видов багета. Машина обеспечивает постоянную форму (квадратную или прямоугольную) и точный вес куска.

Линия используется для деления теста для чиабатты и некоторых видов багета. Машина обеспечивает постоянную форму (квадратную или прямоугольную) и точный вес куска. Пальцы в нее лучше не совать.

Пальцы в нее лучше не совать. Вторая линия называется «делитель-округлитель».

Вторая линия называется «делитель-округлитель». Она предназначена для работы с более плотным тестом.

Она предназначена для работы с более плотным тестом. Дежу с тестом устанавливают на специальный подъемник.

Дежу с тестом устанавливают на специальный подъемник. Он поднимает и опрокидывает дежу, тесто загружается в машину.

Он поднимает и опрокидывает дежу, тесто загружается в машину. Далее запускают первую часть конвейера — делитель. Оператор настраивает вес получаемых кусков…

Далее запускают первую часть конвейера — делитель. Оператор настраивает вес получаемых кусков… … и проверяет заготовки на электронных весах. Именно на этой стадии и определяется вес будущего изделия. За счет того, что при выпечке часть воды испаряется, заготовки теста весят примерно на 10% больше, чем готовое изделие.

… и проверяет заготовки на электронных весах. Именно на этой стадии и определяется вес будущего изделия. За счет того, что при выпечке часть воды испаряется, заготовки теста весят примерно на 10% больше, чем готовое изделие. После настройки деления конвейер готов к работе. В зависимости от вида продукции, тесто может быть либо просто поделено на куски, либо дополнительно округлено или закатано в цилиндр. Для этих операций подключают дополнительные ленты конвейера.

После настройки деления конвейер готов к работе. В зависимости от вида продукции, тесто может быть либо просто поделено на куски, либо дополнительно округлено или закатано в цилиндр. Для этих операций подключают дополнительные ленты конвейера. За счет разной скорости движения верхних лент транспортера заготовка медленно катится вверх и, закручиваясь, приобретает круглую форму.

За счет разной скорости движения верхних лент транспортера заготовка медленно катится вверх и, закручиваясь, приобретает круглую форму. На выходе получается круглый кусок теста. Если подключить нижний транспортер, то тесто закатается в цилиндрическую форму.

На выходе получается круглый кусок теста. Если подключить нижний транспортер, то тесто закатается в цилиндрическую форму. В зависимости от вида изделия, тесто могут обмакивать в различные виды посыпок, например, в семечки подсолнечника.

В зависимости от вида изделия, тесто могут обмакивать в различные виды посыпок, например, в семечки подсолнечника. Третья линия — багетная.

Третья линия — багетная. Она не выполняет операции деления и использует заранее порезанные куски теста.

Она не выполняет операции деления и использует заранее порезанные куски теста. За счет прокрутки этих кусков через специальные валики, получаются заготовки для багета.

За счет прокрутки этих кусков через специальные валики, получаются заготовки для багета. Длину заготовки проверяют с помощью рулетки.

Длину заготовки проверяют с помощью рулетки. В случае изготовления партии багета, получившиеся «колбаски» выкладывают на противень.

В случае изготовления партии багета, получившиеся «колбаски» выкладывают на противень. Также нарезанное тесто могут положить в специальные формы для отлежки…

Также нарезанное тесто могут положить в специальные формы для отлежки…

… либо просто переложить тесто на посадчик.

… либо просто переложить тесто на посадчик. Посадчик — это специальные рамки, с помощью которых заготовки выкладываются в печь.

Посадчик — это специальные рамки, с помощью которых заготовки выкладываются в печь. После того, как тесто поделили, ему нужно дать отлежаться, иначе мякиш у хлеба получится «склеенным». Отлежка может проходить как в обычном помещении, так и в специальной «растойке».

После того, как тесто поделили, ему нужно дать отлежаться, иначе мякиш у хлеба получится «склеенным». Отлежка может проходить как в обычном помещении, так и в специальной «растойке». Из-за высокой влажности и температуры внутри растойки, тесто насыщается влагой и раздувается за счет роста дрожжей.

Из-за высокой влажности и температуры внутри растойки, тесто насыщается влагой и раздувается за счет роста дрожжей. Перед выпеканием проводится последняя подготовка теста. Его выкладывают из форм на посадчик или противень,…

Перед выпеканием проводится последняя подготовка теста. Его выкладывают из форм на посадчик или противень,… … делают надрезы…

… делают надрезы…

… или смазывают.

… или смазывают. И после этого выпекают.

И после этого выпекают. Первый вариант — ротационная печь

Первый вариант — ротационная печь Хлеб обдувается горячим воздухом и благодаря вращению тележки равномерно пропекается со всех сторон. В таких печах готовят пшеничные батоны и различные булочки.

Хлеб обдувается горячим воздухом и благодаря вращению тележки равномерно пропекается со всех сторон. В таких печах готовят пшеничные батоны и различные булочки. Некоторые виды хлеба выпекаются прямо в формах…

Некоторые виды хлеба выпекаются прямо в формах… … и достаются уже после выпекания.

… и достаются уже после выпекания. Второй вариант — подовые печи (название от элемента конструкции печи — «пода», на котором располагаются изделия для выпекания). Эти печи используются для выпекания ржано-пшеничных и пшеничных изделий большого размера.

Второй вариант — подовые печи (название от элемента конструкции печи — «пода», на котором располагаются изделия для выпекания). Эти печи используются для выпекания ржано-пшеничных и пшеничных изделий большого размера. В качестве пода используется натуральный камень, внутри которого проходят воздушные каналы с разогретым воздухом.

В качестве пода используется натуральный камень, внутри которого проходят воздушные каналы с разогретым воздухом. С помощью хитрой конструкции посадчика изделия за пару секунд оказываются в печи.

С помощью хитрой конструкции посадчика изделия за пару секунд оказываются в печи.

Такие печи передают тепло не конвекционным способом, а лучистым (можно сравнить на примере воздушного обогревателя, который гоняет воздух по помещению, и чугунной батареи, которая излучает тепло).

Такие печи передают тепло не конвекционным способом, а лучистым (можно сравнить на примере воздушного обогревателя, который гоняет воздух по помещению, и чугунной батареи, которая излучает тепло). Этот способ является более щадящим и не высушивает воздух.

Этот способ является более щадящим и не высушивает воздух. В такой печи хлеб печется дольше, но зато он хорошо надувается, у него получается толстая, плотная корка и более нежный мякиш.

В такой печи хлеб печется дольше, но зато он хорошо надувается, у него получается толстая, плотная корка и более нежный мякиш. Готовый хлеб достают с помощью специальной широкой лопаты.

Готовый хлеб достают с помощью специальной широкой лопаты.

После каждой выпечки под тщательно пылесосят.

После каждой выпечки под тщательно пылесосят. Готовая продукция уходит на фасовку.

Готовая продукция уходит на фасовку.

С хлеба стряхивают лишнюю муку…

С хлеба стряхивают лишнюю муку… … и укладывают в ящики для транспортировки в магазины. Такой хлеб никогда не запечатывают в полиэтиленовый пакет.

… и укладывают в ящики для транспортировки в магазины. Такой хлеб никогда не запечатывают в полиэтиленовый пакет. Хранение хлеба в полиэтиленовом пакете продлевает его срок годности, но при этом, хлеб «задыхается». Его хрустящая корочка становится влажной и мягкой, а мякиш — дряблым. Это происходит из-за того, что влага, содержащаяся внутри хлеба, постепенно испаряясь, удерживается внутри пакета и впитывается в корку хлеба, из-за чего та отмокает. Для хранения хлеба лучше использовать бумагу — это поможет сохранить его вкусовые качества и соотношение хрустящей корочки и нежного мякиша.

Хранение хлеба в полиэтиленовом пакете продлевает его срок годности, но при этом, хлеб «задыхается». Его хрустящая корочка становится влажной и мягкой, а мякиш — дряблым. Это происходит из-за того, что влага, содержащаяся внутри хлеба, постепенно испаряясь, удерживается внутри пакета и впитывается в корку хлеба, из-за чего та отмокает. Для хранения хлеба лучше использовать бумагу — это поможет сохранить его вкусовые качества и соотношение хрустящей корочки и нежного мякиша. Потом из магазинов возвращаются пустые ящики. Их промывают…

Потом из магазинов возвращаются пустые ящики. Их промывают… …и складируют в ожидании свежего хлеба.

…и складируют в ожидании свежего хлеба. При таком производстве на выходе получается абсолютно натуральный продукт с уникальным внешним видом и исключительными вкусовыми качествами. Минус такого хлеба — высокая себестоимость по сравнению с обычным хлебом.

При таком производстве на выходе получается абсолютно натуральный продукт с уникальным внешним видом и исключительными вкусовыми качествами. Минус такого хлеба — высокая себестоимость по сравнению с обычным хлебом.

источник- kak-eto-sdelano.livejournal.com/59293.html

mainfun.ru

Производство хлеба в Москве | Новости в фото

Процесс выпекания хлебобулочных изделий можно разделить на несколько этапов: замес теста; разделение теста и формирование булок; выпечка. Если в тесто добавить больше воды, то хлеб получится более воздушным и дольше будет оставаться свежим. Этот процесс является довольно длительным и дорогостоящим, но он позволяет производить абсолютно натуральный продукт.

Такое оборудование позволяет приготовить тесто в закрытой емкости. Данный способ является редким для русского хлебопечения. Процесс полностью автоматизирован и длится не менее 14 часов.

Готовое тесто перемещают в большую миску.

В соответствии с рецептом в тесто добавляют необходимые ингредиенты.

Вес добавляемых ингредиентов проверяется с точностью до 1 грамма.

В большую миску опускается миксер и начинается процесс смешивания ингредиентов. Правильное смешивание является необходимым условием воздушного теста после выпечки. Также очень важно добавить достаточное количество сахара и крахмала.

Затем тесто должно постоять 14-28 часов при низкой температуре.

В конвекционной печи делают начинку для выпечки.

Скоростной миксер для вымешивания теста до однородной массы.

Справа налево: оборудование для приготовления теста, оборудование для взвешивания теста и добавления в него компонентов, оборудование для перемешивания теста и выпекания хлеба.

Уникальное японское оборудование для деления теста.

Конвейер. Лазер позволяет контролировать длину заготовки.

Все параметры резки настраиваются на данной панели управления.

Машина контролирует форму и вес детали.

Берегите свои пальцы.

Эта производственная линия называется «делитель-универсал».

Большая чаша ставится на подъемник.

Тесто полностью заполняет чашу.

Делитель. Оператор настраивает вес.

И проверяет его на электронных весах. Заготовки весят примерно на 10% больше, чем готовая продукция за счет воды, которая испаряется.

Тесто делят на куски.

В качестве украшения корочки используют различные приправы и семечки.

Багетная производственная линия.

Заготовки для багета.

Рулетка помогает контролировать нужную длину.

Тесто раскладывают по специальным контейнерам для выпекания.

После того, как тесто разделили, оно должно полежать некоторое время.

Придание формы.

Тесто обмазывают яйцом.

А затем выпекают.

Чистка печи.

С каждой буханки хлеба удаляют остатки муки.

Готовый хлеб помещают в коробки и никогда не заворачивают в полиэтиленовые пакеты, потому что полиэтилен не позволяет хлебу дышать.

В результате получается абсолютно натуральный продукт с уникальным внешним видом и эксклюзивным вкусом. Его основным недостатком является высокая стоимость по сравнению с обычным хлебом.

photo-day.ru