Производство хлеба из ржаной и пшеничной муки. Пенетрометр для хлеба

Лабораторные работы по основам технологии пищевого производства (ОТПП): ОПРЕДЕЛЕНИЕ КАЧЕСТВА ХЛЕБА

ОПРЕДЕЛЕНИЕ КАЧЕСТВА ХЛЕБА

Цель работы: научиться оценивать качество хлеба и хлебобулочных изделий по органолептическим и физико-химическим показателям. Хлеб и хлебные изделия по показателям качества должны удовлетворять требованиям соответствующих стандартов (ГОСТов или ОСТов) или временных технических условий (ВТУ). Порядок отбора проб для оценки и анализа и методика проведения соответствующих анализов, а также нормативы показателей качества отдельных видов и сортов хлеба регламентируются действующими на данный период стандартами и ВТУ. Помимо органолептической оценки и физико-химического анализа хлеб на предприятиях подвергается еще и балловой оценке в соответствии со специальным «Положением о балловой оценке хлеба». Она отражает качественную сторону работы предприятия , бригады и отдельных мастеров. Балловой оценке подлежит только стандартный хлеб, соответствующий требованиям ОСТа или ВТУ на данный сорт. Изделия предварительно отбраковываются по органолептическим и физико-химическим определяемым показателям ГОСТа или ВТУ: наличие болезней, посторонних включений. Хлебобулочные изделия, не имеющие дефектов по указанным признакам, оценивают в 87 баллов, а за отдельные показатели, улучшающие качество, производится накидка баллов по специальной шкале, для данного сорта изделий. Максимальная накидка баллов за показатели, улучшающие качество изделий, для весового хлеба- 10, для штучного- 13.ОБЪЕКТ ИССЛЕДОВАНИЯ.

Объектом исследования служат хлеб и хлебные изделия.ОРГАНОЛЕПТИЧЕСКАЯ ОЦЕНКА КАЧЕСТВА ХЛЕБА

К органолептическим определяемым показателям относится внешний вид (характер поверхности, окраска и состояние корки, толщина корок, отсутствие или наличие отслоения корки от мякиша и форма изделия), состояние мякиша( пропеченность, характер пористости и эластичность мякиша), вкус и запах изделия. Методы органолептической оценки, предусмотренные стандартом. Форму хлеба, окраску и состояние его корок устанавливают осмотром всего среднего образца. Вкус, запах, толщину корок, состояние мякиша по промесу теста, пористости, эластичности, свежести и наличие или отсутствие хруста от минеральных примесей устанавливают разрезанием 5 образцов и органолептической оценкой отдельных выемок мякиша и промеров корки. Толщину корки выводят как среднее из трех определений.Определение качества хлеба по физико-химическим показателям. В ОСТе особо оговаривается физико-химические показатели, которым должно удовлетворять данное изделие. К числу этих показателей для основных сортов хлеба относятся: влажность мякиша, кислотность и пористость.ОПРЕДЕЛЕНИЕ ВЛАЖНОСТИ ХЛЕБА

Определение влажности хлеба необходимо для учета его калорийности. Чем выше влажность, тем ниже содержание в хлебе сухих веществ, тем ниже его калорийность. Определение влажности хлеба нужно также для расчета его выхода и проверки правильности ведения технологического процесса ( дозировка основного сырья- муки и воды). Увеличение влажности хлеба на 1 % повышает его выход на 2-3%. Получить более точное представление о влажности хлеба можно лишь высушиванием навески хлеба до постоянной массы при 100-1050С. На производстве обычно пользуются ускоренным и, к сожалению, неточным методом определения влажности хлеба, предусмотренным ОСТом.Оборудование: 1. Весы технические; 2. Сушильный шкаф; Посуда: 1. Нож; 2. Пробоотборник; 3. Ступка с пестиком; 4. Бюксы.ОПРЕДЕЛЕНИЕ ВЛАЖНОСТИ ХЛЕБА СТАНДАРТНЫМ МЕТОДОМ

Взятие пробы для определения влажности в весовом хлебе и в штучном массой более 250г. Во взятом для анализа образце срезают с одной стороны заветренную часть и делают сплошной срез толщиной около 0,5 см. После этого производят выемки в 4 местах - около 5-6г в середине и по 2-3 г., отступая по верхней, нижней и одной из боковых корок на 1 см. Масса всех выемок должна быть равна 12-15 г. Выемки мякиша хлеба быстро, тщательно измельчают и перемешивают. Из них берут в предварительно взвешенные бюксы 2 навески по 5г. Взвешивание ведут на технических весах с точностью 0,01 г. Приготовленные навески хлеба (5г) в открытых бюксах ставят в сушильный шкаф при температуре 140-1500С. Высушивание производят в течение 50 мин.Взятие пробы для определения влажности в шточном хлебе массой 250г и менее. Разрезают образец поперек на две приблизительно равные части и из различных мест среза, но не ближе чем на расстоянии 1 см от корок, производят выемки мякиша- около 12-15г. В остальном определение производят так же, как и в весовом хлебе.Определение влажности высушиванием в обычных электрошкафах с терморегулятором. При определении влажности хлеба применяют только металлические чашечки с крышкой, высотой 2,0 см, диаметром 4,5см ( предварительно тарированные с точностью до 0,01г). Приготовленные навески хлеба- 5г – в открытых чашечках ставят на снятые с них крышечки и помещают в предварительно нагретый до 140-1500С электрический сушильный шкаф с терморегулятором. Температура в шкафу при этом быстро падает. Доводят температуру до 1300С в течение не более 10 мин и производят высушивание. Отклонения от указанной температуры не должно превышать 20С. В связи с тем, что необходимая температура в таком электрошкафу устанавливается очень быстро (через 1-2 мин), принято производить высушивание в течение 50мин с момента помещения навесок в шкаф. Таким образом, время, которое стандартом предусматривается для подогревания шкафа до температуры 1300С после помещения в него высушиваемых навесок с хлебом, включается в общую продолжительность сушки.ОПРЕДЕЛЕНИЕ ПОРИСТОСТИ ХЛЕБА

Под пористостью хлеба подразумевается объем пор, заключенных в данном объеме мякиша, выраженный в процентах. Если общий объем вырезанного мякиша с порами обозначить через V,а объем беспористой массы этой же навески мякиша, спрессованного до отказа, через V1, то пористость можно подсчитать по формуле: Пористость хлеба с учетом ее структуры( величины пор, однородности, толщины стенок) характеризует важное свойство хлеба- его большую или меньшую усвояемость. Малая пористость обычно присуща хлебу из плохо выброженного теста. Стандартом оговаривается, какой должна быть пористость хлеба( приводится нижний предел). Так, пористость ржаного хлеба из обойной муки должна быть не менее 42%, пшеничного- 55-70% в зависимости от сорта хлеба и способа его выпечки. Существует несколько способов определения пористости хлеба. Один из них основан на прямом определении объемов вырезанного куска мякиша и его спрессованной до отказа хлебной массы (способ Якоби), другие- на определение объема всего исследуемого хлеба ( по объему судят о его пористости). Моос предложил для установления характера пористости( точнее рисунка пор) делать оттиск со шкалой пористости.Оборудование: 1. Весы технические. Посуда: 2. Нож; 3. Цилиндр для выемок.Определение пористости хлеба массой не менее 200 г стандартным методом Из середины изделия вырезают кусок шириной не менее 7-8 см. Из мякиша ломтя в месте, наиболее типичном для его пористости, на расстоянии не менее 1 см от корок делают выемки цилиндром. Цилиндр вводят вращательным движением в мякиш куска. Хлебный мякиш выталкивают из цилиндра деревянной втулкой, примерно на 1 см и срезают его у края цилиндра острым ножом. Отрезанный кусочек мякиша удаляют. Оставшийся в цилиндре мякиш выталкивают втулкой до стенки лотка и также обрезают у края цилиндра. При внутреннем диаметре цилиндра 3 см и расстоянии от стенки лотка до прорези 3,8 см объем выемки цилиндра мякиша равен 27 см3. Для определения пористости пшеничного хлеба делают 3 выемки, для ржаного- 4. В штучных изделиях, где из одного ломтика нельзя получить 3-4 выемки, делают выемки из двух ломтиков или 2 изделий. Приготовленные выемки взвешивают одновременно с точностью до 0,01 г на технических весах. Пористость в процентах вычисляют по формуле: где V- общий объем выемок, см3; g- масса выемок, г; p- плотность беспористой массы мякиша, кг/м3. Плотность беспористой массы принимают равной для хлеба: ржаного, ржано- пшеничного и пшеничного из обойной муки – 1,21*103 ржаных заварных сортов и пеклеванного - 1,27*103 пшеничного 1 сорта – 1,31*103 пшеничного 11 сорта – 1,26*103 Вычисление пористости производят с точностью до 1,0%. Доли до 0,5% включительно отбрасывают, свыше 0,5%- приравнивают к единице. Указанный метод дает возможность легко и быстро определить пористость хлеба. К недостаткам метода следует отнести его некоторую неточность, которая обуславливается тем, что плотность беспористой массы хлеба принимают за постоянную величину, в то время как она может в незначительных пределах колебаться в зависимости от влажности и условий приготовления хлеба.Определение кислотности хлеба

Показатель кислотности хлеба характеризует качество хлеба с вкусовой и гигиенической стороны. По этому показателю судят о правильности ведения технологического процесса приготовления хлеба. Кислотность хлеба обуславливается наличием в хлебе продуктов, получаемых в результате процесса брожения теста. Выражается в градусах кислотности. Под градусом кислотности понимают количество миллилитров нормального раствора едкого натра или едкого калия, необходимое для нейтрализации кислот, содержащихся в 100 г хлебного мякиша. Согласно стандартам, максимальная норма кислотности для отдельных сортов хлеба из ржаной муки колеблется в пределах 9-120С, а для хлеба из пшеничной муки – 2-60С ( в зависимости от сорта хлеба). Ускоренный методОборудование: 1. весы технические; 2. Электрическая плитка; Посуда: 1. Нож; 2. Ступка с пестиком; 3. Бутылка с пробкой; 4. Мерная колба емкостью 250 мл; 5. Деревянная лопаточка; 6. Химический стакан; 7. Сито или марля; 8. Пипетки на 50 мл; 9. Конические колбы емкостью 100-150 мл; 10. Бюретка.Реактивы: 1. 0,1н раствор едкого натра или едкого калия; 2. Индикатор фенолфталеин.Ход определения 25 г измельченного мякиша отвешивают с точностью до 0,01 г. Навеску помещают в сухую бутылку (типа молочной) емкостью 500 мл с хорошо пригнанной пробкой. Мерную колбу емкостью 250 мл наполняют до метки водой, подогретой до температуры 600С. Около ¼ взятой воды переливают в бутылку с навеской хлебного мякиша, который после этого быстро растирают деревянной лопаточкой до получения однородной массы. К полученной смеси прибавляют из мерной колбы всю оставшуюся воду. Бутылки закрывают пробкой и энергично встряхивают в течение 3 мин., затем дают смеси отстояться в течение 1 мин. и отстоявшийся жидкий слой осторожно сливают в сухой стакан через чистое сито или марлю. Из стакана отбирают пипеткой по 50 мл раствора в две конические колбы емкостью по 100-150 мл и титруют 0,1н раствором едкого натра или едкого калия с 2-3 каплями фенолфталеина до получения слабо-розового окрашивания, не исчезающего при спокойном стоянии колбы в течение 1 мин. Кислотность в этом случае выражается числом миллилитров нормальной щелочи, необходимым для нейтрализации кислот в 100 г хлеба. Расхождение между параллельными титрованиями допускается не более 0,30. Конечный результат определения кислотности выражает как среднее арифметическое из двух определений. Расхождения между результатами повторных определений допускается не более 0,50. Вычисление кислотности производят с точностью до 0,5, причем доли до 0,25 включительно отбрасывают, свыше 0,25 до 0,75 включительно приравнивают к 0,5, а доли свыше 0,75- к единице.Дополнительные показатели качества хлеба

Выше указывались показатели качества хлеба и описывались методы их определения, предусматриваемые Государственными общесоюзными стандартами. В последнее время в хлебопекарных предприятиях при проведении ряда работ определяют дополнительные показатели качества хлеба.Липкость хлеба

Липкость хлеба является важным показателем его качества. Избыточная липкость хлебного мякиша говорит о недоброкачественности продукта, вызванной неправильным ведением технологического процесса, либо неполноценным качеством использованного сырья( например, муки из проросшего или морозобойного зерна, а также муки из зерна, поврежденного клопом- черепашкой). В недопеченном хлебе липкость высока, у хорошего пропеченного хлеба она снижается до определенного минимума. В связи с этим по липкости мякиша можно судить об окончании процесса выпечки хлеба. В хлебопекарной промышленности степень липкости мякиша хлеба определяют органолептически- кратковременным нажатием большого пальца на свежий срез хлеба. Совершенно ясно, что подобный метод не может считаться приемлемым для оценки степени липкости хлеба. Объективным методом оценки липкости мякиша хлеба является метод, предложенный коллоидной лабораторией ВНИИХПа.Сжимаемость мякиша хлеба

Сжимаемость мякиша хлеба- один из существенных показателей его качества, практически учитываемых потребителем. По сжимаемости мякиша хлеба можно судить о его пропеченности, степени разрыхленности, структуре пористости, о степени свежести или черствости хлеба. В процессе черствения хлеба сжимаемость мякиша закономерно снижается, поэтому при исследовании влияния различных факторов или добавок на черствение хлеба и число показателей степени свежести хлеба, как правило, включают и показатель сжимаемости его мякиша. Известны два различных пути определения сжимаемости мякиша хлеба: 1. По величине деформации сжатия мякиша ломтя хлеба под действием груза определенного веса и размеров за определенное время. Величина деформации характеризует сжимаемость (или мягкость) мякиша. 2. По силе (нагрузке), необходимой для достижения определенной величины деформации сжатия. Численные величины нагрузки, необходимой для определения деформации сжатия мякиша, характеризуют его сопротивление сжатию, или «твердость». Для определения сжимаемости мякиша существует много методов и приборов. К их числу можно отнести: прибор ВНИИХП-2, конструктивно измененный консистометр погружения МОСКИП, компрессиметр Плата, пенетрометр и др.otpp.blogspot.ru

Производство хлеба из ржаной и пшеничной муки

Дипломная работа - Разное

Другие дипломы по предмету Разное

?е сито или марлю в сухой стакан. Из стакана отбирают пипеткой по 50 см3 раствора в 2 конические колбы вместимостью по 100 см3 каждая и титрируют раствором молярной концентрации 0,1 моль/дм3 гидроокиси натрия с 2-3 каплями фенолфталеина до получения слабо-розового окрашивания, не исчезающего в течение 1 минуты. После чего обрабатывают результаты. Кислотность X, град, вычисляют по формуле 2:

X=2V*K

V - объем гидроокиси натрия, израсходованного при титровании исследуемого раствора, см3; K - поправочный коэффициент.

Измерение пористости хлебобулочных изделий

Пористость измеряют пробником Журавлева.

Из куска мякиша на расстоянии не менее 1 см от корок делают выемки цилиндром пробника. Заполненный мякишем цилиндр укладывают на латок так, чтобы ободок его плотно входил в прорезь, имеющуюся в лотке. Затем хлебный мякиш выталкивают из цилиндра втулкой, примерно на 1 см, и срезают его у края цилиндра острым ножом. Отрезанный кусочек мякиша удаляют. Для определения пористости делают 3 цилиндрические выемки, для ржаного хлеба и хлеба из смеси муки-4 выемки объемом(25+/-0,5) см3 каждая. Приготовленные выемки взвешивают одновременно. Далее обрабатывают результаты. Пористость, П (в %) вычисляют по формуле 3:

П =(V-m/?)*100/V

V- Общий объем выемок хлеба, см 3; m-масса выемок, г; ?-плотность беспористой массы мякиша, г/см3.[20]

Сжимаемость мякиша

А также определяли структурно-механические свойства мякиша хлеба с помощью пенетрометра Лабор - 365.Для определения физико-механических свойств мякиша хлеба на автоматизированных пенетрометрах Лабор-365 используют тело погружения из пластмассы, имеющее диаметр 25 мм и круглую (радиусом 12,5 мм) нижнюю часть. На стальной стержень тела, закрепленный во втулке штока системы погружения, устанавливают дополнительный съемный груз (металлический диск) с прорезью для стержня. Тело погружения диаметром 25 мм имеет округлую нижнюю часть. Масса системы погружения в период пенетрации должна равняться 300 г, а после снятия дополнительного груза - 50 г. Съемный груз (диск с прорезью), устанавливаемый перед определением на стержне тела погружения, должен иметь массу 250 г.[20]

Методика определения. После того как пенетрометр со всеми приспособлениями подготовлен для определения, из центральной части исследуемого хлеба вырезают ломоть толщиной H = 40 мм. Плоскости срезов должны быть строго параллельны.

Непосредственно перед началом опыта систему погружения поднимают до отказа в верхнее положение. При этом нуль проекции шкалы штока погружения должен находиться против контрольной черты матового стекла смотрового окошка. Ломоть хлеба укладывают на поверхность подъемного столика так, чтобы под телом погружения было расположено то место мякиша, в котором необходимо определить показатели. (рис.2.5.)

Рис.2.5.Измерение сжимаемости мякиша на приборе Лабор-365

?h2 = ?H общ - общая деформация сжатия;

?h3 = ?H пл. - остаточная деформация мякиша или пластическая;

?h4 = ?Hупр = (?h2 - ?h3) - упругая деформация мякиша

Показатели деформации сжатия мякиша телом погружения пенетрометра определяли для двух сторон ломтя. Замеры производились в пяти местах поверхности среза на расстоянии 30 мм от края . Период деформации сжатия длится 5 с, а время восстановления мякиша - 10 с. При проведении определений для обеих сторон ломтя подсчитывают средние из 10 замеров в 10 точках величины ?Hобщ и ?Hпл, по их разности находят среднюю величину ?Hупр. Эти величины выражаются в единицах пенетрометра.

Удельный объем хлеба

Удельный объем хлеба оценивали согласно широко распространенной методике и выражали в см3/100г. Объем хлеба измеряют с помощью специальных приспособлений или приборов (объёмомерников) работающих по принципу вытесненного хлебом объема сыпучего заполнителя (мелкого зерна).

Рис.2.6 Объёмометр марки Р3-БИО

Зерном, заполняют с избытком емкость измерителя. Избыток зерна, расположенный выше краев емкости (горка), ссыпают ребром линейки в ящик, откуда удаляют его. Затем емкость опрокидывают, и зерно, наполнявшее ее, собирают в ковш. Количество зерна в ковше в этом случае будет равно объему емкости и будет служить для дальнейшего измерения объема хлеба.

Небольшое количество зерна из ковша высыпают в емкость, на него кладут измеряемый хлеб и засыпают оставшимся в ковше зерном так, чтобы образовалась горка, которую ребром линейки сгребают в ящик. Туда же ссыпают зерно, оставшееся в ковше после заполнения емкости с хлебом. Открывая задвижку ящика, зерно ссыпают в мерный цилиндр. Объем зерна в цилиндре равен объему испытуемого хлеба в см. Примечание. Емкость (как пустую, так и с хлебом) засыпают ровной струей, постоянно с одной и той же высоты - 10 см от верхней кромки емкости. При этом следует избегать всяких смещений аппаратуры, встряхивания и постукивания по ней во избежание уплотнения зерна в сосуде, что может привести к искажению результатов анализа.

Объем хлеба определяют при помощи какого-либо мелкого зерна - проса, сорго, рапса и т.п. Зерно должно быть просеяно на металлических ситах с круглыми отверстиями диаметром верхнего сита 2,2 мм, нижнего 1,2 мм. Для работы на приборах используется лишь та фракция, которая остается на нижнем сите.

При определении объема хлеба с помощью измерителя марки Р3-БИО перед началом работы емкость для заполнения должна быть наполнена подготовленным зерном. В это время емкость должна находиться в верхнем положении при закрыт?/p>

geum.ru

Пенетрометр

Изобретение относится к пищевой промьшшенности. Изобретение позволяет ускорить получение информации о физико-механических свойствах эластичновязких масс, например, путем получения в производственных условиях ряда характерных точек деформация-время с выводом данных на табло. Целью изобретения является повьшшние быстродействия обработки информации и уменьшение габаритов и весао Пенетрометр содержит индентор 1, взаимодействующий с продуктом (тестом) 2„ Датчик 3 измеряет глубину погружения индентора 1. Информация усиливается блоком 4 измерения. Клок 7 текущего времени определяет время измерения и вырабатывает синхроимпульсы, которые преобразуются блоком 10 повторного запуска в дискретный сигнал с заданным соотношением импульс-пауза, За время действия импульса информация о глубине погружения с выхода блока 4 измерения вносится в блок 5 памяти и одновременно время измерения записьшается в регистр 8 Во время паузы смена информации не производится, а хранящаяся в блоке 5 и регистре 8 информация вьюодится на индикаторы 6 и 9 о Смена информации производится с заданным интервалом в течение всего времени эксперимента. Блок-схема пенетрометра может быть дополнена блоком 11 контроля, который автоматически определяет момент соприкосновения индентора 1 и продукта 2 и запускает схему на измерениео 1 ил. с | (Л с 4 4 СО () о со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 G 01 N 33/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕРЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 3921029/? 8-13 (22) 03.06.85 (46) 07.01.89. Бюл. Р 1 (71) Украинский научно-исследовательский и конструкторский институт продовольственного машиностроения (72) А.И.Беркович, ЗаБаЗолотов и M.Ñ.ÂàðøàBñêèé (53) 653.1 (088.8) (56) Косой В.Д. Совершенствование процесса производства вареных колбас, М.: Легкая пищевая промышленность, 1983, с.67-68. (54) ПКНКТРОМКТР (57) Изобретение относится к пищевои промышленности. Изобретение позволяет ускорить получение информации о физико-механических свойствах эластичновязких масс, например, путем получения в производственных условиях ряда характерных точек "деформация-время" с выводом данных на табло. Целью изобретения является повышение быстродействия обработки информации и уменьшение габаритов и веса. ПенетроÄÄSUÄÄ 1449908 А1 метр содержит индентор 1, взаимодействующий с продуктом (тестом) 2„ Датчик 3 измеряет глубину погружения индентора 1. Информация усиливается блоком 4 измерения. Блок 7 текущего времени определяет время измерения и вырабатывает синхроимпульсы, которые преобразуются блоком 10 повторного запуска в дискретный сигнал с заданным соотношением "импульс-пауза".

3а время действия импульса информация о глубине погружения с выхода блока

4 измерения вносится в блок 5 памяти и одновременно время измерения записывается в регистр 8. Во время паузы смена информации не производится, а хранящаяся в блоке 5 и регистре 8 информация ввводитоя на индикаторы 6 Щ и 9. Смена информации производится с заданным интервалом в течение всего времени эксперимента. Блок-схема пе нетрометра может быть дополнена блоком 11 контроля, который автоматически определяет момент соприкосновения индентора 1 и продукта 2 и запускает д схему на измерение. 1 ил.

1449903

Изобретение относится к п««щевой« промьш«ле«л««ост««, в частности к приборам для определения физико-механических свойств эластично-вязких дис5 персных структуированнь«х масс, например, мучного теста.

Целью изобретения является повышение быстродействия обработки информации и уменьшение габаритов и 10 веса пенетрометра.

На чертеже представлена структурная схема пенетрометра.

Пенетрометр состоит из индентора

1, установленного с возможностью 15 контактирования с продуктом 2 (тесто) . С индентором 1 связан первичный преобразователь — датчик 3, сиг««ал на выходе которого пропорционапе«« глубине погружения индентора 1 в продукт 2. Выход датчика 3 соединеп с информационным входом блока

4 измерения, вь«ход которого подключен к информационному входу блока

5 памяти. Выход блока 5 памяти связан с индикатором 6 глубины погружения индентора 1. !

Пенетрометр содержит ряд элементов для выработки и контроля време.ни измерения, блок 7 текущего времени, первый выход которого соединен с информационным входом регистра 8, выход которого соединен с входом индикатора 9 времени погружения.

Второй выход (синхронелзирующий) бло ка 7 текущего времени соединен с входом блока 10 повторного запуска, выход которого соединен с управляющими ! входами блока 5 памяти и регистра

8. Датчик 3 предназначен для преоб- 40 разования глубины погружения индентора 1 «3 пропорц««она«««««ый глубине погружения сигнал.

При необходимости автоматического запуска пенетрометра структурная 45 схема прибора может быть дополнена блоком 1 1 ко нтроля, пред наз паче нным для фиксирования момента соприкосновения индентора 1 с продуктом 2.

В качестве блока 11 может быть

50 использован компаратор, один из входов которого гальванически связан с индентором, а «зь«ход — с управляющими входами блока 4 измерения и блока 7 текущего времени.

Блок 5 памяти предназначен для хранения введенной в него текущей информации»а время, достаточное для считывания информации r индикатора 6.

Блок 10 повторного запуска предназначен для преобразования синхронизирующего сигнала, с««едун ще го с определенным интервалом (например, через

1 с), в дискретный сигнал управления с заранее заданным соотношением импульс-пауза.

Основным узлом блока 10 может быть счетчик с заданным коэффициентом пересчета.

Блок 4 измерения предназначен для усиления входного сигнала и содержит аналоговый ключ 12 и усилитель 13 с регулируемым коэффициентом усиления. Коэффициент усиления вь«б«лрается таким, чтобы напряжение на выходе блока 4 в вольтах было равно перемещению индентора в миллиметрах.

Блок 5 состоит из элементов аналого-цифрового преобразователя: задающего генератора 14, счетчика 15, резистивной матрицы 16 и компаратора 17. Схема АЦП блока 5 дополнена схемой совпадения И 18, предназначенной для управления АЦП.

Индикаторы 6 и 9 содержат дешифраторы 19 двоично-десятичного кода в семисегментный и семисегментный индикатор 20.

Блок 7 текущего времени содержит задающий генератор 21, счетчики-делители 22 и 23 частоты. Блок повторного запуска предназначен для преобразования сигнала, оледующего с о««ределенным интервалом (например, через 1 с) в дискретный сигнал с заранее заданным соотношением импульспауза. Блок 10 содержит счетчик 24 с заданным коэффициентом пересчета

У дешифратор 25, схему И 26. Один из выходов дешифратора 25 соединен с установочным входом счетчика 24.

Блок 11 контроля содержит мост, выполненный на резисторах 27, и компаратор 28, прямой и инверсный входы которого подключены к диагонали моста. Одно плечо моста соединено с индентором 1. Выход компаратора 28 шиной 29 запуска соединен с входом блоков 4 и 7 °

Пег«етрометр работает следующим образом.

Оператор подводит металлический стол с продуктом 2 до соприкосновения с металлическим индентором l.

Если первоначально компаратор 28 блока 11 имел на выходе сигнал логического нуля, то при соприкосновении

3 1449903

4 сигнал заготовкои (продуктом) 5 с. Затем сигц исчезает с вхо2 нарушается баланс моста из резис- да схемы 26 Н а ее. выходе — сигнал торов 27 — на выходе компа что 28 . ора 28 ее 1 вв

1, управляющий сменой информации сигнал логическая " 1 " По и шине 2 9 в блоке 5 памяти . Затем сигнал "0 " запуска сигнал пос т пает щ в оды аналогового ключа 1 2 и счет- вращает ие вх

У а правляю- из одного выхода дешифратора 25 возсчетчик в исходное поло24 чика 22 делителя. Одновременно из жение. шины 29 сигнал поступает на механизм Импульсь ь ы с частотой 1 с поступают расфиксации инде»тора 1 (не показан), 10 также на делитель 23 текущего временапример на электромагнит. Таким об- ни блока 7 К а . огда на выходе блока разом, погружение индентора 1 в про- 10 — сигнал "l" кт 2 ал, с выхода счетчика дукт и отсчет времени блоком 7 на- делителя 23 инфо ма я о информация о текущем вречинают одновременно. мени вносится в регистр 8 {смена темомент, когда

Индентор начинает перемещаться 15. кущего времени). В мо относительно датчика .3. Через откры- на выходе блока 10 — сигнал "О", нотый ключ 12 напряжение с выхода дат- вая информация в регист 8 не чика 3 поступает на с е на усилитель 13 ° ся, а в регистре 8 хранится информаКоэффициент усиления последнего выб- ция предыдущег его текущего времени, инран таким, что напряжение íà его вы- 2п,дицируемая индикатором 9. ходе в вольтах равно глубине погру-. жения индентора 1 в миллиметрах. Это Таким образом смена информации о напряжение: поступает на один из вхо- глубине погружения индентора 1 в блодов компаратора 17 блока 5 памяти, на ке 5 памяти и смена соответствующего второи вход которого поступает нап- 25 глубине погружения времени в регистряжение с резистивной матрицы 16. Ес- ре 8 происходит синхронно импульсом ли напряжения равны, на выходе ком- с выхода блока 10 повторного эапаратора — сигнал "0". Если напряже- пуска. За время паузы (сигнал "О" на ния различны — сигнал "1". выходе блока 10) оператором считываПреобразование аналогового напря- З0 ется полученная информация. жения в цифровой код и хранение его на заданное время в блоке 5 памяти Ф о р м у л ч и б лаизоретения проиходят по команде блока 10 повторного запуска следующим образом. Пенетрометр, содержащий индентор

Пусть на выходе блока 10 — сигнал и связанный с ним датчик глубины

"О". В этом случае схема 18 совпаде- погружения индентора, выход которого ния не пропускает импульсы от генера- соединен с входом блока измерения, тора 14 на счетчик 15. Этот режим— индикаторы глубины погружения и врережим хранения предыдущей информации, мени погружения индентора и блок текоторая индицируется на индикаторе 6. 40 кущего времени, о т л и ч а ю щ и йВ случае, когда на выходе блока 10 - с я тем, что, с целью повьппения быст" сигнал "l" схема 18 родействия обработки информации, пульсы от генератора 14 на счетчик уменьшения габаритов и веса пенетро15 до тех по р, пока напряжения на метра, в него введены блок памяти, входах компаратора 17 не сравняются. 45 регистр и блок повторного запуск

Т "О" а, Тогда сигналом О с выхода компара- причем выход блока измерения соедитора 17 пропуск импульсов от генера- нен с информационным входом блока тора 14 на счетчик р чик 15 прекращается. памяти, выход которого соединен с

Этот режим — режим смены информации индикатором глубины погружения инв блоке 5 памяти. Де»Topa инфОрмациОннььй Вь3ход блОка

Блок 10 повторного запуска выра- текущего времени соединен с инфорбатывает импульсы управления по ко- мационным входом регистра, выход которого соединен с индикатором вреС выхода счетчика 22 импульсы с час- мени погружения, синхронизирукиций т тотой 1 ц поступают на счетчик 24. выход блока текущего времени соеди55 нен с входом блока повторного запусра 25 сигналы "0" поступают на схему ка, выход последнего подключен к

26 сов»аде»»я, на выходе которой так- управляющим входам блока памяти и же сигнал "0" — пауза, длящаяся 3- регистра.

www.findpatent.ru

Производство хлеба из ржаной и пшеничной муки

Дипломная работа - Разное

Другие дипломы по предмету Разное

?е сито или марлю в сухой стакан. Из стакана отбирают пипеткой по 50 см3 раствора в 2 конические колбы вместимостью по 100 см3 каждая и титрируют раствором молярной концентрации 0,1 моль/дм3 гидроокиси натрия с 2-3 каплями фенолфталеина до получения слабо-розового окрашивания, не иiезающего в течение 1 минуты. После чего обрабатывают результаты. Кислотность X, град, вычисляют по формуле 2:

X=2V*K

V - объем гидроокиси натрия, израсходованного при титровании исследуемого раствора, см3; K - поправочный коэффициент.

Измерение пористости хлебобулочных изделий

Пористость измеряют пробником Журавлева.

Из куска мякиша на расстоянии не менее 1 см от корок делают выемки цилиндром пробника. Заполненный мякишем цилиндр укладывают на латок так, чтобы ободок его плотно входил в прорезь, имеющуюся в лотке. Затем хлебный мякиш выталкивают из цилиндра втулкой, примерно на 1 см, и срезают его у края цилиндра острым ножом. Отрезанный кусочек мякиша удаляют. Для определения пористости делают 3 цилиндрические выемки, для ржаного хлеба и хлеба из смеси муки-4 выемки объемом(25+/-0,5) см3 каждая. Приготовленные выемки взвешивают одновременно. Далее обрабатывают результаты. Пористость, П (в %) вычисляют по формуле 3:

П =(V-m/?)*100/V

V- Общий объем выемок хлеба, см 3; m-масса выемок, г; ?-плотность беспористой массы мякиша, г/см3.[20]

Сжимаемость мякиша

А также определяли структурно-механические свойства мякиша хлеба с помощью пенетрометра Лабор - 365.Для определения физико-механических свойств мякиша хлеба на автоматизированных пенетрометрах Лабор-365 используют тело погружения из пластмассы, имеющее диаметр 25 мм и круглую (радиусом 12,5 мм) нижнюю часть. На стальной стержень тела, закрепленный во втулке штока системы погружения, устанавливают дополнительный съемный груз (металлический диск) с прорезью для стержня. Тело погружения диаметром 25 мм имеет округлую нижнюю часть. Масса системы погружения в период пенетрации должна равняться 300 г, а после снятия дополнительного груза - 50 г. Съемный груз (диск с прорезью), устанавливаемый перед определением на стержне тела погружения, должен иметь массу 250 г.[20]

Методика определения. После того как пенетрометр со всеми приспособлениями подготовлен для определения, из центральной части исследуемого хлеба вырезают ломоть толщиной H = 40 мм. Плоскости срезов должны быть строго параллельны.

Непосредственно перед началом опыта систему погружения поднимают до отказа в верхнее положение. При этом нуль проекции шкалы штока погружения должен находиться против контрольной черты матового стекла смотрового окошка. Ломоть хлеба укладывают на поверхность подъемного столика так, чтобы под телом погружения было расположено то место мякиша, в котором необходимо определить показатели. (рис.2.5.)

Рис.2.5.Измерение сжимаемости мякиша на приборе Лабор-365

?h2 = ?H общ - общая деформация сжатия;

?h3 = ?H пл. - остаточная деформация мякиша или пластическая;

?h4 = ?Hупр = (?h2 - ?h3) - упругая деформация мякиша

Показатели деформации сжатия мякиша телом погружения пенетрометра определяли для двух сторон ломтя. Замеры производились в пяти местах поверхности среза на расстоянии 30 мм от края . Период деформации сжатия длится 5 с, а время восстановления мякиша - 10 с. При проведении определений для обеих сторон ломтя подiитывают средние из 10 замеров в 10 точках величины ?Hобщ и ?Hпл, по их разности находят среднюю величину ?Hупр. Эти величины выражаются в единицах пенетрометра.

Удельный объем хлеба

Удельный объем хлеба оценивали согласно широко распространенной методике и выражали в см3/100г. Объем хлеба измеряют с помощью специальных приспособлений или приборов (объёмомерников) работающих по принципу вытесненного хлебом объема сыпучего заполнителя (мелкого зерна).

Рис.2.6 Объёмометр марки Р3-БИО

Зерном, заполняют с избытком емкость измерителя. Избыток зерна, расположенный выше краев емкости (горка), ссыпают ребром линейки в ящик, откуда удаляют его. Затем емкость опрокидывают, и зерно, наполнявшее ее, собирают в ковш. Количество зерна в ковше в этом случае будет равно объему емкости и будет служить для дальнейшего измерения объема хлеба.

Небольшое количество зерна из ковша высыпают в емкость, на него кладут измеряемый хлеб и засыпают оставшимся в ковше зерном так, чтобы образовалась горка, которую ребром линейки сгребают в ящик. Туда же ссыпают зерно, оставшееся в ковше после заполнения емкости с хлебом. Открывая задвижку ящика, зерно ссыпают в мерный цилиндр. Объем зерна в цилиндре равен объему испытуемого хлеба в см. Примечание. Емкость (как пустую, так и с хлебом) засыпают ровной струей, постоянно с одной и той же высоты - 10 см от верхней кромки емкости. При этом следует избегать всяких смещений аппаратуры, встряхивания и постукивания по ней во избежание уплотнения зерна в сосуде, что может привести к искажению результатов анализа.

Объем хлеба определяют при помощи какого-либо мелкого зерна - проса, сорго, рапса и т.п. Зерно должно быть просеяно на металлических ситах с круглыми отверстиями диаметром верхнего сита 2,2 мм, нижнего 1,2 мм. Для работы на приборах используется лишь та фракция, которая остается на нижнем сите.

При определении объема хлеба с помощью измерителя марки Р3-БИО перед началом работы емкость для заполнения должна быть наполнена подготовленным зерном. В это время емкость должна находиться в верхнем положении при закрыт

biblo-ok.ru

Способ производства хлеба

Изобретение относится к области пищевой промышленности, в частности к хлебопекарной отрасли. Способ предусматривает замес теста из пшеничной муки, ячменного полуфабриката, дрожжей хлебопекарных прессованных, соли поваренной пищевой, растительного масла, воды, уксуснокислого кальция в количестве 0,1-0,2% к общей массе пшеничной муки и ячменных хлопьев, лецитина в количестве 0,8-1,0% к общей массе пшеничной муки и ячменных хлопьев, сухой пшеничной клейковины в количестве 0,5-1,0% к общей массе пшеничной муки и ячменных хлопьев. После замеса теста осуществляют его брожение в течение 20-40 мин при температуре 25-27°С. Проводят разделку, расстойку тестовых заготовок и выпечку изделий. Ячменный полуфабрикат готовят выдерживанием в течение 8-10 часов ячменных хлопьев в воде с температурой 22-24°С при соотношении по массе хлопьев и воды, равном 1:(1,5-2,0). Улучшаются потребительские свойства хлеба, увеличиваются сроки его хранения. 1 табл.

Изобретение относится к области пищевой промышленности, в частности к хлебопекарной отрасли, и может быть использовано при производстве хлеба диетического назначения с удлиненными сроками хранения.

Известен способ предотвращение картофельной болезни хлеба, принятый за аналог, предусматривающий добавление 10-20% к массе муки водного настоя ячменя, замоченного в воде при соотношении 1:1 при температуре 20°С в течение 12 часов. (А.В.Витаевская, А.И.Матвеев, О.П.Ельцова, Биологический способ предотвращения картофельной болезни хлеба. Обзор, М., ЦНИИТЭИПищепром, 1976, с.5).

Недостатком данного способа является использование при приготовлении теста только водного настоя, а также продолжительность его приготовления.

Известен способ производства хлеба, принятый за ближайший аналог, предусматривающий приготовление теста безопарным способом с использованием пшеничной (80% от общей массы муки в тесте) и ячменной муки (20% от общей массы муки в тесте), хлебопекарных дрожжей, поваренной соли, растительного масла, брожение теста при пониженных температурных условиях в течение 260-280 мин, его разделку, расстойку тестовых заготовок и выпечку изделий (Чирикова В.А. Выработка метода выпечки пшеничного хлеба с примесью ячменной муки. - Советское мукомолье и хлебопечение, 1929, №10, с.598-600).

Недостатком данного способа являются пониженные потребительские свойства хлеба, более быстрое изменение его качества при хранении, а именно реологических свойств мякиша, преждевременное развитие картофельной болезни, плесневение из-за микробиологической зараженности сырья, в частности ячменной муки.

Техническим результатом заявленного способа является улучшение потребительских свойств хлеба, увеличение сроков его хранения до 7 суток, сохранение свежести, а именно сжимаемости, пластичности, упругости мякиша.

Указанный технический результат достигается тем, что способ производства хлеба предусматривает замес теста из пшеничной муки, ячменного полуфабриката, дрожжей хлебопекарных прессованных, соли поваренной пищевой, растительного масла, воды, уксуснокислого кальция в количестве 0,1-0,2% к общей массе пшеничной муки и ячменных хлопьев, лецитина в количестве 0,8-1,0% к общей массе пшеничной муки и ячменных хлопьев и сухой пшеничной клейковины в количестве 0,5-1,0% к общей массе пшеничной муки и ячменных хлопьев, после замеса теста осуществляют его брожение в течение 20-40 мин при температуре 25-27°С, разделку, расстойку тестовых заготовок и выпечку изделий, при этом ячменный полуфабрикат готовят выдерживанием в течение 8-10 часов ячменных хлопьев в воде с температурой 22-24°С при соотношении по массе хлопьев и воды, равном 1:(1,5-2,0).

Ячменные хлопья из цельного зерна богаты полноценными белками, содержат бета-глюкан - растворимое пищевое волокно (растворимая клечатка). Бета-глюкан снижает риск возникновения сердечных заболеваний (уровень холестерина), диабета (замедляет повышение уровня сахара в крови), ожирения. Введение ячменных хлопьев при замесе теста в виде ячменного полуфабриката, полученного выдерживанием в течение 8-10 часов ячменных хлопьев в воде с температурой 22-24°С при соотношении по массе хлопьев и воды, равном 1:(1,5-2,0), вместе с уксуснокислым кальцием в количестве 0,1-0,2% к общей массе пшеничной муки и ячменных хлопьев позволяет увеличить срок хранения хлеба до 7 суток за счет перехода веществ, обладающих антибиотическими свойствами по отношению к возбудителям картофельной болезни, в воду, а также позволяет снизить отрицательное влияние ячменных хлопьев на качество хлеба.

Сухая клейковина повышает водопоглотительную способность теста, улучшает реологические свойства мякиша хлеба, тем самым замедляет его черствение.

Применение эмульгатора - лецитина приводит к изменению форм связывания влаги с крахмалом в мякише хлеба и способствует снижению скорости его черствения. Кроме того, соединение фосфатидилхолин, входящее в состав лецитина, нормализует липидный обмен крови, снижает уровень холестерина.

Брожение теста, осуществляемое именно при температуре 25-27°С в течение 20-40 мин способствуют замедлению гидролиза крахмала до моносахаридов в процессе тестоприготовления и его готовности к перевариванию под действием ферментов пищеварительного тракта в организме человека, что очень важно для людей, страдающих сахарным диабетом.

Предлагаемое изобретение осуществляют следующим образом: предварительно готовят полуфабрикат. Для чего ячменные хлопья заливают водой в соотношении 1:1,5-2,0 (температура воды 22-24°С) и выдерживают в течение 8-10 часов. Затем осуществляют замес теста из пшеничной муки, дрожжей хлебопекарных прессованных, соли поваренной пищевой, растительного масла, уксуснокислого кальция в количестве 0,1-0,2% к общей массе пшеничной муки и ячменных хлопьев, лецитина в количестве 0,8-1,0% к общей массе пшеничной муки и ячменных хлопьев, сухой пшеничной клейковины в количестве 0,5-1,0% к общей массе пшеничной муки и ячменных хлопьев, воды и ячменного полуфабриката. Брожение теста проводят при температуре 25-27°С в течение 20-40 мин. После чего производят разделку теста, расстойку тестовых заготовок и выпечку хлеба.

Пример 1

Предварительно готовят ячменный полуфабрикат. Для чего ячменные хлопья заливают водой в соотношении 1:1,5 (температура воды 22°С) и выдерживают в течении 8 часов. Затем осуществляют замес теста из пшеничной муки, дрожжей хлебопекарных прессованных, соли поваренной пищевой, растительного масла, ячменного полуфабриката, уксуснокислого кальция в количестве 0,1% к общей массе пшеничной муки и ячменных хлопьев, лецитина в количестве 0,8% к общей массе пшеничной муки и ячменных хлопьев, сухой пшеничной клейковины в количестве 0,5% к общей массе пшеничной муки и ячменных хлопьев и воды в количестве, обеспечивающем влажность теста 44,0-44,5%.

Брожение теста проводят при температуре 25°С в течение 20 мин. После чего производят разделку теста, расстойку тестовых заготовок и выпечку хлеба.

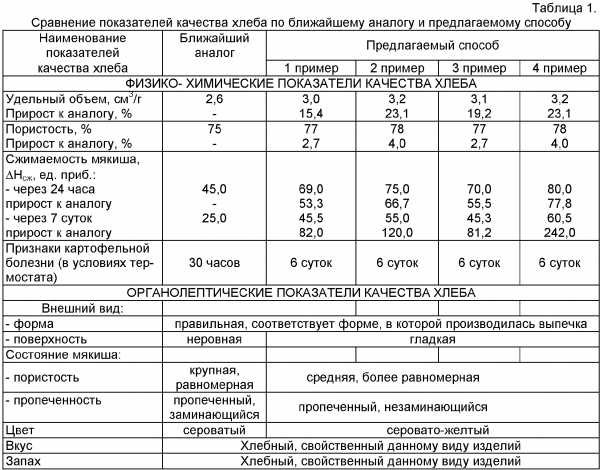

Использование способа по примеру 1 обеспечивает улучшение потребительских свойств хлеба по сравнению с ближайшим аналогом, а именно удельный объем изделия повышается на 15,4%, пористость - на 2,7%, общая сжимаемость мякиша на пенетрометре через 24 часа хранения - на 53,3%, признаки картофельной болезни хлеба проявляются в условиях термостата на 144 часа позже.

Пример 2

Предварительно готовят ячменный полуфабрикат. Для чего ячменные хлопья заливают водой в соотношении 1:1,5 (температура воды 24°С) и выдерживают в течении 10 часов. Затем осуществляют замес теста из пшеничной муки, дрожжей хлебопекарных прессованных, соли поваренной пищевой, растительного масла, ячменного полуфабриката, уксуснокислого кальция в количестве 0,2% к общей массе пшеничной муки и ячменных хлопьев, лецитина в количестве 1,0% к общей массе пшеничной муки и ячменных хлопьев, сухой пшеничной клейковины в количестве 0,5% к общей массе пшеничной муки и ячменных хлопьев и воды в количестве, обеспечивающем влажность теста 44,0-44,5%. Брожение теста проводят при температуре 27°С в течение 40 мин. После чего производят разделку теста, расстойку тестовых заготовок и выпечку хлеба.

Использование способа по примеру 2 обеспечивает улучшение потребительских свойств хлеба по сравнению с ближайшим аналогом, а именно удельный объем изделия повышается на 23,1%, пористость - на 4,0%, общая сжимаемость мякиша на пенетрометре через 24 часа хранения - на 66,7%, признаки картофельной болезни хлеба проявляются в условиях термостата на 144 часа позже.

Пример 3

Предварительно готовят ячменный полуфабрикат. Для чего ячменные хлопья заливают водой в соотношении 1: 2 (температура воды 23°С) и выдерживают в течение 8 часов. Затем осуществляют замес теста из пшеничной муки, дрожжей хлебопекарных прессованных, соли поваренной пищевой, растительного масла, ячменного полуфабриката, уксуснокислого кальция в количестве 0,2% к общей массе пшеничной муки и ячменных хлопьев, лецитина в количестве 0,8% к общей массе пшеничной муки и ячменных хлопьев, сухой пшеничной клейковины в количестве 1,0% к общей массе пшеничной муки и ячменных хлопьев и воды в количестве, обеспечивающем влажность теста 44,0-44,5%. Брожение теста проводят при температуре 25°С в течение 40 мин. После чего производят разделку теста, расстойку тестовых заготовок и выпечку хлеба.

Использование способа по примеру 3 обеспечивает улучшение потребительских свойств хлеба по сравнению с ближайшим аналогом, а именно удельный объем изделия повышается на 19,2%, пористость - на 2,7%, общая сжимаемость мякиша на пенетрометре через 24 часа хранения - на 55,5%, признаки картофельной болезни хлеба проявляются на 168 часа позже.

Пример 4

Предварительно готовят ячменный полуфабрикат. Для чего ячменные хлопья заливают водой в соотношении 1:2 (температура воды 24°С) и выдерживают в течение 10 часов. Затем осуществляют замес теста из пшеничной муки, дрожжей хлебопекарных прессованных, соли поваренной пищевой, растительного масла, ячменного полуфабриката, уксуснокислого кальция в количестве 0,1% к общей массе пшеничной муки и ячменных хлопьев, лецитина в количестве 1,0% к общей массе пшеничной муки и ячменных хлопьев, сухой пшеничной клейковины в количестве 1,0% к общей массе пшеничной муки и ячменных хлопьев и воды в количестве, обеспечивающем влажность теста 44,0-44,5%. Брожение теста проводят при температуре 26°С в течение 30 мин. После чего производят разделку теста, расстойку тестовых заготовок и выпечку хлеба.

Использование способа по примеру 4 обеспечивает улучшение потребительских свойств хлеба по сравнению с ближайшим аналогом, а именно удельный объем изделия повышается на 23,1%, пористость - на 4,0%, общая сжимаемость мякиша на пенетрометре через 24 часа хранения - на 77,8%, признаки картофельной болезни хлеба проявляются на 168 часа позже.

Полученные результаты сравнения показателей качества хлеба по ближайшему аналогу и предлагаемому способу приведены в таблице 1.

Хлеб, выработанный по предлагаемому способу с использованием указанной последовательности операций и их параметров, имеет повышенные потребительские свойства и стабильные показатели качества в процессе хранения, характеризуется удлиненными сроками хранения по сравнению с хлебом, выработанным по ближайшему аналогу.

Увеличение дозировки лецитина не приводило к повышению потребительских свойств хлеба, а увеличение дозировки уксуснокислого кальция ухудшало органолептические показатели качества.

Способ производства хлеба, характеризующийся тем, что он предусматривает замес теста из пшеничной муки, ячменного полуфабриката, дрожжей хлебопекарных прессованных, соли поваренной пищевой, растительного масла, воды, уксусно-кислого кальция в количестве 0,1-0,2% к общей массе пшеничной муки и ячменных хлопьев, лецитина в количестве 0,8-1,0% к общей массе пшеничной муки и ячменных хлопьев, а также сухой пшеничной клейковины в количестве 0,5-1,0% к общей массе пшеничной муки и ячменных хлопьев, после замеса теста осуществляют его брожение в течение 20-40 мин при температуре 25-27°С, проводят разделку, расстойку тестовых заготовок и выпечку изделий, при этом ячменный полуфабрикат готовят выдерживанием в течение 8-10 ч ячменных хлопьев в воде с температурой 22-24°С при соотношении по массе хлопьев и воды, равном 1:(1,5-2,0).

www.findpatent.ru

Способ производства хлеба

Изобретение относится к пищевой промышленности, а именно к хлебопекарному производству. Способ предусматривает предварительное перетирание пектина с солью, приготовление из этой смеси водного солепектинового раствора в течение 20-30 минут при температуре 25-30°С. Затем готовят дрожжевую суспензию. Затем готовят тесто из муки общего назначения при следующем соотношении компонентов по массе, кг: мука общего назначения - 100, водный солепектиновый раствор при соотношении соль-пектин-вода (1,3-1,5):(0,1-0,9):(20,0-25,0), дрожжевая суспензия 5,2-6,0, вода - по расчету. Вторую обминку теста выполняют через 90 минут после начала брожения. Выпечку тестовых заготовок производят при температуре 200-215°С. Изобретение позволяет интенсифицировать процесс приготовления хлеба, увеличить до 48 часов его срок хранения, повысить удельный объем, формоустойчивость, пористость, улучшить структурно-механические свойства изделий. 6 табл.

Изобретение относится к пищевой промышленности, а именно к хлебопекарному производству.

Известен безопарный способ тестоприготовления, который предусматривает приготовление теста из муки пшеничной, дрожжей прессованных, поваренной соли и воды, согласно стандартной рецептуре для хлеба пшеничного из муки 1-го сорта соотношение компонентов составляет, кг:

| мука пшеничная 1-го сорта | 100 |

| дрожжи прессованные хлебопекарные | 1,5 |

| поваренная соль | 1,3 |

| вода питьевая | по расчету |

(Сборник рецептур на хлебобулочные изделия, вырабатываемые по государственным стандартам. - СПб.: ГИОРД, 2004. - С 19).

Все сырье, согласно рецептуре, вносят в емкость тестомесильной машины, туда же заливают всю воду в соответствии с расчетом и замешивают тесто до получения однородной массы. Продолжительность замеса зависит от хлебопекарных свойств муки. Затем проводят брожение приготовленного теста, с двумя обминками. Готовность теста определяют по достижению нужного значения кислотности или по увеличению объема в 1,5-2 раза. После чего осуществляют разделку, расстойку полученных тестовых заготовок, выпечку при температуре 220-240°С и охлаждение (Сборник рецептур на хлебобулочные изделия, вырабатываемые по государственным стандартам. - СПб.: ГИОРД, 2004. - С 46).

Недостатком указанного способа является длительность процесса тестоприготовления - 3,5-4,5 часа, получение готовых изделий низкой пищевой ценности с непродолжительным сроком хранения (не более 24 часов после выемки из печи).

Известен также способ тестоприготовления хлеба из муки пшеничной хлебопекарной путем введения в его рецептуру яблочного пектина совместно с творожной сывороткой, причем пектин предварительно растворяют в водно-сывороточном растворе. Тесто готовят опарным или безопарным способом. Дозировка пектина составляет 2% к массе муки (Донченко Л.В. Технология пектина и пектинопродуктов / Учебное пособие. - М.: ДеЛи, 2000, - С 185.).

Совместное введение пектина и сыворотки приводит к повышению биологической ценности хлеба за счет содержания полноценного белка и минеральных компонентов - кальция, магния, натрия, калия, однако при растворении пектина в водно-сывороточном растворе происходит комкование пектиновых веществ и неравномерное их распределение, кроме того, использование пектина, более 1% к массе муки, ухудшает качество хлеба, а именно: снижается удельный объем хлеба, мякиш становится плотным, плохо разрыхленным, появляется горьковатый вкус.

Данный способ наиболее близок по технической сущности к предлагаемому способу, и мы принимаем его за прототип.

Техническим результатом изобретения является возможность использования в производстве хлеба муки пшеничной общего назначения согласно ГОСТ Р 52189-2003 с пониженным содержанием клейковины, из которой можно получить хлеб с качественными характеристиками, соответствующими стандарту на хлеб из муки пшеничной хлебопекарной; интенсификация процесса газообразования в тесте за счет использования пектиновых веществ в виде водного солепектинового раствора, повышение комплексообразующих и детоксикационных свойств хлеба, со сроком хранения до 48 часов. Под детоксикационными свойствами понимается способность пектиновых веществ связывать токсичные катионы ртути, свинца, меди и др., которые выводятся из организма.

Этот результат достигается благодаря способу приготовления теста, включающему одновременное смешивание рецептурных компонентов и водного солепектинового раствора.

Согласно изобретению пектин предварительно перетирают с солью. При перетирании соли с пектином происходит измельчение пектина, при этом разрываются длинные цепи молекулы с уменьшением молекулярной массы, что приводит к увеличению растворимости пектина. Известно, что при температуре 20°С набухание и растворение пектина идет не менее двух часов и получаются растворы, содержащие небольшое количество пектиновых веществ. Поэтому в предлагаемом способе водный солепектиновый раствор готовят при температуре 25-30°С, что соответствует температуре брожения тестовых полуфабрикатов, и время набухания и растворения пектина в этом случае идет 20-30 минут, затем готовят тесто из муки общего назначения при следующем соотношении компонентов по массе, кг: мука общего назначения - 100, водный солепектиновый раствор при соотношении соль-пектин-вода (1,3-1,5):(0,1-0,9):(20,0-25,0), дрожжевая суспензия 5,2-6,0; вода - по расчету; вторую обминку выполняют через 90 минут после начала брожения, а выпечку производят при температуре 200-215°С.

Сопоставительный анализ заявленного решения с прототипом позволяет сделать вывод, что заявленный способ приготовления теста отличается от известного тем, что пектин предварительно перетирают с солью, после чего готовят водный солепектиновый раствор, который вводят в тесто одновременно со всеми рецептурными компонентами, при этом используют муку общего назначения. Таким образом, заявленное техническое решение соответствует критерию «новизна».

Сопоставление заявленного решения не только с прототипом, но и с другими известными решениями в хлебопекарном производстве позволило выявить признаки, отличающие заявленное решение (использование муки общего назначения в производстве хлеба, предварительное перетирание пектина с солью, приготовление водного солепектинового раствора при соотношении соль-пектин-вода (1,3-1,5):(0,1-0,9):(20,0-25,0) при температуре 25-30°С в течение 20-30 мин, снижение температуры выпечки до 200-215°С), что позволяет сделать вывод о соответствии заявленного решения критерию «изобретательский уровень».

Заявленное техническое решение соответствует критерию «промышленная применимость», так как может быть использовано на хлебозаводах при производстве хлеба из муки общего назначения с качественными характеристиками, соответствующими на хлеб из муки пшеничной хлебопекарной.

Согласно изобретению пектин предварительно перетирают с солью, готовят из этой смеси водный солепектиновый раствор в течение 20-30 мин при температуре 25-30°С, данные параметры приготовления водного солепектинового раствора способствуют образованию однородной коллоидной смеси без комочков и взвешенных частиц сухого пектина, после чего его смешивают с другими компонентами по рецептуре. Входящие в состав соли ионы Na+ вызывают активацию фермента пектин-эстеразы, которая осуществляет гидролиз сложноэфирной связи

При этом в пектине образуется гидрофильная группа СООН, благодаря которой появляется способность теста удерживать воду. За счет повышения гидратационной способности, улучшаются вязкоэластичные свойства теста и усиливается клейстеризация крахмала, что приводит к активизации процесса газообразования.

Введение пектина в водный солепектиновый раствор в количестве 0,1-0,9 кг зависит от качества используемой муки, чем ниже показатель ИДК (измеритель деформации клейковины), тем меньше дозировка пектина, чем выше, тем больше. Включение в рецептуру пектина менее 0,1% нецелесообразно, т.к. не оказывает заметного влияния на хлебопекарные свойства муки общего назначения. Введение доз пектина, превышающих 0,9% к массе муки, приводит к ухудшению качества хлеба, а именно: снижается удельный объем хлеба, мякиш становится плотным, плохо разрыхленным, появляется горьковатый вкус. В предлагаемом способе пектин ведет себя как улучшитель окислительного действия, что приводит к укреплению клейковинного каркаса. Карбоксильные и гидроксильные группы молекул полигалактуроновой кислоты независимо друг от друга вступают в реакции с белковыми молекулами, это приводит к возникновению в третичной и четвертичной структурах белковых молекул дополнительного вида связей, упрочняющих структуру белковой молекулы, в результате которых происходит окисление - SH-групп белков муки с образованием дисульфидных - S-S-мостиков, упрочняющих внутриглобулярную структуру белка, делая ее более плотной и жесткой, а также менее атакуемой протеиназами, тем самым «укрепляя» структуру клейковины.

Кроме того, внесение пектина в тесто в гидратированном состоянии повышает его сорбционные свойства. Образовывая белково-полисахаридные комплексы, пектин способен компенсировать недостаток клейковины в муке и при брожении теста выполняет функции слизистых веществ муки.

Улучшение качественных характеристик теста приводит к повышению объема хлеба.

Интенсификация процесса газообразования в тесте благодаря дополнительному образованию сахаров за счет активизации процесса клейстеризации крахмала и самого пектина, а также за счет дополнительной активации дрожжевых клеток (пектин создает еще и дополнительную питательную среду для их размножения), приводит к более быстрому созреванию теста и накоплению избыточного количества диоксида углерода, в связи с чем необходима дополнительная обминка теста, которую выполняют через 90 мин после начала брожения. Проведение второй обминки улучшает состояние пористости хлеба.

Для улучшения выведения из организма человека ионов тяжелых металлов необходимо увеличить поверхность контакта растворов солей тяжелых металлов с пектиновыми веществами.

Развитая пористость обеспечивает большую поверхность контакта, что необходимо для достижения положительного эффекта.

Проведение выпечки хлеба при температуре 200-215°С объясняется частичным гидролизом пектина, так как при этом накапливается повышенное количество восстанавливающих сахаров, таких как галактоза, арабиноза, ксилоза, участвующих в реакции меланоидинообразования (позволяющих формировать привлекательный цвет корки хлеба). При температуре выше 215°С образуется корка слишком темного цвета, при температуре ниже 200°С - очень светлая.

Для осуществления заявленного изобретения применяется мука пшеничная общего назначения (ГОСТ Р 52189-2003 Мука пшеничная. Общие технические условия). Хлебопекарные свойства пшеничной муки, ее биологическая ценность, потребительские свойства изделий из нее определяются содержанием клейковины. В настоящее время нормативы качества продовольственной пшеницы резко занижены, в том числе и по массовой доле клейковины. Как следует из статистических источников, половина произведенной в России продовольственной пшеницы относится к IV классу. Доля сильных и ценных пшениц минимальна. В связи с этим более 90% муки, производимой на мукомольных предприятиях, являются мукой общего назначения.

Мука общего назначения имеет вкус, свойственный пшеничной муке, без посторонних привкусов, не кислый, не горький, без посторонних запахов, не затхлый, не плесневелый, без минеральных примесей, без заражения и загрязненности вредителями, с влажностью не более 15%. Цвет муки белый, или кремовый, или с желтоватым оттенком. Массовая доля золы в перечете на сухое вещество 0,45-1,45%, а массовая доля сырой клейковины не менее 20-25%. Характеристика муки пшеничной общего назначения представлена в таблице 1.

| Таблица 1 | |

| Показатели | Мука пшеничная общего назначения |

| Влажность, % | 15 |

| Содержание клейковины, % | 20-25 |

| Сопротивление деформации сжатия НИДК деф, ед. прибора | 95 |

| Структурно-механические свойства клейковины К20, ед. пенетрометра | 241 |

| Число падения, сек | 394 |

| Газообразующая способность, см3 CO2 | 1450 |

В качестве разрыхлителя применяют дрожжи хлебопекарные прессованные, соответствующие ГОСТ 171-81. Цвет равномерный, без пятен, с кремоватым оттенком, по консистенции плотные, легко ломающиеся. Запах и вкус - свойственный дрожжам.

Соль поваренная пищевая соответствует ГОСТ 13830-91 и представляет собой природный хлористый натрий с незначительной примесью других солей. Хорошо растворяется в воде, содержание влаги 3,5%. Соль имеет белый цвет, без посторонних привкуса и запаха, а также без механических включений.

Вода питьевая, применяемая для приготовления теста, соответствует ГОСТ Р 51232-98 и отвечает требованиям, предъявляемым к питьевой воде.

Согласно предлагаемому способу в тесто вносят пектин из любого растительного сырья, состав и физико-химические показатели, которых представлены в таблице 2.

| Таблица 2 | |||

| Показатели | Пектин | ||

| яблочный | свекловичный | цитрусовый | |

| 1 | 2 | 3 | 4 |

| Влажность, % | 7,2 | 6,5 | 5,4 |

| Содержание пектиновых веществ, % | 70 | 70 | 70 |

| Студнеобразующая способность, °SAG | 150 | 150 | 150 |

| Продолжение таблицы 2 | |||

| 1 | 2 | 3 | 4 |

| Содержание токсичных элементов, мг/кг: | |||

| - свинец | 1,0 | 1,0 | 1.0 |

| - кадмий | 0,1 | 0,1 | 0,1 |

| - мышьяк | 0,5 | 0,5 | 0,5 |

| - ртуть | 0,1 | 0,1 | 0,1 |

| - цинк | 30,0 | 30,0 | 30,0 |

| - медь | 10,0 | 10,0 | 10,0 |

| Микробиологические показатели: | |||

| - количество мезофильных аэробных и факультативно анаэробных микроорганизмов, КОЕ/г, не более | 10000 | 10000 | 10000 |

| - БГКП (коли-формы) в 1 г | не допускается | не допускается | не допускается |

| - патогенные микроорганизмы, в том числе сальмонеллы, в 10 г | не допускается | не допускается | не допускается |

| - дрожжи, КОЕ/г, не более | 200 | 50 | 50 |

| - плесени, КОЕ/г, не более | 200 | 100 | 100 |

Способ осуществляют следующим образом.

Подготовку сырья к производству хлеба осуществляют согласно «Сборнику технологических инструкций для производства хлеба и хлебобулочных изделий» (М.: 1989 г.).

Тесто для хлеба пшеничного из муки общего назначения готовят безопарным способом. Пектин предварительно перетирают с солью и растворяют в небольшой части воды, используемой для приготовления теста, в течение 20-30 мин при 25-30°С. Соотношение соли, пектина и воды питьевой (1,3-1,5):(0,1-0,9):(20,0-25,0). Прессованные дрожжи вносят в тесто в виде водно-дрожжевой суспензии, для приготовления которой используется часть воды, предназначенной для теста. Соотношение прессованных дрожжей и воды 1:3. Получаем 5,2-6,0 дрожжевой суспензии.

Затем для приготовления теста в дежу вносят оставшуюся воду, взятую по расчету, дрожжевую суспензию, водный солепектиновый раствор и при перемешивании засыпают муку общего назначения. Замес производят до получения однородной консистенции теста согласно рецептуре.

Рецептура приготовления теста для хлеба приведена в таблице 3.

| Таблица 3 | |

| Наименование компонентов | Расход сырья, кг |

| Мука пшеничная общего назначения | 100 |

| Дрожжи хлебопекарные прессованные | 1,3-1,5 |

| Соль поваренная пищевая | 1,3-1,5 |

| Вода питьевая | По расчету |

| Пектин | 0,1-0,9 |

Готовность теста определяют по достижению кислотности 3,5-4,5°Н, установленной технологическим режимом, по увеличению объема в 1,5-2 раза и по органолептическим показателям. Температура теста 28-32°С. Первую обминку производят через 60 минут, а вторую обминку осуществляют через 90 минут после начала брожения.

Разделку готового теста осуществляют механизированным способом или вручную не ранее 30 минут после второй обминки.

Массу тестовой заготовки устанавливают по массе готового изделия с учетом величины упека и усушки.

Сформованные тестовые заготовки для формовых изделий укладывают в формы, для подовых - на листы расстойного шкафа. Продолжительность расстойки 45-55 мин.

Перед посадкой в печь наносят наколы на поверхность тестовых заготовок.

Выпечку хлеба осуществляют в печи с пароувлажнителем при температуре 200-215°С.

Продолжительность выпечки изделий - 40-50 мин.

Готовые изделия укладывают в деревянные или пластмассовые ящики (лотки).

Пример осуществления способа.

Тесто для хлеба пшеничного из муки общего назначения готовят безопарным способом. Пектин предварительно перетирают с солью и растворяют в воде, используемой для приготовления теста, в течение 20-30 мин при 25-30°С. Соотношение соли, пектина и воды, кг (1,3:0,1:20,0). Получают 21,4 кг водного солепектинового раствора.

Прессованные дрожжи 1,3 кг вносят в тесто в виде водно-дрожжевой суспензии, для приготовления которой используется часть воды, предназначенной для теста. Соотношение прессованных дрожжей и воды 1:3. Получают 5,2 кг дрожжевой суспензии.

Затем для приготовления теста в дежу вносят воду питьевую, обеспечивающую влажность теста 45%, дрожжевую суспензию 5,2 кг, водный солепектиновый раствор 21,4 кг и при перемешивании засыпают 100 кг муки общего назначения. Замес производят до получения однородной консистенции теста.

Готовность теста определяют по достижению кислотности 3,5-4,5°Н, установленной технологическим режимом. Температура теста 28-32°С. Первую обминку производят через 60 минут, а вторую обминку осуществляют через 90 минут после начала брожения. Разделку готового теста осуществляют механизированным способом не ранее 30 минут после второй обминки.

Массу тестовой заготовки определяют исходя из установленной массы готового изделия 0,7 кг с учетом величины упека в печи и усушки при хранении, она составляет 0,83 кг.

Сформованные тестовые заготовки для формовых изделий укладывают в формы. Продолжительность расстойки 45-55 мин.

Выпечку хлеба осуществляют в печи с пароувлажнителем при температуре 200-215°С. Продолжительность выпечки изделий - 40-50 мин.

Готовые изделия укладывают в деревянные или пластмассовые ящики (лотки).

Влияние пектина на качество хлеба, полученного по предлагаемому способу, представлено в таблице 4.

| Таблица 4 | |||||

| Показатель | Контроль | Дозировка пектина, % | |||

| Органолептическая оценка | 0,1 | 0,5 | 0,9 | 1,0 | |

| Внешний вида) Форма | достаточно правильная, соответствующая хлебной форме | правильная, соответствующая хлебной форме с куполообразной формой | правильная, соответствующая хлебной форме с несколько выпуклой формой | правильная, соответствующая хлебной форме с несколько выпуклой формой | правильная, соответствующая хлебной форме, слегка выпуклая |

| б)Состояние поверхности | матовая, без крупных трещин и подрывов | гладкая, без трещин и подрывов, глянцевая | гладкая, без трещин и подрывов, глянцевая | достаточно гладкая, достаточно глянцевая | шероховатая, заметны подрывы, глянец слабый |

| Окраска корки | бледно-желтая | равномерная, светло-коричневая | равномерная, золотисто-коричневая | равномерная, коричневая | неравномерная, темно-коричневая |

| Характер пористости (крупность и равномерность пор, толщина стенок пор) | неравномерная, поры различной величины и средней толщины | равномерная, поры мелкие тонкостенные | равномерная, поры мелкие тонкостенные | достаточно равномерная, поры мелкие и средние тонкостенные | неравномерная, поры различной величины, неразвитые |

| Цвет мякиша | светлый с сероватым оттенком | светлый, достаточно равномерно окрашенный | белый, равномерно окрашенный | белый, равномерно окрашенный | светлый с кремовым оттенком |

| Запах | хлебный, выраженный | аромат пропеченного хлеба, ярко выражен | аромат пропеченного хлеба, ярко выражен | аромат пропеченного хлеба, ярко выражен | запах невыброженного теста и подгорелой корки |

| Вкус | в меру соленый, хлебный, выраженный | вкус хорошо пропеченного хлеба из хорошо выброженного теста, явно выражен, в меру соленый | хлебный, выражен | сладковатый, дрожжевой |

Данные органолептической оценки таблицы 4 позволяют сделать выводы о том, что пектиновые вещества влияют на ряд показателей качества, вступая во взаимодействие с веществами, находящимися в хлебе. Присутствующие в пектине дубильные вещества и красящие вещества, имеющие химическую природу хинонов, в процессе молочнокислого брожения теста восстанавливаются до фенолов. Фенолы являются бесцветными соединениями, в результате чего хлеб имеет более светлый цвет и приятный оттенок.

Изменяется и цвет корки хлеба, так как в тесте за счет частичного гидролиза пектина накапливается повышенное количество восстанавливающих сахаров, таких как галактоза, арабиноза, ксилоза. Указанные сахара вступают во взаимодействие с белками и аминокислотами с образованием темноокрашенных продуктов корки хлеба меланоидинов, что способствует получению более интенсивной окраски корки в хлебе по предлагаемому способу. Содержание пектина 1,0% приводит к образованию коричневых пятен и неравномерной окраске корки хлеба.

В процессе гидролиза пектина происходит накопление групп -СООН, способствующих повышению гидратационной способности теста, его упругости, вязкоэластичных свойств и усилению клейстеризации крахмала, ускоряющей процесс газообразования, все это приводит к улучшению формы хлеба и структуры пористости, о чем свидетельствуют данные таблицы 4.

Дополнительное образование сахаров приводит к интенсивному брожению теста, в результате чего происходит накопление ароматических веществ (карбонильных соединений, лимонной, молочной кислот), что также положительно сказывается на таких показателях, как вкус и аромат, и отражено в таблице 4.

В таблице 5 представлены физико-химические показатели качества хлеба, приготовленного согласно заявляемому способу.

| Таблица 5 | |||||

| Показатели | Контроль | Дозировка пектина, % | |||

| 0,1 | 0,5 | 0,9 | 1,0 | ||

| Объем, см3 | 980 | 1110 | 1200 | 1180 | 1150 |

| Удельный объем, см3/100 г. | 268 | 301 | 328 | 323 | 270 |

| Формоустойчивость, H/D | 0,39 | 0,42 | 0,46 | 0,44 | 0,40 |

| Пористость, % | 65 | 69 | 74 | 72 | 68 |

| Влажность, % | 44 | 44,2 | 44,4 | 44,7 | 45,6 |

| Кислотность, град | 2,2 | 2,35 | 2,5 | 2,8 | 3,2 |

| Структурно-механические свойства, ед. пенетрометра | |||||

| ΔНобщ | 57 | 66 | 80 | 60 | 58 |

| ΔНпл | 45 | 49 | 57 | 45 | 44 |

| ΔНупл | 12 | 17 | 23 | 15 | 13 |

| Через 48 часов хранения | |||||

| Структурно-механические свойства, ед. пенетрометра | |||||

| ΔНобщ | 29 | 34 | 41 | 38 | 32 |

| ΔНпл | 17 | 24 | 29 | 20 | 19 |

| ΔНупл | 12 | 10 | 12 | 13 | 11 |

Сравнительный анализ показывает, что у хлеба с добавлением пектина удлиняется срок сохранения свежести до 48 часов, это объясняется водоудерживающей способностью пектина и подтверждается структурно-механическими свойствами мякиша, определенными на пенетрометре, и органолептической оценкой.

Улучшается показатель формоустойчивости хлеба Н/Д за счет того, что пектин в тесте ведет себя как улучшитель окислительного действия. Пектовая кислота, которая входит в состав пектина, укрепляет клейковину теста, за счет чего равномерно распределяется и удерживается диоксид углерода, все это приводит к увеличению объема и улучшению пористости хлеба в сравнении с известным способом.

Данные по комплексообразующей способности хлеба в мг Pb2+/г представлены в таблице 6.

| Таблица 6 | |||

| Сухой пектин | Дозировка сухого пектина, % к массе муки | ||

| 0,1 | 0,2 | 0,3 | |

| Яблочный | 46,5 | 85,3 | 102,9 |

| Цитрусовый | 43,8 | 69,7 | 95,3 |

| Свекловичный | 49,3 | 92,4 | 108,1 |

Продолжительность приготовления теста составляет около 3-х часов, причем интенсификация процесса достигается путем введения пектиновых веществ в количестве 0,1-0,9%, что обеспечивает производство хлебобулочных изделий с наилучшими показателями качества и профилактическими свойствами.

Опытная партия хлеба была произведена на МУП Хлебозавод №1 г.Краснодара в 2007 году и предложена для внедрения в производство.

Способ производства хлеба, включающий приготовление теста путем одновременного смешивания рецептурных компонентов и раствора пектина, отличающийся тем, что предварительно пектин перетирают с солью, готовят водный солепектиновый раствор в течение 20-30 мин при температуре 25-30°С, затем готовят тесто из муки общего назначения при следующем соотношении компонентов по массе, кг: мука общего назначения 100, водный солепектиновый раствор при соотношении соль:пектин:вода 1,3-1,5:0,1-0,9:20,0-25,0, дрожжевая суспензия 5,2-6,0, вода по расчету; вторую обминку выполняют через 90 мин после начала брожения, а выпечку производят при температуре 200-215°С.

www.findpatent.ru

Производство хлеба из ржаной и пшеничной муки

е сито или марлю в сухой стакан. Из стакана отбирают пипеткой по 50 см3 раствора в 2 конические колбы вместимостью по 100 см3 каждая и титрируют раствором молярной концентрации 0,1 моль/дм3 гидроокиси натрия с 2-3 каплями фенолфталеина до получения слабо-розового окрашивания, не исчезающего в течение 1 минуты. После чего обрабатывают результаты. Кислотность X, град, вычисляют по формуле 2:

X=2V*K

V - объем гидроокиси натрия, израсходованного при титровании исследуемого раствора, см3; K - поправочный коэффициент.

Измерение пористости хлебобулочных изделий

Пористость измеряют пробником Журавлева.

Из куска мякиша на расстоянии не менее 1 см от корок делают выемки цилиндром пробника. Заполненный мякишем цилиндр укладывают на латок так, чтобы ободок его плотно входил в прорезь, имеющуюся в лотке. Затем хлебный мякиш выталкивают из цилиндра втулкой, примерно на 1 см, и срезают его у края цилиндра острым ножом. Отрезанный кусочек мякиша удаляют. Для определения пористости делают 3 цилиндрические выемки, для ржаного хлеба и хлеба из смеси муки-4 выемки объемом(25+/-0,5) см3 каждая. Приготовленные выемки взвешивают одновременно. Далее обрабатывают результаты. Пористость, П (в %) вычисляют по формуле 3:

П =(V-m/ρ)*100/V

V- Общий объем выемок хлеба, см 3; m-масса выемок, г; ρ-плотность беспористой массы мякиша, г/см3.[20]

Сжимаемость мякиша

А также определяли структурно-механические свойства мякиша хлеба с помощью пенетрометра Лабор - 365.Для определения физико-механических свойств мякиша хлеба на автоматизированных пенетрометрах Лабор-365 используют тело погружения из пластмассы, имеющее диаметр 25 мм и круглую (радиусом 12,5 мм) нижнюю часть. На стальной стержень тела, закрепленный во втулке штока системы погружения, устанавливают дополнительный съемный груз (металлический диск) с прорезью для стержня. Тело погружения диаметром 25 мм имеет округлую нижнюю часть. Масса системы погружения в период пенетрации должна равняться 300 г, а после снятия дополнительного груза - 50 г. Съемный груз (диск с прорезью), устанавливаемый перед определением на стержне тела погружения, должен иметь массу 250 г.[20]

Методика определения. После того как пенетрометр со всеми приспособлениями подготовлен для определения, из центральной части исследуемого хлеба вырезают ломоть толщиной H = 40 мм. Плоскости срезов должны быть строго параллельны.

Непосредственно перед началом опыта систему погружения поднимают до отказа в верхнее положение. При этом нуль проекции шкалы штока погружения должен находиться против контрольной черты матового стекла смотрового окошка. Ломоть хлеба укладывают на поверхность подъемного столика так, чтобы под телом погружения было расположено то место мякиша, в котором необходимо определить показатели. (рис.2.5.)

Рис.2.5.Измерение сжимаемости мякиша на приборе Лабор-365

Δh2 = ΔH общ - общая деформация сжатия;

Δh3 = ΔH пл. - остаточная деформация мякиша или пластическая;

Δh4 = ΔHупр = (Δh2 - Δh3) - упругая деформация мякиша

Показатели деформации сжатия мякиша телом погружения пенетрометра определяли для двух сторон ломтя. Замеры производились в пяти местах поверхности среза на расстоянии 30 мм от края . Период деформации сжатия длится 5 с, а время восстановления мякиша - 10 с. При проведении определений для обеих сторон ломтя подсчитывают средние из 10 замеров в 10 точках величины ΔHобщ и ΔHпл, по их разности находят среднюю величину ΔHупр. Эти величины выражаются в единицах пенетрометра.

Удельный объем хлеба

Удельный объем хлеба оценивали согласно широко распространенной методике и выражали в см3/100г. Объем хлеба измеряют с помощью специальных приспособлений или приборов (объёмомерников) работающих по принципу вытесненного хлебом объема сыпучего заполнителя (мелкого зерна).

Рис.2.6 Объёмометр марки Р3-БИО

Зерном, заполняют с избытком емкость измерителя. Избыток зерна, расположенный выше краев емкости (горка), ссыпают ребром линейки в ящик, откуда удаляют его. Затем емкость опрокидывают, и зерно, наполнявшее ее, собирают в ковш. Количество зерна в ковше в этом случае будет равно объему емкости и будет служить для дальнейшего измерения объема хлеба.

Небольшое количество зерна из ковша высыпают в емкость, на него кладут измеряемый хлеб и засыпают оставшимся в ковше зерном так, чтобы образовалась горка, которую ребром линейки сгребают в ящик. Туда же ссыпают зерно, оставшееся в ковше после заполнения емкости с хлебом. Открывая задвижку ящика, зерно ссыпают в мерный цилиндр. Объем зерна в цилиндре равен объему испытуемого хлеба в см. Примечание. Емкость (как пустую, так и с хлебом) засыпают ровной струей, постоянно с одной и той же высоты - 10 см от верхней кромки емкости. При этом следует избегать всяких смещений аппаратуры, встряхивания и постукивания по ней во избежание уплотнения зерна в сосуде, что может привести к искажению результатов анализа.

Объем хлеба определяют при помощи какого-либо мелкого зерна - проса, сорго, рапса и т.п. Зерно должно быть просеяно на металлических ситах с круглыми отверстиями диаметром верхнего сита 2,2 мм, нижнего 1,2 мм. Для работы на приборах используется лишь та фракция, которая остается на нижнем сите.

При определении объема хлеба с помощью измерителя марки Р3-БИО перед началом работы емкость для заполнения должна быть наполнена подготовленным зерном. В это время емкость должна находиться в верхнем положении при закрыт

www.studsell.com