Технологическая линия по производству хлебобулочных изделий (стр. 2 из 6). Линия по производству хлеба

Поточные линии хлебопекарного производства - Информационный портал о пищевом и кондитерском производстве

class="eliadunit">В процессе комплексной механизации и автоматизации производства отдельные машины и аппараты объединяют в агрегаты и поточные линии. Совокупность специализированных технологических машин, расположенных в соответствии с определенным технологическим процессом и связанных между собой транспортными устройствами, называется поточной линией.

Механизация и автоматизация производственных процессов при организации поточных линий может быть частичной или комплексной.

При частичной механизации или автоматизации поточной линией охвачены только основные производственные процессы.

При комплексной механизации и автоматизации все основные и вспомогательные производственные процессы механизированы или автоматизированы, включая операции по контролю, регулированию и управлению. Механизация основного производства затруднена ввиду того, что отечественное машиностроение серийно не выпускает комплексно-механизированные линии для производства хлеба, макаронных и кондитерских изделий. В результате часть поточных линий комплектуется из разрозненных машин и аппаратов.

Повышение уровня механизации и автоматизации в хлебопекарной промышленности обычно связано с необходимостью специализации производства и более или менее жесткой фиксации, последовательности и ритма выполнения производственных операций. Поэтому на хлебозаводах внедряются производственные линии двух типов:

комплексно-механизированные и автоматизированные линии, предназначенные для специализированного производства основных сортов массовой продукции, к которым относятся формовые сорта хлеба, батоны и круглый подовый хлеб. Объем производства этих видов продукции составляет около 75...85% общего производства хлебных изделий в Российской Федерации, а по отдельным регионам достигает еще большей величины;

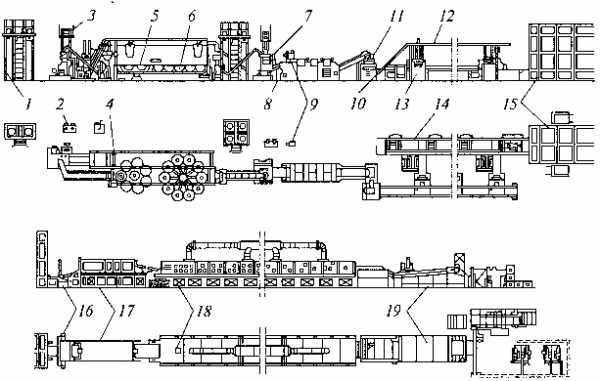

Рис. 7.1. Схема линии для производства формового хлеба с расстойно-печным агрегатом большой мощности

механизированные линии для производства хлебных изделий в ассортименте с возможным переходом с одного сорта на другой в пределах определенных ассортиментных групп продукции.

По виду выпускаемой продукции и назначению поточные линии хлебопекарных предприятий классифицируются следующим образом:

для производства формового хлеба;

для производства подовых изделий;

для производства мелкоштучных и булочных изделий;

для производства специальных сортов изделий (сухарных и бараночных изделий, соломки, хлебных палочек и др.).

По технико-экономическим показателям линии соответствуют современному уровню развития техники, обеспечивают высокую культуру производства, производительность труда и позволяют вырабатывать изделия высокого качества.

Линии для производства формового хлеба.

Линия для производства формового хлеба с тупиковой печью или расстойно-печным агрегатом большой мощности (рис. 7.1) включает в себя бункерный тестоприготовительный агрегат 7. Управление работой тестомесильных машин 2, дозаторов муки 4, воды 3, раствора соли 6 и опары 77, смесителя 10 и насоса 9 для подачи воды на замес теста автоматизировано и ведется по заданной по времени программе с помощью командных приборов (КЭП), установленных на центральном пульте 5.

Механическая укладка кусков теста в формы 7 при помощи делительно-посадочного автомата и выгрузка готовых изделий на ленточный транспортер 8 исключают на этих участках ручные операции.

Линия для производства формового хлеба с туннельными печами (рис. 7.2) выпускается двух типоразмеров с площадью пода 25 или 50 м2 и состоит из делительно-укладочной машины 14, агрегата окончательной расстойки 4 туннельной хлебопекарной печи 3, привода 7, конвейера готовой продукции 8 и отводящего конвейера 9, а также щита управления 11.

Рис. 7.2. Схема линии для производства формового хлеба с туннельными печами

Агрегат окончательной расстойки представляет собой конструкцию, состоящую из отдельных связанных между собой секций. Внутри секций установлены приводной 6 и натяжные валы 10, 15, кондиционеры и направляющие. Натяжные и поворотные звездочки охватываются двумя «бесконечными» тяговыми цепями 12 с шагом 140 мм, которые своими катками движутся по направляющим. На цепях шарнирно подвешены люльки 13, на каждой из которых закреплены 17 хлебопекарных форм.

В разгрузочной секции 2 агрегата смонтирован механизм опрыскивания готовых изделий водой. Выходящая из печи люлька взаимодействует с механизмом включения, в результате подает сигнал на подачу воды в форсунку. Подача воды регулируется электромагнитным клапаном.

Выгрузка готовых изделий из форм происходит путем опрокидывания и встряхивания люльки, проходящей через упор опрокидывания и гребенку для встряхивания. Под механизмом выгрузки установлен поперечный конвейер 1 с индивидуальным приводом для передачи выгруженного хлеба на конвейер готовой продукции. К разгрузочной секции примыкают промежуточная секция 5 и отводящий конвейер 9 с индивидуальным приводом. В этой зоне находится рабочее место оператора, контролирующего полную выемку хлеба из форм.

Загрузка форм тестом осуществляется в процессе движения конвейера с помощью делительно-укладочной машины. Температурный режим и влажность расстойной среды поддерживаются с помощью кондиционеров.

Туннельная печь выполнена на базе печи РЗ-ХПУ и устанавливается непосредственно на расстойные секции агрегата окончательной расстойки на уровне 700 мм от пола.

Делительно-укладочная машина представляет собой смонтированную на четырехколесной тележке конструкцию, состоящую из шнекового тестоделителя, загрузочного бункера и механизма смазки форм. Она перемещается возвратно-поступательно по направляющим, установленным под углом 4° к продольной оси люльки расстойно-печного конвейера. Возвратно-поступательное перемещение делительно-укладочной машины осуществляется с помощью непрерывно движущегося двухконтурного цепного конвейера.

Линии для производства подовых изделий.

Для производства батонов и круглого подового хлеба могут использоваться линии с тупиковыми и туннельными печами.

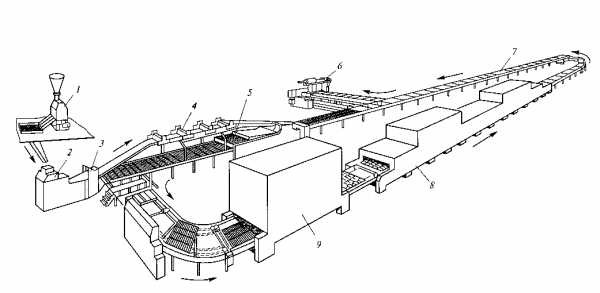

Линия с тупиковой печью для производства батонов (рис. 7.3) содержит тестоприготовительный агрегат 1 бункерного типа, делитель 2 с лопастным нагнетанием, округлительную машину 3 конического типа, шкаф предварительной расстойки 4, закаточную машину 5, маятниковый укладчик 6 заготовок в люльки шкафа окончательной расстойки, конвейерный шкаф расстойки 7 с механизмом выгрузки тестовых заготовок, посадчик заготовок 8 на люльки печи и печь 10 типа ФТЛ-2 с устройством 9 для выгрузки выпеченного хлеба

Линия с туннельной печью для производства круглого подового хлеба (рис. 7.4) комплектуется из следующего серийно выпускаемого технологического оборудования: тестоприготовительного агрегата 7, делительной машины 2, округлителя 3, подающего транспортера 4, конвейерного шкафа окончательной расстойки 5 с механизмами для укладки тестовых заготовок в люльки шкафа расстойки и пересадки их на под печи 6 и ленточного транспортера 7 для готовой продукции.

Рис.7.3.Схема линии с тупиковой печью для производства батонов

Рис. 7.4. Схема линии с туннельной печью для производства круглого подового хлеба

Участок линии для разделки и формования теста может работать в автоматическом и ручном режимах. При автоматическом режиме тестоделительная машина работает периодически, останавливается на время, необходимое для укладки тестовых заготовок в люльку конвейера шкафа окончательной расстойки. Пуск тестоделителя производится датчиком, расположенным на конвейере печи. Цикл работы рассчитан так, что после укладки в люльку шкафа окончательной расстойки тестовых заготовок датчик включает привод конвейера, который перемещается на один шаг и подводит очередную люльку под загрузку.

Во время очередного перемещения конвейера расстойки люлька с расстоявшимися тестовыми заготовками встречает упоры и опрокидывается, а тестовые заготовки перекладываются на сетчатый под печи.

Линия для производства батонов по ускоренной технологии имеет существенное отличие от традиционной технологии, заключающееся в том, что брожение теста происходит не в массе, а в сформованных кусках теста после всех механических воздействий на него.

Оперативный запас муки хранится в производственном бункере. От аппаратов водоподготовки и дозаторов подаются жидкие компоненты, холодная вода и мука в тестомесильную машину, где в дежах происходит интенсивный замес теста с пониженной до 22….24 оС

После замеса по заданной программе тесто поступает в делитель при помощи дежеопрокидывателя. В воронке делителя уровень теста поддерживается автоматически — при его понижении подается сигнал, разрешающий очередной замес. Затем тестовые заготовки обрабатываются в округлителе, проходят кратковременную (10... 15 мин) предварительную расстойку в шкафу и закатываются в машине ленточного типа. После этого укладчик направляет заготовки на люльки расстойно-печного агрегата, где изделия расстаиваются и выпекаются.

Работа линии контролируется и регулируется с единого пульта управления, при этом автоматически синхронизируется работа агрегатов, дозируется заданное количество компонентов, регулируется температура воды, подаваемой на замес теста, поддерживаются оптимальные температурно-влажностные параметры в шкафах расстойки по зонам печи.

При работе линии механическое воздействие на тесто (деление, округление) происходит сразу после его замеса, при этом пониженная температура замедляет процесс брожения. Тестовые заготовки поступают в шкаф предварительной расстойки, где в них начинается процесс брожения. Затем заготовки проходят последнюю обработку — раскатку и посадку в расстойно-печной агрегат. Только после этого на едином конвейере происходят брожение теста в отдельных кусках и выпечка батонов.

Реализация столь «мягкого» процесса производства пшеничных изделий позволила получить заметное улучшение качественных показателей.

Линии для производства мелкоштучных и булочных изделий.

Для производства обыкновенной и выборгской сдобы, а также других мелкоштучных изделий на предприятиях малой производительности применяются линии с механизацией отдельных процессов: тестоприготовления с дозированием сырья, тесторазделки, предварительной и окончательной расстойки. Формование и раскладка тестовых заготовок на листы, посадка их в шкаф окончательной расстойки, а затем в печь, последующая выемка изделий из печи и отделка поверхности (обсыпка сахарной пудрой, смазка помадой и др.), как правило, производятся вручную.

Более высокая степень механизации характерна для поточных линий по производству мелкоштучных и булочных изделий. Такие линии используются в специализированных цехах хлебозаводов.

Линия для производства сдобы и булочной мелочи (рис. 7.5) обеспечивает механизацию операций, начиная от приготовления теста и кончая укладкой готовой продукции в лотки.

Приготовление теста производится на двух кольцевых конвейерах: опарного 16 и тестового 75 в дежах емкостью 140 л. Каждый конвейер оборудован автоматическими станциями для дозирования муки и жидких компонентов, а также тестомесильной машиной 14 с механизмом для подъема и вращения дежей.

Выгрузка опары из дежей опарного конвейера 16 и загрузка ее в дежи тестового конвейера 75, а также загрузка готового теста в делительную машину производятся с помощью двух опрокидывателей 1 и 3. После выгрузки теста дежи очищаются от его остатков деже очистителем 2.

Рис. 7.5. Схема линии для производства сдобы и булочной мелочи

class="eliadunit">Куски теста, полученные в делительной машине 13, поступают в округлительную машину 12, а затем в шкаф предварительной расстойки 4. После этого тестовые заготовки поступают в соответствующий каждому виду изделия тестоформующий механизм 11, где они формуются по пять штук в ряд. Затем с помощью выгрузочного механизма 5 заготовки подаются в шкаф окончательной расстойки 6. Регулирование продолжительности расстойки достигается перемещением механизма, переталкивающего листы с тестовыми заготовками. Из шкафа окончательной расстойки листы с заготовками переталкиваются механизмом 7 на подики тупиковой печи 8. Одновременно листы с изделиями выгружаются из печи на транспортер, который подает их в машину 9 для укладки продукции в лотки.

После освобождения от изделий листы поступают в машину 10 для очистки и смазки, а затем по транспортеру возвращаются в тестоформующую машину для загрузки.

Линия для производства слоеных булочных изделий используется для изготовления изделий широкого ассортимента с различными начинками массой от 0,07 до 0,11 кг.

Тесто из месильной машины интенсивного действия после выбраживания в тестовом бункере ковшовым транспортером подается в бункер формовочной машины, к которой подключены холодильные коммуникации. Из этой машины тесто в виде полосы охлажденного слоеного пласта направляется в установку для разделки слоеного теста, где происходят двойная поперечная раскатка пласта, его размораживание с помощью горячего воздуха, продольная и поперечная раскатки, выдача начинки и ручная формовка изделий.

Листы с тестовыми заготовками с участка ручной формовки по верхнему транспортеру поступают на стол загрузки в конвейерный шкаф, где они объединяются по три штуки и направляются на двухполочные люльки расстойного шкафа. Продолжительность расстойки около 120 мин. Из расстойного шкафа листы с тестовыми заготовками поступают на участок отделки изделий для

Перед загрузкой в печь листы снова комплектуются по 3 шт. на столе, а затем направляются на под туннельной печи. С ленточного транспортера работница вручную сбрасывает изделия в лоток, установленный на штабелере, а пустые листы укладывает на цепной транспортер для подачи в машину очистки и смазки. После этого они транспортером подаются на участок укладки листов.

Линия для производства мелкоштучных изделий (рис. 7.6) отличается рациональным сочетанием широты ассортимента изготовляемой продукции и высокой производительностью.

Рис. 7.6. Схема линии для производства мелкоштучных изделий

Это достигается путем использования тестоприготовления в подкатных дежах и универсального формующего оборудования.

В состав линии входят тестоприготовительное оборудование, дежеопрокидыватель 1, делительно-округлительная машина 2, агрегат для формования тестовых заготовок 3, укладчик 4 тестовых заготовок на листы, посадчик листов 5 в шкаф расстойки, конвейерный шкаф окончательной расстойки 6, посадчик листов 7 на сетчатый под туннельной печи 8. В конце линии предусмотрены установка 9 для ориентирования листов, машина 11 для очистки и смазки листов, транспортер 12 для возврата листов к месту загрузки, накопитель листов 13 и транспортер 10 для готовых изделий.

Для приготовления теста в линии использованы тестомесильные машины с подкатными дежами. После перегрузки теста в воронку делительно-округлительной машины 2 сформованные на агрегате 3 тестовые заготовки по 5 шт. в ряду транспортером подаются на механизм укладки 4, действующий по принципу «убегающей ленты», с помощью которого они перекладываются на листы. Листы с заготовками специальным механизмом 5 перемещаются в люльки шкафа окончательной расстойки 6. По окончании расстойки листы автоматически перемещаются на под туннельной печи 8.

После выпечки листы с готовыми изделиями механически выгружаются из печи на ленточный транспортер 10, с которого производится перекладка изделий в лотки. Освободившиеся листы поступают в машину 11 для чистки и смазки и далее по транспортеру направляются к месту загрузки у тестоформующего агрегата.

Линии для производства специальных видов изделий.

Линия для производства бараночных изделий показана на рис. 7.7. Тесто, имеющее относительно низкую влажность, готовят на специальной

Рис. 7.7. Схема линии для производства бараночных изделий

непрерывно возобновляемой закваске («притворе») или на опаре с применением прессованных дрожжей. Ввиду малого содержания воды процесс приготовления теста состоит из двух операций: замеса в тестомесильной машине, конструктивно рассчитанной на замес крутого теста, и дополнительной механической обработки на натирочной машине для обеспечения однородности и высокой пластичности структуры полуфабриката.

После натирки тесто должно иметь период отлежки — брожения (30... 60 мин). Затем тесто поступает на делительно-закаточную машину, из которой выходят сформованные тестовые заготовки.

Сформованным тестовым заготовкам дают необходимое время (при машинном формовании от 30 до 90 мин) для расстойки, после чего следует обварка в кипящей воде или ошпарка в соответствующих паровых камерах. При этом в результате прогрева в тестовых заготовках осуществляются процессы клейстеризации крахмала и денатурации белков, особенно интенсивно происходящие в поверхностном слое теста. В результате поверхность изделия после выпечки становится блестящей, глянцевой.

Бараночные изделия выпекают в конвейерных люлечных или ленточных печах. Выпечка в зависимости от вида, сорта и массы изделий длится обычно 10...20 мин.

Линия состоит из тестомесильной машины 1 для замеса притвора с дозировочной станцией 2 и автомукомером 3, ковшового подъемника 4, двух дежевых конвейеров для притвора 5 и опары 6, машины 7 для замеса теста с дозировочной станцией 9, натирочной машины 8, делителя теста на куски 77, распределителя кусков теста 10 делительно-закаточной машины 13 и ленточного транспортера 12 для подачи теста к делительно-закаточным машинам.

Для расстойных досок с тестовыми заготовками предусмотрен ленточный транспортер 14, который подает их в конвейерный шкаф 15 окончательной расстойки. При помощи перекладчика 16 тестовые заготовки перегружаются в ошпарочную машину 17 и далее поступают в туннельную печь 18 с сетчатым подом. Готовые изделия выгружаются на охлаждающий транспортер 19 и далее ленточными транспортерами направляются в упаковочное отделение: баранки — на низальные машины, сушки — на фасовочно-упаковочный автомат, где фасуются в пакеты из полиэтиленовой пленки по 200...250 г. Пакеты с готовой продукцией по конвейеру поступают в контрольно-отбраковочное устройство, далее по конвейеру — к счетчику пакетов с готовой продукцией и на укладочный стол. Здесь пакеты укладываются в контейнер или другую тару.

Линия для производства сдобных сухарей (рис. 7.8) состоит из следующих машин и механизмов: тестомесильной машины периодического действия 1 с дежами 2, опрокидывателя 3, формовочной машины 4, ленточного транспортера 9 для тестовых заготовок сухарных плит, рольганга 10 для листов с полуфабрикатами, конвейерного шкафа 5 окончательной расстойки, посадчика 6 листов на под печи с механизмами наколки и смазки полуфабрикатов, туннельной печи 7 с сетчатым подом, конвейерного шкафа 8 для охлаждения плит, ленточного транспортера 15 для черствых плит, резальной машины 11, ленточного транспортера 12 для раскладки ломтей на листы, конвейера возврата 13 и автоматов 14 для упаковывания их в тару. В числе вспомогательного оборудования применены машины для чистки и смазки листов.

Рис.7.8. Схема линии для производства сдобных сухарей

Для возврата листов используется конвейер возврата 15.

В рассматриваемой линии возможно использование агрегатов непрерывного действия вместо дежей. Сдобные сухари содержат значительное количество жира и сахара, поэтому процессы брожения тестовых полуфабрикатов и расстойки заготовок сухарных плит требуют большей продолжительности.

После формования и укладки на металлические листы (противни) тестовые заготовки сухарных плит подвергаются расстойке в конвейерном шкафу 5. При пересадке на под туннельной печи /тестовые заготовки накалываются и их верхняя поверхность смазывается меланжем. Выпечка сухарных плит производится без пароувлажнения при пониженных температурных режимах. Выдержка сухарных плит в конвейерном шкафу 8 для охлаждения необходима для повышения жесткости и пластичности их структуры, что обеспечивает минимальное количество отходов и брака при резании. При использовании приточно-вытяжной вентиляции выдержка сухарных плит обычно составляет 6... 16 ч. При перегрузке выпеченных плит в шкаф охлаждения металлические листы конвейером возврата 13 направляются к машине чистки и смазки, а затем вновь к формовочной машине 4.

Представленный на рис. 7.8 набор оборудования поточной линии с одной печью соответствует трехсменному режиму работы: 1-я смена — выпечка сухарных плит, 2-я и 3-я смены — сушка сухарей. Таким образом, шкаф охлаждения выполняет функцию накопителя, а печь переналаживается на два разных режима — выпечки и сушки.

Сушка сдобных сухарей возможна только в хлебопекарных печах, так как наличие лучистой составляющей теплообмена обеспечивает получение необходимой по требованиям стандарта окраски боковых сторон сухаря. Высокопроизводительные линии производства сдобных сухарей комплектуются двумя печами: одной — для выпечки сухарных плит, второй — для сушки сухарей. При этом для согласованной работы линии площадь пода второй печи должна быть в 2 раза больше.

После резки на ломти полуфабрикат раскладывают на листы или под печи на боковую сторону с помощью механизма раскладки 12. После сушки сухари подвергают стабилизации, а затем упаковывают на автоматах 14.

На линии для производства хлебных палочек (рис. 7.9) изготовляют продукцию, которая по своим органолептическим показателям представляет собой хрупкие сухие продолговатые изделия округлого сечения. Их изготовляют нескольких наименований — простые, сдобные, соленые, с тмином из пшеничной муки высшего и 1-го сортов. Хлебные палочки имеют толщину 8... 12 мм, длину 150...270 мм. По физическим свойствам и возможности длительного хранения палочки можно отнести к сухарным изделиям.

Рис. 7.9. Схема линии для производства хлебных палочек

Линия состоит из следующего основного оборудования: тестомесильной машины периодического действия 7, машины для предварительной вальцовки теста 2, устройства 3 для сворачивания тестовой ленты и сокращения ее ширины вдвое, машины с четырьмя парами валков 4 на общем ленточном транспортере для дальнейшей раскатки тестовой ленты и формовочной машины 5

Тесто замешивают в машине периодического действия, после чего его оставляют на брожение. После брожения тесто пропускают через натирочную машину, затем выдерживают в течение 15... 20 мин.

Тесто разделывают на специальной жгуторезальной формовочной машине, где между двумя рифлеными валками тесто разрезается на тонкие жгуты диаметром 6...8 мм, которые затем режутся по длине на отрезки длиной (270 ±15) мм и укладываются на желобчатые листы размерами 1380x800 мм.

Для окончательной расстойки тестовых заготовок в линии предусмотрен шкаф с вертикальным конвейером 9, на люльки которого листы загружаются механически. Сформованные тестовые заготовки перед выпечкой подвергаются гигротермической обработке. Продолжительность расстойки тестовых заготовок 50 мин. Изделия выпекаются в течение 10... 12 мин при температуре 200…250 °С.

Для выпечки изделий применяется туннельная печь 8 с ленточным подом и электрообогревом. После выпечки листы с готовыми изделиями поступают на замкнутый цепной конвейер 7 для охлаждения и упаковывания, а затем вновь подаются на загрузку к формовочной машине. Упаковывание изделий в целлофановые пакеты производится на автомате 6.

Линия для производства соломки (рис. 7.10) состоит из пресса 4 для формования жгутов теста, варочного агрегата 3, электрической печи 2 и щита управления 7. На раме пресса 4 смонтированы

Рис.7.10. Схема линии для производства соломки.

электродвигатель с вариатором и червячным редуктором, бункер с двумя шнековыми камерами, заканчивающимися матрицей, через которую выдавливаются жгуты.

Тесто загружают в приемный бункер, откуда оно поступает в расположенные под ним камеры и через матрицу с отверстиями диаметром 6,2 мм в виде жгутов выдавливается на ленточный конвейер, который приводится в движение от электродвигателя варочного агрегата. Варочный агрегат 3 представляет собой ванну с сетчатым конвейером. На раме варочного агрегата смонтированы электродвигатель, узлы надрезки жгутов и посыпания их солью и ленточный конвейер.

Жгуты теста попадают на ленточный конвейер, проходящий через ванну с 2%-ным раствором соды, в течение 50 с провариваются при температуре 85... 89 °С и направляются к узлу надрезки. Затем заготовки длиной 280 мм посыпаются солью и по ленточному конвейеру поступают на сетчатый под электрической печи. При производстве сладкой соломки узел для посыпки отключают.

Электрическая печь 2 для выпечки соломки состоит из отдельных соединенных между собой изолированных секций с закрепленными в них электронагревателями, приводного и натяжного барабанов, сетчатого пода, узла очистки сетки, вытяжного воздуховода с вентилятором.

Электронагреватели смонтированы поперек движения жгутов над рабочей ветвью сетчатого пода и под ней. Верхние нагреватели расположены в фокусе отражателей, изготовленных из полированного алюминия. Число электронагревателей в секциях зависит от температуры в различных зонах печи. Печь условно разделена на три зоны, в которых поддерживается температура соответственно 210...220, 220...230 и 200...220 °С.

Паровоздушная среда удаляется из пекарной камеры вентилятором, смонтированным между первой и второй зонами.

Жгуты теста из варочного агрегата попадают на сетчатый под печи, выпекаются и поступают на упаковывание.

class="eliadunit">baker-group.net

Проект линии по производству хлебобулочных изделий

Введение

Одной из основных задач, стоящей перед пищевой промышленностью и пищевым машиностроением, является создание высокоэффективного технологического оборудования, которое на основе использования прогрессивной технологии значительно повышает производительность труда, сокращает негативное воздействие на окружающую среду и способствует экономии исходного сырья, топливно-энергетических и материальных ресурсов.

Анализ современного состояния и тенденций развития, пищевых и перерабатывающих отраслей АПК России свидетельствует о том, что технический уровень производств нельзя признать удовлетворительным. Лишь 19 % активной части производственных фондов предприятий соответствуют мировому уровню, около 25 % подлежит модернизации, а 42 % - замене.

Общий уровень механизации производства пищевых и перерабатывающих отраслей АПК не превышает 44 %

Не умаляя роль мини-производств и малых предприятий в удовлетворении потребностей населения в продуктах питания, необходимо отметить, что будущее за автоматизированными и автоматическими поточными линиями в составе крупных пищевых и перерабатывающих предприятий.

Главное направление в решении этой задачи не замена функций человека при обслуживании существующих машин и агрегатов, а разработка таких технологических процессов, которые были бы вообще невозможны при непосредственном участии человека. Поэтому в соответствии с требованиями автоматизации предусматривается переход от многостадийных процессов с системой транспортирования продуктов от одного аппарата к другому к одностадийным, от малопроизводительного оборудования к высокопроизводительному, от периодических процессов к непрерывным.

Вот почему перспективные решения по автоматизации производственных процессов должны базироваться на решении неординарных технических задач инженерами механиками, что в свою очередь требует прогрессивных разработок инженеров технологов.

1 Технологическая линия производства хлеба

1.1 Характеристика продукции, сырья и полуфабрикатов

Хлеб вырабатывают в виде штучных изделий, выпеченных из мучного теста, которое подвергнуто брожению. Поверхность изделий покрыта твердой корочкой, а внутри содержится мягкий, пористый, резинообразный мякиш.

Основным сырьем для производства хлеба является пшеничная и ржаная мука, а также питьевая вода. В качестве дополнительного сырья используют дрожжи, соль, сахар, жиры и различные пищевые добавки. Хлебопекарная мука изготовлена из мучнистых зерен мягкой пшеницы. Структура такой муки является сыпучей порошкообразной. Все дополнительное сырье преобразуют в промежуточные жидкие полуфабрикаты: растворы, эмульсии или суспензии.

Хлебопекарное тесто в результате замеса и брожения приобретает необходимые для данного вида хлеба кислотность и физические свойства: упругость, формоудерживающую и газоудерживающую способности, которые обеспечивают максимальный объем тестовых заготовок, поступающих на выпечку.

1.2 Особенности производства и потребления готовой продукции

В настоящее время в хлебопекарном производстве применяют два вида поточных линий, отличающихся по степени механизации. Выработка хлебобулочных изделий в ассортименте осуществляется на механизированных линиях, позволяющих в пределах ассортиментных групп переходить с производства одного вида продукции на производство другого. Массовые виды продукции (батоны, формовой и круглый подовый хлеб) вырабатывают на специализированных комплексно механизированных линиях и автоматизированных линиях.

Основными процессами хлебопекарного производства являются замес, и брожение рецептурной смеси теста. При замесе перемешиваются компоненты, смесь подвергается механической обработке и насыщению пузырьками воздуха, происходит гидролитическое воздействие влаги на сухие компоненты смеси, формируется губчатый каркас теста. Брожение теста вызывается жизнедеятельностью дрожжей, молочно кислых и других бактерий. При брожении в тесте протекают микробиологические и ферментативные процессы, изменяющие его физические свойства. Образуется капиллярно пористая структура, удерживаемая эластичнопластичным скелетом, поры которого заполнены газом, состоящим из диоксида углерода, паров воды, спирта и других продуктов брожения. Происходит накопление ароматических и вкусовых веществ, определяющих потребительские свойства хлеба.

Продукция хлебопекарного производства выпускается в законченном товарном и потребительском виде. Срок хранения хлеба без специальной упаковки не превышает 1…2 суток, поэтому его производство организуют в местах непосредственного потребления. Для транспортирования хлеб укладывают на деревянные лотки, размещают последние на стеллажах или тележках и перевозят специализированными автомобилями.

1.3 Стадии технологического процесса

Приготовление хлеба можно разделить на следующие стадии:

- подготовка сырья к производству: хранение, смешивание, аэрация, просеивание и дозирование муки; подготовка питьевой воды; приготовление и темперирование растворов соли и сахара, жировых эмульсий и дрожжевых суспензий;

- дозирование рецептурных компонентов, замес и брожение опары и теста;

- разделка деление созревшего теста на порции одинаковой массы;

- формование механическая обработка тестовых заготовок с целью придания им определенной формы: шарообразной, цил

www.studsell.com

Технологическая линия по производству хлебобулочных изделий

Министерство образования и науки Российской Федерации

ГОУ ВПО Уральский государственный экономический университет

Кафедра технологий питания

КУРСОВАЯ РАБОТА

по дисциплине «Введение в технологии продуктов питания»

Технологическая линия по производству хлебобулочных изделий

Исполнитель студент гр. ТХКМ – 08А.Н. Черкасова

Руководитель старший преподавательИ.А. Якутова

Екатеринбург 2011

Содержание

Введение

1. Современный уровень рассматриваемого производства (обзор литературы)

1.1 Технологические схемы производства

1.2 Современный ассортимент и пути его расширения

1.3 Применение добавок и улучшителей

2. Выбор и обоснование технологической схемы производства

3. Научные основы технологических процессов

3.1 Хранение и подготовка муки к производству

3.2 Вода

3.3 Соль

3.4 Приготовление дрожжей

3.5 Дополнительное сырье

3.6 Замес теста

3.7 Брожение теста

3.8 Разделка теста

3.9 Округление теста

3.10 Расстойка теста

3.11 Выпечка

4. Расчётная часть: расчёт запасов сырья и площадей для его хранения

Заключение

Список использованных источников

Введение

Батоны - изделия из простого или улучшенного теста удлиненной формы с тупыми, закругленными или острыми концами. На поверхности изделия имеются надрезы. Они занимают большую долю в торговле и основное место в питании населения.

Значительное место в удовлетворении потребности человека в питательных веществах и необходимой для него энергии занимают булочные изделия, имеющие широкий ассортимент, обладающие замечательным вкусом, высокую пищевую и энергетическую ценность.

За счет их потребления человек почти наполовину удовлетворяет свою потребность в углеводах, на треть – в белках, более чем наполовину – в витаминах группы В, солях фосфора и железа.

Цель данной курсовой работы – изучить технологию производства батона из пшеничной муки высшего сорта, ознакомиться с современным ассортиментом и путями его расширения, исследовать применение добавок и улучшителей, а также разработать мероприятия по совершенствованию ассортимента.

1. Современный уровень рассматриваемого производства

1.1 Технологические схемы производства

Прием, хранение и подготовка сырья к производству

Для производства планируемого ассортимента продукции необходимо следующее сырье:

-мука пшеничная хлебопекарная высшего сорта;

-дрожжи прессованные хлебопекарные;

-соль поваренная пищевая;

-маргарин столовый с содержанием жира не менее 82 %;

Мука пшеничная хлебопекарная высшего сорта (ГОСТ Р 52189-2003) на хлебозавод поставляется специальным транспортом авто муковозом. Хранение муки производится в силосах А2-Х2-Е-160А. На хлебозаводе предусмотрен запас муки на семь суток. На производство из силосов мука перекачивается через роторный питатель А2-ХПШ, так же под давлением воздуха от компрессоров по мукопроводу в просеиватель «Бурат 1,5», где происходит очистка муки от посторонних и металломагнитных примесей. Для контроля муки, отпущенной на производство, устанавливаютсяпорционные автоматические весы 6.041-АВ-50НК, затем мука поступает в подвесной бункер и далее по мукопроводу направляется в емкости для муки, которые снабжены встряхивающимися фильтрами М-102. Фильтры установлены на верхней крышке бункера. Из этих ёмкостей мука через дозатор Ш2-ХДА поступает на замес теста.

Дрожжи прессованные хлебопекарные (ГОСТ 171-81) доставляются на хлебозаводв картонных коробах. Хранение дрожжей производится в холодильной камере притемпературе 2-4 градуса. Перед пуском в производство дрожжи освобождаются от упаковки и разводятся водой в мешалке Х-14 в соотношении 1:3. Затем дрожжевая суспензия насосом перекачивается в промежуточную ёмкость ина производствов расходную ёмкость, расположенную над дозатором жидких компонентов Ш2-ХДБ.

Соль поваренную пищевую (ГОСТ Р 51574-2000) привозят в автосамосвалах. Хранение её производится в растворе концентрацией 26% в установке Т1-ХСБ-10. Соль выгружается из самосвалов в приемную воронку и через решетку по наклонной плоскости поступает в ёмкость для хранения и растворения. В ёмкость поступает вода и с помощью барбатирования воздухом происходит растворение соли до плотности раствора 1.2 т/м, после этого оператор открывает вентиль и солевой раствор направляется на фильтрацию и затем транспортируетсяс помощьюмонжуса сжатым воздухом в промежуточную ёмкость, из которой перекачивается при помощи насоса на производство в расходную ёмкость.

Сахар-песок (ГОСТ 21-94) доставляется в мешках по 50 кг. Хранение сахара производится в складе при комнатной температуре и относительной влажности воздуха не более 75%. Мешки укладываются на деревянные стеллажи, полки или решетки, высота их от пола должна быть не менее 20 см. Просеянный сахаррастворяется водой в сахарожирорастворителе СЖР. Полученный раствор сахара насосом перекачивается в промежуточную ёмкость, а затем в расходную емкость, расположенную над дозатором жидких компонентов. Концентрация сахарного раствора – 50%.

Маргарин столовый (ГОСТ Р 52178-03) поступает на хлебозавод в коробах из гофрированного картона. Хранитсяв холодильной камере при температуре2…4⁰, перед пуском в производство маргарин растапливается в сахарожирорастворителе СЖР, а затем перекачивают насосом в промежуточную ёмкость и далее на производство.

Замес теста

Тесто готовится без опарным способом в тестоприготовительном агрегате Ш2-ХТД. Замес теста производится тестомесильной машиной периодического действия Ш2-ХП-2А. Тесто замешивается из муки,дрожжевой суспензии, раствора соли, раствора сахара, маргарина и воды. Мука дозируется дозатором Ш2-ХДА из емкости. В дозатор мука поступает при помощи питательного шнека Ш33-ШПР. Порция дрожжевой суспензии, раствора соли, раствора сахара, маргарина и воды отмеривается дозатором Ш2-ХДБ. Жидкие компоненты поступают из расходных ёмкостей. Продолжительность замеса теста 6…9 минут.

Брожение теста

После замеса тесто выгружается в дежу объемом 210 литров, установленную на бродильном конвейере, в дежах производится брожение теста. При спиртовом брожении в тесте накапливаются вкусовые и ароматические вещества, повышается кислотность до 3…3,5⁰. Продолжительностьброжения теста составляет 120…150 минут.

Деление теста на куски

По окончании брожения теста дежа проходит опрокидывающее устройство бродильного конвейера и наклоняется, в результате чего тесто поступает в воронку тестоделительной машины А2-ХТН. Тесто делитель производит деление теста на куски необходимой массы.

Округление тестовых заготовок

Эти куски попадают в тесто округлительную машину Т1-ХТН, где им придается шарообразная форма, затем тесовые заготовки по наклонному жёлобу скатываются на подающий транспортер тестозакаточной машины для формирования батонов Т1-ХТ2-З.

Окончательное формование

Тестозакаточная машина раскатывает тестовую заготовку в«блин», а затем сворачивают её в «рукав», в результате чего ей придается вытянутая форма. Отформованные тестовые заготовки поступают на роторный укладчик, где укладываются в люльки шкафа окончательной расстойки РШВ-3 по 6 штук на люльку.

Окончательная расстойка

Окончательная расстойка производится при температуре воздуха 35…40⁰ и относительной влажности 85%. При расстойке тестовая заготовка за счет спиртового брожения увеличивается в объеме примерно в 3 раза, в ней формируется пористая структура мякиша, а также вкус и аромат будущегоготового изделия. Продолжительность окончательной расстойки для батона равна 50…60 минут.

Выпечка готовых изделий

После её завершения тестовые заготовки проходят под механическим надрезчиком, где надрезается, а затем пересаживается на под печиГ4-ПХС-16. Выпечка готовых изделий осуществляется при температуре190…200⁰в течение21…23 минут. В первой зоне пекарной камеры производится увлажнение тестовых заготовок паром.

Укладка

Выходящие из печи готовые изделия падают на поперечный транспортёр, а с него на транспортер подачи готовых изделий на укладку. Этим транспортёром батоны доставляются на циркуляционный конвейер, с которого укладываются в лотки контейнера ХКЛ-18, при этом нестандартные изделия отбраковываются.

Остывание

После заполнения всех лотков контейнер откатывается в остывочное помещение, на его место устанавливается другой контейнер с пустыми лотками.

Готовые изделия охлаждаются в течение 2…2,5 часов, а затем упаковываются.

пшеничный батон технологический улучшитель

1.2 Современный ассортимент и пути его расширения

Нарезные батоны имеют удлиненную форму с закругленными концами и 4-5 косыми неглубокими надрезами. В рецептуру входит сахар (3-5%) и маргарин (3,5%). Нарезные батоны отличаются от простых более яркой окраской корки, округлой в поперечном разрезе формой, приятным, чуть сладковатым вкусом мякиша.

Батоны «Городские» имеют массу 400 г, удлиненную форму, острые концы и приподнятые гребешки; «Минские» массой 200 или 400 г - узкую, длинную с высокими гребешками и тупыми концами. Кулучшенным относят батоны нарезные (6%сахараи3% маргарина), Столичные (0,2 и 0,4 кг) сдобавлением сахара (1%), Подмосковные (0,4 кг) сдобавлением сахара (6%), маргарина (3%) и двумя продольными надрезами.

Ассортимент батона из пшеничной муки высшего сорта

Одной из проблем, возникших в питании населения в последние годы, является все возрастающий дефицит в рационах питания минеральных веществ (как макро-, так и микроэлементов) и витаминов. Такое положение является следствием большого удельного веса в питании рафинированных продуктов - макаронных изделий, рафинированных пищевых жиров, белковых изолятов, хлебобулочных, кулинарных и кондитерских изделий из муки высших сортов, сахара и др.

mirznanii.com

Технологическая линия по производству хлебобулочных изделий

Решение создавшейся проблемы идет одновременно двух направлениях: путем использования в питании населения биологически активных добавок, содержащих витамины и минеральные вещества; путем разработки и внедрения новых технологий продуктов питания, предусматривающих максимальное сохранение в сырье природных, незаменимых факторов питания.

Ко второму пути относятся научные исследования по созданию новых технологий с использованием солода как источника комплекса ферментов, минеральных веществ и витаминов.

Эта задача весьма актуальна при разработке и совершенствовании технологии производства батона с большим содержанием в рецептуре сахара, повышенное количество которого в рационе является фактором риска нежелательных нарушений в здоровье населения.

При решении вопросов рационального питания в настоящее время в качестве действенного заменителя сахара в пищевых продуктах используют фруктозу, аспартам и другие вещества, которые для создания равного вкусового эффекта требуются в меньших количествах, чем сахароза. К сожалению, указанные вещества дефицитны и имеют высокую стоимость.

В хлебопечении при использовании пшеничной муки с пониженными хлебопекарными свойствами солод добавляют в опару.

Благодаря особенностям химического состава и технологическим свойствам муки белого ячменного солода, использование ее в производстве мучных изделий из дрожжевого теста позволяет повышать качество готовой продукции, сокращать продолжительность технологических процессов, увеличивать выход изделий и перерабатывать муку с пониженными хлебопекарными достоинствами.

Проведенные к настоящему времени исследования по использованию муки белого ячменного солода в производстве мучных изделий носили разрозненный характер и не решали проблему в целом. Сдерживающим началом для использования муки белого ячменного солода в производстве изделий из муки высшего сорта являлось повышенное содержание в ней пищевых волокон. В настоящее время с учетом недостатка в рационах пищевых волокон указанное обстоятельство заслуживает переосмысливания с учетом того, что в периферийных частях зерна ячменя сосредоточены витамины группы В и минеральные вещества. Для повышения качества, мучных кулинарных, кондитерских и булочных изделий имеет значение повышенное содержание в муке белого ячменного солода высокоактивных амилолитических, протеолитических и других ферментов.

Используют в хлебопекарной промышленности в процессе производства оригинальных булочных изделий с лечебно-профилактическими качествами на основе отечественного сырья. На последней стадии приготовления теста вводят мелкодисперсную смесь из препарата морской капусты "Севва" и листьев татарника колючего в соответствующем количестве. Данные добавки вносят совместно с цукатами, изготовленными из свеклы, сваренными в присутствии кислоты. В дальнейшем полученное тесто подвергают обработке по традиционной технологии. При этом данный способ направлен на разработку способа изготовления обогащенных булочных изделий, обладающих оригинальностью по внешнему виду, с высокой степенью пористости, повышенным содержанием йода и ценных биологических веществ, что позволяет расширить ассортимент недорогих булочных изделий повышенной биологической ценности, обладающих тонизирующими, лечебными и профилактическими свойствами.

1.3 Применение добавок и улучшителей

Качество хлебобулочных изделий зависит от качества сырья, в первую очередь от хлебопекарных свойств муки, от способов и режимов проведения отдельных стадий технологического процесса приготовления хлебобулочных изделий и от применения небольших количеств специальных добавок – веществ или продуктов, являющихся улучшителями качества хлебных изделий.

В последние годы в хлебопекарной промышленности находят широкое применение пищевые добавки и хлебопекарные улучшители различного принципа действия, необходимость использования которых обусловлена разнообразием свойств перерабатываемого сырья, расширением ассортимента выпускаемых изделий, в том числе с изменённым химическим составом, необходимостью продления сроков хранения свежести готовых изделий и другими факторами.

Применение пищевых добавок допустимо только в том случае, если они, даже при длительном использовании, не угрожают здоровью человека.

В хлебопекарной промышленности многих стран практикуется внесение в тесто ряда специальных добавок с целью улучшения качества изделий – увеличение объема, формы, структуры и свойств мякиша, вкуса и аромата.

Эти добавки по природе их действия можно с известной условностью разделить на:

- улучшители окислительного действия;

- улучшители восстановительного действия;

- модифицированные крахмалы;

- ферментные препараты;

- поверхностно-активные вещества;

- органические кислоты;

- минеральные соли;

- вещества, замедляющие порчу изделий;

- ароматические и вкусовые добавки;

- сухая клейковина и улучшители на её основе;

- красители;

- подсластители.

Улучшители окислительного действия

Влияние окислительных процессов на свойства муки, теста и готовых изделий.

Окислительное воздействие является фактором, в значительной мере обусловливающим состояние белково-протеиназного комплекса муки, влияющим и на ее белковые вещества (упрочнение и снижение атакуемости вследствие образования дисульфидных мостиков путем окисления смежных сульфгидрильных групп), и на активаторы протеолиза (инактивация окислением сульфгидрильных групп), и на протеиназу (превращение в неактивную форму окислением тех же сульфгидрильных групп). В результате этого повышается сила муки, улучшаются реологические свойства теста из нее и в результате улучшения газо- и формоудерживающей способности теста увеличивается объем хлеба и уменьшается расплываемость подовых изделий.

Проявляется влияние окислительного воздействия и на «слизи» муки (упрочнение структуры вязкой массы набухших слизей в жидкой фазе теста), и на активность амилолитических ферментов, в частности α-амилазы (окисление активных сульфгидрильных групп в составе молекулы а-амилазы снижает ее активность).

Существенна роль и фермента липоксигеназы. участвующей в окислительном воздействии на компоненты белково-протеиназного комплекса и пигменты муки.

Окислительное воздействие на указанные выше компоненты муки при хранении муки после помола является основной причиной, обусловливающей ее «созревание» (для пшеничной муки - повышение ее силы и посветление).

Особенно велика роль окислительных процессов при усиленной механической обработке теста при его замесе и образовании и направлении теста на разделку сразу же или вскоре после замеса.

Все это показывает весьма существенное влияние окислительного воздействия на свойства муки, теста и в конечном счете хлеба.

Виды улучшителей окислительного действия и их применение

К улучшителям качества хлеба окислительного действия относятся: кислород, пероксид водорода, бромат калия, йодат калия, персульфат аммония; аскорбиновая кислота (окислительным действием обладает ее дегидроформа), диоксид хлора, пероксид ацетона, азодикарбонамид, пероксид карбамида, пероксид кальция и др.

Улучшители восстановительного действия

При приготовлении хлебобулочных изделий из пшеничной сортовой муки с чрезмерно сильной, короткорвущейся клейковиной добавки восстановительного действия также целесообразны. Они будут ослаблять чрезмерно крепкую клейковину, улучшать структурно-механические свойства теста, а в итоге и качество хлебопекарных изделий.

Таким образом, могут влиять такие активаторы протеолиза, как цистеин или глютатион в его восстановленном состоянии

Предусмотрено применение для этой цели и гипосульфита (Nа2S2О3) – тиосульфата натрия.

Целесообразные дозировки гипосульфита лежат в пределах от 0,001 до 0,002% к массе муки.

Ферментные препараты

Назначение применяемых в хлебопечении ферментных препаратов таких как, зерновой солод и солодовые препараты, микробные ферментные препараты, в том, чтобы форсировать биохимические процессы, катализируемые ферментами, содержащимися в препарате. Конечной целью форсирования этих процессов является повышение качества хлеба или ускорение технологических процессов его производства, прежде всего на его наиболее длительном этапе – приготовлении теста.

Из сказанного ясно, что ферменты играют весьма существенную роль в технологическом процессе производства хлеба.

Наибольшее значение имеют ферменты амилолитические и протеолитические, в значительной степени обусловливающие газообразование при брожении теста и его газо- и формоудерживающую способность. Большое значение имеет и липоксигеназа, играющая существенную роль в процессе созревания пшеничной муки после помола, а также в окислительных процессах, влияющих на реологические свойства теста и цвет мякиша хлеба. Поэтому вполне оправдано уже многие годы практикующееся применение в качестве улучшителей хлеба также и ферментных препаратов.

Продукты и препараты с липоксигеназной активностью и их применение в хлебопечении.

Роль фермента липоксигеназы в окислении сульфгидрильных групп в компонентах белково-протеиназного комплекса муки. Однако активность липоксигеназы в зерне пшеницы и в пшеничной муке относительно низка. В связи с этим в ряде стран для улучшения качества хлеба применяются добавки в тесто продуктов или препаратов, имеющих высокую липоксигеназную активность, таких как соевая мука, клеточный сок картофеля.

mirznanii.com

Технологическая линия по производству хлебобулочных изделий

Цель замеса – получить однородную массу теста с определенными структурно-механическими свойствами. При замесе одновременно протекают физико-механические и коллоидные процессы, которые взаимно влияют друг на друга. Коллоидные процессы, или процессы набухания, связаны с основными составными частями муки – белками и крахмалом. Белки пшеничной муки, поглощая влагу, резко увеличиваются в объеме и образуют клейковинный каркас, внутри которого находятся набухшие зерна крахмала и частицы оболочек. Слипание частиц в сплошную массу, происходящее в результате механического перемешивания, приводит к образованию теста. Однако чрезмерный замес может вызвать разрушение уже образовавшейся структуры теста, что приведет к ухудшению качества хлеба.

3.7 Брожение теста

Брожение теста охватывает период времени момента его замеса до деления на куски. Цель брожения – разрыхление теста, придание ему определенных структурно – механических свойств, необходимых для последующих операций, а также накопление веществ, обусловливающих вкус и аромат хлеба, его окраску.

Комплекс процессов, одновременно протекающих на стадии брожения и взаимно влияющих друг на друга, объединяют общим понятием созревание теста.

Созревание включает в себя микробиологические (спиртовое и молочнокислое брожение), коллоидные, физические и биохимические процессы.

Интенсивность протекания всех процессов зависит от температуры. Оптимальная температура для спиртового брожения в тесте около35°С, а для молочнокислого – 35-40°С, поэтому повышение температуры теста влечет за собой усиление нарастания кислотности. Кроме того, с повышением температуры теста в нем усиливаются биохимические процессы, ослабляется клейковина, увеличиваются ее растяжимость и расплываемость.

Оптимальная температура брожения 26 – 32°С. Повышенную температуру можно рекомендовать для приготовления теста из сильной муки, тесто из слабой следует готовить при более низкой температуре. Таким образом, температура является основным фактором, регулирующим технологического процесса приготовления теста.

3.8 Разделка теста

Разделка пшеничного теста включает в себя деление теста на куски, округление, предварительную расстойку, формование тестовых заготовок и окончательную расстойку.

Пшеничное тесто вследствие своей упругости должно подвергаться более интенсивной механической обработке при разделке, чем ржаное тесто. Многократная обработка пшеничного теста необходима для получения однородной структуры во всей массе куска, в результате чего хлеб получается с ровной мелкой пористостью.

Для получения одинаковых объемов теста при делении применяют мерные карманы или отрезают куски теста определенных размеров.

Для получения кусков равной массы крайне важно, чтобы в тестоделительное устройство машины поступало тесто, однородное по плотности. Основным показателем качества работы тестоделительной машины является точность массы тестовых заготовок. Допускается отклонение в сторону увеличения массы штучного крупного (более 200 г) изделия не более 3% для одного и 2,5% для 10 шт. изделий от заданной величины. При этом следует иметь в виду, что масса тестовой заготовки должна быть больше массы будущего изделия на величину потерь при разделке и выпечке (упек) и хранении хлеба в экспедиции (усушка).

3.9 Округление теста

Округление кусков теста, т.е. придание им формы шара, производится на округлительной машине сразу же после деления, затем округленные куски поступают на предварительную расстойку.

3.10 Расстойка теста

Предварительная расстойка – выдержка округленных заготовок из пшеничного теста в состоянии покоя в течение 5 – 8 мин.

При расстойке куски теста увеличиваются в объеме, улучшаются физические свойства и структура теста. Предварительная расстойка осуществляется обычно на ленточных транспортерах, проложенных вдоль шкафов окончательной расстойки на уровне 2,5 – 3 м от пола цеха.

Формование изделий осуществляется на формующих закаточных машинах сразу после предварительной расстойки. Изделиям придается форма, свойственная данному сорту хлеба: цилиндр с тупыми округлениями по концам.

Окончательная расстойка необходима в связи с тем, что при формовании из тестовых заготовок почти полностью вытесняется углекислый газ, нарушается пористая структура теста. Для получения хлеба с хорошей пористостью и большим объемным выходом необходимо, чтобы тестовые заготовки «подошли», т. е. увеличились в объеме и приобрели равномерную пористую структуру. Для этого тестовые заготовки и подвергаются перед выпечкой окончательной расстойке. Для изделий из пшеничной муки это вторая расстойка после предварительной.

В отличие от предварительной расстойки, которая проводится при температуре и относительной влажности воздуха, поддерживаемой в цехе, окончательная расстойка осуществляется в специальных расстойных шкафах при температуре 35 – 40°С и относительной влажности воздуха 75 – 85%. Весьма важно, чтобы изделия при расстойке не обдувались воздухом во избежание заветривания кусков и образования уплотненной корки. Появление корочки желательно, так как она будет сдерживать увеличение объема изделий при расстойке и в начальный период выпечки и вызывает образование на поверхности готовых изделий подрывов и трещин.

Окончание расстойки обычно устанавливают по внешнему виду и объему кусков. Длительность расстойки колеблется в широком диапазоне – от 25 до 120 мин в зависимости главным образом от массы кусков и рецептуры теста. Чем меньше масса куска, тем длительнее расстойка.

3.11 Выпечка

Заключительным звеном приготовления хлеба является выпечка. Она осуществляется в хлебопекарных печах различной конструкции. В промышленности применяются печи с тупиковыми и сквозными (тоннельными) хлебопекарными камерами. В тупиковых печах с помощью автоматических посадчиков тестовые заготовки помещаются на подики люлек, подвешенных на цепях печного конвейера. Люльки с заготовками перемещаются конвейером по хлебопекарной камере. В конце выпечки на выходе из печи в результате поворота люльки на 45° готовые изделия выгружаются на ленточный транспортер, подающий их на укладку. Печной конвейер движется периодически, чередуя остановку в момент загрузки подиков новой порцией кусков теста с движением. Время полного оборота конвейера равно длительности выпечки, которая регулируется в широких пределах (10 – 60 мин) с помощью реле времени.

Определение готовности хлеба

Правильное определение готовности хлеба в процессе его выпечки имеет большое значение. От правильного определения готовности хлеба зависит его качество: толщина и окраска корки и физические свойства мякиша – эластичность и сухость на ощупь. Излишняя длительность выпечки увеличивает упек, снижает производительность, вызывает перерасход топлива. Объективным показателем готовности хлеба и булочных изделий является температура в центре мякиша, которая в конце выпечки должна составлять 96 – 97 °С.

4. Расчётная часть: расчет запасов сырья и площадей для его хранения

Таблица 1 – Унифицированные рецептуры и выход изделий

Потребность основного и дополнительного сырья определяется расчетом, исходя из суточной выработки изделий, норм расхода сырья по рецептуре и выхода готовых изделий.

Необходимый запас муки рассчитывается на основании данных о суточной производительности предприятия и суточной потребности в каждом сорте муки.

Суточная потребность муки

, кг, рассчитывается по формуле ,Где Рч = 424,8 кг/ч - часовая производительность печи;

-плановый выход хлеба, %. = 1450,7 кг.Суточная потребность в пшеничной муке

, кг, рассчитывается по формуле ,где

- дозировка пшеничной муки по унифицированной рецептуре, кг.Суточная потребность в остальном сырье

, кг, рассчитывается по формуле ,где С – дозировка сырья по унифицированной рецептуре, кг.

Необходимый на срок хранения запас сырья

, кг, рассчитывается по формуле ,где

- срок хранения, сут.Результаты расчета заносятся в таблицу 2.

Таблица 2 – Расчет суточного расхода и запасов сырья

mirznanii.com

Проект линии по производству хлебобулочных изделий

В таблице 2.2 приведены физико-химические показатели качества изделий.

Таблица 2.1 - Нормативная рецептура булочки московской

Таблица 2.2– Физико-химические показатели качества изделий

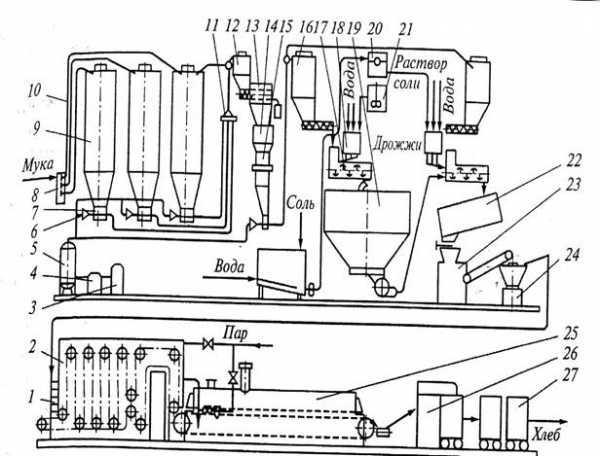

2.2 Устройство и принцип действия производства линии

Муку доставляют на хлебозавод в автомуковозах, принимающих до 7…8 т муки. Автомуковоз взвешивают на автомобильных весах и подают под разгрузку. Для пневматической разгрузки муки автомуковоз оборудован воздушным компрессором и гибким шлангом для присоединения к приемному щитку 8. Муку из емкости автомуковоза под давлением по трубам 10 загружают в силосы 9 на хранение.

Дополнительное сырье – раствор соли и дрожжевую эмульсию хранят в емкостях 20 и 21. Раствор соли предварительно готовят в специальной установке.

При работе линии муку из силосов 9 выгружают в бункер 12 с применением системы аэрозольтранспорта, который кроме труб включает в себе компрессор 4, ресивер 5 и воздушный фильтр 3. Расход муки из каждого силоса компрессор 4, ресивер 5 и воздушный фильтр 3. Расход муки из каждого силоса регулируют при помощи роторных питателей 7 и переключателей 11. Для равномерного распределения сжатого воздуха при различных режимах работы перед роторными питателями устанавливают ультразвуковые сопла 6.

Программу расхода муки из силосов 9 задает производственная лаборатория хлебозавода на основе опытных выпечек хлеба из смеси муки различных партий. Такое смешивание партий муки позволяет выравнивать хлебопекарные качества рецептурной смеси муки, поступающей на производство. Далее рецептурную смесь муки очищают от посторонних примесей на просеивателе 13, снабженным магнитным уловителем, и загружают через промежуточный бункер 14 и автоматические весы 15 в производственные силосы 16.

В данной линии для получения хорошего качества хлеба используют двухфазный способ приготовления теста. Первая фаза – приготовление опары, которую замешивают в тестомесильной машине 17. В ней дозируют муку из производственного силоса 16, также оттемперированную воду и дрожжевую эмульсию через дозировочную станцию 18. Для замеса опары используют от 30 до 70 % муки. Из машины 17 опару загружают в шестисекционный бункерный агрегат 19.

Готовое тесто стекает из емкости 22 в приемную воронку тестоделительной машины 23, предназначенной для получения порций теста одинаковой массы. После обработки порций теста в округлительной машине 24 образуются тестовые заготовки шарообразной формы, которые с помощью маятникового укладчика 1 раскладывают в ячейки люлек расстойного шкафа 2.

Расстойка тестовых заготовок проводится в течение 35…50 мин. При относительной влажности воздуха 65…85 % и температуре 30…40 °С в результате брожения структура тестовых заготовок становится пористой, объем их увеличивается в 1,4…1,5 раза, а плотность снижается на 30…40 %. Заготовки приобретают ровную гладкую эластичную поверхность.

Для предохранения тестовых заготовок от возникновения при выпечке трещин – разрывов верхней корки в момент перекладки заготовок на под печи 25 их подвергают надрезке или наколке.

На входном участке пекарной камеры заготовки 2…3 мин подвергаются гидротермической обработке увлажнительным устройством при температуре 105…110 °С. На среднем и выходном участках выпекают при температуре 200…250 °С. В процессе движения с подом печи тестовые заготовки последовательно проходят все тепловые зоны пекарной камеры, где выпекают за промежуток времени от 20 до 55 мин, соответствующий технологическим требованиям на выпускаемый вид хлеба.

Выпеченные изделия с помощью укладчика 26 загружают в контейнеры 27 и направляют через отправочное отделение в экспедицию.

Рисунок 2.1 – Технологическая линия производства хлеба

2.3 Расчет производительности печей

Разработку проекта начинают с выбора типа и мощности хлебопекарных печей. Основная характеристика рабочей площади пода, которая по утвердившему параметрическому ряду составляет 8, 16, 25, 40, 50, 100 м3

В зависимости от мощности проектируемого хлебозавода для выпечки хлеба и булочных изделий следует установить серийно выпускаемые тоннельные печи с ленточным подом БН-25; ПХС-25; ПХС-40; ПХС-50; ПХС-100.

Производительность печи зависит от количества хлебных изделий на поду или в люльке; массы изделий и продолжительности выпечки.

Количество изделий, по ширине п1 и длине п2 пода или люльке печи определяют по формуле

,(2.1) ,(2.2)гдеВ и L – соответственно ширина и длина пода или люльки, мм;

В и l – соответственно ширина (диаметр) и длина (диаметр) изделия, мм;

а – величина зазора между половыми изделиями (20-40 мм).

Для булочки московской – печь ПХС-25, расстойный шкаф РШВ

принимаем п2 = 56

Часовую производительность тоннельной печи рассчитывают по формуле

,(2.3)гдеm – масса изделия, кг;

t – время выпечки, мин.;

Зная часовую производительность, можно определить суточную по формуле

Рсут = Рч . 23(2.4)

кг, т/сут.Таблица 2.3 – Скорректированная суточная производственная мощность

2.4 Расчет выхода готовой продукции

Выход – масса готовой продукции в кг или % получаемая из 100 кг муки и дополнительного сырья.

Определяется по формуле

(2.5)где

Gi – общее количество сырья по рецептуре изделия, за исключением воды, кг; ср – средневзвешенная влажность сырья, %;Wт – влажность теста, %;

- затраты сырья при брожении, 2 – 3%; - затраты сырья при выпечки, 6 – 14%; - затраты сырья при усушке, 3 – 4%.Средневзвешенную влажность сырья в тесте

ср (в %) находят по формуле (2.6)гдеGм, Gдр, Gc – расход муки, дрожжей, соли, по рецептуре, кг;

Wм, Wдр, Wс – соответственно, их влажность, %.

Влажность теста Wт (в %) определяют исходя из влажности хлеба по стандарту

Wт = Wхл + n(2.7)

гдеn – разность между влажностью теста и мякиша остывшего хлеба, %.

Ориентировочно значения п модно принять:

- для обойной муки 1,0-1,5 %;

- пшеничной сортовой муки 0,5-1,0 %;

- сеяной 0,5-1,0 %.

Булочка московская

Wхл = 44 %п = 0,5 %,Wт = 44,5 %

% кг.Результаты заносим в таблицу 2.4

Таблица 2.4 - Выход готовой продукции

2.5 Расчет суточного расхода сырья

Количество расходуемой в сутки муки, тонн для каждого сорта изделия определяют по формуле

,(2.8)где Рс – суточная выработка отдельного сорта хлеба, кг.;

В – выход соответствующего сорта хлеба (расчетный), %.

Необходимое количество дополнительного сырья определяют умножением суточного расхода на срок хранения сырья в сутках.

Булка московская

Рсут = 4633

кг; кг; кг; кг;Запас: мука высший сорт 24256,54

дрожжи 259,89

соль 1039,5

сахар 519,75

Расчет вносим в таблицу 2.5

Таблица 2.5 – Данные по суточному расходу сырья и требуемому запасу

2.6 Расчет пофазных рецептур теста

mirznanii.com

Линия по производству хлеба [KOMPAS]

КубГТУ, Краснодар, 2008. — 49 с. Введение. Реферат. Нормативные ссылки. Введение. Технологические расчеты. Обоснование и выбор технологических схем, их описание. Уточненный расчет производительности предприятия. Унифицированные рецептуры и физико-химические показатели качества изделий. Выход готовых изделий. Расчет необходимого количества сырья. Расчет...

- 293,66 КБ

- дата добавления неизвестна

- изменен 17.09.2010 21:54

Выходные данные неизвестны. 2011. — 40 с. Введение. Обзор аналогичных устройств. Описание разрабатываемой машины. Расчетная часть. Технологический расчет. Кинематический расчет привода тестомесильной машины. Технико-экономическое обоснование. Охрана труда и техника безопасности. Литература. Приложения-спецификации. В данном курсовом проекте описана методика...

- 5,78 МБ

- дата добавления неизвестна

- изменен 09.04.2011 14:54

Кемеровский технологический институт пищевой промышленности. - Кемерово, 2002. - 344 с. Учебное пособие предназначено для студентов специальности 270300 'Технология хлеба, кондитерских и макаронных изделий". Рассмотрено и рекомендовано к печати редакционно-издательским советом Кемеровского Технологического института пищевой промышленности.

- 5,89 МБ

- дата добавления неизвестна

- изменен 26.02.2010 23:10

Уральский государственный экономический университет ТХКМ-08 (3 курс / 6 семестр) Пояснительная записка 35 стр. + чертёж В данную работу входит: Технологические схемы производства Современный ассортимент и пути его расширения Применение добавок и улучшителей Выводы и предложения Выбор и обоснование технологической схемы производства Научные основы технологических процессов...

- 334,88 КБ

- дата добавления неизвестна

- изменен 04.09.2016 17:49

7 чертежей в Автокаде 2007 [dwg] Печь хлебопекарная тоннельная Г4-ХПН-25 04, Привод тестомесильной машины И8-ХТА-21, Технологическая линия производства хлебобулочных изделий – 2чертежа, Технологическая схема производства пряников, Тестомесильная машина 511, Печь хлебопекарная ХПА-40. Реферат Печь хлебопекарная ХПА-40 [doc].

- 694,45 КБ

- дата добавления неизвестна

- изменен 10.07.2011 21:05

22 чертежа в Автокаде 2007. Волчок К6ФВЗП200. Волчок МП82. Измельчитель АВЖ245. Измельчитель силовой К7ФКЕ1. Мясорубка МИМ300. Пресс макаронный Е8ЛПШ400. Пресс обвалочный РВС1000. Пресс обвалочный Уникон500. Протирочно-резательная машина МПР-350. Резательная машина. Резательная машина2. Смеситель вертикальный. Тестозакаточная машина И8ХТЗ. Тестомесильная машина А2...

- 2,08 МБ

- добавлен 06.09.2011 11:19

- изменен 06.09.2011 13:11

www.twirpx.com

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»