Торговый Дом Бородинский. Хлебопекарное и кондитерское оборудование. Нормы загрузки дежи мукой

2.7. Расчет тестоприготовительного отделения. Технологическая схема производства булочки с маком

Похожие главы из других работ:

Анализ работы ресторана "Фаворит"

2.2 Производственные отделения предприятия, их характеристика, площадь, взаимная увязка

Производственные помещения ЗАО ТПК «Березка» размещены в единой функциональной зоне, с целью сохранения непрерывности производственных процессов...

Заправочные супы. Использование отделочных полуфабрикатов, фаршей и начинок в кондитерском производстве

2.1 Организация работы супового отделения горячего цеха

Горячие цехи организуются на предприятиях, выполняющих полный цикл производства. Горячий цех является основным цехом предприятия общественного питания...

Конструкторская реализация технологических процессов заливных блюд

1.4 Продуктовый расчет

Расчет продуктов произведен с учетом выхода готового блюда на 100000 г. (100 кг...

Организация складского хозяйства в ресторане 1-го класса на 75 посадочных мест

2.3 Расчет сырья для выполнения производственной программы. Расчет сырья осуществляют по меню расчетного дня

Количество продуктов (кг) по меню определяют по формуле 2.1 и представлены в таблице 2.4: Qпр=Qбл*qp/1000 (2.1) где Qбл - количество блюд, реализуемых предприятием за день, ед; qp - норма продукта на одно блюдо, г. Расчет количества продуктов...

Приготовление супов

3. Организация работы супового отделения

В суповом отделении приготовление первых блюд начинается с варки бульонов. Для обеспечения высокого качества первых блюд большое значение имеет точное соблюдение норм вложения сырья и рецептур приготовления блюд...

Производство кондитерских изделий в ООО "Южуралкондитер"

2. Склады и подготовительные отделения

На Челябинской кондитерской фабрике имеются склады сырья. Склады сырья расположены как в производственных корпусах, так и в не их. Имеются семь складов основного сырья сахара, сухого молока, орехов и другого сыпучего сырья...

Разработка технологического плана производства хлеба домашнего округлой формы на БГО в печи Г4-ПХ4С-25

2.6 Расчет оборудования тестоприготовительного отделения

Общий объем бункера для брожения опары Vоп., м3, рассчитывается по формуле mмч * Tбр. * 100 * n Vоп. = ----------------------------, (28) 1000 * g * (n - 1) где mмч - минутный расход муки на приготовление полуфабриката, кг/мин; Tбр. - продолжительность брожения...

Разработка технологического плана производства хлеба домашнего округлой формы на БГО в печи Г4-ПХ4С-25

2.7 Расчет оборудования тесторазделочного отделения

Количество тестоделителей Nд, шт., рассчитывается по формуле nп * 1, 05 Nд = ------------------, (31) nд где nп - минутная потребность печи в тестовых заготовках, шт./мин; 1, 05 - коэффициент, учитывающий остатки и брак; nд - производительность...

Технологическая схема производства булочки с маком

2.8. Расчет оборудования тесторазделочного отделения

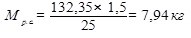

Расчет тестоделителей. Минутная потребность в тестовых заготовках, nп, шт/мин, вычисляются по формуле nп=, где Pч - количество хлеба, которое предполагается выработать на проектируемой линии,кг/ч; mиз - масса изделия, кг; nп=...

Технологическая схема производства хлебного изделия

1.7 Расчет тестоприготовительного оборудования

Емкость бродильного аппарата для теста Агрегат Ш 32 - ХТР V т = Mмч * 100 * T * K / q. (1.14) V т = 461,9 * 100 * 1 * 0,9 / 30 = 1385,7 л Емкость бродильного аппарата для опары V = 461.9 * 100 * 4 * 0.75 / 30 = 4619 л (1...

Технология молока и молочных продуктов

1.1 Продуктовый расчет

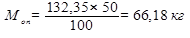

Рекомендуемые нормы потребления молока и молочных продуктов. Продукт Потребление (N потр.) кг/год Молоко Кисломолочные напитки Сметана Творог 114,5 68,5 6,5 8,9 Численность населения - 170 тыс. Годовой объем выработки продуктов ( М пр...

Технология переработки молока и молочных продуктов

Продуктовый расчет

Мощность ГМЗ 50 т переработки молока в смену, распределение сырья идет следующим образом: Жирность цельного молока =3,7% * 20000кг - на производство пастеризованного молока «Российское» 2,5%...

Технология приготовления заправочных супов: борщей

Глава 5. Организация работы супового отделения

В суповом отделении приготовление первых блюд начинается с варки бульонов. Для обеспечения высокого качества первых блюд большое значение имеет точное соблюдение норм вложения сырья и рецептур приготовления блюд...

Характеристика банкета и его особенности

2.1 Расчет количества столов для приема их подбор, расчет столового белья для обслуживания

Для банкета на сто человек потребуется 20 столов круглой формы размером 1300 метра. За каждым столом будит сидеть по пять человек. С расчетом из этого нам потребуется 20 скатертей круглой формы шириной 1360метра. В запас возьмем 5 скатертей...

Характеристика и технологические процессы современного хлебопекарного производства

2. Склады и подготовительные отделения

На предприятии предусмотрены склады для основного, скоропортящегося сырья и ароматических веществ (тмин, ваниль и т.д.). площади складских помещений представлены в таблице 1...

cook.bobrodobro.ru

Выбор оборудования и расчёт производительности печей. — МегаЛекции

Для производства формового хлеба «Дарницкого» из ржанно–пшеничной муки в количестве 3,5тонн в сутки была подобрана аппаратурно-технологическая схема оборудования. Производительность данного оборудования полностью соответствует выбранной мощности хлебозавода.

Она включает в себя:

1. Мукопросеиватель муки вибрационный горизонтальный марки ПВГ-600М:

Предназначен для просеивания муки, а также удаление из неё магнитных примесей. Производительность 600кг/час.

2. Автовесы.

3. Дозаторы.

4. Тестомесильная машина марки «Стандарт»330:

Производительность 15тонн в сутки, емкость дежи 330литров

5. Дежи на 330литров.

6. Тестоделительная машина марки Восход ТД-2:

Производительность 1080-2520штук в час, масса тестовых заготовок не более 0,15-1,0 от 0,2кг ±2, вместимость загрузочного бункера 180кг.

7. Шкаф окончательной расстойки марки Т1-ХРГ-30:

Предназначен для окончательной расстойки формового хлеба развесом 0,7кг.

9. Хлебопекарная печь марки П-119М:

На хлебозаводе установлена печь П-119М люлечно-подиковая, тупикового типа. Ориентировочная производительность по хлебу 5-6тонн в сутки. Площадь пода 8м2. Количество рабочих люлек 18штук, размеры люлек 1400x350мм.

Техническая характеристика

| Показатели | Г4-ПХС-50 |

| Площадь пода, м2 | |

| Количество рабочих люлек | |

| Производительность, т/сут | 5-6 |

| Мощность кВт: -электродвигатель -электронагреватель | 1,1 7,5 |

| Габаритные размеры, мм -длина -ширина -высота | |

| Масса печи, кг |

Так как хлебозавод выпускает 3,5тонн в сутки формового хлеба, то эта печь мне подходит.

1) Расчёт часовой производительности печи:

Рчас=N*n*q*60/t

N - количество изделий по длине пода

n - количество изделий по ширине

q - развес изделий, кг

t - время выпечки, мин

2) Количество изделий на поду:

N*n=(L-a)/(l+a)*(B-a)/(b+a)

L – длина изделий пода, мм

l – длина изделия, мм

B – ширина изделий пода, мм

b – ширина изделия, мм

a – зазор между изделиями, мм

Количество изделий на поду:

L = 1400мм

B = 350мм

l = 220мм

b = 220мм

a = 3мм

N*n = (1400-3)/(220+3)*(350-3)/(220+3)=6,26*1,556=10 в 1 люльке

Их 17штук тогда

10*17=170штук

Часовая производительность печи:

Рчас = 170*0,7*60/45=158,7кг/ч

На основании часовой производительности печи определяем количество пече - часов необходимых для выработки заданного ассортимента:

Рп.ч. = Рз/Рчас

Рз – производительность по заданию

Рп.ч. = 3500/158,7=22,1час

Количество печей необходимых для обеспечения заданной мощности:

К = Рп.ч./23

К=22,1/23=0,95=1 печь

На мой хлебозавод в курсовой работе понадобиться одна печь марки П-119М.

График работы печи

| Марка печи | с1до8 смена 1 | с8до16 смена 2 | с16до24 смена 3 | |||

| П-119М | Хлеб формовой из ржано-пшеничной муки | Хлеб формовой из ржано-пшеничной муки | Хлеб формовой из ржано-пшеничной муки | |||

10. Конвейер для хлеба:

Предназначен для транспортирования выпеченного хлеба на циркуляционный стол.

11. Циркуляционный стол.

12. Вагонетки.

Расчёт потребности в сырье.

Количество расходуемой муки в сутки:

Мс = Рс/В*100

Рс – суточная потребность, кг

В – выход хлеба, %

Мс = 3500/145%*100=2,5т/сут

Количество дополнительного сырья в сутки:

Дс = Мс*Д/100

Д – расход дополнительного сырья по рецептуре

Дс.др. = 2,5*0,5/100=0,0125т=12,5кг

Дс.соль=2,5*1,4/100=0,035т=35кг

Расчёт расхода сырья с учётом норм его хранения:

Ксут=Дс*Нхр

Нхр – продолжительность хранения данного вида сырья, сут.

Кс.мук = 2500*7=17500кг/сут

Кс.др.=12,5*3=37,5кг/сут

Кс.соль=35*15=525кг/сут

Расчёт производственных рецептур.

| Сырьё | Количество | Влажность | Сухие вещества |

| Исходная закваска | 22,95 | ||

| Мука ржаная хлебопекарная обдирная | 14,5 | 28,2 | |

| Хлеб из пшеничной муки I сорта | 14,5 | 34,2 | |

| Соль | 1,5 | 3,5 | 1,45 |

| Прессованные дрожжи | 0,5 | 75,0 | 0,13 |

Расчёт при порционном приготовлении теста из ржано-пшеничной муки на густых заквасках.

1. Расчёт загрузки дежи мукой:

Мg = V*Нg/100

Нg – норма загрузки дежи мукой

V – объём дежи

Объём дежи равен 330литров.

Норма загрузки ржаной обдирной равна 35.

Норма загрузки пшеничной I сорта равна 30.

Мg = 330*35/100=115,5кг

Мg = 330*30/100=99кг

Загрузка дежи ржаной обдирной мукой:

115,5 – 100

Х - 60

Х = 115,5*60/100=69,3кг муки ржаной

Загрузка дежи пшеничной мукой:

99 – 100

Х – 40

Х = 99*40/100=39,6кг муки пшеничной

Общее количество муки:

∑ = 69,3+39,6=108,9кг

2. Количество теста в деже рассчитывают так, чтобы продолжительность его разделки не превышала 30минут. Пересчёт каждого вида сырья по рецептуре проводят по формуле:

С = Мg*qc/100

С – количество каждого сырья в деже

Мg – загрузка дежи мукой

qc – количество сырья по рецептуре

Сдрожжи = 108,9*0,5/100=0,54кг

Ссоли = 108,9*1,4/100=1,52кг

3. Для расчёта рецептуры исходной закваски необходимо знать какую часть этой закваски расходуют на приготовление теста. Количество сырья каждого вида идущего на приготовление закваски определяется по формуле:

Сз = qc.з* Мg/100*R

qc.з – количество сырья идущего на приготовление закваски расходуемой на тесто из 100кг муки

Сз – количество сырья необходимое для теста

R – часть закваски идущей на приготовление теста

Сз = 45*99/100*2/3=66,5кг муки

| Сырьё | Закваска | Тесто |

| Мука ржаная обдирная | 27кг | 33кг |

| Мука пшеничная I сорта | 40кг | |

| Соль | 5,4л | |

| Дрожжи | 2л | |

| Вода | 17л | 28л |

Расчёт куска теста:

Qт.шт. = qшт.хл.*100*100/(100-qусуш)*(100-qупек)

Qт.шт. = 0,7*100*100/(100-4,0)*(100-8,0)=0,79кг

Расчет деж для часовой производительности печи:

Н = Мч/Е

Н – часовая потребность

Е – загрузка дежи мукой

Мч – часовой расход муки

Мч = Рчас*100/Вхл

Вхл – выход хлеба

Мч = 158,7*100/145=109,45кг

100-30

Е

Е = 330*30/100=99кг

Н = 109,45/99=1,11дежи

Количество деж для закваски:

Нзак = Н*Тбр.зак/60

Тбр.оп – время брожения закваски

Ноп = 1,11*180/60=3,33=4дежи

Количество деж для теста:

Нт = Н*Тбр.т/60

Тбр.т – время брожения теста

Нт = 1,11*60/60=1,11=2дежи

Общее количество деж:

Нобщ = 2+4=6деж понадобиться

Расчёт выхода готовых изделий

Количество хлеба из 100кг муки:

Вхл = Qт-(Пм+Пт.мех+Збр.+Зуп+Зус+Зукл+Пкр+Пшт+Пп.бр)

Пм – потери муки

Пт.мех – потери теста механические

Збр – затраты при брожение

Зуп – затраты на упёк

Зус – затраты на усушку

Зукл – затраты при укладке

Пкр – потери в виде лома и крошки

Пшт – потери от разницы в массе штук изделий

Пп.бр - потери при переработки брака

Выход теста:

Qт = (100-Wс)/(100-Wг.х.)*Qс

Wс – средне взвешенная влажность сырья

Wг.х. – влажность хлеба готового

Qс – суммарная масса сырья:

Qс = 100+1,4+0,5=101,9кг

Средневзвешенная влажность сырья:

Wс = (Мм*Wм+Мдр *Wдр+Мс*Wс)/Qс

Wс = (100*14,5+0,5*75+1,4*3)/101,9=14,64

Выход теста:

Qт = (100-14,64)/(100-45)*101,9=158,15кг

Выход готового хлеба:

Вхл. = 158,15-(0,11+0,05+3,0+8,0+4,0+0,7+0,2+0,4+0,02)=141,67кг

Расчёт площадей складских помещений и хлебохранилища

Для расчёта площади составим таблицу запаса сырья:

| Сырьё | Способ хранения | Суточная расход. сырья, тонн | Продолжительность хранения, сут | Необходимый запас, тонн | Нагрузка на 1м2площади пола, кг/м | Необходимая площадь для хранения, м2 |

| Мука | В мешках | 2,5 | 17,5 | |||

| Дрожжи | В холодильнике | 0,125 | 0,375 | |||

| Соль | В ларях | 0,035 | 0,55 | 0,22 |

Найти нагрузку на 1м2 – 2,5т/м2 , без учёта проезда

17,5/2,5=7м2

Определяем общую площадь склада, с учётом проезда берётся коэффициент 1,7…..2,0:

7*2,0=14м2

Площадь соли:

0,55/2,5=0,22м2

Для дрожжей мы поставим один холодильник, так как дрожжи хранятся в прохладном месте до 100.

Хлебохранилище.

Склад готовой продукции включает хлебохранилище и экспедицию. После выпечки хлеб некоторое время находится в хлебохранилище. Так как торговая сеть работает в течение 12-14 часов, в экспедиции создается запас хлеба. На хлебозаводе укладка, транспортировка и погрузка продукции осуществляется вручную. При транспортировании хлеба в лотки (размеры 740х450х130мм) применяют специальные восьми полочные вагонетки.

При расчёте необходимо определить массу хлеба, подлежащую хранению, количество лотков и вагонеток. Масса хлеба зависит от графика работы печей и перерыва в вывозе продукции.

Масса хлеба подлежащего хранению:

Qобщ = Рч*Тч

Рч – производительность печи, кг/час

Тч – время выработки по графику за период хранения, ч

Qобщ = 1212*1,5=1818кг

Общее количество лотков для хранения:

Л = Рч/n*n

n, m – число изделий на лотке и масса изделия

Л = 1818/16*0,7=163шт

Общее количество вагонеток:

Nк = Л/Кх

kх – количество лотков в выбранной вагонетке

Nк = 163/16=11шт

Хлебохранилище и экспедиция на хлебозаводе предназначены для создания оперативного запаса и отправки выпеченных изделий в торговую сеть. Готовая продукция от печей подается транспортером на сортировочный циркуляционный стол, укладывают в лотки, размещенные на вагонетках.

При работе предприятий в три смены в хлебохранилище накапливается определенный запас хлеба. Для этого предусматривается хранение хлеба массой 0,7кг в течение 8 часов.

Площадь хлебохранилища составляет 50-60% на 1 тонну готовой продукции, экспедиции – 20% всей площади склада готовой продукции. Хлебохранилище примыкает к пекарному залу. На хлебозаводе хлебохранилище является продолжением производственного зала и расположено на первом этаже. Хлебохранилище отделяется от экспедиции глухой перегородкой с одним проемом для провоза вагонеток шириной не менее 2метров. Площадь хлебохранилища и экспедиции также зависит от количества вагонеток (по расчётам 11 штук).

Вагонетки устанавливаются в два ряда. Проезды между рядами имеют ширину 2,5метра. Между вагонетками остаются зазоры по 10см, а между группами их – проходы шириной 1метр.

При экспедиции имеются помещения: комната ожидания для грузчиков, помещение стола заказов, помещение для санитарной обработки лотков. Предусматривается также столярная мастерская для ремонта лотков. Платформы для погрузки хлеба в автомобили могут быть различного типа: прямые, зубчатые, гребенчатые. На хлебозаводе применяется зубчатая платформа: ширина зуба 2,5м, длина 4,5м; угол между сторонами зуба 900. Ширина платформы не менее 6м.

Список литературы.

1. Л.П. Пащенко, И.М. Жаркова. Технология хлебобулочных изделий. М: «Колос», 2006 - 389с.

2. А.С. Гришин, Б.Г. Покатило. Дипломное проектирование предприятий хлебопекарной промышленности. М: «Пищевая промышленность», 1976 - 280с.

3. Т.Б. Цыганова. Технология хлебопекарного производства. М: «ИРПО»; Издательский центр «Академия», 2001. - 432с.

4. С.Я. Корячкина, Н.А. Березина. Методические указания к выполнению курсового проекта. М: «Орел», 2002.

5. П.С. Ершов. Сборник рецептур на хлеб и хлебобулочные изделия. СПб: «Профи-информ», 2004. - 192с.

Приложение.

megalektsii.ru

Расчет производственной рецептуры — КиберПедия

Расчет производственной рецептуры для приготовления теста на хлеб «Гречишный» осуществляем порционным способом в подкатной деже тестомесильной машины марки А2-ХТБ.

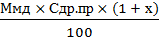

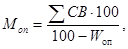

2.2.1 Рассчитывается максимальное количество муки в деже Ммд, кг, по формуле:

Ммд =  , (7)

, (7)

где V - объём дежи, л;

q - норма загрузки дежи мукой, кг/100 л.

Ммд =  = 115,5 кг.

= 115,5 кг.

2.2.2 Рассчитывается масса дрожжевой суспензии Мдр.сус, кг, по формуле:

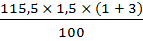

Мдр.сус =  , (8)

, (8)

где Сдр.пр - дозировка дрожжей прессованных на 100 кг муки, кг;

х - количество воды на 1 часть дрожжей прессованных.

Мдр.сус =  = 6,93 кг.

= 6,93 кг.

2.2.3 Рассчитывается влажность дрожжевой суспезии Wдр.сус, %, по формуле:

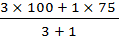

Wдр.сус =  , (9)

, (9)

где Чв и Чдр.пр - части воды и дрожжей прессованных в суспензии;

Wв и Wдр.пр - влажность воды и дрожжей прессованных, %.

Wдр.сус =  = 93,75%

= 93,75%

2.2.4 Рассчитывается масса солевого раствора Мсол.р-р, кг, по формуле:

Мсол.р-р =  , (10)

, (10)

где Ссол - дозировка соли на 100 кг муки, кг;

Ас - концентрация солевого раствора, %.

Мсол.р-р =  = 8,88 кг.

= 8,88 кг.

2.2.5 Рассчитывается масса сахарного раствора Мсах.р-р, кг, по формуле:

Мсах.р-р =  , (11)

, (11)

где Ссах - дозировка сахара на 100 кг муки, кг;

Асах - концентрация сазарного раствора, %.

Мсах.р-р =  = 6,93 кг.

= 6,93 кг.

2.2.6 Рассчитывается масса маргарина Ммарг, кг, по формуле:

Ммарг =  , (12)

, (12)

где Смарг - дозировка маргарина на 100 кг муки, кг.

Ммарг =  = 4,62 кг.

= 4,62 кг.

2.2.7 Рассчитывается масса улучшителя «Мажимикс» Ммаж, кг, по формуле:

Ммаж =  , (13)

, (13)

где Смаж - дозировка улучшителя «Мажимикс» на 100 кг муки, кг.

Ммаж =  = 0,23 кг.

= 0,23 кг.

2.2.8 Рассчитывается масса улучшителя «Ибис» Миб, кг, по формуле:

Миб =  , (14)

, (14)

где Сиб - дозировка улучшителя «Ибис» на 100 кг муки, кг.

Миб =  = 1,16 кг.

= 1,16 кг.

2.2.9 Определяется масса муки по видам:

всего 115,5 кг – 100 %

гречневой – 10 %

пшеничной – 50 %

ржаной –40 %

для гречневой муки:

Х =  = 11,55 кг.

= 11,55 кг.

для пшеничной муки:

Х = 115,5 × 0,5% = 57,75 кг.

для ржаной:

Х = 57,75 – 11,55 = 46,2 кг

Составляется таблица содержания сухих веществ (СВ) в тесте.

Таблица 5 – Содержание сухих веществ в тесте

| Наименование сырья | Масса сырья Мс, кг | Влажность сырья Wc, % | Масса сухих веществ | Масса влаги Мвл, кг | |

| Мсв, % | Мсв, кг | ||||

| Мука пшеничная первого сорта и ржаная обдирная | 103,95 | 14,5 | 85,5 | 88,88 | 15,07 |

| Мука гречневая | 11,55 | 12,0 | 88,0 | 10,16 | 1,39 |

| Дрожжевая суспензия | 6,93 | 93,75 | 6,25 | 0,43 | 6,5 |

| Солевой раствор | 8,88 | 74,0 | 26,0 | 2,31 | 6,57 |

| Сахарный раствор | 6,93 | 50,0 | 50,0 | 3,47 | 3,46 |

| Маргарин | 4,62 | 16,5 | 83,5 | 3,86 | 0,76 |

| Улучшитель «Мажимикс» | 0,23 | 5,0 | 95,0 | 0,22 | 0,01 |

| Улучшитель «Ибис» | 1,16 | 5,0 | 95,0 | 1,1 | 0,06 |

| Итого | 144,25 | – | – | 110,43 | 33,82 |

2.2.10 Масса теста Мт, кг, рассчитывается по формуле:

Мт =  , (15)

, (15)

WТ = WХЛ + 1,0%, (16)

WТ = 44 + 1,0 = 45%

Мт =  = 200,78 кг.

= 200,78 кг.

2.2.11 Определяется масса воды в тесто Мвт, кг, по формуле:

Мвт = Мт – Мс , (17)

Мвт = 200,78 – 144,25 = 56,53 кг.

2.2.12 Определяется проверочная влажность теста, WТ, %, по формуле:

WТ =  × 100 %, (18)

× 100 %, (18)

WТ =  × 100 % = 45,0 %

× 100 % = 45,0 %

Вывод: расчетная влажность соответствует заданной, значит расчет выполнен верно.

Составляется производственная рецептура.

Таблица 6 – Производственная рецептура и технологический режим приготовления полуфабриката для хлеба «Гречишный» массой 0, 5 кг.

| Наименование сырья, полуфабрикатов и параметров технологического процесса | Тесто Мт, кг |

| Мука пшеничная первого сорта | 57,75 |

| Мука ржаная обдирная | 46,2 |

| Мука гречневая | 11,55 |

| Дрожжевая суспензия | 6,93 |

| Солевой раствор | 8,88 |

| Сахарный раствор | 6,93 |

| Маргарин | 4,62 |

| Улучшитель «Мажимикс» оранжевый | 0,23 |

| Улучшитель «Ибис» оранжевый | 1,16 |

| Вода | 56,53 |

| Итого | 200,78 |

| Технологический режим | |

| Влажность, %. не более | 45,0 |

| Кислотность конечная, град, не более | 6,0 |

| Продолжительность брожения, мин. | |

| Температура конечная, °С | 28 ˗ 30 |

cyberpedia.su

Сушка и хранение пекарских дрожжей

Влага, находящаяся внутри клеток молочнокислых бактерий, связана с коллоидами клетки разным образом. При быстром удалении влаги даже при невысокой температуре (в вакууме) клетки погибают вследствие необратимой денатураты белков, происходящей при удалении влаги, связанной с белками.

Ученые считают, что белковые вещества образуют в живой клетке вязкие гидрогели и жидкие гидрозоли, которые при уменьшении или увеличении влаги в клетке до определенного предела переходят из одного состояния в другое. При уменьшении внутриклеточной влаги выше предела гидрогели переходят в твердое необратимое состояние и приобретают зернистую или волокнистую структуру. При сушке пекарских дрожжей удаляется большая часть внутриклеточной влаги, остается только влага, связанная с коллоидами клетки.

Большое значение для хранения сушеных препаратов имеет количество остаточной влаги. Лучше сохраняются препараты микроорганизмов влажностью 8%. При меньшей влажности клетки погибают.

При сушке микроорганизмов происходят большие морфологические и функциональные изменения клеток. Изменяется размер клеток и ядер, а также их форма. Протоплазма клеток становится зернистой, отделяется от оболочки и ядра. У мертвых клеток отсутствуют хондриосомы при высушивании сродство протоплазмы к витальным красителям возрастает и неправильно считать все окрашивающиеся высушенные клетки мертвыми.

При высушивании микроорганизмов изменяется ферментативная система их. Возможно, высушенные живые клетки свободнее выделяют в окружающую среду связанные до сушки с клеточными системами ферменты. Сушка дрожжей показала, что в первую очередь частично инактивируются дегидразы тесно связанные с целостностью клетки, а это в свою очередь приводит к усилению деятельности протеолигичеоких ферментов, гидролизующих белки.

Ученые считают, что при сушке дрожжей важно сохранить в активной форме ферменты зимазного комплекса, карбоксилазу и инвертазу.

При сушке дрожжей снижается их подъемная сила, активность же ферментов увеличивается.

Лиофильная сушка дрожжей ацетоном резко повышала активность ферментов в сушеных дрожжах, но подъемной силой эти дрожжи не обладали. При сушке (витамин В, полностью переходит в свободную форму.

При реактивации сушеных дрожжей наиболее активно процесс восстановления идет в протоплазме; хондриосомы восстанавливаются интенсивнее чем ядра. Фосфорный обмен восстанавливается на ранней стадии реактивации дрожжей. При освежении витамин В, полностью переходит в связанную форму. Дрожжи во время освежения не размножаются.

Многие исследователи указывают, что при сушке и хранении дрожжей и других микроорганизмов они становятся более проницаемыми для сульфгидрнльных соединений.

Сульфгидрильные соединения при тестоведении влияют на окислительно-восстановительный потенциал теста. В частности, придается большое значение глютатиону, регулирующему клеточный обмен. Сульфгидрильные соединения активизируют не только протеолитические ферменты, но и другие гидролазы (В-амилазы, липазу), многие окислительно-восстановительные ферменты и фосфоферазы. В белковой основе ферментов SH-группы являются боковыми звеньями. Глютатион действуя на белковую молекулу, повышает ее атакуемость.

Хорошие результаты но сушке микроорганизмов дал метод сублимации, который в настоящее время применяют для сушки стрептомицина и пенициллина. Многие пекаря сушили сублимацией уксуснокислые бактерии и молочнокислые бактерии, применяемые в хлебопечении. При замораживании молочнокислых бактерии они выдерживали (не погибая) температуру до 182 градусов в течение 10 часов.

Если реактивацию сухих дрожжей проводить в водопроводной воде, то за час количество реактивирующих клеток невелико. Для ускорения этого процесса добавляют к раствору сахарозу, дрожжевую воду и другие вещества.

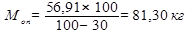

Расчет количества сырья при периодическом способе приготовления теста

Определение количества муки. Тестомесильная машина должна обеспечивать тестом хлебопекарную печь. Поэтому ее производительность должна соответствовать производительности печи. На основании такого соответствия сначала рассчитывают общее количество муки для приготовления теста.

Пример. Определить часовой расход муки на приготовление теста (X).

Производительность печи ФТЛ-2-66 при выпечке батона нарезного из пшеничной муки высшего сорта, массой 0,5 кг — 480 кг/ч. Выход батона нарезного — 138% (выход — это масса готовых изделий, выраженная в процентах к массе израсходованной муки).

Из 100 кг муки — 138 кг изделий

из X кг муки — 480 кг изделий

Х=100×488/138=348 кг.

При периодическом приготовлении теста (в дежах), определив часовой расход муки, находят количество муки в одной деже в соответствии с нормами загрузки муки в бродильную емкость. Для муки пшеничной высшего сорта на 100 л геометрического объема дежи эта норма — 30 кг.

Если нормы загрузки будут завышены, то тесто в процессе брожения переполнит дежу.

Пример. Определить количество муки (X,) (см. пример, приведенный выше) в деже вместимостью 330 л.

На 100 л геметрического объема дежи — норма 30 кг муки

На 330 л — X, кг муки

Х=330×30/100=99 кг.

Определить продолжительность (Х2) переработки теста из одной дежи (ритм).

348 кг муки — 60 мин

99 кг муки — Х2 мин

Х,=99×60/348=17мин.

Выброженное тесто из одной дежи следует перерабатывать не более 35-40 мин, а опару или закваску — 60 мин. В противном случае последние порции полуфабриката перекиснут и их структура ухудшится.

Если при расчете рецептуры ритм окажется больше допустимого (35-40 мин), то уменьшают количество муки на замес теста, чтобы оно скорее перерабатывалось. Часть общего количества муки, необходимого для приготовления теста, может попадать в тесто в составе каких-либо полуфабрикатов (жидкие дрожжи, закваска, опара и др.), что необходимо учитывать при расчете рецептуры.

Формула основана на том, что все сухое вещество полуфабриката является сухим веществом муки.

Пример. Определить сколько муки необходимо взять на замес теста. В деже общее количество муки должно быть 100 кг. При замесе в дежу вносят кроме компонентов рецептуры 60 кг закваски влажностью 50%. Влажность муки 14,5%.

Количество муки в закваске (М) равно:

М=60 (100-50)/(100-14,5)=35,09 кг.

Количество муки, необходимое на замес теста, составит 100-35,09=64,91 кг.

Определение количества дрожжей, соли и другого сырья. Для определения количества различных видов сырья, необходимых для замеса теста надо знать общее содержание муки (включая муку, содержащуюся в полуфабрикатах), дозировку сырья по утвержденной рецептуре и, если сырье вносят в виде растворов, концентрацию растворов.

Пример. Определить количества маргарина (Х3), сахара (Мр.с), соли (Мр.сол.) и дрожжей (Мд), которые необходимо внести при замесе теста для батона нарезного из пшеничной муки высшего сорта. Дозировка маргарина по утвержденной рецептуре равна 3,5% к массе муки; общее количество муки в деже теста — 99 кг.

Х=99хЗ,5/100=3,46кг.

Сахар и соль при замесе теста вносят в виде растворов. Для расчета количества раствора сахара или соли определяют ареометром его плотность, а затем находят по справочной таблице (Приложение 1, 2) содержание вещества (в кг) на 100 кг раствора.

После этого количество раствора (Мр) вычисляют по другой формуле.

Если плотность раствора сахара 1,26, то в 100 кг раствора содержится 55 кг сахара. Количество раствора сахара (Мр.с.) на приготовление теста из 99 кг муки при дозировке 4,0% сахара к массе муки составит

Мр.с.=99×4,0/55=7,2 кг.

Если плотность раствора соли 1, 2, то в 100 кг раствора содержится 26 кг соли. Количество раствора соли Мр. сол. на приготовление теста из 99 кг муки при дозировке 1,5% соли к массе муки составит

Мр.сол.=99х 1,5/26=5,7 кг.

Прессованные дрожжи вносят при замесе теста в виде суспензии, приготавливая которую на 1 часть дрожжей берут 2—4 части воды.

На 1 часть дрожжей добавляют 3 части воды; дозировка дрожжей 1,0% к массе муки. Количество прессованных дрожжей для приготовления теста из 99 кг муки составит

Мд=99*1,0/100=0,99кг.

Количество дрожжевой суспензии составит (суспензия состоит из 1 части дрожжей и 3 частей воды, всего 4 части) 0,99*4=3,96 кг.

infopedia.su

Расчет производственной рецептуры для сайки из муки пшеничной второго сорта, вырабатываемой периодическим

Способом на густой опаре

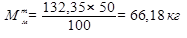

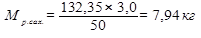

При порционном замесе теста рассчитывается количество сырья для замеса одной порции полуфабриката.

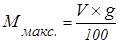

1) Так как замес осуществляется в подкатных дежах, то максимально возможный расход муки второго сорта на замес определяется по формуле:

, (1.44)

, (1.44)

где Ммакс. - количество муки на замес порции теста, кг;

V - объем месильного чана (вместимость) тестомесильной машины (дежи), л;

g - норма загрузки муки на 100 л геометрического объема емкости (g=38), кг.

Максимально возможный расход муки второго сорта на замес равен:

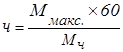

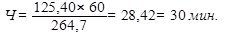

2) Ритм замеса рассчитывается по формуле:

, (1.45)

, (1.45)

где ч - ритм замеса, мин;

Мч - часовой расход муки, кг/час.

Ритм замеса равен:

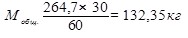

3) Общий расход муки в тесто рассчитывается по формуле:

(1.46)

(1.46)

где  - общий расход муки , кг;

- общий расход муки , кг;

r - ритм замеса теста , мин.

Общий расход муки в тесто равен:

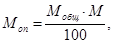

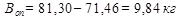

4) Расход муки в опару рассчитывается по формуле:

(1.47)

(1.47)

где Моп – расход муки на замес опары кг;

М – доля муки в опару – 50%.

5) Количество дрожжей на замес теста рассчитывается по формуле (1.29) и составляет:

6) Количество дрожжевой суспензии рассчитывается по формуле (1.30):

6) Расход воды на приготовление дрожжевой суспензии рассчитывается по формуле (1.31):

Вдр.сус. = 5,28-1,32=3,96 кг

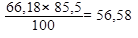

7) Расчет суммы сухих веществ сырья, входящего в опару, представлен в таблице 1.13.

Таблица 1.13- Содержание сухих веществ в опаре

| Наименование сырья | Масса в натуре, кг | Влажность, % | Содержание сухих веществ | |

| % | кг | |||

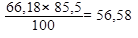

| Мука пшеничная хлебопекарная второго сорта | 66,18 | 14,5 | 85,5 |  |

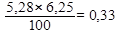

| Дрожжевая суспензия | 5,28 | 93,75 | 6,25 |  |

| Итого | ∑Моп =71,46 | ΣСВоп=56,91 |

8) Масса опары рассчитывается по следующей формуле:

(1.48)

(1.48)

где  - сумма сухих веществ, кг.;

- сумма сухих веществ, кг.;

влажность опары, % ( 30%).

влажность опары, % ( 30%).

В соответствии с технологическими инструкциями опару готовят влажностью от 25 до 35 %.

Масса опары равна:

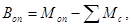

9) Количество воды, вносимое с опарой рассчитывается по формуле:

(1.49)

(1.49)

где  - расход воды на замес опары, л;

- расход воды на замес опары, л;

- масса опары , кг;

- масса опары , кг;

- расход сырья, идущего на приготовления опары, кг.

- расход сырья, идущего на приготовления опары, кг.

10) Расход муки на замес теста рассчитывается по формуле:

,

,  (1.50)

(1.50)

где  - расход муки на замес теста, кг;

- расход муки на замес теста, кг;

В – расход муки на приготовление теста ( 50 %).

Расход муки на замес теста равен:

11) Расход раствора соли рассчитывается по формуле (1.33):

12)Расход сахарного раствора рассчитывается по формуле (1.36):

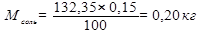

14) Расход масла растительного рассчитывается по формуле (1.38):

15) Расчёт количества сырья в тесте и его сухих веществ представлен в таблице 1.14.

Таблица 1.14 - Расчет сухих веществ теста

| Сырье и полуфабрикаты | Масса в натуре, кг | Влажность, % (концентрация, %) | Содержание сухих веществ | |

| % | кг | |||

| Мука | 66,18 | 14,5 | 85,5 |  |

| Опара | 81,30 | 30,0 | 70,0 |  |

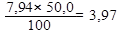

| Раствор сахара | 7,94 | 50,0 | 50,0 |  |

| Раствор соли | 7,94 | 25,0 | 75,0 |  |

| Масло растительное | 0,20 | 0,1 | 99,9 |  |

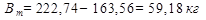

| Итого: | ΣМс=163,56 | ΣСВт=123,62 |

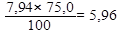

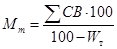

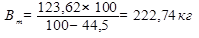

16) Выход теста рассчитывается по следующей формуле:

, (1.51)

, (1.51)

где  - сумма сухих веществ, кг;

- сумма сухих веществ, кг;

влажность теста, % (см. расчет влажности теста в разделе 1.5.1).

влажность теста, % (см. расчет влажности теста в разделе 1.5.1).

Выход теста равен:

17) Количество воды на замес теста рассчитывается по следующей формуле:

, (1.52)

, (1.52)

где  - расход на замес теста, л;

- расход на замес теста, л;

- выход теста, кг;

- выход теста, кг;

- расход сырья, идущего на приготовления теста, кг.

- расход сырья, идущего на приготовления теста, кг.

18) Производственная рецептура и технологический режим приготовления полуфабрикатов сайки из муки пшеничной второго сорта представлена в виде таблицы 1.15.

Таблица 1.15 - Производственная рецептура и технологический режим приготовления полуфабрикатов сайки из муки пшеничной второго сорта

| Наименование сырья, полуфабрикатов и параметров, размерность | Численное значение | |

| Опара густая | Тесто | |

| Мука пшеничная второго сорта, кг | 66,18 | 66,18 |

| Опара густая, кг | - | 81,30 |

| Дрожжевая суспензия, кг | 5,28 | - |

| Солевой раствор, кг | - | 7,94 |

| Сахарный раствор, кг | - | 7,94 |

| Масло растительное, кг | - | 0,20 |

| Вода, кг | 9,84 | 59,18 |

Начальная температура,  | 27-29 | 29-31 |

| Влажность, % | 44,5 | |

| Продолжительность брожения, мин | 210-240 | 60-90 |

| Конечная кислотность, град | 4,5-5,0 | 4,5 |

infopedia.su

Производство хлебобулочных изделий от замеса до выпечки

Производство хлебобулочных изделий от замеса до выпечки (на примере роглика)

Характеристика изделий

Роглики вырабатывают из муки первого сорта. Роглики представляют собой трубочки в виде подковки, постепенно суженные к концам, посыпанные маком или смесью тмина и соли, с наличием рельефов от закаточных витков. Масса одного изделия 0,2 килограмма. При выработке изделий на листах рогликам может придаваться форма подковки. Качество рогликов должно соответствовать требованиям стандарта ГОСТ–18-66-72.

Производственная рецептура на рогалик с маком на замес теста в деже емкостью 330 л.

| Мука 1 сорт | 115,5 кг |

| Дрожжи прессованные | 2,31 кг |

| Соль | 1,73 кг |

| Сахар | 5,78 кг |

| Маргарин | 8 кг |

| На обсыпку: мак | 1,16 кг |

Распределение сырья по фазам приготовления теста.

| Наименование | Всего сырья | Опара | Тесто | Обсыпка |

| Мука 1 сорт | 115,5 кг | 69,3 кг | 46,2 кг | |

| Дрожжи прессованные | 2,31 кг | 2,31 кг | ||

| Соль | 1,73 кг | 1,73 кг | ||

| Сахар | 5,78 кг | 5,78 кг | ||

| Маргарин | 8 кг | 9,24 кг | ||

| На обсыпку: мак | 1,16 кг | 1,16 кг | ||

| Вода | 44,5 кг | 31,15 кг | 13,35 кг |

Технологическая схема

- Подготовка сырья.

- Приготовление опары и замес теста.

- Разделка теста и округлении тестовых заготовок.

- Предварительная расстойка.

- Формование тестовой заготовки

- Окончательная расстойка.

- Выпечка.

- Хранение и упаковка.

Приготовление опары

Традиционный способ приготовления теста на опаре применяют в производстве различных хлебных, булочных и сдобных изделий. Влажность густой опары составляет 42 – 48%. Основное назначение опары – активация и размножение дрожжей, а также накопление продуктов созревания (кислот, ароматических и водорастворимых веществ).

Приготавливая опару, соблюдают определенные условия, стимулирующие размножение дрожжей и процессы созревания. Соль и жиры в опару не добавляют, так как эти вещества отрицательно влияют на дрожжи. Температура 29 – 31С°. оптимальная для размножения дрожжей. Влажность опары на 1 –3% выше влажности теста, что улучшает обмен веществ в дрожжевой клетке, активизирует ферменты и ускоряет набухание клейковины. Длительное брожение опары (3 – 5 ч) обеспечивает достаточное размножение дрожжей и накопление продуктов созревания.

Опару готовят из 45 – 60% муки, большей части воды и всего количества дрожжей, полагающихся по рецептуре. Если на хлебозаводе имеется одновременно сильная и слабая мука, то сильную берут на замес опары, а слабую на тесто, так как оно бродит недолго и клейковина будет ослаблена в меньшей степени. При приготовлении опары в тестомесильных машинах (например Л4-ХТВ или А2-ХТ3-Б) с подкатными дежами в пустую дежу отливают необходимое количество воды, добавляют дрожжевую суспензию, включают тестомесильную машину и при непрерывном перемешивании добавляют муку.

Замес опары до получения однородной массы ведут на машине в течении 5 – 6 мин. После замеса зачищают рычаг и края дежи. Замешенную опару пасыпают сверху мукой чтобы предотвратить заветривание, и оставляют бродить на 3 – 5 ч. Готовность опары определяют органолептический и по кислотности. Выброженная опара имеет резкий спиртовой запах и равномерно – сетчатую структуру, что указывает на образование в ней нормального клейковитого каркаса. Объем опары в конце брожения увеличивается в 2 – 2,5 раза, при слабом катании на поверхность опары опадает.

Замес теста

www.borodinsky.ru

2.5 Расчет запаса сырья и площадь для его хранения. Расчет поточной линии по производству баранок простых и горчичных

Похожие главы из других работ:

Анализ работы ресторана "Фаворит"

2.2 Производственные отделения предприятия, их характеристика, площадь, взаимная увязка

Производственные помещения ЗАО ТПК «Березка» размещены в единой функциональной зоне, с целью сохранения непрерывности производственных процессов...

Ассортимент и организация технологического процесса приготовления горячих блюд из мяса, приготавливаемых с использованием технологии фламбирования

1.4 Особенности организации хранения и контроль качества запасов сырья

1. Характеристика мясного сырья Мясо классифицируют по виду, полу и возрасту животных, а также по термическому состоянию. По виду убойных животных различают мясо крупного и мелкого рогатого скота, свиней, лошадей, оленей, буйволов, верблюдов...

Горячие блюда в ресторане русской кухни

1.4 Особенности организации хранения и контроль качества запасов сырья

Большое значение имеет правильное оформление приготовленных блюд. Привлекательный внешний вид готовых изделий возбуждает аппетит, способствует лучшему усвоению пищи. При подаче на тарелки (не пачкая края) сначала кладут основной продукт (мясо...

Организация работы кафе-кондитерской

1.4 Особенности организации хранения и контроль качества запасов сырья

кондитерский мучной оформление хлебопекарный Количество и состав производственных помещении зависят от объема и ассортимента выпускаемой цехом продукции. Так, на небольших предприятиях...

Организация складского хозяйства в ресторане 1-го класса на 75 посадочных мест

2.3 Расчет сырья для выполнения производственной программы. Расчет сырья осуществляют по меню расчетного дня

Количество продуктов (кг) по меню определяют по формуле 2.1 и представлены в таблице 2.4: Qпр=Qбл*qp/1000 (2.1) где Qбл - количество блюд, реализуемых предприятием за день, ед; qp - норма продукта на одно блюдо, г. Расчет количества продуктов...

Приготовление горячих блюд из грибов в ресторане класса люкс

1.4 Особенности организации хранения и контроль качества запасов сырья

На предприятия общественного питания грибы поступают в свежем, соленом, маринованном и сушеном виде. Приемка...

Разработка ассортимента и приготовление горячей сложной продукции из нерыбного водного сырья

Глава 2. Характеристика и организация процесса подготовки сырья, продуктов и приготовление п/ф для сложной кулинарной продукции из нерыбного водного сырья. Оборудование заготовочного цеха и сроки хранения п/ф (в охлажденном и замороженном виде)

Площадь рабочего места должна быть достаточной, чтобы обеспечить рациональное размещение оборудования, создание безопасных условий труда, а так же удобное расположение инвентаря, инструментов...

Разработка технологического плана производства хлеба домашнего округлой формы на БГО в печи Г4-ПХ4С-25

2.5 Расчет оборудования для хранения и подготовки сырья

Количество силосов или бункеров N, шт., рассчитывается по формуле mмсут. N = ---------------, (22) mмб(с) где mмсут. - запас муки на сладе, кг; mмб(с) - масса муки в бункере (силосе), кг. Таблица 14. - Расчет количества бункеров...

Расчет поточной линии по производству баранок простых и горчичных

- Расчет запаса сырья и площадей для его хранения;

- Рассчитать и подобрать оборудование для производства бараночных изделий. 1.ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ 1.1 Характеристика бараночных изделий К бараночным изделиям относят бублики, баранки и сушки...

Технологическая схема производства булочки с маком

2.5. Расчет расхода и запаса сырья

Расход пшеничной муки первого сорта на сутки, mсырсут, кг, вычисляется по формуле mм сут=, гдеРсут - суточная производительность печи, кг; mм - масса муки по рецептуре, кг/мин; Вх - выход хлеба плановый,%...

Технологическая схема производства булочки с маком

2.6. Расчет оборудования для хранения и подготовки сырья к производству

Для хранения муки применяются силоса марки М-111, вместимостью 15т Количество силосов, Nc, шт, вычисляется по формуле Nc=, где mмзап - складской запас муки, кг; mмс - масса муки в силосе, кг...

Технологическая схема производства хлебного изделия

1.6 Расчет площади склада и емкости для хранения сырья.

Количество силосов N = M мс * n / Q, (1.10) N = 10625.0 * 7 / 28000 = 3 шт. Необходимо установить силоса марки А2Х2Е-162 Производительность просеивателя Q = 5000 кг/ч Количество просеивателей N = M ч / Q, (1.11) N = 461.9 / 5000 = 0...

Технология и организация хлебопекарного производства

1.5 Расчет емкости для хранения сырья

1.5.1 Необходимая емкость для хранения солевого раствора Так как запас соли составляет 721,5 кг, необходимо принять емкость для солевого раствора, вместимостью 10 л. 1.5.2 Необходимая емкость для хранения сахарного раствора...

Технология приготовления блюд из пасты

2.3 Морфологическая структура сырья. Условия и сроки хранения

Таблица № 4 № Наименование сырья Морфологическая структура сырья Условия и сроки хранения 1 Мука пшеничная Относительная влажность воздуха не более 70 %, температура не выше 25 С, без резких перепадов температур...

Технология производства хлеба и хлебобулочных изделий

2.7 Расчет запасов сырья, емкостей и площадей для хранения сырья

Калач "Уральский" ГОСТ 27842-88 Расчет оборудования для хранения муки Определяем часовой расход муки по формуле: Определяем суточный расход муки: Определяем складской расход муки: Определяем площадь мучного склада: Для хранения дрожжевого...

cook.bobrodobro.ru

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»