Получение стабилизированной цельнозерновой муки и продуктов из нее. Чем муку фильтруют

Фильтры из древесной муки - Справочник химика 21

Для очистки на барабанном вакуум-фильтре сточных вод, содержащих ртуть, рекомендовано смешанное вспомогательное вещество, содержащее перлит и древесную муку в соотношении 3 1 [369]. [c.348]Исследованы [370] фильтрационные свойства диатомита, древесной муки, силикагеля, летучей золы, сульфоугля (размер частиц 0,2—0,75 мм) с использованием суспензий гидроокисей алюминия и железа, которые разделялись на лабораторном фильтре типа воронки. Начальная толщина слоя вспомогательного вещества на фильтре составляла 60 мм при проведении серии опытов внешняя часть этого слоя толщиной 10 мм по окончании каждого опыта срезалась ножом. Получены данные о коэффициенте проницаемо- [c.356]

Для снятия более тонких осадков (б = 1,5. .. 8 мм) используют подвижный нож, следующий за поверхностью ткани. Нож поворачивается в опорах с легким прижатием к ткани противовесами или пружиной. Иногда для уменьшения износа ткани лезвием ножа служит сменная пластина из твердой резины. Используют также гибкие ножи в виде тонких пластин, специальные валики, шнуры, сетки, перфорированные ролики, туго натянутые струны. В конструкциях фильтров, предназначенных для работы с намывным слоем зернистого материала, используют ножи с микрометрической подачей. В этом случае на барабан фильтрованием вспомогательной суспензии предварительно наносят толстый слой (б = 50. .. 75 мм) зернистого материала (диатомита, древесной муки и др.), через который затем фильтруется основная суспензия. За каждый оборот барабана нож срезает тонкий слой (несколько десятых долей миллиметра) зернистого материала с застрявшими в его порах частицами твердой фазы основной суспензии. Цель процесса в этом случае — очистка жидкости от взвешенных в ней мелких твердых частиц (осветление). [c.177]Фильтрующие элементы из минеральной ваты и древесной муки [c.208]

Эффективность очистки масла (и топлива) элементами из минеральной ваты и древесной муки значительно ниже, чем другими, фильтруюш,ими элементами, из-за сравнительно быстрого блокирования пористой структуры наружных слоев фильтрующего материала продуктами, загрязняющими работающее масло. [c.209]

Образцы древесной муки (1 г) нагревались с 32 мл соответствующего раствора в течение 6 ч прн 150° С. Остатки древесины фильтровали, промывали и высушивали. Фильтраты, включая промывные воды, подкисляли серной кислотой (по конго красному) и центрифугировали. После этого промытые осадки высушивали. Центрифугированные растворы и промывные воды экстрагировали хлороформом, а водные слои диализировали и выпаривали в вакууме. [c.447]

Хлоритный лигнин готовили следующим образом. Предварительно проэкстрагированную древесную муку (из караибской сосны, 10—40 меш) обрабатывали в 30 л воды, содержащей 100 мл уксусной кислоты и 1980 г хлорита натрия. Последний добавляли четыре раза порциями при 75—80° С. После 4,5 ч смесь фильтровали и в течение ночи фильтрат продували воздухом. Затем к нему добавляли 200 мл концентрированной серной кислоты. При этом осаждалось 30—49,5 г (в различных экспериментах) хлоритного лигнина А. [c.580]

Чтобы проверить эту гипотезу, Гаррис обрабатывал 17,5%-ным водным едким натром образцы древесной муки, предварительно экстрагированные органическим растворителем. Затем образцы стояли в течение ночи при комнатной температуре. После этого он разбавлял образцы водой до получения 6%-ной концентрации щелочи и фильтровал. [c.740]

Древесную муку (10,6 г) нагревали с обратным холодильником при перемешивании в атмосфере двуокиси углерода с 70 мл абсолютного спирта, содержавшего 3% хлористого водорода. Охлажденную смесь фильтровали, а промытый остаток высушивали при 80° С в вакууме. При этом было получено 5,06 г древесного остатка . [c.821]

Исследованы [262] фильтрационные свойства диатомита, древесной муки, силикагеля, летучей золы, сульфоугля (размер частиц 0,2—0,075 мм) с использованием суспензий гидроокисей алюминия и железа, которые разделялись на лабораторном фильтре типа воронки. Начальная толщина слоя вспомогательного вещества на фильтре составляла 60 мм при проведении серии опытов внешняя часть этого слоя толщиной 10 мм по окончании каждого опыта срезалась ножом. Получены данные о коэффициенте проницаемости слоя вспомогательного вещества и скорости фильтрования в зависимости от толщины слоя и концентрации суспензии, а также сведения о коэффициенте разделения, под которым понимается отношение концентраций твердых частиц в суспензии до и после фильтрования. Отмечено проникание твердых частиц в слой вспомогательного вещества на глубину нескольких миллиметров, что, возможно, объясняется несоответствием свойств ис- [c.296]

Формованные объемные фильтры изготавливают из тех же материалов, что и набивные, но благодаря применению склеивающего вещества они приобретают более равномерную плотность и структуру. Материалом для формования фильтров может служить минеральная вата и древесная мука (двигатель ЯМЗ), а также хлопковые нити с древесными волокнами (английская фирма Winslow). Фильтрующие элементы, формованные из хлопковопдревесной массы, имеют переменную пористость, что повышает степень использования их объема. Этот принцип получил развитие в японском фильтре, где формованный фильтрующий элемент многослойный первый слой —омесь древесной массы и искусственного волокна, второй — бумажная масса, третий — смесь бумажной массы и искусственного волокна. Формованные фильтрующие элементы удобнее в эксплуатации, чем набивные, так как на их замену в корпусе фильтра требуется гораздо меньше времени и при этом исключается довольно трудоемкая операция по равномерному уплотнению фильтрующего материала. В остальном им свойственны недостатки набивных фильтров. [c.260]

В качестве вспомогательных фильтрующих веществ используют высокопористые порошкообразные материалы — диатомит, перлит, уголь, а также волокнистые материалы — асбест, целлюлозу, древесную муку и т. д. Иногда применяют смесь двух или более различных вспомогательных веществ, например диатомита, перлита и асбеста. Размер частиц порошкообразных материалов находится в пределах 10—50 мкм. Для повышения эффективности вспомогательных веществ их классифицируют, стремясь получить фракции с возможно более равномерным распределением частиц по размерам. Эффект от применения вспомогательных веществ достигается благодаря уменьшению удельного сопротивления осадка. [c.262]

Механическое обезвоживание производят на вакуум-фильтрах с разрежением до 50—80 кПа. Добавление к осадкам древесной муки, молотого мела, извести, каменноугольной пыли или флокулянтов позволяет получить кек с влажностью 60—80 %. Более экономичным, по мнению многих специалистов, является применение фильтр-прессов. При добавлении извести 10—50 % или флокулянтов совместно с летучей золой получают кеки с содержанием 45—50 % твердого. Для улучшения работы фильтр-прессов в качестве присадочных материалов можно использовать активный уголь, диатомит и др. При центрифугировании осадков содержание твердой фазы в них повышается до 10—15 %, а в случае применения реагентов — до 25—30 %. [c.194]

Непрерывный вальцевый метод получения новолачных пресспорошков состоит в следующем. Древесная мука транспортируется в циклон / (рис. 38), ссыпается в бункер 2 и через бункер-дозатор 3 поступает в барабанный смеситель 4. Новолачный олигомер подается из бункера 5 через бункер-дозатор 6 на окончательное измельчение в молотковую дробилку с воздушной сепарацией (мельницу тонкого помола) 7 и далее через циклон 8 и рукавный фильтр 9 в барабанный смеситель 4. В смеситель 4, снабженный винтообразными лопастными мешалками, загружают также уротропин и другие добавки. После перемешивания в течение 20— 30 мин смесь поступает в бункер-дозатор 10, из которого подается на вальцы П для непрерывной пластикации. Прессовочный материал с вальцов подается транспортером на предварительное измельчение в зубчатую дробилку 12. При транспортировании материал обдувается струей холодного воздуха, а выделяющиеся пары фенола и формальдегида отсасываются. Раздробленный материал подается в молотковую дробилку 13. Тонкоизмель-ченный пресспорошок воздухом захватывается в циклон 14. Воздух, выходящий из циклона 14, идет в рукавный фильтр 15. а измельченный прессмате-риал самотеком поступает в бункер-дозатор 16 и далее в барабанный смеситель 17 для стандартизации полученного порошка. В смесителе порошок перемешивается в течение 20—30 мин, после чего автоматом 18 расфасовывается в тару. [c.60]

Смолу вручную вносят на зубчатую дробилку / через ковшевой элеватор 2 она попадает в бункер 3, из которого самотеком поступает на мельницу тонкого помола 4. Из мельницы смола поступает в бункер 5, а из него через автоматические весы 6 в смеситель 7 (лопастной мешатель или шаровую мельницу). Древесная мука пневмотранспортом подается в бункер 8, из которого самотеком через автоматические весы 9 поступает в смеситель 7, куда вручную вносят краситель, уротропин и другие составные части. Воздух из бункеров удаляется через фильтры 10, а оседающая в них древесная мука возвращается в бункер 8. Из смесителя 7 порошок через бункер 12 подается на вальцы 13. Листы массы с вальцов переносят на конвейер 15, где они охлаждаются. Охла- [c.436]

В первом фильтре, на котором производится отделение гидролизной кислоты, на фильтрующую поверхность наносят намывной слой из бумажной массы или древесной муки толщиной 40—50 мм. Во время фильтрования намытый слой постепенно снимается ножом вместе с осадком через 14—16 час. намывается новый слой. [c.173]

В аппаратах этого типа фильтрующей средой слулшт слой вспомогательного фильтрующего вещества (диатолит или древесная мука), предварительно нафильтровываемого на рабочую поверхность барабана, В настоящее время получают распространение безъячейковые фильтры. В барабане безъячейкового фильтра фильтрующую поверхность образует однородная по всей поверхности перфорированная цилиндрическая стенка, отверстия которой проходят во внутреннюю полость барабана, сообщающуюся с вакуумом. [c.84]

Объемные фильтры имеют толстостенную фильтрующую перегородку (до 25 мм) и удерживают загрязняющие примеси не тоЛЬко на своей поверхности, и в толще фильтрующего материала. Фильтрующими материалами объемных фильтров являются толстый картон, минеральная вата, войлок, древесная мука, целлюлозная масса, хлопчатобумажная пряжа, металлокерамика, пластмасса и др. Сюда же относят фильтрующие пакеты, выполненные из большого количества слоев поверхностных фильтрующих материалов (бумаги, ткани, металлических сеток и др.). Объемные фильтры могут удерживать частицьс загрязнений различных размеров, что обусловлено на,яичием в фильтрующей перегородке множества поровых каналов, размеры и проходные сечения которых произвольны. Кроме того, сильно развитая внутренняя поверхность пористой структуры объемных фильтров обуслоа/пгвает высокую адсорбционную активность к продуктам загрязнения. Одним из недостатков объемных фильтров с фильтрую- [c.146]

В связи с этим и были исследованы фильтры для дизелей 84 13/14. 64 13/14 и 84 12/12 с фильтрующими элементами из древесной муки и различных видов фильтровальнш бумаги, сложенных в эле-меет в виде звездочки (табл. 26). [c.161]

I и 2 — лементы соответственно нз бумаги БФДТ и древесной муки - в системе питания дизеля о - на лабо -раторной установке с вибрационным устройством. нмнтитующнм вибрацию фильтра на двигателе [c.163]

Самую низкую эффективность работы из испытанных фильтров имел ФТО с элементом из древесной муки, который задержал всего 30 % абразивных частиц по массе от количества, введеи ного в топливо. Это oбy лoв кнo тем, что, в отличие от элементов из фильтровальной бумаги, в элементе из древесной муки размеры поровых каналов существенно больще. Поэтому происходит вымывание ранее удержанных частиц и их скоплений. [c.169]

Перед эксплуатационными испытаниями исследовали ФТО дизеля 84 13/14 с фильтрующими элемеетами из древесной муки и [c.171]

Таким образом, основным фактором. определ5Жхиим эффективность работы ФТО с элементами ю бумаги типа БТ. являегся образование осадка на фильтрующей перегородке элемента. Эффективность работы ФТО удовлетворительно характеризуется интегральной тшкостью отсева ФТО в системе питания дизеля. Применение бумажных элементов ФТО с 6 = 15 мкм вместо элементов из древесной муки снижает интенсив- [c.181]

Суспензию фильтруют на дисковых, барабанных фильтрах, фильтр-прессах. Лучшими аппаратами являются барабанные вакуумные фильтры с микросъемом фильтрующей присадки (перлит, диатомит, древесная мука и др.). Фильтрат подвергают тщательному контрольному фильтрованию, сгущают до содержания сухих веществ 86—88 %, фильтруют через плотное капроновое сито (№ 67), охлаждают до 47 °С. [c.133]

Кавамура, и Хигучи [77] приготовляли природный буковый лигнин следующим образом. Буковая древесная мука, просеянная через сито менее чем со 100 меш и предварительно экстрагированная холодной водой с эфиром, исчерпывающе экстрагировалась 95%-ным этанолом в течение 20 дней. Затем алкогольный экстракт концентрировался под вакуумом в присутствии карбоната кальция. Последние следы алкоголя отгонялись после прибавления дистиллированной воды. Остающийся осадок тщательно промывался водой и растирался с эфиром, что делало его твердым и порошкообразным. Полученный материал фильтровали, промывали и высушивали в эксикаторе. [c.81]

Метод Вильштеттера с пересыщенной соляной кислотой (см. Брауне, 1952, стр. 50) был модифицирован Хачихама и йодаи [53] следующим образом. Предварительно экстрагированная древесная мука в количестве 230 г была суспендирована в 2,2 л соляной кислоты (Уд. в.— 1,215—1,225), ц смесь встряхивалась 2,5 ч при комнатной температуре. Затем к массе прибавили 1 л ледяной воды и оставили стоять на ночь. После этого лигнин фильтровался, промывался водой, отпрессовывался (по возможности досуха), суспендировался (в 6 л 5%-ной серной кислоты), нагревался с обратным холодильником 5—б ч, вновь фильтровался, тщательно промывался водой и высушивался при комнатной температуре. [c.108]

Получены данные по работе фильтров из технического пенополивинилформаля чистого и с наполнителем — древесной мукой, пористого [c.273]

Для получения нативного раствора из труднофильтруемых культуральных жидкостей после коагуляции применяют вакуум-барабанный фильтр с намывным слоем — аппарат полунепрерывного действия Перед работой на фильтрующую поверхность барабана намывают дренажный слой наполнителя В качестве наполнителя используют суспензию порошков целлюлозы, перлита, древесной муки Особенность работы такого фильтра (в отличие от вакуум-барабанного) состоит в том, что нож, предназначенный для съема осадка с барабана, имеет специальную микрометрическую подачу С каждым оборотом барабана нож подается к центру, срезая нафильтрованный осадок вместе с тонким слоем дренажа, обновл51я таким образом фильтрующую поверхность, поэтому скорость фильтрации не снижается На рис 108 представлена схема аппаратурного оформления процесса фильтрации культу- [c.335]

Вакуум-фильтры с намывным слоем. На крупных заводах пигментной двуокиси титана (с регенерацией гидролизной кислоты) для фильтрации метатитановой кислоты применяются барабанные вакуум-фильтры о намывньш слоем. В качестве намьгвного слоя используется облагороженный диатомит и древесная мука. Барабанные вакуум-фильтры с намывным слоем предназначаются для фильтрации коллоидальных и липких веществ, быстро забивающих поры ткани, а также сильно разбавленных суспензий, содержащих небольшое количество взвесей и не образующих слоя осадка, толщина которого была бы достаточна для нормальной работы фильтра непрерывного действия [c.327]

В последние годы в результате интенсивных исследований разработаны и внедрены в практику эффективные присадки к моторным маслам. Однако система смазки поршневых двигателей внутреннего сгорания не подверглась суш ественным изменениям. Между тем применение смазочных масел с высоким содержанием присадок, которые, как правило, являются поверхностноактивными веш ёствами (ПАВ), настоятельно требует пересмотра некоторых узлов двигателя. Это в первую очередь относится к фильтру тонкой очистки (ф. т. о.) масла. Выпускаемые в настояш ее время отечественные ф. т. о. типа Реготмас и ДАСФО-ЭФА из картона и ф. т. о. из древесной муки на пуль-вербакелитовой связке, как показывает опыт, являются энергичными адсорбентами с высокоразвитой поверхностью, способными в больших количествах извлекать из масла и удерживать присадки в процессе работы двигателя. Если фильтры указанных типов были незаменимыми при работе двигателя на маслах без присадок, так как, помимо механических примесей, удаляли из масел нежелательные продукты окисления, также обладающие известной поверхностной активностью, то при применении масел с поверхностно-активными присадками их присутствие даже вредно. Поэтому в настоящее время одной из серьезных задач является создание не активных по отношению к присадкам ф. т. о. масла. [c.265]

Из табл. 1 следует, что 1) при начальной концентрации присадки СБ-3 в масле АС-6, равной 10% и температуре опыта 88 °С адсорбция присадки на 1 г фильтрующего материала составляет 0,673 для ф. т. о. типа Р-1 ( Реготмас ), 0,475 для ф. т. о. типа ДАСФО-ЭФА-1, 0,160 для ф. т. о. из древесной муки 2) общий вес фильтрующих элементов трех исследованных типов составляет 360, 560 и 1500г соответственной, следовательно, адсорбированное ими количество присадки равно 240, 272 й 246 г (или 60, 68 и 70% от начального содержания). [c.267]

Реготмас ДАСФО-ЭФА фильтр из древесной муки [c.267]

Температура в реакторе в течение всего процесса поддерживается при помощи внешнего охлаждения около 30—40°. При нейтрализации продукта реакции щелочью выпадает смола в виде аморфного порошка, который постепенно принимает бледнорозовую окраску. Полученный аморфный порошок вместе с жидкой фазой пepeнo иt я иа вакуум-нутч-фильтр, отделяется от жидкости и промывается водой до удаления хлористого натрия. Для контроля применяется проба промывных вод на хлор-ион с азотнокислым серебром. Промытый аморфный порошок сушится в вакуум-сушилке при 70—80° в течение 8—10 час., пока влажность порошка будет не выше 4%. После этого порошок измельчается на шаровой мельнице, просеивается через сито в 900 отверстий на 1 и прессуется. Прессовочный порошок с наполнителем приготовляется по описанному выше способу, но напожитель (древесная мука, маршалит и т. д.) смешивается с продуктом реакции перед нейтрализацией последнего с щелочью. При нейтрализации продукт конденсации высаживается иа наполнитель. Полученный прессовочный материал сушится и. подвергается горячей прессовке. Прессование порошков из чистых смол и композиций с наполнителями производят при 165—185°, уд. давлении 250—400 кг/сл выдержка изделия под давлением составляет 1 мин. на 1 мм толщины изделия. [c.250]

Раствор из аппарата разложения подается на непрерывное восстановление 17, откуда направляется в сгуститель непрерывного действия 21 для отделения шлама. Коагулянт добавляют из мешалки 19 в сгуститель через скиповый питатель 20. Сгущенный шлам репульпируется и отделяется от раствора на барабанном вакуум-фильтре 24 с намывным слоем из древесной муки. Раствор от промывки шлама направляется на выщелачивание плава в аппарат разложения, а шлам, сбрасываемый с фильтра, репульпируется в мешалке 27 и перекачивается на станцию нейтрализации. Осветленный раствор из сгустителя 21 непрерывно поступает на вакуум-кристаллизационную установку 30. Раствор после кристаллизации железного купороса подвергается сгущению в сгустителе непрерывного действия 32. Оттуда осветленный раствор поступает в приемный бак 34 и направляется затем на контрольную фильтрацию на фильтр 36. В приемный бак 34 непрерывно добавляется древесная мука. Сгущенная пульпа железного купороса поступает на центрифугу непрерывного действия с пульсирующей выгрузкой осадка 33. Из центрифуги железный купорос транспортируется на склад. Чистый раствор из сборника 37 направляется на вакуум-выпарку в аппараты непрерывного действия 39. Из сборника 40 упаренный раствор перекачивается в аппарат для гидролиза 55. В него добавляются из мерника 45 зародыши, приготовленные в аппарате 44 из раствора сернокислого титана, или из мерника 54 рутилизирующие зародыши, приготовленные из четыреххлористого титана в аппарате 53. [c.187]

Суспензия метатитановой кислоты перекачивается на барабанный вакуум-фильтр 59, с намывным слоем из древесной муки, на котором отделяется гидролизная кислота. Метатитановая кислота подвергается затем промывке репульпацией с фильтрацией на барабанных вакуум-фильтрах 60 со шнуровым съемом осадка. В баке 63 производится отбелка метатитановой кислоты, после чего следует промывка на барабанных вакуум-фильтрах 60. Затем в баке 67 метатитановая кислота смешивается с K2SO4 или ZnO, фильтруется снова на барабанном вакуум-фильтре 60, с которого сбрасывается на транспортер и поступает в прокалочную трубчатую печь 74. Газы, выходящие из печи, проходят через скруббер 72 и выбрасываются в атмосферу. Двуокись титана после печи 74 охлаждается в холодильном барабане, размалывается на роликовой мельнице с встроенным сепаратором, упаковывается в тару при [c.187]

Вначале в реактор загружают анилин, затем при перемешивании и охлаждении водой, которая подается в рубашку и внутрь аппарата, приливают соляную кислоту. Смесь снова тщательно перемешивают и медленно добавляют формалин. Температуру смеси в течение — 1 час поддерживают в пределах 30—40° С посредством пуска в рубашку воды. Полученный раствор переводят в смеситель, в который загружают наполнитель (древесную муку). После перемешивания с наполнителем в смеситель добавлягот 25%-ный раствор едкого натра для нейтрализации соляной кислоты. При нейтрализации выпадает аморфный порошок, постепенно приобретающий розовую окраску, который отфильтровывают на нутч-фильтре и промывают водой для удаления хлористого натрия и следов кислоты. [c.281]

chem21.info

Фильтровальный элемент для очистки воздуха от мучной пыли в линиях подачи муки к тестоприготовительному агрегату

Изобретение относится к фильтровальным элементам для очистки воздуха от мучной пыли и может быть использовано для очистки технологических газов и промышленного воздуха на предприятиях хлебопекарной промышленности в линиях подачи муки к тестоприготовительному агрегату. В фильтровальном элементе для очистки воздуха от мучной пыли в линиях подачи муки к тестоприготовительному агрегату основным материалом является фильтровальная ткань, выполненная саржевым переплетением из основных и уточных нитей. Ткань изготовлена из полиамидных комплексных нитей линейной плотностью 93,5 текс (г/км), обеспечивающих гладкую поверхность. В структуру ткани вдоль основы вводятся токопроводящие нити в количестве 1,5-2,0%. Поверхностная плотность ткани составляет 400±40 г/м2, толщина - не более 950 мкм, воздухонепроницаемость - 260±40 дм3/м3·с, а уровень удельного сопротивления - не более 104-105 Ом. Использование фильтровального элемента с заявляемой фильтровальной тканью улучшает качество фильтрования, уменьшает уровень удельного электросопротивления. 1 табл.

Изобретение относится к фильтровальным элементам для очистки воздуха от мучной пыли и может быть использовано для очистки промышленного воздуха на предприятиях хлебопекарной промышленности от мучной пыли в линиях подачи муки к тестоприготовительному агрегату.

Фильтровальные элементы широко применяют на предприятиях пищевой, в том числе хлебопекарной промышленности. Повышающиеся требования улучшения экологической безопасности производства и, как следствие, улучшение качества очистки воздуха от мучной пыли приводит к тому, что на хлебопекарных предприятиях вводятся системы контроля текущего состояния фильтровальных элементов. Это предъявляет к их качеству и к основным материалам фильтровального элемента достаточно жесткие требования.

Основным материалом фильтровального элемента являются фильтровальные ткани, поэтому в качестве основных аналогов рассматриваются патенты, в которых заявляются фильтровальные ткани.

Так, известна фильтровальная ткань, выполненная саржевым переплетением из основных термостойких комплексных нитей и уточных термостойких нитей (ав. свид. 629255, кл. D03D 15/00, 1978 г.).

Данная ткань предназначена для фильтрации газов, однако имеет недостаточную воздухопроницаемость для очистки промышленного воздуха от мучной пыли, которая достигает 190-200 л/м2·с.

Наиболее близким аналогом является фильтровальная ткань, выполненная, как и предложенная ткань, саржевым переплетением из основных и уточных нитей, представляющих собой крученую полиэфирную пряжу одинаковой линейной плотности, и имеющая воздухопроницаемость 265-300 дм3/м2·с (Технические условия ТУ 17 УССР 24-6-91 "Ткани полиэфирные фильтровальные").

Однако данная ткань не обеспечивает тонкой очистки технологических газов и промышленного воздуха, кроме того, эта ткань имеет высокий уровень удельного электросопротивления, она ограниченно используется в пищевой промышленности.

Технический результат, достигаемый в заявленном фильтровальном элементе, основным материалом которого является фильтровальная ткань, - повышение степени очистки промышленного воздуха на предприятиях хлебопекарной промышленности от мучной пыли при уменьшении воздухопроницаемости, а также снижение уровня ее удельного электросопротивления при применении в линиях подачи муки к тестоприготовительному агрегату.

Для достижения данного технического результата основным материалом фильтровального элемента для очистки воздуха от мучной пыли в линиях подачи муки к тестоприготовительному агрегату является фильтровальная ткань, выполненная саржевым переплетением из основных и уточных нитей, изготовленная из полиамидных комплексных нитей линейной плотностью 93,5 текс (г/км), обеспечивающих гладкую поверхность, в структуру которой вдоль основы вводятся токопроводящие нити в количестве 1,5-2,0% - для снижения уровня удельного электросопротивления ткани, при этом поверхностная плотность ткани составляет 400±40 г/м2, толщина - не более 950 мкм, воздухопроницаемость - 260±40 дм3/м2·с, а уровень удельного сопротивления - не более 104-105 Ом.

Установлено, что на степень очистки воздуха большое влияние оказывает структура ткани, размер и форма ее пор. Заявляемая ткань изготовлена из полиамидных комплексных нитей линейной плотностью 93,5 текс (г/км). Применение указанных нитей в сочетании с саржевым переплетением обеспечивает гладкую поверхность ткани, в результате чего частицы пыли, например - мучной, при работе фильтровального элемента задерживаются на ней в меньшей степени. Наряду с этим поверхность ткани из полиамидных комплексных нитей обладает антиадгезионными свойствами и обеспечивает легкость и полноту снятия осадка со всей поверхности, а также быструю ее очистку.

Из литературных источников известно, что использование некоторых синтетических и натуральных нитей, а также их сочетание при изготовлении фильтровальных тканей приводит к ее электризуемости и накоплению на поверхности зарядов статического электричества, что вызывает ряд негативных явлений при работе фильтровального элемента в процессе фильтрования, и возможность возгорания пыли и самой ткани. Согласно «Инструкции по обеспечению соответствия требованиям электростатической искробезопасности оборудования предприятий по хранению и переработке зерна», утвержденной ЛО «Росхлебопродукт» от 5.12.1995 г. поверхности оборудования, в том числе фильтров, считаются заземленными, если значение удельного поверхностного эклектического сопротивления не превышает 107 Ом. Для снижения электризуемости заявляемой ткани в структуру ткани введены токопроводящие нити, таким образом, чтобы пористость ткани, определяющая ее воздухонепроницаемость, не была нарушена. Содержание токопроводящих нитей в ткани составляет 1,5-2%, при этом уровень ее поверхностного электросопротивления определен в пределах 104-103 Ом, что ниже нормативов для фильтровальных элементов, используемых в хлебопекарной промышленности.

Воздухопроницаемость заявляемой ткани составляет 260±40 дм3/м2с, а поверхностная плотность 400±40 г/м2.

Введение в структуру ткани токопроводящих нитей не оказывает влияния на снижение ее воздухопроницаемости. Фильтрованные элементы с использованием ткани из полиамидных комплексных нитей могут применяться на предприятиях хлебопекарной промышленности в линиях подачи муки к тестоприготовительному агрегату, обеспечивая соблюдение санитарных норм на пылевые выбросы аспирационных систем, а также строительной индустрии, в химической промышленности. С целью определения эффективности пылеулавливания проводились испытания образцов тканей - по прототипу и заявляемому изобретению.

Процесс фильтрования производился с использованием заявляемого фильтровального элемента с использованием в качестве основного материала фильтровальной ткани от мучной пыли со средним медианным диаметром частиц 150 мкм, соответствующим минимальному размеру задерживаемых частиц остаточной запыленности, при избыточном давлении 0,5 атм. Эффективность пылеулавливания определялась на стенде, состоящем из тарельчатого пылепитателя, приборов для напыления и определения характеристик пыли, фильтрующего элемента с использованием в качестве основного материала заявляемой фильтровальной ткани, контрольного фильтра АФА, электроаспиратора и приборов контроля.

При испытании образцов напыление осуществлялось до Р=0,5 ати с удельной газовой нагрузкой при фильтровании q=1,52 м3/м2 мин, при запыленности до 1 г/м3.

Массовая концентрация на входе и выходе определялась как расчетным способом по отношению массы пыли на исследуемом образце к количеству воздуха, пропущенного через образец, так и с помощью лазерного устройства прибора.

Результаты лабораторных исследований эффективности пылеулавливания представлены в таблице.

Также результаты уровня улавливания мучной пыли фильтровального элемента из заявляемой фильтровальной ткани сравнивались с результатами улавливания мучной пыли фильтровального элемента с фильтровальной тканью по прототипу.

Результаты исследований фильтровального элемента с заявляемой фильтровальной тканью и фильтра с тканью по прототипу представлены в таблице.

| №. п/п | Начальная концентрация, мг/м3 | Выходная концентрация, мг/м3 | Эффективность, % | Уровень удельного поверхностного электросопротивления, Ом | ||||

| Фильтровальная ткань из полиамидных комплексных нитей | ||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | |||

| 1 | 804 | 6,1 | 6,1 | 6,3 | 99,2 | 99,2 | 99,2 | 105 |

| 2 | 938 | 6,4 | 6,5 | 6,5 | 99,3 | 99,3 | 99,3 | 104 |

| 3 | 1010 | 6,9 | 7,2 | 7,1 | 99,3 | 99,3 | 99,3 | 104 |

| Фильтровальная ткань по прототипу | ||||||||

| 4 | 804 | 7,8 | 7,8 | 7,8 | 99,0 | 99,0 | 99,0 | 1011 |

| 5 | 938 | 7,8 | 7,8 | 7,8 | 99,2 | 99,1 | 99,1 | 1011 |

| 6 | 1010 | 7,9 | 7,9 | 7,9 | 99,0 | 99,0 | 99,1 | 1011 |

Из данных таблицы видно, что использование фильтровального элемента с фильтровальной тканью из полиамидных нитей в линиях подачи муки к тестоприготовительному агрегату по сравнению с прототипом улучшает качество фильтрования, уменьшает уровень удельного электросопротивления.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- заявленное изобретение может быть использовано в хлебопекарной промышленности в линиях подачи муки к тестоприготовительному агрегату,

- заявленное изобретение может также использоваться в строительной, химической и других отраслях промышленности, использующих фильтрующие элементы и фильтровальные ткани в процессах очистки промышленных газов и воздушных смесей,

- использование фильтровального элемента с заявляемой фильтровальной тканью из полиамидных нитей в линиях подачи муки к тестоприготовительному агрегату по сравнению с прототипом улучшает качество фильтрования,

- использование фильтровального элемента с заявляемой фильтровальной тканью из полиамидных нитей в линиях подачи муки к тестоприготовительному агрегату по сравнению с прототипом уменьшает уровень удельного электросопротивления.

Фильтровальный элемент для очистки воздуха от мучной пыли в линиях подачи муки к тестоприготовительному агрегату, основным материалом которого является фильтровальная ткань, выполненная саржевым переплетением из основных и уточных нитей, изготовленная из полиамидных комплексных нитей линейной плотностью 93,5 текс (г/км), обеспечивающих гладкую поверхность, в структуру которой вдоль основы вводятся токопроводящие нити в количестве 1,5-2,0% - для снижения уровня удельного электросопротивления ткани, при этом поверхностная плотность ткани составляет 400±40 г/м2, толщина - не более 950 мкм, воздухопроницаемость - 260±40 дм3/м2·с, а уровень удельного сопротивления - не более 104-105 Ом.

www.findpatent.ru

Фильтрующий материал для очистки сточных вод

1 ц 566609--СПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Саюэ Советских

Социалистических

Республик б ф":ф, ", 1ьс, ф

"ь / ь

/ (51) М. Кл.2 В 01Р 39/02 (61) Дополнительное к авт. свид-ву (22) Заявлено 23.03.76 (21) 2336743/26 с присоединением заявки № (23) Приоритет

Опубликовано 30.07.77. Бюллетень № 28

Дата опубликования описания 25.08.77

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.187.121 (088.8) (72) Авторы изобретения

И. М. Лейчкис, Д. С. Петренко, А. И. Минин и Ю. В. Гутин (71) Заявитель (54) ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД

Изобретение относится к фильтрующим материалам, применяемым для очистки сточных вод от твердых примесей.

Известны материалы, применяемые для фильтрации сточных вод, например активированный уголь, кизельгур (1).

Однако применение таких материалов не позволяет произвести очистку ртутьсодержащих сточных вод до санитарной нормы.

Известно также применение в намывных фильтрах для очистки природных вод в качестве вспомогательного вещества перлита или древесной муки (2). Эти материалы служат для фильтрования примесей, не содержащих ртути. В применении же их к ртутьсодержащим осадкам санитарная норма очистки воды не достигается.

Целью изобретения является одновременная очистка сточных вод от твердых примесей и ртути до санитарных норм.

Это достигается тем, что фильтрующий материал на основе перлита дополнительно содержит древесную муку при следующем содержании компонентов, вес. /о ..

Перлит 50 — 90

Древесная мука 10 — 50

Фильтрующий материал из перлита и древесной муки обладает свойством селективно удерживать ртуть и ее соединения. Осадок, образуемый этим материалом, состоит из смеси порошкообразных (перлит) и волокнистых (древесная мука) частиц, что придает ему высокую задерживающую способность в отношении примесей ртути.

Пример. На барабанный вакуум-фильтр поверхностью 0,25 м2 с фильтрующей перегородкой из бельтинга наносят фильтрующий слой (предварительный слой) вспомогательного вещества, в качестве которого используют перлит, древесную муку и их смесь. Первоначальная толщина слоя составляет 50 мм.

Предварительный слой вспомогательного веI5 щества наносят в результате фильтрования суспензии, твердой фазой которой является наносимое вспомогательное вещество, а дисперсионной средой — очищенная сточная вода или техническая вода.

2р После нанесения слоя вспомогательного вещества приступают к фильтрованию сточной воды. В процессе фильтрования ножевое устройство фильтра перемещается с постоянной подачей 0,1 мм/об, срезая в процессе пере25 мещения наружные слои осадка.

Вакуум при фильтровании составляет 0,4ат.

При фильтровании ртутьсодержащей сточной воды в течение 40 суток получены следующие результаты (табл. 1).

566609

Т аб лица 1

Процент ртути и ее соединений в механических примесях, масс, Во сколько раз уменьшилось содержание ртути в твердой фазе в результате фильтрования

Вспомогательное вещество Состав, после фильтрования до фильтрования

4,55

0,091

0,02

26,3

0,17

0,006 мука

0,167

27,9

0,006 мука

0,003

0,067

22,4 мука

0,00134

0,00835

0,033

24,6 мука

0,036

4,31 мука

0,00556

0,0077

0,040

0,063

0,0085

0,0412

11,3

1,11

1,03 мука мука

Таблица 2

Вспомогательные вещества

Среднее содержание ртути в твердой фазе сточной воды, мг/л

Средняя скорость ф илътрования л/м ч

Механические свойства

Древесная мука, масс. ОЬ

Перл ит до фильтро- после фильваиия трования

Наблюдается растрескивание осадка

Осадок иесжимаем

0,2

200

100

0,016

Незначительное растрескивание осадка

Осадок ие растрескивается

Осадок практически несжи маем

180

0,2

90

0,003

170

0,2

75

То же

0,001

То же

140

Осадок незначительно иесжи маем

0,2

0,001

120

Осадок заметно сжимаем

Осадок сильно сжимаем

0,2

0,2

100

0,009

0,02

100

Результаты фильтрования при использовании различных вспомогательных веществ (опытная установка) представлены в табл. 2.

Осадок, получаемый при фильтровании с применением предлагаемого материала вспомогательных веществ, является практически несжимаемым и не растрескивается. Вследствие этого удается получить скорость процесса, равную 140 — 180 л/м ч (достаточно высокую для подобных случаев).

При использовании описываемого материала содержание ртути в твердой фазе после фильтрования составляло вместо 0,033—

0,167, всего лишь 0,00134 — 0,006%, Таким образом, помимо удержания твердой фазы, маПерлит

Перлит

Древесная

Перлит

Древесная

Перли т

Древесная

Перлит

Древесная

Перлит

Древесн

Перл ит

Древесная

Древесная

Песок

67

ЗЗ

90 териал избирательно удерживает и саму ртуть. При этом важную роль играет соотношение компонентов материала. В диапазоне соотношений перлит 50 — 90%, древесная му5 ка 10 — 50% это свойство проявляется наиболее значительно, что подтверждается данными табл. 1.

Из табл. 2 видно, что с точки зрения меха10 нических свойств фильтрующего материала наиболее оптимательным является соотношение перлит 75%, древесная мука 25%. При этом соотношении достигается скорость фильтрования 170 л/м ч, осадок является практи15 чески несжимаемым и не растрескивается, 566G09

Составитель Л. Эйдельман

Техред М. Семенов

)

Редактор Т. Пилипенко

Заказ 1884/3 Изд. М 645 Тираж 947 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Использование изобретения позволит очищать сточные воды от ртути, что улучшит санитарное состояние водных бассейнов.

Формула изобретения

Фильтрующий материал для очистки сточных вод от твердых примесей на основе перлита, отличающийся тем, что, с целью одновременной очистки сточных вод от твердых примесей и ртути, он дополнительно содержит древесную муку при следующем соотношении компонентов, вес. :

Перлит 50 — 90

Древесная мука 10 — 50

5 Источники информации, принятые во внимание при экспертизе

1. Патент США Хо 376570, кл. 210 — 16, опубл. 23.10.73.

2. Клячко В. А. и Апельцин И. Э. Очистка

1о природных вод. М., 1971, с. 267.

www.findpatent.ru

Мука древесная как вспомогательное вещество

В качестве вспомогательных веществ применяется большое число разнообразных материалов, к которым, в частности, относятся диатомит, перлит, асбест, целлюлоза, древесная мука, древесный уголь, силикагель, гипс, летучая зола, а также смеси этих материалов, например диатомита с перлитом, диатомита с асбестом. [c.338]Для очистки на барабанном вакуум-фильтре сточных вод, содержащих ртуть, рекомендовано смешанное вспомогательное вещество, содержащее перлит и древесную муку в соотношении 3 1 [369]. [c.348]

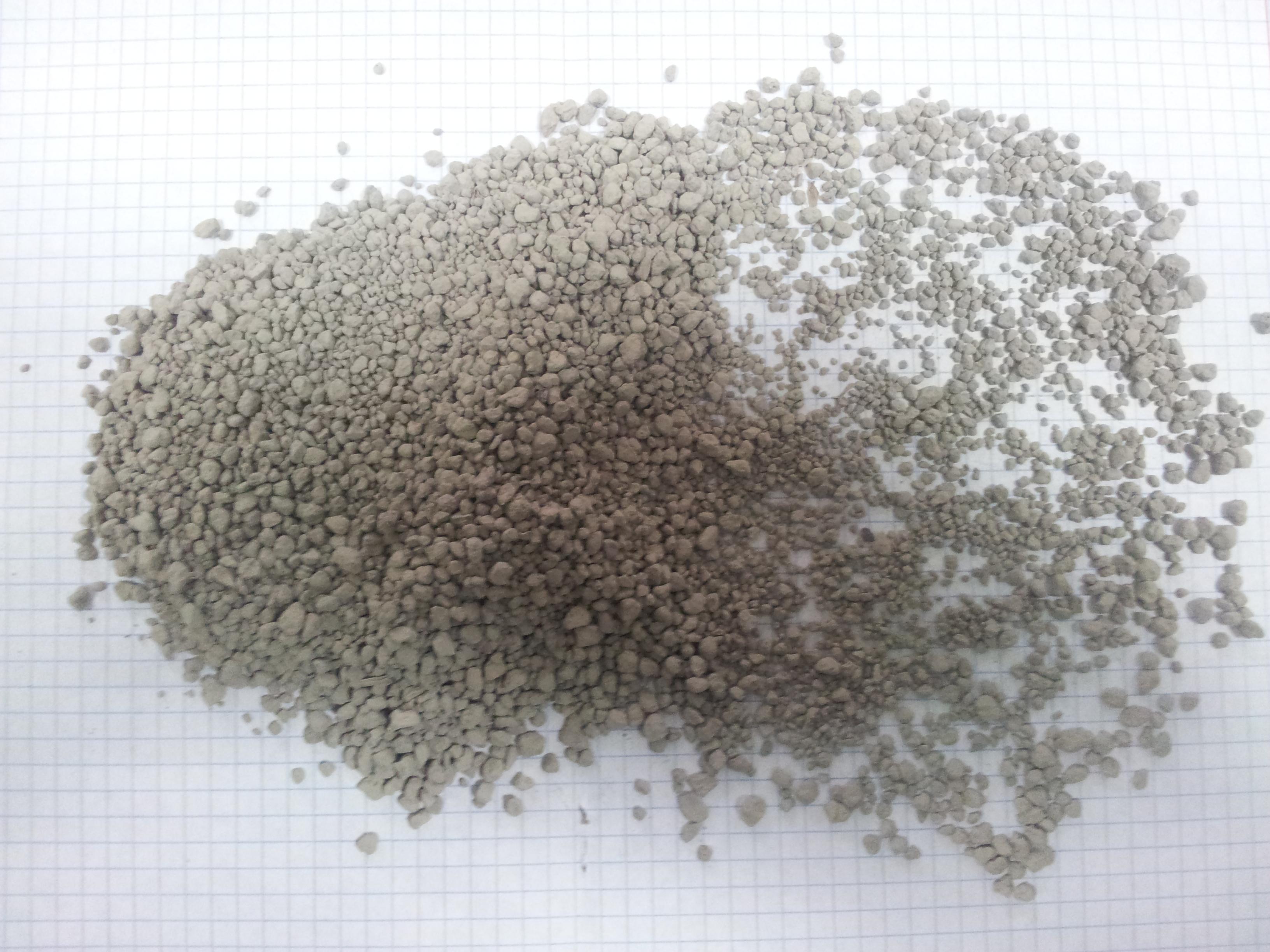

Древесная мука [370]. Это вспомогательное вещество, применяемое также в большом количестве как наполнитель для пластмасс, целесообразно использовать в тех случаях, когда твердые частицы, отделяемые от исходной суспензии, представляют собой ценный продукт, который можно подвергать обжигу. Для примера следует указать на производство двуокиси титана, образующейся при обжиге смеси древесной муки и частиц метатитановой кислоты эта смесь получается в виде фильтровального осадка после разделения соответствующей суспензии со слоем вспомогательного вещества. [c.348]Древесный уголь используется не только в активированной форме для обесцвечивания и адсорбции растворимых примесей, но и в неактивированной форме в качестве вспомогательного вещества. Древесный уголь применяется, в частности, для разделения суспензий с химически агрессивной жидкой фазой (сильные кислоты и щелочи). Подобно древесной муке, он используется, когда задержанные им твердые частицы суспензии можно подвергать об- [c.348]

Исследованы [370] фильтрационные свойства диатомита, древесной муки, силикагеля, летучей золы, сульфоугля (размер частиц 0,2—0,75 мм) с использованием суспензий гидроокисей алюминия и железа, которые разделялись на лабораторном фильтре типа воронки. Начальная толщина слоя вспомогательного вещества на фильтре составляла 60 мм при проведении серии опытов внешняя часть этого слоя толщиной 10 мм по окончании каждого опыта срезалась ножом. Получены данные о коэффициенте проницаемо- [c.356]

При разделении суспензий с небольшой концентрацией тонкодисперсной твердой фазы часто применяют фильтровальные вспомогательные вещества, препятствующие прониканию твердых частиц в поры фильтровальной перегородки. В качестве вспомогательных веществ, представляющих собой тонкодисперсные или тонковолокнистые материалы, используют диатомит, перлит, асбест, целлюлозу, активированный уголь, древесную муку. [c.188]

Часто в качестве вспомогательных веществ используют отходы производства. В основном вспомогательные вещества изготавливают из диатомита, перлита, асбеста, целлюлозы, угля. Используют также древесную муку, опилки и другие отходы деревообрабатывающей промышленности, хлопковые очесы, стекловолокно, химически сшитую вискозу, порошки пластических масс (ПВХ, полистирол), вспененные пластмассы (полиуретан, полистирол), отбеливающие земли, силикагель, белую сажу, глинозем, летучую золу, сульфоуголь, каменноугольную смолу, магнезию, гипс, силикаты, сульфаты и другие соли магния и кальция кристаллы поваренной соли и других солей, графитовый, алюминиевый и ферромагнитный порошки и др. В качестве вспомогательного можно также использовать частицы того вещества от которого производят осветление. Добавление (желательно более крупных) частиц твердой фазы улучшает условия образования сводиков, т. е. способствует фильтрованию с образованием осадка. [c.174]

Древесный уголь [248] используется не только в активированной форме для обесцвечивания и адсорбции растворимых примесей, но и в неактивированной форме в качестве вспомогательного вещества. Древесный уголь применяется, в частности, для разделения суспензий с химически агрессивной жидкой фазой (сильные кислоты и щелочи). Подобно древесной муке, он используется, когда задержанные им твердые частицы суспензии можно подвергать обжигу при сгорании древесный уголь оставляет до 2% золы. Индивидуальные частицы древесного угля обладают пористостью и имеют неправильную форму они образуют осадки с большей плотностью, но с меньшей задерживающей способностью, чем диатомит. Один из сортов древесного угля содержит около 80% по весу частиц размером 20—100 мкм. [c.289]

Исследованы [262] фильтрационные свойства диатомита, древесной муки, силикагеля, летучей золы, сульфоугля (размер частиц 0,2—0,075 мм) с использованием суспензий гидроокисей алюминия и железа, которые разделялись на лабораторном фильтре типа воронки. Начальная толщина слоя вспомогательного вещества на фильтре составляла 60 мм при проведении серии опытов внешняя часть этого слоя толщиной 10 мм по окончании каждого опыта срезалась ножом. Получены данные о коэффициенте проницаемости слоя вспомогательного вещества и скорости фильтрования в зависимости от толщины слоя и концентрации суспензии, а также сведения о коэффициенте разделения, под которым понимается отношение концентраций твердых частиц в суспензии до и после фильтрования. Отмечено проникание твердых частиц в слой вспомогательного вещества на глубину нескольких миллиметров, что, возможно, объясняется несоответствием свойств ис- [c.296]

В качестве вспомогательных фильтрующих веществ используют высокопористые порошкообразные материалы — диатомит, перлит, уголь, а также волокнистые материалы — асбест, целлюлозу, древесную муку и т. д. Иногда применяют смесь двух или более различных вспомогательных веществ, например диатомита, перлита и асбеста. Размер частиц порошкообразных материалов находится в пределах 10—50 мкм. Для повышения эффективности вспомогательных веществ их классифицируют, стремясь получить фракции с возможно более равномерным распределением частиц по размерам. Эффект от применения вспомогательных веществ достигается благодаря уменьшению удельного сопротивления осадка. [c.262]

Вспомогательные вещества-, в фильтруемую суспензию добавляют асбест, стекловолокно, древесную муку, кизельгур, активный уголь. Они препятствуют сближению частиц в слизистых и плотных осадках и уменьшают их сопротивление. Коагуляторы полимерные электролиты, например полиакриламид. [c.516]

Наряду с вышеперечисленными широко распространенными, имеются и менее распространенные вспомогательные вещества. Древесная мука, применяемая в большом количестве как наполнитель для пластмасс, в ряде случаев является эффективным вспомогательным веществом. Она образует осадок, который можно сжигать. Однако древесная мука не получила в настоящее время широкого распространения как вспомогательное вещество. Для улучшения ее фильтрующих свойств предложен способ изготовления фильтрующих высокоактивных сорбентов из древесных опилок, предварительно обработанных щелочью и кислотой для получения пористой структуры поверхности, на которую наносят высокоактивные поглотительные вещества (иониты, катиониты, активированный уголь и т. д.). Древесные опилки обрабатывают 5%-ным раствором ЫаОН при температуре 80—90° С, затем отмывают конденсатом при температуре 90—95° С, снова. обрабатывают 1—2%-ным раствором серной или соляной кислоты при температуре 30—40° С и отмывают конденсатом при температуре 90— 95° С. Вводятся необходимые активные вещества, затем полученную массу перемешивают в водной среде. [c.51]

При получении хлора и каустической соды методом электролиза с использованием ртутных катодов образуются сточные воды, содержащие в качестве примесей ртуть. Целью проведенных исследований по испытанию различных сортов вспомогательных веществ, состоящих из смеси перлита и древесной муки, являлся выбор композиции указанных веществ для использования ее в качестве фильтровспомогателя на одной из стадий очистки ртутьсодержащих сточных вод. Сначала эксперименты проводились на модельной суспензии, дисперсионной средой которой была смесь глицерин — дистиллированная вода в соотношении 1 1, а твердой фазой — перлит, древесная мука, а также композиции древесная мука — перлит в соотношениях [c.172]

Получено, что с увеличением содержания древесной муки в смеси вспомогательных веществ удельное сопротивление осадка и величина Хо возрастают. На основании полученных данных был сделан вывод о том, что наиболее благоприятной смесью вспомогательных веществ является смесь перлит — древесная мука в соотношении 3 1. [c.173]

С уменьшением размера частиц вспомогательного вещества предварительно намытый слой последнего в меньшей степени подвержен растрескиванию в результате колебаний давления фильтрования [117]. Так как применяемый сорт древесной муки состоял из более грубодисперсных частиц, чем перлит, при увеличении процентного содержания ее в смеси увеличивался средний размер частиц фильтровспомогателя. При этом следовало бы ожидать увеличения способности осадка к растрескиванию. С другой стороны, добавление волокнистых вспомогательных веществ к порошкообразным способствует образованию осадков, в меньшей степени подверженных растрескиванию и малочувствительных к колебаниям давления фильтрования. Эксперименты показали, что добавление древесной муки к перлиту в количестве 15—25% по массе позволяет получать осадок, который практически не подвержен растрескиванию, в то время как осадок с меньшим содержанием древесной муки в смеси фильтровспомогателей и особенно осадок, полученный в результате намыва только одного перлита, обнаруживают в значительной мере склонность к растрескиванию. [c.174]

Очистка сточных вод от ртути при получении хлора и каустической соды методом электролиза с использованием ртутных катодов осуществлялась путем фильтрования через слой вспомогательного веществе из перлита и древесной муки в соотношении 3 1 на вакуум-фильтрах типа БН, Намывной слой составил 50 мм, подача ножа - 0,05 мм/об. [c.51]

Очень часто при фильтрации тонкодисперсных систем с размером частиц около 5 мк наблюдается закупоривание пор фильтрующего материала. Поэтому в таких случаях применяют зернистые фильтрующие материалы, проницаемые для жидкости, но задерживающие твердые частицы. В качестве таких вспомогательных веществ применяется большое число разнообразных материалов диатомит (инфузорная земля, кизельгур), перлит (вулканическое стекло), асбест, кокс, целлюлоза, древесная мука, активированный и неактивированный древесный уголь, силикагель, гипс, летучая зола, а также смеси этих материалов, например диатомита с перлитом, диатомита с асбестом. Степень дисперсности этих веществ зависит от размеров фильтруемых частиц чем тоньше эти частицы, тем мельче должны быть и зерна, составляющие фильтрующий слой. Свойства смешанных зернистых материалов определяются характеристиками составляющих их компонентов. Добавление волокнистых материалов (асбеста, целлюлозы) способствует получению более устойчивых слоев зернистого материала на фильтровальной перегородке. [c.271]

По второму режиму сточная вода после грубой очистки ох взвесей обрабатывалась более тщательно, а именно подвергалась хлорированию при температуре 50°С, а затем сульфидированию в определенных условиях, обеспечивающих формирование осадка Полученная суспензия фильтровалась через предварительно намытый на фильтрующую поверхность слой вспомогательных фильтровальных веществ, специально предназначенных для тонкой фильтрации (перлит, древесная мука, осветляющий уголь 0У" марки А). [c.18]

КИМ образом, в последнем режиме обработки сточной воды удалось добиться ее санитарной очистки от ртути на всех испытанных вспомогательных фильтровальных веществах. Предпочтение следует отдать древесной муке, как наиболее дешевому материалу. Другим ее преимуществом является то обстоятельство, что осадок подлежит сжиганию с целью регенерации ртути. [c.19]

Основными вспомогательными фильтрующими веществами являются диатомит, перлит, целлюлоза, асбест, уголь, древесная мука и др. Наиболее распространен диатомит (кизельгур) — окаменевшие остатки микроскопически малых морских растений (диатомей). Диатомиты различных месторождений отличаются по своим свойствам и по-разному используются при фильтровании. Диатомиты глубинного происхождения менее пористы, быстрее осаждаются и меньше пригодны для фильтрования [47]. Большие залежи диатомитов обнаружены на территории Армянской ССР. [c.45]

Изменение структуры осадков достигается помимо извести введением в них опилок, древесной муки, диатомита, шлака, золы, кремнезема, отходов цементных, сахарных и асбестовых заводов и других присадочных материалов. Присадочные или вспомогательные фильтрующие материалы—инертные, легко фильтрующиеся вещества, которые не изменяют заряда частиц осадка, но создают [c.49]

Вакуумные фильтры с намывным слоем. Особенность работы фильтра в том, что до начала фильтрации на рабочую поверхность наносится слой вспомогательного фильтрующего вещества, так называемый намывной слой (обычно диатомит или древесная мука). В зависимости от фильтруемого продукта и качества вспомогательного фильтрующего вещества толщина намывного слоя осадка составляет от 25 до 75 мм. Намывной слой наносят следующим образом. Суспензия материала, из которого образуется намывной слой, профильтровывается через вакуумный фильтр определенными порциями, причем фильтрация чередуется с просушкой образовавшегося слоя. При таком способе нанесения слой древесной муки получается плотным и не сжимается при дальнейшей работе. Время нанесения фильтрующего слоя от 0,5 до 2 ч. [c.220]

Выполнены [377] опыты по очистке полифторорганосилокса-новой жидкости вязкостью 500 сСт (при 20 °С) от тонкодисперсных частиц угля при концентрации их до 5% с использованием кизельгура, перлита и древесной муки. Установлено, что наиболее целесообразно применение перлита в виде слоя толщиной 3 мм, предварительно нанесенного на лавсановую ткань, так как кизельгур имеет в 3 раза большую насыпную массу, а древесная мука не задерживает частицы угля. При этом обнаружено, что при пропускании упомянутой жидкости через слой перлита сначала происходит фильтрование с постепенным закупориванием пор (частицы проникают в слой на глубину 1—1,5 мм), а затем — с образованием осадка. Это объяснено наличием в жидкости достаточно большого числа частиц угля, что благоприятствует образованию из них сводиков над входами в поры слоя вспомогательного вещества. [c.358]

Для разделения суспензий, содержащих тонкодис-персные и липкие осадки, способные быстро забивать поры фильтрующей перегородки, применяют барабанные вакуум-фильтры с предварительно нанесенным слоем вспомогательного фильтрующего вещества (диатомиты, перлиты, древесная мука, активный уголь н др.). Образующийся при Ф. через намывной слой осадок постепенно срезается ножом вместе с нек-рым количеством вспомогательного вещества. Длительность непрерывной работы аппарата без возобновления вспомогательного слоя достигает 48 час. [c.219]

Выбор типа фильтра для фильтрования суспензий, дающих заметный проскок твердой фазы в фильтрат, производится с учетом следующих способов снижения этого проскока [1—6] 1) примейение фильтров, позволяющих намывать и обновлять фильтрующую перегородку, образованную намывкой на ткань вспомогательного вещества — диатомита или древесной муки (барабанные вакуум-фильтры с намывным слоем, листовые фильтры) 2) введение в суспензию волокнистых или крупнодисперсных частиц 3) увеличение степени агрегации частиц твердой фазы с помощью коагулянтов [c.37]

В качестве вспомогательных фильтрующих веществ применяют разнообразные предварительно обработанные материалы диатомит, перлит, асбест, целлюлозу, древесную муку, древесный уголь, селикагель, бентонит, отходы производств волокнистых материалов. [c.231]

Для предотвращения проникания тонкодисперсной твердой фазы в поры фильтрующей перегородки и повышения проницаемости образующегося слоя осадка часто применяют фильтровальные вспомогательные вещества (ФВВ). В качестве ФВВ применяются различные материалы диатомит, перлит, асбест и асбестовые композиции, целлюлозы, древесная мука, опилки, синтетические материалы полистирол, поливинилхлорид, крекозит. В качестве вспомогательных могут служить и вещества, обладающие адсорбционной способностью древесный и активированный уголь, отбеливающая глина, силикагель, цеалиты и др. [c.294]

В аппаратах этого типа фильтрующей средой слулшт слой вспомогательного фильтрующего вещества (диатолит или древесная мука), предварительно нафильтровываемого на рабочую поверхность барабана, В настоящее время получают распространение безъячейковые фильтры. В барабане безъячейкового фильтра фильтрующую поверхность образует однородная по всей поверхности перфорированная цилиндрическая стенка, отверстия которой проходят во внутреннюю полость барабана, сообщающуюся с вакуумом. [c.84]

Качество разделения и производительность фильтра зависят в основном от физических свойств фильтруемой суспензии и от технологических условий процесса фильтрования. Производительность можно повысить, увеличивая крупность и однородность частиц твердой фазы путем введения электролитов в суспензию. Если суспензия плохо разделяется, рекомендуют добавлять в нее вспомогательные фильтрующие вещества (диатомит, целлюлозу, асбест, древесные уголь и муку, лигнин). При фильтровании суспензий, содержащих крупнодисперсные быстроосаждающиеся частицы твердой фазы, в фильтрах с большим приемным пространством должна быть обеспечена однородность слоя суспензии по высоте, что достигается путем интенсивного перемещивания. При разделении суспензии, твердая фаза которой является целевым продуктом, целесообразно поддерживать в ней возможно более высокую концентрацию твердых частиц. Суспензии с низкой концентрацией твердой фазы в ряде случаев следует подвергать предварительному сгущению. [c.266]

chem21.info

Получение стабилизированной цельнозерновой муки и продуктов из нее

Способ получения стабилизированной цельнозерновой муки включает получение грубой фракции и тонкой фракции дробленой или размолотой цельнозерновой пшеничной муки, подвергание полученной грубой фракции, содержащей приблизительно 50% отрубей от ее веса, а также зародыши и крахмал, измельчению или помолу для снижения крупности грубой фракции без значительного повреждения крахмала из-за трения. Затем грубую фракцию стабилизируют нагреванием для снижения ее липазной активности без значительной желатинизации крахмала. При этом сохраняют высокий уровень естественных антиоксидантов и витаминов без существенного образования акриламида во время стабилизации. После этого стабилизированную грубую фракцию или стабилизированный отрубяной компонент объединяют с тонкой фракцией, содержащей главным образом эндосперм, с получением стабилизированной цельнозерновой муки. Стабилизированная цельнозерновая мука и стабилизированный отрубяной компонент имеют длительный срок хранения и низкую степень прогоркания и могут быть использованы для получения хлебобулочных изделий, таких как печенье с желаемым уровнем увеличения в объеме при выпекании и без песчанистого вкуса при употреблении. 11 н. и 56 з.п. ф-лы, 7 ил., 28 табл., 9 пр.

Настоящее изобретение относится к способам получения цельнозерновой муки и отрубяных компонентов или ингредиентов для получения цельнозерновой муки с низкой степенью прогоркания и длительным сроком хранения. Также настоящее изобретение относится к пищевым продуктам, таким как хлебобулочные изделия, из такой стабилизированной муки и стабилизированных отрубяных компонентов.

Пищевые продукты с повышенным содержанием цельного зерна в 2005 году были рекомендованы для потребления в Диетических рекомендациях, опубликованных Министерством сельского хозяйства США, как составляющие половину потребляемого зерна, поскольку цельное зерно является хорошим источником представляющих интерес ингредиентов. Для взрослых эти нутриенты включают кальций, калий, волокна, магний и витамины A (как каротеноиды), C и E. Однако недостаточное потребление продуктов из цельного зерна объясняется главным образом определенными качествами продуктов из цельного зерна, такими как крупнозернистость, песчанистый внешний вид и текстура ингредиента цельнозерновой муки, как правило, доступного для использования. Совсем недавно на рынке появилась цельнозерновая мука с более мелкими частицами; однако эта мука в процессе технологической обработки в пищевые продукты, такие как печенье, крекеры, зерновые завтраки и другие хлебобулочные изделия, показала себя очень плохо из-за тонкого помола цельного зерна на частицы с размером менее 150 микрон, что в результате ведет к повреждению крахмала. Кроме того, мука тонкого помола очень нестабильна при хранении по сравнению с другой цельнозерновой пшеничной мукой. Предполагается, что коммерческая стабилизированная цельнозерновая пшеничная мука, содержащая такие компоненты, как отруби и зародыши, более стабильна при хранении. Однако функциональность муки, в частности для печенья, крекеров и зерновых продуктов, например, в показателях обрабатываемости и увеличения объема выпекаемых изделий, значительно хуже из-за значительной желатинизации и повреждения крахмала в муке.

Общеизвестно, что цельнозерновая пшеничная мука, содержащая отруби и зародыши, менее стабильна по сравнению с белой рафинированной мукой. Хранение цельнозерновой пшеничной муки в течение только лишь 30 дней при температуре 75ºF в результате может привести к появлению нежелательного запаха и привкуса у продуктов, полученных из цельнозерновой муки. Одновременно с появлением привкуса увеличивается количество свободных жирных кислот, коррелируемое с увеличением кислорода, присутствующего в муке, и образование окислительных компонентов прогоркания. Уменьшение размеров частиц увеличивает скорость и степень порчи компонентов зерна. Влажную и тепловую обработку, как правило, используют для инактивации ферментов, ответственных за порчу муки, хотя недавно было установлено, что она вносит свой вклад в прогоркание, вызванное окислительными процессами, измеряемыми образованием гексаналя, общеизвестного маркера, используемого для определения прогорклости, вызванной окислительными процессами в овсяной муке. Считается, что увеличение прогоркания, вызванного окислительными процессами, происходит из-за разрушения клеточных структур, стабилизирующих липиды, или из-за инактивации неустойчивых к нагреванию антиоксидантов.

Прогоркание зерновых продуктов может происходить из-за гидролитических (ферментативных) или окислительных реакций деградации или в результате того и другого. Часто гидролиз ведет к дальнейшему прогорканию продуктов, вызванному окислительными процессами. Природа наделила семена множеством защитных механизмов от прогоркания или порчи, позволяющих семенам пережить периоды с неблагоприятными условиями до момента попадания в подходящую среду для начала развития и роста. Прогоркание маловероятно, когда липидные материалы, например масло семян, не вступают в реакцию с реагентами или катализаторами, такими как воздух и ферменты. Одним из таких защитных механизмов семян зерновых является хранение липидов и ферментов изолированно, таким образом, что они не могут взаимодействовать.

Помол зерен зерновых включает разрушение отдельных частей, оболочек, зародыша и эндосперма, таким образом липиды и ферментные компоненты зерна начинают взаимодействовать, приводя к значительному увеличению степени прогоркания. Увеличение степени помола для снижения песчанистости является причиной того, что увеличивается площадь поверхности отрубяных частиц, снижается природная инкапсулированность липидов и увеличивается взаимодействие между липидными и ферментными компонентами, следовательно, увеличивается степень прогоркания.

Таким образом, мука мелкого помола, содержащая значительные количества оболочек и зародышей, менее стабильна по сравнению с белой мукой. Длительное хранение муки высшего или первого сорта часто приводит к прогорканию. Прогоркание включает ухудшение качества, вызванное напрямую или косвенно реакциями с эндогенными липидами, что приводит к снижению качества выпекаемых из муки изделий, нежелательному вкусу или запаху и/или неприемлемым функциональным свойствам. Основной причиной прогоркания муки высшего или первого сорта является ферментативное разрушение нестабильных натуральных масел. Большое количество нестабильных натуральных масел содержится в зародышевой части зерна, используемой для получения муки высшего или первого сорта. С другой стороны, белая мука содержит мало нестабильных натуральных масел или жиров или не содержит их, поскольку она получена главным образом из эндосперма зерна и, как правило, по существу свободна от оболочек и зародышей.

Другой причиной прогоркания является более сложная проблема содержания в продуктах, полученных из муки, содержащей отруби и зародыши, ферментов, участвующих в катализированной ферментами деградации липидов. Одним из таких ферментов является липаза, которая является причиной гидролитического прогоркания в размолотых продуктах из непророщенной необрушенной пшеницы. По существу липаза находится только в компоненте оболочки. Другим ключевым разлагающим липиды ферментом является липоксигеназа (LPO), которая по существу находится в зародыше и также вызывает прогоркание. Следовательно, пшеничная мука с отрубями или пшеничная мука грубого помола в гораздо большей степени подвержена прогорканию по сравнению с белой мукой, которая содержит мало или не содержит отруби и зародыши.

В пшеничной муке высшего или первого сорта происходит катализированное ферментами разрушение липидов, что является причиной прогоркания такой муки, считается, что это происходит из-за воздействия липазы с последующим воздействием LPO. Когда липаза-фермент, по существу находящийся в оболочке зерна, активируется при помоле, он реагирует с нестабильными натуральными маслами зерна и разрушает их до свободных жирных кислот (FFA). Этот процесс может занять недели или даже месяцы. Затем LPO-фермент, по существу находящийся в зародыше, окисляет FFA в присутствии кислорода с получением летучих продуктов реакции, таких как пероксиды, которые в свою очередь окисляются до альдегидов. В отсутствие влаги окисление FFA является также очень медленным процессом, который может занимать вплоть до нескольких недель до появления заметных для определения количеств альдегидов. Однако в присутствии влаги или воды, которую в норме добавляют к пшеничной муке в больших количествах в процессе получения теста, происходит очень быстрое катализированное ферментами окисление свободных жирных кислот, что является причиной образования большого количества альдегидов по существу в течение нескольких минут.

В патентной заявке US № 2005/0136173 A1, автор Korolchuk, описывается способ получения цельнозерновой пшеничной муки ультратонкого помола и продукты из нее. Ультратонкий помол определяется как помол с размером частиц, менее или равным приблизительно 150 микрон. Способ является непрерывным способом помола зерна, включающим стадии разделения очищенной и темперированной пшеницы на тонкую фракцию, включающую главным образом эндосперм с небольшим количеством остатков оболочек и зародышей, и грубую фракцию, включающую оболочки, зародыши и небольшое количество остаточного эндосперма. Грубую фракцию размалывают на мельнице, такой как вальцовая мельница, с получением грубой фракции ультратонкого помола с размером частиц, менее или равным 150 микрон. Наконец, грубую фракцию ультратонкого помола смешивают с фракцией тонкого помола с получением цельнозерновой пшеничной муки ультратонкого помола. В способе, описанном Korolchuk, размалывают две фракции с получением фракций и цельнозерновой пшеничной муки ультратонкого помола с размером частиц, менее или равным приблизительно 150 микрон. Согласно Korolchuk мука сохраняет питательную ценность зерна пшеницы, сохраняя при этом текстуру рафинированной пшеничной муки и внешний вид, аналогичный рафинированной пшеничной муке, и, следовательно, мука может быть использована в пищевых продуктах, таких как хлебобулочные изделия и закусочные пищевые продукты, для которых, как правило, используют рафинированную пшеничную муку. Однако получение грубой фракции с очень небольшим остатком эндосперма, как правило, требует увеличения степени помола и длительности процесса размола, который может повредить крахмал и оказать негативное воздействие на обрабатываемость теста и производство выпечки. Также размол крупной фракции до размера частиц, менее или равного приблизительно 150 микрон, является причиной усиления взаимодействия между липидами и ферментами, вызывающими деградацию липидов, что в результате увеличивает проблемы, связанные с прогорканием.

В патентной заявке US № 2006/0073258 A1, автор Korolchuk, описан способ получения цельнозерновой пшеничной муки ультратонкого помола с сохранением питательной ценности зерна пшеницы, сохраняя при этом текстуру рафинированной пшеничной муки и внешний вид, аналогичный рафинированной пшеничной муке. Также описывается получение грубой фракции ультратонкого помола, которая может быть использована для замещения и обогащения рафинированной пшеничной муки. Способ, описанный Korolchuk, представляет собой получение цельнозерновой пшеничной муки ультратонкого помола с распределением размера частиц, который отвечает стандартам FDA (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов) для рафинированной пшеничной муки, не менее 98% частиц которой проходят через проволочное сито № 70 США (210 микрон). В способе, описанном Korolchuk, получают тонкую фракцию ультратонкого помола, включающую эндосперм, и грубую фракцию, включающую отруби и зародыши. Грубую фракцию размалывают в вальцовой мельнице для снижения микробной нагрузки и грубую фракцию ультратонкого помола затем смешивают с тонкой фракцией ультратонкого помола с получением цельнозерновой пшеничной муки ультратонкого помола. Согласно Korolchuk помол грубой фракции в роторной мельнице проводят до достижения частицами размера, менее или равного 500 микрон, для снижения микробной нагрузки. После просеивания любая грубая размолотая фракция с размером частиц более 500 микрон возвращается в процесс для дополнительного помола. Стабилизация отрубяного компонента или цельнозерновой муки нагреванием грубой фракции, включающей отруби и зародыши, для инактивации липазы не описывается.

В японской патентной публикации JP № 205168451 A описана пшеничная мука со средним диаметром частиц от 150 до 230 микрон и содержанием золы от 0,8 до 1,2%, мука не имеет травяного запаха пшеничных отрубей, имеет высокую питательную ценность и высокие вкусовые характеристики и может быть использована при производстве лапши и кондитерских изделий. Тепловая обработка муки для инактивации ферментов, таких как липаза и липоксигеназа, не описывается.

Применение пара или других источников тепла для инактивации ферментов, таких как липаза и липоксигеназа, в цельном зерне описано в патенте US № 4737371, автор Bookwalter, в патенте US № 5066506, автор Creighton, и в патенте US № 6616957, автор Wilhelm и др. Однако обработка цельного зерна, как правило, требует более длительного охлаждения и сушки обработанного цельного зерна для снижения содержания влаги с целью стабилизации микробиологического уровня при длительном хранении. Также тепловая обработка паром, аналогичная описанной в патенте US № 4737371, автор Bookwalter, может приводить к существенной желатинизации крахмала в зернах или по существу неэффективна для полной инактивации липазы и LPO.

В патенте US № 4737371, автор Bookwalter, описана обработка паром в течение 4-12 минут только для «значительного снижения» активности липазы, но по существу не для инактивации липазы. При проведении обработки паром в условиях, достаточных по существу для инактивации липазы и LPO, пар проникает в зерно и желатинизирует значительные количества крахмала внутри эндосперма зерна. Влага пара индуцирует желатинизацию крахмала в зерне, комбинируясь с теплом, принесенным внутрь зерна паром. Избыточная влага, проникшая в зерно в процессе пропаривания, требует проведения длительной сушки для снижения содержания влаги до уровней, приемлемых для помола.

В одном варианте воплощения изобретения, описанного в патенте US № 4737371, автор Bookwalter, описано, что в случае крупнозерновых злаков и иных легко отделяемых от зародыша, таких как кукуруза и пшеница, предпочтительно провести первый помол зерна и затем обработать паром только отделенные зародыши, таким образом, стоимость устройства и процесса можно сохранить на минимальном уровне. Следовательно, описывается повторное соединение зародыша и эндосперма. Термин «цельный», используемый Bookwalter, означает, что присутствуют оба: и эндосперм, и зародыш, хотя шелуха, пленка и отрубяные оболочки могут быть ранее удалены. Однако комбинированный продукт, хотя и называется цельнозерновым продуктом, не содержит отруби в естественных пропорциях, присутствующих в оригинальном цельном зерне.

В патенте US № 5066506, авторы Creighton и др., описана кратковременная (от 30 до 60 секунд), высокотемпературная (от 400 до 650ºF) и под высоким давлением (от 50 до 70 фунтов на квадратный дюйм) обработка цельного зерна, проводимая для инактивации ферментов, вызывающих прогоркание. Желатинизация крахмала может составлять 40% от общего крахмала зерна, что может ухудшить обрабатываемость и снизить увеличение объема выпекаемых изделий. Также использование высокой температуры и давления увеличивает продуцирование акриламида и разрушение витаминов.

В патенте US № 6616957, авторы Wilhelm и др., описано облучение инфракрасным излучением (IR) зерна пшеницы с содержанием влаги от приблизительно 15 вес.% до приблизительно 20 вес.%, необязательно пшеницу выдерживают при повышенной температуре от приблизительно 80ºC до приблизительно 110ºC в течение периода времени, составляющего вплоть до приблизительно одного часа, и проводят охлаждение обработанного зерна пшеницы, сушку и измельчение. Содержание влаги в зерне можно регулировать увлажнением или темперированием зерна перед обработкой инфракрасным излучением. Содержание влаги, условия необязательного темперирования, количество инфракрасного излучения, повышенная температура и различные периоды обработки достаточны для инактивации липазы и липоксигеназы, но недостаточны для желатинизации более приблизительно 20% крахмала зерна.

Цельнозерновая пшеничная мука с высокой степенью повреждения крахмала и/или высокой степенью желатинизации может быть приемлемой для приготовления готовых к употреблению завтраков из зерновых или других целей, когда требуется хрусткость, но не для получения теста, подвергаемого раскатыванию на пласты или нарезке или для увеличения в объеме при выпекании. Настоящее изобретение относится к способу получения стабилизированной цельнозерновой пшеничной муки с естественными пропорциями отрубей, зародышей и эндосперма, с низкой степенью повреждения крахмала в результате трения и низкой степенью желатинизации крахмала в результате тепловой и влажной обработок. Стабилизированная цельнозерновая пшеничная мука по настоящему изобретению обладает функциональными свойствами, аналогичными функциональным свойствам белой рафинированной пшеничной муки, требуемыми для получения теста и выпекания. Она может быть использована при унифицированном получении теста с высокими показателями обрабатываемости и раскатываемости для получения хлебобулочных изделий, таких как печенье, крекеры и закуски, с превосходным внешним видом и увеличением объема при выпекании и без ощущения песчанистости во рту.

Настоящее изобретение относится к стабилизированной цельнозерновой пшеничной муке и стабилизированному отрубяному компоненту, который демонстрирует неожиданно низкое поглощение карбоната натрия-воды и неожиданно длительный срок хранения с неожиданно низким содержанием свободных жирных кислот и содержанием гексаналя при хранении в течение месяца в условиях ускоренного хранения. Был достигнут высокий уровень инактивации ферментов при сохранении неожиданно высокого уровня необходимых питательных веществ, таких как антиоксиданты и витамины, которые теряются при высокотемпературной стабилизационной обработке. Кроме того, образование акриламида находится на неожиданно низком уровне при использовании условий стабилизации по настоящему изобретению.

Также настоящее изобретение относится к способу стабилизации цельного зерна пшеницы, которое отвечает стандартам идентификации для ингредиентов, указанных на этикетках товаров по FDA (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США) и по AACC (Американская Ассоциация специалистов по биохимии зерна) для идентификации ингредиента как «цельное зерно». Как указано в инструкции от 15 февраля 2006 года Управления по санитарному надзору за качеством пищевых продуктов и медикаментов США, используемый здесь термин «цельное зерно» включает зерно злаков, состоящее из цельных, размолотых, лущеных или плющеных зерен, основными компонентами которых являются крахмал эндосперма, зародыши и отруби, присутствующие в тех же относительных пропорциях, в каких они находятся в цельном зерне. Это определение близко к международному определению AACC (Американская Ассоциация специалистов по биохимии зерна) «Цельное зерно может состоять из цельной, размолотой, лущеной или плющеной зерновки, основными анатомическими компонентами которой являются крахмал эндосперма, зародыши и отруби, присутствующие в тех же относительных пропорциях, в каких они находятся в цельной зерновке», которое было принято в 1999 году и применяется и здесь. FDA отмечает, что такое зерно может включать ячмень, гречку, булгур, кукурузу, просо, рис, рожь, овес, сорго, пшеницу и дикий рис. Хотя в качестве примеров в настоящем изобретении приведены пшеница, кукуруза, рис и овес, следует понимать, что другие зерновые злаки также входят в объем настоящего изобретения. Примеры другого цельного зерна, которое может быть обработано в соответствии с различными или конкретными вариантами настоящего изобретения, включают, например, дикий рис, рожь, ячмень, гречку, булгур, просо, сорго и тому подобное.

Стабилизированный отрубяной компонент и стабилизированная цельнозерновая мука, содержащая этот компонент, такая как цельнозерновая пшеничная мука, демонстрирующая неожиданно высокие функциональные свойства выпекания печенья, полученная обработкой измельчением или помолом богатой отрубями грубой фракции, включающей отруби, зародыши и крахмал, для снижения песчанистости грубой фракции, по существу без повреждения крахмала в результате трения. Грубая фракция может быть стабилизирована нагреванием грубой фракции перед измельчением или помолом, во время измельчения или помола или после них. В вариантах воплощения настоящего изобретения стабилизация может представлять собой любую комбинацию нагревания перед измельчением или помолом, во время измельчения или помола или после них. Предпочтительно стабилизацию проводят после измельчения или помола грубой фракции. Стабилизация по существу снижает активность липазы и липоксигеназы грубой фракции без существенной желатинизации крахмала. Во время стабилизации сохраняются неожиданно высокие уровни натуральных антиоксидантов и витаминов, таких как токоферолы, тиамин и рибофлавин, с неожиданно низкими уровнями образования акриламида. Стабилизированная грубая фракция или стабилизированный отрубяной компонент может быть скомбинирован с тонкой фракцией, которая содержит главным образом эндосперм, для получения стабилизированной цельнозерновой муки, такой как стабилизированная цельнозерновая пшеничная мука. В вариантах воплощения настоящего изобретения тонкая фракция может содержать эндосперм или крахмал в количестве, по меньшей мере, приблизительно 90 вес.%, например от приблизительно 92 вес.% до приблизительно 95 вес.% по сухому веществу от веса тонкой фракции. Стабилизированная цельнозерновая мука содержит эндосперм, отруби и зародыши в таких же или по существу таких же относительных пропорциях, как и в цельном зерне, таком как цельное зерно пшеницы, зерно кукурузы, зерно риса или зерно овса.