Новая форма охлаждения хлебобулочных изделий набирает популярность в пекарнях. Охлаждение хлеба вакуумное

вакуумное охлаждение хлеба

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ

"ЗАВОД"

ОХЛАДИТЕЛЬ ХЛЕБА ПРЕДСТАВЛЯЕТ СОБОЙ УСТАНОВКУ, ПОЗВОЛЯЮЩУЮ ОХЛАДИТЬ ХЛЕБ ЗА НЕСКОЛЬКО МИНУТ.

КАК ЭТО РАБОТАЕТ ?!

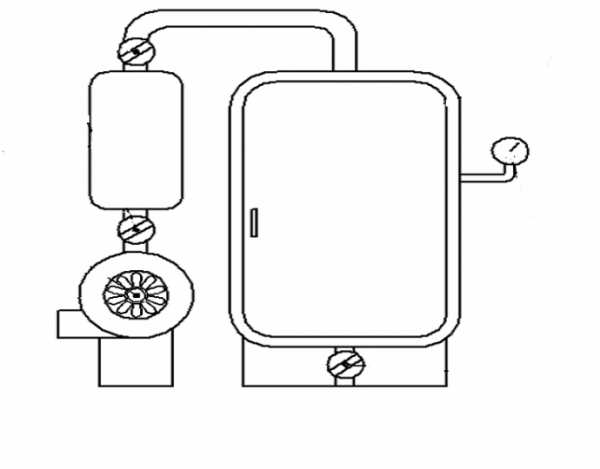

ИЗДЕЛИЕ ВКЛЮЧАЕТ В СЕБЯ "РАБОЧУЮ" ВАКУУМНУЮ КАМЕРУ, КОТОРАЯ ПОСРЕДСТВОМ ТРУБОПРОВОДА И ЗАПОРНОЙ АРМАТУРЫ СОЕДИНЕНА С ВАКУУМНЫМ НАСОСОМ. ЭЛЕМЕНТЫ СИСТЕМЫ ЗАКРЕПЛЕНЫ НА ОСНОВАНИИ И КАРКАСЕ. РАБОТА КОМПЛЕКСА ОСУЩЕСТВЛЯЕТСЯ ОПЕРАТОРОМ ЧЕРЕЗ ПУЛЬТ УПРАВЛЕНИЯ УСТАНОВЛЕННОМ НА КОРПУСЕ.

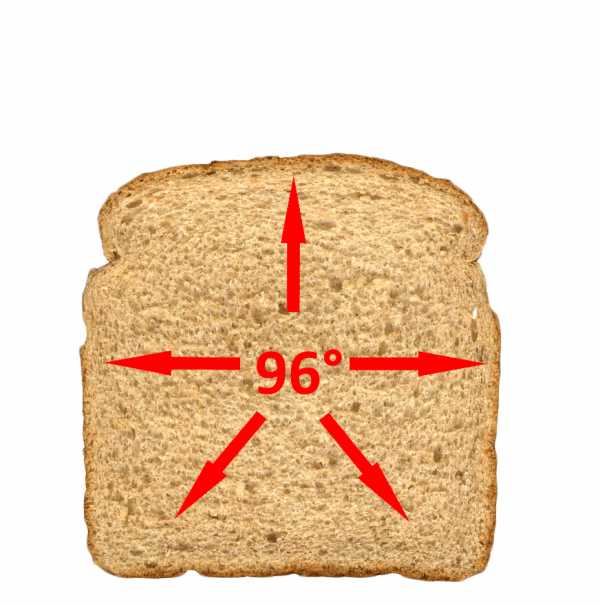

принцип работы

ГОРЯЧИЙ ХЛЕБ, ВЫШЕДШИЙ ИЗ ПЕЧИ, ПЕРЕКЛАДЫВАЕТСЯ НА ТРАНСПОРТИРОВОЧНЫЕ ЛОТКИ В СТЕЛЛАЖНУЮ ТЕЛЕЖКУ И ЗАГОНЯЕТСЯ В ВАКУУМНУЮ КАМЕРУ, ГДЕ ПОСРЕДСТВОМ ВАКУУМНОГО НАСОСА СОЗДАЕТСЯ ОТРИЦАТЕЛЬНОЕ ДАВЛЕНИЕ В РЕЗУЛЬТАТЕ ЧЕГО ВЛАГА, НАХОДЯЩАЯСЯ В ХЛЕБЕ, НАЧИНАЕТ КИПЕТЬ И ИСПАРЯТЬСЯ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ – ЗАБИРАЯ С СОБОЙ ТЕМ САМЫМ ТЕПЛОВУЮ ЭНЕРГИЮ. ТАКИМ ОБРАЗОМ, В ТЕЧЕНИЕ 3-6 МИНУТ ХЛЕБ ОСТЫВАЕТ С 96 ДО 30-35 ГРАДУСОВ. ПРИ ЭТОМ ИЗ ХЛЕБА УДАЛЯЮТСЯ ИЗЛИШКИ СВОБОДНОЙ ВЛАГИ – ЧТО ПРОДЛЯЕТ ЕГО СРОК ГОДНОСТИ. ТАКЖЕ ХЛЕБ, ОХЛАЖДЕННЫЙ ВАКУУМОМ, ИМЕЕТ РОВНУЮ ХРУСТЯЩУЮ КОРОЧКУ, НА КОТОРОЙ НЕ ОБРАЗУЮТСЯ ТРЕЩИНЫ - КАК В СЛУЧАЕ С КЛАССИЧЕСКИМ ОХЛАЖДЕНИЕМ, БОЛЬШИЙ ОБЪЕМ И ЛУЧШУЮ ПОРИСТОСТЬ. ПОМИМО ЭТОГО, ХЛЕБ, ПОСЛЕ ВАКУУМНОГО ОХЛАДИТЕЛЯ, МОЖНО СРАЗУ УПАКОВЫВАТЬ, РЕЗАТЬ, ПРОДАВАТЬ, ПОТРЕБЛЯТЬ. ВРЕМЯ ОХЛАЖДЕНИЯ ХЛЕБА, В ПРИВЫЧНОМ ЦИКЛЕ, ЗАНИМАЕТ 3 - 5 ЧАСОВ – В СЛУЧАЕ С ВАКУУМНЫМ ОХЛАДИТЕЛЕМ ОКОЛО 3-6 МИНУТ. ТАКЖЕ, ЗА СЧЕТ КИПЕНИЯ ВЛАГИ ВНУТРИ ХЛЕБА В ПРОЦЕССЕ ВАКУУМИРОВАНИЯ – ХЛЕБ ДОПЕКАЕТСЯ ТАКИМ ОБРАЗОМ, ЧТО ОСНОВНОЕ ВРЕМЯ ВЫПЕЧКИ ХЛЕБА В ПЕЧИ СОКРАЩАЕТСЯ НА 25-30%.

изнутри наружу ▲

ВИДЫ ПРОДУКЦИИ

РЕЗУЛЬТАТОМ ЗАЯВЛЕННОГО способа охлаждения ЯВЛЯЕТСЯ СНИЖЕНИЕ ПОТРЕБЛЕНИЯ ГАЗА ИЛИ ЭЛЕКТРОЭНЕРГИИ ПРИ СОКРАЩЕНИИ ВРЕМЕНИ ВЫПЕЧКИ НА 25-30%, СОКРАЩЕНИЕ НА 98% ВРЕМЕНИ ОХЛАЖДЕНИЯ ХЛЕБА, ПРОДЛЕНИЕ СРОКОВ ГОДНОСТИ ГОТОВОЙ ПРОДУКЦИИ ЗА СЧЕТ ОТСУТСТВИЯ “СВОБОДНОЙ ВЛАГИ” В ХЛЕБЕ, ЗНАЧИТЕЛЬНОЕ УЛУЧШЕНИЕ ВНЕШНЕГО ВИДА И ОБЪЕМА ХЛЕБА, СОХРАНЕНИЕ ПОТРЕБИТЕЛЬСКИХ КАЧЕСТВ БОЛЕЕ ДЛИТЕЛЬНОЕ ВРЕМЯ, УМЕНЬШЕНИЕ ПЛОЩАДЕЙ ДЛЯ ОХЛАЖДЕНИЯ И ФАСОВКИ ХЛЕБА, УМЕНЬШЕНИЕ ОБСЕМЕНЕННОСТИ ХЛЕБА ПЕРЕД УПАКОВКОЙ, УТИЛИЗАЦИЯ ТЕПЛА, ВЫДЕЛЯЕМОГО ПРИ ОСТЫВАНИИ ХЛЕБА.

БАТОНЫ

ХЛЕБ

БУЛОЧКИ

круассаны

xn--80aegj8aaad.xn--p1ai

СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ И ВАКУУМНАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА

Изобретение относится к способу производства хлебобулочных изделий и вакуумной хлебопекарной печи для осуществления способа.

Под хлебобулочными изделиями в широком смысле следует понимать выпеченные продукты различных видов. Примером могут служить хлеб, булочки, прочие мелкоштучные хлебобулочные изделия, пицца и пироги, которые приобретают основные качества после термической обработки, включая такие продукты, как мелкие изделия из теста, размороженные после глубокой заморозки и запеченные, и продукты, которые сначала частично запекают на 45-90%, а затем, например, окончательно выпекают в отделениях сбыта.

К хлебобулочным изделиям предъявляются различные требования. Например, хлеб, реализуемый в отделениях сбыта, должен быть свежим и иметь хрустящую корку. Кроме того, по желанию покупателя хлеб должен хорошо резаться так, чтобы его можно было разрезать непосредственно перед покупкой в присутствии покупателя.

Известно, что при целенаправленном добавлении горячего пара в пекарную камеру печи можно положительно повлиять на процесс запекания и образование корки.

Добавление пара во время пекарного процесса также называется подачей пара.

Предназначенное для этого устройство известно, например, из ЕР 1729065 А1. Добавление пара служит для улучшения целенаправленного термического проведения процесса запекания и целенаправленной клейстеризации верхних слоев мелких изделий из теста, для получения улучшенной газоудерживающей способности и увеличенного объема хлебобулочного изделия, а также целенаправленного образования корки.

Кроме того, существует проблема длительного времени охлаждения, которое требуется для хлебобулочных изделий, в частности хлеба, и которая в данной области техники решается путем использования различных исходных смесей с целью интенсивного охлаждения хлебобулочных изделий по завершении пекарного процесса.

Одним из вариантов интенсивного охлаждения служит вакуумное охлаждение хлебобулочных изделий.

Таким образом, из уровня техники известно оборудование печей с герметично выполненными пекарными камерами печи по отношению к внешней среде с целью создания вакуум в пекарной камере печи. Вакуум служит для испарения воды из хлебобулочных изделий, и за счет наличия энтальпии испарения происходит охлаждение окончательно испеченного хлебобулочного изделия, которое теряет воду за счет испарения. Подобный способ и относящееся к нему устройство известны, например, из документа DE 19801895 А1.

Кроме того, из ЕР 1161873 А1 известен способ выпекания с фазой вакуумного охлаждения после выпекания, при котором хлеб, мелкоштучные хлебобулочные изделия и подобные продукты выдерживаются в течение не более четырех минут при температуре от 20°С до 40°С.

Также в известном уровне техники есть решения, в которых используется комбинирование добавления пара и применения вакуума во время процесса изготовления хлебобулочных изделий.

В документе WO 92/02150 А1 описан способ и устройство для быстрой термической обработки продуктов, которые охлаждаются при применении вакуума для быстрого охлаждения хлебобулочного изделия непосредственно после процесса выпекания.

Отличительным признаком известного способа является то, что охлаждение происходит одновременно с нагревом посредством излучения и с образованием корки. Так же из этого документа известно добавление пара в пекарную камеру печи.

В документе WO 95/04445 описан способ изготовления продуктов питания, при котором давление в пекарной камере печи опускается ниже давления окружающей среды, и продукты питания нагреваются в сочетании с энергией микроволн.

Тем не менее, для данного рода способа и устройства, известного из уровня техники, характерен такой общий недостаток, когда в хлебобулочных изделиях, охлаждаемых во время или после фазы запекания, часто происходят нежелательные и трудноизмеримые потери веса в виде воды во время процесса испарения. Сохранение веса хлебобулочных изделий является, тем не менее, необходимым по различным и в то же время справедливым причинам, и, таким образом, трудноизмеримое снижение веса при проведении процесса в фазе охлаждения можно назвать существенным недостатком.

Во время процесса охлаждения теряется от 4% до 10% общего веса влаги в продукте, иногда даже больше. Данная потеря влаги должна компенсироваться за счет соответствующей корректировки процесса, например, за счет сокращения времени выпекания, что часто означает компромиссный подход. Таким образом, например все еще необходимо признать, что за счет уменьшения времени запекания, прежде всего, также снижается образование аромата обжаренного продукта в корке. Данный аромат образуется согласно реакции Майяра лишь в последние минуты фазы запекания.

Еще одним недостатком известного уровня техники является то, что в обычных камерах вакуумного охлаждения партии горячих продуктов должны загружаться одновременно, что часто приводит к необходимости приобретать большее количество небольших вакуумных камер, вместо того, чтобы обходиться только одной большой камерой, куда, например, загружается больше тележек. Это обоснованно тем, что из-за появляющейся неконтролируемой внутренней конденсации в ненагретых камерах или такого же неконтролируемого выхода водяного пара из хлебобулочных изделий через корку значительно изменяются свойства мякиша и корки.

Особые проблемы возникают при обработке глубокоохлажденных мелких изделий из теста. Разморозка и расстойка при добавленном горячем паре часто являются неудовлетворительными, поскольку горячий пар относительно быстро проникает в верхние слои мелких изделий из теста и вызвает преждевременную клейстеризацию крахмала. Это приводит к недостаточному образованию теста и не характерному для продукта цвету корки, что делает продукт непродажным.

Также в ассортиментной линии частично выпеченных хлебобулочных изделий по причине трудноконтролируемых параметров пара возникают проблемы с последующей клейстеризацией при окончательном выпекании при помощи только горячего пара.

Кроме того, устройствам присущ недостаток, заключающийся в том, что во время фазы вакуумного охлаждения в начале процесса понижения давления имеет место образования конденсата. Проблема состоит в том, что образующийся конденсат может привести к санитарным проблемам. В частности во время загрузки первых партий при холодных стенках вакуумной камеры происходит неконтролируемое образование конденсата. Из-за этого возникает неточность в процессе, связанная с разницей в качестве продукта и увеличивающемся загрязнении образующегося конденсата, и вследствие этого инфицировании камеры и вакуумпровода.

В основе изобретения лежит задача обеспечить способ производства хлебобулочных изделий, который позволяет экономить время и затраты, обеспечивает стабильное и воспроизводимое качество продукта и позволяет, в частности, минимизировать снижение веса во время охлаждения продукта.

Кроме того, задачей способа является обеспечить воспроизводимое и улучшающее продукт применение пара при обработке частично выпеченных хлебобулочных изделий или глубокозамороженных мелких изделий из теста и в сочетании с ваккумным охлаждением предотвратить зачастую преждевременную клейстеризацию крахмала в верхних слоях мелких изделий из теста и нежелательное образование конденсата.

Согласно изобретению задача решается путем применения способа изготовления хлебобулочных изделий при следующих этапах обработки, где

а) продукт для выпекания (4) помещается в пекарную камеру печи (3) при давлении окружающей среды,

b) пекарная камера печи (3) затем вакуумплотно закрывается и вакуумируется,

c) пекарная камера печи (3) опосредованно разогревается,

d) пекарная камера печи (3) дополнительно непосредственно заполняется холодным паром,

e) пекарная камера печи (3) дополнительно непосредственно заполняется в соответствии с давлением в камере горячим паром, температура которого зависит от соответствующего давления в камере,

f) пекарная камера печи (3) заново вакуумируется и за счет этого охлаждается и

g) пекарная камера печи (3) в завершение вентилируется.

Один из вариантов осуществления изобретения заключается в том, что после этапа обработки а) происходит предварительнное выпекание или предварительный нагрев продукта для выпекания. Предварительное выпекание или предварительный нагрев может длиться, например, до 120 с, в особых случаях данная фаза может быть продлена.

Давление на фазе обработки b) в пекарной камере печи понижается, например, до 10 мбар или 20 мбар. Фаза понижения давления длится около 30 с и по желанию может быть дополнена фазой выдержки, длящейся 3 с.

На этапе обработки d) в пекарную камеру печи добавляется холодный пар и затем давление в пекарной камере печи повышается до 60 мбар. Под холодным паром понимается пар, в зависимости от существующего давления имеющий температуру от 10°С до 50°С.

Для разграничения непрямой теплопередачи посредством теплообменника добавление пара определяется как непосредственная, скрытая теплопередача вещества. Это касается как стадии обработки d), добавления холодного пара, так и стадии обработки е), добавления горячего пара. Параллельно и, по меньшей мере, частично совпадая по времени с добавлением пара в пекарную камеру печи на этапе обработки с) посредством теплообменника, нагнетается тепло.

Таким образом, в соответствии с задачей изобретения производится периодическая, параллельная, непрямая и непосредственная теплопередача, при которой реализуется непосредственная теплопередача посредством пара согласно температурному режиму продукта для выпекания, вначале путем добавления холодного пара и затем - горячего пара.

Между фазами обработки холодным паром и обработки горячим паром может иметь место фаза без подвода пара, во время которой пекарная камера печи, хотя и опосредованно, нагревается посредством теплообменника, но пар при этом не добавляется. Давление продолжает медленно возрастать. Собственно фаза запекания, таким образом, состоит из различных фаз, которые могут совмещаться.

Под горячим паром следует понимать пар, имеющий температуру от 50°С до 100°С. При герметичном исполнении печи также теоретически возможно достижение температуры больше чем 100°С.

Предпочтительно должна быть предусмотрена фаза выдержки после этапов b), е) и f) перед последующими этапами обработки согласно изобретению.

Пар для этапов d) и е) преимущественно производится непосредственно в пекарной камере печи.

Для этого парогенератор располагается внутри вакуумной камеры для возможности поддержания соответствующей оптимальной температуры. Только в этом случае температура пара соответствует имеющемуся в определенный момент давлению без угрозы перегрева.

В соответствии с преимущественным вариантом осуществления изобретения регулировка парообразования производится непосредственно в пекарной камере печи посредством нагревательного элемента лотка для испарения парогенератора с использованием холодной воды или горячей воды с определенной температурой.

При выравнивании давления в конце процесса охлаждения или запекания в соответствии с этапом g) решающее значение для качества продукта имеет то, что данное выравнивание давления регулируется в зависимости от чувствительности только что испеченных или охлажденных продуктов при протекании данного процесса. Если выравнивание давления произойдет, например, слишком быстро, воздействие давления поступающего воздуха может привести к образованию на корке некоторого количества мелких трещин, которые за время хранения становятся больше и затем при окончательном выпекании могут привести к разламыванию частей корки. Поэтому, так же как охлаждение следует по определенной характеристике кривой и при этом не зависит от соответствующего загружаемого количества, таким же образом это происходит и при выравнивании давления. В данном случае регулировка производится при помощи регулируемого откидного клапана, например клапана типа «баттерфляй». В программах управления и регулировки для обеспечения качества заданы кривые выравнивания давления для каждого продукта или группы продуктов.

Вакуумная хлебопекарная печь согласно изобретению решает поставленные задачи за счет того, что предусмотрена пекарная камера печи, окруженная вакуумоплотной запирающейся камерой. Также предусмотрены средства нагрева пекарной камеры печи и, кроме того, нагрев стен камеры с целью предотвращения конденсации на стенах камеры. Устройство регулировки и управления для регулировки и управления компонентами встроено в вакуумную хлебопекарную печь. Кроме того, предусмотрены вакуумный насос для создания пониженного давления в хлебопекарной печи и парогенератор. Парогенератор имеет средства для получения холодного пара и горячего пара.

Парогенератор состоит преимущественно из сопла, лотка для испарения и нагревательного элемента лотка для испарения, причем сопло обеспечивается холодной или теплой/горячей водой посредством подвода холодной воды и подвода горячей воды с регулировкой температуры.

В подвод горячей воды преимущественно встроен водоподогреватель, который обеспечивает, чтобы горячая вода при попадании в пекарную камеру печи уже до процесса испарения имела температуру, соответствующую давлению в камере, и, кроме того, для процесса испарения нагревательному элементу лотка необходимо небольшое количество энергии для испарения.

Изобретение имеет дополнительно преимущество благодаря тому, что предусмотрен клапан для выравнивания давления, и, кроме того, предусмотрены верхний и нижний нагревательные элементы в качестве средства для нагревания пекарной камеры печи.

Отличительным преимуществом изобретения является применение инфракрасного нагревательного элемента типа STIR в качестве верхнего нагревательного элемента.

Задача изобретения заключается в том, чтобы при использовании пара различной температуры в различные моменты времени у обрабатываемых хлебобулочных изделий достигались различные эффекты.

Уже при дифференцировании добавляемого пара на холодный пар и горячий пар возможно изготовление продуктов отличного качества. Функциональным отличием является то, что для нагревания продуктов от температуры окружающей среды, температуры охлаждения или температуры замерзания используется холодный пар. В частности, использование холодного пара является предпочтительным при разморозке и расстойке охлажденных или глубокозамороженных мелких изделий из теста или полуфабрикатов.

Функционально отличается применение горячего пара для обеспечения фазы выпекания и последующей клейстеризации, возможной по причине длительного хранения частично приготовленных продуктов при температуре в диапазоне выше температуры замерзания рекристализованного крахмала.

Только при производстве пара внутри пекарной камеры печи вследствие комбинации давления в пекарной камере печи, температуры предварительного подогрева, необходимой для производства пара воды, и температуры поверхности парогенератора создается оптимальная среда для выпекания для последующей клейстеризации рекристализованного крахмала.

В соответствии с задачей изобретения, во время фазы добавления горячего пара температура пара приводится в соответствие с имеющимся режимом давления в пекарной камере печи.

При давлении в камере 250 мбар, например, температура питательной воды для производства пара составляет 73°С, что соответствует температуре самого пара. При этом необходимо, с одной стороны, не допустить преждевременного завершения процесса клейстеризации во время фазы разморозки или расстойки и, с другой стороны, необходимо предотвратить нежелательную конденсацию пара на внутренних стенках вакуумной камеры. Кроме того, при этом необходимая температура стенок камеры держится на уровне абсолютного минимума, а именно выше соответствующей точки таяния, что в свою очередь положительно влияет на расход энергии и ограничивает теплоизлучение во время фазы охлаждения.

При использовании верхнего нагревательного элемента типа STIR повышается глубина проникновения инфракрасного излучения и увеличивается скорость выпекания по сравнению с выпеканием на открытом воздухе. Добавление горячего пара в последней части фазы выпекания служит для ускорения фазы выпекания и, тем самым, сокращения времени на выпекание в целом, и для обеспечения большего содержания влаги в продукте и, таким образом, незначительного упека или большего конечного веса и улучшенной способности сохранять свежесть.

Кроме того, неожиданно было обнаружено, что благодаря дифференциации на холодный и горячий пар также была решена проблема летучести добавочных структурных компонентов хлебобулочных изделий.

Добавление ароматизаторов в горячий пар не приводит к желаемому результату, в частности, при сравнении с попытками специалистов в данной области, поскольку быстролетучие ароматические компоненты сразу же улетучиваются. При разделении на холодный и горячий пар появляется возможность добавлять ароматические вещества во время фазы добавления холодного пара. По причине незначительной температуры 70-80°С мякиша частично запеченных исходных продуктов ароматические вещества сохраняются также и в готовом продукте.

Важное преимущество контролируемого нагрева стенок и дверей камеры заключается в том, что камера и стенки камеры остаются сухими и, таким образом, полностью гигиеничными, поскольку на этих поверхностях больше не образуется конденсат. Тем самым также обеспечивается возможность охлажать и/или испекать больше партий подряд, с паузами в несколько минут между ними, без появления различий в качестве конечного продукта. Это позволяет значительно снизить число требуемых вакуумных камер и, тем самым, расходы на содержание и эксплуатацию оборудования.

Для предотвращения неконтролируемого выхода водяного пара из охлаждаемых продуктов и, таким образом, образования конденсата на холодных внутренних поверхностях вакуумной камеры, внутри камеры установлена изоляция в виде многослойной плиты из хромоникелевой стали с полиуретановой или подобного рода изоляцией толщиной в один сантиметр. Это позволяет экономить энергию, поскольку иначе полная масса вакуумной камеры в процессе охлаждения или также в начале эксплуатации вакуумной пекарной печи, состоящей из почти двух тонн высококачественной стали, должна содержаться при температуре от 80°С до 95°С.

Существенное преимущество для продукта состоит в том, что при добавлении холодного и горячего пара в определенном порядке во время или в конце процесса охлаждения может быть добавлено столько влаги, что в конце процесса обеспечивается сходный, одинаковый или даже больший вес хлебобулочного изделия по сравнению с началом процесса.

Согласно способу по настоящему изобретению равномерному распределению влаги в мякише и корке в особенности способствует то, что во время фазы охлаждения планируется время выдержки. При этом всасывающий клапан перекрывает вакуумный насос, и давление в камере увеличивается за счет доиспарения, например, на 20-30 мбар, после чего охлаждение продолжается. Образуется кривая давления с колебаниями пилообразной формы В целом, преимущества изобретения можно представить следующим образом:

- добавление влаги и, тем самым, веса во время процесса охлаждения и запекания,

- добавление желаемых ингредиентов в хлебобулочные изделия, таких как ароматизатические вещества, витамины, минералы и микроэлементы с холодным паром,

- полная клейстеризация крахмала уже в предварительно выпеченном изделии, даже если оно будет храниться только при комнатной температуре, а также при более длительном сроке хранения,

- отсутствие конденсации водяного пара из продукта на поверхностях пекарной камеры печи во время выпекания и охлаждения и, таким образом, обеспечение неизменного качества мякиша и корки и отсутствия заражения внутри камеры из-за накапливающегося загрязненного конденсата,

- время выдержки при загрузке партий с большим количеством тележек или поддонов для выпечки более не влияют на качество продукта,

- при применении холодного или горячего пара с заданной температурой в различных взаимосогласованных фазах становится возможным установление очередности процессов, которое до этого было немыслимым: разморозка, расстойка, запекание, увлажнение и/или ароматизация, охлаждение до прочности упаковки и нарезки.

Преимущества, достигаемые при помощи настоящего изобретения, многообразны и различаются по сути.

Наиболее выделяются технические преимущества, которые заключаются в том, что может быть достигнута высокая скорость процесса при запекании, в 2-3 раза выше, чем при использовании обычных технологий, и при охлаждении - до 100 раз выше.

Длительность процесса морозки, расстойки, запекания и охлаждения до температуры нарезки и упаковки хлеба, например, составляет менее одного часа, по сравнению с 3-4 часами, требуемыми на сегодняшний момент.

Выпекание и охлаждение происходит в одной и той же камере, вследствие чего нет необходимости приобретать различные устройства, занимающие дополнительное пространство.

В качестве технологического преимущества можно назвать абсолютную свежесть окончательно выпеченного продукта из частично выпеченного продукта за счет окончательной последующей клейстеризации уже частично рекристализованного крахмала и продленную сохраняемость упакованных продуктов за счет в 100 раз более быстрого охлаждения в камере, по-прежнему стерильной после предшествующей фазы.

В качестве преимущества с точки зрения экологичности можно назвать то, что расход энергии при выпекании и охлаждении за счет пропорциональной прямой теплопередачи является очевидно меньшим, чем при традиционном способе исключительно опосредованной теплопередачи. В особенности за счет эффекта, при котором теплота парообразования при охлаждении или теплота конденсации при выпекании расходуется практически исключительно на нагревание или охлаждение продукта, а не только материала подложки, например противней и так далее, т.е. способ является весьма энергоэффективным.

К экономическим преимуществам можно отнести то, что за счет высокой скорости процесса производительность печи возрастает в практически 3 раза. Это дает преимущества за счет экономии полезной площади для укладки, энергии и управления. Таким же образом заметно снижается возврат товаров по причине более короткого времени реакции хлебобулочного изделия и более длительного его хранения в свежем виде.

Частично выпеченный исходный продукт по технологии настоящего изобретения может храниться большее количество дней при температуре окружающей среды или, по возможности, при +5°С в холодильной камере и не обязательно должен, как принято в настоящее время, подвергаться глубокой заморозке.

Не менее важным экономическим преимуществом является то, что способ может быть осуществлен с помощью известных устройств обычным образом, нет необходимости в специально обученном персонале, что ведет к снижению затрат и повышению возможности применения. Быстрая возможность применения приводит к снижению возврата изделий, поскольку количество продуктов, которые должны быть приготовлены до закрытия магазина, можно поддерживать на небольшом уровне. Ход процесса разморозки и расстойки крупных глубокозамороженных изделий из теста, таких как хлеб, технически обеспечен средствами управления и регулирования, вследствие чего вмешательство обслуживающего персонала не требуется никогда или же требуется крайне редко. В этом заключаются конкурентные преимущества, прежде всего, нарезанных или свежеупакованных продуктов.

Очевидное преимущество способа согласно изобретению для продавца хлебобулочных изделий, заключается в том, что, например, нарезанный хлеб может быть выставлен на продажу свежим и теплым в течение короткого времени после окончательного выпекания.

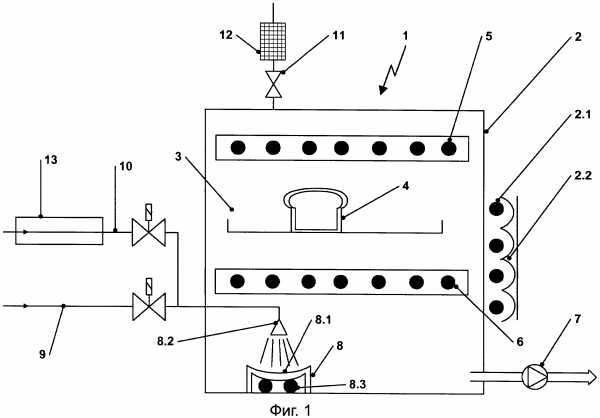

Дальнейшие подробности, отличительные признаки и преимущества изобретения видны из нижеследующего описания примеров осуществления со ссылкой на соответствующие чертежи, на которых показано следующее:

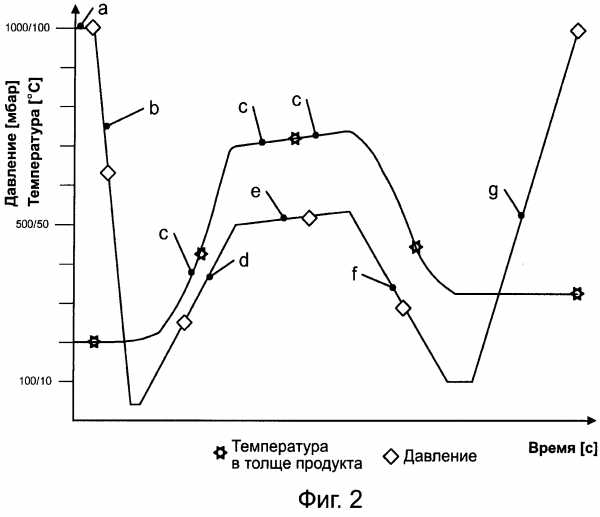

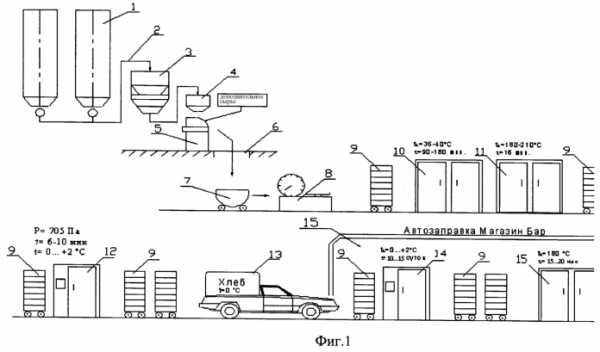

Фиг.1: принцип работы вакуумной хлебопекарной печи,

Фиг.2: график изменения температуры, давления и веса во времени для продукта - формового хлеба НВ, 800 г, при окончательном выпекании,

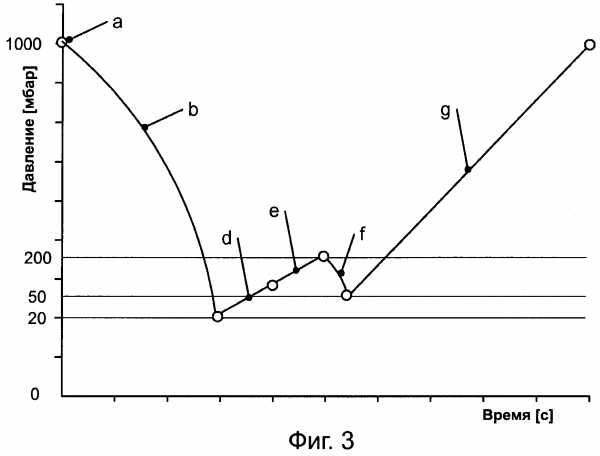

Фиг.3: график изменения давления во времени при процессе охлаждения и увлажнения; и

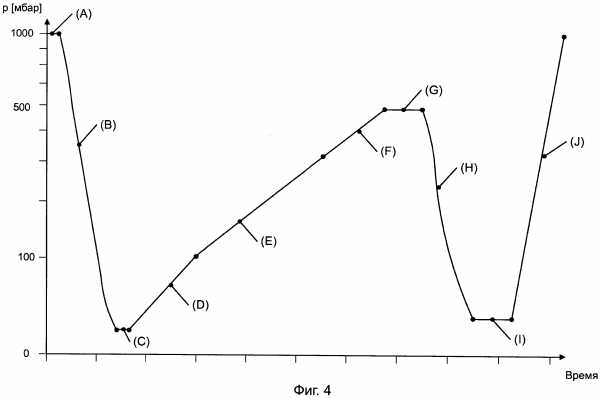

Фиг.4: график изменения давления во времени при использовании крупных глубокозамороженных изделий из теста.

На Фиг.1 показан принцип эксплуатации вакуумной пекарной печи в соответствии с заявляемым изобретением. Вакуумная пекарная печь 1 состоит, по существу, из вакуумоплотной запирающейся камеры 2 со стенками камеры, в которые встроены нагревающий элемент стенок камеры 2.1 и практичная изоляция стенок камеры 2.2. Нагревающий элемент стенок камеры 2.1 выполнен, например, в виде змеевика, мата с обогревом, обогревающего волокнистого слоя или пленочного нагревателя, причем он выполнен неотделимым от нагреваемой стенки, устойчивым к давлению и имеет незначительную массу для нагрева. Камера 2 включает пекарную камеру печи 3, куда помещают продукт для запекания, например, на противне или решетке.

Согласно предпочтительному варианту осуществления вакуумной пекарной печи 1, которая также может использоваться только как вакуумная камера для охлаждения, стенки камеры изолированы многослойным материалом. Внутренний слой состоит из относительно тонкой металлической пластины, которая термически контактирует с нагревающим элементом стенок камеры 2.1 и имеет изоляцию стенок камеры 2.2 из теплоизолирующего синтетического материала в качестве последующего слоя. Этим достигается необходимое обеспечение нагрева не всей герметичной и стабильной стенки камеры для поддержания температуры выше температуры образования конденсата пара в камере 2, а лишь соответствующим образом внутреннего относительно тонкого металлического слоя. Это приводит к значительной экономии энергии.

Вакуумная хлебопекарная печь 1 нагревается общепринятым способом посредством верхнего нагевательного элемента 5 по принципу STIR и нижнего нагевательного элемента 6. Кроме того, в вакуумной хлебопекарной печи предусмотрен вакуумный насос 7, который обеспечивает вакуумизацию пекарной камеры печи 3.

Отличительная особенность вакуумной хлебопекарной печи 1 заключается в усовершенствованном парогенераторе 8, который располагается в камере 2. Данный парогенератор 8 выполнен таким образом, что он имеет возможность производить как холодный пар, так и горячий пар. Для этого в пекарной камере печи 3 расположено сопло 8.2, из которого распыляется вода, поступающая в лоток для испарения 8.1. Лоток для испарения 8.1 нагревается посредством нагревательного элемента лотка для испарения 8.3. Подвод воды для парогенератора 8 обеспечивается через два трубопровода. Во-первых, через подвод холодной воды 9, используемый для подачи холодной воды через сопло 8.2 в пекарную камеру печи 3. Альтернативно предусмотрен подвод горячей воды 10, который обеспечивает возможность подачи горячей или подогретой воды через сопло 8.2 в пекарную камеру печи. При этом подвод горячей воды 10 преимущественно оборудован водоподогревателем 13, который обеспечивает возможность эффективного подогрева воды и, таким образом, подготовку горячей воды.

Кроме того, для обеспечения возможности выравнивания давления в пекарной камере печи 3 относительно давления окружающей среды предусмотрен уравнительный клапан 11, снабженный воздушным фильтром 12. При выравнивании давления вакуума в пекарной камере печи 3 относительно давления окружающей среды воздух, поступающий в пекарную камеру печи 3 через уравнительный клапан, обеззараживается в воздушном фильтре 12. Таким образом, в пекарную камеру печи не могут проникнуть загрязняющие вещества из окружающей среды.

Устройство согласно настоящему изобретению используется, главным образом, для применения способа эффективного изготовления хлеба, мелких хлебобулочных изделий, пирогов и подобных изделий, а также выпечки изделий из глубокозамороженных мелких изделий из теста.

На Фиг.2 представлен график изменения температуры и давления во времени для частично запеченного продукта - формового хлеба НВ, 800 г, при окончательном запекании.

Имеются две ординаты, одна из которых представляет шкалу давления, а другая представляет температурную шкалу. На оси абсцисс показано время.

Изменение температуры в толще продукта обозначено символами-звездочками, а изменение давления обозначено ромбовидными символами.

Для пояснения последовательности процесса отдельные фазы, соответствующие этапам обработки, отмечены строчными буквами.

На этапе обработки а) происходит помещение выпекаемого продукта 4 в пекарную камеру печи 3 при давлении окружающей среды. Температура в толще находится, соответственно, на уровне температуры окружающей среды. Затем пекарная камера печи вакуумоплотно закрывается и затем на этапе обработки b) вакуумируется, причем давление снижается с приблизительно 1000 мбар давления окружающей среды до приблизительно 30 мбар. Поскольку продукт практически не лишается влаги, то ни температура, ни вес значительно не снижаются. Уже в фазе а) применяется непрямой нагрев пекарной камеры печи 3 с фазой с) посредством нагревательного элемента. Данная фаза запекания затем переходит в этап обработки е), на котором пекарная камера печи 3 дополнительно нагревается непосредственно, при этом пекарная камера печи 3 заполняется горячим паром. По прошествии около 360-480 с совокупного процесса пекарная камера печи 3 на этапе обработки f) заново вакуумируется и только что окончательно выпеченный продукт таким образом охлаждается. Давление в данной фазе снижается до 50 мбар и соответствующая температура внутри продукта 4 устанавливается на уровне около 33°С, корка является значительно более горячей. Процесс завершается тем, что на этапе обработки g) пекарная камера печи 3 стерильно вентилируется и затем выпеченное изделие 4 извлекается из пекарной камеры печи 3. Общая продолжительность окончательного запекания хлеба весом 800 г составляет около 540 с от помещения изделия 4 для выпекания в пекарную камеру печи 3 до извлечения окончательно выпеченного хлеба.

На фиг.3 представлен ход процесса охлаждения, увлажнения и последующей ароматизации в виде графика. При этом на оси ординат также отмечено давление, а на оси абсцисс отмечено время. Отдельные этапы обработки отмечены буквами по аналогии с изображением на фиг.2.

После загрузки подлежащих обработке продуктов в вакуумную камеру охлаждения на этапе обработки а) камера 2 вакуумоплотно закрывается и на этапе обработки b) вакуумируется до уровня давления 20 мбар. Далее по аналогии с этапом обработки d) следует увлажнение холодным паром и, при необходимости, увлажнение горячим паром по аналогии с этапом обработки е). При увлажнении посредством пара в пар, предпочтительно в холодный пар, опционально добавляются ароматы. Ароматические вещества переносятся в обрабатываемый продукт с паром и впитываются им или осаждаются в нем. Таким образом, ароматические вещества попадают не только во внешний слой продукта, но и посредством пара частично внутрь продукта, вследствие чего ароматические вещества связываются лучше, чем только во внешнем слое.

При обработке продукта паром давление в камере 2 увеличивается до 200 мбар. В завершение, на стадии обработки f) пекарная камера печи заново вакуумируется, и продукт таким образом снова охлаждается, и затем на стадии обработки g) вентилируется. Пример на фиг.3 показывает, что вакуумная хлебопекарная печь 1 также без использования функции нагрева может использоваться в качестве вакуумной камеры для охлаждения. Особое преимущество в таком случае дает возможность охлаждать теплый, содержащий влагу продукт с сохранением его веса посредством процесса вакуумного охлаждения. Согласно основной концепции изобретения процесс увлажнения, который может совмещаться с ароматизацией, производится после основного этапа охлаждения, так что ароматические вещества и влага, добавленные с холодным и горячим паром, не улетучиваются полностью во время второго короткого этапа охлаждения. В результате это приводит к вакуумному охлаждению с сохранением веса при использовании конденсата воды в фазах добавления холодного и горячего пара. Сохранение веса является возможным потому, что во время обработки паром за счет относительно большой разницы температур водяной пар осаждается также внутри продукта, а не только конденсируется на внешнем слое.

На Фиг.4 представлен график изменения давления во времени с последовательностью стадий процесса выпекания глубокозамороженных мелких изделий из теста. Графически представленное движение кривой не является точным с точки зрения масштаба, но показывает принцип изменения параметра «давление» в зависимости от времени.

При этом мелкое изделие из теста подогревается во время первой стадии (А), прежде чем во время последующей фазы (В) давление в пекарной камере печи 3 снижается приблизительно до 10 мбар. Снижение давления происходит в течение около 30 с, после чего следует фаза выдержки (С) в течение нескольких секунд.

Далее следует фаза (D) разморозки и предварительной расстойки длительностью 15 мин, в течение которой посредством нагревательных элементов 5, 6 в пекарной камере печи 3 создается тепло. В то же время в этой фазе в парообразователе 8 производится пар, имеющий температуру около 10-45°С. Данный холодный пар затем конденсируется в самом холодном месте пекарной камеры печи 3, а именно на глубокозамороженных мелких изделиях из теста, которые в начале имеют температуру меньше 10°С. Данный пар не будет на них конденсироваться за счет нагрева стенок камеры 2 посредством нагревательного элемента стенок камеры 2.1. Посредством нагрева стенок камеры не допускается образование конденсата на стенках, что предотвращает серьезную гигиеническую проблему, по сравнению с вакуумными пекарными печами при известном уровне техники.

Далее следует фаза запекания (Е), которая длится в течение 10 мин и переходит в фазу окончательной клейстеризации (F) длительностью 15-20 мин посредством добавления горячего пара. Во время фазы запекания температура внутри запекаемого продукта растет до около 90°С, температура образования корки составляет приблизительно 160°С, и в парообразователе 8 при поступлении горячей воды требуемой температуры через подвод горячей воды 10 в лоток для испарения 8.1 посредством нагрева при помощи нагревательного элемента лотка для испарения 8.3 получают горячий пар, который имеет температуру выше, чем хлебобулочные изделия, имеющие температуру окружающей среды. Таким образом, горячий пар, в свою очередь, конденсируется на относительно холодных хлебобулочных изделиях, которым передается тепло от конденсата.

После достижения конечной температуры при запекании следует фаза выдержки (G), после которой следует снижение давления (Н) при отключенных в это время нагревательных элементах 5, 6.

Снижение давления и, таким образом, охлаждение запекаемого продукта 4 происходит, в свою очередь, до момента достижения уровня давления около 50-80 мбар, причем температура внутри запекаемого продукта составляет 35-40°С. После короткой фазы выдержки (I) пекарная камера печи вентилируется посредством клапана выравнивания давления 11 во время фазы выравнивания давления (J), и давление в пекарной камере печи 3 устанавливается на уровне давления окружающей среды.

Это происходит автоматически согласно эмпирически полученной для данного продукта кривой изменения давления, и длительность процесса составляет 10-60 с, чтобы предотвратить проседание хлебобулочного изделия и его смятие.

Готовое изделие имеет в данный момент температуру около 35-45°С и может без проблем быть нарезано. Таким образом, покупатель получает нарезанный хлеб, который все еще сохраняет ощутимое тепло после выпекания.

ПЕРЕЧЕНЬ ПОЗИЦИЙ НА ЧЕРТЕЖАХ

1 Вакуумная хлебопекарная печь

2 Камера

2.1 Нагревательный элемент стенок камеры, пленочный нагревательный элемент

2.2 Изоляция стенок камеры

3 Пекарная камера печи

4 Продукт для запекания

5 Верхний нагревательный элемент

6 Нижний нагревательный элемент

7 Вакуумный насос

8 Парогенератор

8.1 Лоток для испарения

8.2 Сопло

8.3 Нагревательный элемент лотка для испарения

9 Подвод холодной воды

10 Подвод горячей воды

11 Клапан выравнивания давления

12 Воздухоочистительный фильтр

13 Водоподогреватель

edrid.ru

Способ охлаждения хлебобулочных изделий высокой степени готовности

Предлагаемое изобретение относится к способу охлаждения пищевых продуктов, а именно к быстрому охлаждению хлебобулочных изделий для их дальнейшего консервирования.

Известен способ приготовления замороженных заготовок из дрожжевого теста высокой степени готовности и изделий из них (Изменение №9 к “Сборнику технологических инструкций для производства хлеба и хлебобулочных изделий" (Прейскурантиздат, Москва, 1989 г.), включающий приготовление теста и тестовых заготовок; первичную термическую обработку тестовых заготовок до 75% готовности изделий; предварительное конвективное охлаждение заготовок высокой степени готовности до температуры в центре изделия +25°С; окончательное конвективное замораживание до температуры в центре изделия минус 18°С; упаковку, транспортирование и хранение замороженных заготовок; приготовление хлебобулочных изделий из замороженных заготовок высокой степени готовности.

Недостатком известного способа консервирования хлебобулочных изделий являются высокие удельные материальные и энергетические затраты при использовании двухстадийного способа конвективного охлаждения и замораживания хлебобулочных изделий.

Задача, на решение которой направлено изобретение, состоит в снижении удельных энергетических, материальных затрат, связанных с сокращением времени на процесс окончательного охлаждения хлебобулочных изделий, в увеличении сроков хранения упакованных хлебобулочных изделий.

Это достигается тем, что в известном способе, включающем приготовление теста и тестовых заготовок, первичную термическую обработку тестовых заготовок до 75% готовности изделий, охлаждение; упаковку, транспортирование и хранение полуфабрикатов, приготовление хлебобулочных изделий из охлажденных полуфабрикатов высокой степени готовности, в отличие от прототипа охлаждение хлебобулочных изделий от +90°С до +2°С осуществляют путем вакуумного испарения внутри изделия свободной влаги в течение 6...10 минут с момента закладки горячих хлебобулочных изделий в вакуумную камеру.

Таким образом, при удалении водяных паров от капиллярно пористых тел (продуктов), помещенных в герметичную камеру, внутри продукта создаются условия для объемного испарения и кипения жидкости, а при отсутствии теплопритоков извне испарение и кипение жидкости приводит к одновременному охлаждению каждой частицы продукта до температуры насыщенных паров воды, соответствующей давлению в камере.

Способ осуществляют следующим образом. Любыми способами из предусмотренных для отдельных видов хлебобулочных изделий в “Сборнике технологических инструкций для производства хлеба и хлебобулочных изделий” (Прейскурантиздат, Москва, 1989 г.) готовят сдобное тесто. На специализированных полумеханизированных линиях или вручную осуществляют деление, округление и формовку тестовых заготовок, при этом высота тестовых заготовок - не более 6 см. Расстоявшиеся тестовые заготовки выпекают в печи до 75% готовности изделий. Параметры и условия выпечки выбирают в зависимости от вида и массы изделия в соответствии с требованиями технологических инструкций. Время выпечки сокращают на 15-25% от требуемого. При таких условиях выпечки в сдобном хлебобулочном изделии находится избыток свободной влаги или легкодоступной влаги, необходимой для обеспечения проведения процесса вакуум-испарительного охлаждения. В то же время внутри заготовки высокой степени готовности не должно быть непропеченного теста, что контролируется визуально после разрезания заготовки, отбираемой от каждой партии выпекаемых изделий.

Охлаждение заготовок высокой степени готовности проводят в специальной вакуумной камере до температуры в центре заготовки 2°С, при давлении не ниже 610 Па. Частично выпеченные заготовки отправляют в камеру вакуумиспарительного охлаждения и через 6-10 минут уже охлажденные хлебобулочные изделия отправляют в цех для упаковки. Охлажденные хлебобулочные изделия упаковывают в полимерные или другие влагонепроницаемые упаковочные материалы, а затем в ящики из гофрированного картона. Охлажденные заготовки хранят при температуре не ниже 0°С и не выше +2°С, так как понижение температуры приведет к образованию кристаллов льда внутри изделия и ухудшит качество готового продукта. В то же время повышение температур хранения приведет к ускорению процесса очерствения готовой продукции, и рекомендуемые сроки хранения 15 дней будут значительно снижены. По мере надобности хлебобулочное изделие допекают до температуры внутри изделия не ниже 60°С и реализуют через торговую сеть или реализуют в охлажденном виде, для его дальнейшего разогрева в домашних условиях. Приготовление хлебобулочных изделий из охлажденных заготовок высокой степени готовности можно осуществлять на различных предприятиях (хлебозаводах, пекарнях, мини-пекарнях, кафе, дома), оснащенных минимальным набором оборудования - холодильником и печью любой конструкции (микроволновой или пекарской). Полная схема производства дана на фиг.1.

Сущность изобретения поясняется чертежами, на которых представлены:

фиг.1. Технологическая схема дискретного производства хлебобулочных изделий с промежуточным вакуум-испарительным охлаждением;

фиг.2. Влияние формы хлебобулочных изделий на продолжительность охлаждения;

фиг.3. Зависимость времени охлаждения от числа охлаждаемых хлебобулочных изделий.

Пример конкретного выполнения способа.

Замешивают сдобное тесто способом, предусмотренным для вида хлебобулочных изделий типа “Булка сдобная” (поз.1-6). На полумеханизированных линиях или вручную осуществляют деление, округление и формовку тестовых заготовок, при этом высота тестовых заготовок - не более 6 см, масса не менее 115 г (поз.7-9). Расстаивают тестовые заготовки в расстойных камерах (поз.10) и затем выпекают в печи до 75% готовности изделий (поз.11). Для сдобной булочки массой 100 г температуру печи рекомендуется задавать равной 180°С, а продолжительность выпечки составляет 15...17 минут. Для других изделий эти цифры обязательно уточняются. Изделие после такого времени выпечки уже имеет сформированный полностью мякиш и количество свободной влаги (до 40%), позволяющий провести процесс вакуум-испарительного охлаждения (поз.12), дальнейшее хранение (поз.14), окончательную выпечку (поз.15). После выпечки полуфабрикат имеет массу 110-112 г, при вакуум-испарительном охлаждении теряет 10% свободной влаги (в нашем случае 10 г), которая уходит из полуфабриката, испаряясь, а ее пары откачивают вакуумным насосом. Конечная температура охлаждения и температура хранения 0...+2°С выбрана так, чтобы внутри хлебобулочного изделия не образовывались кристаллы льда и не ускорялся процесс ретроградации крахмала. Окончательную термическую обработку заготовок проводят в хлебопекарных печах типа РТ-150Г или других марок при температуре 190-210°С в течение 10-15 мин. В то же время процесс разогрева и окончательной выпечки сокращается до 3-5 мин, если он проходит в микроволновой печи. Также установлено, что на темп охлаждения не влияет форма изделия (фиг.2). Скорость охлаждения увеличивается с увеличением скорости откачивания вакуумного насоса, уменьшением размеров вакуумной камеры, понижением температуры стенок камеры до минус 10°С, уменьшением массы охлаждаемой продукции (фиг.3).

Данный способ позволяет снизить удельные энергетические затраты на производство хлеба за счет уменьшения времени первоначальной выпечки, отмены двухступенчатого энергоемкого конвективного способа охлаждения; сократить время охлаждения хлебобулочных изделий от 90°С до 2°С с нескольких часов до 6...10 минут, тем самым уменьшить ретраградацию крахмала; увеличить сроки хранения упакованных хлебобулочных изделий до 15 дней; снизить расходы на транспортировку в отдаленные точки торговли и питания путем завоза на них необходимого запаса хлебобулочных изделий, соответствующего срокам хранения продукции, полученной этим способом; перевести предприятия на односменный режим работы, сместив на дневные часы первый этап производства хлебобулочной продукции, охлаждение и последующее хранение; увеличить ассортимент хлебобулочной продукции, путем накопления различных сортов сдобной хлебобулочной продукции, полученной рассмотренным дискретным способом производства хлебобулочной продукции; сократить потери хлебобулочной продукции из-за несвоевременной реализации продукции.

bankpatentov.ru

Новая форма охлаждения хлебобулочных изделий набирает популярность в пекарнях

Иногда традиционные методы производства меняются на более эффективные и более гигиеничные технологии, из-за которых, однако, продукты могут терять часть своих полезных свойств.

Однако существуют примеры того, как современные технологии улучшают продукты, как в случае с применением вакуума, пишет Upakovano.ru.

Сушка и жарка во фритюре под вакуумом — это уже известные и хорошо зарекомендовавшие себя методы производства продукции, а охлаждение хлебобулочных изделий с использованием вакуума (так называемая вакуумная выпечка) в последние годы возвращается на авансцену.

Что такое вакуумная выпечка?

Технология вакуумного охлаждения хлеба существует уже более 40 лет, но только сегодня она достигла такого уровня, что может получить широкое признание. В техническом вакууме вода закипает при 0°С. Испеченный хлеб помещается в вакуум, и вода в нем начинает моментально испаряться. Происходит изобарический процесс — вода переходит из жидкого состояния в газообразное, при этом она отбирает температуру у хлеба и происходит резкое понижение температуры.

За 3-4 минуты в вакуумной камере температура хлебобулочного изделия понижается со 120°С до 7-15°С. Благодаря этому мгновенному охлаждению, продукцию можно использовать для последующих технологических процессов — упаковки, нарезки, хранения, транспортировки, разогреву в точках продаж. Благодаря вакуумной выпечке расходы на электроэнергию сократятся на 60%, шокирование и морозильные камеры больше не будут нужны.

Кому выгодна вакуумная выпечка

Патрик Дюсс (Patrick Duss), профессиональный пекарь и кондитеру, глава швейцарской компании Aston Foods, несколько лет назад помог возродить эту технологию, и в настоящее время можно наблюдать увеличение спроса на нее по всему миру. Дюсс считает, что вакуумная выпечка пригодна для всех видов хлебобулочных продуктов с влажностью от 5% и более. Использование методики Aston Foods дает многочисленные преимущества: хлеб остается свежим дольше, выпекается в большем объеме и имеет более насыщенный аромат.

Любимые клиенты Дюсса — это специалисты из средних по размеру пекарен: «В таких пекарнях решения принимаются очень быстро, а изменить производственный процесс проще. На небольших заводах устанавливать вакуумное оборудование не имеет смысла, потому что этот процесс и объемы производства не подходят друг другу. А вот спрос производителей, занимающихся промышленной выпечкой, растет. Экономия здесь имеет большое значение. Например, на одном крупном коммерческом предприятии в Австрии удалось уменьшить рабочий день на два часа за счет перехода на работу в две смены. Другой клиент, у которого было 75 магазинов, заявил, что он сумел сэкономить более 125 тысяч евро за год, сократив время доставки свежей выпечки в магазины. Многим удалось сократить расходы, поскольку не нужно тратиться на лишнее оборудование для глубокой заморозки товаров».

Наибольшее число вакуумных систем выпечки устанавливаются в Швейцарии: «Дело в том, что в Швейцарии качество хлеба мирового уровня».

Стратегия Aston заключается также в поиске целевых рынков, чтобы магазины, продающие хлеб, находились близко к домам потребителей. Это весьма эффективная стратегия, объясняет Дюсс: «Мы столкнулись с некоторыми проблемами в начале. Они в настоящее время решены, и вакуумные системы Aston Foods теперь работоспособны на 99,68%. Остальные 0,32% —это проблемы, вызванные результатами простоев из-за ремонтных работ. Даже работа на протяжении 24 часов не является проблемой для нашей системы».

Экономия энергии – главный аргумент

Удивительно, но спрос на оборудование вакуумной выпечки увеличился в тех странах, которые отказались от ядерной энергетики. Действительно, в этих странах встает вопрос о том, чтобы применять энергосберегающие технологии в как можно большем количестве производств, а в выпечке вакуумная технология позволяет это делать очень эффективно. В странах, где не существует логистической инфраструктуры для глубокой заморозки товаров, также много желающих применить технологию вакуумной выпечки. Дюсс объясняет: «Предприниматели, любящие инновации, больше всего интересуются этой технологией».

Рафаэль Бахманн и Патрик Дюсс (слева направо)

Рафаэль Бахманн и Патрик Дюсс (слева направо)

Малые предприятия с менее чем пятью сотрудниками, как уже было сказано выше, еще не пользуются вакуумной выпечкой, поскольку они обычно не достигают нужных объемов производства. Дюсс также считает, что существуют ограничения из-за физических свойств некоторых видов продукции. Поскольку внешнее давление снижается, давление внутри хлебобулочных изделий увеличивается. Компактные (не пористые) изделия значительно увеличиваются в размерах или на них образуются трещины. Это может произойти в случае использования вакуумной выпечки для тех продуктов, которые нельзя готовить по этой технологии, таких как чизкейки или непористые безе, воздух в которых расширяется значительно. Кроме того, эффект от вакуумной выпечки получается слишком небольшим для мелких предметов, таких как медовое или песочное печенье. Поскольку печенья слишком маленькие, и лоток остается горячим, то, несмотря на создаваемый вакуум, его эффект теряется. С другой стороны, зефир, сделанный из шоколада, торт «Линцер», пирожные и датский бисквит идеально подходят для такой выпечки благодаря их пористости.

Опыт пекарни Bachmann

Пользователи инновационных технологий часто не хотят раскрывать своего имени из-за большого преимущества на рынке. Но три швейцарских пекарни — исключение. Это пекарня Bachmann в Люцерне, Pfyl в Хедингене и Steiner в Ветциконе. Все они работают с системами вакуумного охлаждения Aston. Пекарня Bachmann относится к предприятиям среднего бизнеса, в начале 2010 года здесь была установлена двойная вакуумная печь Aston. Рафаэль Бахман (Raphael Bachmann), совладелец пекарни, рассказывает о положительном опыте и подтверждает позитивную реакцию клиентов: «В первый год продажи хлеба выросли на 18%. Хлеб остается свежим и хрустящим значительно дольше. Содержание жидкости в нем не более 2%. И даже непропеченный хлеб имеет сухую корку».

Рафаэль Бахман не заметил какого-либо изменения вкуса по сравнению с продуктом, полученным нормальным охлаждением. При использовании вакуумной системы влага теряется меньше, когда хлеб остывает до комнатной температуры. Бахман отмечает, что время выпечки сократилось на 20-40%, что снижает общую потребность в энергии и освобождает мощности для выпечки. В шокировании полусырого хлеба больше нет необходимости. Предварительно упакованные хлеб, круассаны и пирожные не покрываются плесенью в два раза дольше. Необходимо лишь минимальное количество дополнительной обработки хлебобулочных изделий. Среди недостатков технологии, которые отметил Бахман — необходимость найти свободное место в пекарне из-за увеличения мощностей, но это скорее приятный минус: «Вакуумный способ выпечки чрезвычайно гибок. Однако есть необходимость первоначальных капиталовложений, а также нужно приложить усилия, чтобы приобрести новый, но необходимый опыт».

Перспективы

Aston утверждает, что упакованный хлеб, сделанный по технологии вакуумной выпечки, может храниться до четырех недель без риска возникновения плесени. Уже через четыре минуты после выпечки хлеб можно нарезать. Дюсс заверяет, что капиталовложения вернутся в течение 18 месяцев. С помощью одной вакуумной камеры можно производить 6,8 тысяч булочек в час, освобождая до 30% мощностей предприятия. Доступна также система непрерывного вакуумного производства с мощностью более 44 тыс. хлебобулочных изделий в сутки.

produkt.by

способ охлаждения хлебобулочных изделий высокой степени готовности - патент РФ 2253242

Изобретение относится к способу охлаждения пищевых продуктов, а именно к быстрому охлаждению хлебобулочных изделий для их дальнейшего консервирования. Способ охлаждения хлебобулочных изделий высокой степени готовности включает приготовление теста и тестовых заготовок, первичную термическую обработку тестовых заготовок до 75% готовности изделий, охлаждение, упаковку, хранение полуфабрикатов высокой степени готовности. Охлаждение хлебобулочных изделий осуществляют от 90°С до 2°С в центре заготовки путем вакуумного испарения внутри изделия свободной влаги в течение 6...10 минут с момента закладки горячих полуфабрикатов в вакуумную камеру. Данный способ позволяет снизить удельные энергетические затраты на производство хлеба, сократить время охлаждения хлебобулочных изделий, увеличить сроки хранения упакованных хлебобулочных изделий до 15 дней, снизить расходы и транспортировку, сократить потери хлебобулочной продукции из-за несвоевременной реализации продукции. 3 ил.

Рисунки к патенту РФ 2253242

Предлагаемое изобретение относится к способу охлаждения пищевых продуктов, а именно к быстрому охлаждению хлебобулочных изделий для их дальнейшего консервирования.

Известен способ приготовления замороженных заготовок из дрожжевого теста высокой степени готовности и изделий из них (Изменение №9 к “Сборнику технологических инструкций для производства хлеба и хлебобулочных изделий" (Прейскурантиздат, Москва, 1989 г.), включающий приготовление теста и тестовых заготовок; первичную термическую обработку тестовых заготовок до 75% готовности изделий; предварительное конвективное охлаждение заготовок высокой степени готовности до температуры в центре изделия +25°С; окончательное конвективное замораживание до температуры в центре изделия минус 18°С; упаковку, транспортирование и хранение замороженных заготовок; приготовление хлебобулочных изделий из замороженных заготовок высокой степени готовности.

Недостатком известного способа консервирования хлебобулочных изделий являются высокие удельные материальные и энергетические затраты при использовании двухстадийного способа конвективного охлаждения и замораживания хлебобулочных изделий.

Задача, на решение которой направлено изобретение, состоит в снижении удельных энергетических, материальных затрат, связанных с сокращением времени на процесс окончательного охлаждения хлебобулочных изделий, в увеличении сроков хранения упакованных хлебобулочных изделий.

Это достигается тем, что в известном способе, включающем приготовление теста и тестовых заготовок, первичную термическую обработку тестовых заготовок до 75% готовности изделий, охлаждение; упаковку, транспортирование и хранение полуфабрикатов, приготовление хлебобулочных изделий из охлажденных полуфабрикатов высокой степени готовности, в отличие от прототипа охлаждение хлебобулочных изделий от +90°С до +2°С осуществляют путем вакуумного испарения внутри изделия свободной влаги в течение 6...10 минут с момента закладки горячих хлебобулочных изделий в вакуумную камеру.

Таким образом, при удалении водяных паров от капиллярно пористых тел (продуктов), помещенных в герметичную камеру, внутри продукта создаются условия для объемного испарения и кипения жидкости, а при отсутствии теплопритоков извне испарение и кипение жидкости приводит к одновременному охлаждению каждой частицы продукта до температуры насыщенных паров воды, соответствующей давлению в камере.

Способ осуществляют следующим образом. Любыми способами из предусмотренных для отдельных видов хлебобулочных изделий в “Сборнике технологических инструкций для производства хлеба и хлебобулочных изделий” (Прейскурантиздат, Москва, 1989 г.) готовят сдобное тесто. На специализированных полумеханизированных линиях или вручную осуществляют деление, округление и формовку тестовых заготовок, при этом высота тестовых заготовок - не более 6 см. Расстоявшиеся тестовые заготовки выпекают в печи до 75% готовности изделий. Параметры и условия выпечки выбирают в зависимости от вида и массы изделия в соответствии с требованиями технологических инструкций. Время выпечки сокращают на 15-25% от требуемого. При таких условиях выпечки в сдобном хлебобулочном изделии находится избыток свободной влаги или легкодоступной влаги, необходимой для обеспечения проведения процесса вакуум-испарительного охлаждения. В то же время внутри заготовки высокой степени готовности не должно быть непропеченного теста, что контролируется визуально после разрезания заготовки, отбираемой от каждой партии выпекаемых изделий.

Охлаждение заготовок высокой степени готовности проводят в специальной вакуумной камере до температуры в центре заготовки 2°С, при давлении не ниже 610 Па. Частично выпеченные заготовки отправляют в камеру вакуумиспарительного охлаждения и через 6-10 минут уже охлажденные хлебобулочные изделия отправляют в цех для упаковки. Охлажденные хлебобулочные изделия упаковывают в полимерные или другие влагонепроницаемые упаковочные материалы, а затем в ящики из гофрированного картона. Охлажденные заготовки хранят при температуре не ниже 0°С и не выше +2°С, так как понижение температуры приведет к образованию кристаллов льда внутри изделия и ухудшит качество готового продукта. В то же время повышение температур хранения приведет к ускорению процесса очерствения готовой продукции, и рекомендуемые сроки хранения 15 дней будут значительно снижены. По мере надобности хлебобулочное изделие допекают до температуры внутри изделия не ниже 60°С и реализуют через торговую сеть или реализуют в охлажденном виде, для его дальнейшего разогрева в домашних условиях. Приготовление хлебобулочных изделий из охлажденных заготовок высокой степени готовности можно осуществлять на различных предприятиях (хлебозаводах, пекарнях, мини-пекарнях, кафе, дома), оснащенных минимальным набором оборудования - холодильником и печью любой конструкции (микроволновой или пекарской). Полная схема производства дана на фиг.1.

Сущность изобретения поясняется чертежами, на которых представлены:

фиг.1. Технологическая схема дискретного производства хлебобулочных изделий с промежуточным вакуум-испарительным охлаждением;

фиг.2. Влияние формы хлебобулочных изделий на продолжительность охлаждения;

фиг.3. Зависимость времени охлаждения от числа охлаждаемых хлебобулочных изделий.

Пример конкретного выполнения способа.

Замешивают сдобное тесто способом, предусмотренным для вида хлебобулочных изделий типа “Булка сдобная” (поз.1-6). На полумеханизированных линиях или вручную осуществляют деление, округление и формовку тестовых заготовок, при этом высота тестовых заготовок - не более 6 см, масса не менее 115 г (поз.7-9). Расстаивают тестовые заготовки в расстойных камерах (поз.10) и затем выпекают в печи до 75% готовности изделий (поз.11). Для сдобной булочки массой 100 г температуру печи рекомендуется задавать равной 180°С, а продолжительность выпечки составляет 15...17 минут. Для других изделий эти цифры обязательно уточняются. Изделие после такого времени выпечки уже имеет сформированный полностью мякиш и количество свободной влаги (до 40%), позволяющий провести процесс вакуум-испарительного охлаждения (поз.12), дальнейшее хранение (поз.14), окончательную выпечку (поз.15). После выпечки полуфабрикат имеет массу 110-112 г, при вакуум-испарительном охлаждении теряет 10% свободной влаги (в нашем случае 10 г), которая уходит из полуфабриката, испаряясь, а ее пары откачивают вакуумным насосом. Конечная температура охлаждения и температура хранения 0...+2°С выбрана так, чтобы внутри хлебобулочного изделия не образовывались кристаллы льда и не ускорялся процесс ретроградации крахмала. Окончательную термическую обработку заготовок проводят в хлебопекарных печах типа РТ-150Г или других марок при температуре 190-210°С в течение 10-15 мин. В то же время процесс разогрева и окончательной выпечки сокращается до 3-5 мин, если он проходит в микроволновой печи. Также установлено, что на темп охлаждения не влияет форма изделия (фиг.2). Скорость охлаждения увеличивается с увеличением скорости откачивания вакуумного насоса, уменьшением размеров вакуумной камеры, понижением температуры стенок камеры до минус 10°С, уменьшением массы охлаждаемой продукции (фиг.3).

Данный способ позволяет снизить удельные энергетические затраты на производство хлеба за счет уменьшения времени первоначальной выпечки, отмены двухступенчатого энергоемкого конвективного способа охлаждения; сократить время охлаждения хлебобулочных изделий от 90°С до 2°С с нескольких часов до 6...10 минут, тем самым уменьшить ретраградацию крахмала; увеличить сроки хранения упакованных хлебобулочных изделий до 15 дней; снизить расходы на транспортировку в отдаленные точки торговли и питания путем завоза на них необходимого запаса хлебобулочных изделий, соответствующего срокам хранения продукции, полученной этим способом; перевести предприятия на односменный режим работы, сместив на дневные часы первый этап производства хлебобулочной продукции, охлаждение и последующее хранение; увеличить ассортимент хлебобулочной продукции, путем накопления различных сортов сдобной хлебобулочной продукции, полученной рассмотренным дискретным способом производства хлебобулочной продукции; сократить потери хлебобулочной продукции из-за несвоевременной реализации продукции.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ охлаждения хлебобулочных изделий высокой степени готовности, включающий приготовление теста и тестовых заготовок, первичную термическую обработку тестовых заготовок до 75% готовности изделий, охлаждение, упаковку, хранение полуфабрикатов, приготовление хлебобулочных изделий из охлажденных полуфабрикатов высокой степени готовности, отличающийся тем, что охлаждение хлебобулочных изделий осуществляют от 90 до 2°С в центре заготовки путем вакуумного испарения внутри изделия свободной влаги в течение 6...10 мин с момента закладки горячих полуфабрикатов в вакуумную камеру.

www.freepatent.ru

Вакуумное охлаждение

Подходит для всех сортов хлеба

Хлеб имеет более насыщенный аромат

Более качественный продукт при меньших затратах

Наиболее эффективный способ охлаждения хлеба

Маленький шаг для человека, но гигантский скачок для охлаждения хлеба

Некоторые люди становятся учителями, художниками или футболистaми. Возможно, даже прима-балеринами. Нашим призванием стало хлебопечение, и с 1958 года мы ищем, находим и воплощаем в жизнь решения, позволяющие

пекарям быть лучшими из лучших. Сегодня мы являемся производителями ротационных печей No1 в мире! Благодаря профессиональной работе многочисленных представительств, мы имеем возможность предложить современные технологии выпечки хлебопекам всех стран и континентов. Одной из таких инновационных технологий является Система вакуумного охлаждения Ревент. Это самый лучший способ для охлаждения хлеба.

Замораживание хлеба не всегда может быть лучшим решением. А оставлять его остывать самостоятельно занимает много времени. Поэтому мы вернулись к более ранней идее вакуумного охлаждения и глубже ее разработали. Сегодня Система

вакуумного охлаждения Ревент стала наиболее эффективным способом охлаждения хлеба, повышения его качества и его срока хранения – таким образом достигается также улучшение общей стоимости собственности. С помощью вакуумного охлаждения хлеб можно выпекать за более короткое время, так как процесс печения продолжается во время охлаждения. Простыми словами, если раньше печение и охлаждениe занимало в общей сложности более часа, сейчас же это можно

сделать за менее, чем 15 минут в зависимости от типа продукта. Кроме того, Система вакуумного охлаждения Ревент подходит для всех сортов хлеба.

Все сорта хлеба отличаются друг от друга и имеют разные кривые обогрева и охлаждения. В результате повышается качество, хлеб имеет более насыщенный аромат, а требуется при этом меньше времени на выпечку, меньше энергии, вырабатывается меньше отходов, требуется меньше манипулирования и ингредиентов, чем когда-либо было необходимо перед этим. А в итоге получается более качественный продукт при меньших затратах.

1

Благодаря уникальным возможностям Системы вакуумного охлаждения Ревент, у вас есть возможность снизить количество консервантов. Кроме того вакуумное охлаждение распространяет аромат по хлебу более равномерно, в результате чего

становится более приятным вкус хлеба. Положите изюм в кекс, и весь кекс будет иметь вкус изюма. И почему бы не попробовать выпекать продукты без содержания глютена? Вы будете поражены результатом.

2

Поскольку имеется возможность окончания выпечки при процессе охлаждения, то общее время выпечки снижается на 30%. Фактическое охлаждения занимает всего пару минут. Таким образом, время выпечки и охлаждения может быть снижено менее, чем на 15 минут в зависимости от продукта. В результате происходит сохранение энергии, а также снижение времени на затраты человеческого труда. Кроме того, вам потребуется меньше места за счет использования меньшего

количества тележек в пекарне.

3

Сравните вакуумное охлаждение продукта с традиционным охлаждением, и вы увидите явные отличия в качестве корочки, объеме и структуре мякиша. Вкус и аромат усиливаются, а также увеличивается срок хранения.

4

Лучшая структура мякиша хлеба и корочки также упрощает нарезку и упаковку. Другие положительные эффекты - это уменьшение упаковочного материала, а также снижение затрат на транспорт, благодаря лучшему сроку

хранения.

alfastar-bakery.ru

ИССЛЕДОВАНИЕ ПРОЦЕССА ВАКУУМНО-ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

ИССЛЕДОВАНИЕ ПРОЦЕССА ВАКУУМНО-ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

Н.Б. Горбачев, Т.В. Галаган, Л.В. Гольцова Орловский государственный технический университет г.Орел

Проблема обеспечения населения свежими хлебобулочными изделиями является актуальной. Перспективным направлением её решения является замена непрерывного производства на двухэтапный процесс с окончательной выпечкой полуфабрикатов в местах реализации после быстрого их охлаждения и длительного хранения. Наиболее эффективным оказалось вакуумно-испарительное охлаждение полуфабрикатов хлебобулочных изделий [1].

В 2001-2003 г.г. в ОрелГТУ проведены исследования процесса вакуумно-испарительного охлаждения с целью совершенствования на этой основе дискретного процесса производства хлебобулочных изделий [2]. Все множество факторов определяющих процесс вакуумно-испарительного охлаждения хлебобулочных изделий разделено нами на три группы [3]:- контролируемые управляемые переменные x1, x2,…xn, которые изменяются в процессе экспериментирования в соответствии с принятым планом. К ним относятся скорость вакуумирования камeры, масса и форма охлаждаемых изделий, объем камеры охлаждения, температура стенок камеры;- контролируемые неуправляемые переменные z1, z2,…zn - температура корочки и мякиша изделия, их влажность;- неконтролируемые возмущения k1 ,k2,…kn - степень герметичности системы, вибрации установки, излучательная способность стенок камеры. В качестве выходной выходных величин рассматривались изменения давления в камере охлаждения, температур корочки и мякиша охлаждаемого изделия, и его массы. В качестве обобщающей целевой функции Y принят темп охлаждения хлебобулочного изделия до заданной температуры. На рисунке 1 а и б даны исходная и преобразованная схемы объекта исследования с целевой функцией Y равной

Y = yi + εi

где yi - истинное значение выходной функции в этом эксперименте; εi - аддитивная помеха , соответствующая i-му эксперименту образованная за счет суммарного действия неуправляемых переменных.Рис.1. Структурное представление объекта исследованияПредполагается, что зависимость yi = f(x1, x2) «гладкая», т.е дифференцируема и может быть представлена разложением в ряд Тейлора, а помехи независимые случaйные числа подчиняющиеся нормальному распределению с параметрами M(ε) = 0 и σε2 = const.

Демонстрация возможностей вакуумно-испарительного охлаждения может быть осуществлена только прямым его воспроизведением на промышленном или экспериментальном оборудовании. Поэтому экспериментальное оборудование включало в себя лабораторную хлебопекарную печь с регулируемой температурой среды для предварительной и окончательной выпечки хлеба; лабораторную расстойную камеру; камеру вакуумно-испарительного охлаждения, размещенную в холодильнике; систему вакуумирования камеры с вакуумным насосом, масляным фильтром, фильтром - осушителем, ресивером, соединительными магистрaлями и запорными кранами.

В экспериментах должны были изменяться и контролироваться скорость вакуумирования камеры, объем камеры охлаждения и температура ее стенок; температура корочки и мякиша изделия, их влажность. Необходимо было также снизить до минимума влияние на результаты испытаний неконтролируемых возмущений, таких как герметичность системы вакуумирования, уровень вибрации установки, передачу тепла от стенок камеры.

Такого рода эксперименты требуют одновременного измерения различных по своей природе параметров. Усложнение задачи экспериментального исследования приводит к необходимости применения достаточно сложных компьютерных систем сбора и представления данных, специальных алгоритмов их обработки, и при осуществлении её в реальном режиме времени - к повышенным требованиям к инерционности датчиков и скорости измерений, порядка несколько сотен измерений в минуту.

Такая система была создана в ОрелГТУ по рекомендациям компании «National Instrument» на базе персонального компьютера Pentium 3 с объемом оперативной памяти 128 Mb, многоканального 16 разрядного аналого-цифрового преобразователя и согласующих устройств SXCI 1000. Лицевая панель и блок-схема системы измерений показаны на рисунках 2 и 3.

Как показано, на рисунке 3 аналоговый сигнал с первичных преобразователей поступает на многоканальный аналого-цифровой преобразователь, где преобразуется в цифровой код, фильтруется от случайных помех и по заданному алгоритму преобразуется в цифровой сигнал, соответствующий измеряемой величине в выбранной системе единиц. Достоинством разработанной системы измерения является возможность обработки поступающей информации в режиме реального времени, проведение преобразований и нормирование величин, а также использование различных способов представления и регистрации данных.

Рис.2. Лицевая панель информационно-измерительной системыРис.3. Блок-схема системы измерений

Фактические значения предельного минимального давления вакуумного насоса и производительности системы вакуумирования в составе созданной установки определялись в ходе предварительных испытаний с незагруженной камерой. Характер изменения давления по времени для камеры объемом 20 л показан на рисунке 4.

Рис. 4. Изменение давления при вакуумировании незагруженнокамеры с объемом 20 лНа графике можно четко выделить участок линейного уменьшения давления в самом начале вакуумирования, затем давление уменьшается по экспоненциальному закону. Со временем внутри камеры достигается необходимое для проведения экспериментов давление порядка 0,6 кПа. Однако длительность откачки существенно разнится. В камере большего объема она во много раз больше.

Известно, что длительность вакуумирования герметичных емкостей при постоянной скорости откачки прямо пропорциональна их объему

В описанных экспериментах при одном и том отношении начального давления к конечному длительность откачки при увеличении объема камеры возрастает почти в 4 раза, что служит косвенным подтверждением постоянства величины Q.

Данные, приведенные на рисунке 4, использовались для определения фактической производительности системы вакуумирования, на том основании, что величины Р и dP/dt при отсутствии натекания полностью характеризует объемный расход газа в любой момент времени.

Блок-схема системы измерений была изменена таким образом (рис. 5), что сигнал, поступающий от датчика давления, непрерывно дифференцировался по времени, обрабатывался пo указанному на схеме алгоритму

и регистрировался одновременно с самим давлением.Рис. 5. Блок-схема обработки сигнала Р = f(τ)

По полученным данным строилась зависимость Q = f(τ) (рис. 6). Можно видеть, что скорость откачки постепенно увеличиваясь с момента пуска насоса, достигает значения 0,2 л/с и далее остается практически постоянной.

Использование разработанной системы сбора, обработки и представления данных позволило автоматизировать экспериментальные исследования вакуумно-испарительного охлаждения хлебобулочных изделий, получить необходимые данные для уточнения физической модели явления и адекватности предложенной программы расчета реальному процессу, выбрать оптимальные параметры промышленного оборудования для реализации предлагаемого метода охлаждения.

Рис. 6. Зависимость скорости откачки и давления в камере от времени вакуумирования

ЛИТЕРАТУРА

1. Маринюк Б.Т., Д.В.Заварухин. Вакуумно-испарительное охлаждение: особенности и перспективы./Московский государственный университет инженерной экологии.- М.:Известия вузов. Пищевая технология №1,2000.- с 47-48

2. Малахов Н.Н. Процессы и аппараты пищевых производств /Плаксин Ю.М., Ларин В.А.- Орел:Изд.-во ОрелГТУ, 2001.- 686с.

3. Теплотехнический эксперимент. Справочник./ Под ред. В.А.Григорьева, В.М.Зорина.- М: Энергоиздат, 1982.-510 с.

www.vacuum.ru

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»