Правила производства муки кормовой животного происхождения. Производство муки кормовой

Правила производства муки кормовой животного происхождения

Правила производства муки кормовой

Кормовую муку животного происхождения вырабатывают рассыпном и гранулированном виде в соответствии с требованиями действующего стандарта по технологическим инструкциям, с соблюдением санитарных и ветеринарно-санитарных правил, утвержденных в установленном порядке.В зависимости от состава сырья кормовую муку животного происхождения подразделяют на следующие виды: костную, мясную, кровяную, из гидролизованного пера.

В зависимости от качества мясокостную муку подразделяют на три сорта: I, II и III.Для изготовления кормовой муки животного происхождения используют ветеринарные конфискаты, не пищевое и малоценное в пищевом отношении сырье, получаемое при переработке скота, птицы всех видов, кроликов и при производстве пищевой, технической и специальной продукции на мясокомбинатах, мясоперерабатывающих и костеперерабатывающих заводах, птицефабриках и фабриках перо-пуховых изделий, а также трупы скота и птицы, допущенные ветеринарно-санитарным надзором для переработки на кормовую муку животного происхождения.

По органолептическим, физико-химическим и бактериологическим показателям кормовая мука животного происхождения должна соответствовать указанным в таблице требованиям.Требования к качеству кормовой муки животного происхождения

Показатели сортов:МясокостнаяМяснаяКровянаяКостнаяИз гидролизованного пера

Внешний вид:Продукт сыпучий без плотных, не рассыпающихся при надавливании комков или гранул, диаметром не более 12,7 мм, длиной не более 2 диаметров, крошимостью не более 15%.Запах:Специфический, но не гнилостный и не затхлый.Наличие патогенных микроорганизмовНе допускается

Кормовую муку животного происхождения упаковывают в новые бумажные трех- и четырехслойные мешки или бывшие в употреблении плотные, прочные, чистые продезинфицированные тканевые мешки. Мешки должны быть зашиты или завязаны, или закрыты каким-либо другим способом.Масса одного мешка с кормовой мукой животного происхождения не должна превышать 50 кг.Кормовую муку животного происхождения транспортируют всеми видами транспорта в соответствии с правилами перевозок, действующими на соответствующем виде транспорта. Такую муку можно транспортировать в виде укрупненных грузовых единиц, пакетированную на плоских поддонах. Допускается и бестарная её перевозка в специально оборудованных железнодорожных вагонах, на автомашинах и судах, обеспечивающих защиту от атмосферных осадков и отвечающих ветеринарно-санитарным требованиям.Кормовую муку животного происхождения хранят в крытом сухом помещении в открытых емкостях и в специальных бункерах. В последних можно хранить и вне помещения.Бестарное хранение и перевозка должны обеспечивать ветеринарно-санитарное качество кормовой муки животного происхождения в соответствии с требованиями документации, утвержденной в установленном порядке.Срок хранения кормовой муки 6 мес со времени изготовления.

Экономическое обоснование проектируемого технологического процесса в птицеводстве

Ведущая роль в производстве птицеводческой продукции в стране принадлежит специализированным предприятиям и объединениям. Их типы и структуры формируются и совершенствуются по мере интенсификации отрасли, развития специализации, кооперации и агропромышленной интеграции.Птицеводство – сложная отрасль в связи с наличием птицы нескольких видов и направлений продуктивности, раздробленности производственного процесса на множество операций, специфических средств производства, технологий, кадрового состава рабочих и специалистов, разнообразный промежуточной и конечной продукции. Углубление отраслевой и внутриотраслевой специализации обусловлено состоянием материально-технической базы не только птицеводства, но и отраслей, выпускающих средства производства, уровнем развития науки. Эффективное развитие специализации возможно лишь в сочетании с рациональными размерами предприятий, подразделений, ферм, их кооперированием в рамках определенных систем.

Основные типы птицеводческих предприятий – племенные птицеводческие заводы (ППЗ), племенные птицеводческие репродукторы I и II порядка (ППР I, ППР II), птицефабрики по выращиванию ремонтного молодняка, инкубаторно-птицеводческие станции (ИПС), птицефабрики по производству яиц или мяса определенного вида птицы.Племптицезаводызанимаются воспроизводством линий определенных видов и кроссов птицы, поддержанием и совершенствованием их племенных и продуктивных качеств. Свою продукцию ППЗ передают закрепленным за ними племптицерепродукторам I порядка.

Племптицерепродукторы I порядка.Предприятия специализированы на производстве родительских форм птицы (а при работе с двух линейным кроссом – гибридной птицы). Размеры ППРI примерно вдвое больше размеров ППЗ. Каждый ППР I, как и завод, работает с одним кроссом птицы. Он может обеспечивать своей продукцией несколько областей и республик. При необходимости может сочетать функции репродуктора I и II порядка.

Племптицерепродукторы II порядка.Предприятия специализированы на производстве гибридной птицы. Самостоятельных предприятий этого типа пока немного, и они, как правило, входят в состав производственных объединений. Чаще ППР II являются подразделениями птицефабрик (родительские стада). На крупнейших птицефабриках поголовье родительского стада составляет 6-10% от общего поголовья кур. Из такого расчета организуют ППР II.

Инкубаторно-птицеводческие станции.Узкоспециализированные предприятия по выводу суточного молодняка. В связи с наличием на птицефабриках и в птицесовхозах собственных инкубаториев ИПС обеспечивают суточным молодняком преимущественно колхозы, неспециализированные по птицеводству совхозы и население. Работа многих ИПС носит сезонный характер. В тех случаях, когда они работают на основе тесной кооперации с племенными и промышленными предприятиями, размеры и эффективность их возрастают, инкубаторный парк работает в течении всего года. Эффективная форма интеграции ИПС со специализированными предприятиями – присоединение их к племптицерепродукторам, птицефабрикам, включение в состав производственных объединений.

Птицефабрики.Технически высокооснащенные предприятия, специализированные на производстве пищевых яиц, мяса бройлеров, уток, гусей, индеек, выращивании ремонтного молодняка. На них организован выпуск продукции равномерно в течение года на основе интенсивных технологий с использованием комбикорма промышленного производства.Перспективны птицефабрики следующих размеров (по поголовью птицы): 300 тыс., 400 тыс., 500 тыс., 600 тыс. и 1 млн среднегодовых кур- несушек; 3 млн, 6 млн и 10 млн бройлеров. Наиболее типичны пока птицефабрики с законченным циклом производства. Уровень специализации многих таких предприятий достигает 97-98%.С развитием специализации по отдельным стадиям технологического процесса более правильно её уровень определять по удельному весу основной продукции в общем объеме реализации.

Расчеты показывают, что при рациональных размерах и прогрессивных качественных показателях на птицефабриках с законченным циклом производства уровень специализации примерно может быть следующим, %:яичного направления – 82,бройлерных – 88-89,гусеводческих – 94. При специализации на отдельных стадиях технологического процесса удельный вес основной продукции в общем объеме, реализованной на птицефабриках по выращиванию ремонтного молодняка кур яичного и мясного направления, может достигать 85 и 86% соответственно; на птицефабриках, имеющих только кур-несушек промышленного стада, - 85; выращивающих только бройлеров – 96-98%.

Птицесовхозы.В отличие от птицефабрик эти хозяйства имеют уровень специализации по птицеводству от 50 до 75%. Они организуют производство яиц, мяса бройлеров, уток, гусей на промышленной основе с использованием части кормов собственного производства. В их товарной продукции 15-35% занимает продукция скотоводства и 10-15% - растениеводства. По мере расширения основного производства, роста технической оснащенности, совершенствования технологии и организации производства, углубления специализации многие совхозы преобразовывают в птицефабрики.

Птицеводческие фермы.Размеры ферм зависят от возможностей кормовой базы, производственного направления предприятий, в составе которых они организованы. При сосредоточении функций воспроизводства на специализированных предприятиях колхозные и совхозные фермы имеют узкую специализацию. Молодняк для воспроизводства промышленных стад птицы они получают от ИПС, репродукторных предприятий, птицефабрик. Рациональные размеры ферм следующие, тыс. голов:кур-несушек промышленного стада – 50, 100;по выращиванию цыплят-бройлеров – 750, 1000, 1500.Специализация и концентрация – важнейшие факторы повышения эффективности птицеводства. Закономерность роста эффективности производства по мере его концентрации наблюдается при анализе бройлерных, утководческих и других предприятий и ферм. Их группировка по поголовью выращенных бройлеров показала, что группа птицефабрик размером свыше 6 млн голов по ряду показателей эффективности мало отличается от предыдущей группы (от 3 млн до 6 млн бройлеров).На птицефабриках необходима целенаправленная работа по освоению интенсивных технологий и прогрессивных форм организации производства и труда.

Несмотря на значительный в целом рост концентрации производства, около 50% предприятий имеют размеры ниже рациональных, т.е. бройлерные предприятия выращивают менее 3 млн бройлеров каждая. Совершенствование типов и структур птицеводческих предприятий, формирование объединений и других систем необходимо осуществлять в расчете на предстоящие 10-15 лет. При этом предусматривают решение следующих основных задач:1.полное удовлетворение потребностей населения в продуктах птицеводства с расчетом самообеспечения ими почти всех регионов страны.2.расширение ассортимента птицеводческой продукции, особенно мяса. Эта задача решается путем повышения в структуре поголовья удельного веса гусей, индеек и других видов мясной птицы, а также увеличения числа и объемов продуктов переработки. Стимулировать производство и более полно обеспечивать потребности населения призвана фирменная торговля, составной частью которой является реклама, современная упаковка продукции.3.резкое улучшение качественных и экономических показателей, снижение всех видов затрат на единицу продукции. В условиях крупного специализированного производства больше возможностей для рациональной организации материально-технического обеспечения и использования ресурсов, более полного использования достижений науки и передового опыта. В условиях птицеводческих систем и относительно небольшие специализированные предприятия могут успешно решать поставленные перед ними задачи.4.расширение внешнеэкономических связей и рост экспорта птицеводческой продукции. Предметами экспорта отрасли являются: яйца, мясо птицы и продукты их переработки; перо, пух и изделия из них; птичий помет и т.д. Крупные предприятия, объединения осуществляют прямые связи с зарубежными партнерами.Более высокую эффективность имеют объединения, производящие один вид основной продукции, в которых проведены технологическая специализация предприятий, укрупнение основных и вспомогательных подразделений, централизация части функций управления.

Ветеринарно-профилактические мероприятия в птицеводческих хозяйствах

В период интенсификации и совершенствования технологии в птицеводстве создание оптимальных санитарно-гигиенических условий – одна из первоочередных задач. Нарушение содержания птицы нередко создает предпосылки к возникновению заболеваний, падежу, снижению её продуктивности. Для обеспечения эпизоотического благополучия птицеводческих хозяйств (ферм) требуется хорошо продуманная и четко выполняемая система профилактических мероприятий, включающая рациональную организацию хозяйства, территориальное разобщение технологических звеньев производства, создание благоприятного микроклимата в птицеводческих помещениях, прогрессивную технологию и строгий ветеринарно-санитарный режим.Основа профилактики заболеваний закладывается при проектировании и строительстве птицеводческих хозяйств. Поэтому строительство специализированных птицеводческих хозяйств и ферм, предназначенных для производства яиц и птичьего мяса, должно производиться по проектам, разработанным в соответствии с действующими нормами технологического проектирования и согласованным с органами государственного ветеринарного надзора.Территория птицеводческого хозяйства должна быть огорожена и по периметру ограждений обсажена высококронными деревьями, выполняющими функцию биологических фильтров и ветрозащиты.Птицеводческие хозяйства должны быть удалены: от животноводческих ферм, предприятий по переработке скота и птицы – на 1000 м; от звероводческих и кролиководческих ферм – на 1500 м; от железнодорожных узлов и сортировочных станций – на 1500 м; от железнодорожных дорог, автомобильных дорог общегосударственного значения – на 200 м;от автомобильных дорог местного значения – на 50 м;от утильзаводов, предприятий по переработке перо-пухового сырья и комбикормовых заводов – на 2000 м.

Птицефабрики яичного и мясного направления с замкнутым циклом производства, мощностью не более 300 тыс. кур-несушек, 3 млн бройлеров, 750 тыс. утят, 250 тыс. индюшат, 250 тыс. гусят в год допускается проектировать на одной площадке с размещением в отдельных зонах различных технологических групп птицы, инкубатория и птицебойни. Зону выращивания бройлеров делят на подзоны из расчета размещения в каждой не более 250 тыс. бройлеров. Зооветеринарные разрывы между зонами и подзонами должны быть не менее 60 м. Если мощность птицефабрик больше, чем указано выше, то различные технологические группы птицы, инкубатории и убойный цех размещают в территориально обособленных зонах с зооветеринарными разрывами между зонами не менее 300 м.Территорию каждой обособленной производственной зоны птицеводческого хозяйства огораживают и обсаживают по периметру полосой высококронных деревьев на ширину не менее 3-5 м.Планировка сети внутрихозяйственных дорог должна исключать возможность пересечения дорог по вывозу помета, отходов инкубации, трупов птицы и птицы санитарного брака с дорогами для подвоза кормов, пищевых и инкубационных яиц, молодняка птицы и т.д.Складские помещения для кормов и подстилки, яйцесклад, цех сортировки и обработки яиц с пунктом дезинфекции тары располагают по линии ограждения производственной зоны, чтобы исключить возможность заезда транспорта извне в производственную зону хозяйства и контакта с внутрихозяйственными транспортом и оборотной тарой.Пометохранилище размещают от птицеводческих помещений с подветренной по отношению к ним стороны на расстоянии не менее 300 м, а пункты для сушки помета – не менее 200 м.Административно-хозяйственные здания, ремонтные мастерские, гаражи, склады кормов, зоотехнические лаборатории располагают от птицеводческой зоны на расстоянии не менее 60 м.Ветеринарную лабораторию, убойно- санитарный пункт и дезинфекционный блок – общехозяйственные ветеринарные объекты – размещают в административно-хозяйственной зоне. Пункт для дезинфекции яичной тары предусматривается при яйцескладе, санитарный блок и дезбарьеры – у входа в производственные зоны.

Территорию птицеводческих хозяйств постоянно содержат в чистоте. У каждого помещения (птичника) оборудуют соответствующие емкости для помета, который специальным транспортом, закрепленным за данной зоной, ежедневно отвозят в цех для переработки на пудрет или в пометохранилище для биотермического обеззараживания. Отработанные и загрязненные воды из птичников и с ветеринарно-санитарных объектов обеззараживают на санитарно-очистительной станции.В птичниках постоянно поддерживают чистоту: регулярно очищают от помета, пыли, пуха насесты, планчатые и сетчатые полы, гнезда, клетки, поддоны, калориферные установки и другие имеющиеся в птичнике конструкции. Кормушки, поилки и механизмы для приготовления и раздачи кормов регулярно очищают и при необходимости дезинфицируют одним из дезсредств – горячим 5%-ным раствором едкого натра или 2-3%-ным раствором формальдегида.Перед размещением очередной партии птицы предусматривают межцикловые профилактические перерывы:-при напольном содержании всех видов взрослой птицы и ремонтного молодняка свыше 9 недель – 4 недели;-при клеточном содержании взрослой птицы и ремонтного молодняка свыше 9 недель – 3 недели;-при напольном и клеточном выращивании молодняка до 9-недельного возраста – 2 недели;-при выращивании утят до 4-недельного возраста – после каждого цикла 1 неделя и один дополнительный перерыв в году после последнего цикла не менее 2 недель.

В инкубатории профилактический перерыв предусматривают не менее 6 дней в году между последним выводом молодняка и первой закладкой яиц после перерыва.Специализированные птицеводческие хозяйства должны находиться на режиме предприятий закрытого типа. Категорически запрещается вход в производственные зоны хозяйства посторонним лицам, а также въезд на его территорию любого транспорта, не связанного с непосредственным обслуживанием птицы данной зоны.Для профилактики заразных болезней птицы, помимо общих ветеринарно-санитарных мер, проводят специфические мероприятия – вакцинацию и диагностические обследования птицы с учетом эпизоотической обстановки в хозяйстве и в окружающих его населенных пунктах, которые составляют неотъемлемую часть общей технологии производства. Поэтому прежде чем составить план противоэпизоотических и ветеринарно-санитарных мероприятий, составляют в целом по хозяйству технологическую карту-график. Её составляют главный зоотехник и главный экономист хозяйства при обязательном участии главного ветеринарного врача и других специалистов. В плане должны быть четко определены общее поголовье птицы по возрастным группам, движение поголовья по датам, сроки эксплуатации помещений и территорий по зонам и цехам, сроки межцикловых профилактических перерывов согласно ветеринарно-санитарным правилам.После того как технологическая карта-график составлена, главный ветеринарный врач хозяйства составляет план противоэпизоотических и ветеринарно-санитарных мероприятий в целом по хозяйству и цехам. В этом плане должны быть предусмотрены:-диагностические обследования птицы на пуллороз, туберкулез, микоплазмоз, гельминтозы и другие болезни в зависимости от эпизоотической обстановки;-вакцинации и ревакцинации птицы в зависимости от эпизоотической ситуации в хозяйстве и окружающей его местности;-текущие дезинфекции, дезакаризации, дезинсекции и дератизации;-санация (оздоровление) птицеводческих помещений и территорий по зонам и цехам;-контроль напряженности иммунитета и клинического состояния птицы;-медикаментозная профилактика в процессе выращивания молодняка и содержания взрослого поголовья птицы;-контроль качества поступающих кормов, инкубационных яиц, питьевой воды и санитарного состояния помещений и территорий;-работа с людьми по вопросам профилактики болезней птицы в конкретном хозяйстве;-расчет на биопрепараты, дезсредства, медикаменты, подсобную рабочую силу и ветеринарную технику.

Составленный план главный ветеринарный врач хозяйства согласует с местными органами государственной ветеринарной службы, с ветеринарной службой вышестоящей организации, а затем представляет его на утверждение руководителю хозяйства.Утвержденный план противоэпизоотических и ветеринарно-санитарных мероприятий – программный документ, который определяет всесторонний объем работ по ликвидации и предупреждению заболеваний птицы, а также определяет режим работы в целом птицеводческого хозяйства. Он является законом для всех служб и лиц, работающих в данном хозяйстве.

Источник http://www.curiatnik.ru

| Следующая > |

ptica-ru.ru

Инструкция по изготовлению кормовой муки, Инструкция Минрыбхоза СССР от 05 сентября 1991 года

Инструкция предусматривает изготовление кормовой муки из рыбы, морских млекопитающих, ракообразных и беспозвоночных в соответствии с требованиями нормативно-технической документации на судовых и береговых рыбомучных установках прессово-сушильного, центрифужно-сушильного типа с использованием и без использования подпрессовых бульонов и установках прямой сушки. Кормовая мука производится с добавлением антиокислителей.

1. Сырье и материалы

1.1. На изготовление кормовой муки направлять рыбу, морских млекопитающих, ракообразных, беспозвоночных (а также отходы, получаемые при их разделке и переработке) в виде сырца, а также в охлажденном, мороженом, соленом виде в соответствии с нормативно-технической документацией.На изготовление кормовой муки направлять сырье со значительными механическими повреждениями, ослабевшей консистенцией, наличием нематод, повышенным процентом молоди, сырье, не соответствующее по качеству сырью, направляемому на производство пищевой продукции, но без признаков гнилостного разложения.На изготовление кормовой муки для рыбоводства рекомендуется направлять сырец или мороженое сырье с массовой долей жира не более 4%.

1.2. Для стабилизации кормовой муки использовать антиокислители - ионол, карбамид, сантохин и анфелан, разрешенные к применению соответствующими ветеринарными органами и соответствующие требованиям нормативно-технической документации.

1.3. Вода, используемая для технологических целей, должна соответствовать требованиям действующего стандарта на воду питьевую.Допускается использовать морскую и пресную воду, соответствующую требованиям стандарта на воду питьевую.Обеззараживать морскую воду в соответствии с требованиями Инструкции N 12 (см. настоящий том).

1.4. Для охлаждения сырья использовать лед водный искусственный или естественный, соответствующий требованиям нормативно-технической документации.

2. Подготовка сырья

2.1. Сырье, направляемое на изготовление кормовой муки, хранить до переработки в специальных закрытых емкостях (на судах в подпалубных бункерах).На судах допускается хранить сырье на палубе под брезентовым укрытием, предохраняя от воздействия прямых солнечных лучей и атмосферных осадков. В зимнее время хранящееся на палубе сырье периодически орошать забортной водой во избежание его подмораживания.

2.2. Сырье, направляемое на изготовление кормовой муки в виде сырца, хранить до направления в производство не более 24 ч при температуре окружающего воздуха не выше 10 °С. При необходимости более длительного хранения сырье охладить водой температурой не выше 10 °С или мелкодробленым льдом. Толщина кусочков льда в поперечнике должна быть не более 3 см. Масса добавляемого льда в зависимости от температуры окружающего воздуха должна составлять 50-100% массы сырья.

2.3. Кальмаровое сырье хранить до переработки не более 8 ч при температуре от 0 до 5 °С.Криль-сырец хранить в бункерах без воды слоем высотой не более 1 м. Продолжительность хранения при температуре от минус 2 до плюс 2 °С не более 24 ч, при температуре не выше 7 °С - не более 8 ч, при температуре не выше 14 °С с пересыпкой льдом - не более 12 ч.

2.4. Мороженое сырье перед направлением в обработку разморозить на воздухе или в воде с температурой не выше 20 °С. Размораживание проводить до температуры в толще слоя или тела рыбы не ниже минус 1 °С.Размороженное сырье направить на переработку без задержки.

2.5. Соленое сырье хранить до переработки не более 1 мес. Перед направлением на переработку соленое сырье предварительно отмочить в воде (в ваннах с ложным дном) до остаточной массовой доли поваренной соли 1,0-1,5%. После отмачивания сырья тщательно отделить от него избыточную воду на виброситах или сетчатых транспортерах.При невозможности отмачивания соленого сырья допускается смешать его со свежим в соотношении, обеспечивающем получение кормовой муки со стандартной массовой долей поваренной соли.Отмоченное соленое сырье направить на переработку без задержки.

2.6. При переработке сырья с массовой долей жира более 10% рекомендуется смешать его с нежирным сырьем в соотношении 1:3-1:4 во избежание затруднения прессования разваренной рыбной массы и отделения влаги (при сушке жома).Отходы от разделки креветки допускается смешивать с рыбным сырьем в количестве не более 30% массы рыбного сырья.На изготовление кормовой рыбной муки допускается использовать бентозем (непищевой вид светящегося анчоуса) - до 40% массы рыбного сырья, направляемого на переработку.

2.7. Сырье перед направлением в варильник измельчить в рыборезке. Размер кусочков сырья должен быть не более 3 см.Сырье при изготовлении кормовой муки способом прямой сушки, а также мавроликус и крилевое сырье не измельчать.Кальмаровое сырье измельчить на рыборезке с зазором между вращающимися ножами не более 5 мм (см. стр.515).

3. Схема технологического процесса изготовления кормовой муки на прессово-сушильных установках

3.1. Описание технологического процесса изготовления кормовой муки на прессово-сушильных установках.

3.1.1. Варка. Измельченное сырье из накопительного бункера при помощи шнека-дозатора подать в варильник, предварительно подогретый до температуры от 90 до 100 °С. Равномерность подачи сырья и полноту загрузки варильника обеспечить скоростью подачи сырья и регулированием частоты вращения (числа оборотов) загрузочного шнека-дозатора.Для обеспечения надежной загрузки мавроликуса в варильник уменьшить зазор между питающим наклонным шнеком и его корпусом от 2 до 5 мм. Шнек-дозатор должен работать при средних оборотах. Оптимальное проваривание сырья достигается при загрузке варильника на одну вторую объема, для крилевого сырья - на одну треть объема. Во избежание залегания измельченного сырья его необходимо рыхлить и перемешивать при помощи мешалки накопительного бункера-дозатора.Варить сырье глухим паром, подаваемым в зарубашечное пространство и шнековый вал варильника. При варке жирного, слаборазваривающегося сырья пар подавать непосредственно в варильник. При варке мавроликуса на лопасти варильника установить щетки для лучшей зачистки стечной сетки.Давление пара в рубашке и роторе варильника должно быть от 0,15 до 0,60 МПа (1,56,0 кгс/см

).Температура варки рыбной массы должна быть от 85 до 100 °С, для жирного сырья от 80 до 85 °С, продолжительность варки - от 10 до 20 мин. Мавроликуса варить острым паром при температуре от 95 до 110 °С, кальмаровое сырье - глухим паром при температуре от 80 до 90 °С - от 5 до 8 мин.Крилевое сырье варить глухим паром при давлении от 0,28 до 0,3 МПа (2,8

3 кгс/см

). Температуру в барабане варильника поддерживать от 75 до 80 °С регулировкой подачи острого пара. Пар в ротор варильника не подавать.Продолжительность варки от 6 до 8 мин при частоте вращения вала варильника от 3,6 до 5,0 мин

(3,6-5 об/мин). Варку считать законченной, когда криль приобретет характерную для ракообразных ярко-розовую окраску, а мясо шейки становится белым с уплотненной консистенцией.При изготовлении муки для рыбоводных хозяйств, а также при переработке мелких мезопелагических рыб с повышенной массовой долей жира и слабой структурой мышечных тканей (светящийся анчоус, черноморская хамса и др.) температура варки сырья должна быть от 75 до 80 °С, продолжительность варки 10-12 мин.Оптимальный температурный режим и продолжительность варки, исходя из видового состава и жирности сырья, в каждом конкретном случае устанавливает лаборатория предприятия.В проваренной рыбной массе мясо легко отделяется от костей, на которых не должно быть несвернувшейся крови. При недостаточном проваривании увеличить подачу пара или уменьшить скорость подачи сырья. При переваривании сырья увеличить загрузку варильника сырьем и частоту вращения ротора.

3.1.2. Прессование. Проваренная масса шнековым транспортером с отцеживателем подается в пресс для отделения жома (плотной части) от бульона.Равномерность прессования регулировать скоростью подачи массы в пресс, соответствующей скорости движения массы в варильнике.При прессовании проваренной массы из мавроликуса на витках шнека в зоне отцеживателя установить зачистные резиновые гребенки для плотного контакта с поверхностью сетки-отцеживателя, очистки отверстий сетки и эффективного отделения бульона. Без зачистных гребенок из-под пресса выходит жом с большим содержанием влаги и жира. При отсутствии зачистных гребенок рекомендуется рассверлить отверстия первой секции зеера пресса размером от 0,4 до 1,0 мм. Для предотвращения попадания излишней влаги в пресс на стечную сетку варильника наварить специальную загородку. Пресс должен работать при минимальных оборотах. При прессовании проваренной массы из мавроликуса необходима полная загрузка пресса с целью максимального отделения жира.Прессование считать достигнутым, если при сжатии жома в руке из него не выделяется бульон, а при разжатии руки он рассыпается. Массовая доля воды в отжатом жоме должна быть не более 55%.Во избежание забивки зеерной решетки при прессовании рекомендуется не реже одного раза в смену в течение 1-2 мин продувать зеер паром, подаваемым в пресс.Отходящий подпрессовый бульон собирать в специальную цистерну, бункер или другую накопительную емкость для дальнейшей обработки.

3.1.3. Обработка подпрессового бульона. Подпрессовый бульон из накопительной емкости пропустить через горизонтально-осадительную центрифугу или через сита-шламоотделители для отделения взвешенных плотных частиц (белковых веществ). Плотный остаток смешать с жомом, направляемым на сушку.Осветленный бульон перекачать в промежуточный обогреваемый бак. Для обеспечения более полного отделения жира бульон подогреть до температуры от 90 до 95 °С и подать на грязевой сепаратор для отделения жира. При сепарировании добавить пресную или морскую воду температурой около 95 °С в количестве от 10 до 15% массы сепарируемого бульона. Количество добавляемой воды регулировать так, чтобы потери жира с отходящими водами составляли не более 1%.Получаемый жир собирать в накопительные емкости для дальнейшей обработки в соответствии с Инструкцией N 98 по изготовлению рыбных жиров (см. настоящий том).При наличии в составе рыбомучного оборудования выпарной установки очищенный бульон собирать для последующего упаривания.В зависимости от конструкции выпарной установки упаривать бульон под давлением, вакуумом или комбинированным способом - сначала под давлением, а после удаления большей части воды - под вакуумом. Кипение бульона при упаривании должно быть равномерным, без вспенивания. Для этого величину давления или вакуума в выпарном аппарате регулировать согласно Инструкции по эксплуатации выпарной установки.Бульон упаривать до массовой доли сухих веществ от 45 до 50%. Упаренный бульон присоединить к направленному на сушку жому.

docs.cntd.ru

СПОСОБ ПРОИЗВОДСТВА МУКИ КОРМОВОЙ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ

Изобретение относится к кормовой промышленности, а именно к производству кормов для сельскохозяйственных животных.

Кормовая мука животного происхождения широко применятся при откорме скота. Она богата протеином, минеральными веществами и витаминами. Протеин полноценен по аминокислотному составу, по сравнению с растительными белками содержание в нем лизина, метионина, цистина и других аминокислот выше. Мясная мука - хороший источник витаминов группы В, особенно рибофлавина, холина, В5 и В12, микроэлементов, кальция и доступного фосфора. Усвояемость органических веществ из мясной муки составляет 90-100%, протеина - до 64%.

Современные технологии позволяют производить продукт, содержащий 5-10% жира и 45-58,5% протеина. При таком процентном содержании жира продукт не содержит плотных комков, однако недостаточно сыпуч, при этом в нем недостаточно высокое содержание протеина и низкая степень его усвоения.

Известен способ производства мясокостной муки [Файвышевский М.Л. Производство сухих животных кормов, кормового и технического жира. М., 1987, с. 5-71], который включает измельчение сырья, его обработку в вакуумном котле и обезжиривание. Для получения мясокостной муки применяют устройство для измельчения сырья, вакуумный котел (КВМ-4,6А или Ж4-ФПА), электронагреватель для нагревания теплоносителя и пресс для обезжиривания сырья. Способ осуществляют следующим образом. Первоначально сырье измельчают в устройстве для измельчения. Измельченное сырье загружают в вакуумный котел при работающей мешалке. Процесс загрузки сырья в вакуумный котел начинают с загрузки измельченных костей, что предупреждает подгорание массы и образование корки на внутренней поверхности котла. После загрузки последующего сырья в вакуумный котел в него заливают воду до покрытия этого сырья. Закрывают крышку. В качестве теплоносителя используют острый пар, который нагревают в электронагревателе и подают в полость между двойными стенками вакуумного котла. Нагревание сырья в указанном способе осуществляют без контакта с теплоносителем, через нагретую стенку вакуумного котла. Паровоздушную смесь, которая образовалась при тепловой обработке сырья, удаляют вакуумным насосом. По окончании тепловой обработки сырья получают двухфазную систему: сухие жирные шкварки и жир. Жир сливают, а обезвоженные жирные шкварки направляют на обезжиривание методом прессования.

Недостатком способа является невозможность получения сыпучей кормовой муки с низким содержанием жира, высоким содержанием протеина и высокой усвояемостью.

Известен способ производства мясокостной муки [Патент РФ №2284124 Способ производства мясокостной муки]. Способ производства мясокостной муки включает тепловую обработку сырья в вакуумном котле с подведением тепловой энергии с помощью теплоносителя и последующее обезжиривание сырья. В качестве теплоносителя применяют жидкость, нагреваемую в гидродинамическом теплогенераторе, который работает в режиме кавитации и передает комплексное воздействие ультразвука и нагрева на сырье для его разрушения и нагревания. Для последующего обезжиривания сырья в вакуумный котел добавляют комбикорм и перемешивают его с сырьем. Изобретение позволяет получить сыпучую кормовую муку. Однако при таком способе производства мука будет иметь высокое содержание жира и посторонних примесей, и при этом низкое содержание протеина и низкую усвояемость.

Технической задачей изобретения является получения сыпучей кормовой муки животного происхождения с низким содержанием жира, высоким содержанием протеина и высокой усвояемостью.

В изобретении техническая задача решена тем, что способ производства муки кормовой животного происхождения характеризуется тем, что сырье, являющееся останками павших животных и птиц, а также отходами забоя, измельчают в дробилке до мелкой фракции с размером частиц 4-6 мм, затем помещают в центрифугу для обезжиривания, подвергают тепловой обработке в вакуумном котле в течение 2-2,5 часов с температурой теплоносителя до 145°C, сушат до влажности 24-25%, а затем подвергают процессу экструзии при температуре 300-700°C и давлении -1,8-2,0 МПа, полученный продукт дробят до фракции с размером частиц до 1 мм.

Предлагаемый способ осуществляется следующим образом. Отходы животного происхождения (останки павших животных и птиц, а также отходы забоя) подают в дробилку для измельчения до мелкой фракции с размерами частиц 4-6 мм. Затем в центрифуге производят обезжиривание. Сырье дробят до фракции 4-6 мм для лучшего отделения жира и воды. Чем меньше фракция сырья, тем легче происходит денатурация белка, а соответственно меньше нагрузка на оборудование. Однако если фракция сырья будет меньше 4 мм, то кусочки сырья будут проскакивать через сито центрифуги. Если фракция сырья будет больше 6 мм, то из них сложно выбить жир и воду. После этого измельченную массу загружают в вакуумный котел при работающей мешалке. Теплоноситель подают в кожух вакуумного котла. Для создания и поддержания необходимого разрежения применяют вакуумные системы. Вакуумный котел состоит из рамы с приводом, корпуса с кожухом, загрузочной горловины и люка разгрузочного. Тепловую обработку производят в течение 2-2,5 часов с температурой теплоносителя до 145°C. При меньшем времени варки не успевают полностью погибнуть анаэробные бактерии, а при более длительной варке происходит разрушение межмолекулярных связей и сырье становится непригодным для дальнейшего использования. Большая температура может убить все полезные свойства продукта, а из-за малой фракции продукт может пригореть. При этом создание более высокой температуры может потребовать модернизации котла. Затем осуществляют сушку сырья любым известным способом на сушильном оборудовании до влажности 24-25%. Получить влажность менее 24% технически трудновыполнимо, а при влажности более 25% невозможно эффективно осуществлять процесс экструзии. Процесс сушки контролируют анализатором влаги. Затем сырье подают в экструдер. Температура в экструдере составляет 300-700°С при давление внутри экструдера - 1,8-2,0 МПа. При температуре менее 300°С и давлении менее 1,8 МПа невозможно осуществлять процесс экструзии, а при температуре более 700°С и давлении более 2,0 МПа получается продукт с повышенным содержанием золы. Полученную муку кормовую животного происхождения выдавливают и дробят до фракции с размером частиц до 1 мм и упаковывают. При фракции до 1 мм мука кормовая животного происхождения, являющаяся одним из компонентов комбикорма и премикса, идеально и равномерно перемешивается с другими компонентами, так как имеет схожую структуру и корм получается сбалансированным. При этом получают муку с низким содержанием влаги и посторонних примесей и высоким содержанием протеина и высокой степенью усвояемости.

Пример реализации:

1. В качестве сырья использовали туши павших животных и другие отходы животного происхождения, которые помещали в дробилку, где их дробили до мелкой фракции (размеры частиц 4-6 мм). Измельченную массу помещали в центрифугу для обезжиривания, а затем в котел Ж4-ФПА. Теплоноситель нагревали до 145°C. Тепловую обработку проводили в течение 2 часов. Высушивали в сушилке до влажности 25% в течение 15 мин. Затем сырье подавали в экструдер. Температура экструдера составляла 300°С при давлении 1,8 МПа. Полученный продукт выдавливали и дробили до фракции 1 мм. Полученную муку упаковывали в мешки.

2. В качестве сырья использовали туши павших животных и другие отходы животного происхождения, которые помещали в дробилку, где их дробили до мелкой фракции (размеры частиц 4-6 мм). Измельченную массу помещали в центрифугу для обезжиривания, а затем - в котел Ж4-ФПА. Теплоноситель нагревали до 145°C. Тепловую обработку проводили в течение 2,5 часов. Высушивали в сушилке до влажности 23% в течение 17 мин. Затем сырье подавали в экструдер. Температура экструдера составляла 700°C при давлении 2 МПа. Полученный продукт выдавливали и дробили до фракции 1 мм. Полученную муку упаковывали в мешки.

3. В качестве сырья использовали туши павших животных и другие отходы животного происхождения, которые помещали в дробилку, где их дробили до мелкой фракции (размеры частиц 4-6 мм). Измельченную массу помещали в центрифугу для обезжиривания, а затем в котел Ж4-ФПА. Теплоноситель нагревали до 145°C. Тепловую обработку проводили в течение 2,3 часов. Высушивали до влажности 24% в течение 15 мин. Затем сырье подавали в экструдер. Температура в экструдера составляла 450°C при давлении 1,9 МПа. Полученный продукт выдавливали и дробили до фракции 1 мм. Полученную муку упаковывали в мешки.

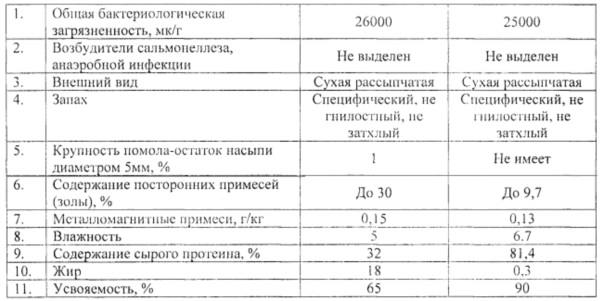

Качественные показатели муки кормовой животного происхождения, полученной способом по изобретению (пример 1) и способом-прототипом, приведены в таблице 1. В таблице 2 приведены качественные показатели муки кормовой животного происхождения, полученной способом по изобретению (пример 1, 2, 3).

Предлагаемый в изобретении способ производства муки кормовой животного происхождения позволяет получить муку с содержанием сырого протеина в 2,6 раза выше, а содержание жира в 69 раз меньше, чем при производстве способом-прототипом.

Таким образом, производство кормовой муки животного происхождения способом по изобретению позволяет получить сухую, рассыпчатую муку с высоким содержанием протеина, низким содержанием жира и высокой степенью усвояемости.

Способ производства муки кормовой животного происхождения, характеризующийся тем, что сырье, являющееся останками павших животных и птиц, а также отходами забоя, измельчают в дробилке до мелкой фракции с размером частиц 4-6 мм, затем помещают в центрифугу для обезжиривания, подвергают тепловой обработке в вакуумном котле в течение 2-2,5 часов с температурой теплоносителя до 145°C, сушат до влажности 24-25%, а затем подвергают процессу экструзии при температуре 300-700°C и давлении 1,8-2,0 МПа, а затем полученный продукт дробят до фракции с размером частиц до 1 мм.edrid.ru

Производство муки - особенности и схемы производственного процесса

Отечественный рынок имеет обширные сырьевые ресурсы для производства муки пшеничной, ржаной и других зерновых культур. Мукомольная отрасль отличается глубокой спецификой. Эффективность ее функционирования на 50% зависит от грамотности организации и осуществления технологических этапов подготовки и переработки зерна.

Технология производства муки

Процесс изготовления на заводах по производству муки полностью механизирован. Первоначальным этапом подготовки зерновой фракции к переработке является очищение и кондиционирование. Очистку зерновой массы от сорной примеси выполняют в сепарационных, триерных и дуаспираторных аппаратах; удаление минеральной примеси – в камнеотделительных; мойку зерна осуществляют в специальных моечных агрегатах и увлажняют его в силосах. При необходимости зерновая масса дополнительно проходит серию этих обработок.

Максимального уровня очистки массы зерна от сорных и масляных примесей удается достичь с применением воздушно-ситовых сепарационных аппаратов (удаляют большую часть примесей всех фракций), камнеотделителей (очищают от камневидных фракций), триеров (отделяют зерна основной массы от зерен балластных культур), магнитных сепараторов (удаляют металлические примеси) и пр.

Следующим этапом технологии производства муки является очищение поверхности зерновых оболочек от загрязнений. Данную операцию в зависимости от технического оснащения предприятия выполняют сухим или мокрым способом. Первый из них предусматривает использование обоечного аппарата, главный рабочий орган которого – бичевой барабан, расположенный в стальном или абразивном цилиндре. В результате ударов, трения и взаимодействия друг с другом зерна очищаются от всевозможных загрязнений, шелушащихся оболочек, прилипшего грунта. Для удаления пылеобразных сорных фракций обоечные аппараты оснащаются аспираторами.

Мокрый способ очистки зерна, в отличие от предыдущего, характеризуется высокой эффективностью. Он предусматривает использование моечных агрегатов с расходованием воды объемом 2 м3/т. Сложностью его применения заключается в необходимости обязательной очистки нечистот перед сливом в канализацию. Поэтому альтернативой ему в линиях по производству муки избрали мокрое шелушение зерна, при котором значительно снижается объем стоков, а качественные показатели ничуть не уступают.

Обеспечение стабильности качественных параметров зерна способствует снижению частоты регулировок зерноперерабатывающих машин. С этой целью при производстве муки формируют помольный продукт смешения и производят термическую гидрообработку зерна перед помолом. Грамотное сочетание компонентов зерновой массы с разной влажностью, уровнем клейковины, эндосперма, стоимости, обуславливает производство муки с ожидаемым выходом, прогнозируемыми свойствами и приемлемой себестоимостью. Составление партий способствует не только повышению продуктивности размола зерен, но и помогает предотвратить выбраковку малоценного зерна, при обработке которого нереально обрести муку с подходящими свойствами, и рационально использовать зерно стекловидной пшеницы.

Термическую гидрообработку зерна с целью повышения уровня извлечения эндосперма в помольном процессе и снижения расходования электроэнергии следует выполнять до формирования помольной смеси, поскольку неоднородное зерно в ходе нее неодинаково преобразуется.

Процесс производства муки предусматривает размалывание эндосперма и зерновых оболочек. Последние, имея высокое сопротивлением к размолу, измельчаются хуже эндосперма, и чем контрастней различие их прочностных качеств, тем лучше предстоящее разделение. У высушенных зерен уровень такой разницы ниже, чем у сырого, вследствие этого перед помолом его следует увлажнять. Смачивание лежит в основе термической гидрообработки зерна. Применяется три метода увлажнения: холодное, горячее и наиболее востребованное – ускоренное кондиционирование. Его особенностью является увлажнение зерен и их последующее отсыревание в бункерах.

При увлажнении вода активно пропитывается в зерно. Изначально она сконцентрирована в наружных оболочках. Попадая, в эндосперм, она уменьшает ее прочность, усиливая сверхкритическое давление из-за роста градиента влаги. Поскольку влага внешних и внутренних прослоек эндоспермы различается, распухают они неоднородно, что провоцирует напряженное свойство сырья.

Помимо этого, крахмальный и белковый компонент тоже набухает по-разному. В итоге при нарастании до критических параметров усилия в эндосперме появляются микротрещины, представляющие собой капилляры, по которым вода попадает внутрь зерновки с действием расклинивания, накапливаются разрушительные усилия и разупрочняется эндосперм. Для окончания данного процесса необходимо время. С ростом уровня влажности из-за набухания целлюлозы и клетчатки оболочки пластифицируются, уменьшается их хрупкость.

В результате такой этап в технологии производства пшеничной муки, как ускоренно кондиционирование, обеспечивает интенсификацию разделения структурно-механических особенностей наружных оболочек и эндоспермы, что упрощает осуществление сортового помола и уменьшает степень дробленности оболочек. Заключительным этапом подготовки зерновой массы к помолу является вспомогательное увлажнение и отсыревание перед помолом на протяжении получаса. За это время вода попадает в эндосперм, фиксируется в оболочках, что содействует усилению их пластификации.

Технологическая схема производства муки предусматривает размалывание зерна в муку, состоящее из непосредственного размалывания или дробления, а также просеивания результатов размола. Измельчение выполняют на вальцующем оборудовании с рифленой, шершавой или ровной поверхностью. Следом за вальцовым аппаратом размещают рассев, состоящий из комплекта разнокалиберных сит, смонтированных друг под другом, для сортирования результатов помола по величине частиц. Такое оборудование для производства муки, как вальцующий аппарат с рассевом, формирует драную или размольную системы. Первая из них с рифлеными вальцами используется для измельчения зерновой массы в крупку. Размольная система с ровными вальцами применяется для изготовления муки.

В схеме производства муки основной операцией является помол (единичный и повторительный). При единичном мука образуется за один проход сквозь помольное оборудование. Качественные характеристики такой муки невысокие.

Оборудование для производства муки

Современные мельницы для производства муки предусматривают повторительный способ помола с многократным проходом зерна или дробленных элементов сквозь драно-размольные аппараты. Различают простой и сложный помол данной категории. При простом – производят лишь односортную муку. Дробление осуществляют на 3-4 системах. При сложном сортовом измельчении зерновую массу пропускают сквозь драные аппараты, сортировочные узлы фракций помола и их обогащения, а потом размола крупок на разных размольных системах. На начальном этапе стараются произвести минимум мучной фракции на драных аппаратах. Результат помола проходит сортирование по размеру и плотности, обогащается на ситовейках. В суммарном количестве при сложном помоле производят около двух десятков мучных потоков разнообразного качества. Потом их совмещают в 1-3 сорта в соответствии с сортовым помолом.

Подготовка муки к производству состоит в подсортировании разных партий, их просеве и магнитном очищении. Различные партии отличаются по хлебопекарным качествам, вследствие чего перед поставкой на реализацию смешивают на мукосмесителях отдельные партий одного сорта. Так, муку с низким уровнем клейковины добавляют к сильной муке и т.д. Объем компонентов в готовой смеси предопределяется на основе лабораторных анализов.

В работе мукомольного завода получается существенный выход побочных продуктов, многие из которых направляют на производство кормовой муки. Категории такой продукции регламентируются нормами. Во избежание самосортирования готовой кормовой муки иногда ее гранулируют на прессмашинах ДГ. С этой целью в полученный продукт вводятся специальные связующие компоненты. По данным Росстата снабженность животноводческой отрасли отходами мукомольного производства составляет 118%, кормовой мукой – 96%.

promplace.ru

Способ производства муки кормовой животного происхождения

Изобретение относится к кормовой промышленности, а именно к способу производства муки кормовой животного происхождения. Способ характеризуется тем, что сырье, являющееся останками павших животных и птиц, а также отходами забоя, измельчают в дробилке до мелкой фракции с размером частиц 4-6 мм, затем помещают в центрифугу для обезжиривания. Подвергают тепловой обработке в вакуумном котле в течение 2-2,5 часов с температурой теплоносителя до 145°C, сушат до влажности 24-25%, а затем подвергают процессу экструзии при температуре 300-700°C и давлении 1,8-2,0 МПа. Полученный продукт дробят до фракции с размером частиц до 1 мм. Использование изобретения позволит получить продукт с низким содержанием жира, высоким содержанием протеина и высокой усвояемостью. 2 табл., 1 пр.

Изобретение относится к кормовой промышленности, а именно к производству кормов для сельскохозяйственных животных.

Кормовая мука животного происхождения широко применятся при откорме скота. Она богата протеином, минеральными веществами и витаминами. Протеин полноценен по аминокислотному составу, по сравнению с растительными белками содержание в нем лизина, метионина, цистина и других аминокислот выше. Мясная мука - хороший источник витаминов группы В, особенно рибофлавина, холина, В5 и В12, микроэлементов, кальция и доступного фосфора. Усвояемость органических веществ из мясной муки составляет 90-100%, протеина - до 64%.

Современные технологии позволяют производить продукт, содержащий 5-10% жира и 45-58,5% протеина. При таком процентном содержании жира продукт не содержит плотных комков, однако недостаточно сыпуч, при этом в нем недостаточно высокое содержание протеина и низкая степень его усвоения.

Известен способ производства мясокостной муки [Файвышевский М.Л. Производство сухих животных кормов, кормового и технического жира. М., 1987, с. 5-71], который включает измельчение сырья, его обработку в вакуумном котле и обезжиривание. Для получения мясокостной муки применяют устройство для измельчения сырья, вакуумный котел (КВМ-4,6А или Ж4-ФПА), электронагреватель для нагревания теплоносителя и пресс для обезжиривания сырья. Способ осуществляют следующим образом. Первоначально сырье измельчают в устройстве для измельчения. Измельченное сырье загружают в вакуумный котел при работающей мешалке. Процесс загрузки сырья в вакуумный котел начинают с загрузки измельченных костей, что предупреждает подгорание массы и образование корки на внутренней поверхности котла. После загрузки последующего сырья в вакуумный котел в него заливают воду до покрытия этого сырья. Закрывают крышку. В качестве теплоносителя используют острый пар, который нагревают в электронагревателе и подают в полость между двойными стенками вакуумного котла. Нагревание сырья в указанном способе осуществляют без контакта с теплоносителем, через нагретую стенку вакуумного котла. Паровоздушную смесь, которая образовалась при тепловой обработке сырья, удаляют вакуумным насосом. По окончании тепловой обработки сырья получают двухфазную систему: сухие жирные шкварки и жир. Жир сливают, а обезвоженные жирные шкварки направляют на обезжиривание методом прессования.

Недостатком способа является невозможность получения сыпучей кормовой муки с низким содержанием жира, высоким содержанием протеина и высокой усвояемостью.

Известен способ производства мясокостной муки [Патент РФ №2284124 Способ производства мясокостной муки]. Способ производства мясокостной муки включает тепловую обработку сырья в вакуумном котле с подведением тепловой энергии с помощью теплоносителя и последующее обезжиривание сырья. В качестве теплоносителя применяют жидкость, нагреваемую в гидродинамическом теплогенераторе, который работает в режиме кавитации и передает комплексное воздействие ультразвука и нагрева на сырье для его разрушения и нагревания. Для последующего обезжиривания сырья в вакуумный котел добавляют комбикорм и перемешивают его с сырьем. Изобретение позволяет получить сыпучую кормовую муку. Однако при таком способе производства мука будет иметь высокое содержание жира и посторонних примесей, и при этом низкое содержание протеина и низкую усвояемость.

Технической задачей изобретения является получения сыпучей кормовой муки животного происхождения с низким содержанием жира, высоким содержанием протеина и высокой усвояемостью.

В изобретении техническая задача решена тем, что способ производства муки кормовой животного происхождения характеризуется тем, что сырье, являющееся останками павших животных и птиц, а также отходами забоя, измельчают в дробилке до мелкой фракции с размером частиц 4-6 мм, затем помещают в центрифугу для обезжиривания, подвергают тепловой обработке в вакуумном котле в течение 2-2,5 часов с температурой теплоносителя до 145°C, сушат до влажности 24-25%, а затем подвергают процессу экструзии при температуре 300-700°C и давлении -1,8-2,0 МПа, полученный продукт дробят до фракции с размером частиц до 1 мм.

Предлагаемый способ осуществляется следующим образом. Отходы животного происхождения (останки павших животных и птиц, а также отходы забоя) подают в дробилку для измельчения до мелкой фракции с размерами частиц 4-6 мм. Затем в центрифуге производят обезжиривание. Сырье дробят до фракции 4-6 мм для лучшего отделения жира и воды. Чем меньше фракция сырья, тем легче происходит денатурация белка, а соответственно меньше нагрузка на оборудование. Однако если фракция сырья будет меньше 4 мм, то кусочки сырья будут проскакивать через сито центрифуги. Если фракция сырья будет больше 6 мм, то из них сложно выбить жир и воду. После этого измельченную массу загружают в вакуумный котел при работающей мешалке. Теплоноситель подают в кожух вакуумного котла. Для создания и поддержания необходимого разрежения применяют вакуумные системы. Вакуумный котел состоит из рамы с приводом, корпуса с кожухом, загрузочной горловины и люка разгрузочного. Тепловую обработку производят в течение 2-2,5 часов с температурой теплоносителя до 145°C. При меньшем времени варки не успевают полностью погибнуть анаэробные бактерии, а при более длительной варке происходит разрушение межмолекулярных связей и сырье становится непригодным для дальнейшего использования. Большая температура может убить все полезные свойства продукта, а из-за малой фракции продукт может пригореть. При этом создание более высокой температуры может потребовать модернизации котла. Затем осуществляют сушку сырья любым известным способом на сушильном оборудовании до влажности 24-25%. Получить влажность менее 24% технически трудновыполнимо, а при влажности более 25% невозможно эффективно осуществлять процесс экструзии. Процесс сушки контролируют анализатором влаги. Затем сырье подают в экструдер. Температура в экструдере составляет 300-700°С при давление внутри экструдера - 1,8-2,0 МПа. При температуре менее 300°С и давлении менее 1,8 МПа невозможно осуществлять процесс экструзии, а при температуре более 700°С и давлении более 2,0 МПа получается продукт с повышенным содержанием золы. Полученную муку кормовую животного происхождения выдавливают и дробят до фракции с размером частиц до 1 мм и упаковывают. При фракции до 1 мм мука кормовая животного происхождения, являющаяся одним из компонентов комбикорма и премикса, идеально и равномерно перемешивается с другими компонентами, так как имеет схожую структуру и корм получается сбалансированным. При этом получают муку с низким содержанием влаги и посторонних примесей и высоким содержанием протеина и высокой степенью усвояемости.

Пример реализации:

1. В качестве сырья использовали туши павших животных и другие отходы животного происхождения, которые помещали в дробилку, где их дробили до мелкой фракции (размеры частиц 4-6 мм). Измельченную массу помещали в центрифугу для обезжиривания, а затем в котел Ж4-ФПА. Теплоноситель нагревали до 145°C. Тепловую обработку проводили в течение 2 часов. Высушивали в сушилке до влажности 25% в течение 15 мин. Затем сырье подавали в экструдер. Температура экструдера составляла 300°С при давлении 1,8 МПа. Полученный продукт выдавливали и дробили до фракции 1 мм. Полученную муку упаковывали в мешки.

2. В качестве сырья использовали туши павших животных и другие отходы животного происхождения, которые помещали в дробилку, где их дробили до мелкой фракции (размеры частиц 4-6 мм). Измельченную массу помещали в центрифугу для обезжиривания, а затем - в котел Ж4-ФПА. Теплоноситель нагревали до 145°C. Тепловую обработку проводили в течение 2,5 часов. Высушивали в сушилке до влажности 23% в течение 17 мин. Затем сырье подавали в экструдер. Температура экструдера составляла 700°C при давлении 2 МПа. Полученный продукт выдавливали и дробили до фракции 1 мм. Полученную муку упаковывали в мешки.

3. В качестве сырья использовали туши павших животных и другие отходы животного происхождения, которые помещали в дробилку, где их дробили до мелкой фракции (размеры частиц 4-6 мм). Измельченную массу помещали в центрифугу для обезжиривания, а затем в котел Ж4-ФПА. Теплоноситель нагревали до 145°C. Тепловую обработку проводили в течение 2,3 часов. Высушивали до влажности 24% в течение 15 мин. Затем сырье подавали в экструдер. Температура в экструдера составляла 450°C при давлении 1,9 МПа. Полученный продукт выдавливали и дробили до фракции 1 мм. Полученную муку упаковывали в мешки.

Качественные показатели муки кормовой животного происхождения, полученной способом по изобретению (пример 1) и способом-прототипом, приведены в таблице 1. В таблице 2 приведены качественные показатели муки кормовой животного происхождения, полученной способом по изобретению (пример 1, 2, 3).

Предлагаемый в изобретении способ производства муки кормовой животного происхождения позволяет получить муку с содержанием сырого протеина в 2,6 раза выше, а содержание жира в 69 раз меньше, чем при производстве способом-прототипом.

Таким образом, производство кормовой муки животного происхождения способом по изобретению позволяет получить сухую, рассыпчатую муку с высоким содержанием протеина, низким содержанием жира и высокой степенью усвояемости.

Способ производства муки кормовой животного происхождения, характеризующийся тем, что сырье, являющееся останками павших животных и птиц, а также отходами забоя, измельчают в дробилке до мелкой фракции с размером частиц 4-6 мм, затем помещают в центрифугу для обезжиривания, подвергают тепловой обработке в вакуумном котле в течение 2-2,5 часов с температурой теплоносителя до 145°C, сушат до влажности 24-25%, а затем подвергают процессу экструзии при температуре 300-700°C и давлении 1,8-2,0 МПа, а затем полученный продукт дробят до фракции с размером частиц до 1 мм.

www.findpatent.ru

Способ производства жира и кормовой муки

Изобретение предназначено для использования в кормопроизводстве, при производстве кормового жира и кормовой муки из отходов убоя скота и сельскохозяйственной птицы. Способ предусматривает измельчение, тепловую обработку и обезжиривание сырья одновременно в центробежном поле. Сырье измельчается, проходя через отверстия двух концентрически расположенных на роторе цилиндрических поверхностей, одновременно сырье подвергают обработке острым паром, подаваемым по ходу и против хода измельченного сырья. Способ позволяет проводить обработку сырья в одном аппарате, обеспечивая сокращение потерь и получение высококачественной и благополучной в санитарном отношении кормовой муки. 2 ил.

Изобретение относится к мясной и птицеперерабатывающей промышленности, в частности к выработке технического и кормового жира и кормовой муки из отходов убоя скота и сельскохозяйственной птицы.

В процессе убоя скота и сельскохозяйственной птицы образуется до 10% непищевых отходов, содержащих значительное количество жира, азотсодержащих и минеральных веществ, пригодных для использования в производстве кормовой муки и жира. Известен способ производства мясокостной муки и технического жира, который предусматривают измельчение непищевых отходов и электроконтактную термообработку с одновременным подпрессовыванием сырья (а.с. 648193, А 23 К 1/10, 1979 г.). Недостатком этого способа является многостадийность обработки, отсутствие стерилизации сырья, что не исключает получение неблагополучной в санитарном отношении кормовой муки, а также опасность электрического поражения обслуживающего персонала. Известен способ производства мясной муки (а.с. 442784, А 23 К 1/10, 1974 г. ), предусматривающий измельчение сырья, тепловую обработку острым паром, обезжиривание и обезвоживание. По известному способу сырье загружают в аппарат для измельчения, где оно проходит через отверстия диаметром 25 мм при одновременной подаче горячей воды температурой 65-70oС и острого пара под давлением 0,15-0,2 МПа. После этого измельченное нагретое сырье подвергают тепловой обработке в течение 13 мин в варочном аппарате с подачей острого пара давлением 0,15-0,2 МПа. Образовавшуюся жиро-белковую эмульсию направляют на дальнейшую обработку. Оставшуюся массу подвергают измельчению через отверстия диаметром 2 мм и подают на разделение в центрифугу, откуда жиробелковую эмульсию направляют на дальнейшую обработку, а твердую фазу - шквару на сушку и измельчение для получения кормовой муки. Недостатком данного способа является многоступенчатая обработка сырья, требующая применения различного энергоемкого оборудования (две центробежные машины марки АВЖ, варочный аппарат шнекового типа, два насоса) и значительного времени на стадии варки (13 мин) в варочном аппарате с подачей острого пара. При этом в образующейся жиробелковой эмульсии содержится значительное количество водорастворимых азотсодержащих веществ, представляющих кормовую ценность, которые в ходе дальнейшей обработки безвозвратно теряются. Тепловая обработка проводится при температурах 85-95oС, которые не гарантируют получения благополучной в санитарном отношении кормовой муки. Технический результат, достигаемый при реализации изобретения, заключается в создании процесса, обеспечивающего кратковременную одностадийную обработку жиросодержащего непищевого сырья, возможность осуществления термической обработки его в одном аппарате, сокращение до минимума потерь водорастворимых азотсодержащих веществ, получение высококачественной и благополучной в санитарном отношении кормовой муки. Для достижения этого результата в способе производства жира и кормовой муки, предусматривающем измельчение сырья, тепловую обработку острым паром, обезжиривание и обезвоживание, измельчение, тепловую обработку и обезжиривание производят одновременно в центробежном поле, последовательно пропуская сырье через две концентрически размещенные на роторе цилиндрические поверхности с отверстиями, диаметр которых уменьшается от 4 мм на внутренней поверхности до 3 мм на наружной. При этом острый пар подают одновременно по ходу и против потока измельченного сырья. Способ поясняется схемой (фиг.1). Жиросодержащее непищевое сырье загружают в волчок 1, где оно измельчается через решетку с отверстиями диаметром 50 мм и поступает в ротор машины 2, в которой измельчается и одновременно подвергается тепловой обработке острым паром. Полученная масса направляется в промежуточную емкость 3, откуда насосом 4 подается в центрифугу 5, где происходит разделение на жидкую и твердую фракции. Жидкая фракция затем направляется в сепаратор для отделения жира 6, а твердая направляется в аппарат для стерилизации и обезвоживания 7. Высушенная стерилизованная масса направляется в дробильно-просеивающую установку 8. В результате получают два вида готовой продукции: жир и кормовую муку. На фиг.2 показан продольный разрез ротора машины 2. Поступающее в ротор сырье измельчается подвижным ножом 9 и нагревается острым паром давлением 0,2 МПа, подающимся по ходу сырья. Под действием центробежной силы частицы нагретой массы отбрасываются к внутренней цилиндрической поверхности 10, продавливаются через отверстия диаметром 4 мм и подрезаются неподвижным ножом (не показано). Затем частицы отбрасываются к наружной цилиндрической поверхности 11, продавливаются через отверстия диаметром 3 мм и подрезаются неподвижным ножом (не показано), после чего поступают в пространство за ротором, где навстречу потоку частиц подают острый пар давлением 0,2 МПа. В результате такой обработки обеспечивается механическое разрушение жировых клеток и вытопка жира. В результате использования предлагаемого изобретения получают технический или кормовой жир 1 сорта в количестве 10-14% и кормовую муку в количестве 20-22% от массы исходного сырья. Изобретение обеспечивает интенсификацию технологического процесса (12-15 сек вместо 13-14 мин), снижение трудоемкости, энергоемкости, металлоемкости, снижение потерь азотсодержащих веществ благодаря проведению процесса термической обработки в одном аппарате без применения воды (0,2% вместо 2%), повышение выхода (жира на 4-5%, кормовой муки на 2%) и качества готовой продукции.Формула изобретения

Способ производства жира и кормовой муки из непищевых жиросодержащих отходов убоя скота и сельскохозяйственной птицы, предусматривающий измельчение сырья, тепловую обработку острым паром, обезжиривание и обезвоживание, отличающийся тем, что измельчение, тепловую обработку и обезжиривание производят одновременно в центробежном поле, последовательно пропуская сырье через две концентрически расположенные на роторе цилиндрические поверхности с отверстиями, диаметр которых уменьшается от 4 мм на внутренней поверхности до 3 мм на наружной, при этом острый пар подают одновременно по ходу и против потока измельченного сырья.РИСУНКИ

Рисунок 1, Рисунок 2Похожие патенты:

Изобретение относится к кормопроизводству и предназначено для обработки сыпучих сельскохозяйственных продуктов давлением

Изобретение относится к сельскому хозяйству, а именно к кормопроизводству

Изобретение относится к сельскому хозяйству, а именно к механизации животноводства

Изобретение относится к сельскому хозяйству, в частности к устройствам для смешивания и раздачи кормов

Изобретение относится к кормопроизводству и предназначено для восстановления сыпучести слежавшихся гранулированных кормов, а также для доизмельчения используемых для кормления птиц гранулированных кормов до размеров гранул, склевываемых птицами

Изобретение относится к сельскому хозяйству, а именно к механизации животноводства

Изобретение относится к области сельскохозяйственного машиностроения, в частности к машинам для приготовления кормов

Изобретение относится к сельскому хозяйству и может быть использовано в комбикормовой промышленности при переработке различных видов растительного сырья, включая отходы растениеводства, мукомольного, элеваторного производства, а также пищевой, спиртовой и пивоваренной промышленности

Изобретение относится к сушке стерилизации органических продуктов, включая зернопродукты, производству пищевых добавок в фармакологии, производству экологически чистых продуктов питания, парфюмерии и косметической промышленности

Изобретение относится к устройствам для приготовления кормов и может быть использовано в фермерских и личных подсобных хозяйствах

Изобретение относится к кормопроизводству и может быть использовано при переработке кожевенных отходов на корм для собак

Изобретение относится к сельскому хозяйству, в частности к ветеринарной медицине, а конкретно к производственной санитарии на пастбищах и землях сельскохозяйственного использования, а также охране окружающей среды в сельскохозяйственных предприятиях, кроме того, изобретение может быть использовано в кормопроизводстве при приготовлении кормов из мясного сырья, неблагополучного по саркоцистозу как в питомниках промышленного типа для плотоядных животных, так и в личном хозяйстве при приготовлении корма для отдельных собак и кошек

Изобретение относится к рыбной промышленности, в частности к производству кормов для домашних животных

Изобретение относится к ветеринарии, а именно к кормам для разновозрастных собак любой породы

Изобретение относится к ветеринарии, а именно к кормам для непродуктивных животных и способами их получения

Изобретение относится к выработке кормовых продуктов из отходов мясокомбинатов

Изобретение относится к мясной промышленности, а точнее к безотходному способу переработки туш животных на животноводческих фермах, в том числе и инструменту для обвалки туш

Изобретение относится к мясной и птицеперерабатывающей промышленности, в частности к выработке технического и кормового жира и кормовой муки из отходов убоя скота и сельскохозяйственной птицы

www.findpatent.ru

Бизнес план производства кормовой рыбной муки

Настоящий бизнес план рассчитан на инвестирование в приобретение и оснащение завода по производству кормовой рыбной муки.

Цель разработки бизнес плана: для привлечения кредита банка;Объем работы: 118 страниц;Горизонт бизнес планирования: 8 лет.

Предполагается, что уже через 6 месяцев после приобретения предприятие сможет выйти на максимальные объемы производства и реализации продукции.

Для производства рыбной муки используются главным образом отходы рыбной промышленности. Для приготовления 1 тонны продукта требуется переработать около 5 тонн сырья.

Отходы доставляются на предприятие автотранспортом: двумя автомобилями «ЗИЛ». В основном цеху происходит выгрузка работниками цеха в емкость, которая тельфером поднимается на загрузочную площадку для погрузки в котлы. Задействована смена из 3 человек, для одной варки в каждый котел загружается 2 тонны сырья, всего на одну варку расходуется 8 тонн сырья. После завершения загрузки горловины котлов закрываются, и в котлы подается пар. Сырье варится около 5 часов, расход пара 2,5 тонны на одну варку, при работе в две смены расход становится 5 тонн. Электродвигатель каждого котла потребляет 40 кВт в час, за процесс варки каждый котел израсходует 200 кВт. После окончания варки сырье выгружается рабочими и доставляется на вибросито для измельчения на фракцию 2,5х2,5, производительность вибросита 2 тонны в час, обслуживают его 2 рабочих. Первым заканчивает варку котел, который первым и загружали, поэтому просеивание происходит поэтапно, что позволяет освободить одного рабочего для контроля варки в остальных котлах. После просеивания крупные части продукции направляются в молотковую дробилку для последующего измельчения. Дробилку и вибросито обслуживают одновременно двое рабочих, в обязанность которых входит добиться максимального измельчения продукта. Электродвигатель транспортера дробилки потребляет 1,2 кВт в час, соответственно, для переработки продукции, получившейся из одной варки, а это минимум 2400 кг от 4 котлов, электродвигатель израсходует энергии около 2 кВт. После просеивания в вибросите уже готовая продукция транспортером подается к приемному лотку, где рабочий затаривает муку в полипропиленовую тару и взвешивает на электронных весах. Вторая смена рабочих начинает работу в 18.00 с тем же самым технологическим процессом. Готовая продукция хранится на складе, оснащенном системой вентиляции. Потребителям продукции отправляют муку ж/д контейнерами или автотранспортом самовывозом со склада предприятия. Таким образом, при двухсменной работе предприятие обладает мощностью в 5-7 тонн готовой рыбной муки и может переработать до 25 тонн отходов рыбного производства. Количество необходимых рабочих — 6 человек.

В производственном процессе в качестве энергоносителей используется пар и электроэнергия. Пар предприятие получает от «ТЭЦ» по прямому паропроводу в любом необходимом количестве по заключенному договору на пользование тепловой энергией. Для исключения колебаний энергии на предприятии установлен собственный трансформатор тока мощностью 400кВА с распределительным узлом. Первичное напряжение составляет 6000 вольт, вторичное напряжение 400 вольт. Для отвода тепла в трансформаторной подстанции предусмотрены эл. двигатели вытяжной вентиляции -две единицы, каждый мощностью по 1,5 кВт в час. Суммарное потребление энергии этими вентиляторами составляет 72 кВт в сутки. Для работы в темное время суток на предприятии предусмотрено наружное и внутреннее освещение, потребляемая мощность которого составляет 3,3 кВт в час, при двухсменной работе расход энергии на освещение составляет 52,8 кВт. Рабочие после смены принимают душ, для подогрева воды используется электрический водонагреватель емкостью 80 литров, расход электроэнергии составляет 1,5 кВт в час, суммарный расход при нагреве воды составляет 3 кВт.

Предприятие оснащено собственными котлами для производства пара на случай перерыва подачи пара от ТЭЦ на период проведения профилактических работ. Если происходит прекращение подачи пара от ТЭЦ предприятие переходит на собственный пар, получаемый от двух котлов марки Е 1.0-0.9 ГМ. Мощность данных котлов составляет 1 тонну пара в час, топливом для них является жидкое печное топливо, поставляемое для котельных, работающих на жидком топливе, расход топлива составляет от 30 до 70 литров в час в зависимости от потребления пара. Электроэнергия используется в котлах, в эл.двигателе форсунки, эл. двигателе дымососа, эл. двигателе насоса подкачки топлива, эл.двигателе насоса перекачки топлива из резервуара в расходный бак. Суммарная мощность потребления эл.энергии котлами составляет 13 кВт в час, при двухсменной работе котлы израсходуют энергии 208 кВт. Применяют их в течении 15 дней. Такое количество времени ТЭЦ осуществляет профработы. Для хранения жидкого печного топлива имеются необходимые емкости, а также емкость для воды и резервуар для сбора пара и конденсата. Противопожарные мероприятия соблюдены в полном объеме.

Для обеспечения сбора конденсата, остающегося от использования пара при варке и очистки воздушных выбросов из котлов, образующихся при варке отходов, на предприятии смонтирована система улавливания паров от котлов и пропускания их через конденсатосборники. Система проста и доступна в обслуживании, позволяет очищать пары, образующиеся при варке, перед выходом их в атмосферу.

bzplan.ru