Современный способ улучшения качества муки на мельницах. Если мука плохая как улучшить качество хлеба

Способ улучшения хлебопекарных свойств пшеничной муки слабой по "силе"

Способ улучшения хлебопекарной муки слабой «по силе» включает в себя внесение соевого изолята «Densoya» в количестве 5,0-13,0% к массе муки в зависимости от группы качества клейковины. Данный способ позволяет улучшить качество хлеба из слабой пшеничной муки, повысить выход, увеличить пищевую и биологическую ценность изделия, интенсифицировать процесс приготовления теста. 7 табл.

Изобретение относится к пищевой промышленности, а именно к хлебопекарному производству.

Наиболее близким по технической сущности и достигаемому эффекту является способ улучшения хлебопекарных свойств пшеничной муки слабой по «силе», включающий внесение аскорбиновой кислоты в количестве 0,005-0,01% к массе муки в зависимости от ее качества [Сборник технологических инструкций для производства хлеба и хлебобулочных изделий. - М., 1989. - С.195 -197].

Недостатком прототипа является невысокая эффективность улучшения хлебопекарных свойств пшеничной муки слабой по «силе», низкая пищевая и биологическая ценность хлеба и недостаточно высокое качество хлеба по органолептическим и физико-химическим показателям.

Техническая задача изобретения - улучшение качества хлеба из пшеничной муки слабой по «силе» по органолептическим и физико-химическим показателям, повышение выхода, пищевой и биологической ценности изделий, интенсификация процесса приготовления теста.

Техническая задача достигается тем, что в способе улучшения хлебопекарных свойств пшеничной муки слабой по «силе», включающем внесение в муку пшеничную аскорбиновой кислоты в количестве 0,005-0,01% к массе муки в зависимости от ее качества при растяжимости клейковины от 13 до 20 см - 0,005% к массе муки, при растяжимости клейковины более 20 см - 0,01% к массе муки, новым является то, что в муку пшеничную слабую по «силе» вносят соевый изолят «Densoya» в количестве 5,0 - 13,0% к массе муки в зависимости от группы качества клейковины.

Технический результат заключается в улучшении качества хлеба из пшеничной муки слабой по «силе» по органолептическим и физико-химическим показателям, повышении выхода, пищевой и биологической ценности изделий, интенсификации процесса приготовления теста.

Учитывая, что на хлебопекарные предприятия России в отдельные периоды поступает мука с пониженными свойствами (пониженным содержанием клейковины, неудовлетворительным ее качеством - слабой или короткорвущейся клейковиной, пониженной или повышенной активностью ферментов и др.), выработка хлеба стабильного качества из такой муки представляет собой весьма сложную задачу. В последнее время большое внимание уделяется созданию таких добавок, которые бы сочетали в себе свойства хлебопекарных улучшителей и обогатителей, одновременно повышающих пищевую и биологическую ценность хлеба. Среди таких добавок предпочтение имеют натуральные ингредиенты.

Соя - сбалансированный источник незаменимых легкоусвояемых аминокислот, белка и масла растительного происхождения. По биологической ценности она превосходит белки молока, рыбы, говядины, имеет сбалансированный минеральный состав, необходимый набор витаминов, не содержит холестерина. Истинная усвояемость белка бобов сои составляет 89%.

В настоящее время из бобов сои получают обезжиренную и жирную соевую муку (содержание белка - 54% в пересчете на сухие вещества (СВ)), обезжиренную соевую муку, соевый изолят (92% на СВ), соевые текстураты (52% на СВ) и соевый белковый концентрат (70% на СВ).

Соевые изоляты - это наиболее высокоочищенная форма соевых белков из имеющихся на рынке. В них содержится основная часть белков соевых семян. Соевые изоляты производят из очищенных от оболочки и обезжиренных семян путем удаления большинства небелковых соединений.

Технология получения изолятов заключается в следующем. Белок экстрагируют из обезжиренного соевого лепестка при помощи воды или слабого щелочного раствора (рН 8-9) с последующим разделением на сепараторе для удаления нерастворимого волокнистого осадка; рН полученного экстракта доводят до значения, равного 4,5, при котором большая часть белка выпадает в осадок, образуя творожистую массу, которую затем отделяют на сепараторе от растворимых олигосахаридов, подвергают многократной промывке, а затем высушивают методом распыления, в результате получают так называемый соевый изолят.

Химический состав соевого изолята «Densoya» (Китай, Св-во №77.99.11.9.У.1523 7.12.05) представлен в таблице 1.

| Таблица 1 | ||

| Химический состав соевого изолята | ||

| Наименование компонента | Содержание | |

| Фактическое, г/100 г продукта | В пересчете на абсолютно сухое вещество, % | |

| Протеин | 86-87 | 90-92 |

| Жир (экстракция петролейным эфиром) | 0,5-1,0 | 0,5-1,0 |

| Сырая клетчатка | 0,1-0,2 | 0,1-0,2 |

| Растворимая клетчатка | <0,2 | <0,2 |

| Нерастворимая клетчатка | <0,2 | <0,2 |

| Зола | 3,8-4,8 | 4,0-5,0 |

| Влага | 4,0-6,0 | - |

| Углеводы | 3,0-4,0 | 3,0-4,0 |

| Минеральные вещества, мг/100 г продукта | ||

| Натрий | 1300 | |

| Железо | 11 | |

| Магний | 30 | |

| Фосфор | 900 |

Белок соевого изолята легкоусвояем, так как на 85 - 90% состоит из водорастворимых фракций (альбуминов и глобулинов), содержит все незаменимые аминокислоты в благоприятных для человеческого организма соотношениях. Белок соевого изолята более сбалансирован по составу, чем белок пшеничной муки высшего сорта, его биологическая ценность на 24,6% выше.

Аминокислотный состав соевого изолята в сравнении с идеальным белком и белком пшеничной муки высшего сорта представлен в таблице 2.

Белок соевого изолята выводит из организма именно тот тип холестерина, который нужно свести к минимуму, снижает уровень липопротеидов низкой плотности и не затрагивает полезные липопротеиды высокой плотности.

| Таблица 2 | |||||||

| Аминокислотный состав соевого изолята в сравнении с идеальным белком и белком муки пшеничной высшего сорта | |||||||

| Наименование аминокислоты | Идеальный белок | Мука пшеничная хлебопекарная высшего сорта | Соевый изолят | ||||

| Содержание, мг/1 г белка | Содержание, мг/1 г белка | Скор, % | РАС, % | Содержание, мг/1 г белка | Скор, % | РАС, % | |

| Валин | 50 | 45,7 | 91 | 47 | 53 | 106,0 | 8,5 |

| Изолейцин | 40 | 41,7 | 104 | 60 | 53 | 132,5 | 35 |

| Лейцин | 70 | 78,3 | 112 | 68 | 86 | 123,0 | 25,5 |

| Лизин | 55 | 24,3 | 44 | 0 | 65 | 118,2 | 20,7 |

| Метионин + цистин | 35 | 34,3 | 98 | 54 | 39 | 111,4 | 13,9 |

| Треонин | 40 | 30,2 | 76 | 32 | 96 | 160,0 | 62,5 |

| Триптофан | 10 | 9,7 | 97 | 53 | 39 | 97,5 | 0 |

| Фенилаланин + тирозин | 60 | 72,8 | 121 | 77 | 12 | 120,0 | 22,5 |

| Аланин | - | 32,0 | - | - | 44 | - | - |

| Арганин | - | 38,8 | - | - | 92 | - | - |

| Аспарагиновая кислота | - | 33,0 | - | - | 122 | - | - |

| Гистидин | - | 19,4 | - | - | 27 | - | - |

| Глицин | - | 34,0 | - | - | 44 | - | - |

| Глутаминовая кислота | - | 299,0 | - | - | 205 | - | - |

| Пролин | - | 94,2 | - | - | 56 | - | - |

| Лимитирующая аминокислота, скор, % | - | Лизин - 44; треонин - 76 | Триптофан - 97,5 | ||||

| КРАС,% | 0 | 49 | 24,4 | ||||

| Биологическая ценность, % | 100 | 51 | 75,6 |

Таким образом, соевый изолят является перспективным функциональным ингредиентом для производства пищевых продуктов.

Изолят соевого белка «Densoya» (Китай) обладает повышенной растворимостью и отличной водосвязывающей способностью (максимальное соотношение белка и воды в суспензии со 100%-ным связыванием воды составляет 1:6). Известно, что растворимость изолированных соевых белков максимальна при рН 7,0 и более. Данный продукт имеет пониженную пенообразующую способность, не требует изменений рецептур и технологических процессов, может быть использован в системах, в которых отсутствует энергоемкое оборудование, но требуется использование высокофункционального белка. Одним из достоинств изолятов соевых белков «Densoya» является возможность использования их для приготовления продуктов детского и диетического питания.

В изолятах соевых белков, изготовленных из высококачественного сырья по новейшим технологиям, содержание олигосахаров (стахиоза, раффиноза и вербаскоза) составляет 2%, что не превышает уровня, утвержденного регламентом СанПиН 2.3.2. 1078-01 (п.1.9.1).

Способ улучшения хлебопекарных свойств пшеничной муки слабой по «силе» заключается в следующем.

Определяют качество сырой клейковины муки пшеничной высшего сорта на приборе ИДК-1 или ИДК-1М. При II группе качества (удовлетворительная слабая) соевый изолят «Densoya» вносят в муку пшеничную высшего сорта в количестве 5,0-6,0% к массе муки, при III группе качества (неудовлетворительная слабая) - 10,6-13,0% к массе муки.

Способ поясняется следующими примерами (расчет на 100 г муки пшеничной).

Пример 1. Определяют качество сырой клейковины муки пшеничной высшего сорта на приборе ИДК-1 или ИДК-1М, если она относится ко II группе качества (удовлетворительная слабая), то в 100,0 г муки пшеничной высшего сорта вносят соевый изолят «Densoya» в количестве 5,0 г (5,0% к массе муки) и определяют качество сырой клейковины (таблица 3). Далее из 100,0 г этой смеси замешивают тесто влажностью 47,0%, для чего вносят 2,0 г дрожжей хлебопекарных прессованных, 1,3 г соли поваренной пищевой, 1,0 г сахара-песка и воду по расчету. Тесто оставляют для брожения в течение 30 мин, затем его разделывают и тестовые заготовки направляют на расстойку и выпечку. Показатели качества хлеба приведены в таблице 4.

Пример 2. Определяют качество сырой клейковины муки пшеничной высшего сорта на приборе ИДК-1 или ИДК-1М, если она относится ко II группе качества (удовлетворительная слабая), то в 100,0 г муки пшеничной высшего сорта вносят соевый изолят «Densoya» в количестве 6,0 г (6,0% к массе муки) и определяют качество сырой клейковины (таблица 3). Далее из 100,0 г этой смеси замешивают тесто влажностью 47,0%, для чего вносят 2,0 г дрожжей хлебопекарных прессованных, 1,3 г соли поваренной пищевой, 1,0 г сахара-песка и воду по расчету. Тесто оставляют для брожения в течение 30 мин, затем его разделывают и тестовые заготовки направляют на расстойку и выпечку. Показатели качества хлеба приведены в таблице 4.

Пример 3. Определяют качество сырой клейковины муки пшеничной высшего сорта на приборе ИДК-1 или ИДК-1М, если она относится к III группе качества (неудовлетворительная слабая), то в 100,0 г муки пшеничной высшего сорта вносят соевый изолят «Densoya» в количестве 10,6 г (10,6% к массе муки) и определяют качество сырой клейковины (таблица 3). Далее из 100,0 г этой смеси замешивают тесто влажностью 47,0%, для чего вносят 2,0 г дрожжей хлебопекарных прессованных, 1,3 г соли поваренной пищевой, 1,0 г сахара-песка и воду по расчету. Тесто оставляют для брожения в течение 30 мин, затем его разделывают и тестовые заготовки направляют на расстойку и выпечку. Показатели качества хлеба приведены в таблице 4.

Пример 4. Определяют качество сырой клейковины муки пшеничной высшего сорта на приборе ИДК-1 или ИДК-1М, если она относится к III группе качества (неудовлетворительная слабая), то в 100,0 г муки пшеничной высшего сорта вносят соевый изолят «Densoya» в количестве 13,0 г (13,0% к массе муки) и определяют качество сырой клейковины (таблица 3). Далее из 100,0 г этой смеси замешивают тесто влажностью 47,0%, для чего вносят 2,0 г дрожжей хлебопекарных прессованных, 1,3 г соли поваренной пищевой, 1,0 г сахара-песка и воду по расчету. Тесто оставляют для брожения в течение 30 мин, затем его разделывают и тестовые заготовки направляют на расстойку и выпечку. Показатели качества хлеба приведены в таблице 4.

Пример 5 (прототип). Определяют качество сырой клейковины муки пшеничной высшего сорта, если она имеет растяжимость клейковины от 13 до 20 см, то 100 г муки пшеничной высшего сорта смешивают с 0,005 г (0,005% к массе муки) аскорбиновой кислоты (таблица 3). Далее замешивают тесто влажностью 43,5% из этой смеси, для чего вносят 2,0 г дрожжей хлебопекарных прессованных, 1,3 г соли поваренной пищевой и 1,0 г сахара-песка. Замешенное тесто оставляют для брожения в течение 180 мин. Затем тесто разделывают и тестовые заготовки направляют на расстойку и выпечку. Показатели качества хлеба приведены в таблице 4.

Пример 6 (прототип). Определяют качество сырой клейковины муки пшеничной высшего сорта, если она имеет растяжимость клейковины более 20 см (таблица 3), 100 г муки пшеничной смешивают с 0,01 г (0,01% к массе муки) аскорбиновой кислоты. Далее из этой смеси замешивают тесто аналогично примеру 1, оставляют его для брожения в течение 180 мин. Затем тесто разделывают и тестовые заготовки направляют на расстойку и выпечку. Показатели качества хлеба приведены в таблице 4.

| Таблица 3 | ||||||||

| Характеристика качества клейковины | ||||||||

| Наименование показателя | Характеристика муки | Клейковина II группы качества (удовлетворительная слабая) | Клейковина III группы качества (неудовлетворительная слабая) | |||||

| Пример 1 | Пример 2 | Пример 5 (прототип) | Пример 3 | Пример 4 | Пример 6 (прототип) | |||

| Массовая доля сырой клейковины, % | 31,6±2,06 | 31,5±2,00 | 31,0±2,62 | 29,7±2,20 | 31,0±2,00 | 30,9±2,00 | 29,5±2,00 | 29,5±1,80 |

| Деформация клейковины, ед. прибора ИДК | 88,6 | 105,5 | 68,0 | 67,0 | 62,0±1,37 | 72,7±2,00 | 62,0±1,37 | 61,9±2,00 |

| Растяжимость, мм | 18,0 | 22,0 | 15,0 | 13,0 | 16,0 | 15,0 | 13,0 | 14,0 |

| Характеристика клейковины, группа | II (удов летво рительная слабая) | III (неудовлетворительная слабая) | I (хорошая) | I (хорошая) | I (хорошая) | I (хорошая) | I (хорошая) | I (хорошая) |

Как видно из таблицы 3, клейковина приобретает свойства, соответствующие I группе качества (55-75 ед. прибора ИДК), при внесении соевого изолята «Densoya» в количестве 5,0-13% к массе пшеничной муки высшего сорта слабой по «силе».

Повышение упругих свойств клейковины можно объяснить тем, что при внесении соевого изолята «Densoya», обладающего высокой водосвязывающей способностью (максимальное соотношение белка и воды в суспензии со 100%-ным связыванием воды составляет 1:6), происходит перераспределение влаги между компонентами теста, гидратация клейковины снижается за счет конкурирующего поглощения воды молекулами соевого белка, поэтому с увеличением дозировки соевого изолята в тесте количество отмываемой сырой клейковины уменьшается, а по реологическим свойствам она становится сильнее. Высокая водосвязывающая способность соевого изолята позволяет также увеличить влажность теста по сравнению с прототипом с 43,5% до 47,0%.

| Таблица 4 | ||||||

| Показатели качества готовых изделий | ||||||

| Показатели | Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 (прототип) | Пример 6 (прототип) |

| Органолептические | ||||||

| Внешний вид: форма | правильная | |||||

| поверхность | гладкая, без трещин и подрывов | |||||

| пропеченность | пропеченный, эластичный | |||||

| промес | без комочков и следов непромеса | |||||

| пористость | более развитая, равномерная, тонкостенная | развитая | ||||

| Цвет | светло-коричневый | светлый | ||||

| Вкус | свойственный данному виду изделий | |||||

| Запах | более ароматный | свойственный данному виду изделий, без постороннего | ||||

| Физико-химические | ||||||

| Влажность, % | 44,0 | 44,0 | 44,0 | 44,0 | 42,5 | 42,5 |

| Кислотность, град. | 3,0 | 3,0 | 3,0 | 3,0 | 2,5 | 2,5 |

| Пористость, % | 77,0 | 77,0 | 77,0 | 77,0 | 74,0 | 74,0 |

| Удельный объем, см3/100 г | 252 | 258 | 264 | 268 | 243 | 246 |

| Формоустойчивость, H/D | 0,51 | 0,50 | 0,45 | 0,47 | 0,45 | 0,40 |

Кроме того, при внесении соевого изолята, имеющего высокую титруемую кислотность (12 град.), интенсифицируется процесс созревания теста за счет повышения его начальной кислотности, создания оптимальных условий для жизнедеятельности дрожжей и набухания коллоидов муки. В результате продолжительность брожения теста сокращается на 150 мин (со 180 мин (по прототипу) до 30 мин), снижаются потери сухих веществ на брожение, и увеличивается выход хлеба на 3,8-6,3% по сравнению с прототипом (таблица 5).

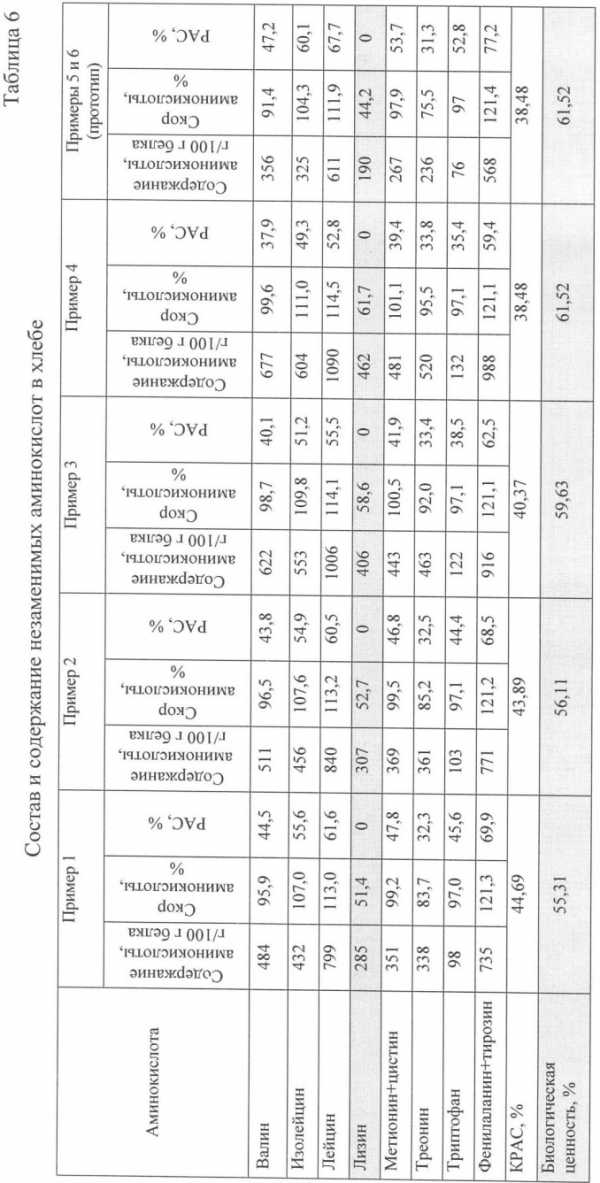

При внесении соевого изолята в количестве 5,0-13,0% к массе пшеничной муки биологическая ценность хлеба повышается на 8-20% по сравнению с прототипом, а скор по лимитирующей аминокислоте лизину увеличивается на 16-40% (таблица 6).

| Таблица 5 | |

| Выход хлеба | |

| Пример | Выход хлеба, % |

| Пример 1 | 139,8 |

| Пример 2 | 140,0 |

| Пример 3 | 141,3 |

| Пример 4 | 142,3 |

| Примеры 5 и 6 (прототип) | 136,0 |

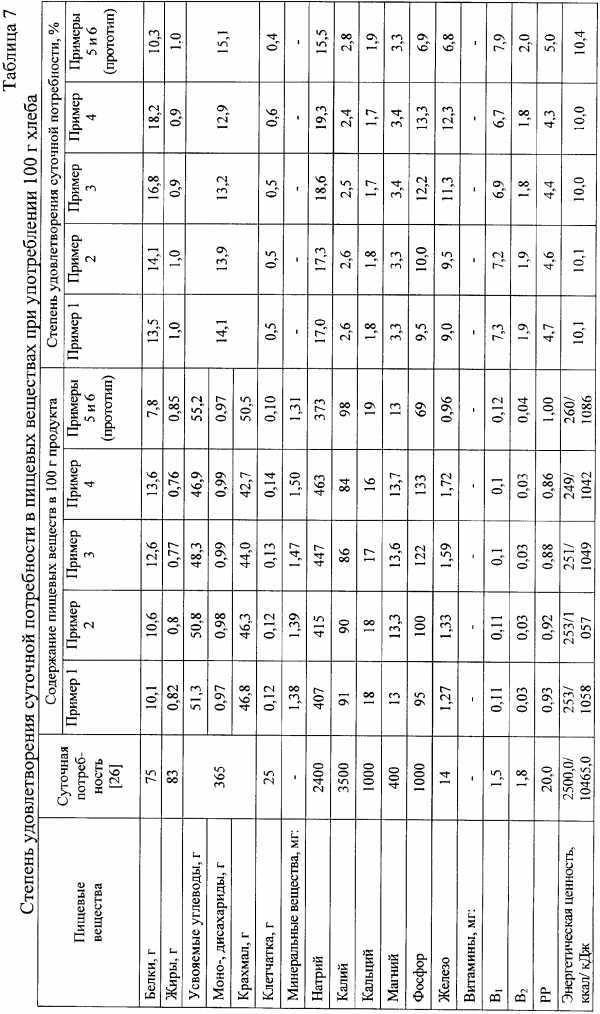

Кроме того, при внесении соевого изолята в количестве 5,0-13,0% к массе пшеничной муки повышается пищевая ценность изделий: 100 г хлеба, приготовленного по примерам 1 и 2, обеспечит поступление в организм более высокого количества белковых и минеральных веществ (в особенности фосфора и железа) на 29,0-74,0% и 5,3-14,5% по сравнению с прототипом соответственно (таблица 7).

При внесении соевого изолята в количестве менее 5,0% к массе муки пшеничной слабой по «силе» не происходит повышение показателей ее качества, пищевой и биологической ценности хлеба, а при внесении соевого изолята в количестве более 13,0% к массе муки пшеничной слабой по «силе» наблюдается чрезмерное укрепление клейковины, вследствие чего хлеб, приготовленный из такой муки, имеет пониженные объем и пористость.

Таким образом, предложенный способ улучшения хлебопекарных свойств пшеничной муки слабой по «силе» позволяет улучшить показатели качества хлеба из такой муки, повысить выход, пищевую и биологическую ценность изделий, а также интенсифицировать процесс приготовления теста.

Способ улучшения хлебопекарных свойств пшеничной муки слабой по «силе», отличающийся тем, что в муку пшеничную вносят соевый изолят «Densoya» в количестве 5,0-13,0% к массе муки в зависимости от группы качества клейковины.

www.findpatent.ru

Качество муки

Продолжение статьи о муке.

Наблюдения показывают, что пшеничная мука высшего и 1-го сортов непосредственно после выбоя не обладает еще в полной мере хлебопекарными качествами и приобретает их лишь после выдерживания в сухом складе в течение некоторого времени. Такой процесс носит название созревания муки. Считают, что пшеничная мука высоких сортов требует для созревания около 30 дней. Мука пшеничная 2-го сорта и обойная, а также все сорта ржаной муки вылежки на складе не требуют. Относительно предельного срока хранения муки твердо обоснованных данных не имеется, но известно, что в течение двух лет при надлежащем хранении мука сохраняет свои качества.

Свежая мука обладает слабым, свойственным ей запахом - мне он очень нравится, мука приятно пахнет. Затхлый и кислый запах муки указывает на то, что она испорчена или получена из несвежего зерна.

Мука обладает свойством поглощать посторонние запахи. Именно поэтому мне совершенно больше не хочется покупать муку, особенно в магазинах здорового питания (тут нет никаких гарантий) - неизвестно где хранились ни мука, ни зерно, а это ОЧЕНЬ сильно влияет - лично проверено. Муку, которая не там где надо хранилась - есть невозможно, неприятно.

Для обнаружения запаха небольшое количество муки согревают на ладони дыханием и затем определяют запах. Можно также насыпать муку в стакан, облить горячей водой (60°), накрыть, дать постоять 2—3 минуты, слить воду и определить запах.

Мука нормального качества имеет при разжевывании слабосладковатый, почти пресный вкус. Слабокислый привкус указывает уже на несвежесть муки, а явно кислый или горький вкус — на то, что мука испорчена. Горьковатый вкус может вызываться также присутствием в зерне, из которого мука получена, таких примесей, как полынь, вязель и др. Сладковатый привкус имеет мука из проросшего, а также из морозобойного зерна.

Влажность муки имеет большое значение. Мука сухая (до 14%) хорошо сохраняется в течение года. Мука средне-сухая (14,5—15,5%) может храниться только в прохладные месяцы года, а мука влажная (15,5—17%) —только в зимнее время. В теплые месяцы такая мука слеживается в комья, самосогревается, в ней легко размножаются амбарные вредители, развиваются плесени и бактерии. Сухая мука в процессе изготовления печеного хлеба обладает лучшей набухаемостью; тесто из нее не прилипает.

Зольность муки. Основным показателем сорта муки у нас служит зольность. Для каждого сорта муки стандартом и временными техническими условиями установлена определенная зольность в пересчете на сухое вещество муки. Определение зольности производится в лабораториях путем сжигания в предварительно прокаленном и взвешенном тигле 1,5—3 г муки.

Клейковина

Содержание клейковины в пшеничной мукепшеничная клейковина

Клейковина получается в виде вязкой, клейкой массы при промывании водой теста из пшеничной муки. Это т.н. сырая клейковина, она содержит 60— 70% воды и 40—30% сухого вещества. При высушивании сырой клейковины получают сухую клейковину, которая на 80— 85% состоит из белков. Количество и качество клейковины оказывают большое влияние на хлебопекарную способность муки - это знают все хозяйки, кто печёт дома.

Содержание в муке свыше 35% сырой клейковины считают высоким, менее 20% — низким. На количество клейковины оказывает влияние качество зерна: твердые пшеницы и мягкие стекловидные характеризуются более высоким содержанием клейковины.

Разные сорта муки из одного и того же зерна содержат различное количество клейковины неодинакового качества. С увеличением выходов муки повышается содержание клейковины и одновременно понижается ее качество. При выходе муки при помоле свыше 75% содержание клейковины в муке понижается, так как здесь уже сказывается влияние отрубных частей муки.

Хорошая клейковина имеет белый цвет с желтоватым оттенком, плохая клейковина — темный цвет с сероватым оттенком. Хорошая клейковина упруга (при деформации быстро принимает прежнюю форму), к рукам не липнет, при растягивании не обрывается сразу и не слишком растягивается (нормальное растяжение примерно на 10 см для клейковины из 10 г муки). Плохая клейковина липнет к рукам, при растягивании тянется в длинные нити (более 15 см) или, наоборот, имеет губчатое строение, при растягивании обрывается. Хорошая клейковина удерживает 65—70% воды, т. е. отношение веса сырой клейковины к весу сухой равно 2,5 —3.

Плохой клейковиной характеризуется мука из зерна проросшего, морозобойного (т. е. захваченного на корню морозом) и поврежденного в поле жуком, клопом-черепашкой.

Примесь к пшенице ржи при помоле свыше 10% также понижает количество и качество клейковины. Мука из зерна, подвергшегося самосогреванию или пересушенного (при температуре выше 70°), совсем не дает клейковины. Добавка в тесто сахара, соли, слабых кислот оказывает укрепляющее действие на качество отмываемой клейковины.

Кислотность муки

При хранении муки (особенно в неблагоприятных условиях) в ней могут развиваются плесени и бактерии, а также проходят ферментативные процессы распада веществ, и это ведет к накапливанию в муке веществ кислотного характера. Резко повышенная кислотность муки служит более объективным признаком ее несвежести, чем изменение запаха и вкуса.

Мука пшеничная первых сортов с кислотностью выше 4—5° уже подозрительна по свежести, так же, как и мука 2-го сорта, кислотность которой выше 7°.

Кислотность муки выражают в градусах кислотности. Градусы показывают, сколько кубических сантиметров нормального раствора щелочи требуется для нейтрализации кислот, содержащихся в 100 г муки. Мука пшеничная свежая высшего и 1-го сортов имеет кислотность не выше 3°, мука 2-го сорта и обойная — не более 5°.

Вредные примеси в муке

К таким примесям относят спорынью, головню, горчак, вязель, куколь. Содержание головни, спорыньи, горчака и вязеля вместе должно быть не более 0,05% (в том числе горчака и вязеля не свыше 0.04%). Куколя допускается не более 0,1%.

Примеси ржаной и ячменной муки допускается в пшеничной муке до 5%. Муки из проросшего зерна может быть до 3%. Все эти примеси определяются путем анализа зерна на мельницах после очистки его на машинах перед помолом.

Хлебопекарные свойства муки

Под хлебопекарными свойствами понимают способность муки давать достаточное количество хлеба хорошего требуемого качества. При этом учитывают и поведение теста при переработке (замесе, брожении, разделке, выпечке). Хлебопекарные свойства определяют пробной выпечкой в лабораторных печах по специальной методике при постоянном качестве дрожжей и определенной рецептуре теста.

Выпекают хлеб двух видов: в формах (формовой) и на листе в виде круглого хлеба (подовый). Полученный формовой хлеб взвешивают — узнают выход хлеба, а по охлаждении определяют его объем. Вычисляют выход и объем хлеба из 100 г муки на сухое вещество.

В подовом хлебе измеряют диаметр (по нижней корке) и высоту хлеба. Отношение высоты к диаметру подового хлеба характеризует качество муки. Хорошая мука дает около 400 мл формового хлеба, а отношение высоты к диаметру у подового хлеба из нее равно 0,40—0,45.

До некоторой степени о хлебопекарных качествах муки можно судить по количеству и качеству клейковины и по содержанию ферментов в муке.

Хранение муки

Помещения для хранения муки должны быть сухими, светлыми, иметь хорошую вентиляцию. Полы должны быть без щелей, лучше делать их асфальтированными или цементированными. Все помещение необходимо содержать в образцовой чистоте, постоянно обметать в нем пыль и паутину, потолки и стены белить не реже двух раз в год.

Мука обычно поступает на хранение в мешках (средним весом по 75-80 кг), которые укладывают для хранения в штабели. Мешки следует укладывать на подтоварники (расстояние от пола не менее 15 см). От наружных стен штабели должны отстоять не менее чем на 0,75 м, между штабелями следует оставлять проходы не менее 0,5 м. Мешки укладывают зашивкой внутрь штабеля. Штабель может состоять из 6—12 рядов мешков в вышину, в зависимости от времени года и качества продукции.

Во время хранения надо вести надзор, не допускать увлажнения муки, самосогревания, появления запахов, амбарных вредителей. Для этого проверяют температуру (ощупыванием рукой или термометром) и отпотевание мешков. В сомнительных случаях необходимо устанавливать влажность, вкус и запах продукта.

При обнаружении начавшегося самосогревания муки рекомендуются следующие меры: 1) перекладка штабелей, причем число рядов в вышину следует уменьшить; 2) расстановка мешков в стоячем положении; 3) расшивка мешков и просеивание продукта через крупное сито, или грохот.

При обнаружении вредителей надо просеять муку и затарить ее в чистые мешки.

При длительном хранении муки в ней происходят такие изменения:

1) изменяется влажность продуктов, причем это зависит от природы и влажности самого продукта, а также от относительной влажности воздуха и температуры на складе;

2) повышается кислотность муки и особенно кислотность ее жира; происходит окисление жира и наблюдается прогоркание продуктов;

3) в муке наблюдается изменение цвета - она становится белее;

4) изменяется качество клейковины муки, она делается более крепкой, менее растяжимой и более эластичной; для муки, имеющей слабую клейковину, это полезно;

5) изменяется активность ферментов; непосредственно после помола активность ферментов бывает обычно повышена.

Источник информации:

- Кулинария - Москва: Госторгиздат, 1955 - С.960

www.hnh.ru

Современный способ улучшения качества муки на мельницах | Агроновости

Агроновости28 ноября 2003, 00:00Источник: АПК-Информ Просмотров: 4206

Одной из основных задач мукомольной и хлебопекарной промышленности является выпуск продукции с хорошими потребительскими свойствами. Однако различия в типах и сортах пшеницы, погодно-климатических и агротехнических условиях выращивания и сбора урожая, режимах хранения и технологических схемах переработки зерна обуславливают разное качество муки.

Многочисленными исследованиями отечественных и зарубежных ученых установлено, что хлебопекарные свойства муки зависят от состояния белково-протеиназного и углеводно-амилазного комплексов муки. Степень и скорость изменения этих комплексов обуславливают процессы тестоведения и качество конечного продукта - хлеба. Отсюда одной из возможностей регулирования хлебопекарных свойств муки с целью выпуска продукции с требуемыми показателями качества является применение хлебопекарных улучшителей, которые воздействуют на белково-протеиназный и углеводно-амилазный комплексы муки в зависимости от её исходного качества.

Пищевые добавки-улучшители по своей природе и характеру действия подразделяются на улучшители окислительного действия, поверхностно-активные вещества (ПАВ), ферментные препараты и минеральные компоненты. Наиболее перспективным направлением является использование ферментных препаратов - биологических катализаторов.

Мировой опыт показывает, что вносить пищевые добавки в муку лучше на мукомольном предприятии. Это дает возможность производить муку со стабильными хлебопекарными свойствами, производить композиционные смеси.

Наиболее широко на Украине представлены ферментные препараты нового поколения фирмы "Новозим", которая производит около 50% мирового рынка ферментных препаратов. Ферментные препараты представлены с различной активностью: амилолитической, цитолитической, амилолитической и цитолитической, протеолитической, липолитической, глюкозооксидазной.

При нарушении температурного режима сушки зерна или его самосогревании активность ферментов снижается, клейковина становится короткорваной, поэтому для нормализации хлебопекарных свойств муки целесообразно в муку вносить амилолитические ферменты для увеличения автолитической активности, протеолитические ферменты для расслабления клейковины.

Амилолитические ферментные препараты фирмы "Новозим" представлены Фунгамилом, Фунгамилом Супер и АМГ.

Фунгамил - это препарат α-амилазы грибного происхождения, который продуцируется штамом Aspergillus oryzae. Фунгамил гидролизует 1,4 а-глюкозидные связи амилозы и амилопектина крахмала с образованием мальтозы и декстринов. Это способствует повышению газообразующей способности муки, интенсификации процесса брожения теста при производстве хлеба.

Фунгамил Супер - ферментный препарат а-амилазы и ксиланазы, гидролизует а-1,4-глюкозидные связи в амилозе и амилопектине, одновременно модифицирует некрохмальные полисахариды муки, образуя мальтозу, декстрины и улучшая эластичность клейковины.

Ферментный препарат АМГ - это глюкоамилаза грибного происхождения, что продуцируется Aspergillus niger. Он гидролизует 1,4- и 1,6-а-глюкозидные связи в амилозе и амилопектине с образованием глюкозы и декстринов. Внесение этого фермента в муку способствует улучшению газообразующей способности муки.

Вследствие увеличения содержания сахаров под действием амилолитических ферментов, повышается сахаро- и газообразующая способность муки, увеличивается объем хлеба, улучшается структура пористости (рис.1).

Протеолитические ферменты представлены ферментным препаратом Нейтраза. Она воздействует на белковый комплекс муки, способствует восстановлению дисульфидных связей в сульфгидрильные, что расслабляет клейковину, увеличивает ее растяжимость, улучшает эластичность. Нейтразу эффективно использовать в комплексе с Фунгамилом или Фунгамилом Супер при переработке муки с короткорвущейся клейковиной для хлебобулочных изделий, а также при производстве мучных кондитерских изделий.

Очень часто мукомолы встречаются с проблемой переработки зерна, пораженного клопом-черепашкой или проросшего зерна. Учеными Национального университета пищевых технологий совместно с ООО "Новоконтакт" апробированы ферментные препараты окислительного действия. Это Глюзим - глюкозооксидаза с побочной активностью каталазы. Глюкозооксидаза катализирует окисление глюкозы кислородом с образованием глюконолактона, который спонтанно преобразуется в глюконовую кислоту и пероксид водорода, что и является улучшителем окислительного действия. Если в муку внести еще аскорбиновую кислоту, то глюкозооксидаза катализирует ее окисление в дегидро-L-аскорбиновую кислоту, которая является окислителем и улучшает структурно-механические свойства теста, качество хлеба. Поэтому Глюзим лучше использовать в комплексе с аскорбиновой кислотой.

Ржано-пшеничные сорта хлеба пользуются особой популярностью среди украинского населения. Для улучшения качества ржаной муки и хлеба предлагаем использовать ферментный препарат гемицеллюлазы Пентопан. Он модифицирует некрохмальные полисахариды муки, улучшая эластичность глютеновой сетки.

При переработке муки с повышенной активностью тирозиназы эффективно использовать ферментный препарат Липопан, который является липазой. Он способствует отбеливанию мякиша хлеба и укреплению клейковины.

Результаты исследований показали перспективность использования комплексных ферментных препаратов, содержащих в одном препарате, наряду с основным, сопутствующие ферменты, либо смесей ферментных препаратов, например амилазы, пентозаназы, липазы и др. (рис.2).

Для приготовления хлебобулочных изделий продленного срока хранения рекомендуем использовать ферментный препарат мальтогенной а-амилазы Новамил.

Новамил гидролизует пшеничный крахмал с образованием мальтозы и декстринов. Он замедляет процесс ретроградации крахмала и способствует продлению свежести мякиша хлеба.

Для предупреждения картофельной болезни хлеба эффективно использовать ацетат кальция, который несколько ухудшает качество хлеба. Совместное использование ацетата кальция с ферментными препаратами Фунгамил Супер и Глюзим позволяет улучшить физико-химические показатели хлеба, и предотвратить картофельную болезнь.

Очень часто для производства макаронных изделий используют хлебопекарную муку. Применяя ферментный препарат Нупазим, укрепляется клейковина, макароны становятся прочными и не растрескиваются (рис.3).

По структуре ферментные препараты - это сыпучие микрогрануляты белого - светло-коричневого цвета со средним размером частиц 150 микрон. Носителем фермента является мука, что позволяет легко смешивать их с мукой с помощью закрытых конвективных или барабанных смесителей, которые не дают размалывающего эффекта. Время смешивания необходимо оптимизировать по отношению к необходимой гомогенности. Как показали исследования, оптимальное время смешивания - 10 мин.

При смешивании муки с ферментами необходимо избегать высокой температуры и влажности, потому что эти факторы способствуют инактивации ферментного препарата. Из-за маленькой дозировки ферменты лучше вносить в три стадии:

- приготовление препремикса в соотношении улучшитель : мука - 1:20,

- приготовление премикса в соотношении препремикс : мука - 1:20,

- приготовление муки с улучшителем в соотношении премикс : мука - 1:10.

Ферментные препараты "Новозим" имеют преимущества перед другими улучшителями в том, что ферменты напыляются на муку, поэтому их легко смешивать с мукой; они имеют высокую эффективность при небольших дозировках, в результате высокой активности.

На муку с улучшителем разработана нормативно-техническая документация.

Применение ферментных препаратов при переработке некондиционного зерна ведет к удорожанию муки на 1% и при этом позволяет экономить до 20% стоимости 1 т муки.

За дополнительной информацией обращайтесь в ООО "Новоконтакт" по тел. (044) 4688500, 4322988, 4326629.

Вера Дробот, доктор технических наук, Национальный университет пищевых технологий

Наталья Савчук, Петр Гулый, ООО "Новоконтакт"

КомментарииВы должны быть авторизованы для того, чтобы оставить комментарий

Похожие статьиwww.apk-inform.com

Коррекция качества муки на мельницах

Простой способ коррекции качества муки на мельницах

Ежегодно компания «ГЛОБАР» на основании качества заготовленного зерна предлагает производителям муки и хлебобулочных изделий перечень препаратов собственного производства для корректировки показателей качества производимой муки и улучшения качества хлебобулочных изделий.

И 2013 год не стал исключением. Качество зерна урожая зерновых оказалось очень различным по регионам произрастания в России и странах Ближнего зарубежья.

Конечно, мукомолы стараются вырабатывать качественную муку путем составления оптимальных помольных партий, подбирая и используя зерно различных областей произрастания в определенном процентном соотношении, используя при этом весь свой потенциал знаний и наработанный опыт, но зерна с низкими показателями качества убрано больше, поэтому применение добавок приобретает весомое значение.

В приведенном материале хотелось бы, еще раз пояснить, как правильно выбрать препарат, определить его дозировки и область применения.

Общей тенденцией к корректировке оказались 2 показателя муки:

- число падения в пшеничной и ржаной муке

- и показатель качества клейковины по ИДК в пшеничной.

Как правило, регулировать показатель числа падения чаще приходится на ржаной муке, поскольку низкое его значение характеризуется повышенной активностью амилазы зерна (т.е. зерно готово было прорасти при уборке) и придает липкость мякишу в выпеченном хлебе. Поэтому хлебопеки на входном контроле хотят видеть ЧП не менее 180 сек.

Компания «ГЛОБАР» предлагает корректор Биобар™ Ап, который ингибирует активность α-амилазы, не повышая кислотность теста.

Биобар™ Ап представляет собой водорастворимый, тонкодисперсный (100 мкм) порошок, который можно вводить при производстве муки через дозаторы или на хлебозаводах, непосредственно при замесе теста. Производственные испытания действия препарата проводят по результатам лабораторного тестирования. Ниже приведен порядок его проведения.

Дозировку количества Биобар™ Ап для внесения в муку определяют путем составления графика зависимости изменения ЧП от количества внесенного препарата. Как правило, тестирование начинают с максимально установленной дозировки, указанной в карте на продукт. Это делается для того, чтобы определить работоспособность препарата. А затем определяют ЧП муки каждой контрольной дозы препарата. Полученная калибровочная кривая поможет более четко определить дозировку препарата при колебаниях качества производимой муки.

Анализируя приведенную на рис. 1 калибровочную кривую, можно видеть, что внесенные в муку 100 г корректора на 100 кг муки не могут ингибировать активность α –амилаз (т. е дозировка препарат мала), а конец кривой - более 200 г на 100 кг муки - что практически вся, присутствующая в муке. α-амилаза инактивирована и дозировка препарата позволяет иметь в муке ЧП 180сек.

Окончательное решение о применении препарата надо принимать по результатам заключительного этапа испытаний – проведения пробной лабораторной выпечки.

Чтобы полностью убедиться в правильности коррекции, проведем пробную лабораторную выпечку по методике ВНИИХП (табл. 1).

1. Характеристика лабораторной выпечки хлеба по методике ВНИИХП

| Фаза | Количество предыдущей фазы, г | Рецептура, г | Параметры режима | Конечная кислотность, град. Т | |||||

| Мука | Вода | Дрожжи | Соль | Итого | Время брожения, ч | Температура брожения, °C | |||

| Первая | - | 130 | 160 | 6 | - | 290 | 4,5 | 30-32 | 7-8,5 |

| Вторая | 290 | 200 | 70 | - | - | 560 | 16 | 27-28 | 11-12 |

| Третья (опара) | 275 | 220 | 225 | - | - | 750 | 5 | 28-30 | 12-13 |

| Четвертая (тесто) | 750 | 420 | 300 | - | 12 | 1470 | 1,5 | 30-32 | 11-12 |

| Итого | - | 940 | 765 | 6 | 12 | 1470 | 27 | ||

2. Характеристика образцов хлеба, выпеченного из ржаной обдирной муки в лабораторных условиях

| Показатель | Число падения, с | ||

| 100 | 160 | 240 | |

| Поверхность | Не выпуклая | Гладкая, выпуклая | Выпуклая, бугристая |

| Цвет корки | Интенсивно окрашенная с красноватым оттенком, иногда отслаивается от мякиша | Коричневый, однородный | Бледнее нормальной, возможно наличие на поверхности горелых пузырей |

| Состояние мякиша | Липкий, плохо разжевываемый, неэластичный, заминающийся | Сухой на ощупь, не заминающийся | Плотный, не заминающийся |

| Пористость | Крупная, неравномерная, толстостенная | Равномерная, тонкостенная | Малоразвитая, толстостенная |

| Вкус | Сладковатый | Свойственный | Пресный |

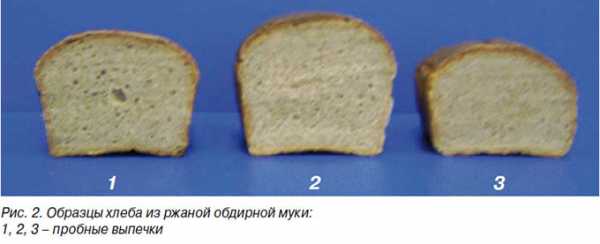

Для наглядности проведены 3 пробные лабораторные выпечки из ржаной обдирной муки (Рис. 2):

1 - число падения 100 с, высокая активность а-амилаз;

2 - число падения скорректированно введением Биобар тм Ап (150 г /100 кг муки), активность а-амилаз соответствует норме;

3 - число падения скорректровано введением Биобар тм Ап (250 г /100 кг муки), недостаточная активность а-амилаз.

Таким образом, внесение Биобар™ Ап корректирует число падения и позволяет из ржи класса Б производить муку хлебопекарного качества.

Коррекция качества пшеничной муки не так однозначна, как ржаной, поскольку углеводно-амилазный и белково-протеиназный комплексы зерна пшеницы сильно связаны. Если значительно улучшить количество клейковины достаточно легко простым добавлением при помоле 1-2% сухой пшеничной клейковины (СПК), то улучшить ферментативный комплекс низкокачественной муки немного сложнее.

При поражении посевов клопом-черепашкой нарушается качество клейковины в связи с попаданием протеолитических ферментов клопа в зерно. Это выражается в расслаблении клейковины - повышении ИДК. Если при производстве ряда мучных кондитерских изделий это не оказывает негативного воздействия на качество, то при производстве хлебобулочных изделий с длительным временем брожения без сни¬жения качества готовых изделий, к сожалению, не обойтись.

Коррекцию качества клейковины можно разделить на 3 этапа.

Этап 1.

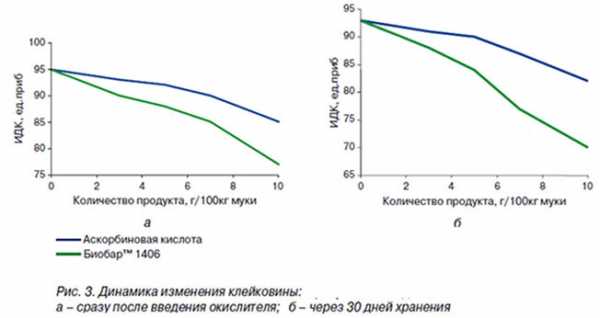

Для улучшения качества клейковины муки, выработанной из зерна, пораженного клопом-черепашкой (снижения ИДК), применяют окис¬лители восстановительного действия: аскорбиновую кислоту, Биобар™ 1406, которые служат катализаторами образования дисульфидных мостиков (-S=S-) в белке, тем самым укрепляя клейковину. В этом случае динамика изменения ИДК клейковины будет как на рис. 3,а.

Таким образом, применение окислителей восстановительного действия позволяет снизить ИДК до требуемых параметров. Единственным недостатком применения этих продуктов, о котором нельзя умолчать, является то, что они продолжают работать не только первые 3-5 дней, но и на протяжении всего времени хранения муки и через 30 дней динамика изменения клейковины будет такой же как на рис. 3, б. т.е. клейковина будет продолжать укрепляться.

Этап 2.

Чтобы компенсировать укрепление клейковины при хранении, необходимо применять ферменты для улучшения газоудерживающей способности теста без расслабления клейковины: Биобар™ теми 1222 или Биобар™ теми 1221.

Для контроля качества коррекции ИДК необходимо провести пробные лабораторные выпечки по ГОСТ 27669.

Этап 3.

Если при пробной лабораторной выпечке наблюдалась липкость теста либо недостаточная упругость при разделке, то эти недостатки компенсируем продуктом Биобар™ окси 1410.

Таким образом, любой сложный на вид процесс, можно разложить на простые составляющие и успешно решить проблему.

В последующих публикациях мы продолжим тему работы с корректорами муки и ее особенностями.

globar.ru