Способ получения кормовых дрожжей. Производство кормовых дрожжей

ПРОИЗВОДСТВО КОРМОВЫХ ДРОЖЖЕЙ | Газогенераторы МСД

Белковые дрожжи в последнее время в нашей стране широко применяются как добавка к корму домашних животных, птиц и пушных зверей. Дрожжи содержат большое количество полноценных белков и таких биологически активных веществ, как витамины, гормоны и ферменты. Благодаря этим веществам даже небольшое количество кормовых дрожжей резко улучшает качество растительных кормов.

Производство кормовых дрожжей на гидролизатах или сульфитных щелоках основано на выращивании дрожжеподобных микроорганизмов в питательной среде, состоящей главным образом из моносахаридов (глюкозы, маннозы, галактозы, ксилозы, арабинозы) и уксусной кислоты, получаемых в результате гидролиза полисахаридов, которые содержатся в клеточных стенках различных растительных отходов.

Поскольку моносахариды содержат только кислород, водород и углерод, а в состав белков входит еще и азот, то среда для выращивания микроорганизмов должна содержать, кроме моносахаридов, также и связанный азот в виде солей аммония или мочевины. Кроме того, для нормальной деятельности микроорганизмов среда для их выращивания должна содержать фосфор в виде солей фосфорной кислоты, соли калия и, в небольших количествах, серу, кальций, магний, марганец, железо и ряд микроэлементов.

Сухое вещество кормовых дрожжей имеет следующий состав

(в %):

| Белок Гликоген Жиры. Клетчатка Зола |

В состав белка дрожжей входят почти все необходимые для нормального роста животных и птиц аминокислоты, как-то: тирозин, триптофан, метионин, треанин, аргинин, гистидин, лизин, изо — лейцин, лейцин и валин.

Гликоген, или животный крахмал, является сильно разветвленным резервным полисахаридом, состоящим из остатков глюкозы.

Основную массу золы дрожжей составляют фосфор и калий.

В сухом веществе дрожжей содержится 8—9% связанного азота и 3,8—6,5% Р205.

Особенно большую ценность представляют содержащиеся в дрожжах витамины. Количество их измеряется в гаммах (у) на 1 г сухого вещества дрожжей; 1 v = 0,000001 доле грамма.

Содержание основных витаминов в кормовых

Дрожжах в у/г

TOC o "1-3" h z Тиамин В!…………………………………………………………………………………………………. 15—18

Рибофлавин В2………………………………………………………………………………………… 54—68

Пантотеновая кислота Вз………………………………………………………………………. 130—160

Никотиновая кислота В5 …………………………………………………………………………….. 500—600

Пиридоксин В6 . ……………………………………………………………………………………… 19—30

Биотин В7…………………………………………………………………………………………………. 1,6-3,0

Инозит:

В8 ……………………………………………………………………………………………………………. 5000

В12………………………………………………………………… 0,08

Эргостерин или провитамин D2 в %…………………………………………………….. 0,25—0,7

Благодаря такому химическому составу кормовые дрожжи при добавлении к основному корму животных и птиц в количестве 1—6% к сухому веществу резко повышают продуктивность звероводческих совхозов, молочных ферм, евино — и птицеферм. При введении кормовых дрожжей в рацион уменьшается падеж птицы, поросят, телят, ускоряется их рост, повышается яйценоскость птиц, увеличиваются надои молока у коров, улучшается качество меха, выпускаемого зверосовхозами, и т. д. Во время мировых войн сухие дрожжи в различных странах из-за недостатка животного белка широко использовались для питания людей. Производство пищевых дрожжей на древесных гидролизатах было, например, организовано в Ленинграде во время его блокады в 1941 —1943 гг.

Как уже указывалось, для выращивания кормовых дрожжей применяют моносахариды, получаемые при гидролизе полисахаридов, входящих в состав клеточных стенок различных растительных отходов. В промышленных условиях для этой цели применяются следующие виды гидролизного сахара:

1. Пентозно-гексозные гидролизаты, которые получают при полном гидролизе всех полисахаридов, содержащихся в растительном сырье, или гексозные гидролизаты, получаемые гидролизом целлолигнина, который остается после удаления пентоза — нов при получении фурфурола или ксилита. Полисахариды ги — дролизуют как разбавленными, так и концентрированными кислотами (стр. 379).

2. Предгидролизаты, состоящие из продуктов гидролизг ге — мицеллюлоз. Их получают при водном или кислотном гидролизе гемицеллюлоз лиственной или хвойной древесины, которую используют в дальнейшем для получения высококачественной сульфатной (кордной) целлюлозы. Водные предгидролизаты, содержащие значительное количество декстринов, предварительно инвертируют нагреванием с разбавленными минеральными кислотами. Для получения кормовых дрожжей могут быть использованы также гемицеллюлозные предгидролизаты, образующиеся при производстве кристаллической глюкозы из древесины.

3. Барда гидролизно — и сульфитно-спиртовых заводов, состоящая из пентоз и уксусной кислоты.

4. Сульфитный щелок, который получают при варке хвойной и лиственной древесины, содержащий гексозы и пентозы в различных соотношениях.

5. Некристаллизующиеся отеки, получаемые при производстве кристаллической глюкозы и ксилозы из различных растительных отходов.

После прибавления необходимых питательных солей и нейтрализации. до заданной кислотности перечисленные виды гидролизного сахара используют в качестве питательной среды для выращивания различных видов кормовых дрожжей.

На гидролизатах и гидролизной барде обычно выращивают дрожжи Candida tropica lis (кандида тропикалис), а также ряд штаммов дрожжей кандида, еще не установленного вида и известных под различными цифрами (например Кр-9). На сульфитном щелоке и сульфитно-спиртовой барде выращивают дрожжи Torulopsfs utilis (торулопсис утилис) или штамм кандида СК-4.

В результате акклиматизации этих микроорганизмов к гидро — лизатам и сульфитному щелоку их продуктивность увеличивается на 15—30%.

В дрожжевой промышленности непрерывно ведется дальнейший отбор из производственных сред новых, более продуктивных штаммов и после размножения в стерильных условиях ими заменяют старую культуру. Благодаря этому в дрожжевых цехах периодически заменяют старую культуру новой, более продуктивной.

В ряде случаев для повышения выхода дрожжей и ускорения их роста в производственных условиях применяют смесь нескольких культур, взаимно дополняющих друг друга. Совместное культивирование нескольких видов дрожжей полезно также для поддержания необходимой чистоты производственной культуры и предохранения ее от посторонней инфекции.

Процесс выращивания дрожжей в водных растворах сахара, содержащих необходимые питательные соли, проходит при одновременном энергичном потреблении кислорода. В качестве примера ниже приведен баланс выращивания дрожжей сахаромицетов в водном растворе глюкозы.

22 А. К. Славянский

Израсходовано дрожжей, кг

Глюкоза Аммиак

Питательные соли Кислород. . .

100,0 Сухие дрожжи…………………………………………………..

4,20 Продукты обмена веществ

Дрожжей:

Спирт этиловый

Ij

L4Qt2 белковые вещества

Углекислота. . . .

| 40,0 7,50 ] ,45 57,64 30,97 2,64 140,2 |

Вода……………………………………………

Альдегидокислоты. .

Всего

Из примерного баланса видно, что из 100 кг глюкозы в условиях опыта было получено 40 кг сухих дрожжей и израсходовано 32,8 кг кислорода. Одновременно образовалось 57,6 кг углекислоты. Количество потребляемого кислорода достигает 80%’ от веса получаемого сухого вещества дрожжей.

В зависимости от особенностей используемого микроорганизма и состава среды, количество образующегося сухого вещества кормовых дрожжей колеблется в пределах 30—50% от потребленного сахара. При вычислении выхода дрожжей в гидролизных средах необходимо учитывать, что из них усваивается не только сахар, но и ряд других органических веществ (уксусная кислота, спирт, уксусный альдегид, глицерин и т. д.), присутствие которых очень осложняет расчеты. Поэтому в производственных условиях часто для упрощения расчетов выход сухих дрожжей относят, б процентах к количеству усвоенных редуцирующих веществ, условно выраженных в глюкозе.

Подготовка гидролизатов и сульфитных щелоков для выращивания в них кормовых дрожжей зависит от их состава.

Так, гидролизаты, получаемые при гидролизе разбавленными кислотами различных растительных отходов, содержат 2,5—8% моносахаридов, 0,5—2% минеральной кислоты (h3S04 или НС1) и 0,3—0,5% уксусной кислоты. Кислотность таких гидролизатов отвечает рН = 0,9—1,5. Такие гидролизаты должны быть предварительно нейтрализованы известью, аммиаком или их смесью до

РН 4,5.

Барда гидролизно-спиртовых заводов содержит 0,6—0,7% редуцирующих веществ, или 0,4—0,6% моносахаридов, состоящих почти исключительно из пентоз. Концентрация уксусной кислоты в этой барде составляет 0,1—0,2%. Кислотность гидролизной барды после бражной колонны отвечает рН = 4,2—4,4 и поэтому дополнительная нейтрализация ее не требуется.

Кислый сульфитный щелок имеет рН = 2—2,1 и среднюю концентрацию редуцирующих веществ 3,2% (4,-2,9%). Состав моносахаридов сульфитного щелока зависит от породы древесины, подвергавшейся сульфитной варке. Так, при варке хвойной древесины редуцирующие вещества состоят на 60—65% из гексоз (глюкоза, манноза, галактоза) и на 35—40% из пентоз (ксилозаи арабиноза). При варке осиновой, березовой и буковой древесины редуцирующие вещества сульфитного щелока содержат 90—95% пентоз и 5—10% гексоз.

Вследствие высокого содержания гексоз хвойный сульфитный щелок обычно вначале подвергают спиртовому брожению. Получающийся этиловый спирт отгоняют, а барду, которая содержит около 0,65—1,3% редуцирующих веществ, состоящих почти полностью из пентоз, используют для выращивания кормовых дрожжей. Сульфитный щелок, получаемый при варке лиственной древесины, после нейтрализации непосредственно используют для выращивания кормовых дрожжей. Поскольку кислый сульфитный щелок имеет большую кислотность (рН = 2^2,1), его предварительно следует освободить от сернистого ангидрида и нейтрализовать известью или аммиаком до рН = 4-^5.

Барда после спиртового брожения хвойных сульфитных щелоков обычно имеет рН = 4,2ч-4,4 и для выращивания кормовых дрожжей не требует дополнительной нейтрализации.

Перед использованием для выращивания кормовых дрожжей водные растворы пентозных и гексозных Сахаров должны быть обогащены азотом, фосфором, а иногда калием. Азот прибавляют в виде аммиака или сернокислого аммония, содержащего 19—21% аммиачного азота. Иногда для этой же цели используют мочевину или диамофос (NH^HPC^, который одновременно содержит азот и фосфор. Фосфор обычно вводят в виде водной вытяжки из суперфосфата, содержащего 17—18% растворимого Р3О5.

На выращивание 1 т абсолютно сухих кормовых дрожжей расходуется 450 кг сернокислого аммония, 266 кг суперфосфата и 51 кг хлористого калия. Поскольку часть азота, фосфора и калия теряется в производстве, общий расход питательных веществ увеличивается по сравнению с приведенным на 10%.

Как уже указывалось, помимо питательных веществ, для выращивания, кормовых дрожжей необходимо значительное количество кислорода, растворенного в жидкости. Поскольку дрожжи усваивают только растворенный кислород, количество его должно быть достаточным для нормального роста дрожжей. Максимальная растворимость кислорода в жидкости, содержащей сахар и питательные вещества, при температуре около 30° составляет около 7 мг/л. При снижении концентрации его до 2 мг/л размножение дрожжей почти прекращается. Поэтому для нормального размножения и роста дрожжей питательную среду нужно непрерывно обогащать кислородом путем продувания через нее воздуха. Поскольку вдувание воздуха в жидкость связано с значительным расходом электроэнергии, необходимо применять такие конструкции аппаратов, которые способствуют наиболее полному Использованию кислорода вдуваемого воздуха при минимальном расходе энергии. Наилучшие конструкции должны удовлетворять следующим основным требованиям:

ЗЗЭ

1) пузырьки воздуха должны быть небольшими. Чем меньше диаметр пузырьков, тем больше поверхность растворения кислорода;

2) пузырьки воздуха должны находиться в жидкости как можно дольше, чтобы содержащийся в них кислород использовался максимально; этого можно достичь хорошим перемешиванием жидкости с распыленным в ней воздухом или выращиванием дрожжей в пене;

3) столб жидкости, продуваемый воздухом, должен иметь минимальную высоту; чем выше этот столб, тем больше расход электроэнергии;

4) аппарат должен быть максимально простым по конструкции и должен содержать минимум движущихся механизмов.

Аппараты, служащие для выращивания кормовых дрожжей и отвечающие перечисленным выше требованиям, называются инокуляторами.

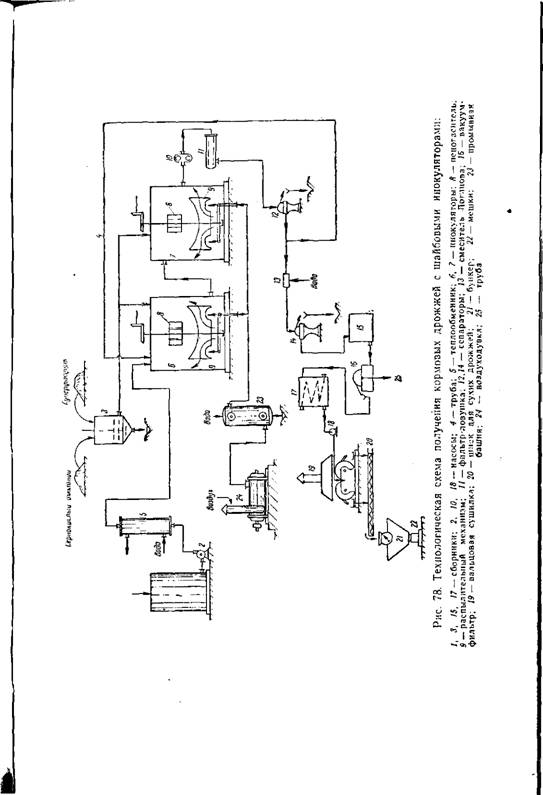

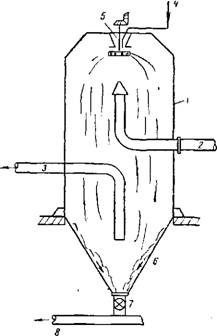

В соответствии с этими требованиями в настоящее время разработан и применяется в производстве кормовых дрожжей ряд конструкций инокуляторов, краткое описание которых будет дано ниже. На рис. 78 приведена одна из схем получения кормовых дрожжей с использованием гидролизного сахара. По этой схеме горячая барда гидролизно-спиртового завода или нейтрализованный гидролизат поступает в сборник 1, из которого центробежным насосом 2 перекачивается в инокулятор 6 через теплообменник 5, где охлаждается до температуры 25—30°. В этот же инокулятор пропорционально количеству поданного сахара поступают питательные соли: сернокислый аммоний и растворимая в воде часть суперфосфата. Для этой цели ранее сернокислый аммоний и суперфосфат раздельно растворяли в воде и после освобождения от осадка декантацией в виде прозрачных растворов подавали непосредственно в инокуляторы. Такой метод подачи питательных солей имеет серьезный недостаток, заключающийся в том, что при смешении сернокислого аммония с кальциевыми солями органических кислот гидролизата или барды протекает обменная реакция

(СН3СОО)2 Са + (Nh5)2 S04-*2Nh500C ■ СН3+ CaS04,

I

В результате которой образуется осадок гипса, загрязняющий дрожжи. Для предотвращения этого суперфосфат и сернокислый аммоний рекомендуется растворять вместе в сборнике 3. При этом протекает обменная реакция

СаНР04 + (Nh5)2 S04 (Nh5)3 HP04 + CaS04,

I

В процессе которой образуется хорошо растворимый диаммоний — фосфат или амофос и выпадающий в осадок гипс. Последний после отстаивания удаляется через нижнее отверстие в сборни-

|

|

Ке 3. Декантированный раствор амофоса подается через мерники в инокулятор 6, одновременно туда по трубе 4 поступает дрожжевая суспензия.

Воздух, необходимый для выращивания дрожжей, засасывается из атмосферы турбовоздуходувкой 24, в которой сжимается до 1,4—1,6 ата и поступает в промывную башню 23. Последняя представляет собой вертикальный стальной цилиндр, заполненный керамическими кольцами, по которым сверху вниз течет холодная вода. Воздух поступает в эту башню снизу и, двигаясь вверх, навстречу воде, промывается ею, очищаясь от пыли и микроорганизмов. Сжатый и промытый воздух подают в нижнее распределительное кольцо инокулятора.

Инокулятор с шайбовым воздухораспределением представляет собой вертикальный стальной или железобетонный цилиндр объемом 200—250 м3. Внутри инокулятора установлен вертикальный вал, вращающийся со скоростью 75—150 об/ман. На нижней части вала укреплен распылительный механизм 9, служащий для эмульгирования воздуха в жидкости.

Сжатый воздух через отверстия в распределительной кольцевой трубе входит в жидкость и, поднимаясь, попадает в кольцеобразное перевернутое корыто, верхняя часть которого имеет мелкие отверстия. Через них воздух входит в жидкость и благодаря быстрому вращению кольцеобразного корыта, называемого шайбой, распыляется в жидкости, образуя пенистую массу. Последняя постепенно разделяется на жидкость, стекающую в низ чана, и на пену, поднимающуюся выше вращающейся шайбы. Для того чтобы пена не поднималась выше верхней кромки бака, в верхней части его на вращающемся валу укреплен механический пеногаситель 8, представляющий собой укрепленные вертикально стальные лопасти, которые, вращаясь, ударяют по пене и гасят ее. Образущаяся при этом дрожжевая суспензия стекает вдоль вала обратно, в низ чана. Для улучшения распыления воздуха в центральной части шайбы имеется отверстие, через которое снизу засасывается жидкость и выбрасывается с боков, как это показано стрелками на рис. 78. Дрожжи в таком инокуляторе растут главным образом в пене, которая занимает около 75% полезного объема.

При таком методе работы обычно устанавливают последовательно два инокулятора 6, 7 (рис. 78). Благодаря этому дрожжи выращиваются непрерывно и с достаточно глубоким усвоением содержащегося в растворе сахара. В первый инокулятор (объем 200 м3) при переработке спиртовой барды обычно подается 1800—2500 ж3 воздуха в час и во второй 900—1300 ж3 в час. В этих условиях с 1 м3 общего объема чанов можно получать 0,24—0,32 кг сухих дрожжей в час, или 5,76—7,68 кг сухих дрожжей в сутки. При повышении концентрации сахара в субстрате, например при переработке гидролизатов, щелоков или предги — дролизатов, производительность инокуляторов повышается. При этом соответственно должна быть усилена и аэрация жидкости. Поскольку интенсификация подачи кислорода в жидкость связана с рядом технических трудностей, дрожжи в таких аппаратах можно выращивать на субстрате, содержащем не более 2—3% сахара в растворе.

При работе инокуляторов температура жидкости в них поддерживается на уровне 35—38°. При выращивании дрожжей выделяется тепло и температура жидкости может подняться выше допустимой. Источником тепла является также воздух, нагревающийся в турбовоздуходувке 24 и не успевший отдать свое тепло Еоде в промывной башне 23, поэтому в инокуляторах устанавливают охлаждаемые водой змеевики или пропускают жидкость через теплообменники, установленные вне инокуляторов.

Полученная дрожжевая суспензия из инокулятора 7 при помощи насоса 10 непрерывно отбирается и подается в фильтр 11, который служит для улавливания крупных твердых частиц. Отфильтрованную пену или суспензию под давлением подают в группу сепараторов 12 первой ступени, где она разделяется на дрожжевую бражку, сбрасываемую в канализацию, и сгущенную дрожжевую суспензию. Последняя по трубе 4 частично возвращается в первый, или головной, инокулятор для засева дрожжами поступающего в инокуляторы субстрата. Основная же масса сгущенной дрожжевой суспензии поступает на промывку в смеситель 13, где она разбавляется чистой водой, а затем сгущается в группе сепараторов 14 второй ступени. Промывная вода из этих сепараторов сбрасывается в канализацию, а сгущенная и промытая дрожжевая суспензия, содержащая 200—300 г прессованных дрожжей в литре, собирается в промежуточном сборнике 15, из которого непрерывно поступает в лоток барабанного вакуум — фильтра 16, где дополнительно сгущается до содержания 800—900 г прессованных дрожжей в литре. Отфильтрованная на вакуум-фильтре жидкость по трубе 25 сбрасывается в канализацию, а сгущенная дрожжевая суспензия снимается ножом с поверхности барабана в лоток, откуда далее поступает в сборник 17. Снятая ножом дрожжевая масса имеет консистенцию густой пасты и не течет по трубам. Для придания пасте подвижности ее подогревают паром в лотке, благодаря чему она разжижается. В сборнике 17 полужидкую массу дополнительно нагревают при помощи парового змеевика. Этот процесс связан с потерей дрожжами части воды и носит название плазмолиза.

Подвергнутая такой обработке дрожжевая суспензия насосом 18 подается на двухвальцовую барабанную сушилку 19, где высушивается до содержания 8%-ной влаги.

Для высушивания дрожжевую пасту намазывают тонким слоем на гладкую поверхность вращающегося горизонтального барабана, нагретую глухим паром до 150—100°. Благодаря этому влага, содержащаяся в дрожжевой пасте, быстро испаряется. Высушенные дрожжи снимают с поверхности барабана специальными ножами, прижимающимися к его поверхности. Время от нанесения дрожжевой пасты на поверхность барабана до снятия ее в сухом виде составляет около 7 сек. За это время белки и основная масса витаминов и ферментов не успевают разрушиться. Сухие дрожжи, снятые с барабанов, имеют форму тонких, полупрозрачных ломких листочков желтого или коричневого цвета. В таком виде сухие дрожжи обладают небольшим объемным весом, что затрудняет их упаковку. Поэтому дрожжи горизонтальным шнеком 20 подают в небольшую мельницу, где их

Растирают до состояния муки и в таком виде подают в бункер готового продукта 21. Из этого бункера дрожжевая мука периодически поступает в бумажные мешки 22, установленные на платформе десятичных весов. Упакованные в мешки сухие дрожжи отправляют потребителям.

Описанная схема производства кормовых дрожжей на разных заводах имеет некоторые варианты.

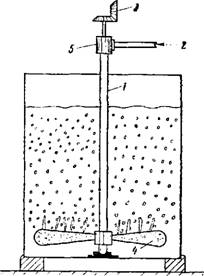

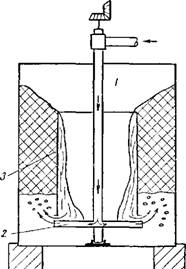

Так, на некоторых дрожжевых установках воздух распыляют не описанной выше шайбой, а другими механизмами. На рис. 79 схематически изображено распылительное устройство системы Фогель-Буш. Состоит оно из вертикального полого вала 1, приводимого во вращение передачей 3, и неподвижной муфты 5, через которую в вал по трубе 2 подается сжатый воздух, но внутренней полости вала воздух поступает в полые лопасти 4, поверхность которых покрыта большим количеством мелких отверстий. Через них воздух входит в жидкость, распыляется в ней и, благодаря вращению жидкости, медленно поднимается вверх по спирали.

|

Рис. 79. Инокулятор с распылительным устройством для воздуха системы Фогель-Буш: / — вал; 2 — труба; 3 — передача; 4 — полые лопасти; 5 — муфта |

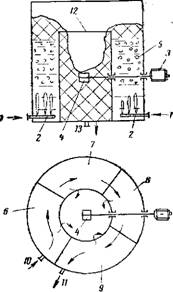

На рис. 80 представлена другая, несколько отличная от предыдущей конструкция. В ней сжатый воздух также подается в полый вращающийся вал 1, нижний конец которого переходит в турбину 2. Выбрасываемый из нее воздух распыляется в жидкости, образует большое количество пены, медленно поднимающейся в верхнюю часть инокулятора. В центральной части инокулятора установлен неподвижный цилиндр 3, пена через верхний борт этого цилиндра стекает вниз и засасывается турбиной 2.

Благодаря этому уровень пены в таком инокуляторе поддерживается постоянным.

Не во всех конструкциях инокулятора удается гасить избыток пены механическими методами. Иногда приходится применять химические пеногасители (олеиновая кислота, сульфитиро- ванные жиры), которые, повышая поверхностное натяжение жидкости на границе жидкость — воздух, быстро гасяг пену. Однако этот метод борьбы с пеной считается дорогим.

Способность дрожжей флотироваться в пену из жидкости послужила основанием для разработки пенного способа сгущения дрожжевой суспензии вместо сепараторов первой группы (рис. 78).

Флотатор такой конструкции (рис. 81), предложенный А. А. Ивановым, представляет собой вертикальный, открытый сверху стальной чан, внутри которого установлен цилиндр 12 Меньшего размера. Кольцевое пространство между стенками чана и внутреннего цилиндра разделено четырьмя перегородками на четыре секции. Дрожжевая суспензия из инокуляторов любой конструкции поступает через штуцер 10 в первую секцию 6 флотатора. На дне этой секции установлены бар — ботеры 2, через которые в секцию вдувается воздух по трубе 1. Поднимающиеся пузырьки воздуха увлекают на своей поверхности дрожжинки (флотируют их) и образующаяся пена стекает через верхний борт внутреннего цилиндра 12 на его дно. Частично освобожденная от дрожжей суспензия поступает во вторую секцию 7, где также продувается воздухом и при помощи пены освобождается от части взвешенных дрожжей. Аналогичным образом дрожжевая суспензия проходит третью 8 и четвертую 9 секции. Освобожденная от дрожжей жидкость по трубе 11 сбрасывается в канализацию.

| Рис. 80. Инокулятор с распылительным устройством для воздуха типя Сегнерава колеса |

| У /у /// у /у у у у у у / /У/у у у, |

Дрожжевую пену, собирающуюся в среднем цилиндре, гасят механическим пеногасителем 4, приводимым во вращение от электродвигателя 3. Сгущенную суспензию через штуцер 13 отводят в аппаратуру для последующей промывки и дальнейшего сгущения на сепараторах. Такая конструкция оказалась значительно эффективнее обычных сепараторов, устанавливаемых на первой ступени сгущения.

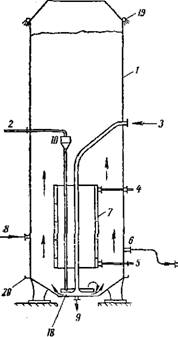

Интересная конструкция инокулятора, не имеющего движущихся механизмов, была недавно предложена Ле-Франсуа. Схема чана его конструкции представлена на рис. 82. Такой инокулятор 1, имеющий диаметр 5—6 м, достигает высоты 13 м. Благодаря большой высоте чана пена не достигает верхней кромки и гасится за счет собственного веса. Этим и поддерживается постоянный уровень пены. По трубе 8 в чан подается аммиак или соли аммония. По трубе 2 через воронку 10 поступает свежее

Сусло. По трубе 3 в инокулятор подают сжатый воздух от воздуходувки. По центральной трубе воздух подводится ко дну чана, где выходит через узкую кольцевую щель между специальной тарелкой 18 и дном инокулятора со скоростью до 20 м/сек при высоте щели около 25 мм. Благодаря этому устройству воздух быстро эмульгируется в жидкости, стекающей через верхний бортик тарелки 18.

Образовавшаяся пена поднимается вверх вдоль стенок чана. Часть пены увлекается по центральной трубе в низ чана, где она, смешиваясь с потоком пены, идущей вдоль стенок снизу вверх, снова направляется вверх, совершая, таким образом, замкнутый цикл.

Для регулирования температуры в чане служат две самостоятельные системы охлаждения. Первая состоит из кольцеобразной трубы-спрыска 19, по которой холодную воду подают на наружную поверхность верхней части чана. Стекающая по наружным стенкам чана вода охлаждает его содержимое и через сборный лоток 20 удаляется в канализацию. Второе устройство для охлаждения представляет собой стальной цилиндр 7, устанавливаемый внутри чана. Этот цилиндр имеет двойные стенки и систему ходов, позволяющую холодной воде двигаться между стенками по спирали. Охлаждающую воду в этот цилиндр подают по трубе 5, а уходит она по трубе 4.

|

Рис. 81. Чан для флотационного Сгущения дрожжевой суспензии: Г — труба; 2 — барботеры; 3 — электродвигатель; 4 — пеногасмтель; 5 — дрожжевая суспензия; 6, 7, 8, 9 — соответственно первая, вторая, третья, четвертая секции флотатора; 10 и 13 — штуцеры; //— труба; 12 — цилиндр |

|

Рис. 82. Инокулятор и. пеногаситель системы Ле-Франсуа: / — инокулятор; 2, 3, 4. 5, 6, 8, 9, 12, 15 — трубы; 7 — цилиндр; 10 — воронка; // — сборник пены; 13 — наклонная поверхность; 14 — сирыскн; 16 — насос; 17 — дрожжевая суспензия; 18 — тарелка; 19 — труба-спрыск; 20 — сборный лоток; 21 — пеногаситель |

| Этой жидкости используется в спрысках 14 для гашения пены. По этому методу готовая дрожжевая суспензия, так же как и по схеме, приведенной на рис. 78, подвергается последовательному сгущению на сепараторах и далее — обезвоживанию и высушиванию. Кроме описанной выше барабанной сушилки, для сушки сгущенной дрожжевой суспензии часто применяют также распылительные сушилки, основанные на тонком распылении сгущенного дрожжевого молока в камере, заполненной сухим горячим воздухом. Мелкие капли дрожжевой суспензии в этих условиях быстро высыхают и в виде тонкого светло-желтого |

В инокуляторе системы Ле-Франсуа на каждый кубометр бродящего сусла в час подается около 60 м3 воздуха под давлением 3—3,5 м вод. ст. В рабочем состоянии инокулятор на высоту 2—2,5 м заполнен жидкостью, над которой находится почти десятиметровый слой пены. Готовая дрожжевая суспензия из инокулятора непрерывно отбирается по трубе 6 в сборник пены 11, из которого по широкой трубе 12 пена медленно стекает в пеногаситель 21. В последнем пена попадает на наклонную поверхность 13, где и гасится при помощи спрысков 14. Жидкая дрожжевая суспензия 17 стекает на дно пеногасителя 21, откуда ее насосом 16 подают по трубе 15 на сгущение и промывку. Частьпорошка падают на дно камеры, откуда непрерывно удаляются в бункер товарной продукции.

На рис. 83 приведена схема одной из таких сушилок. Она состоит из вертикального цилиндра 1, в нижней части переходящего в конус 6. В верхней, закрытой части цилиндра находится установка 5 для распыления дрожжевого молока, поступающего

По трубе 4. Распыление производится в тарелке с боковыми отверстиями, вращающейся на вертикальной оси со скоростью около 14 000 об1мин. Горячий воздух из калорифера подают в сушилку по трубе 2. При соприкосновении горячего воздуха и капель тонкораспыленного дрожжевого молока последние быстро высыхают и оседают в нижнем конусе сушилки. Охлажденный воздух из сушилки удаляют по трубе 3.

Для улавливания сухих дрожжей, увлекаемых в трубу 3 отходящим воздухом, последний проходит последовательно две группы циклонов, после чего сбрасывается в атмосферу. Осевшие в циклонах дрожжи возвращают в производство. Основная масса высушенных дрожжей оседает на стенках конуса 6, затем при помоши ротационного питателя 7 их подают в трубу 8, по которой воздухом они отсасываются в систему циклонов. Осевшие в циклонах сухие дрожжи направляются в бункер, откуда поступают на упаковку. В некоторых сушилках этого типа сгущенное дрожжевое молоко распыляется механическими или пневматическими форсунками.

Для сбрасывания сухих дрожжей со стенок нижнего конуса сушилки применяются скребки, приводимые в движение от электродвигателя, специальные молотки с электрическим приводом или вибраторы.

|

Рис. 83. Схема распылительной сушилки для дрожжевой суспензии: / — цилиндрическая часть сушилки; 2, 3, 4, 9 — трубы; 5 — распылительная тарелка; 6 — нижний конус сушилки; 7 — питатель |

В последнее время работники дрожжевой промышленности проявляют большой интерес к различным приемам, способствующим повышению содержания витаминов и антибиотиков в кормовых дрожжах. К числу таких приемов относится облучение живых дрожжей ультрафиолетовыми лучами перед сушкой путем пропускания дрожжевой суспензии тонким слоем вдоль кварцевых трубок, генерирующих ультрафиолетовые лучи. Благодаря такому облучению содержащийся в дрожжах провитамин эргостерин превращается в антирахитический витамин D2.

Для повышения содержания в кормовых дрожжах витамина В]2 параллельно с дрожжами на тех же средах выращивают другие микроорганизмы, накапливающие этот витамин. К числу таких организмов относятся пропионовокислые бактерии и некоторые виды лучистых грибов — актиномицетов. Последние способны продуцировать также антибиотики террамицин и биомицин, являющиеся ценной добавкой к кормам вместе с дрожжами. Аналогичным образом можно обогатить кормовые дрожжи пенициллином и другими важными антибиотиками.

Их вводят в кормовые дрожжи на последней стадии сгущения перед сушкой. Обогащение дрожжей витаминами и антибиотиками резко улучшает их кормовые свойства.

Комментирование на данный момент запрещено, но Вы можете оставить

на Ваш сайт.

gazogenerator.com

Получение кормовых дрожжей

содержание .. 120 121 122 123 124 125 126 127 128 129 ..

ОСОБЕННОСТИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЫРЬЯ В СПИРТОВОЙ ПРОМЫШЛЕННОСТИ - ЧАСТЬ 2

Получение кормовых дрожжей. Кормовые дрожжи, выращенные как на послеспиртовой мелассной, так и на зерно-карто-фельной барде, — ценная белковая добавка к растительным кормам, используемым в животноводстве и птицеводстве. По своим достоинствам они приближаются к рыбной муке. Эти дрожжи не

являются патогенными микроорганизмами и гибели животных и птиц не вызывают. Эти аэробы образуют значительное количество белка и витаминов группы В. Кормовые дрожжи — биологически активный продукт. При добавлении к растительным кормам, несбалансированным по количеству и составу белка, растет степень усвояемости белков на 10...15 %; корма обогащаются витаминами (особенно витаминами группы В), ферментами, макроэлементами (Р, Са и др.) и микроэлементами (Fe, Си, Со, Ni, Mn, Zn и др.). При добавлении 1...1,5 кг сухих дрожжей к суточному рациону кормов значительно повышаются привесы у животных и птиц, растут удои и жирность молока у коров, повышается яйценоскость кур.

Кормовые дрожжи выпускают в виде порошка или гранул. В зависимости от показателей качества различают четыре группы кормовых дрожжей: высшую, I, II и III. Они имеют светло-коричневый, светло-желтый или коричневый цвет и характерный, без постороннего запах. Содержание влаги у дрожжей до 10 96; золы в пересчете на абсолютно сухое вещество (АСВ) —

10... 14 %. Сырого протеина (белка) в пересчете на АСВ в кормовых дрожжах должно содержаться не менее (%): в дрожжах высшей группы — 56, 1 — 52, II — 46 и III — 43. Характерная особенность кормовых дрожжей, выращенных на зерно-картофельной барде, —- относительно низкая зольность (8 %).

Технология кормовых дрожжей, выращиваемых на послеспир-товой барде, включает следующие стадии: кондиционирование барды, приготовление питательной среды, размножение чистой культуры и засевных дрожжей, выращивание кормовых дрожжей, выделение и термолиз дрожжей, сушка, гранулирование и фасование дрожжей.

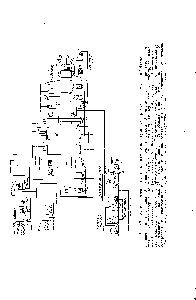

Аппаратурно-технологическая схема получения сухих кормовых дрожжей на послеспиртовой барде мелассно-спиртовых заводов приведена на рис. 143.

Мелассная барда из брагоректификационного отделения постоянно поступает в сборник-стерилизатор 4 цеха кормовых дрожжей. Барду выдерживают в стерилизаторе 45...60 мин при температуре 95...98 °С. Далее барду насосом 5 перекачивают в теплообменник 6 для охлаждения до 20...25 °С. Растворы питательных солей готовят в сборнике 1, откуда их подают насосами 2, 8, 15 в напорный мерный сборник 3. Растворы солей смешивают с бардой в сборнике 7, после чегб питательную среду насосами 8 и 15 подают в дрожжерастильныи аппарат 16, а также в малый дрожжевой аппарат 12. В аппаратах 9, Юн 11 чистую культуру кормовых дрожжей выращивают на мелассном сусле при температуре 25...30 °С при постоянном продувании через среду стерильного воздуха. Из аппарата 12 чистая культура дрожжей направляется в малый дрожжерастильный аппарат 13, оборудованный теплообменником и устройством для диспергирования стерильного

воздуха. Воздух подают с помощью воздуходувки 17. Кислота из сборника 14 смешивается с питательной средой, которая направляется в дрожжерастильный аппарат 16. Пену в дрожжевой бражке гасят с помощью деэмульгатора 18. Далее дрожжевую бражку насосом 19 подают через фильтр 20 на разделение в сепаратор 22 I ступени; отток бражки идет в сборник 21, а дрожжевая суспензия — в сборник 23. Затем дрожжевую суспензию насосом 19 подают в сепаратор 26. После второй ступени сепарации суспензия дрожжей направляется в сборники 27 и 25; при необходимости еще раз проводят сепарацию. Готовая суспензия из сборника 27 насосом 28 направляется в плазмолизатор 29. Насосы 24, 28 и 30 перекачивают дрожжевую суспензию на разных стадиях ее разделения и обработки. Из напорного сборника концентрированная дрожжевая суспензия через напорный сборник 31 направляется в сушилку 32, из которой высушенные кормовые дрожжи поступают в бункер 33 и далее на склад.

В настоящее время эта схема дополнена участком гранулирования дрожжей и природоохранным оборудованием, обеспечивающим очистку отработавшего воздуха от клеток сухих дрожжей

перед его выбросом в атмосферу.

Рис. 143. Аппаратурно-технологическая схема получения сухих кормовых дрожжей на послеспиртовой барде мелассно-спиртовых заводов. Условные обозначения: ЧК — чистая культура дрожжей; В — вода; П — пар; Бар — барда

Кондиционирование барды состоит в стерилизации и охлаждении барды с последующим обогащением среды растворами, содержащими азот и фосфор.

Мелассная барда из брагоректификационного отделения поступает в сборник-стерилизатор 4 непрерывного действия цеха кормовых дрожжей. В нем барду выдерживают 45...60 мин при

температуре 95...98 “С, после чего ее направляют насосом 5 в теплообменник 6 для охлаждения.

Мелассную барду охлаждают до 20...25 “С, а зерно-картофель-ную — до 70 °С. Последнюю далее фильтруют на разделительном сите, в результате чего получают грубый фильтрат (80 %) и дробину (20 %). Дробина присоединяется к вторичной пёследрож-жевой барде, а также поступает на корм скоту. Грубый фильтрат после обогащения растворами питательных солей, содержащих азот и фосфор, поступает в дрожжегенератор и дрожжерастиль-ный аппарат. Растворы солей готовят при разбавлении их 5-кратным количеством теплой воды при перемешивании. Расход солей при переработке зерно-картофельной барды составляет (кг/м3): сульфата аммония 5 или карбамида 2...3, ортофосфорной кислоты 0,09; при переработке мелассной барды — соответственно карбамида 1, ортофосфорной кислоты 1.

Размножение чистой культуры и засевных дрожжей. В цехах кормовых дрожжей на мелассно-спиртовых заводах дрожжи из чистой культуры выращивают периодически, постепенно увеличивая объем среды от пробирки и колбы до 0,2...2 м3 в аппаратах чистой культуры (АЧК) до 5...7 м3 в дрожжевом аппарате. В колбах и АЧК дрожжи размножаются на стерильном мелассном сусле концентрацией 4...5 % с добавкой питательных солей. В дрожжевом аппарате и дрожжегенераторе посеянные дрожжи размножаются на барде с содержанием СВ 6,8...7,2 %. Размножение дрожжей осуществляют при температуре 33...35 °С в аэробных условиях при pH среды, равном 4,5 (в дрожжегенерато-рах pH барды снижается до 3,5...3,8). Общая продолжительность выращивания засевных дрожжей в колбах, АЧК, дрожжевом аппарате и дрожжегенераторе составляет 2,5...3 сут. Концентрация биомассы с содержанием влаги 75 % возрастает от колбы до дрожжегенератора и составляет соответственно 12 и 30 г/л.

В дрожжевых цехах спиртовых заводов, работающих на зернокартофельной барде, размножение засевных дрожжей также начинают в лабораторных условиях, а продолжают в АЧК-1 и АЧК-2. Засевные дрожжи далее направляют в дрожжерастиль-ный аппарат не реже 1 раза в сутки. В лабораторных условиях дрожжи засевают через каждые 5... 10 сут на стерильное сусло; в АЧК-1 и АЧК-2 используют грубый фильтрат барды, обогащенный азотом и фосфорсодержащими добавками.

На мелассной послеспиртовой барде выращивают чистые культуры дрожжеподобных грибов Candida utilis, штамм Л-35, Forulopsis pinus Л-30, Trichosporon cutaneum Л-52, но их используют раздельно. Последний штамм дрожжей успешно используют при двустадийном выращивании дрожжей на II стадии, и она растет медленнее, чем другие культуры, но более эффективно использует трудноусвояемые пептиды, пептоны, липиды и другие вещества, содержащиеся в барде. При использовании зерно-картофельной барды в основном применяют дрожжеподобные грибы Candida tropicales СК-44.

Выращивание кормовых дрожжей. Осуществляют в дрожжерастильных аппаратах вместимостью 320 и 600 м3 высотой 13,5 и 15 м. К 2...3 дрожжерастильным аппаратам устанавливают один дрожжегенератор вместимостью 100 м3. Процесс выращивания дрожжей осуществляют непрерывно-поточным способом, при котором равномерный и непрерывный приток питательной среды соответствует такому же оттоку дрожжевой бражки. Важнейшее условие этого способа культивирования — непрерывный приток свежей питательной среды, энергичное смешивание ее с культуральной средой и непрерывная интенсивная аэрация воздухом для обеспечения дрожжевых клеток растворенным кислородом. Равномерное распределение клеток по всей высоте аппарата в усредненной питательной среде обеспечивается специальной конструкцией эрлифтной системы аэрации, с помощью которой среда перемешивается за счет циркуляции, определяемой скоростью ее подъема и опускания в аппарате.

На мелассной барде товарные дрожжи выращивают, используя среду с содержанием СВ 6,8...7,2 %, при pH 4...4,5, температуре 33...36 “С и расходе воздуха 55...60 м3/(м3*ч). Время пребывания среды в аппарате 7 ч. Среду подкисляют соляной кислотой. В дрожжевой бражке накапливается 35...45 г/л дрожжей.

Для полного использования усвояемых веществ барды по предложению б. УкрНИИСП дрожжи выращивают с рециркуляцией сепарационных оттоков, образующихся на стадии выделения дрожжей из дрожжевой бражки, с помощью центробежных сепараторов. В этом случае работают на неразбавленной барде с содержанием сухих веществ 9...10 %. Благодаря рециркуляции оттоков снижаются потери дрожжей на станции сепарации, уменьшается расход барды, кислоты; снижается инфицирован-ность среды, так как оттоки предварительно подвергают кислотной обработке.

На зерно-картофельной барде дрожжи выращивают на грубом фильтрате барды с содержанием СВ 4...6 % при pH 4,5...5,5 и температуре 35 °С; среду' подкисляют серной кислотой. Расход воздуха и длительность процесса аналогичны данным, приведенным ранее.

Выделение и термолиз дрожжей. Дрожжевая бражка на выходе из дрожжерастильного аппарата представляет собой эмульсию (жидкость—газ), содержащую 2/3 пены и 1/3 жидкости. Для уменьшения потерь дрожжей с оттоком на стадии сепарирования необходимо дрожжевую бражку деэмульгировать, т. е. разрушить в ней пену. Это осуществляют с помощью специальных пеногасителей (олеиновой кислоты, соапстока и др.) механическим путем с помощью разделительных насосов типа НР-70 и т. п.

Перед сепарированием дрожжевая суспензия проходит сетчатый фильтр с диаметром отверстий 0,25...3 мм для удаления сорных примесей. Для выделения дрожжей, выращенных на мелассной барде, используют три ступени сепараторов; в ходе сепарирования дрожжи дважды промывают чистой водой.

Обеспененная жидкость на сепараторах 1 группы разделяется на оггок (~ 75 %) и дрожжевую суспензию (~ 30 %) с содержанием биомассы 100... 120 г/л. На второй ступени сепарирования дрожжевая суспензия сгущается до 250...300 г/л, разбавляется в сборнике водой до концентрации 150...200 г/л и подается насосом в III группу сепараторов, работающих по замкнутому циклу с одновременной промывкой водой и сгущением суспензии до концентрации не менее 450...500 г/л (10...15 % СВ). В дрожжевом концентрате зерно-картофельных заводов содержание сухих веществ меньше — 8...10 %.

Затем сгущенная суспензия дрожжей подвергается непрерывному термолизу при 70...75 °С в течение 45 мин, в результате чего дрожжевые клетки биологически обезвреживаются (отмирают).

Оттоки (фугаты) при разделении дрожжевой суспензии на станции сепарирования кормовых дрожжей зерно-картофельных спиртовых заводов присоединяют к вторичной последрожжевой барде, которая вместе с дробиной идет на корм скоту. На заводах, использующих мелассу, оттоки сбрасывают на поля фильтрации или упаривают. После I ступени сепарации получают последрожжевую барду.

Сушка, гранулирование и фасование дрожжей. Дрожжи сушат на вальцовых или распылительных сушилках при температуре 90...95 °С до содержания влаги 8... 10 %. В первом случае дрожжи сушат паром бесконтактным, а во втором — контактным способом, при котором в качестве сушильного агента используют смесь топочных газов и воздуха. Температура сушильного агента на входе в сушилку 300 °С, на выходе — 85...90'С. Дрожжи нагреваются до температуры 90...95 °С, что гарантирует им высокое качество по структуре и цвету порошка, а также по содержанию усвояемого белка. Сушка дрожжей осуществляется при небольшом разрежении. Отработавшие газы перед выбросом в атмосферу обязательно проходят мокрый или сухой фильтр для улавливания единичных высушенных дрожжей. При использовании мокрого пылеулоьителя конструкции ВНИИППД эффективность улавливания дрожжевой пыли составляет 95...97 %. Для того чтобы избежать трудоемкого процесса в неблагоприятных санитарных условиях при упаковке кормовых дрожжей, их гранулируют на специальном пресс-гранулйторе, снабженном охладительно-сортировочной машиной. Диаметр гранул 9... 13 мм, содержание влаги в гранулах 9... 11 %. Содержание влаги в дрожжах на выходе из сушилки 8... 10 %.

Питательные свойства послеспиртовой барды (ПСБ) и после-дрожжевой барды (ПДБ) свидетельствуют о возможности эффективного использования этих продуктов в качестве добавок к кормовым рационам крупного рогатого скота и птицы. В связи с тем что эти продукты легко обсеменяются гнилостными бактериями, содержат небольшое количество сухих веществ, нестойки при хранении и нетранспортабельны, их концентрируют путем упаривания в специальных аппаратах. Содержание СВ в упаренной послеспиртовой барде составляет 75 %, а в упаренной последрожжевой барде — 45 %. Расход сгущенной барды 1... 1,5 кг по отношению к суточному рациону обеспечивает привес скота до 1 кг.

В условиях Лужанского мелассно-спиртового завода освоено производство гранулированного органо минерального удобрения (ГОМУ), технология которого разработана А. И. Скирстымонг ским, П. В. Рудницким и М. С. Сушием. Сырьем для получения ГОМУ являются упаренная до 45 % СВ последрожжевая барда и суперфосфат (1:1) с щелочной добавкой (известью). Подогретая до 80...85 °С в специальном реакторе смесь этих компонентов направляется на сушку. Смесь сушат топочными газами от сжигания природного газа или мазута. Из сушилки гранулированный продукт (при 90...105°С) поступает через питатель в холодильник, где охлаждается до 40 °С. Затем продукт подают на грохот. Гранулы удобрения размером 1...4 мм поступают в бункер, из которого направляются на фасование в полиэтиленовые мешки.

Содержание влаги в ГОМУ 1,5...4 %, золы — 61...64,5, общего азота — 2,5...3,5, органических веществ — 34...37 %. Насыпная масса 800... 1000 кг/м3. Продолжительность хранения 2 года.

Применение ГОМУ повышает урожайность сахарной свеклы, пшеницы, кукурузы, картофеля и льна. Наилучший результат получен при работе с сахарной свеклой.

Контрольные вопросы

1. Какими показателями качества отличается этиловый ректификованный спирт I сорта от указанного спирта «Экстра»?

2. Какие помолы зерна относят к высокодисперсным?

3. Какова концентрация сухих веществ в мелассном сусле при сбраживании его по однопоточной схеме?

4. Как готовят солодовое молоко?

5. Какое принципиальное отличие в типовых схемах непрерывного разваривания сырья?

6. Какой режим используют для осахаривания разваренной массы ферментными препаратами плесневых грибов?

7. Каковы преимущества непрерывного способа сбраживания сусла перед периодическим?

8. Что входит в состав мелассной бражки?

9. Какой процесс называют ректификацией?

10. По каким формулам рассчитывают коэффициенты перегонки и ректификации?

11. В чем суть комплексной переработки мелассы и каковы ее преимущества?

содержание .. 120 121 122 123 124 125 126 127 128 129 ..

zinref.ru

Способ производства кормовых дрожжей и установка для его осуществления

Изобретение относится к биотехнологии, в частности к гидролизной микробиологической промышленности. Способ предусматривает гидролиз древесного сырья, разделение гидролизата и лигнина, подготовку гидролизата для получения питательной среды, культивирование дрожжей на этой среде. Полученную биомассу дрожжей сгущают и сушат сушильным агентом. Последний получают из лигнина, который подвергают нейтрализации, пластификации и формованию. Из формованного лигнина получают горючий газ, который сжигают и продукты его сгорания используют в качестве сушильного агента в процессе сушки дрожжей. Отработанный сушильный агент после сушки дрожжей подают на сушку лигнина. Способ осуществляют на установке, включающей гидролизаппарат, циклон для разгрузки последнего от лигнина, блок испарителей для охлаждения гидролизата, инвертор, устройство для нейтрализации гидролизата, отстойник, вакуум-охладительное устройство, вакуум-выпарной аппарат для сгущения биомассы дрожжей, их сушилку и сушилку лигнина. Установка снабжена устройствами для нейтрализации и пластификации последнего, формователем лигнина в брикеты перед сушилкой лигнина и газогенератором для получения горючих газов из сухих брикетов лигнина, газогенератор подключен к камере сгорания сушилки кормовых дрожжей. Изобретение обеспечивает снижение себестоимости производства кормовых дрожжей путем использования большего количества лигнина для получения сушильного агента и использование вторичных энергоресурсов производства кормовых дрожжей при утилизации лигнина. 2 с.п. ф-лы, 1 ил.

Изобретение относится к биотехнологии, в частности к гидролизной микробиологической промышленности.

Известен способ производства кормовых дрожжей, включающий гидролиз растительного сырья, отделение гидролизата от лигнина, подготовку гидролизата для получения питательной среды, культивирование дрожжей на этой среде, плазмолиз полученной биомассы кормовых дрожжей и ее сгущение, сушку концентрата биомассы сушильным агентом и получение из отдельного от гидролиза лигнина сушильного агента для дрожжей путем сушки лигнина и сжигания, при этом полученный сушильный агент используется также и для сушки исходного лигнина. (Андреев А.А., Брызгалов Л.И. Производство кормовых дрожжей. М.: Лесная промышленность, с.184-186). Известна установка для осуществления описанного способа, включающая гидролизаппарат, подключенный к нему питатель древесного сырья и циклон для разгрузки гидролизаппарата от лигнина, блок испарителей для охлаждения гидролизата, подключенный к последнему по ходу процесса испарителю инвертор для дополнительного гидролиза, устройство для нейтрализации гидролизата, его отстойник, вакуум-охладительное устройство нейтрализата, дрожжерастительный аппарат, флотатор биомассы, сепаратор, плазмолизатор, вакуум-выпарной аппарат для сгущения биомассы дрожжей, их распылительную сушилку и сушилку в виде трубы лигнина, связанную с циклоном для разгрузки гидролизаппарата от лигнина, ряд циклонов для отделения подсушенного лигнина от сушильного агента, последний из которых связан с камерой сгорания распылительной сушилки дрожжей, и циклонную печь для сжигания лигнина, подключенную к сушилке исходного манина. (Андреев А.А., Брызгалов Л.И. Производство кормовых дрожжей. М.: Лесная промышленность, 1986, с.100-186, рис.20 и 54). Недостатком известного способа производства и установки для его осуществления являются высокая себестоимость кормовых дрожжей, связанная с большими лигниновыми отходами, энергозатратным его сжиганием для подсушки лигнина в сушилке в виде трубы от влажности 65-70% до 40% и неиспользованием теплоты отработанного сушильного агента сушилки кормовых дрожжей. При этом имеет место дополнительный источник вредных выбросов из сушилки в виде трубы и наличие блока оборудования для подогрева воздуха до 300-400oС, что требует достаточно больших энергозатрат. Повышается пожаровзрывоопасность технологического комплекса при сушке и сжигании полидисперсного по составу лигнина. Технический результат изобретения как в части способа, так и устройства заключается в снижении себестоимости производства кормовых дрожжей путем использования большего количества лигнина для получения сушильного агента в производстве кормовых дрожжей, также использования вторичных энергоресурсов производства кормовых дрожжей при утилизации лигнина. Этот технический результат достигается тем, что в предложенном способе, предусматривающем гидролиз древесного сырья, разделение гидролизата и лигнина, подготовку гидролизата для получения питательной среды, культивирование дрожжей на этой среде, плазмолиз полученной биомассы дрожжей и ее сгущение, сушку сгущенной биомассы сушильным агентом и получение из отделенного от гидролизата лигнина сушильного агента для дрожжей путем сушки лигнина, и сжигания, лигнин перед сушкой подвергают нейтрализации, пластификации и формованию. Из формованного лигнина получают горючий газ, который сжигают и продукты его сгорания используют в качестве сушильного агента в процессе сушки дрожжей. Отработанный сушильный агент после сушки дрожжей подают на сушку лигнина. Технический результат достигается также тем, что предложенная установка, включающая гидролизаппарат, подключенный к нему питатель древесного сырья и циклон для разгрузки гидролизатора от лигнина, блок испарителей для охлаждения гидролизата, подключенный к последнему по ходу процесса испарителю инвертор для дополнительного гидролизата, устройство для нейтрализации гидролизата, его отстойник, вакуум-охладительное устройство нейтрализатора, дрожжерастильный аппарат, флотатор биомассы, сепаратор, плазмолизатор, вакуум-выпарной аппарат для сгущения биомассы дрожжей, их сушилку и сушилку лигнина, снабжена устройствами для нейтрализации и пластификации последнего, формирователем пластифицированного лигнина в брикеты перед сушилкой лигнина и газогенератором для получения горючих газов из сухих брикетов лигнина. Газогенератор подключен к камере сгорания сушилки кормовых дрожжей. Способ производства кормовых дрожжей осуществляют следующим образом. В гидролизаппарат объемом 50 м3 с помощью питателя загружают 40 м3 щепы, опилок, предназначенных для гидролиза, а также подают горячую воду и в качестве катализатора 9 м3 0,5% варочной серной кислоты. Гидролиз осуществляют под давлением 15 атм и температуре 170oС в течение 4 часов. В результате гидролиза полисахариды, содержащиеся в растительном сырье, распадаются на моносахара. После окончания гидролиза гидролизат вымывают из гидролизаппарата и направляют на подготовку для получения питательной среды, а лигнин выгружают в циклон 3. Подготовку гидролизата осуществляют путем подачи в блок испарителей, в которых происходит снижение давления и температуры гидролизата. Образуется вторичный пар, с которым уходят вредные летучие вещества: фурфурол, метанол, скипидар и др. Испаритель по линии гидролизата соединены последовательно, при этом отвод паров самоиспарения осуществляется параллельно. Это позволяет поддерживать в корпусах испарителей различное давление и более полное удаление летучих веществ с целью повышения доброкачественности гидролизата. Давление в испарителях от ступени к ступени понижается: в первой ступени - 0,45 МПа, во второй - 0,25 МПа, в третьей - 0,1 МПа. Соответственно на выходе испарителей гидролизат имеет температуру 150oС, 135oС, 105oС. Пары с каждой ступени испарения направляют для конденсации в соответствующую группу теплообменников. Затем гидролизат подают в инвертор, в котором при 105oС происходит дополнительный гидролиз, т.е. оставшиеся полисахариды распадаются на моносахара. Из инвертора гидролизат подают в нейтрализатор вместе с известковым молоком, осуществляя активное перемешивание. Полученный нейтрализат подают в отстойник, в котором осаждается гипс, коллоидные и взвешенные вещества. Осветленный нейтрализат из отстойника подают в вакуум-охладительное устройство, в котором его охлаждают до 38oС. Охлажденный нейтрализат в качестве питательной среды подают в дрожжерастильный аппарат. В него подают засевные дрожжи, а также питательные соли, аммиачную воду для поддержания рН 4,2 и сжатый воздух для аэрации. Биотепло отводят с помощью системы оборотного водопотребления. Дрожжевую суспензию непрерывно отводят из дрожжерастильного аппарата во флотатор и сепаратор, при этом содержание биомассы повышается до 12%. Затем сгущенную дрожжевую суспензию подают в плазмолизатор. Плазмолиз осуществляют паром в емкости при температуре 90oС в течение 0,5 часа. В вакуум-выпарном аппарате повышают концентрацию биомассы до 20% абсолютно сухих дрожжей и направляют в распылительную сушилку. Сушильный агент для сушки кормовых дрожжей получают на основе газификации лигнина. Для получения горючего газа лигнин из циклона подают в нейтрализатор, пластификатор, в котором производится смешивание лигнина с известковым молоком концентрацией 140 г/л воды. Норма расхода извести - 10 кг на 1 тонну лигнина и осуществляют перетирание. Однородную нейтрализованную массу лигнина подают в формователь типа экструдера (шнековый пресс), а сформованный лигнин - в конвейерную сушилку. В качестве теплоносителя для сушки лигнина используют тепло отработанного сушильного агента в сушилке кормовых дрожжей. Отработанный сушильный агент сушилки имеет температуру около 100oС и поступает в конвейерную сушилку лигнина через поверхностный теплообменник. Высушенный формованный лигнин посредством транспортера подают в газогенератор, в котором из него при 900oС получают горючий газ, содержащий водород, оксид углерода, углеводороды и др. Температура горючего газа в факеле горения достигает 1100oС. Горючий газ сжигают в камере сгорания сушилки кормовых дрожжей. Температуру сушильного агента снижают до 400oС путем подачи воздуха в камеру смешения сушилки и направляют непосредственно в зону распыла дрожжевой суспензии. Кормовые дрожжи оседают в конусной части сушилки, откуда их по трубопроводу подают в блок циклонов. В циклонах сушилки кормовые дрожжи отделяют от сушильного агента и фасуют, а отработанный сушильный агент подают в теплообменник для сушки формованного лигнина в сушилке. Из 1 тонны абсолютно сухой древесины получают 235 кг кормовых гидролизных дрожжей, которые являются биологически полноценным кормом, источником белка, витаминов, незаменимых аминокислот и биологически активных элементов. Предложенная установка поясняется чертежом, на котором схематично изображен ее общий вид. Установка содержит гидролизаппарат 1, подключенный к нему питатель 2 древесного сырья и циклон 3 для разгрузки гидролизаппарата от лигнина, блок испарителей 4, 5, 6 для охлаждения гидролизата, испаритель 4 которого соединен с гидролизаппаратом, подключенный к последнему по ходу процесса испарителю инвертор 7 для дополнительного гидролиза, устройство 8 для нейтрализации гидролизата, его отстойник 9, вакуум-охладительное устройство 10, дрожжерастильный аппарат 11, флотатор 12, сепаратор 13, плазмолизатор 14, вакуум-выпарной аппарат 15 для сгущения биомассы дрожжей и их распылительную сушилку 16. Установка снабжена устройствами 17 и 18 соответственно для нейтрализации и пластификации лигнина, формирователем 19 пластифицированного лигнина в брикеты, установленным перед конвейерной сушилкой 20 брикетов и газогенератором 21, подключенными к распылительной сушилке 16. Последняя через поверхностный теплообменник 22 сообщена с сушилкой 20. Газогенератор 21 по полученным горючим газам связан с камерой горения 23 сушилки 16 через камеру 21 смешения этой сушилки. Конвейерная сушилка 20 и газогенератор 21 сообщены при помощи транспортера 25. Установка работает следующим образом. В гидролизаппарат 1 с помощью загрузочного транспортера 2 подается щепа опилки или др. растительное сырье, предназначенное для гидролиза, а также подают горячую воду и в качестве катализатора 0,5% варочную кислоту (серную или соляную). Гидролиз осуществляют под давлением 13-16 атм и температуре 130-190oС. В результате гидролиза полисахариды, содержащиеся в растительном сырье, распадаются на моносахара. После окончания гидролиза гидролизат направляется на подготовку в качестве питательной среды, а лигнин, выгружается в циклон 3. Подготовка гидролизата осуществляется в блоке испарителей 4, 5, 6, в которых происходит ступенчатое снижение давления до 1 атм и снижение температуры гидролизата до 105oС. Образуется вторичный пар, с которым уходят вредные летучие вещества (например, фурфурол). Затем гидролизат подается в инвертор 7, в котором при 105oС происходит дополнительный гидролиз, т.е. оставшиеся полисахариды распадаются на моносахара. Из инвертора 7 гидролизат поступает в устройство 8 для нейтрализации известковым молоком и/или аммиачной водой, которая осуществляется при активном перемешивании. Из устройства 8 нейтрализат подается в отстойник 9, в котором осаждаются гипс, коллоидные и взвешенные вещества. Осветленный нейтрализат из отстойника 9 подается в вакуум-охладительное устройство 10, в котором нейтрализат охлаждается до 38oС. Охлажденный нейтрализат в качестве питательной среды направляется в дрожжерастильный аппарат 11. Для культивирования кормовых дрожжей в дрожжерастильный аппарат 11 подают также засевные дрожжи, питательные соли, аммиачную воду для поддержания рН 4,2. Культивирование осуществляется при активной аэрации культуральной жидкости воздухом. При культивировании кормовых дрожжей выделяется тепло, которое отводится из дрожжерастильного аппарата 11. Температура культивирования поддерживается в пределах 36-38oС. После культивирования требуемого количества биомассы дрожжей культуральную жидкость сгущают. Сначала ее подают во флотатор 12, в котором путем флотации повышается концентрация биомассы культуральной жидкости. Из флотатора 12 сгущенная биомасса направляется в сепаратор 13 для ее концентрирования. Концентрат биомассы подвергается плазмолизу в плазмолизаторе 14 путем ее нагревания до 90oС. Из плазмолизатора 14 плазмолизированная биомасса подается в вакуум-выпарной аппарат 15 для сгущения до 20% абсолютно сухих дрожжей, затем биосуспензию направляют в распылительную сушилку 16, в которой она высушивается до 10% влажности. Одновременно с процессами подготовки гидролизата в качестве питательной среды, культивирования дрожжей и обезвоживания культуральной жидкости осуществляется утилизация лигнина, полученного при гидролизе растительного сырья. Из циклона 3 лигнин поступает в устройство 17 для нейтрализации известковым молоком и затем в устройство 18 пластификации. Из него пластифицированный лигнин направляется в формирователь 19, в котором его формуют в брикеты или гранулы. Формованный лигнин сушится в конвейерной сушилке 20, при этом в качестве сушильного агента используют вторичный сушильный агент, образующийся в сушилке 16. Этот сушильный агент имеет температуру около 100oС и поступает в конвейерную сушилку 20 через поверхностный теплообменник 22. Высушенный формованный лигнин транспортером 25 подается в газогенератор 21, в котором из него получают горючий газ, содержащий водород, оксид углевода, углеводороды. Горючий газ сжигается в камере 23 сгорания сушилки 16 кормовых дрожжей. Из нее последние подаются в блок циклонов, в которых отделяется отработанный сушильный агент от дрожжей и подается в теплообменник 22 и затем в сушилку 20. Высушенные дрожжи направляются на фасовку. Изобретение позволяет существенно уменьшить энергозатраты на производство кормовых дрожжей, уменьшить объем вредных выбросов в атмосферу и снизить себестоимость полученного продукта, а также обеспечить безопасность производства.Формула изобретения

1. Способ производства кормовых дрожжей, предусматривающий гидролиз древесного сырья, разделение гидролизата и лигнина, подготовку гидролизата для получения питательной среды, культивирование дрожжей на этой среде, плазмолиз полученной биомассы дрожжей и ее сгущение, сушку сгущенной биомассы сушильным агентом и получение из отделенного от гидролизата лигнина сушильного агента для дрожжей путем сушки лигнина и сжигания, отличающийся тем, что лигнин перед сушкой подвергают нейтрализации, пластификации и формованию и из формованного лигнина получают горючий газ, который сжигают и продукты его сгорания используют в качестве сушильного агента в процессе сушки дрожжей, причем отработанный сушильный агент после сушки дрожжей подают на сушку лигнина.2. Установка для осуществления способа, включающая гидролизаппарат, подключенный к нему питатель древесного сырья и циклон для разгрузки гидролизаппарата от лигнина, блок испарителей для охлаждения гидролизата, подключенный к последнему по ходу процесса испарителю инвертор для дополнительного гидролиза, устройство для нейтрализации гидролизата, его отстойник, вакуум-охладительное устройство нейтрализата, дрожжерастильный аппарат, флотатор биомассы, сепаратор, плазмолизатор, вакуум-выпарной аппарат для сгущения биомассы дрожжей, их сушилку и сушилку лигнина, отличающаяся тем, что она снабжена устройствами для нейтрализации и пластификации последнего, формователем пластифицированного лигнина в брикеты перед сушилкой лигнина и газогенератором для получения горючих газов из сухих брикетов лигнина, при этом газогенератор подключен к камере сгорания сушилки кормовых дрожжей.РИСУНКИ

Рисунок 1www.findpatent.ru

Технологическая схема производства кормовых дрожжей

| Рис. 8.9. Технологическая схема производства кормовых дрожжей |  |

| Рис. 48. Технологическая схема производства кормовых дрожжей на мелассной барде |  |

Технологическая схема производства сухих кормовых дрожжей на мелассной барде [c.370]

Технологические схемы производства сухих кормовых дрожжей. [c.369]

Технологический процесс получения дрожжевых масс на жидких углеводородах принципиально не отличается от технологии кормовых дрожжей на гидролизатах и сульфитных щелоках. Подготовка сырья в этом случае занимает минимальное место в технологической схеме по сравнению с получением кормовых дрожжей на гидролизатах и щелоках. Различия заключаются лишь в объемах производства (мощность предприятия по производству белковых препаратов на жидких углеводородах в несколько раз больше, чем предприятий по производству кормовых дрожжей на гидролизатах и сульфитных щелоках). [c.245] Принципиальная технологическая схема производства кормовых дрожжей приведена иа рис. 28.2. Выращенные клетки дрожжей отделяют от водной среды сепарированием, или фильтрованием, если используют мицелиальные грибы. Разработаны и другие методы отделения биомассы, например флотация для концентрирования мелких бактериальных клеток. Их обычно промывают, концентрируют, после чего подвергают термической обработке при 80—90°С, приводящей к отмиранию клеток. Полученную в результате такой обработкк сметанообразную массу высушивают, используя, как правило, распылительные сушилки. После высушивания получают порошкообразный или хлопьевид- [c.555]Бекер М. Е., Б у р г е л и с Г, А., Б р у н о в с к н й Ю. Ю. и др. Разработка технологической схемы и режимов производства жидких кормовых дрожжей на универсальной малогабаритной установке//Микробиологические процессы и производство. Рига, 1964. С. 119-128. [c.234]

В зависимости от назначения целевых продуктов гидролизное производство организуется по той или иной технологической схеме. Так, если в качестве сырья используются древесные отходы, то из 1 т абсолютно сухой древесины пол ается 220 кг кормовых дрожжей, или 35 кг дрожжей и 175 л этанола, или 110 кг дрожжей и 80 кг фурфурола. [c.278]

Технология получения кормовых дрожжей нз барды спиртовых заводов, перерабатывающих крахмалистое сырье, состоит нз следующих операций отделение дробины и получение грубого фильтрата приготовление питательной среды (охлаждение грубого фильтрата барды, добавление минерального питания) выращивание чистой и засевиой культур кормовых дрожжей производственное выращивание дрожжей выделение и сгущение дрожжевой суспензии сушка дрожжевого концентрата упаковка и хранение сухих кормовых дрожжей. Аппаратурно-технологическая схема производства сухих кормовых дрожжей представлена иа рис. 18. [c.243]

Количество отработавшей воды зависит от схемы производства спирта и хладагента, применяемого иа той нли другой технологической операции. В спиртовом производстве образуется больше отработавшей воды при охлаждении разваренной массы в осахаривателе, чем при вакуум-охлаждении. В производстве кормовых дрожжей образуется меньше отработавшей воды при охлаждении барды после-дрожжевым фугатом, чем прн охлаждении водой. [c.209]

Ниже приведены технологические схемы производства сухих кормовых дрожжей иа мелаосной и зерно-картофельной барде. [c.369]

В Лесотехнической академии на созданной тогда кафедре гидролизных производств технологические работы по сульфитным щелокам возглавил А. В. Буевской. Его по праву следует считать одним из главных организаторов отечественного производства переработки сульфитных щелоков. В тот же активный творческий период большие исследования и практические разработки в области лигносульфонатов проводил в Москве Л. Я. Резник. На трех сульфитцеллюлозных предприятиях — Сокольском, Печаткинском (ныне Сухонском) и Балахнинском комбинатах началась выработка (тогда называвшихся сульфит-целлюлозными экстрактами) лигносульфонатов, применявшихся в качестве литейных крепителей и дубителей. В 1935 г. на Сясь-ском целлюлозно-бумажном комбинате (ЦБК) был пущен первый в стране цех по получению на сульфитном щелоке этилового спирта. В годы Отечественной войны на Соликамском ЦБК осуществили полную комплексную схему переработки сульфитного щелока с выработкой этилового спирта, белковых кормовых дрожжей и литейных концентратов. [c.200]

Следовательно, разработанная технология более экономична. Это обусловлено дешевым сырьем, низкой стоимостью его предварительной обработки и простотой используемого оборудования. Строительство цеха кормовых дрожжей в крупном животноводческом комплексе, способном к быстрой реализации выработанной продукции, позволит производить ее и в жидком виде, что исключит наиболее энергоемкие операции — сепарирование и сушку. Использование упрощенной технологической схемы способно обеспечить дальнейшее снижение затрат на единицу продукции и повышение технико-экономических показателей производства в целом. [c.70]

Попытки усовершенствовать технологию переработки картофеля и рационально утилизировать отходы предпринимались и в СССР. В 60-х годах Б. А. Векслером (ВНИИ по производству крахмала) предложена новая технологическая схема производства кормовых дролцентрифугами конструкции ВНИИК и польской. В клеточном соке содержалось 3— 4% СВ, 0,2—0,4% (иногда 0,6%) сахаров относительно массы сока. Эксперимент дал отрицательные результаты, так как недостаток сахаров, высокая концентрация в среде мезги и крахмала, использование клеточного сока без стерилизации и отделения коагулирующих белков, приводящее к развитию посторонней микрофлоры и забиванию сепараторов коагулятами, препятствовали нормальному процессу культивирования дрожжей. [c.24]

Процессы биохимической технологии подразделяют по стадиям реализаци и технологической схемы производства подготовка оборудования и питательных сред, их стерилизация, посев биообъекта и ферментация, выделение, очистка, сушка, упаковка В зависимости от целевого продукта число стадий процесса может быть то больше, то меньше Для сравнения можно назвать производство кормовых дрожжей и антибиотика стрептомицина В первом случае целевым продуктом являются дрожжевые клетки, во втором — вторичный метаболит, предназначенный для парентерального введения больным людям и животным При получении антибиотика имеется больше стадий, чем в случае получения дрожжевых клеток [c.241]

Некоторыми особенностями обладают сточные воды заводов по производству кормовых дрожжей на углеводородах нефти они содержат пгтятпиныр кпттицрр-гпп н-парафинов. При работе по технологической схеме с рециркуляцией в них содержатся также повышенные количества ароматических углеводородов, накапливаемых при возврате отработанной культуральной жидкости в ферментатор. [c.430]

chem21.info

Производство - кормовые дрожжи - Большая Энциклопедия Нефти и Газа, статья, страница 3

Производство - кормовые дрожжи

Cтраница 3

В отличие от производства кормовых дрожжей промышленное получение лизина и других аминокислот осуществляется в строго асептических условиях, на стерильных питательных средах с использованием чистой культуры продуцента. [31]

Основным загрязненным стоком производства кормовых дрожжей и липидов является культуральная жидкость после отделения дрожжей. Она составляет по объему 30 - 35 % от общего объема стоков завода, по загрязненности - 70 - 90 % от общего количества загрязнений. Качественный состав сточных вод изменяется в зависимости от перерабатываемого сырья, вида вырабатываемой продукции, технологических режимов работы, расхода свежей воды. [32]

Основная ферментация в производстве кормовых дрожжей идет по непрерывному методу культивирования. Широко используются дрожжерастильные аппараты типа Лефрансуа, в которых среда и культура дрожжей находятся во вспененном состоянии. На рис. 42 приведен один из таких аппаратов. Иногда дрожжерастильные аппараты устанавливают под открытым вебом. Аппараты моют, стерилизуют, затем наполняют средой ( гидролизат древесины, парафины, сульфитный щелок с добавками солей), устанавливают температуру 30 С, рН 5 0 - 5 2 и аэрируют. Одновременно с такой же скоростью готовую суспензию дрожжей удаляют из аппарата для сепарирования с целью выделения и концентрирования биомассы. [33]

Но применяемые в производстве кормовых дрожжей дрожже-подобные грибки не использовали арабинозу как источник углерода. Эти потери сахара, равные 0 12 - 0 16 %, существенно снижали выход товарных дрожжей. Таким образом были получены новые расы дрожжеподобных грибков, обладающие полезными для производства свойствами, а именно: способностью полнее использовать органические вещества барды, развиваться при низком рН, повышенной температуре и в присутствии вредно действующих веществ среды. [34]

Неограниченные сырьевые источники для производства кормовых дрожжей ( например, использования для их выращивания парафинов нефти), их высокая продуктивность - за одни сутки 1 т ( 103 кг) дрожжей может дать до 100 т ( 105 кг) потомства, высокое содержание и качество белка в биомассе привлекают к этому методу самое пристальное внимание исследователей. [35]

Завершающими процессами технологического цикла производства кормовых дрожжей являются сушка суспензии и улавливание полученного продукта. В большинстве случаев сушка осуществляется в распылительных сушилках; при этом 80 - 88 % высушенных дрожжей падают на днище сушильной камеры, откуда непрерывно выгружаются, а 12 - 20 % уносятся с отработанным сушильным агентом в пылеулавливающие аппараты. Концентрация дрожжей в газах, поступающих на очистку, составляет 2 - 5 г / м3, температура газов - 80 - 95 С. [36]

Возможность и экономическая целесообразность производства кормовых дрожжей из этанола неоднокрашо были доказаны и в дополнительном обосновании не нуждаются [ 142, с. Однако при рассмотрении структуры такого производства обычно исходят из традиционно сложившихся представлений: одни предприятия выраГ мывают этилен, затем из него - - - этанол ( соответствующий ГОСТ 11547 - 80 или другой согласованной марки), а другие производят из последнего кормовые фожжи. При этом даже производства этилена и этанола могут быть территориально и административно разобщены, а в качестве исходного сырья рассматриваются, как правило, бензин и более тяжелые фракции нефти. [38]

Таким образом, организация производства кормовых дрожжей на спиртовых заводах, перерабатывающих зерно-картофельное сырье, позволяет получить дополнительно значительные количества кормовых белковых концентратов в виде сушеных дрожжей, не снижая качеств барды, как богатого протеином корма. [39]

Мощности микробиологической промышленности по производству кормовых дрожжей должны возрасти до 1 миллиона тонн. [40]

Экономичным и доступным сырьем для производства кормовых дрожжей могут служить прямогонные дизельные фракции парафинистой и высокопарафинистой нефти. [41]

Профессиональные поражения кожи у рабочих на производстве кормовых дрожжей характеризуется появлением на открытых участках кожи розовых шелушащихся слегка отечных пятен с нечеткими границами, склонных к слиянию, сопровождающихся зудом. Те же штаммы вызывают поражения кожи сельскохозяйственных рабочих, чаще доярок, свинарок, свекловодов, работников молочных ферм [ 48, с. Основные формы ( у 87 5 %) - межпальцевые эрозии кистей, дрожжевые па-ранихии, онихии; экзема стоп, паховых складок; стоматиты, гингивиты. [42]

Паточная барда является более удобной средой для производства кормовых дрожжей, чем зерно-картофельная, так как она не содержит взвеси, наличие которой осложняет процесс. Выращивание кормовых дрожжей на паточной барде ведется аналогично производству их из зерно-картофельной барды ( см. стр. В качестве дрожжерастильного аппарата также может быть использован аппарат системы Лефрансуа-Марийе, а для разрушения пенной эмульсии - деэмульгатор. Для отделения дрожжевой суспензии применяют систему открытых сепараторов. Полученная на сепараторах дрожжевая суспензия промывается водой не так тщательно, как при пищевых дрожжах. [43]

Страницы: 1 2 3

www.ngpedia.ru

Способ получения кормовых дрожжей

Изобретение относится к области сельского хозяйства, микробиологической и гидролизной промышленности, в частности к технологиям производства кормовых дрожжей из гидролизатов, получаемых при переработке отходов животноводческих комплексов. В качестве исходного сырья используют предварительно измельченный навоз с добавлением опилок или подстилочный навоз с высоким содержанием соломы. Сырье подвергают гидролизу серной кислотой с термообработкой. Проводят инверсию, нейтрализацию и очистку гидролизата. В полученный очищенный и нейтрализованный гидролизат добавляют измельченный облепиховый шрот, проводят аэрирование. Отделяют жидкую фазу от твердой. В жидкую фазу вводят питательные соли и дрожжи, проводят выращивание дрожжей, флотацию, сепарирование и сушку. В твердую фазу вносят питательные соли и дрожжи, проводят выращивание дрожжей, сепарацию и сушку. Полученные кормовые дрожжи подвергают ультрафиолетовому облучению: при выращивании на жидкой фазе - после сепарирования, при выращивании на твердой фазе - после сушки. Осуществление изобретения позволяет увеличить качество и выход дрожжей, повысить содержание витамина D2 в готовом продукте. 1 табл.

Предлагаемое изобретение относится к области сельского хозяйства, микробиологической и гидролизной промышленности, в частности к технологиям производства кормовых дрожжей из гидролизатов, получаемых при переработке растительного сырья и отходов животноводческих комплексов.

Известен способ получения белковых кормовых дрожжей (авт.св. №906495, А23К 1/06, А23К 1/12, 1980), включающий гидролиз сырья растительного происхождения минеральной кислотой при определенной температуре и давлении в присутствии активного ила, вводимого в количестве 1-25% к весу абсолютно сухого сырья, и последующую переработку гидролизатов обычным способом. Используемый активный ил представляет собой отход, получаемый в результате биологической очистки производственных и коммунальных сточных вод. Для опытного производства дрожжей по данному способу был использован активный ил Сясьского целлюлозно-бумажного комбината, отобранный из верхнего илового канала и затем сконцентрированный.

Однако в настоящее время использование активного ила для производства кормовых дрожжей запрещено ввиду того, что на очистные сооружения поступают различные стоки, состав его нестабилен и включает значительное количество вредных примесей, плохо поддающихся контролю и регулированию. Попадая в гидролизаты, они ухудшают качество дрожжей, делая их непригодными для использования в качестве корма.

Известен также способ производства кормовых дрожжей (А.А.Андреев, Л.И.Брызгалов. Производство кормовых дрожжей. М.: Лесная промышленность, 1986, с.9-12, рис.2), включающий гидролиз растительного сырья серной кислотой с добавлением воды и отработанной культуральной жидкости, инверсию сахаров, нейтрализацию известковым молоком (аммиачной водой), очистку, выращивание дрожжей и их последующую обработку, упаривание отработанной культуральной жидкости, сушку и сжигание остатка после упаривания.

Недостатками известного способа являются использование в процессе гидролиза отработанной культуральной жидкости, что повышает содержание в гидролизате количества примесей - ингибиторов, значительный расход энергии на упаривание и сушку культуральной жидкости, потери в результате сжигания ценных органических компонентов.

Известен способ получения корма из навоза (пат. США №3846558, кл. 426-2, 1970), предусматривающий смешивание жидкого и твердого навоза, приготовление суспензии из них, добавление дрожжей, способных ассимилировать азот. Эту суспензию аэрируют и перемешивают, поддерживая температуру 23-35°С при рН 4,7 в течение времени, необходимого для прохождения ферментации. При этом образуется продукт, который можно использовать в качестве добавки в рацион животным.

Однако известный способ не позволяет утилизировать полностью навоз, готовый продукт обладает недостаточно высоким качеством.

Известен способ обработки соломы на корм, включающий обработку 0,2-1,0%-ным водным раствором Н2O2 с последующим пропариванием под давлением 3-4 атм при температуре 130-140°С (авт. св. СССР №1371679, кл. А23К 1/12, 1986).

Недостаток этого способа состоит в том, что солома после обработки имеет невысокую питательную ценность, а также непритязательный внешний вид.