Предварительная подготовка дрожжей для минипивоварни. Подготовка дрожжей

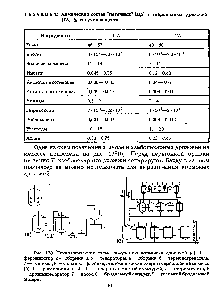

Хранение и подготовка дрожжей к производству.

Физико-химические показатели.

W=33%

K=2.5

содержание сахара-17%

содержание жира-7%

Органолептическая оценка.

Форма изделия: круглая или квадратная

Поверхность: поверхность смазана яйцом

Цвет: светлый

Вкус и запах: свойственный данному изделию с запахом ванилина

Унифицированная рецептура.

| Сырье | Рецептура на 100кг |

| Мука в/с | |

| Дрожжи | 4,0 |

| Масло сливоч. | 30,0 |

| Сахар-песок | 25,0 |

| Яица в тесто | 125/5 |

| Яица на смазку | 125/5 |

| Соль | 1,0 |

| Ванилин | 0,05 |

| Повидло | 15,0 |

| Молоко | 40,0 |

| Выход |

Технологическая схема.

Прием, хранение и подготовка сырья к производству

1. Мука

-смешивание

-просеивание

-удаление металлопримисеи

-взвешивание

2. Дрожжи

-освобождение от упаковки

-органолептическая оценка

-взвешивание

-растворить в воде температурой 35

-процеживание

3. Масло сливочное

-освобождение от тары

-органолептическая оценка

-взвешивание

-растапливание до температуры 45

-процеживание

4.Соль

-освобождение от тары

-органолептическая оценка

-растворение в воде

-фильтрование 25-26% концентрации

5. Сахар-песок

-освобождение от тары

-органолептическая оценка

-процеживание через сито 3 мм.

6. Яйцо

-освобождение от тары

-проверка на свежесть овоскопом

-промывание в 4 ваннах

7. Ванилин

-освобождение от тары

-органолептическая оценка

-растворение в воде температурой 80 или в спирте

-процеживание

Приготовление полуфабрикатов

-дозировка сырья

-активация дрожжей

-приготовление теста

-брожение теста

Разделка теста.

Деление теста на куски массой 0,1

-округление

-предварительная расстойка

- ручное формование

-окончательная расстойка

Выпечка изделий

-смазывание изделия яичной смазкой

- выпечка изделия в неувлажненной пекарной камере 11-21 мин t 220-270 C.

Охлаждение и хранение

-охлаждение

-хранение

-транспортирование.

-реализация.

Раздел 2. Подготовка сырья к производству.

Хранение и подготовка муки к производству.

Муку, доставленную на хлебозавод с мельницы или базы, хранят в отдельном

складе, который должен вмещать семисуточный ее запас, что позволит

своевременно подготовить ее к пуску в производство.

Мука поступает на хлебозавод отдельными партиями (партия — определенное

количество муки одного вида и сорта, изготовленное одновременно и

поступившее по одной накладной и с одним качественным удостоверением).

Анализируя поступившую муку, работники лаборатории сличают данные анализа

с данными удостоверения. При значительных расхождениях вызывают

представителя организации, поставляющей муку, и анализ проводят повторно.

Муку доставляют на хлебозавод тарным (в мешках) и бестарным (в цистернах)

способами. Масса нетто (масса продукта без тары) сортовой муки в мешке

составляет 70 кг, обойной— 65 кг (массу устанавливают при выбое муки).

Каждый мешок с мукой имеет ярлык, на котором указывают мукомольное

предприятие, вид и сорт муки, массу нетто, дату выработки.

Если при помоле было добавлено некондиционное зерно, на ярлыке делают

соответствующую отметку.

Мука при бестарном способе хранится в силосах. Для хранения каждого сорта

муки предусматривают не менее двух силосов, один из которых используется

для приема муки, второй — для ее подачи в производство. Общее число силосов

в складе зависит от производительности завода и потребности его в разных

сортах муки. Загрузка бункеров мукой осуществляется сверху.

Транспортирующий муку воздух удаляется через фильтр, установленный над

бункерами, мучная пыль задерживается и ссыпается в бункер.

Транспортирование муки из складских емкостей на просеивание, взвешивание и

в производственные бункеры могут осуществляться механическим транспортом

посредством норий и шнеков или пневмо- и аэрозольтранспортом. Последний

способ имеет значительные преимущества за счет насыщения муки воздухом,

который повышает температуру муки и способствует ее созреванию. На каждом

складе должно быть не менее двух линий для очистки, взвешивания и

транспортирования муки в производственные бункеры.

Требование к санитарному состоянию мучных складов.

Помещение должно быть сухим и вентилируемым, влажность не более 75%, пол и стены гладкими, поддерживать температуру воздуха не ниже +8 С. Склад не должен быть заражен амбарными вредителями.

Смешивание муки. Отдельные партии муки смешивают по указанию производственной лаборатории, которая составляет его на основе анализа муки и пробных выпечек.

Составляя указание о подсортировке партии муки, учитывают ее цвет и хлебопекарные свойства. Подсортировку осуществляют так, чтобы хлебопекарные достоинства и недостатки отдельных партий взаимно уравновешивались и смесь имела бы нормальные хлебопекарные свойства.

Слабую муку смешивают с более сильной, светлую с более темной, муку с высокой автолитической активностью с мукой пониженной активности ферментов.

Правильно составленная и выполненная подсортировка партий муки обеспечивает стабильный технологически режим и стандартное качество изделий.

Просеивание муки.Необходимо для удаления посторонних предметов. Кроме того, мука при просеивании разрыхляется, согревается и насыщается воздухом. Для просеивания муки в бестарных и тарных складах обычно применяют бураты - просеиватели непрерывного действия с вращающимися барабанными ситами. В буратах (и других просеивателях) мука просеивается через металлические плетеные сита определенных номеров. Для муки особой (ржаной и пшеничной) применяются сита 1,8-2 мм., для сортовой муки – сито 1,6 мм.. номера сит установлены с учетом крупноты помола муки.

Номера сита должны соответствовать сорту муки , что очень важно. Если для просеивания муки установлено слишком частое сито, то мука забьет ситовую поверхность, а значительная часть ее попадет в сход. При использовании слишком редкого сита в просеянную муку могут попасть мелкие посторонние предметы. При просеивании муки необходимо каждую смену очищать сита просеивающих машин травяной щеткой, осматривать целостность ситовой ткани, следить за плотным прилеганием щитков и дверок к корпусу бурата, а ситовых рамок к фонарю.

Удаление металлопримесей.Магнитная очистка муки обеспечивает магнитными заграждениями, которые устанавливается в выходных каналах просеивающих машин. Они состоят из набора стальных магнитных дуг с поперечным сечением полосы 48*12 мм. Для магнитов такого сечения минимальная грузоподъемность 8кг. Грузоподъемность характеризуется способность ее систематически следует проверять ( 1 раз в 10-15 дней ). При снижении грузоподъемности ниже нормы магнитные дуги намагничивают.

Магнитные дуги каждую смену очищают от приставших к ним ферропримесей и их состав. При наличии крупных частиц металла или большой массы примеси необходимо информировать соответствующий мукомольный завод о недостаточном очистке муки.

Взвешивание муки. Муку, поступающую из склада бестарного хранения на производство, обычно взвешивают при помощи порционных автоматических весов ДМП-100, устанавливаемых после просеивателя. Весы могут отмеривать порции муки от 20 до100 кг.

В последние годы используется тензометрическая система взвешивания муки, которая обеспечивает автоматическое взвешивание силоса с мукой при загрузке или разгрузке. Тензометрические преобразователи монтируются в опорах силоса; приборы показывающие массу муки, устанавливаются в операторской.

Хранение и подготовка дрожжей к производству.

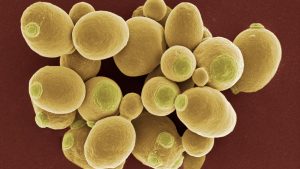

В хлебопекарной промышленности применяют прессованные дрожжи, а также сушеные и жидкие дрожжи.

Прессованные дрожжи представляют собой скопление дрожжевых клеток, выделенных из культурной среды, промытых и спрессованных. Культурная среда- это жидкая питательная среда, в которой выращивают микроорганизмы. Их рекомендуется хранить при температуре 0-4 С. Гарантийный срок хранения дрожжей в таких условиях 12 суток.

При подготовке прессованных дрожжей для замеса полуфабрикатов их разводят водой температурой 29-30 С в бачках с мешалками в соотношении 1:( 2- 4).

Замороженные дрожжи хранят при температуре 0-4 С, оттаивать их следует медленно при температуре не выше 8С.

Сушеные дрожжи получают высушиванием измельченных прессованных дрожжей теплым воздухом до остаточной влажности 8-9%. Сушеные дрожжи упаковывают и хранят в жестяных банках, бумажных пакетах или ящиках, выстланных пергаментом при температуре выше 15 С. Гарантийный срок хранения дрожжей в/с 12, а 1 сорта 6 месяцев.

Дрожжи высшего сорта упаковывают герметически. При упаковке в негерметическую тару срок их хранения сокращается вдвое. При хранений допускается ежемесячное ухудшение подъемной силы на 5%.

На многих хлебозаводах проводится активация прессованных и сушеных дрожжей. Сущность активации состоит в том, что дрожжи разводят в жидкой питательной среде, состоящий из муки, воды, солода или сахара и оставляют на 30-90 минут, при температуре 28-30 С. В процессе короткой активации дрожжевые клетки не размножаются, однако становятся более активными. В результате активации улучшается подъемная сила дрожжей, что позволяет несколько снизить их расход на приготовление теста.

stydopedia.ru

НПО "Альтернатива" - 3.3. Хранение и подготовка дрожжей

3.3. Хранение и подготовка дрожжей

Дрожжи могут поступать на хлебопекарные предприятия прессованные, сушеные или в виде дрожжевого молока.

Прессованные дрожжи поступают массой 0,5 и 1,0 кг и должны храниться уложенными на стеллажах или поддонах при температуре от 0 до +4°С. Гарантийный срок хранения — 12 суток со дня выработки. Хранение дрожжей в складе проводится в условиях, обеспечивающих их количественную или качественную сохранность в закрытом, сухом, чистом, вентилируемом помещении.

При замесе полуфабриката прессованные дрожжи вводят в виде дрожжевой суспензии при соотношении дрожжей и воды примерно 1:3... 1:4 с температурой воды не выше 40°С.

Количество одновременно приготовленной суспензии не должно превышать односменной потребности предприятия.

Приготовление дрожжевой суспензии должно проводиться (под наблюдением сменного технолога или работника производственной лаборатории) в специальных бачках, снабженных мешалками и крышками.

Поддерживание равномерной концентрации дрожжей по всей массе дрожжевой суспензии должно обеспечиваться постоянным перемешиванием.

При необходимости проводят активацию прессованных дрожжей в соответствии с действующими рекомендациями.

Допускается хранение сменного или суточного запаса прессованных дрожжей на производстве в условиях цеха.

Дрожжевое молоко хранится при температуре от 2 до 15°С в специальных сборниках, изготовленных из нержавеющей стали, снабженных мешалками, указателем уровня и охлаждающим устройством. Дрожжевое молоко разводят водой примерно до концентрации, установленной для дрожжевой суспензии, принятой при использовании прессованных дрожжей.

Стадии поступления, хранения и транспортирования дрожжевого молока представлены на рис. 3.4.

Дрожжевую суспензию перед пуском в производство целесообразно пропустить через проволочное стальное сито с размером ячеек не более 2,5 мм.

Гарантийный срок хранения дрожжевого молока не более 72 ч со дня выработки. Для предприятий, находящихся в неблагоприятных климатических условиях, в летнее время срок хранения дрожжевого молока не должен превышать 48 ч со дня выработки.

Дрожжи сушеные должны поступать и храниться в герметически закрытой таре, бумажных мешках, с вложенными внутрь их полиэтиленовыми мешками и без них,в плотных ящиках, внутри выстланных пергаментом или подпергаментом. Складское помещение для хранения дрожжей должно быть сухим, чистым, вентилируемым с температурой внутри склада не выше 15°С.

Не допускается совместное хранение сушеных дрожжей с ядовитыми веществами и остропахнущими продуктами. Гарантийный срок годности сушеных хлебопекарных дрожжей высшего сорта — 12 месяцев со дня выработки, первого сорта — 5 месяцев со дня выработки.

Сушеные дрожжи дозируют в зависимости от подъемной силы — 1 кг прессованных дрожжей соответствует:

- 500 г сушеных дрожжей с подъемной силой 70 мин;

- 650 г сушеных дрожжей с подъемной силой 90 мин;

- 900 г сушеных дрожжей с подъемной силой более 90 мин;

• 1000 г сушеных дрожжей с подъемной силой более 100 мин.

Сушеные дрожжи перед их применением необходимо активировать в соответствии с действующими рекомендациями.

alternativa-sar.ru

Минипивоварня и дрожжи: как подготовить процесс?

В процессе пивоварения на большом заводе или в минипивоварне для ресторана учитывается множество факторов, способных повлиять на качество конечного продукта. Один из неотъемлемых элементов пивоварения - дрожжи. Да, даже дрожжи для варки пива должны быть "обработаны" правильно.

Подготовка дрожжей для минипивоварни

Благодаря дрожжам происходят важные процессы брожения, от них зависят вкусовые качества пива, его аромат и крепость. Наш настоятельный совет, с большим вниманием подходить к вопросу выбора дрожжей и не забыть про предварительную подготовку перед началом производства.

Самые популярные дрожжи для минипивоварни

Большим спросом на рынке пользуются сухие дрожжи, которые можно хранить достаточно длительный срок. Такие дрожжи как раз и входят в наборы пивоваров и солодовые экстракты. При отдельной покупке дрожжей стоит обратить внимание на метод их регидрации.

По инструкции регидрация дрожжей для пивоварения включает следующие этапы:

- Выбрать и очистить тару для регидрации. Подойдут как чашки, так и специальные колбы разного размера. Лучший выбор - стеклянная тара.

- Дезинфекция емкости может производится с помощью указанных средств для очистки или йодным раствором.

- Заливается теплая вода (около 20 - 30 градусов). Температуру выбирают от штамма дрожжей.

- Пересыпать дрожжи в тару и оставить на 30 минут. Дрожжи осядут на дно и немного расползутся.

- Не нужно смешивать дрожжи в таре, намного лучше, чтобы они сами опустились на дно и насытились кислородом.

Не стоит совершать ошибку, добавляя дрожжи без подготовки в сусло и в минипивоварню. Дрожжи в таком случае испытают стресс и качество готового продукта снизится.

Правильное добавление дрожжей

Лучше всего выполнить регидрирование дрожжей (всего-то пол часа) и после этого уже добавлять в дрожжи сусло (охлажденное). Это нужно, чтобы проверить как хорошо работают дрожжи. Если работа хорошая - спустя немного времени появится пена. Это защитит Вас от риска плохого брожения или невыживаемости дрожжей. Особенно необходимо проверять дрожжи, если они закупаются не в специализированной упаковке, а на развес или в мешках.

Уверены что дрожжи и так хорошего качества? Прошлый шаг можно упустить и приступить к добавлению наших дрожжей в сусло.

Это лишь поверхностные правила использования дрожжей для варки пива в минипивоварне. Компания НТЦ Солод Напитки предлагает акцию: при покупке минипивоварни у нас, Вы получаете в подарок Курсы пивоваров. Узнайте все самое необходимое о пивоварении и преступайте к работе!!!

Посмотреть минипивоварни > >

Посмотреть курсы пивоваров > >

ntcsolod.ru

ПОЛУЧЕНИЕ ДРОЖЖЕЙ НА ДРОЖЖЕВЫХ ЗАВОДАХ

содержание .. 121 122 123 124 125 126 127 128 129 130 ..

Глава 26

ТЕХНОЛОГИЯ ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ

Дрожжи — одноклеточные микроорганизмы, которые относятся к классу грибов сахаромицетов.

В хлебопечении дрожжи используют в качестве возбудителей спиртового брожения и разрыхлителей теста. Кроме того, дрожжи оказывают существенное влияние на вкус и аромат хлеба и повышают его питательную ценность. В производстве витаминов дрожжи используют в качестве источника витаминов группы В и Г>2- Дрожжи используют также для производства кваса.

Хлебопекарные дрожжи получают на специализированных дрожжевых и мелассно-спиртовых заводах. На дрожжевых заводах вырабатывают прессованные и сушеные дрожжи и дрожжевое молоко, на мелассно-спиртовых заводах получают только прессованные дрожжи. Жидкие дрожжи и хлебные закваски готовят непосредственно на хлебозаводах.

ПОЛУЧЕНИЕ ДРОЖЖЕЙ НА ДРОЖЖЕВЫХ ЗАВОДАХ - ЧАСТЬ 1

В основе технологии хлебопекарных дрожжей лежат биохимические процессы, связанные с превращением питательных веществ культуральной среды при активной аэрации в клеточное вещество дрожжей. Дрожжи сахаромицеты — факультативные анаэробы. В среде, лишенной кислорода, дрожжи размножаются относительно слабо, но зато быстро сбраживают сахар в спирт и диоксид углерода с небольшим выделением теплоты (анаэробное дыхание). При аэрации дрожжи окисляют сахар питательной среды до воды и диоксида углерода (аэробное дыхание) по схеме

С6Н12О6 + 6О2 ----> 6СО2 + 6h3О.

В этом случае каждая грамм-молекула гексозы освобождает 2872 кДж теплоты. Выделившаяся тепловая энергия используется дрожжами для синтеза клеточного вещества и обменных процессов. В аэробных условиях в субстрате накапливается значительно больше биомассы, чем при анаэробном дыхании.

Дрожжевая клетка содержит в среднем 67 % воды и 33 % сухого вещества. Сухое вещество дрожжевой клетки состоит из (%): белковых веществ — 37. ..50, углеводов — 35...40, сырого жира — 1,2...2,5 и зольных веществ — 6... 10. Зольные вещества наполовину состоят из соединений фосфора, большого количества калия и значительно меньшего — ^натрия, кальция, магния, железа, серы и других элементов.

Состав и концентрация питательной среды для культивирования дрожжей обусловливают скорость их размножения и конечный выход продуктов. Полноценная питательная среда должна

содержать вещества, которые обеспечили бы дрожжевые клетки необходимой энергией для жизненных процессов и синтеза сложных соединений, составляющих биомассу. Для конструктивного и энергетического обмена дрожжи используют сахара, азотистые соединения, зольные элементы и кислород воздуха. Для размножения дрожжей необходимы макро- и микроэлементы, а также некоторые витамины.

Хлебопекарные дрожжи культивируют на мелассных средах, разбавленных водой. Сахар такой среды легко усваивается дрожжами.

Биосинтез белковых и безазотистых веществ связан прежде всего с проникновением в микробную клетку питательных веществ среды, молекулы которых вначале расщепляются вне клетки выделившимися из нее ферментами на моно- и димерные соединения. Внутри клетки последние подвергаются сложным биохимическим процессам распада и синтеза, происходящим под действием клеточных ферментов. Направленность биохимических реакций обусловливается главным образом количеством растворенного кислорода в питательной среде. Глюкоза внутри клетки через ряд промежуточных реакций превращается в пиро-виноградную кислоту. Далее в анаэробных условиях из нее вначале образуется уксусный альдегид, а затем этиловый спирт, который клетка «выбрасывает» в окружающую ее среду. При активной аэрации пировиноградная кислота окисляется до СО2 и воды. Пировиноградная кислота, а также промежуточные соединения цикла ди- и трикарбоновых кислот, соединяясь с аммиаком, образуют аминокислоты — основные строительные блоки клетки.

Главными, легкоусвояемыми источниками азота для дрожжей служат минеральные соли аммония и мочевина питательной среды. Кроме того, дрожжи усваивают свободные аминокислоты питательного субстрата непосредственно или путем отщепления от них аммиака. В клетке под действием специфических ферментов одна аминокислота может превратиться в другую. Эти аминокислоты также используются для построения белка. Биосинтез белковых веществ из аминокислот в соответствии с современными представлениями осуществляется сложным пугем в особых органеллах дрожжевых клеток — рибосомах при участии нуклеиновых кислот. Безазотистые вещества дрожжей синтезируются из промежуточных продуктов распада сахара.

Теоретический выход биомассы дрожжей с содержанием влаги 75 % находится в пределах 96,6... J16,8 % по отношению к массе мелассы, содержащей 46 % сахара. В заводских условиях выход дрожжей составляет лишь 68...92 %.

Процесс получения хлебопекарных дрожжей на дрожжевых заводах складывается из нескольких стадий: подготовки питательной среды, выращивания дрожжей, выделения дрожжей из

бражки, формования и упаковывания дрожжей, сушки дрожжей (при необходимости).

Подготовка питательной среды. Основной питательной средой для хлебопекарных дрожжей служит меласса. Для удаления грубых взвешенных частиц, коллоидов и микроорганизмов перед полачей в производство ее осветляют. Существуют разные способы осветления (очистки) мелассы. Все они включают химическую обработку и выделение осадка, производимое декантацией, центрифугированием или фильтрованием.

Различают механический и отстойный способы осветления мелассы, которые осуществляют при разных температурных режимах: холодном и горячем. Механическое осветление мелассы проводят с помощью жидкостных сепараторов-очистителей, принцип действия которых основан на разделении неоднородной смеси методом осаждения в центробежном поле. Этот способ осветления, как наиболее перспективный, вытеснил отстойный, обеспечил быструю и качественную подготовку мелассы и уменьшил потери сырья с осадками.

Осветление мелассного раствора проводят в специальных аппаратах — центрифугах. Предварительно мелассу разводят питьевой водой в соотношении от 1:1 до 1:3, затем центрифугируют и получают раствор с устойчивой прозрачностью. Осветление ме-лассных сред необходимо для получения дрожжей с повышенной стойкостью и ферментативной активностью (подъемной силой), а также для увеличения выхода дрожжей. На дрожжевых заводах работают саморазгружающиеся сепараторы-кларификаторы фирмы «Альфа-Лаваль» (Швеция), а также отечественные типа А1-ВСЕ.

К первым относят аппараты с программным и ручным управлением, периодической автоматической выгрузкой осадка. Сепаратор-кларификатор состоит из станины, приводного механизма, барабана, оборудованного вставками, тормоза, приемно-выводного устройства, гидроузла и гидросистемы для управления циклами осветления и выгрузки осадка.

Взвешенные частицы выделяются под действием центробежной силы из разбавленной мелассы плотностью раствора

1150...2000 кг/м3 в верхней части сепаратора в межтарелочном пространстве барабана. Осветленная жидкость из барабана кла-рификатора через выводное устройство, расположенное вверху' аппарата, с помощью напорного диска по технологическим коммуникациям подводится в приточные сборники. Образовавшийся шлам (осадок) накапливается в периферическом внутреннем пространстве барабана и периодически выводится из него через нижний патрубок. Производительность (по воде) сепараторов-кларификаторов фирмы «Альфа-Лаваль» 10, 15 и 20 м3/ч.

Сепаратор-ютарификатор А1-ВСЕ — саморазгружающийся с ручным или автоматическим управлением. Производительность

аппарата (по разбавленной мелассе) 7,3 м3/ч. Барабан вращается с частотой 83,3 с-1, мощность электродвигателя 15 кВт. Сусло сепарируют при температуре 10...20 °С. При работе необходимо следить, чтобы давление осветленного мелассного раствора не превышало на выходе из аппарата 0,44 МПа. После завершения рабочего цикла аппарат останавливают, разбирают и тщательно моют.

При механическом осветлении по холодному режиму мелассу разбавляют водой в соотношении 1:(1...2), вводят хлорную известь, подкисляют серной, соляной или молочной кислотой в зависимости от состава сырья. Подготовленный таким образом раствор мелассы, пройдя сквозь сетчатый фильтр, направляется в сепаратор-очиститель. При горячем режиме мелассу предварительно разбавляют горячей водой. Полученный раствор стерилизуют, охлаждают до 85 °С и передают на очистку. Осветленный горячий раствор мелассы поступает в приточные сборники, откуда он направляется через теплообменник в дрожжерастильные аппараты. Для повышения эффекта осветления мелассу очищают на сепараторах дважды — в горячем и холодном состоянии.

Для получения высоких выходов дрожжей и увеличения продуктивности дрожжерастильной аппаратуры состав меласс нормализуют, вводя дополнительное питание в виде сульфата аммония, карбамида (мочевины), диаммонийфосфата, ортофосфорной кислоты и других веществ. Кроме этого применяют соли калия и магния, специальный препарат смеси микроэлементов, а также ростовые вещества: кукурузный экстракт и дестиобиотин. Для создания активной кислотности среды при выращивании дрожжей используют водный аммиак марки А. Количество питательных солей и химикатов устанавливают расчетным путем и задают в дрожжерастильные аппараты в виде прозрачных водных растворов концентрацией 10...12 мае. %.

Кроме нормализации состава на стадии производства при приемке и хранении мелассу подвергают гомогенизации. Для этого ее тщательно перемешивают с различными порциями сырья или перекачивают из одного хранилища в другое.

содержание .. 121 122 123 124 125 126 127 128 129 130 ..

zinref.ru

| Подготовка сахарного сусла для браги

Начнём с сахара, вернее, с сахарного сиропа. Сахар в основном достаточно чистый продукт, но и на его поверхности может быть довольно большое количество не желательных для нашего дела микроорганизмов, которые дожидаются более благоприятных условий для размножения, то есть влаги, определённой температуры и меньшей концентрации сахара.Для того чтобы избавиться от этих микроорганизмов, выбранное количество сахара заливаем кипятком в соотношении на 1 килограмм сахара 1 литр воды. Далее, перемешиваем сахар с водой, растворяя его, доводим сироп до 90°С и выдерживаем сироп при данной температуре или не ниже 85°С примерно полчаса.Сахарный сироп также можно инвертировать с помощью кислот или фермента инвертазы. Сахароза, в результате воздействия кислоты и температуры расщепляется до глюкозы и фруктозы, а как известно, дрожжи при брожении сначала расщепляют сахарозу на моносахариды и лишь их перерабатывают в нами желанный этиловый спирт и побочный продукт - углекислый газ. Что нам даст инвертированный сироп?В основном, две вещи, это более быстрое выбраживание (до двух суток) и лучшие органолептические качества по сравнению с обычным сахаром. Приведу лишь самый простой и доступный каждому рецепт приготовления инвертированного сиропа. Сначала готовится сахарный сироп из расчёта 520 мл воды на 1 кг сахара. Доводится до кипения, снимается пенка и вносится лимонная кислота из расчёта 0.08% от имеющегося сахара в сиропе и выдерживается 1,5-2 часа при температуре 95-100°С. Приготовление сиропа рекомендуется проводить в эмалированной посуде. Вода также имеет большое значение в приготовлении домашних алкогольных напитков, в том числе и бражки.Если у вас водопроводная вода не хлорируется, и в то же время соответствует всем показателям и нормам питьевой воды, то вы смело можете без предварительной подготовки использовать эту воду. Если вода хлорирована или слишком жёсткая, то имеет смысл дать воде отстояться парy суток. Если вода берётся из водоёма, то, возможно, нужна дополнительная фильтрация.Вода не должна иметь ни цвета, ни вкуса, ни запаха. Готовый сироп мы переливаем в ёмкость для брожения и добавляем холодную воду. На 1 кг сахара растворённого в сиропе, а его температура будет составлять к тому времени 80°С, нужно добавить 3,5-4 л холодной воды. В зависимости от температуры сиропа и добавляемой воды. Температура всего сусла будет варьироваться. Но если сироп будет 80°С, а вода из водопровода (в среднем 15-17°С), то температура смеси будет составлять около 30°С (желательная 28-31°С) и будет идеальной для внесения дрожжей. Соответственно соотношение сахара и воды будет подходящим для полноценного сбраживания сахаров, то есть 4,5-5 л.При всём этом ёмкость для брожения не должна быть заполнена более чем на 4/5 от всего объёма. Далее, казалось бы, можно добавить дрожжи и процесс пошёл, но не совсем так, дрожжи хоть и предпочитают сахар другим продуктам, но им нужны и другие питательные вещества, как для размножения, так и для полноценного сбраживания сахара в этиловый спирт и для того, чтобы набродить меньше других примесей. Эти вещества (подкормку) мы можем добавить из разных источников, как химического происхождения, так и натурального. В качестве химической подкормки, в основном добавляются удобрения, а именно, предварительно в тёплой воде растворённый Диаммонийфосфат ((Nh5)2HPO4) из расчёта 3,3 г на килограмм перерабатываемого сахара или сульфат аммония (Nh5)2SO4 из расчёта 1,5-2 г на килограмм перерабатываемого сахара и суперфосфат Ca(h3PO4)2*h3O и CaSO4из расчёта 3-4 г на килограмм перерабатываемого сахара. Сульфат аммония можно заменить Мочевиной (карбамидом) (Nh3)2CO из расчёта 0,8 г на килограмм перерабатываемого сахара.Если вы не хотите использовать химические удобрения, можно воспользоваться натуральными органическими веществами, в качестве которых обычно используется ржаной хлеб, в количестве примерно одной или половины буханки в раскрошенном виде на 50 л сусла, предварительно измельчённой в количестве 200-500 г на 50 литров сусла. Так же подойдет старое, не заплесневелое варенье 0,5-1 л на те же 50 литров или свежевыжатые фруктовые и ягодные соки с мезгой или без, примерно в тех же количествах. Так же дрожжам необходим витамин B1 (тиамин) C12h27N4OS в количестве 1-2 мг на килограмм сахара и кислород, из которого дрожжи синтезируют материал для строения мембраны клетки, т.к. кислород в воде присутствует, то искусственно добавлять его не имеет смысла, но поскольку мы не можем быть уверенны, что его достаточно, мы можем заменить его одной каплей не рафинированного оливкового или рапсового масла первого холодного отжима (Extra Virgin Olive Oil) на 50 л сусла.Какая взаимосвязь между кислородом и растительным маслом? На самом деле, связи нет - дрожжам не нужен сам кислород, они лишь синтезируют из него стерины и ненасыщенные жирные кислоты для строительства мембраны клетки, а в маслах упомянутых выше, даже в мизерном количестве этих самых кислот и стеринов достаточное количество в доступном виде без синтеза.

Подготовка дрожжей и сбраживание сахарного сусла

Мы подошли к этапу, когда в бродильной ёмкости у нас созданы все благоприятные условия: влага (вода), питательные вещества (сахар, мин соли) и температура 28°-31°С для размножения и жизнедеятельности спиртовых/хлебопекарных дрожжей Saccharomyces cerevisiae.Далее мы рассмотрим как правильно дозировать, разбраживать, вносить прессованные, а также сухие активные дрожжи и замороженные дрожжи. Количество прессованных дрожжей, вносимых в сусло без предварительного разбраживания, должно составлять порядка 70-100г на один килограмм сахара. Прессованные дрожжи можно вносить непосредственно в сусло, просто размяв чистыми руками брикеты в сусле. Рекомендуется их предварительно растворить в небольшом количестве 1/3 воды порядка 20°С и добавить к уже жидким дрожжам того же сусла, которое собираетесь сбраживать этими дрожжами в соотношении 1/10. Накрыть крышкой и подождать до момента образования пенной шапки. После этого влить дрожжи в сусло, размешав его. Цвет прессованных дрожжей должен быть равномерный без пятен, светлый, сероватый или кремовый, консистенция – плотная, дрожжи легко ломаются, крошатся, не размазываются, запах свойственный дрожжам, без запаха плесени и других посторонних запахов. Сухие активные дрожжи, в отличие от прессованных, нельзя просто всыпать сразу в сусло, их необходимо оживить, обычно производители на упаковке печатают инструкцию по подготовке дрожжей к работе, но ниже опишу вам главные моменты. Вода для растворения сухих активных дрожжей обычно берётся кипячёная, остуженная до 35-39°С. Здесь нужно обратить внимание на температуру, т.к. для удачного быстрого старта сухих дрожжей первоначальная температура критически важна. Очень важно в первые минуты придержать такую температуру, поставив ёмкость в тёплое место или накрыть тканью для меньшей потери тепла. Дрожжи стоит оживлять также до появления пенной шапки, примерно от 20 до 40 минут, некоторые марки сухих дрожжей не рекомендуют размешивать во время размачивания. Напомню, что используя сухие дрожжи, нужно следовать инструкции на упаковке. Дозировка сухих дрожжей по отношению к свежим дрожжам рассчитывается 1/5, то есть 15-20 г сухих дрожжей на килограмм перерабатываемого сахара. Когда доступ к свежим прессованным дрожжам ограничен, например, большое расстояние до магазина, а сухие отсутствуют, в тех же магазинах имеет смысл закупить впрок и заморозить прессованные дрожжи в морозильной камере. Замороженные дрожи сохраняют свою активность после разморозки, даже если были заморожены в течение полугода. Температура морозильной камеры желательна -18°С и ниже.Замороженные дрожжи следует медленно оттаивать при температуре не более 8°С. Для этого необходимо за сутки до закладки сусла дрожжи переложить из морозильной камеры в холодильную. После этого переложить в такую же холодную воду до полного растворения, затем поднять температуру уже жидких дрожжей до 20°С добавлением тёплой воды и уже после подъёма пенной шапки, добавить в сусло.Дозировка замороженных прессованных дрожжей такая же, как и свежих прессованных. Если по какой-то причине у вас не оказалось достаточного количества дрожжей для сбраживания намеченного количества сусла, не стоит расстраиваться. Дрожжи великолепно размножаются, если им в этом помочь, как уже выше было сказано про подкормку дрожжей с помощью минеральных удобрений, витамина B1 и оливкового масла. Если мы сначала от общего объёма сахара в чан для брожение зальём лишь 20% сахарного сиропа, а воды 80%, добавив все 100% подкормки, и будем поддерживать температуру 30°С, в первые 8-12 часов брожения дрожжевая колония размножится пятикратно. Это значит, что мы можем обойтись 20 г прессованных свежих или размороженных и 4 г сухих активных дрожжей.По истечении 8-12 часов, добавляем оставшиеся 80% сахарного сиропа и оставшиеся 20% воды (сахар в виде песка или сиропа в бродящую брагу нужно добавлять аккуратно - медленно во избежание вспенивания браги и выброса пены через край бродильной ёмкости!) . Если вы ставите бражку на инвертированном сиропе, то разбраживание нужно проводить, используя обычный сахарный сироп и после 12 часов добавлять остальные 80% сахар в виде инвертированного сиропа, а также рассчитывать норму закладки дрожжей на 30-40% выше нормы. Это правило необходимо брать в расчёт при внесении дрожжей и без разбраживания.Почему вначале нужно лишь 20% сахара? Ответ прост - чем меньше сахара в сусле, тем меньше плотность раствора и соответственно меньше осмотическое давление, и дрожжи более активно размножаются при низких концентрациях сахара. Также дрожжи способны размножатся только до 5% алкоголя в сусле, а хлебопекарные дрожжи перестают перерабатывать сахар в спирт обычно уже при 12%. Винные, специальные спиртовые и турбо способны сбраживать сахара вплоть до 20%, но здесь мы не будем рассматривать эти виды дрожжей. После внесения дрожжей, во избежание слишком обильного пенообразования, можно раскрошить в сусло половинку магазинного печенья, точно не скажу каким именно образом печение, а точнее входящие в него ингредиенты влияют на пенообразование, но это работает, и не влечёт никаких негативных последствий. Значит, можно проделать эту процедуру и быть уверенным, что брага не убежит из бродильной ёмкости. Мы соединили все необходимые ингредиенты для успешного брожения, теперь нужно позаботиться о поддержании температуры брожения в пределах 28-31°С. Для этого мы можем использовать утепление бродильной ёмкости с помощью одеял, шуб, пальто и т.д., а можем утеплить и специальными теплоизоляционными материалами в избытке предлагающимися в строительных магазинах, выбор за вами. Ещё порекомендую для поддержания температуры использовать аквариумный обогреватель, устанавливаем термостат на 30°С, при достижении этой температуры обогреватель сам будет отключаться. Потребление энергии у такого обогревателя не велико, мощность нужно подбирать исходя из объёма вашей бродильной ёмкости. Дрожжи в процессе своей жизнедеятельности способны сами разогревать брагу, но зачастую недостаточную, хотя бывают случаи когда от само разогрева дрожжи гибнут, но такое бывает редко и на больших объёмах. Если вы замечаете, что брага уже нагрелась до 35°С, то стоит её охладить, сняв утеплитель, или можно добавить лёд. Во время интенсивного брожения крышка бродильной ёмкости должна быть закрыта не плотно, чтобы углекислый газ мог свободно уходить.Гидрозатвор для сахарных бражек в период интенсивного брожения не имеет смысл ставить. Сроки при соблюдении выше указанных рекомендаций могут варьироваться от 48 до 80 часов, зависит от вида применяемой подкормки, вида сиропа инвертированный или обычный и очень зависит от температурного режима.Рекомендую каждые 12 часов делать интенсивное перемешивание сусла в течение примерно 1 минуты, таким образом, выводя из бражки излишнее количество растворённого в ней углекислого газа, излишнее количество CO2 в браге негативно влияет на дрожжи, но эта процедура необязательна, в период брожения имеет рекомендательный характер, а по окончании брожения такую процедуру следует провести для дегазации бражки перед перегонкой, чтобы уменьшить вспенивание бражки и выброса её в дистиллят, если конечно он не оснащён брызгоулавливателем. О том, что бражка полностью отбродила, мы можем убедиться по следующим признакам: осветление верхних слоев браги, перестал выделяться углекислый газ и это уже определяется визуально, также зажженная спичка при поднесении к поверхности бражки не тухнет, вкус горьковато кислый, не сластит, чувствуется спирт, особенно при вдыхании, запах лёгкий спиртовой, так же за прогрессом брожения можно следить с помощью виномера.

|

stydopedia.ru

Способ подготовки прессованных дрожжей для замеса теста

СПОСОБ ПОДГОТОВКИ nPECCOJBAHНЫХ ДРОЙОКЕЙ ДЛЯ ЗАМЕСА ТЕСТА, вюг1кма1о щий измельчение дрожжей, смешивание их с водой до получения суспензии, выделение глютатиона и центри угироBaiffle смеси, отличающий с я тем, что, с целью упрощения технологии и улучшения качества продукта путем более полного выделения глютатиона , суспензию вьщерживают в вакууме при разрежении 0,5-0,6 кгс/см в тег чение 3-5 мин. 9

СОЮЗ СОВЕТСКИХ иц ав

РЕСПУБЛИК ае (в зщ) С 12 N 1/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

N ILK TopcNoMv авиавтваватви

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР л ии (21) 3463406/28-13 (22) 05.01.82 (46) 23.11.84. Бюл. В 43 (72) В.И.Карпенко, В.И.Андреев, Е.В.Бабенкова, Т.П.Демидова и В.А.Дятлов (71) Воронежский технологический институт и Острогожский хлебозавод

Воронежского облисполкома (53) 663.035/038(088.8) (56) 1. Ауэрмон Л.Я. Технология хле-. бопекарного производства., М., "Пищевая промышленность", 1972, с.118.

2. Авторское свидетельство СССР В 810805, кл. С 12 N 11/18. (54) (57) СПОСОБ ПОДГОТОВКИ .! ПРЕССОВАйНЫХ ДРОИЖЕЙ ДЛЯ ЗАМЕСА ТЕСТА, включаю щий измельчение дрожжей, смешивание их с водой до получения суспензии, выделение глютатиона и центрйфугированне смеси, о т л и ч а ю щ и и с. я тем, что, с целью упрощения технологии и улучшения качества продукта путем более полного выделения глютатио" на, суспензию выдерживают в вакууме при разрежении 0,5-0,6 кгс/саН в те-, чение 3-5 мнн.

1125242

Капичествен. ное выделеление глютатиона, мг %

Время выдержки суспензии, мин-с

Абсолютное . давление, кг/см2

3-00

0,61

35,00

38,00

39,90

3-00

0,60

3-00

0,50

39,95

0,49

3-00

33,90.

38,00

39,95

39,98

2-40

0,60

3-00

5"00

0,60

5-20

0,60

Изобретение относится к способам подготовки основного и дополнительно. го сырья, а именно дрожжей, и может быть использовано в хлебопекарной промышпенности . 5

Известен способ подготовки прессованных дрожжей для замеса теста f1), Недостатками этого способа явля" ются наличие большого количества глютатиона и, как следствие этого, 10 недостаточное качество продукта.

Известен способ подготовки прессованных дрожжей для замеса теста, включающий измельчение дрожжей, смешивание их с водой до получения сус- 15 пензии, выделение глютатиона и центрифугирование.смеси $2) .

Недостатками известного. способа являются сложность и длительность тех нологического процесса и недостаточное качество продукта.

Цель изобретения — упрощение технологии и улучшение качества продукта путем более полного выделения глютатиона. 25

Поставленная цель достигается тем, что согласно способу подготовки прессованных дрожжей для замеса теста, включающему измель .ение дрожжей, смешивание их с водой до получения сус- З0 ,пензии, выделение глютатиона и цент:рифугирование смеси, суспензию выдерживачл в вакууме при разрежении

0,5-0,6 кгс/см в течение 3-5 мин.

При разрежении 0,61 кгс/см и вре35 мени выдержки 3 мин глютатиона выделяется 35 мг%, при понижении разре-. жения до 0,60 кгс/см2 и том же времени выдержки 38 мг%, а при понижении разрежения с 0,50 до 0,49 кг/см увеличивается выделение глютатиона всего лишь на 0,05 мг%. Поэтому. последующее понижение разрежения как технологически малоэффективно, так и технически трудно РазРешимо для про- 45 изводства. Аналогичные результаты получены и при увеличении времени выдержки дрожжевой суспензии под вакуумом.

Так, при увеличении времени с 2 мин

40 с до 3 мин выделение глютатиона увеличивается на 4, 1 мг%, а при увеличении времени с 5 мин до 5 мин

20 с всего лишь на 0,03% мг %. Таким образом, оптимальными парамет- 55 рами выделения глютатиона являются разрежение 0,5-0,6 кг/см в течение

3-5 мин.

В таблице представлены данные, показывакзцие влияние степени разре- . жения и времени выдержки суспензии на количество выделенного глютатиона.

Способ осуществляют следующим образом.

Из грубо измельченных прессован« ных дражжей с подъемной силой 4560 мин и воды, имекицей температуру

35-40 С, в соотношении 1:5 или 1:3

О готовят однородную дрожжевую суспензию, хорошо перемешивают.в течение

10-12 мин при скорости вращения мешалки 60-100 об/мин. Приготовленную суспензию подвергают вакуумированию при степени разрежения 0 5; ,0,6 кгс/см в течение 3-5 мин. Во время вакуумирования происходит диф- фузия глютатиона из дрожжевой клетки, в окружающую среду и растворение его в жидкой фазе (воде) . После вакуумирования суспензию хорошо взбал-.ывают путем перемешивания в течение

2-3 мин и направляют в центрифугу, в которой происходит отделение жидкой фазы с растворенным в ней глютатионом от дрожжевых клеток. Сконцентрированные дрожжевые клетки затем снова разводят водой в соотношении

1:5 или учитывают при этом остаточную воду в дрожжах и направляют на замес теста (опары). Подъемная сила полученных дрожжей 20-30 мин. До1125242

Составитель И.Осипова

Редактор Н.Джуган Техред С,Легеза Корректор А.Обручар

Заказ 8435/18 Тираж 521 Подписное.ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП"Патент", г. Ужгород, ул. Проектная, 4

3 зировка дрожжей общепринятая, в зависимости от способа приготовления теста.

Пример 1. 1 кг прессованных дрожжей с подъемной силой 60 мин вручную грубо измельчают, заливают

5 л воды с температурой 35 С, хорошо перемешивают в мешалке с числом оборотов 60 об/мин в течение 10 мин до получения однородной смеси. Дрожжевую суспенэию вакуумируют в течение

5 мин при степени разрежения О, 5 кгс/см,, После вакуумирования суспензию перемешивают в течение 2 мин и направляют на центрифугу, где происходит отделение жидкой фазы с глютатионом, растворенным в ней, от дрожжевых клеток.. Сконцентрированные дрожжевые клетки разводят водой в количестве

96 кг, учитывая при этом оставшуюся после центрифугирования влагу в дрожжах (40 г влаги на 1 кг прессованных дрожжей), и используют для замеса опары или теста. Подъемная сила полученных дрожжей 20 мин.

Пример 2. 1 кг. прессованных дрожжей с подъемной силой 60 мин вручную грубо измельчают, заливают

5 л воды с температурой 35 С, хороо шо перемешивают в мешалке с числом оборотов 60 об/мин в течение 10 мин до получения однородной суспенэии.

Дрожжевую суспензию вакуумируют в течение 3 мин при степени разрежения

0,6 кгс/см . Дальнейшее перемешивание суспензии, центрифугирование и разведение водой аналогично примеру 1. Подъемная сила полученных дрожжей 30 мин.

Благодаря выделению активатора протеолиза глютатиона из дрожжей наблюдается, положительный эффект, связанньп» с улучшением физических свойств теста. Продолжительность подготовки дрожжей по известному способу 80100 мин, по предлагаемому 15-20 мин, т.е. время на подготовку сырья сокра щается в 4-5 раз. Экономический эф. фект составляет 6 коп на 1 т продукции, чтодля хлебозаводапроизводительностью

60т/сут составит в год 119 руб.

www.findpatent.ru

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»