Микродозаторы. Дозаторы для муки в пищевой промышленности

Микродозаторы-сыпучих-продуктов-ферментация-витаминизация-муки - P.F.M.G.-company

| Дозаторы микро-добавок. | |

| Способность предприятия выпускать муку улучшенного качества (ферментация и витаминизация) повышает конкурентоспособность производства. Ввод ферментных добавок-улучшителей в муку является частью технологического процесса на многих мельницах. Кроме этого, все чаще применяется ввод в муку витаминно-минеральных премиксов, восстанавливающих или даже повышающих пищевую ценность муки. Для внесения таких премиксов, как и для ввода ферментов, часто используют микродозаторы, потому, что использование для внесения добавок именно шнекового питателя непрерывного действия, дает наибольшую отдачу и обеспечивает высокую точность, а также автоматизацию процесса дозирования. Основным назначением данных устройств является внесение микродобавок в муку, а также и в другие виды продуктов, непрерывно, по количеству, равномерно и с постоянной заданной оператором интенсивностью. Для использования на мелькомбинатах, комбикормовых заводах, также имеет широкое применение и в др. отраслях промышленности. |  |

| Место ввода микродобавок в технологической линии муки выбирается так, чтобы: | |

|

|

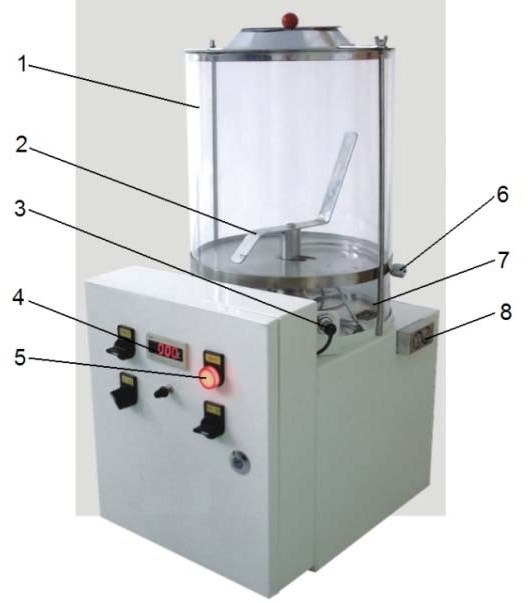

| Наименования основных компонентов установки: | |

|

--1.Бункер-накопитель --2.Ворошитель продукта --3.Датчик уровня продукта в бункере --4.Датчик производительности --5.Аварийный сигнал --6.Регулятор управления питателем --7.Бункер питателя --8.Шнек выгрузки продукта |

| Основные узлы дозатора: | |

| Привод с регулируемой скоростью вращения шнеков. Это дает возможность поддерживать плотность сыпучего материала на постоянном уровне. Что является одним из условий обеспечения высокой точности дозирования. |  |

| Регулятор управления питателя. |  |

| Датчик уровня продукта в бункере. |  |

| Шнек выгрузки продукта. Сдвоенный шнек-питатель обеспечивает высокую точность дозирования. Подходит для микро добавок имеющих различные качественные характеристики. |  |

| Основные технические характеристики: | ||

| Параметры | MD-30L |  |

| Диапазон дозирования (гр/мин) | 30-1000 | |

| Равномерность дозирования CV (%) | ≤5 | |

| Скорость вращения щнеков (об/мин) | 200-1250 | |

| Потребляемая мощность (кВт) | 0,12 | |

| Бункер накопитель (л) | 62,8 | |

| Вес (кг) | 40 | |

| Габариты (мм) | 355*355*700 | |

| Конструктивные особенности: |

|

Вернуться в Каталог Продукции:

Вернуться в Каталог Дозаторы:

pfmg.ru

Оборудование для фасовки, розлива, дозатор продукта по низкой цене, настольные, механические дозаторы для фасовки, дозатор универсальный

В нашем ассортименте представлено разнообразное оборудование для фасовки. Вам нужно только выбрать. Есть дозаторы универсальные, специфические. Существуют механические дозаторы, полуавтоматические и полностью не требующие внимания оператора. Существуют дозаторы настольные, напольные, переносные и ручные. Каждая модель, выпускаемых нами дозаторов выполняет свои функции на отлично, так как проходит длительные испытания на производстве.

Оборудование для производства фасовки любых видов продуктов позволяет не только увеличивать автоматизацию труда, но и повышать производительность компаний в целом.

При выборе оборудования для фасовки важно учитывать ряд требований. Так, например, на каких моделях аппаратов производится дозированная фасовка определенного вида продукции и другие параметры. Следует знать, что модели вертикального типа используются для фасовки и упаковки гранулированных и других сыпучих продуктов, а также других видов товаров. При этом дозатор продукта находится в верхнем люке, где и выполняется дозировка, а в нижней части аппарата производится его упаковывание.

Современные дозаторы для фасовки представляют, таким образом, специальные установки, с помощью которых выполняется расфасовка и дальнейшая упаковка сыпучего товара. Дозаторы для пищевой промышленности, в том числе, применяются для того, чтобы выполнять дозированную фасовку таких различных сыпучих продуктов, как мука, зерно, сахар и др.

Оборудование для фасовки жидких продуктов пищевого, медицинского и технического назначения может использоваться как автономно, так и в составе технологической линии, например, при упаковке молочных продуктов. Фасовочное оборудование для дозированного розлива может варьироваться по весу.

Дозатор продукта фасовочный бывает 2-х вариантов - настольный дозатор, который предназначен для работы в малом весовом диапазоне (от 5 до 400 гр.), а также напольный, имеющий регулируемый по высоте столик, обеспечивающий удобную работу оператора.

Настольные дозаторы для фасовки являются полуавтоматическими устройствами, которые не требуют особого специального обслуживания. Дозаторы фасовочные могут использоваться для розлива жидких и густых пищевых продуктов, бытовой химии и пр. Использование дозаторов фасовки позволяет менять как вид тары, так и сам продукт, что важно в условиях малого бизнеса и меняющихся привилегий рынка.

Общие характеристики для всех моделей дозаторов:

- Электропитание – 220в

- Потребление мощности в кВт - не более 1

- Вес в кг – не более 90

- Габариты в мм – не более 1700Х1300Х650

Дозаторы для фасовки продуктов, которые поставляет ООО «Промбиофит» достаточно широко известны на рынке. В их число входят механические дозаторы, комплекты оборудования для розлива, дозаторы фасовочные для различных веществ. В ассортименте компании представлены дозаторы универсальные, которые успешно работают во многих сферах производства и имеют равнозначные составляющие: качество дозатора и его цены. Отличительной особенностью таких видов дозаторов являются простота и надежность конструкций, легкость эксплуатации и обслуживания, короткие сроки поставки и доступность по цене.

Мы предлагаем низкую цену на оборудование для розлива, так как являемся производителями.

dozprom.ru

Дозатор муки

6йт1Зн-.

@йб rr,:.

СОюз СО ОЗО1,,"-нх

Раслубл, à @QQQpЯТЕ Н ИЯ

1111 489952 (61) Дополнительное к авт. свид-ву (22) Заявлено 03.01.74 (21) 1982855/18-10 (51) М. Кл. G 01f 11/00 с присоединением заявки ¹ (23) Приоритет

Опубликовано 30.10.75. Б10ллстснь ¹ 40

Дата опубликования описания 28.01.76

Государетм1О.;." кзмяти

СОО8та М1111 1От1рОО СССР (53) УДK 68!.26(088.8) ОО дзлзм 11зооретияий

И 01КРЗ1 Hv

H. Ф. Прокопенко

Всесоюзный проектно-конструкторский и научно-исследовател ьски институт автоматизации пищевой промышленност (54) ДОЗАТОР МУКИ

Изобретение относится к области дозирования сь1пучих материалов, в частности к дозированию муки при непрерывном пр 1.0товлении:лебопекарного теста.

Известен дозатор муки, содержащий крыльчатку и шнек, установленные в корпусе и связанные с приводом их вращения.

Однако такой дозатор не обеспечивает высокой точности дозирования.

Цель изобретения — повышение точности дозирования.

3Т0 достигается тем, что в корпусе предлагаемого дозатора установлены два неподвижных цилиндра, один из которых помещен в крыльчатке, а другой в шнеке, выполненном в виде спиральных пластинок, соединенных с валом привода.

Для обеспечения регулирования производительности в корпусе против торца шнека имеется полукольцевое отверстие, перекрываемое секторной заслонкой, насаженной на ось барабана, помещенного в шнеке.

На фиг. 1 показан общий вид дозатора; 1а фиг. 2 — разрез по А — Л на фиг. 1.

Внутри прямоугольного корпуса 1 на подшипниках 2 качения консольно закреплена питающая крыльчатка 3, выполненная в виде беличьего колеса, внутри которой с некоторым зазором к противоположной стенке корпуса жестко закреплен цилиндр 4.

В корпусе дозатора на некотором расстоянп;1 относительно вертикальной проекции питающей крь;стьчатки аналогичной питательной крыльчатке, закреплен дозирующий

5 орган 5 (шнек), привод которого связан цепнон передачей 6 с п1тающей крыльчаткой.

Дозирующий орган 5, снабженный спиральпымп пластинка.;III 7, приваренными концамп к цилиндрической поверхности приводно10 I.c вала, обхватывает с некоторым зазором

8, lip I!

Cr0НКС КОРП Са ДОЗатОРа, ПРОТПВОПОЛОжпой нр1гводу дозирующего органа.

В 00;Iona!IIII! неподвижного цилиндра, слу15 жащем в качестве опоры для крепления его к вертикальной стен;е дозатора, имеется полукольцевая щель 9, для перекрытия которой на неподвижной осп цилиндра 8 шарнирно установлена заслонка 10, фиксируемая в

20 нужном положении фиксатором 11.

Дозатор рабо.0=-т следующим образом.

Мука, находящаяся в расходном бункере, принт:.1мается к неподвижному цилиндру 4.

Крыльчатка 3, связанная цепной передачей

25 6 с дозирующим органом (шнеком) 5 и через него с приводом дозатора, получает вращательное движение и перемещает находящуюся над неподвижным цилиндром 4 муку в пространстве между крыльчаткой 3 и дози30 рующим органом 5. Последний своими пла4599Ы

Предмет изобретения

15

Составнгель А. Гулгазарян

Тсхосд Т. Кчрилко

Корректор T. Миронова

Редактор Т. Рыбалова

Заказ 3381/15 Изд. Мо 1918 Тираж 782 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений н открытий

Москва, Ж-35, Раушская наб., g„4/5

Типография, пр Сапунова, 2 стннками 7 перемещает находящуюся вокру: него муку к торцовой стенке доза"îðà,,в которой расположена полукольцевая щель 9, искусственно создавая тем самым в этой обл асти повышенное давление и способству я выпрессовыванлю муки из доватора через щель 9.

Остатки муки, не вышедшие через кольцевую щель, пластинками 7 перемещаются по вертикальной стенке вновь в пространство между дозирующим органом и крыльчаткой

3ит.д.

Степень открытия щели 9 определяет ширину ленты муки, выходящей нз дозатора, и производительность дозатора. Неподвижные цилиндры 4 и 8 способствуют самоочистке скребков крыльчатки и дозпрую.цего органа.

1. Дозатор муки, в корпусе которого установлены крыльчатки и шнек, связанные с приводом их BpBIIIpíия, отличающийся тем, что, с целью повышения точности дозирования. в корпусе закреплены два неподвижных цилиндра, один из которых помещен в крыльчатке, а другой в шнеке, выполненном в виде спиральных пластинок, соединенных с валом привода.

2, Дозатор по п. 1, отлича1ощийся тем, что, с цель|о обеспечения регулнрования производительности, B корпусе против торца шнека имеется полукольцевое отверстие, перекрываемое секторной заслонкой, насаженной на ось барабана, помещенного в шнеке.

www.findpatent.ru

Дозаторы сыпучих материалов от производителя на Украине с доставкой

Мы специализируемся на производстве индивидуального оборудования для пищевой промышленности. За годы нашей деятельности приходилось решать много различных задач.

Производство дозаторов для для сыпучих материалов это наиболее востребованное оборудование. Если Вы нуждаетесь в таком оборудовании мы с радостью его изготовим для Вас. Возможно выполнение нестандартного оборудования по Вашим Чертежам. Мы настроили производство небольших шнековых дозаторов.

Производство дозаторов для для сыпучих материалов это наиболее востребованное оборудование. Если Вы нуждаетесь в таком оборудовании мы с радостью его изготовим для Вас. Возможно выполнение нестандартного оборудования по Вашим Чертежам. Мы настроили производство небольших шнековых дозаторов.

На просторах СНГ существует серьёзный вакуум с информацией и поставками шнековых дозаторов. Мы постарались его восполнить. Наши дозаторы значительно дешевле импортных аналогов, а по характеристикам ничуть не уступают. Есть возможность осуществить доставку наших шнековых дозаторов в любую точку СНГ. Варианты по доставке обсуждаются отдельно в каждом конкретном случае.

Что может дозировать наше оборудование:

- крупы;

- клейковину;

- муку;

- и другие сыпучие материалы.

Отличительной особенность наших дозаторов это надёжность и бесперебойность, именно такими характеристиками должен обладать дозатор непрерывного действия.

Дозатор шнековый мини предназначен для использования на небольших производствах для внесения и подачи искусственной клейковины, улучшителей, распушителей, а также витаминизации муки производительностью от 5 грамм -150кг в час .

производительностью от 5 грамм -150кг в час .

По вашему желанию мы можем внести нужные Вам доработки и модификации в стандартные модели дозаторов. Обращайтесь к профессионалам своего дела.

dozator-produktov.com.ua

Бестарная транспортировка и дозирование ингредиентов - Информационный портал о пищевом и кондитерском производстве

class="eliadunit">Бестарная транспортировка и дозирование ингредиентов

Необходимая точность дозирования ингредиентов — принципиальное требование для получения теста однородной консистенции с хорошими свойствами. Независимо от объемов производства рано или поздно возникает вопрос хранения ингредиентов и их надежного дозирования.

Хорошее хранение и транспортировка ингредиентов — необходимая составная часть обеспечения эффективности производства. В методах транспортировки достигнут большой прогресс, а использование бестарной транспортировки улучшает к тому же и гигиену производства. Высокая, а точнее, необходимая точность дозирования ингредиентов — принципиальное требование для получения теста однородной консистенции с хорошими свойствами. Если свойства теста не соответствуют требуемым показателям, обычно бывает трудно обеспечить соответствующую его последующую обработку для получения печенья нужного качества. Ниже рассмотрены различные методы, применяемые для транспортировки ингредиентов, и указаны моменты, требующие особого внимания при разработке оборудования.

Бестарная транспортировка

Бестарная транспортировка означает, что на некоторой стадии до дозирования ингредиентов в тестомесильную машину они перемещаются из места бестарного хранения или крупного склада. Сырье может поступать на предприятие в больших объемах (например, в автоцистерне), а затем перемещаться в бункер для хранения. Сырье может также поступать в обычных пакетах, бочках или ящиках, а затем перемещаться в большие емкости для хранения перед поступлением на весы, а оттуда — в тестомесильную машину.

Бестарная транспортировка в значительной степени способствует повышению эффективности, снижению трудозатрат и улучшению гигиены на предприятии по производству МКИ. Оборудование и системы управления довольно дороги и могут быть очень сложными, но перед принятием решения о бестарной транспортировке ингредиентов должны рассматриваться не только экономические вопросы. Внимания заслуживают также конкретные условия поставки и интенсивность использования сырья и материалов. Для экономичного использования специального авто- и железнодорожного транспорта бестарные поставки должны осуществляться в минимальных экономически обоснованных количествах; к тому же важно знать, что данное количество будет использовано до порчи сырья в бункерах и резервуарах для хранения. Сроки поставок должны исключать истощение запасов. Для обеспечения регулярных поставок должны существовать хорошие связи с поставщиками, важно также обеспечить совместимость транспортных средств с оборудованием для приема материала на производстве.

Переход на бестарную транспортировку может привести к ограничениям относительно поставщиков, что влияет на экономику закупок, в связи с чем может оказаться необходимым обеспечить средства приема грузов как в цистернах, так и в пакетах, мешках, бочках и т. д. Сырье, поступающее в таре, на фабрике может перемещаться в большие емкости — таким образом удается обеспечить максимальную гибкость закупок. Одна из основных причин внедрения бестарной транспортировки сырья — это то, что производительность современных установок требует определенного ритма замеса теста, что, в свою очередь, подразумевает весьма быструю загрузку тестомесильных машин, и ручные методы просто не могут обеспечить необходимую производительность.

Виды бестарных поставок

Кроме хорошо известных автоцистерн и железнодорожных вагонов грузоподъемностью от 5 до 100 т, для транспортировки сырья в порошкообразном и жидком виде существуют специальные емкости, называемые Tote Bins или Big Bags. Tote Bin — это металлический резервуар на раме, который можно перевозить на авто- или железнодорожном транспорте. Резервуар снимается и оставляется на предприятии. Когда содержимое необходимо использовать, он помещается на специальную раму, а отверстие в его основании соединяется с клапаном системы бестарного транспортирования. Для облегчения выгрузки рама может наклоняться или вибрировать. Big Bags похожи на Tote Bins, но изготовлены из толстой текстильной ткани (обычно для прочности используют нейлон). Они не имеют рамы, и при использовании подвешиваются над клапаном системы бестарного транспортирования и соединяются через отверстие в их основании. Big Bags опорожняются гораздо проще жестких резервуаров, к тому же их преимуществом является то, что после опорожнения они могут быть сложены или скручены. И те, и другие относятся к возвратной таре и могут содержать до 2 т материалов. К достоинствам подобных емкостей относится то, что не требуется специального оборудования для бункеров и опорожняются они только за счет силы тяжести. Очисткой этих емкостей обычно занимаются поставщики сырья.

Достоинства и недостатки бестарного транспортирования

Достоинства:

- потенциальная экономия затрат на закупку и транспортировку сырья на предприятии, поскольку требуется меньше упаковки;

- снижение трудоемкости приема и транспортировки запасов на предприятии;

- более единообразные и гигиенические условия хранения;

- возможность повышения производительности тестомесильной машины периодического действия с автоматическим и более точным дозированием в сочетании с регистрацией данных и управлением запасами.

Недостатки:

- значительные капитальные затраты;

- невозможность длительной задержки выгрузки автоцистерн, в связи с чем возможность тщательных проверок качества сырья ограничена;

- работа с нестандартными по результатам проверок качества запасами может оказаться более сложной, чем с сырьем в мешках или коробках;

- отказы оборудования могут вызвать серьезные срывы в работе установок;

- чистка и обслуживание оборудования требует специальных методов и хорошего управления.

Некоторые технические аспекты бестарного транспортирования

Системы бестарного транспортирования очень разнообразны. Более полно они освещены в работе [ 1 ], но приведенных ниже сведений должно быть достаточно для понимания общих принципов. Кроме того, технические вопросы рассмотрены в разделах, посвященным разным ингредиентам.

Мука

Мука без тары обычно поставляется в автоцистернах и железнодорожных вагонах. Из них по гибким трубопроводам она подается в бункеры с помощью воздуха (из установки на цистерне или воздуходувки предприятия). Для разгрузки 20-30 т обычно требуется 20-30 мин.

Можно также наполнять бункер для муки мукой из бумажных или матерчатых мешков. Мешки открываются вручную, и содержимое переносится в бункер на специальной эстакаде (мешкоприемнике). Мешкоприемник имеет загрузочную воронку с вращающимся устройством и систему пневмотранспорта, которая подает муку в бункер. Веревки, куски бумаги и т. д. отсеиваются на установке, установленной на эстакаде. В идеале размер бункера должен соответствовать одной партии муки, но обычно они гораздо больше, и поэтому происходит смешивание разных партий. Хотя при конструировании бункеров для муки учитывается необходимость хорошей разгрузки, они никогда не позволяют осуществить при разгрузке принцип «первым вошел — первым вышел». Мука, остающаяся в бункере длительное время неподвижной, становится все более плотной и может стать местом скопления вредных насекомых. Значительные изменения температуры вокруг резервуаров могут вызвать конденсацию влаги, из-за которой мука еще больше затвердевает и оседает на стенках резервуара. В хороших условиях мука хорошо хранится в течение нескольких недель, но прогоркание и заражение вредителями хлебных запасов со временем ухудшают ее качество.

Для отделения комков и кусков веревки, бумаги и т. д., которые могли попасть в хранящуюся в бункере муку, она должна просеиваться. Затем мука проходит на весовое оборудование. Обычно предусматривается система возврата излишков муки от места взвешивания в бункер, из которого мука поступила (этим данная система отличается от системы транспортировки сахара — см. следующий раздел).

Как правило, несколько бункеров используют общую систему просеивания и транспортирования муки. Это означает, что нецелесообразно помещать в один из этих бункеров только цельносмолотую муку, другие виды муки с отрубянистыми частицами или муку низких сортов. Свойства и размер частиц отрубей могут привести к нежелательному отделению при просеивании, и частицы отрубей могут задержаться в системе и загрязнить последующие партии сортовой муки. Поэтому рекомендуется получать муку с отрубянистыми частицами, смешивая в тестомесильной машине сортовую пшеничную муку и отруби с частицами нужного размера из мешков. Необходимое количество отрубей относительно невелико, и может быть легко введено вручную. Пневматическая транспортировка муки обычно требует большого расхода воздуха, и для исключения значительной сушки муки следует уделять внимание его температуре и влажности.

Мука и другие порошкообразные органические материалы (включая сахар) могут образовать с воздухом взрывчатые смеси. При транспортировке они также приобретают большой электрический заряд. Чтобы исключить возможность искрообразования, следует уделять большое внимание заземлению всех трубопроводов — особенно там, где для наблюдения используются непроводящие секции из стекла или пластика. Как на внутренней, так и на наружной стороне непроводящих частей неметаллических трубопроводов необходимо устанавливать заземляющие шины. Следует также заземлять авто- или железнодорожную цистерну при их разгрузке.

Бункер периодически необходимо очищать. Чтобы избежать попадания в муку посторонних предметов, оператор должен быть одет в полный закрытый комбинезон. Соблюдая технику безопасности, оператор должен с максимальными предосторожностями войти в бункер и удалить материал, приставший к его стенкам. Пока оператор находится внутри, мука из бункера не должна отбираться, так как в обычной системе транспортирующий муку воздух возвращается обратно в бункер, создавая очень высокую запыленность. В ходе опорожнения бункера может оказаться необходимым войти в него несколько раз, пока все количество муки не будет убрано со дна (заранее определить интервалы такой чистки невозможно — они полностью зависят от того, задерживается ли мука на стенках или в углах).

Сахар и сиропы

Сахар (сахароза) может храниться в виде гранул, пудры или раствора (сиропа). Хранение сахара в виде раствора имеет много практических технических преимуществ, но на предприятиях, где производятся МКИ, для многих рецептур, приготовления начинки и отделки необходим также сахарный песок. Как и мука, кристаллический сахар может поставляться в цистернах или в мешках и аналогично переноситься в бункер. В некоторых рецептурах МКИ очень важен размер кристаллов сахара, а транспортировка сахара может вызвать значительное увеличение доли мелких частиц. Поэтому лучше не транспортировать сахар из цистерны быстро, так как это способствует измельчению частиц, и всегда существует опасность образования в бункере партий сахара различной дисперсности. Если сахар, поступающий в тестомесильную машину, имеет различный размер частиц, могут возникнуть проблемы с качеством изделий. В некоторых установках во избежание разрушения частиц сахара он транспортируется механически цепными ковшовыми конвейерами, но чаще на фабриках по производству МКИ идут на некоторое уменьшение среднего размера частиц сахара и используют системы пневматической транспортировки. Пыль, образуемая при пневматическом транспортировании, должна собираться отдельно и не возвращаться в резервуар (в противном случае усиливается образование корок и комков).

Сахар при хранении очень подвержен слеживанию и образованию комков, и чем меньше частицы, тем эти процессы протекают интенсивнее, но, с другой стороны, при этом не происходит ухудшения качества. Слеживание вызывается изменениями в содержании влаги в результате изменений температуры. Хотя содержание влаги в кристаллической сахарозе очень мало, фактически каждый кристалл имеет на своей поверхности тонкую пленку сиропа. При наличии градиента температур часть сахарозы при удалении влаги кристаллизуется и связывает кристалл с его соседями. Следует принять все меры для поддержания сахара при постоянной температуре. Какой должна быть эта температура, определяется главным образом температурой при поставке. Бункеры для сахара должны быть хорошо изолированы, и зачастую их помещают в помещение, пропуская воздух при температуре около 20 °С для уменьшения влияния эффекта суточных изменений температуры. Слежавшийся сахар может быть очень твердым, трудно отделяемым от стен бункера, а комки могут блокировать устройство подачи и т. д. Сахарная пудра (сахар для глазури) слеживается наиболее сильно, и поэтому ее обычно не хранят в бункерах, уделяя особое внимание методу ее транспортировки. Сахар для глазури в насыпном виде должен храниться минимально возможное время. Приобретенный в пакетах, такой сахар обычно содержит добавку для предотвращения слеживания. Чистка бункера с сахаром ставит те же проблемы, что и описанные выше в разделе о муке.

Насыщенный раствор, содержащий около 66% сухих веществ, известный как жидкий сахар, можно хранить и транспортировать при температуре помещения. Небольшие добавления инвертного сахара увеличивают концентрацию, которую можно получить без риска кристаллизации или микробиологической порчи, но инвертный сахар при выпечке влияет на интенсивность окраски поверхности изделий. Сиропы инвертного сахара, глюкозы, мелассы и солодового экстракта с содержанием СВ около 80% обычно хранят и транспортируют теплыми при температуре около 27 °С для снижения их вязкости. Для них требуются изолированные и подогреваемые резервуары и трубопроводы. Хранение этих сиропов требует защиты их от насекомых (особенно ос) и микроорганизмов (таких, как дрожжи), вызывающих брожение или рост плесени. Должно быть обеспечено наличие фильтров для вытесняющего воздуха, поскольку основные проблемы возникают вверху над продуктом, где конденсация приводит к локальным снижениям концентраций растворов, делая их более пригодными для роста микробов. Резервуары с сиропом следует регулярно опорожнять и мыть горячей водой, обращая особое внимание на верхние части резервуара и крышки.

Зачастую при хранении сиропов, особенно темных, происходит небольшое осаждение органических и неорганических веществ. Продуманная конструкция основания резервуара и положения выпускной трубы должны обеспечивать задержку любых осадков в резервуаре и удаление их с соблюдением всех гигиенических норм после опорожнения и мойки резервуара.

Жиры и масла

Большинство применяемых для изготовления МКИ жиров при окружающей температуре полутвердые. Если они поставляются без тары, их температура должна быть по меньшей мере на 5 °С выше скользящей точки плавления, и поэтому обычно составляет от 40 до 45 °С. При той же температуре их следует и хранить. Жиры, поставляемые при температуре окружающей среды, находятся в ящиках или бочках. Для перемещения их в жидком виде в резервуар бестарного хранения необходимо расплавить жир при температуре, не вызывающей его порчи. Обычно для этого используется котел с решеткой. Горячая решетка для ограничения максимальной температуры нагревается водой или паром. Жир в коробках, который может быть легко извлечен из тары, размягчается или растапливается каким-либо способом электронного нагрева (например, высокочастотным).

При хранении жир портится из-за окисления, и поэтому его следует использовать как можно более свежим (во всяком случае, в пределах двух-трех недель). Прогорклость может быть задержана применением антиоксидантов, но они должны быть поставщиком смешаны с жиром. Важно избегать ненужной аэрации (например, из-за разбрызгивания при загрузке резервуара или интенсивного перемешивания). Для дополнительной защиты свободное пространство в верхней части бункера с жиром для вытеснения кислорода может быть заполнено азотом. Емкости перед наполнением новым жиром следует всегда полностью опустошать и периодически, не реже одного раза в полгода, внутренняя поверхность должна быть тщательно вымыта очень горячей водой (без детергента). Как и резервуары для сиропа, основания резервуаров для жира должны быть сконструированы так, чтобы собирать осажденные вещества. Вода, которая тяжелее жира, также будет собираться внизу.

В трубах и клапанах, применяемых в оборудовании для работы с жиром, не должны использоваться медь и медьсодержащие сплавы, поскольку медь является очень эффективным катализатором окислительных реакций. Непосредственно из хранилища, где жир находится в жидком виде, его используют при замесе теста довольно редко. Обычно имеются промежуточные стадии, когда готовятся смеси или добавляется эмульгатор, происходит охлаждение, пластификация и, возможно, аэрация. Более подробно этот вопрос изложен в главе 11. Обычно пластифицированный жир выдерживают перед использованием около суток, так как скорость охлаждения жира гораздо выше скорости его использования.

По вопросу о необходимости темперирования охлажденного жира для формирования кристаллов определенной формы существуют различные мнения. Информации по этому вопросу довольно мало, и, возможно, охлажденный и пластифицированный жир для теста может успешно использоваться через несколько минут, а обработка его служит в основном для получения жира нужной температуры и в состоянии, которое позволяет перекачивать его из резервуара хранения. Это состояние характеризуется мелким размером кристаллов (что, возможно, является важным, см. раздел 11.6), и поэтому они образуют матрицу, уменьшающую вероятность отделения жидких фракций от твердых. Температура хранения зависит от типа жира и его консистенции, пригодной для дозирующего оборудования. Обычно температура жира для внесения в тесто составляет около 25 °С. Жир перекачивается по стальным трубам с рубашкой и дозируется обычно поршневыми (объемными) насосами.

Шоколад и шоколадные глазури

Шоколад может поставляться в жидком виде в изолированных резервуарах, но обычно он поступает в твердом виде при температуре окружающей среды. Затем шоколад плавят и хранят без тары в подогреваемых резервуарах. Шоколад без тары необходимо постоянно медленно перемешивать. Поскольку в шоколад не должна попадать влага, резервуары для шоколада моют редко. Шоколадную стружку или гранулы обычно транспортируют в сыпучем виде в Big Bags, и хранить их следует в холодном или прохладном месте.

Прочие материалы

Прочие ингредиенты хранят и транспортируют без тары довольно редко, за исключением тех случаев, когда расход их очень велик. Такие продукты, как молоко и свежие яйца, должны использоваться свежими, причем много внимания уделяется тщательной очистке систем для предотвращения роста микроорганизмов. Оборудование для таких продуктов должно быть сконструировано с системой безразборной мойки (■CIP).

Разработаны специальные системы для хранения таких ингредиентов, как сухое молоко, какао, крахмал, декстроза, соль и разрыхлители, в небольших или среднего размера емкостях или ларях, так что необходимые количества можно легко и часто извлекать и отвешивать в переносную тару для каждого замеса. Эти бункеры пополняются из пакетов или ящиков, то есть фактически не относятся к системам бестарного хранения и транспортировки. Поскольку многие из этих твердых материалов не обладают хорошей текучестью или гигроскопичны, они очень легко становятся комковатыми, в результате чего возникают специфические проблемы поддержания систем в рабочем состоянии.

Управление запасами в бункерах и резервуарах

Если при строительстве бункеров и резервуаров датчики нагрузки встроены в конструкцию основания, можно непрерывно получать передаваемые и регистрируемые данные о массе сырья в хранилище. Зачастую, однако, такие средства отсутствуют, и объем запасов приходится оценивать визуально. В бункерах для сухих веществ, содержащих, например, муку или сахар, количество может быть непостоянным, и бывают очень трудно определить массу присутствующего компонента простым наблюдением. Могут иметься датчики высокого и низкого уровня, но для точного измерения запасов они не очень эффективны. Ультразвуковые датчики уровня могут быть полезны для измерения положения поверхности материала в бункере, но даже они не могут учесть поправку на неровную поверхность. Для резервуаров с расплавленным жиром могут оказаться достаточно точными поплавки, соединенные с внешними индикаторами, но они не дают приемлемых результатов для более вязких жидкостей (сиропов и пластифицированных жиров).

Контроль процессов в складе бестарного хранения

Очень полезно иметь температурные датчики во всех контейнерах для насыпных грузов, так как температуры ингредиентов могут оказывать существенное влияние на свойства теста. Изменить температуры твердых материалов, таких как мука или сахар, сложно, но записи потенциально полезны. Некоторое управление температурой используемого для пневматической транспортировки воздуха с помощью водяных охладителей, установленных после воздуходувок, будет означать наличие довольно постоянной связи между температурой хранящегося ингредиента и ингредиента, подаваемого в тестомесильную машину. Для дистанционной индикации и регистрации датчики температуры должны быть электронными. К другим параметрам, которые обычно не измеряют, но которые полезно непрерывно контролировать, относятся:

- содержание влаги в муке, поступающей в тестомесильную машину;

- размер частиц сахара, поступающего в тестомесильную машину;

- значения перекисного числа жира в хранилище.

Дозирование ингредиентов при замесе теста

Дозирование, по всей вероятности, — наиболее важный аспект управления технологическим процессом, так как ошибки при дозировании могут повлиять на весь остальной производственный процесс. В большинстве установок данные о правильности дозирования и отклонениях от стандарта систематически не регистрируются, поэтому сопоставить их с качеством изделий трудно или невозможно. Различные системы дозирования с программируемыми логическими контроллерами и электронным взвешиванием делают возможным научный подход к управлению процессом замеса и выявлению технологических проблем. Совсем не обязательно, чтобы проблемы при замесе возникали в результате нестабильного качества муки! На большинстве предприятий ингредиенты дозируют в тестомесильные машины, комбинируя автоматические и ручные методы (первые — для сырья бестарной транспортировки, а вторые — для ингредиентов, добавляемых в небольших количествах).

Обычно можно запрограммировать порядок, в котором ингредиенты поступают в тестомесильную машину, и задать необходимые количества. Так как сырье для нескольких тестомесильных машин может поступать из общих резервуаров или бункеров, можно задать очереди или приоритетные программы, и последовательность за-грузки сырья будет включать удовлетворение запроса на какой-либо ингредиент. Если требуется вмешательство оператора, могут подаваться соответствующие сигналы, появляющиеся, когда ожидание превысило заданное время или количество сырья не соответствует заданным пределам. В идеальном случае данные о количестве сырья или длительности его подачи для каждого замеса должны регистрироваться, чтобы их можно было при необходимости проверить. Дозирование жидкости с помощью насоса программируется по заданному времени или количеству оборотов, которые определяют периодической калибровкой. Для добавления ингредиентов, необходимых в малом количестве и дозируемых вручную, могут отображаться сигналы-напоминания, а оператор отменяет сигнал, подтверждая тем самым выполнение операции. Дозирование может также выполняться с помощью систем ручного взвешивания, предварительного взвешивания, учета убыли массы или взвешиванием тестомесильной машины. Каждый из этих терминов будет пояснен ниже.

Ручное взвешивание

Оператор тестомесильной машины взвешивает ингредиент и помещает его в тестомесильную машину. На большинстве установок так дозируют ингредиенты, необходимые в малых количествах (соль, вкусовые добавки и ароматизаторы, химические разрыхлители, сухое молоко и т. д.). Полезно иметь вспомогательное помещение, где заранее централизованно готовятся необходимые количества ингредиентов для внесения при замесе теста в несколько тестомесильных машин, и оператор отвечает за использование одного набора сырья для замеса. Это увеличивает правильность дозирования, ускоряет работу оператора и уменьшает количество пропусков ингредиентов. Это также означает более эффективную работу с сырьем, поступающим в таре, использование которой затруднено. На некоторых предприятиях так поступают со всеми ингредиентами. Многие из компонентов, необходимые в небольших количествах, — это порошкообразные или кристаллические вещества белого цвета. Для облегчения их распознавания предлагается использовать цветную тару (например, гидрокарбонат натрия всегда помещается в желтую пластмассовую банку).

Предварительное взвешивание

На рис. 32.1 приведена схема автоматической системы, которая в нужный момент вводит в тестомесильную машину заранее взвешенные порции ингредиентов. Весовой бункер-дозатор или насосы-дозаторы могут быть расположены непосредственно над тестомесильной машиной или на некотором расстоянии от нее. Если весовой бункер-дозатор находится непосредственно над тестомесильной машиной, он специально предназначен для данной тестомесильной машины и должен получать материал из бункеров бестарного хранения, которые обычно являются общими для дозаторов над другими машинами. Независимо от способа определения массы (с помощью рычажных (коромысловых) весов или тензодатчиков), необходимо иметь систему задвижек (клапанов), закрывающую вход в дозатор при достижении нужного количества, а любой избыток материала на конвейере должен быть возвращен в бункер или в другую тару. Правильность взвешивания зависит от точного определения времени закрытия задвижки, которое основывается на стандартном количестве материала «в движении» в течение периода между поступлением сигнала закрытия и завершением закрытия. Поступление сырья из бункеров всегда бывает несколько неравномерным, что отрицательно влияет на точность, если только скорость подачи не мала. Тем не менее обычно используют максимально возможную скорость подачи от бункеров, чтобы любым дозаторам, требующим порции сырья, не приходилось прерывать работу на продолжительный период времени.

Обычно весовой дозатор над тестомесильной машиной используется для взвешивания как сахара, так и муки, в связи с чем взвешенный сахар немедленно опускается в загрузочный бункер непосредственно под дозатором, чтобы быть в готовности, пока взвешивается мука. При поступлении сигнала от тестомесильной машины оба вида сырья (или только находящийся в загрузочном резервуаре) могут быть добавлены в требуемое время.

Особый вариант системы предварительного взвешивания представлен системой централизованного взвешивания (рис. 32.2). Система включает один весовой бункер-дозатор для приема сырья от бункеров и систему конвейеров, которая транспортирует взвешенные порции в любую нужную точку, тестомесильную машину или в загрузочный бункер над тестомесильной машиной. При пневматической транспортировке расстояние между дозатором и тестомесильной машиной не принципиально. Тем не менее чем дальше дозатор расположен от тестомесильной машины, тем больше вероятность задержки сырья и неравномерной его доставки к машине.

Достоинства предварительного взвешивания

Если весовой бункер-дозатор находится над тестомесильной машиной, порции, готовые к транспортированию в тестомесильную машину, хорошо видны оператору, и ошибки или величина отклонения могут быть легко замечены. Кроме того, взвешивание для следующего замеса может происходить при выполнении предыдущего заме са. Это позволяет при необходимости быстро перезагрузить тестомесильную машину, так как большинство ингредиентов может быть сразу помещено в тестомесильную машину на замес полуфабриката.

Рис. 32.1. Система предварительного взвешивания [3]

Рис. 32.1. Система предварительного взвешивания [3]  Рис. 32.2. Централизованное взвешивание [3]

Рис. 32.2. Централизованное взвешивание [3] Недостатки предварительного взвешивания

Высокие скорости подачи от резервуара влияют на точность взвешивания из-за момента закрытия задвижки. Подача от дозатора или загрузочного резервуара к тестоме сильной машине может быть неточной, что ведет к небольшой, но непостоянной задержке сырья в дозаторе. Оператор должен уделять особое внимание обеспечению полной выгрузки. Устройство взвешивания может быть оборудовано специальными датчиками, показывающими неполную разгрузку дозатора.

Достоинства централизованного взвешивания

Это значительно более дешевая система, поскольку требует только одного комплекта дозаторов. Она работает наилучшим образом, если для каждой из нескольких тестомесильных машин требуется одинаковое количество компонентов, но можно задать отправление порций различной массы в разные машины.

Недостатки централизованного взвешивания

Неизвестно точно, поступили ли все централизованно взвешенные порции в тестомешалки. Этому могут воспрепятствовать разные обстоятельства (задержка, например, может произойти в дозаторе, разгрузочных резервуарах или на конвейере). Перепускные клапаны в конвейерной системе могут протекать или работать неисправно. Неисправности взвешивающей системы влияют на все тестомесильные машины.

Система взвешивания по убыли массы

Термин «убыль массы» относится к ситуации, когда предварительно заданное количество сырья доставляется от бункера или резервуара, содержащих избыточное количество сырья (рис. 32.3). Дозирование осуществляется по убыли массы контейнера. Дозирование, управляемое электронными устройствами с тензодатчиками и таймерами, гораздо совершеннее объемного дозирования с помощью устройства шнековой или роторной подачи. Над тестомесильной машиной размещается по одному резервуару для каждого дозируемого ингредиента. При необходимости нового наполнения каждый резервуар загружается из резервуара бестарного хранения или вручную. По сигналу от тестомесильной машины ингредиент подается или вытекает непосредственно в тестомесильную машину до тех пор, пока не поступают сигналы от взвешивающей системы о том, что внесено определенное количество сырья. Сырье, выходящее из промежуточного бункера, попадает в тестомесильную машину.

Достоинства системы взвешивания по убыли массы

Все ингредиенты могут быть взвешены, некоторые из них могут быть загружены в тестомесильную машину одновременно, что ускоряет загрузку. Устройства подачи от промежуточных бункеров могут быть любого типа, и поэтому можно работать с трудно транспортируемыми или дозируемыми материалами. Возле тестомесильной машины всегда имеется достаточное количество ингредиента любого вида, что обеспечивает минимальную длительность перезагрузки. Как малые, так и большие количества ингредиентов путем соответствующей калибровки систем взвешивания можно дозировать более точно.

Недостатки системы взвешивания по убыли массы

Данная система очень дорогая, так как для каждого ингредиента необходимы отдельные промежуточные бункеры или резервуары, и каждый требует отдельной системы

Рис. 32.3. Система взвешивания по убыли массы [3]

Рис. 32.3. Система взвешивания по убыли массы [3] взвешивания. Система приводит к скоплению сырья над тестомесильной машиной. Количество бункеров может быть уменьшено, если используется система премиксов, что предполагает приготовление смесей некоторых видов сырья (возможно, с «наполнителями» для их загрузки). Резервуары для некоторых ингредиентов могут требовать изоляции, нагрева или постоянного перемешивания, причем все резервуары требуют обслуживания.

Взвешивание тестомесильной машины

Тестомесильная машина (рис. 32.4) смонтирована на датчиках нагрузки (тензодатчи- ках) или на весовой раме. Ингредиенты добавляются из промежуточных бункеров или насосами до момента загрузки заданных количеств.

Достоинства

Регистрацию массы и времени введения в тестомесильную машину можно вести для всех ингредиентов, независимо от того, вводятся они автоматически или вручную. Можно также определять, сколько теста выгружено из тестомесильной машины после завершения замеса. Никаких других систем дозирования не требуется.

Недостатки

Для каждого ингредиента требуются отдельные бункеры и резервуары над тестомесильной машиной (аналогично системе на основе убыли массы). Система взвешивания должна быть прочной, чтобы выдержать большую массу самой тестомесильной машины и вибрацию при работе, но достаточно чувствительной для точной регистрации добавок компонентов, вводимых в небольших количествах. Операторы при взве

Рис. 32.4. Система с взвешиванием тестомесильной машины [3]

Рис. 32.4. Система с взвешиванием тестомесильной машины [3] шивании не должны дотрагиваться до тестомесильной машины. Существуют проблемы вещества «в движении», описанные для системы предварительного взвешивания. Нельзя взвешивать одновременно несколько компонентов, что увеличивает общее время, необходимое для загрузки тестомесильной машины.

Дозирование по убыли массы для тестомесильных машин непрерывного действия

Система, необходимая для тестомесильной машины непрерывного действия, по сути та же, что и система дозирования по убыли массы для тестомесильных машин периодического действия, за исключением необходимости непрерывного взвешивания и регулировки. Требования к системе очень высоки, особенно для ингредиентов, вводимых в малых дозах. Для таких ингредиентов иногда более целесообразно использовать систему повторяющихся взвешиваний небольших порций с соответственно выбранным интервалом. Попытки использования объемной подачи делались многократно, но погрешности и изменяющаяся точность делают ее неудовлетворительной там, где требуется высокая точность.

Дозирование воды

Дозирование воды представляет собой особую проблему, поскольку необходимо регулировать не только ее количество, но и температуру. Выпускается несколько программируемых дозаторов для воды, которые могут смешивать теплую и холодную воду для получения необходимой температуры. Необходимое количество воды иногда немного изменяют. Вносить эти изменения должны только ответственные операторы, причем величина изменений и время их внесения должны регистрироваться для дальнейшего анализа.

Для дозаторов воды важно обслуживание, поскольку небольшие количества накипи в воде могут нарушить точность дозирования. Следует уделить внимание регулированию трубопроводов, чтобы после остановки дозаторов сток воды был быстрым и одинаковым. Некоторые компоненты зачастую разводят непосредственно перед добавлением в тестомесильную машину [2]. К таким ингредиентам относятся, например, гидрокарбонат аммония и различные молочные порошки. Можно использовать премиксы, но если процедура размешивания (разведения) выполняется вручную, следует обратить внимание на то, чтобы объем воды каждый раз был точно отмерен.

Полная автоматизация дозирования дорога и сложна, поэтому в этой области обычны компромиссы и сочетания различных методов дозирования. Большинство проблем связано с ингредиентами, используемыми в малых или очень малых количествах, с обрезками теста или повторно используемыми полуфабрикатами. Работа с ними рассматривается в главе 33 «Замес и премиксы».

Общая задача заключается в уменьшении трудоемкости дозирования, смешивания ингредиентов и в использовании операторов, занятых процессом замеса. Необходимость решения этой задачи и проблемы управления автоматической регистрацией данных увеличила значение электронного мониторинга бестарной транспортировки и работы отделений замеса. Необходимо знать не только достигаемую, но и необходимую точность взвешивания. Нет смысла тратить деньги на дорогую систему, если достаточно более простой и дешевой. Решение этих проблем является частью построения модели технологического процесса (см. раздел 4.7.1). Технический уровень производства меняется, и следует сопоставлять разработки конструкторов оборудования и систем с приведенными здесь данными и задачами определенных производственных установок.

Литература

- ALMOND, N. (1989) Biscuits, Crackers and Cookies, vol. 2. The biscuit making process. Elsevier Applied Science, London.

- MANLEY, D. J. R. (1998) Biscuit, Cookie and Cracker Manufacturing Manuals, 2. Biscuit Doughs, Woodliead Publishing, Cambridge.

- CABATEC (1992) Biscuit mixing. An audio visual open learning module Ref. S10, The Biscuit, Cake, Chocolate and Confectionery Alliance, London.

baker-group.net

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»