Кормовые дрожжи. Гидролизные кормовые дрожжи

Кормовые дрожжи — Википедия РУ

Кормовые дрожжи — специальная биомасса дрожжей на основе субстратов растительного (отходы целлюлозно-бумажного и крахмало-паточного производства) и нерастительного сырья (нефтяные фракции), выращиваемая на корм сельскохозяйственным животным, пушным зверям, птицам и рыбам. Кормовые дрожжи используют при производстве комбикормов, а также в качестве биодобавки в кормовые рационы.

Преимущества

В 100 единицах сбалансированного корма содержится в среднем 8,5 кг белка, 60 кг углеводов и 5 кг жира. Прирост биомассы скота и птицы (в кг) при скармливании этого корма и потери в %[1]:

| Белки | Углеводы | Жиры | |

| Мясо скота | 1 (88) | 0,5 (99) | 1 (80) |

| Мясо птицы | 1 (88) | 0 (100) | 1,2 (76) |

| Яйца | 3 (65) | 0 (100) | 1,2 (76) |

| Молоко | 3 (65) | 4 (93) | 3,2 (36) |

Таким образом, на мясе теряется до 80% жиров, до 90% белка и почти 100% углеводов, на яйцах и молоке — меньше[1].

Скорость промышленного производства дрожжевого белка до 2500 раз быстрее. Так, пасущийся телёнок весом 500 кг за сутки синтезирует 0,5 кг белка, а дрожжи той же массы на отходах переработки нерастительного сырья, неорганическом азоте, необходимых им солях и должной аэрации размножаются до 2500 кг, давая 1250 кг белка-концентрата. А при идеальном питательном субстрате (более дорогом) те же дрожжи теоретически способны вырасти до 500 тонн[1].

Разновидности

В зависимости от вида культивируемых организмов и среды выращивания кормовые дрожжи подразделяют на следующие разновидности:

- Гидролизные — для культивирования дрожжевых грибков применяются гидролизаты отходов: древесных (опилки, стружка, щепа) и сельскохозяйственных (солома, мякина, лузга подсолнечника, кочерыжка кукурузы). Также могут применяться отходы целлюлозно-бумажного производства. Гидролиз осуществляется при высокой температуре и в присутствии кислот, при этом клетчатка отходов переходит в углеводы, которые используются как питательная среда.

- Классические кормовые дрожжи — получают путём выращивания дрожжевых грибов на барде, получаемой как отход в спиртовом производстве.

- БВК (белково-витаминный концентрат) — продукт культивирования дрожжевых клеток на отходах переработки различного нерастительного сырья — нефтяных парафинах (паприн), низших органических спиртах — метаноле (меприн), этаноле (эприн), а также природном газе (гаприн).

Производство

В 1966 предприятия микробиологического синтеза, находившиеся в ведении различных министерств и ведомств, были выделены в самостоятельную новую отрасль и при Совете Министров СССР было организовано Главное управление Микробиологической промышленности ( Главмикробиопром). В его подчинение был передан Всесоюзный Научно-Исследовательский Институт биосинтеза белковых веществ (ВНИИСинтезбелок).

В СССР в 1968 году на Ново-Уфимском нефтеперерабатывающем заводе был создан первый в Европе опытно-промышленный цех по производству белково-витаминных концентратов (БВК) на основе очищенных парафинов нефти мощностью 12000 тонн в год. Первые крупные заводы по производству белка — паприна, мощностью 70 000 т. в год, были пущены в г. Кстово Нижегородской области в 1973 году и в г. Кириши Ленинградской области в 1974 году. В качестве сырья использовались отходы нефтепереработки.[2] К 1980 году, с целью восполнения нехватки белкового питания, в СССР планировалось выпускать 900000 тонн кормовых и пищевых дрожжей в год [3], таким образом к 1985 году СССР был лидером по производству белка одноклеточных[4], производя 2/3 от общемировых объёмов.

Однако в 1990-е гг., в связи с возникшими гигиеническими и экологическими проблемами производства и применения микробного белка, а также с экономическим кризисом производство резко сократилось. Накопившиеся данные свидетельствовали о проявлении ряда отрицательных эффектов применения паприна в откорме птицы и животных[5][6][7]. По экологическим и гигиеническим причинам снизился и интерес к данной отрасли и во всём мире. Сейчас их применяют как кормовые добавки, например[8]

См. также

Примечания

http-wikipediya.ru

Способ подготовки гидролизных сред для выращивания кормовых дрожжей

Использование: производство белковой массы на основе переработки субстратов, получаемых из непищевых растительных отходов. Сущность изобретения: обработка несконденсировавшихся парогазовых выбросов от инвертора и сборника фурфуролсодержащего конденсата в конденсаторе смешения раствором известкового молока с 2 - 4 кратной рециркуляцией в отношении к массе выбросов 2 - 5:1 и направление его на нейтрализацию гидролизата. 1 ил., 1 табл.

Изобретение относится к области микробиологической промышленности, а именно к производству белковой биомассы на основе переработки субстратов, получаемых из непищевых растительных отходов.

Известен способ подготовки гидролизных сред к выращиванию кормовых дрожжей, включающий нейтрализацию гидролизата известью или аммиачной водой до pH 3,8 4,2, горячий отстой, в результате чего происходит отделение взвешенных частиц, охлаждение среды до 40 45oС, аэрацию воздухом и удаление образовавшегося после аэрации осадка [1] Недостатком способа является низкий выход дрожжей из-за пониженного содержания в гидролизате энергетического материала для накопления биомассы, большие выбросы вредных веществ в атмосферу при использовании воды в очистных системах. Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ подготовки гидролизных сред к выращиванию кормовых дрожжей, включающий охлаждение и облагораживание гидролизата в решоферно-испарительном узле за счет его самоиспарения, дальнейшей инверсии, нейтрализации раствором извести до pH 3,0 3,2 и донейтрализации аммиачной водой до pH 4,0 4,5, горячий отстой, охлаждение до 40 45oС, аэрацию воздухом и холодный отстой [2] Недостатком способа является большое количество вредных веществ в выбросах из инвертора и сборника конденсата паров самоиспарения гидролизата решоферно-испарительного узла (сборник ФСК) из-за использования воды в очистных системах, низкий выход дрожжей из-за недостаточного содержания энергетического материала в субстрате. Целью изобретения является снижение выбросов вредных веществ в атмосферу из инвертора и сборника ФСК (фурфуролсодержащий конденсат), повышение выхода дрожжей. Поставленная цель достигается тем, что в способе подготовки гидролизных сред для выращивания кормовых дрожжей, включающем охлаждение и облагораживание гидролизата при самоиспарении в решоферно-испарительном узле, его последующую инверсию, конденсацию паров самоиспарения на этих стадиях, дальнейшую нейтрализацию гидролизата известью до pH 3,0 3,2 и донейтрализацию аммиачной водой до pH 4,0 4,5, горячий отстой, охлаждение, аэрацию воздухом, холодный отстой, несконденсировавшиеся парогазовые выбросы (ПГВ) от инвертора и сборника ФСК обрабатывают в конденсаторе смешения раствором известкового молока с 2 4-кратной рециркуляцией в соотношении к массе выбросов 2 5:1 и направляют его на нейтрализацию гидролизата до pH 3,0 3,2. Получаемый гидролизат из гидролизаппарата поступает на решоферно-испарительный узел, происходит его ступенчатое самоиспарение за счет более низкого давления на каждой последующей ступени. Гидролизат охлаждается до 100oС и облагораживается, т.к. с парами самоиспарения удаляются ингибиторы роста дрожжей. Пары конденсируют в теплообменниках и направляют в сборник ФСК. Конденсат содержит 0,3% 0,4% фурфурола, 0,96% уксусной кислоты, 0,29% муравьиной кислоты и используется для получения фурфурола. Гидролизат поступает на инверсию, где осуществляется дополнительный гидролиз олигосахаридов до моносахаридов. Он содержит 0,02 0,12% фурфурола, 0,03 - 0,1% муравьиной кислоты, 0,2 0,5% уксусной кислоты, 0,4 0,7% серной кислоты и другие компоненты, которые присутствуют в выбросах. Пары из инвертора поступают на кожухотрубчатые теплообменники. Несконденсировавшиеся в них пары объединяются с выбросами из сборника ФСК и идут на очистку в конденсатор смешения. Выбросы из инвертора и сборника ФСК составляют 80% от общей массы парогазовых выбросов гидролизного производства и содержат в среднем 0,30% фурфурола, 1,25% органических кислот в пересчете на уксусную. Эти вещества являются основными загрязнителями атмосферы данных выбросов. Раствор известкового молока с концентрацией нейтрализующего агента 150 г/л в пересчете на CaO, предназначенный для нейтрализации гидролизата, предварительно направляют вместо воды на орошение конденсатора в количестве 2 5: 1 по отношению к массе выбросов с 2 4-кратной рециркуляцией. Количество подаваемого раствора определяется тем, что при подаче раствора более чем 5:1 эффект очистки не изменяется, а жидкостной поток и расход извести увеличивается при подаче раствора менее чем 2:1, эффект очистки резко снижается из-за недостаточного количества нейтрализующего агента и малой поверхности контакта фаз. Кроме того, в первом случае возможно "захлебывание" конденсатора, во втором проскок пара. Кратность рециркуляции определяется для нижнего предела перерасходом нейтрализующего агента и большим жидкостным потоком на нейтрализацию, для верхнего накоплением в циркулирующем растворе больших количеств веществ, которые могут в дальнейшем ингибировать рост дрожжей, и снижением очистной способности этого раствора. После полочного конденсатора отработанный раствор известкового молока направляют на нейтрализацию гидролизата до pH 3,0 3,2. Дальнейшая схема подготовки не изменяется. Гидролизат донейтрализовывают аммиачной водой до pH 4,0 4,5 и направляют на горячий отстой, где отделяют взвешенные вещества. Далее следует вакуум-охлаждение, аэрация воздухом, холодный отстой, обогащение питательными веществами, корректировка содержания редуцирующих веществ (РВ). Затем подготовленный таким образом субстрат направляют на выращивание дрожжей. Использование раствора извести для очистки парогазовых выбросов инвертора и сборника ФСК и дальнейшее направление его на нейтрализацию гидролизата позволяет снизить в выбросах содержание уксусной кислоты в 6,25 раз, муравьиной кислоты в 1,9 раз за счет их нейтрализации и перехода в раствор; фурфурола и его производных на 30 35% за счет их распада в щелочной среде, увеличить выход дрожжей на 2,72% от перерабатываемого абсолютно сухого сырья (а. с. с. ) за счет обогащения субстрата дополнительным энергетическим материалом в виде органических кислот. Изобретение иллюстрируется следующими примерами. Принципиальная схема подготовки гидролизата к биохимической переработке представлена на чертеже. 1. На полочный конденсатор смешения (поз.13) поступают несконденсировавшиеся в кожухотрубчатых теплообменниках (поз.12) пары самоиспарения инвертора (поз.4) и парогазовые выбросы из сборника ФСК (поз.6) в количестве 46,88 т/сут, в т.ч. 0,140 т/сут фурфурола и 0,586 т/сут органических кислот в пересчете на уксусную. На орошение подается вода в соотношении 5:1 к массе выбросов при однократном использовании. В атмосферу после конденсатора выбрасывается 0,0171 т/сут фурфурола, 0,0293 т/сут органических кислот в пересчете на уксусную. Гидролизат с концентрацией РВ 3,0 3,5% в количестве 3082 т/сут охлаждается в испарителях (поз.1), инвертируется в течение 8 ч при 98oС и поступает на нейтрализацию (поз.9), где нейтрализуется раствором извести с концентрацией нейтрализующего агента 150 г/л в пересчете на CaO до pH 3,0 3,2, донейтрализовывается h5OH до pH 4,0 4,5. Далее нейтрализат подвергают отстаиванию для отделения взвешенных веществ, охлаждают на вакуум-охладительной установке до 45oС, аэрируют воздухом и еще раз отстаивают. Субстрат обогащают неорганическими питательными веществами: суперфосфатом 90 мг/л в пересчете на P2O5, сульфатаммонием 1600 мг/л, хлористым калием 800 мг/л. Доводят содержание РВ до 1,5% и направляют на выращивание дрожжей. Условия культивирования: температура 36 38oС, pH 4,2 4,4, концентрация РВ в сусле 1,5% в культуральной жидкости 0,05 0,1% дрожжи ассоциация Candida scottii, Trichocsporon сutaneum и др. Выход дрожжей составил 49,315 т/сут. 2. На полочный конденсатор (поз.13) для орошения вместо воды использовали раствор известкового молока, предназначенного для нейтрализации гидролизата в количестве 4,5:1 к массе выбросов с 4-кратной рециркуляцией раствора. При этом происходит нейтрализация кислот с образованием их кальциевых солей и разрушением фурфурола. В атмосферу после конденсатора выбрасывается фурфурола 0,0111 т/сут, органических кислот в пересчете на уксусную 0,0048 т/сут. Далее раствор извести направляют на нейтрализацию гидролизата до pH 3,0 3,2. При этом происходит замещение анионов органических кислот на анионы h3O4, т. е. нейтрализация Н2O4. Дальнейшая подготовка нейтрализата к переработке и условия культивирования дрожжей останутся без изменения. Выход дрожжей составил 49,652 т/сут. Выбросы фурфурола уменьшились на 0,0061 т/сут, органических кислот на 0,0145 т/сут, выход дрожжей увеличился на 0,337 т/сут. Результаты эксперимента представлены в таблице. Таким образом, предложенный способ позволяет уменьшить выбросы в атмосферу фурфурола на 30 35% за счет его распада в щелочной среде, органических кислот в пересчете на уксусную в 6 раз за счет их нейтрализации и увеличить выход дрожжей на 1,36% от перерабатываемых РВ или на 2,72% от перерабатываемого абсолютно сухого сырья за счет обогащения субстрата органическими кислотами, усвояемыми дрожжами.РИСУНКИ

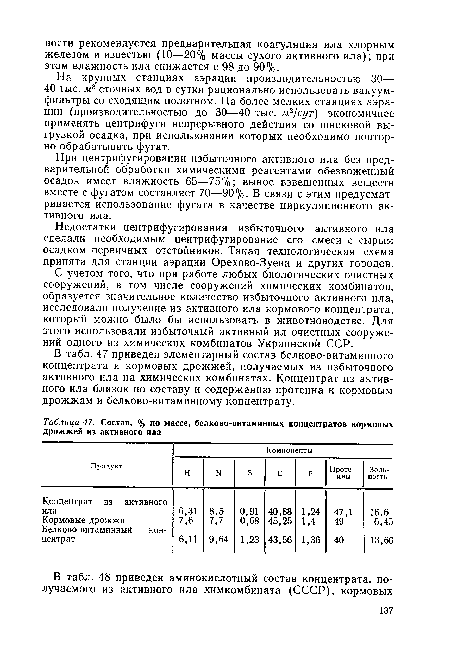

Рисунок 1, Рисунок 2www.findpatent.ru

Кормовые дрожжи — википедия орг

Кормовые дрожжи — специальная биомасса дрожжей на основе субстратов растительного (отходы целлюлозно-бумажного и крахмало-паточного производства) и нерастительного сырья (нефтяные фракции), выращиваемая на корм сельскохозяйственным животным, пушным зверям, птицам и рыбам. Кормовые дрожжи используют при производстве комбикормов, а также в качестве биодобавки в кормовые рационы.

Преимущества

В 100 единицах сбалансированного корма содержится в среднем 8,5 кг белка, 60 кг углеводов и 5 кг жира. Прирост биомассы скота и птицы (в кг) при скармливании этого корма и потери в %[1]:

| Белки | Углеводы | Жиры | |

| Мясо скота | 1 (88) | 0,5 (99) | 1 (80) |

| Мясо птицы | 1 (88) | 0 (100) | 1,2 (76) |

| Яйца | 3 (65) | 0 (100) | 1,2 (76) |

| Молоко | 3 (65) | 4 (93) | 3,2 (36) |

Таким образом, на мясе теряется до 80% жиров, до 90% белка и почти 100% углеводов, на яйцах и молоке — меньше[1].

Скорость промышленного производства дрожжевого белка до 2500 раз быстрее. Так, пасущийся телёнок весом 500 кг за сутки синтезирует 0,5 кг белка, а дрожжи той же массы на отходах переработки нерастительного сырья, неорганическом азоте, необходимых им солях и должной аэрации размножаются до 2500 кг, давая 1250 кг белка-концентрата. А при идеальном питательном субстрате (более дорогом) те же дрожжи теоретически способны вырасти до 500 тонн[1].

Разновидности

В зависимости от вида культивируемых организмов и среды выращивания кормовые дрожжи подразделяют на следующие разновидности:

- Гидролизные — для культивирования дрожжевых грибков применяются гидролизаты отходов: древесных (опилки, стружка, щепа) и сельскохозяйственных (солома, мякина, лузга подсолнечника, кочерыжка кукурузы). Также могут применяться отходы целлюлозно-бумажного производства. Гидролиз осуществляется при высокой температуре и в присутствии кислот, при этом клетчатка отходов переходит в углеводы, которые используются как питательная среда.

- Классические кормовые дрожжи — получают путём выращивания дрожжевых грибов на барде, получаемой как отход в спиртовом производстве.

- БВК (белково-витаминный концентрат) — продукт культивирования дрожжевых клеток на отходах переработки различного нерастительного сырья — нефтяных парафинах (паприн), низших органических спиртах — метаноле (меприн), этаноле (эприн), а также природном газе (гаприн).

Производство

В 1966 предприятия микробиологического синтеза, находившиеся в ведении различных министерств и ведомств, были выделены в самостоятельную новую отрасль и при Совете Министров СССР было организовано Главное управление Микробиологической промышленности ( Главмикробиопром). В его подчинение был передан Всесоюзный Научно-Исследовательский Институт биосинтеза белковых веществ (ВНИИСинтезбелок).

В СССР в 1968 году на Ново-Уфимском нефтеперерабатывающем заводе был создан первый в Европе опытно-промышленный цех по производству белково-витаминных концентратов (БВК) на основе очищенных парафинов нефти мощностью 12000 тонн в год. Первые крупные заводы по производству белка — паприна, мощностью 70 000 т. в год, были пущены в г. Кстово Нижегородской области в 1973 году и в г. Кириши Ленинградской области в 1974 году. В качестве сырья использовались отходы нефтепереработки.[2] К 1980 году, с целью восполнения нехватки белкового питания, в СССР планировалось выпускать 900000 тонн кормовых и пищевых дрожжей в год [3], таким образом к 1985 году СССР был лидером по производству белка одноклеточных[4], производя 2/3 от общемировых объёмов.

Однако в 1990-е гг., в связи с возникшими гигиеническими и экологическими проблемами производства и применения микробного белка, а также с экономическим кризисом производство резко сократилось. Накопившиеся данные свидетельствовали о проявлении ряда отрицательных эффектов применения паприна в откорме птицы и животных[5][6][7]. По экологическим и гигиеническим причинам снизился и интерес к данной отрасли и во всём мире. Сейчас их применяют как кормовые добавки, например[8]

См. также

Примечания

www-wikipediya.ru

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»