LJ Magazine. Мука в пакетах

Муку – в пакет - (про)packaging

Как упаковать муку и какое оборудование актуально для упаковки этого продукта Требования к фасовке и упаковыванию хлебопекарной муки изложены в действующем в России стандарте (ГОСТ 26291-89. Продукты переработки зерна. Упаковка, маркировка, хранение). В соответствии со стандартом потребительские упаковки с мукой должны образовываться фасованием продукта в бумажные пакеты, картонные пачки с бумажным вкладышем и пакеты из термосвариваемых материалов, то есть из материалов, содержащих полимеры. Величина массы дозы продукта в упаковке может быть 1, 2 и 3 кг. Допускаемые отклонения величины дозы согласно указанному стандарту должны быть в пределах 1% от номинальной величины дозы. Однако с 1 сентября 2001 года в РФ стал действовать ГОСТ Р 8.579, полный текст которого позже вошел в межгосударственный стандарт (ГОСТ 8.579-2002 ГСОЕИ. Требования к количеству упакованных продуктов в упаковках любого вида при их производстве, расфасовке, продаже и импорте). Данный стандарт, с 1 августа 2004 года заменивший предыдущий, отменяет все требования других документов относительно точности количества товара в упаковках и устанавливает пределы допускаемых отрицательных отклонений от номинальной величины дозы: для 1 кг — это 15 г, для 2 и 3 кг — 1,5%. Жесткие требования к средней величине количества товара в партии фасованного продукта не допускают его систематического недовложения. Положительные отклонения не нормируются, их устанавливает сам производитель фасованной продукции в зависимости от собственной выгоды. Конечно, ГОСТ 26291, как и некоторые другие стандарты, требует ряда изменений, вызванных изменением экономической формации, да и просто течением времени. Например, жестких требований к величине дозы продукта, требуемой в нормативных документах, сейчас придерживаются далеко не все производители. Мало того, некоторые лукавят, пускаясь на маленькие хитрости, стремясь за счет снижения традиционной величины дозы и, соответственно, снижения стоимости фасованного продукта, привлечь внимание покупателя. Но к муке это практически не относится. В большинстве случаев масса нетто продукта в упаковке составляет 2 кг, реже — 1 кг.

Дышать — не дышатьВариантов допускаемого упаковывания хлебопекарной муки три. Однако, по существу, мука упаковывается практически только в бумажные пакеты. Одно время, в середине-конце 1990-х, в России нашло некоторое распространение упаковывание муки в пакеты из полимерных, комбинированных и многослойных пленочных материалов. Причин тому несколько. Отечественная экономика переживала нелучшие времена, и приобрести тогда оборудование для фасования муки в бумажные пакеты многим предприятиям было не под силу. Оборудование же, оперирующее с полимерными пленками, значительно дешевле. Кроме того, имело место и откровенное проталкивание этого оборудования в качестве фасовочного для муки и смесей на основе ее. Так, в отраслевых СМИ вышел ряд статей, призывающих упаковывать муку в полимерные пакеты, а на нескольких выставках демонстрировались фасовочные автоматы вертикально-линейного воротникового типа, адаптированные под муку. Стоит отметить, что значительного распространения мука в полимерах все же не получила, оставаясь в большинстве «верной» бумаге. Некоторое время назад, на стыке веков, с целью восполнения дефицита оборудования для фасования муки в бумажные пакеты в России выпускалось полуавтоматическое оборудование невысокой производительности. Оно выручало небольшие предприятия, тогда активно возникавшие, однако для крупных фасующих предприятий подобное оборудование не годилось. Упаковывание в полимеры муке не противопоказано. Мало того, мука в крупных дозах часто транспортируется и хранится достаточно длительное время в мешках из полипропилена. Но эти мешки изготовлены не из пленки, а из полотна, полученного тканым способом из полипропиленовой нити. В этом и разница: тканый мешок позволяет муке «дышать», чего не может ,быть в пакете или мешке из пленки. Картонные пачки для фасования муки невыгодны: их заготовки дороже бумажых или полимерных пакетов, сама пачка без внутреннего вкладыша не может обеспечить герметичность упаковки. Образование же внутреннего вкладыша по сложности операций очень близко к образованию пакета. Вероятно, по этим причинам или в соответствии с традицией и привычкой потребителей продукта бумажный пакет остается наиболее распространенной тарой для фасования муки.

Точнее и еще точнееВ 1975 году в СССР было принято решение о прекращении выпуска фасовочного автомата для муки, который обеспечивал отклонение массы продукта только ±2%, как не отвечающего требованиям. Между тем тот автомат снабжался весовым дозатором, специально сконструированным для этого продукта. Увы, но и последующие отечественные автоматы, какой бы дозатор на них ни ставили, долго не могли снизить погрешность. В результате было принято «мудрое» решение: в стандарте, который предшествовал упомянутому ГОСТ 26291, была внесена запись, касающаяся точности дозы: ±1% — при ручном фасовании и ±2% — при фасовании на автоматах. А ведь покупателя, собственно, не интересует, как фасовали продукт, в отличие оттого, насколько точно отмерено количество продукта в упаковке. Следует подчеркнуть, что до сих пор не так уж много найдется фасовочных автоматов, которые реально смогут обеспечить требуемую точность, достигая при этом приличной производительности. Причина кроется в самом продукте.

Муки с мукойХлебопекарная мука — один самых сложных по части фасования и упаковывания продуктов. Даже с другим таким же сложным продуктом — порошкообразными синтетическими моющими средствами —приходится легче. С одной стороны, мука может залипать, зависать и налипать, с другой стороны —рассыпаться. Вот это зависание и налипание может привести к сводообразованию, когда продукт, выбранный снизу, образует своды на стенках и крыше бункера, где он находится. При поступлении продукта в тару образуется шлейф частичек продукта, что требует некоторого времени для того, чтобы шлейф улегся, и не позволяет высоко располагать высыпной патрубок дозатора над тарой. Плюс сильное пыление продукта при любых действиях с ним, а запыленность многих видов тары не позволяет ее надежно запечатать. Попадание же мучной пыли на элементы механизмов тоже не способствует их надежной работе.Да и сама мука — продукт, получаемый из «живого» сырья — зерна. И оттого, какое зерно использовалось, будут зависеть свойства фасуемого продукта. Физические свойства муки зависят от природных свойств эндосперма, режимов и степени извлечения, вида применяемого транспорта. Например, мука из стекловидного зерна характеризуется рассыпчатостью, а из мучнистого — меньшей сыпучестью. Муку к дозированию часто доставляют пневмотранспортом, отсюда происходит ее аэрация (насыщение воздухом).

ДозированиеИногда для дозирования муки и продуктов на ее основе применяют весовые дозаторы специальной конструкции. Одно время, в 1960–1970-е годы, они применялись на фасовочных автоматах для муки достаточно активно. Позже чаще стали использоваться объемные шнековые дозаторы. Между тем эти дозаторы не самые точные, и их производительность более низкая в сравнении с другими дозаторами. Да еще и налипание муки играет свою отрицательную роль. Корреспонденту PG приходилось видеть, как комочек муки, прилипший к концу дозирующего шнека, отваливался от него в самый неподходящий момент, нарушая величину дозы, а то и вызывая разлад в работе фасовочного автомата. Посему одного шнекового дозатора бывает недостаточно. И у хорошего фасовочного оборудования дозирование шнеком сочетается с контрольным определением массы продукта в таре.

Тряска предусмотренаОборудование, на котором фасуется и упаковывается в бумажные пакеты мука, делится по нескольким признакам. Это оборудование, работающее на готовых пакетах, и оборудование, образующее пакеты из полотна, подающегося с рулона. Последнее делится на образующее пакеты из одного или двух слоев бумаги. В настоящее время больше используется то, которое оперирует с готовым пакетом. Оборудование делится и по способу заделки пакетов. Пакеты запечатываются: «с гребешком», с приклеиванием «гребешка» к пакету (приданием пакету формы параллелепипеда), загибом уголков (более характерно для упаковывания круп или сахара, нежели муки). Два последних варианта заделки верха пакета предпочтительнее с точки зрения удобства создания групповых упаковок. Конструктивное деление оборудования: по числу и движению операционных органов, по числу мест засыпания дозы продукта в пакет. При упаковывании любых сыпучих продуктов в бумажные пакеты чаще не лишней оказывается операция утряски продукта в таре. Но особенно эта операция необходима при фасовании муки. Суть операции в том, что пакет, наполненный продуктом, подвергается внешнему ударному или колебательному воздействию со стороны донышка операционного органа или боковых пластин, вдоль которых движется пакет. В результате утряски мука деаэрируется и уплотняется, ее верхний уровень в пакете снижается, что позволяет легче завернуть верхний край пакета. Вообще, получить хорошо наполненный и сформированный пакет без утряски трудно. Кроме того, при утряске ссыпается мука и мучная пыль, осевшие на стенках пакета при засыпке туда дозы продукта. В некотором оборудовании утряска осуществляется частыми ударами, в другом — колебанием. Не всегда имеется, хотя и желательна, возможность изменения частоты колебаний или силы ударов и амплитуды. Как уже отмечалось, мука может иметь разные физико-механические свойства. При наладке оборудования опытным путем стоит подбирать параметры утряски, иначе вместо уплотнения можно «поднять» муку, а то и ввести в псевдосжиженное состояние.

И снова вопрос дыханияВыходящие с фасовочных автоматов пакеты подвергают групповому упаковыванию. Групповая упаковка создается путем обертывания блока пакетов бумагой (в один или два слоя), термоусадочной пленкой, растягивающейся пленкой (стретч-пленкой) или помещением блока пакетов в ящики из гофрированного картона. При использовании полимерных пленок блок лучше не оборачивать по всему периметру по причине, указанной выше: пленка мешает муке «дышать». Все серьезные производители фасовочного оборудования для муки предлагают оборудование для создания групповых упаковок, кто-то — свое, кто-то — оборудование партнеров. В некоторых случаях оборудование группового упаковывания входит в состав автомата, образуя тем самым упаковочную линию. Приобретать же фасовочный автомат и автомат для группового упаковывания от не связанных между собою производителей стоит, лишь предварительно серьезно изучив обе единицы оборудования, возможно, что их не удастся состыковать в единую технологическую линию. Блок, завертываемый в бумагу, обычно состоит из шести или восьми пакетов. С большим числом пакетов автомату справиться труднее. Да и куда больше? Блок из восьми двухкилограммовых пакетов с мукой весит пуд. Стоит пожалеть грузчиков и продавцов в магазинах, среди которых много женщин.

Выбор естьВ нашей стране всегда пользовались спросом изделия выпечки, значит, всегда имелась большая потребность в муке. Даже в те годы, когда она во многом покрывалась импортом, за границей покупалось зерно, а не мука. Отсюда — постоянная потребность в мукомольном оборудовании. Сравнительно большой была и потребность в фасовочном оборудовании для муки. В 1970-е и частично в 1980-е годы ведущие мировые производители этого оборудования боролись за право продать в СССР свои автоматы, постоянно демонстрируя его на московских выставках. Нередки были случаи, когда оборудование создавалось именно под условия работы в Советском Союзе. Мука тогда производилась на крупных предприятиях, чаще мелькомбинатах, и оборудование было очень производительным для своего времени. Некоторые единицы оборудования компаний Hesser (Германия), SIG (Швейцария), Zamboni (Италия), поставленного в те годы, до сих пор работают на отдельных предприятиях. Поставлялось и оборудование из страны, члена СЭВ, — Чехословакии (компания Seller & Bellot). Было и отечественное оборудование, которое разрабатывалось Воронежским ЭКБ РУО и серийно выпускалось Воронежским машиностроительным заводом им. В.И. Ленина. Последний автомат для фасования муки воронежского «Упмаша» (так стало называться предприятие после объединения КБ и завода) марки А5-АФЛ, работавший по схеме на рис. 4, был создан на основе лицензионных решений компании Bosch и выпускался с 1985 по 1992 год. Стоит отметить, что в последние годы появлялись сообщения о попытке одного отечественного предприятия выпустить автомат для фасования муки в готовые бумажные пакеты, однако на выставках оно ни разу продемонстрировано не было. Между тем в небольших количествах подобное оборудование выпускает маленькое предприятие «Пакмаш-сервис» в Воронеже, возникшее на «обломках» прекратившего свое существование «Упмаша». Компания Hesser вошла в подразделение «Упаковочные технологии» международного концерна Bosch и в начале 80-х потеряла свое имя. SIG теперь — международный многопрофильный концерн упаковочной направленности. Но компания SIG Pack system, занимавшаяся выпуском оборудования для муки, также теперь в составе Bosch. Zamboni со временем стала больше заниматься оборудованием для упаковывания в картонные пачки. На выставки в Россию эта компания давно не приезжала и, по некоторой информации, вроде бы даже прекратила свою деятельность. А вот некогда популярная Seller&Bellot уже точно прекратила существование и недавно распространила по этому поводу релиз. Хорошее, но очень дорогое оборудование выпускается в Германии (Fawema). Возможно, наиболее интересным сегодня является предложение итальянской компании New Project, выпустившей несколько лет назад на мировой рынок полностью механическую машину для упаковки муки и пылящих сред в готовые бумажные пакеты, способную к переналадке с формата на формат в течение 20 (!) минут, демонстрирующую практически идеальное качество выпускаемых мучных пакетов без деформации. Упаковочная машина сопровождается универсальным устройством для групповой упаковки. Важно подчеркнуть, что в РФ и СНГ поставки New Project сопровождаются стабильным и качественным российским сервисом, складом запасных частей.В качестве примеров работы оборудования приведем четыре принципиальные технологические схемы. Выбор примеров основан на применении в автоматах разных вариантов конструкции и движения операционного органа и разных способов и вариантов дозирования.

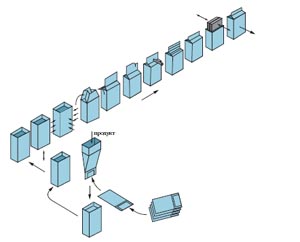

На рис. 1 представлена схема фасовочного автомата линейного типа, работающего на готовом пакете. Это простейший автомат, с невысокой производительностью, снабженный весовым дозатором. Поэтому операция контрольного взвешивания не предусмотрена. Если же автомат, работающий по такой схеме, будет снабжен шнековым дозатором, то на одном из этапов после дозирования необходимо контрольное определение массы продукта. Это взвешивающее устройство, в случае отклонения массы продукта выше установленного предела, должно вытолкнуть бракованный пакет, а в случае одностороннего отклонения массы у трех-четырех пакетов подряд, подать обратной связью сигнал на дозатор для изменения числа оборотов шнека, с целью корректировки величины дозы.

Рисунок 1. Схема работы фасовочного автомата линейного типа, работающего на готовом пакете, производящего засыпку дозы продукта на воронке и заделывающегои мверх пакета «гребешком».

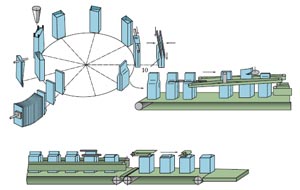

На рис. 2 представлена схема автомата, где операционный орган выполнен в виде ротора, вращающегося в оризонтальной плоскости (карусели). Дозатор также имелся в виду весовой. При установке шнекового дозатора необходима установка контрольно-взвешивающего устройства.

Рисунок 2. Схема работы фасовочного автомата роторно-линейного типа, работающего на готовом пакете, производящегозасыпку дозы продукта и складывание верха пакета на роторе и заделывающего верх пакета приклеиванием «гребешка».

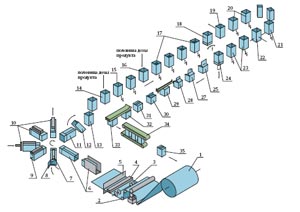

На рис. 3 — схема автомата, изготавливающего пакеты, заполняющего и запечатывающего их на операционном конвейере. Здесь применено двойное дозирование с помощью шнека. Вначале в пакет посылается половина дозы продукта (14), производится утряска (15), затем вторая половина дозы (16), снова утряска (17), контрольное определение массы (18) с сигналом на дозатор об изменении массы и выталкивание бракованного пакета (19). Двойное дозирование, нередко используется при упаковывании муки крупной дозой в 2 или 3 кг. Дело в том, что получение и засыпка крупной дозы за один прием может отрицательно скажется на производительности. Кроме того, поднимаемая при засыпке крупной дозы пыль может отрицательно сказаться на последующей заклейке пакета. Двойной засыпкой дозы продукта с утряской между засыпкой половин Второй вариант увеличения производительности —дозирование продукта параллельно в два пакета.

Рисунок 3. Схема работы фасовочного автомата с пакетоделательным ротором и операционным конвейером, образующим пакет, с двойным дозированием продукта, изаделывающего пакет приклеиванием «гребешка».

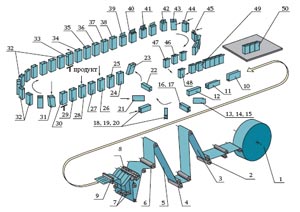

Рис. 4 — схема автомата, осуществляющего операции, аналогичные тем, что на предыдущей схеме, только дозирование не двойное, а тройное, а контроль массы проводится в двух местах. Здесь первоначально в пакет поступает половина от номинальной массы продукта (26), после утряски (27) еще немного меньше половины дозы (28). Затем еще утряска (29) и определение массы продукта в пакете (30). Сигнал об имеющейся массе поступает на третий дозатор, который производит досыпку продукта до номинальной массы (31). Для полного контроля массы после еще одной утряски (32) производится еще одно, окончательное взвешивание (34). И если и после такого тройного с контролем дозирования «проскакивает» бракованный по массе пакет, то он выталкивается из гнезда операционного конвейера (34) и дальнейшие операции с ним не производятся.

Рисунок 4. Схема работы фасовочного автомата с пакетоделательным ротором и операционным конвейером, образующего пакет с двойным дозированием и досыпкой продукта, и заделывающего пакет приклеиванием «гребешка».

Оборудование, использующее готовые пакеты, занимает меньшую площадь, проще из-за отсутствия операционного органа, изготавливающего пакет, и дешевле. Правда, эта дешевизна со временем нивелируется из-за того, что бумага в рулоне дешевле готовых пакетов. Операции же на конвейере будут те же. Но чем больше мест дозирования, тем точнее будет доза и выше производительность, чем больше утряски, тем лучше выйдет пакет. Но в то же время все это увеличивает габариты автомата.Отношение к нанесению рисунка (в одну, две, или три краски) на фасовочном автомате однозначнее. Все-таки упаковочный автомат не полиграфическое оборудование, и специалисты по печати в полиграфии сильнее. Так что вряд ли удастся получить на упаковочном оборудовании рисунок лучше, чем нанесенный в типографии. Скорее стоит получать бумагу с заранее нанесенным рисунком и метками для точного получения длины заготовок пакетов. Много значит для успешной работы оборудования наличие системы аспирации. Некоторое оборудование такой системой оснащено, в других случаях об этом надо заботиться предприятию-потребителю. Источник: Pakkograff 2008 #2

pro-packaging.livejournal.com

Автоматическая линия фасовки муки в бумажные пакеты ЛФМ-Б-НОТИС

Автоматическая фасовка муки (в том числе круп) в готовые бумажные пакеты со складным плоским дном. На выходе линии формируются пакеты в форме кирпичика.

Автоматическая фасовка муки (в том числе круп) в готовые бумажные пакеты со складным плоским дном. На выходе линии формируются пакеты в форме кирпичика.

Линия имеет ряд уникальных конструктивных решений, одно из них — запатентованное объемно-весовое дозирование продукта.

Примеры фасуемых продуктов

- Мука, сахар, мелкодисперсные продукты.

Мука

Мука

Мука

Мука

Сахар

Скорость фасовки

- 1–2 кг: 25–30 пакетов в минуту

- 3 кг: 20–25 пакетов в минуту

Принцип работы

На линии ЛФМ-Б-НОТИС пакеты автоматически забираются из магазина, раскрываются, заполняются мукой. В процессе движения пакет закрывается, гребешок верхнего шва складывается на 270 °C и приклеивается к телу пакета. Далее пакеты направляются в линию групповой упаковки, в которой формируются блоки пакетов. Сформированный блок оборачивается термоусадочной пленкой и далее проходит через термотоннель.

Линия может работать как в автономном режиме, так и совместно с линией групповой упаковки.

Особенности и преимущества

- В конструкции линии реализован уникальный объемно-весовой способ набора дозы. Весовой дозатор, встроенный в линию в качестве устройства, обеспечивающего точную досыпку продукта до заданной дозы, позволяет получать точные весовые дозы продукта независимо от физического состояния продукта – плотности, влажности, температуры. Достаточно сказать, что при скорости 30 пак/мин гарантируется точность дозирования не хуже ±4 грамм при среднем весе нетто пакетов не ниже номинала.

- Система управления линией автоматически отслеживает состояние каждого пакета движущегося по конвейерной линии, принимая в случае нештатных ситуаций необходимые меры исключающие рассыпание муки и попадание дефектного пакета в поток годных изделий.

- Линия оснащена двумя магазинами пустых пакетов общей емкостью до 1000 штук, что обеспечивает непрерывную работу линии от загрузки до загрузки не менее 30 минут.

- Система виброуплотнения продукта в пакете обеспечивает получение плотного пакета-брикета с правильными формами.

- Линия оснащена клеевой станцией B4-G испанского производителя MelerGroup.

- Заклейка шва пакета производится терморасплавляемым клеем, разрешенным для работы с пищевыми продуктами..

- Дата упаковки наносится с помощью струйного принтера (опция). Модель и поставщик по желанию заказчика.

В конструкцию входят узлы, защищенные патентами РФ.

Усовершенствования 2013 года

Инженерами компании НОТИС завершена модернизация автоматической линии фасовки муки в бумажные пакеты ЛФМ-Б-НОТИС. При этом реализованы следующие принципиально новые технические решения:

- Загрузочный магазин пакетов вынесен на лицевую сторону автомата, что значительно повышает удобство в работе оператора;

- В манипуляторе-1, устройстве для извлечения и раскрытия пакетов, поворотный пневмопривод заменен на BLDC-двигатель. Это в значительной степени улучшило динамику механизма и повысило его надежность;

- Впервые для дозирования муки в бумажные пакеты применен совмещенный объемно-весовой дозатор, обеспечивающий высокую производительность с уникальной точностью набора дозы. При этом дозатор в отличие от предыдущих схем имеет одно загрузочное отверстие;

- Существенно изменена как конструкция основного конвейера, так и всей компоновки исполнительных механизмов на раме. Это позволило уменьшить время переналадки с одного типоразмера пакета на другой с 4-х часов до 1 часа.

Поколение 2015 года

Внесены существенные доработки в алгоритм и систему дозирования. Это позволило увеличить скорость фасовки на 5–10 пакетов в минуту. В итоге, производительность фасовки на пакетах, например, по 1000 грамм повысилась с 20 до 30 пакетов в минуту.

Видео

| 500–3000 г | |

| ±4 г | |

| 0,5–2 кг | 25–30 пак/мин |

| 3,0 кг | 20–25 пак/мин |

| не более 1200 Вт | |

| 46 нл/цикл | |

| не более 1000 кг | |

| 1550×3510×5050 мм |

| 0,5 кг | с = 575000 / (а×b) + 0,5а + 50 |

| 1,0 кг | с = 1150000 / (а×b) + 0,5а + 50 |

| 2,0 кг | с = 2300000 / (а×b) + 0,5а + 50 |

| 3,0 кг | с = 3450000 / (а×b) + 0,5а + 50 |

| 80–110 г/м2 | |

| Leader864 | |

| 1 кг на 5000 пакетов | |

| 0,1–0,5% |

Опционально предлагаем:

- Дополнительный комплект оснастки для перехода на другой вес пакета

- Струйный принтер Hitachi UX-B160W

- Сделайте заказ, или задайте вопрос

- Форма откроется мгновенно

- Мы ответим в течение 24 часов

Спасибо, ваше письмо отправлено.

www.notis.ru

Муку – в пакет потребители бумажных пакетов, упаковка муки, оборудование для упаковки сыпучих, параллелепипед из бумаги

Требования к фасовке и упаковыванию хлебопекарной муки изложены в действующем в России стандарте (ГОСТ 26291-89. Продукты переработки зерна. Упаковка, маркировка, хранение). В соответствии со стандартом потребительские упаковки с мукой должны образовываться фасованием продукта в бумажные пакеты, картонные пачки с бумажным вкладышем и пакеты из термосвариваемых материалов, то есть из материалов, содержащих полимеры. Величина массы дозы продукта в упаковке может быть 1, 2 и 3 кг. Допускаемые отклонения величины дозы согласно указанному стандарту должны быть в пределах 1% от номинальной величины дозы. Однако с 1 сентября 2001 года в РФ стал действовать ГОСТ Р 8.579, полный текст которого позже вошел в межгосударственный стандарт (ГОСТ 8.579-2002 ГСОЕИ. Требования к количеству упакованных продуктов в упаковках любого вида при их производстве, расфасовке, продаже и импорте). Данный стандарт, с 1 августа 2004 года заменивший предыдущий, отменяет все требования других документов относительно точности количества товара в упаковках и устанавливает пределы допускаемых отрицательных отклонений от номинальной величины дозы: для 1 кг — это 15 г, для 2 и 3 кг — 1,5%. Жесткие требования к средней величине количества товара в партии фасованного продукта не допускают его систематического недовложения. Положительные отклонения не нормируются, их устанавливает сам производитель фасованной продукции в зависимости от собственной выгоды. Конечно, ГОСТ 26291, как и некоторые другие стандарты, требует ряда изменений, вызванных изменением экономической формации, да и просто течением времени. Например, жестких требований к величине дозы продукта, требуемой в нормативных документах, сейчас придерживаются далеко не все производители. Мало того, некоторые лукавят, пускаясь на маленькие хитрости, стремясь за счет снижения традиционной величины дозы и, соответственно, снижения стоимости фасованного продукта, привлечь внимание покупателя. Но к муке это практически не относится. В большинстве случаев масса нетто продукта в упаковке составляет 2 кг, реже — 1 кг.

Только бумага

Вариантов допускаемого упаковывания хлебопекарной муки три. Однако, по существу, мука упаковывается практически только в бумажные пакеты. Одно время, в середине-конце 1990-х, в России нашло некоторое распространение упаковывание муки в пакеты из полимерных, комбинированных и многослойных пленочных материалов. Причин тому несколько. Отечественная экономика переживала нелучшие времена, и приобрести тогда оборудование для фасования муки в бумажные пакеты многим предприятиям было не под силу. Оборудование же, оперирующее с полимерными пленками, значительно дешевле. Кроме того, имело место и откровенное проталкивание этого оборудования в качестве фасовочного для муки и смесей на основе ее. Так, в отраслевых СМИ вышел ряд статей, призывающих упаковывать муку в полимерные пакеты, а на нескольких выставках демонстрировались фасовочные автоматы вертикально-линейного воротникового типа, адаптированные под муку. Стоит отметить, что значительного распространения мука в полимерах все же не получила, оставаясь в большинстве «верной» бумаге. Некоторое время назад, на стыке веков, с целью восполнения дефицита оборудования для фасования муки в бумажные пакеты в России выпускалось полуавтоматическое оборудование невысокой производительности. Оно выручало небольшие предприятия, тогда активно возникавшие, однако для крупных фасующих предприятий подобное оборудование не годилось. Упаковывание в полимеры муке не противопоказано. Мало того, мука в крупных дозах часто транспортируется и хранится достаточно длительное время в мешках из полипропилена. Но эти мешки изготовлены не из пленки, а из полотна, полученного тканым способом из полипропиленовой нити. В этом и разница: тканый мешок позволяет муке «дышать», чего не может ,быть в пакете или мешке из пленки. Картонные пачки для фасования муки невыгодны: их заготовки дороже бумажых или полимерных пакетов, сама пачка без внутреннего вкладыша не может обеспечить герметичность упаковки. Образование же внутреннего вкладыша по сложности операций очень близко к образованию пакета. Вероятно, по этим причинам или в соответствии с традицией и привычкой потребителей продукта бумажный пакет остается наиболее распространенной тарой для фасования муки.

Недостижимая точность

В 1975 году в СССР было принято решение о прекращении выпуска фасовочного автомата для муки, который обеспечивал отклонение массы продукта только ±2%, как не отвечающего требованиям. Между тем тот автомат снабжался весовым дозатором, специально сконструированным для этого продукта. Увы, но и последующие отечественные автоматы, какой бы дозатор на них ни ставили, долго не могли снизить погрешность. В результате было принято «мудрое» решение: в стандарте, который предшествовал упомянутому ГОСТ 26291, была внесена запись, касающаяся точности дозы: ±1% — при ручном фасовании и ±2% — при фасовании на автоматах. А ведь покупателя, собственно, не интересует, как фасовали продукт, в отличие оттого, насколько точно отмерено количество продукта в упаковке. Следует подчеркнуть, что до сих пор не так уж много найдется фасовочных автоматов, которые реально смогут обеспечить требуемую точность, достигая при этом приличной производительности. Причина кроется в самом продукте.

Хлебопекарная мука — один самых сложных по части фасования и упаковывания продуктов. Даже с другим таким же сложным продуктом — порошкообразными синтетическими моющими средствами —приходится легче. С одной стороны, мука может залипать, зависать и налипать, с другой стороны —рассыпаться. Вот это зависание и налипание может привести к сводообразованию, когда продукт, выбранный снизу, образует своды на стенках и крыше бункера, где он находится. При поступлении продукта в тару образуется шлейф частичек продукта, что требует некоторого времени для того, чтобы шлейф улегся, и не позволяет высоко располагать высыпной патрубок дозатора над тарой. Плюс сильное пыление продукта при любых действиях с ним, а запыленность многих видов тары не позволяет ее надежно запечатать. Попадание же мучной пыли на элементы механизмов тоже не способствует их надежной работе.

Да и сама мука — продукт, получаемый из «живого» сырья — зерна. И оттого, какое зерно использовалось, будут зависеть свойства фасуемого продукта. Физические свойства муки зависят от природных свойств эндосперма, режимов и степени извлечения, вида применяемого транспорта. Например, мука из стекловидного зерна характеризуется рассыпчатостью, а из мучнистого — меньшей сыпучестью. Муку к дозированию часто доставляют пневмотранспортом, отсюда происходит ее аэрация (насыщение воздухом).

Иногда для дозирования муки и продуктов на ее основе применяют весовые дозаторы специальной конструкции. Одно время, в 1960–1970-е годы, они применялись на фасовочных автоматах для муки достаточно активно. Позже чаще стали использоваться объемные шнековые дозаторы. Между тем эти дозаторы не самые точные, и их производительность более низкая в сравнении с другими дозаторами. Да еще и налипание муки играет свою отрицательную роль. Корреспонденту PG приходилось видеть, как комочек муки, прилипший к концу дозирующего шнека, отваливался от него в самый неподходящий момент, нарушая величину дозы, а то и вызывая разлад в работе фасовочного автомата. Посему одного шнекового дозатора бывает недостаточно. И у хорошего фасовочного оборудования дозирование шнеком сочетается с контрольным определением массы продукта в таре.

Оборудование, на котором фасуется и упаковывается в бумажные пакеты мука, делится по нескольким признакам. Это оборудование, работающее на готовых пакетах, и оборудование, образующее пакеты из полотна, подающегося с рулона. Последнее делится на образующее пакеты из одного или двух слоев бумаги. В настоящее время больше используется то, которое оперирует с готовым пакетом. Оборудование делится и по способу заделки пакетов. Пакеты запечатываются: «с гребешком», с приклеиванием «гребешка» к пакету (приданием пакету формы параллелепипеда), загибом уголков (более характерно для упаковывания круп или сахара, нежели муки). Два последних варианта заделки верха пакета предпочтительнее с точки зрения удобства создания групповых упаковок. Конструктивное деление оборудования: по числу и движению операционных органов, по числу мест засыпания дозы продукта в пакет. При упаковывании любых сыпучих продуктов в бумажные пакеты чаще не лишней оказывается операция утряски продукта в таре. Но особенно эта операция необходима при фасовании муки. Суть операции в том, что пакет, наполненный продуктом, подвергается внешнему ударному или колебательному воздействию со стороны донышка операционного органа или боковых пластин, вдоль которых движется пакет. В результате утряски мука деаэрируется и уплотняется, ее верхний уровень в пакете снижается, что позволяет легче завернуть верхний край пакета. Вообще, получить хорошо наполненный и сформированный пакет без утряски трудно. Кроме того, при утряске ссыпается мука и мучная пыль, осевшие на стенках пакета при засыпке туда дозы продукта. В некотором оборудовании утряска осуществляется частыми ударами, в другом — колебанием. Не всегда имеется, хотя и желательна, возможность изменения частоты колебаний или силы ударов и амплитуды. Как уже отмечалось, мука может иметь разные физико-механические свойства. При наладке оборудования опытным путем стоит подбирать параметры утряски, иначе вместо уплотнения можно «поднять» муку, а то и ввести в псевдосжиженное состояние.

Выходящие с фасовочных автоматов пакеты подвергают групповому упаковыванию. Групповая упаковка создается путем обертывания блока пакетов бумагой (в один или два слоя), термоусадочной пленкой, растягивающейся пленкой (стретч-пленкой) или помещением блока пакетов в ящики из гофрированного картона. При использовании полимерных пленок блок лучше не оборачивать по всему периметру по причине, указанной выше: пленка мешает муке «дышать». Все серьезные производители фасовочного оборудования для муки предлагают оборудование для создания групповых упаковок, кто-то — свое, кто-то — оборудование партнеров. В некоторых случаях оборудование группового упаковывания входит в состав автомата, образуя тем самым упаковочную линию. Приобретать же фасовочный автомат и автомат для группового упаковывания от не связанных между собою производителей стоит, лишь предварительно серьезно изучив обе единицы оборудования, возможно, что их не удастся состыковать в единую технологическую линию. Блок, завертываемый в бумагу, обычно состоит из шести или восьми пакетов. С большим числом пакетов автомату справиться труднее. Да и куда больше? Блок из восьми двухкилограммовых пакетов с мукой весит пуд. Стоит пожалеть грузчиков и продавцов в магазинах, среди которых много женщин.

В нашей стране всегда пользовались спросом изделия выпечки, значит, всегда имелась большая потребность в муке. Даже в те годы, когда она во многом покрывалась импортом, за границей покупалось зерно, а не мука. Отсюда — постоянная потребность в мукомольном оборудовании. Сравнительно большой была и потребность в фасовочном оборудовании для муки. В 1970-е и частично в 1980-е годы ведущие мировые производители этого оборудования боролись за право продать в СССР свои автоматы, постоянно демонстрируя его на московских выставках. Нередки были случаи, когда оборудование создавалось именно под условия работы в Советском Союзе. Мука тогда производилась на крупных предприятиях, чаще мелькомбинатах, и оборудование было очень производительным для своего времени. Некоторые единицы оборудования компаний Hesser (Германия), SIG (Швейцария), Zamboni (Италия), поставленного в те годы, до сих пор работают на отдельных предприятиях. Поставлялось и оборудование из страны, члена СЭВ, — Чехословакии (компания Seller & Bellot). Было и отечественное оборудование, которое разрабатывалось Воронежским ЭКБ РУО и серийно выпускалось Воронежским машиностроительным заводом им. В.И. Ленина. Последний автомат для фасования муки воронежского «Упмаша» (так стало называться предприятие после объединения КБ и завода) марки А5-АФЛ, работавший по схеме на рис. 4, был создан на основе лицензионных решений компании Bosch и выпускался с 1985 по 1992 год. Стоит отметить, что в последние годы появлялись сообщения о попытке одного отечественного предприятия выпустить автомат для фасования муки в готовые бумажные пакеты, однако на выставках оно ни разу продемонстрировано не было. Между тем в небольших количествах подобное оборудование выпускает маленькое предприятие «Пакмаш-сервис» в Воронеже, возникшее на «обломках» прекратившего свое существование «Упмаша». Компания Hesser вошла в подразделение «Упаковочные технологии» международного концерна Bosch и в начале 80-х потеряла свое имя. SIG теперь — международный многопрофильный концерн упаковочной направленности. Но компания SIG Pack system, занимавшаяся выпуском оборудования для муки, также теперь в составе Bosch. Zamboni со временем стала больше заниматься оборудованием для упаковывания в картонные пачки. На выставки в Россию эта компания давно не приезжала и, по некоторой информации, вроде бы даже прекратила свою деятельность. А вот некогда популярная Seller&Bellot уже точно прекратила существование и недавно распространила по этому поводу релиз. Хорошее, но очень дорогое оборудование выпускается в Германии (Fawema). Возможно, наиболее интересным сегодня является предложение итальянской компании New Project, выпустившей несколько лет назад на мировой рынок полностью механическую машину для упаковки муки и пылящих сред в готовые бумажные пакеты, способную к переналадке с формата на формат в течение 20 (!) минут, демонстрирующую практически идеальное качество выпускаемых мучных пакетов без деформации. Упаковочная машина сопровождается универсальным устройством для групповой упаковки. Важно подчеркнуть, что в РФ и СНГ поставки New Project сопровождаются стабильным и качественным российским сервисом, складом запасных частей.

В качестве примеров работы оборудования приведем четыре принципиальные технологические схемы. Выбор примеров основан на применении в автоматах разных вариантов конструкции и движения операционного органа и разных способов и вариантов дозирования. На рис. 1 представлена схема фасовочного автомата линейного типа, работающего на готовом пакете. Это простейший автомат, с невысокой производительностью, снабженный весовым дозатором. Поэтому операция контрольного взвешивания не предусмотрена. Если же автомат, работающий по такой схеме, будет снабжен шнековым дозатором, то на одном из этапов после дозирования необходимо контрольное определение массы продукта. Это взвешивающее устройство, в случае отклонения массы продукта выше установленного предела, должно вытолкнуть бракованный пакет, а в случае одностороннего отклонения массы у трех-четырех пакетов подряд, подать обратной связью сигнал на дозатор для изменения числа оборотов шнека, с целью корректировки величины дозы.

Рисунок 1. Схема работы фасовочного автомата линейного типа, работающего на готовом пакете, производящего засыпку дозы продукта на воронке и заделывающегои мверх пакета «гребешком».

На рис. 2 представлена схема автомата, где операционный орган выполнен в виде ротора, вращающегося в оризонтальной плоскости (карусели). Дозатор также имелся в виду весовой. При установке шнекового дозатора необходима установка контрольно-взвешивающего устройства.

Рисунок 2. Схема работы фасовочного автомата роторно-линейного типа, работающего на готовом пакете, производящего засыпку дозы продукта и складывание верха пакета на роторе и заделывающего верх пакета приклеиванием «гребешка».

На рис. 3 — схема автомата, изготавливающего пакеты, заполняющего и запечатывающего их на операционном конвейере. Здесь применено двойное дозирование с помощью шнека. Вначале в пакет посылается половина дозы продукта (14), производится утряска (15), затем вторая половина дозы (16), снова утряска (17), контрольное определение массы (18) с сигналом на дозатор об изменении массы и выталкивание бракованного пакета (19). Двойное дозирование, нередко используется при упаковывании муки крупной дозой в 2 или 3 кг. Дело в том, что получение и засыпка крупной дозы за один прием может отрицательно скажется на производительности. Кроме того, поднимаемая при засыпке крупной дозы пыль может отрицательно сказаться на последующей заклейке пакета. Двойной засыпкой дозы продукта с утряской между засыпкой половин Второй вариант увеличения производительности —дозирование продукта параллельно в два пакета.

Рисунок 3. Схема работы фасовочного автомата с пакетоделательным ротором и операционным конвейером, образующим пакет, с двойным дозированием продукта, изаделывающего пакет приклеиванием «гребешка».

Рис. 4 — схема автомата, осуществляющего операции, аналогичные тем, что на предыдущей схеме, только дозирование не двойное, а тройное, а контроль массы проводится в двух местах. Здесь первоначально в пакет поступает половина от номинальной массы продукта (26), после утряски (27) еще немного меньше половины дозы (28). Затем еще утряска (29) и определение массы продукта в пакете (30). Сигнал об имеющейся массе поступает на третий дозатор, который производит досыпку продукта до номинальной массы (31). Для полного контроля массы после еще одной утряски (32) производится еще одно, окончательное взвешивание (34). И если и после такого тройного с контролем дозирования «проскакивает» бракованный по массе пакет, то он выталкивается из гнезда операционного конвейера (34) и дальнейшие операции с ним не производятся.

Рисунок 4. Схема работы фасовочного автомата с пакетоделательным ротором и операционным конвейером, образующего пакет с двойным дозированием и досыпкой продукта, и заделывающего пакет приклеиванием «гребешка».

Оборудование, использующее готовые пакеты, занимает меньшую площадь, проще из-за отсутствия операционного органа, изготавливающего пакет, и дешевле. Правда, эта дешевизна со временем нивелируется из-за того, что бумага в рулоне дешевле готовых пакетов. Операции же на конвейере будут те же. Но чем больше мест дозирования, тем точнее будет доза и выше производительность, чем больше утряски, тем лучше выйдет пакет. Но в то же время все это увеличивает габариты автомата.

Отношение к нанесению рисунка (в одну, две, или три краски) на фасовочном автомате однозначнее. Все-таки упаковочный автомат не полиграфическое оборудование, и специалисты по печати в полиграфии сильнее. Так что вряд ли удастся получить на упаковочном оборудовании рисунок лучше, чем нанесенный в типографии. Скорее стоит получать бумагу с заранее нанесенным рисунком и метками для точного получения длины заготовок пакетов. Много значит для успешной работы оборудования наличие системы аспирации. Некоторое оборудование такой системой оснащено, в других случаях об этом надо заботиться предприятию-потребителю.

www.upakovano.ru