Содержание

Технология приготовления сахарной браги

Расчет пропорций

Количество ингредиентов для классической браги из сахара

рассчитывают исходя из того, какой объем дистиллята требуется получить на

выходе. В теории из 1 кг исходного сырья (сахара) можно выгнать

1-1,2 литра самогона крепостью 40 градусов.

На практике, по ряду причин, выход получается несколько

меньшим. На количество и качество готового самогона влияют такие факторы, как

сорт сахара, вид дрожжей, температура, поддерживаемая при брожении сусла и во

время перегонки. В связи с этим пропорции всех ингредиентов, указанных в

рецепте, надо увеличить на 10-15%.

В среднем на 1 кг сахара понадобится 3 литра воды, 20 г

спиртовых дрожжей. Также вы можите инвертировать сахар, т. е. сварить из него

сироп.

К примеру, чтобы

получить 5 литров качественного дистиллята крепостью 40 градусов, понадобится:

·

Сахар – 6 кг.

·

Вода – 18 литра.

·

Дрожжи

На этапе расчета пропорций важно не переборщить с

количеством сахара. Если сахаристость сусла будет слишком высокой, брожение

будет вялым или вовсе не начнется, поскольку сахар является консервантом и его

избыток не даст дрожжевым грибкам нормально размножаться.

С другой стороны, если сусло вяло, но все-таки бродит,

дрожжи могут не успеть переработать весь сахар. Часть его, как и положено,

превратится в спирт, часть останется не переработанной. Кроме того, если

спиртуозность сусла превысит 12%, дрожжи погибнут, брожение прекратится.

Проверить сахаристость, начальную плотность браги можно с

помощью сахарометра (ареометра). При использовании хлебопекарных дрожжей

средние показатели прибора должны составлять 20%. Если в рецепте применены

специальные спиртоустойчивые дрожжи, плотность раствора может варьироваться от

20% до 30%.

Смешивание ингредиентов

Последовательность внесения компонентов сусла в

бродильную емкость не менее важный этап процесса приготовления

качественной браги. Первым делом в емкость выливают горячий сахарный сироп.

Первым делом в емкость выливают горячий сахарный сироп.

Затем добавляют 18 литров подогретой до 20 градусов воды. Интенсивно

перемешивают раствор.

Важно! Объем бродильной емкости рассчитывают в зависимости

от того, на сколько литров планируется поставить браги. Поскольку на первом

этапе брожения может наблюдатьсяся активное пенообразование.

К примеру, если общий объем сусла вместе с сахарным сиропом

20 литров, вместительность бродильной емкости должна составлять 23-25 литров.

Брожение

На емкость с сахарной брагой необходимо установить

гидрозатвор или надеть на горлышко медицинскую перчатку. Тару переносят на весь

срок созревания браги в темное теплое помещение. Температура воздуха должна

быть стабильной, в диапазоне 26-30 градусов. Дополнительно бродильную емкость

рекомендуется укутать одеялом, обернуть рулонным теплоизоляционным материалом

или же поставить рядом компактный обогреватель для аквариума.

Сколько дней длится брожение? Если все сделать точно

по рецепту, сахарная брага созревает на 4-5 день.

При несоблюдении температурного режима брожение может продлиться до 10 дней.

Важно! Чтобы удалить

из раствора избыток углекислого газа, снижающего скорость брожения, дважды в

сутки бражное сусло из сахара нужно взбалтывать, не снимая с бродильной емкости

водяного затвора.

Определение готовности браги к перегонке

Узнать, что брага созрела и полностью готова к перегонке,

можно по ряду характерных признаков:

·

В течение последних суток углекислый газ не

выделяется, перчатка осела или в гидрозатворе перестали появляться пузырьки.

·

Не слышно шипения.

·

Раствор приобрел специфический спиртовой запах.

·

Поднесенная к горлышку емкости зажженная спичка

продолжает гореть.

·

Верхний слой браги стал светлым, прозрачным,

остатки дрожжей осели на дно.

·

Вкус напитка кисло-горький, абсолютно не

сладкий.

Для надежности рекомендуется воспользоваться

профессиональным методом – определить степень готовности сусла сахарометром.

Если показатели прибора не превышают 2-2,5%, можно приступать к дистилляции.

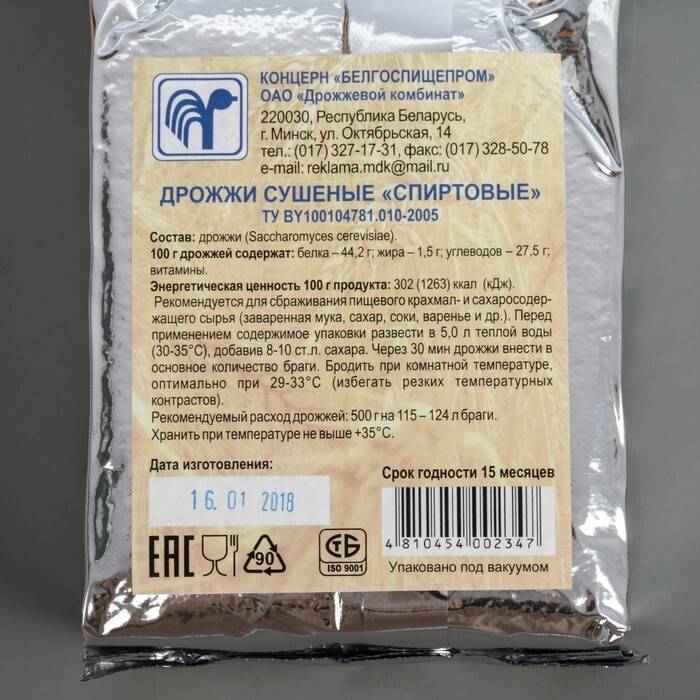

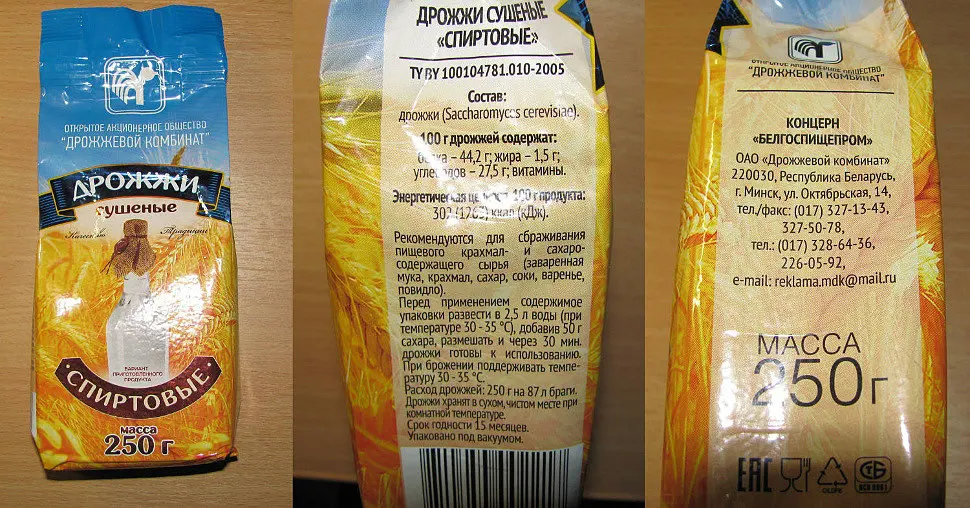

Дрожжи хлебопекарные прессованные «Экстра спиртовые» 1000 г

Дрожжи хлебопекарные прессованные «Экстратовые спиртовые» 1000 г

ДРОЖЖИ СПИРТОВЫЕ АКТИВНЫЕ «ЭКСТРА»

Изготовленные из отборного сырья и подготовленной воды. Готовый продукт, изготовленный с использованием спиртовых дрожжей «ЭКСТРА» с соблюдением технологии приготовления, имеет чистый аромат и традиционную крепость

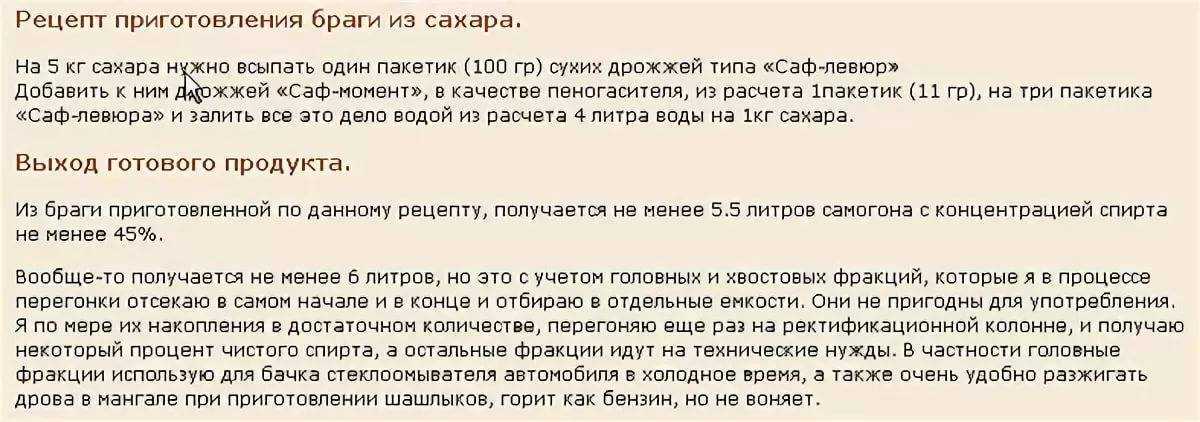

РЕЦЕПТ от «ЭКСТРА СПИРТОВЫЕ»

Закваска:

1 кг Экстра спиртовых дрожжей

8 кг сахара

t = 18-25°c

При приготовлении закваски необходимо строго соблюдать температурный режим, а

также тщательно ее размешать, чтобы активизировать дрожжи.

Брожение:

Закваска бродит активно и без пены. К последнему дню брожения — полностью

очищается.

Выход продукции:

9 литров алкоголь 50-56

ЭКСТРА ПОЛЕЗНЫЕ СПИРТОВЫЕ СОВЕТЫ

В процессе закваски и брожения следует учитывать факторы, влияющие на качество конечного продукта.

Крепость — зависит от качества дрожжей и теплового режима брожения.

Выход — зависит от качества дрожжей, сахара и специфики аппарата.

Температура — очень важный фактор для процесса брожения, от нее зависят качественные показатели конечного продукта и скорость брожения, Температурный режим следует выдерживать в пределах 18-20°C, максимум — 28°С. Температура в помещении ни в коем случае не должна быть ниже 18°C.

Вода — влияет не только на вкусовые качества напитка, но и на побочные последствия его употребления (похмелье) . Поэтому для приготовления качественного продукта воду необходимо фильтровать или дистиллировать, кипятить

Продолжительность брожения — от него зависит выход напитка, а также его крепость и вкусовые свойства. При 5-дневном брожении в самогоне еще чувствуется легкий запах дрожжей, на 6-й день этот запах полностью отсутствует.

Бражка — готовность бражки определяется двумя способами: на вкус (горьковатая значит готовая, а сладкая — пусть еще постоит) и зажигая спичку (над недозрелой бражкой она погаснет, над готовой же будет гореть)

ЭКСТРА СПИРТОВЫЕ — экстра вкус!

(Для получения желаемого вкуса — настаивать следует не менее двух недель)

| название | вкус | количество добавок г/л |

апельсиновая цедра лимонная цедра | горьковатый горьковатый | 50,0-100,0 60,0-250,0 |

розмарин шафран бадьян корица ваниль | горьковато-пряный горьковато-пряный горьковато-пряный горьковато-пряный горький | 0,5-1,0 0,1-0,5 3,0-20,0 3,0-15,0 0,5-2,0 |

| лавровый лист | горький | 0,5-2,0 |

кардамон мускатный орех перец душистый имбирь гвоздика | жгуче-пряный жгуче-пряный умеренно пряный жгучий жгучий | 4,0-20,0 3,0-6,0 3,0-6,0 1,5-12,0 0,6-3,0 |

| перец черный | жгучий | 2,0-24,0 |

Спецификация производителя

на дрожжи хлебопекарные прессованные

«Экстра»

ТУ 9182-001-47918107-09

Изготовитель | АО «Дрожжевой завод «Пензенский» Юридический адрес: 440600, Россия, г. |

Состав | Дрожжи Saccharomyces cerevisiae |

Применение | Дрожжи повышенной бродильной активности для ускоренных способов приготовления теста и традиционных русских напитков. Предназначены для выпуска различных по рецептуре хлебобулочных изделий, подходят для любого вида муки. |

Рекомендации по дозировке | В зависимости от рецептуры и способа тестоведения. |

Органолептические показатели | Цвет: равномерный, без пятен, светлый, допускается сероватый или кремовый оттенок. Допускается появление белого налёта при длительном хранении. Консистенция: Плотная, дрожжи должны легко ломаться и не мазаться. Запах: Свойственный дрожжам, не допускается запах плесени и другие посторонние запахи. Вкус: Свойственный дрожжам, без постороннего привкуса. |

Физико-химические показатели | Массовая доля сухого вещества в день выработки – не менее 26%. Подъёмная сила дрожжей в день выработки – не более 40 минут. Кислотность 100 г дрожжей в пересчёте на уксусную кислоту в день выработки – не более 90 мг. Стойкость при температуре 35° С – не менее 60 часов. |

Микробиологические показатели | БГКП (колиформы) в 0, 001 г – не допускаются Патогенные, в том числе сальмонеллы в 25,0 г – не допускаются Плесени, КОЭ/г – не более100 S.aureus в 0,1 г – не допускаются |

Показатели безопасности | Ртуть – не более 0,03 мг/кг Свинец — не более 1,0 мг/кг Мышьяк – не более 0,2 мг/кг Кадмий – не более 0,2 мг/кг |

Отсутствие генетически модифицированных организмов | При производстве дрожжей хлебопекарных прессованных на АО «Дрожжевой завод «Пензенский» в качестве продуцента используется микроорганизм, относящийся к роду Saccharomyces, к виду cerevisiae. |

Отсутствие аллергенов | Дрожжи хлебопекарные прессованные не внесены в «Глобальный перечень категорий пищевых аллергенов», в котором перечислены пищевые продукты или ингредиенты, обладающие высокой способностью вызывать опасные, угрожающие для жизни реакции у чувствительных к таким продуктам лиц. |

Пищевая ценность | В 100 г продукта: белок – 11,3 г; жир – 0,3 г; углеводы – 12,3 г. Энергетическая ценность — 115,5 ккал/483,6 кДж |

Упаковка | Хлебопекарные прессованные дрожжи выпускают в виде прямоугольных брусков массой 1000г. Бруски дрожжей упаковывают в этикеточную бумагу марки В и полипропиленовую плёнку. Фасованные дрожжи упаковывают в ящики из гофрированного картона. |

Хранение | Упакованные хлебопекарные прессованные дрожжи хранят в сухом вентилируемом помещении на стеллажах или поддонах при температуре от 0° до 4° С. |

Транспортирование | Хлебопекарные прессованные дрожжи транспортируют всеми видами транспорта в соответствии с правилами перевозок пищевых продуктов, действующими для соответствующего вида транспорта. Температурный режим перевозки от -3°С до +5°С. При транспортировании на расстояния более 200 км следует применять авторефрижераторы с температурой от 0°С до +4°С. |

Гарантии качества | Соответствие системы качества и безопасности, основанной на принципах ХАССП и соответствующей требованиям ГОСТ Р ИСО 22000-2019, подтверждено сертификатом соответствия №HASSP RU.004.С.0160 (действителен до 23. Наличие в производственной лаборатории условий, необходимых для контроля сырья, готовой продукции подтверждено свидетельством №48-18, выданным ФБУ «Пензенский ЦСМ» (действительно до 19.12.21г.) Декларация о соответствии требованиям ТР ТС 021/2011, ТР ТС 022/2011 ЕАЭС № RU Д-RU.АЮ02.В.01537/20 (действительна по 09.09.2025 г.) |

Срок годности | При температуре от 0°С до +4°С – 40 суток со дня выработки |

Заказать сейчас

Ваше имя*

Название организации*

Ваш E-mail или телефон*

Текст*

Мы гарантируем 100% конфиденциальность.

Ваша информация не будет распространяться. Мы против спама.

Политика конфиденциальности

Если 250 г сахара полностью сброжены до этанола, каков теоретический выход этилового спирта в: ?

Начните с написания химического уравнения, описывающего эту реакцию

#»C»_ 6″H»_ 12″O»_ (6(водн.

)) -> 2″C»_ 2″H»_ 5″OH»_ ((водн.)) + 2″CO»_ (2(г)) uarr#

#color(white)(aaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaa)/color(white)(a)#

ПРИМЕЧАНИЯ Как видите, я предполагаю, что под #»250 г»# сахара вы подразумеваете #» 250 г»# глюкоза , не сахароза, #»C»_12″H»_22″O»_11#.

Если вы должны были работать с сахарозой вместо глюкозы, добавьте этот шаг

#»C»_ 12″H»_ 22″O»_ (11(водный)) + «H»_ 2″O»_ ((l)) -> 2″C»_ 6″H»_ 12 «О»_ (6(водн.))#

и повторите вычисления с массой глюкозы, которую вы получите в результате этой реакции.

#color(white)(aaaaaaaaaaaaaaaaaaaaaaaaaaaaaa)/color(white)(a)#

Теперь обратите внимание, что у вас есть #1:2# молярное отношение между глюкозой и этанолом, поэтому преобразуйте массу глюкозы в молей , используя молярную массу соединения

#250 цвет(красный)(отмена(цвет(черный)(«g»))) * «1 моль глюкозы»/(180,156цвет(красный)(отмена(цвет(черный)(«g»)))) = «1,388 моль глюкозы»#

Это означает, что реакция даст

#1.

388 цвет(красный)(отмена(цвет(черный)(«моль глюкозы»))) * «2 моль этанола»/(1цвет(красный)(отмена(цвет(черный)(«моль глюкозы»)))) = «2,776 моль этанола» №

Чтобы преобразовать это в граммов , используйте молярную массу этанола

#2.776 цвет(красный)(отменить(цвет(черный)(«моли этанола»))) * «46,07 г»/(1цвет(красный)(отменить(цвет(черный)(«моли этанола»)))) = «127,9 г»#

Округлив до двух цифр цифр , ответ будет

#color(darkgreen)(ul(color(black)(«теоретический выход = 130 г»)))#

Чтобы преобразовать это в миллилитров , используйте 93color(red)(cancel(color(black)(«мл раствора»)))) = «16 мл этанола»#

Следовательно, объемная концентрация будет

#color(темно-зеленый)(ul(цвет(черный)(«% v/v = 16% этанола»)))#

Я оставлю ответ округленным до двух знаков инжира , но не забывайте, что у вас есть только одна значащая цифра для объема вина.

Этанол из целлюлозы: общий обзор

Этанол из целлюлозы: общий обзор

Индекс

|

Поиск

|

Дом

|

Оглавление

Бэджер, П.К.

2002. Этанол из целлюлозы: общий обзор. п. 1721. В:

Дж. Яник и А. Уипки (ред.), Тенденции в отношении новых культур и новых видов использования. АШС Пресс,

Александрия, Вирджиния.

шт. Барсук

ВВЕДЕНИЕ

Использование этанола в качестве альтернативного моторного топлива неуклонно растет

во всем мире по ряду причин. Отечественное производство и использование этанола

на топливо может снизить зависимость от иностранной нефти, уменьшить торговый дефицит, создать

рабочие места в сельской местности, уменьшить загрязнение воздуха и уменьшить глобальное изменение климата

накопление углекислого газа. Этанол, в отличие от бензина, является кислородосодержащим топливом.

содержит 35% кислорода, что снижает выбросы твердых частиц и NOx при сгорании.

Этанол может быть получен синтетическим путем из нефти или путем микробной конверсии.

материалов биомассы путем ферментации. В 1995 году около 93% этанола

в мире было произведено методом ферментации и около 7% синтетическим

метод. Метод ферментации обычно включает три этапа: (1) формирование

раствора сбраживаемых сахаров, (2) ферментация этих сахаров до

этанола и (3) разделение и очистка этанола, обычно

дистилляция.

САХАРНОЕ СЫРЬЕ

В ферментации участвуют микроорганизмы, которые используют ферментируемые сахара для пищевых целей.

и в процессе производит этанол и другие побочные продукты. Эти микроорганизмы

обычно можно использовать 6-углеродные сахара, одним из наиболее распространенных из которых является глюкоза.

Таким образом, материалы биомассы, содержащие высокие уровни глюкозы или прекурсоров

в глюкозу легче всего превратить в этанол. Однако, поскольку сахарные материалы

находятся в пищевой цепи человека, эти материалы обычно слишком дороги для использования

для производства этанола.

Одним из примеров сырья для производства сахара является сахарный тростник. Бразилия разработала успешную

топливного этанола из сахарного тростника по ряду причин: (1) Бразилия традиционно

в значительной степени зависели от импортируемой нефти в качестве топлива для транспорта, что вызвало серьезные

экономическая утечка в стране; (2) Бразилия может добиться очень высоких урожаев сахарного тростника;

и (3) Бразилия также переживала периоды неудовлетворительного состояния рынка сахара. Как результат,

бразильское правительство учредило программы поддержки отрасли с

в результате Бразилия смогла успешно производить и использовать сахарный тростник

для производства топливного этанола.

Хотя для ферментации можно использовать грибы, бактерии и дрожжевые микроорганизмы,

специфические дрожжи ( Saccharomyces cerevisiae , также известные как Bakers

дрожжи, так как они обычно используются в хлебопекарной промышленности) часто используется

сбраживает глюкозу до этанола. Теоретически из 100 граммов глюкозы образуется

Теоретически из 100 граммов глюкозы образуется

51,4 г этанола и 48,8 г диоксида углерода. Однако на практике микроорганизмы

использовать часть глюкозы для роста, и фактический выход составляет менее 100%.

Другое сырье биомассы, богатое сахарами (материалами, известными как сахариды), включает

сахарная свекла, сладкое сорго и различные фрукты. Однако эти материалы являются

все в пищевой цепи человека и, за исключением некоторых остатков переработки, обычно

слишком дорого использовать для производства топливного этанола.

КРАХМАЛИСТОЕ СЫРЬЕ

Другим потенциальным сырьем для производства этанола является крахмал. Молекулы крахмала состоят

длинных цепей молекул глюкозы. Таким образом, крахмалистые материалы также могут быть ферментированы.

после расщепления молекул крахмала на простые молекулы глюкозы. Примеры из крахмала

материалы, обычно используемые во всем мире для производства этанола, включают зерновые

зерновые, картофель, сладкий картофель и маниока. Зерновые культуры, обычно используемые в

Зерновые культуры, обычно используемые в

США для производства этанола включают кукурузу и пшеницу.

В 1990 году в мире было произведено около 475 миллионов тонн кукурузы.

около 200 миллионов тонн произведено в США. Примерно 8-9 млн т,

или 4% зерна кукурузы в США в 1990 году было переработано в этанол. Бушель зерна кукурузы (25,3

кг или 56 фунтов при 15% влажности) может производить от 9,4 до 10,9 л (от 2,5 до 2,9 галлона)

чистого этанола в зависимости от используемой технологии.

Крахмалистые материалы требуют реакции крахмала с водой (гидролиза) для

расщепление крахмала до ферментируемых сахаров (сахарификация). Как правило,

гидролиз осуществляется путем смешивания крахмала с водой с образованием суспензии,

затем перемешивают и нагревают, чтобы разрушить клеточные стенки. специфические ферменты, которые

разрушает химические связи добавляются в разное время во время нагревания

цикл.

ЦЕЛЛЮЛОЗНОЕ СЫРЬЕ

Как и сахарные материалы, крахмалистые материалы также входят в человеческую пищевую цепь и

поэтому дороги. К счастью, существует третья альтернатива – целлюлоза.

К счастью, существует третья альтернатива – целлюлоза.

материалы. Примерами целлюлозных материалов являются бумага, картон, дерево и т.

другой волокнистый растительный материал.

Ресурсы целлюлозы в целом очень широко распространены и обильны. Например,

леса составляют около 80% мировой биомассы. Быть в изобилии и снаружи

человеческая пищевая цепь делает целлюлозные материалы относительно недорогим сырьем

для производства этанола.

Целлюлозные материалы состоят из лигнина, гемицеллюлозы и целлюлозы.

поэтому их иногда называют лигноцеллюлозными материалами. Один из основных

Функция лигнина заключается в обеспечении структурной поддержки растения. Таким образом, в

В целом, деревья имеют более высокое содержание лигнина, чем травы. К сожалению, лигнин

не содержит сахаров, заключает в себе молекулы целлюлозы и гемицеллюлозы,

что делает их труднодоступными.

Молекулы целлюлозы состоят из длинных цепочек молекул глюкозы, как и крахмал.

молекулы, но имеют другую структурную конфигурацию. Эти структурные характеристики

плюс инкапсуляция лигнином делает целлюлозные материалы более трудными для обработки.

гидролизуются, чем крахмалистые материалы.

Гемицеллюлоза также состоит из длинных цепочек молекул сахара; но содержит,

кроме глюкозы (6-углеродный или гексозный сахар), содержит пентозы (5-углеродный

сахара). Чтобы усложнить ситуацию, точный сахарный состав гемицеллюлозы

может варьироваться в зависимости от вида растения.

Поскольку 5-углеродные сахара составляют высокий процент доступных сахаров,

способность восстанавливать и ферментировать их в этанол важна для эффективности

и экономичность процесса. Недавно особые микроорганизмы были генетически

разработан, который может ферментировать 5-углеродные сахара в этанол с относительно высоким

эффективность.

Одним из примеров является генно-инженерный микроорганизм, разработанный Университетом

из Флориды, способный ферментировать как 5-, так и 6-углеродные сахара. Этот

Этот

микроорганизма был выдан патент США 5,000,000. Другие исследователи разработали

микроорганизмы, способные эффективно ферментировать хотя бы часть

присутствующие сахара.

Бактерии привлекли особое внимание исследователей из-за их скорости

ферментации. В общем, бактерии могут бродить за считанные минуты по сравнению с

часов для дрожжей.

ЭТАНОЛ ИЗ ЦЕЛЛЮЛОЗЫ

Во времена нехватки топлива в промышленных масштабах производился ферментационный этанол.

в США из исходного сырья из целлюлозной биомассы с использованием методов кислотного гидролиза.

В настоящее время в некоторых странах с более высокими ценами на этанол и топливо,

производят этанол из целлюлозного сырья. Однако лишь недавно

рентабельные технологии производства этанола из целлюлозы (EFC)

в США начали появляться.

Существует три основных типа процессов EFC: кислотный гидролиз, ферментативный

гидролизный и термохимический с вариациями для каждого. Самый распространенный

происходит кислотный гидролиз. Можно использовать практически любую кислоту; однако серная кислота

Можно использовать практически любую кислоту; однако серная кислота

чаще всего используется, поскольку он обычно является наименее дорогим.

КИСЛОТНЫЙ ГИДРОЛИЗ

Существует два основных типа кислотных процессов: разбавленная кислота и концентрированная кислота.

кислоты, каждая с вариациями. Разбавленные кислотные процессы проводятся при высокой температуре.

давление и время реакции в диапазоне секунд или минут, что

облегчает непрерывную обработку.

В качестве примера, использование разбавленной кислоты с 1% серной кислотой в непрерывном

проточный реактор при времени пребывания 0,22 минуты и температуре 237°C

(458°F) с чистой целлюлозой обеспечивает выход более 50% сахаров. В таком случае,

Из 0,9 т (1 тонны) сухой древесины можно получить около 189 л (50 галлонов) чистого этанола.

Сочетание кислоты, высокой температуры и давления требует специального реактора.

материалы, которые могут сделать реактор дорогим.

Большинство процессов с разбавленной кислотой ограничены эффективностью извлечения сахара около

50%. Причина этого в том, что по крайней мере две реакции являются частью этого процесса.

Причина этого в том, что по крайней мере две реакции являются частью этого процесса.

Первая реакция превращает целлюлозные материалы в сахар, а вторая

реакция превращает сахара в другие химические вещества. К сожалению, условия

которые вызывают первую реакцию, также являются правильными условиями для

второй, чтобы произойти. Таким образом, как только молекулы целлюлозы распадаются, реакция

происходит быстрое расщепление сахаров на другие продукты, в первую очередь

фурфурол, химическое вещество, используемое в производстве пластмасс. Деградирует не только сахар

снижают выход сахара, но фурфурол и другие продукты разложения могут быть ядовитыми

к ферментирующим микроорганизмам.

Самым большим преимуществом процессов с разбавленной кислотой является их высокая скорость реакции,

что облегчает непрерывную обработку. Их самый большой недостаток в том, что они

низкий выход сахара. Для быстрых непрерывных процессов, чтобы обеспечить

проникновения кислоты, исходное сырье также должно быть уменьшено в размерах, чтобы максимально

Размер частиц находится в пределах нескольких миллиметров.

Поскольку 5-углеродные сахара разлагаются быстрее, чем 6-углеродные, один из способов

снижение деградации сахара должно иметь двухэтапный процесс. Первый этап

проводится в мягких условиях процесса для восстановления 5-углеродных сахаров, в то время как

второй этап проводится в более жестких условиях для восстановления 6-углеродного

сахара. К сожалению, деградация сахара все еще остается проблемой, а урожайность ограничена.

примерно до 272 л/т (80 галлонов этанола/т) сухой древесины.

Процесс концентрированной кислоты использует относительно мягкие температуры и единственный

вовлеченные давления обычно только те, которые создаются перекачиванием материалов из

сосуд к сосуду. Один процесс концентрированной кислоты был впервые разработан Министерством сельского хозяйства США.

и доработан Университетом Пердью и Управлением долины Теннесси.

В процессе концентрированной кислоты TVA кукурузная солома смешивается с разбавленной (10%)

серной кислоты и нагревают до 100°С в течение 2-6 часов в первой (или гемицеллюлозной)

реактор гидролиза. Низкие температуры и давления сводят к минимуму деградацию

Низкие температуры и давления сводят к минимуму деградацию

сахаров. Для извлечения сахаров гидролизованный материал в первом реакторе

замачивают в воде и несколько раз сливают.

Твердый остаток с первой ступени затем обезвоживают и замачивают в 30%

до 40% концентрации серной кислоты в течение 1-4 часов в качестве предварительного гидролиза целлюлозы

шаг. Этот материал затем обезвоживается и высушивается с эффектом, что кислота

концентрация в материале увеличивается примерно до 70%. После реакции в другом

сосуд на 1-4 часа при 100ºC, содержимое реактора фильтруют для удаления

твердые вещества и восстановить сахар и кислоты. Сахарно-кислотный раствор из второго

стадия рециркулируется на первую стадию, чтобы обеспечить кислоту для первой стадии

гидролиз. Таким образом, сахара со второй стадии гидролиза извлекаются в

жидкость с первой стадии гидролиза.

Основным преимуществом концентрированного процесса является высокое извлечение сахара.

эффективность, которая может быть порядка более 90% как гемицеллюлозы, так и

целлюлозные сахара. Используемые низкие температуры и давления также позволяют

Используемые низкие температуры и давления также позволяют

использование относительно недорогих материалов, таких как резервуары и трубопроводы из стекловолокна. К сожалению,

это относительно медленный процесс, и экономичные системы регенерации кислоты имеют

было трудно развиваться. Без рекуперации кислоты большое количество извести должно

использовать для нейтрализации кислоты в сахарном растворе. Эта форма нейтрализации

большое количество сульфата кальция, что требует утилизации и создает дополнительные

расход.

С учетом некоторых предполагаемых показателей конверсии целлюлозы и эффективности ферментации этанол

выходы из глюкозы можно рассчитать по соломе кукурузы (надземная часть

растения кукурузы за вычетом початков), как показано в таблице 1, показывающей выход этанола из

глюкоза. Точно так же выход этанола из ксилозы можно рассчитать, как показано

в таблице 2.

Таблица 1. Выход этанола из глюкозы.

| Сухая плита | 1 тонна (1000 кг) |

| Содержание целлюлозы | 0,45 |

| Конверсия целлюлозы и эффективность извлечения | 0,76 |

| Стехиометрический выход этанола | 0,51 |

| Эффективность ферментации глюкозы | 0,75 |

| Выход из глюкозы | 131 кг этанола = 151 л (40 галлонов) |

Таблица 2. Выход этанола из ксилозы.

Выход этанола из ксилозы.

| Сухая плита | 1 тонна (1000 кг) |

| Содержание гемицеллюлозы | 0,29 |

| Конверсия гемицеллюлозы и эффективность извлечения | 0,90 |

| Стехиометрический выход этанола | 0,51 |

| Эффективность ферментации ксилозы | 0,50 |

| Выход из ксилозы | 66 кг этанола = 76 л (20 галлонов) |

Таким образом, в этом примере общий выход/т сухой соломы составляет около 227 л (60

галлонов) этанола. Эти цифры также показывают, насколько важна конверсия сахара и

эффективность восстановления и эффективность ферментации. Если бы можно было достичь

95% для обоих КПД, тогда выход будет примерно 350 л/т (103

галлонов этанола/тонну).

ФЕРМЕНТНЫЙ ГИДРОЛИЗ

Другим основным методом гидролиза является ферментативный гидролиз. Ферменты в природе

Ферменты в природе

происходящие растительные белки, которые вызывают определенные химические реакции. Однако,

чтобы ферменты работали, они должны получить доступ к молекулам, подлежащим гидролизу.

Чтобы ферментативные процессы были эффективными, необходим некоторый процесс предварительной обработки.

таким образом необходимо разрушить кристаллическую структуру лигноцеллюлозы и удалить

лигнин, чтобы обнажить молекулы целлюлозы и гемицеллюлозы. В зависимости от

материал биомассы, физические или химические методы предварительной обработки могут быть

использовал.

Физические методы могут использовать высокую температуру и давление, измельчение, облучение,

или замораживание — все они требуют большого энергопотребления. Химическое

метод использует растворитель для разрушения и растворения кристаллической структуры.

Пример процесса, основанного на ферментативном гидролизе, разрабатывается

Национальная лаборатория возобновляемых источников энергии (NREL). После предварительной обработки разбавленной кислотой

После предварительной обработки разбавленной кислотой

навозная жижа обезвреживается для удаления материалов, которые могут быть ядовитыми для

используемые в процессе микроорганизмы. Небольшая часть этой суспензии направляется в

отдельный сосуд, который используется для выращивания микроорганизмов, продуцирующих целлюлазу

фермент для процесса. Другая часть суспензии отправляется в другой сосуд.

поддерживать и выращивать культуру дрожжей для брожения. В процессе NREL

одновременно добавляют ферменты и ферментационные микроорганизмы

в суспензию, а конверсия сахара и ферментация происходят одновременно в

процесс, называемый одновременным осахариванием и коферментацией (SSCF).

Из-за жесткой кристаллической структуры ферменты, доступные в настоящее время, требуют

несколько дней для достижения хороших результатов. Поскольку длительное время процесса связывает реактор

сосуды в течение длительного времени, эти сосуды должны быть либо достаточно большими, либо иметь много

из них необходимо использовать. Любой вариант дорогой. В настоящее время стоимость ферментов

Любой вариант дорогой. В настоящее время стоимость ферментов

также слишком высока, и продолжаются исследования по снижению стоимости ферментов.

Однако, если можно разработать менее дорогие ферменты, ферментативные процессы сохранятся.

несколько преимуществ: (1) их эффективность довольно высока, а производство побочных продуктов

можно контролировать; (2) их мягкие условия процесса не требуют дорогостоящих

материалы конструкции; и (3) их потребности в технологической энергии относительно

низкий.

ТЕРМОХИМИЧЕСКИЕ ПРОЦЕССЫ

Существует два процесса производства этанола, в которых в настоящее время используется термохимический

реакции в своих процессах. Первая система фактически является гибридной термохимической.

и биологическая система. Примером может служить процесс, разрабатываемый компанией Bioengineering.

Ресурсы в Фейетвилле, Арканзас. Материалы биомассы сначала термохимически

газифицируется, а синтез-газ (смесь оксидов водорода и углерода) барботируется

через специально разработанные ферментеры. Микроорганизм, способный превращать

Микроорганизм, способный превращать

синтез-газ вводится в ферментеры при определенных технологических условиях

вызвать ферментацию до этанола.

Во втором термохимическом процессе производства этанола не используются микроорганизмы.

В этом процессе материалы биомассы сначала термохимически газифицируются, а

синтез-газ проходит через реактор, содержащий катализаторы, которые вызывают

газ для превращения в этанол. Интенсивные усилия были предприняты Германией в

Вторая мировая война для разработки этих процессов для топлива. Многочисленные усилия были

с тех пор для разработки коммерчески жизнеспособных процессов термохимического превращения в этанол.

Выход этанола до 50% был получен с использованием синтез-газа в этанол

процессы. Некоторые процессы, которые сначала производят метанол, а затем используют каталитические

переходы на производство этанола позволили получить выход этанола в диапазоне 80%.

К сожалению, как и в случае с другими процессами, поиск экономичного полностью термохимического

процесс был трудным.

УСИЛИЯ ПО КОММЕРЦИАЛИЗАЦИИ

Несколько заводов EFC были построены и эксплуатировались в разных странах во время мировой войны.

II, когда условия военного времени изменили экономические условия и приоритеты. Эти

страны включали Германию, Россию, Китай, Корею, Швейцарию, Соединенные Штаты,

и другие страны. Сегодня из-за конкуренции со стороны синтетически произведенного этанола

только несколько из этих заводов все еще работают, и практически все они находятся в

Россия.

Завод по производству бумаги в Темишаммайге, Квебек, работает на побочном продукте

сахаров, содержащихся в «сульфитном растворе», который содержит около 2% сбраживаемых

сахара. Это единственный объект такого рода в Северной Америке. Этот объект

управляется компанией Tembec, Inc. и производит 4 миллиона галлонов промышленной продукции в год.

этанол марки.

В Северной Америке предпринимаются несколько усилий по коммерческому производству этанола.

из древесины и других целлюлозных материалов в качестве первичного продукта. Таблица 3 частично

Таблица 3 частично

обобщает эти компании и их деятельность, которые находятся в различных состояниях

прогресса.

Таблица 3. Частичный список компаний, разрабатывающих этанол из целлюлозы

технологии.

| Местонахождение компании и штаб-квартиры | Технология | Первичное сырье | Емкость по этанолу | Комментарии |

| BCI, Дедхэм, Массачусетс | Разбавленная кислота | Багасса | 7560 миллионов л/год (20 миллионов галлонов в год з ) | Запуск завода в 2002 г. |

| Bioengineering Resources, Fayetteville, AR | Термохимическая газификация с ферментацией | Опытная установка в эксплуатации | ||

| Ethxx International, Аврора, ON | Термохимическая газификация с каталитическим превращением | Дерево | Опытная установка в эксплуатации | |

| Fuel Cell Energy, Лейквуд, Колорадо | Термохимическая газификация с каталитическим превращением | Дерево | Опытная установка в эксплуатации | |

| Иоген, Оттава, ON | Ферментативный | Овсяная шелуха, просо, пшеничная солома и кукурузная солома | 378 миллионов л/год (1 миллион галлонов в год) | Работа экспериментальной установки |

| Масада, Бирмингем, Алабама | Концентрированная кислота | ТБО | 3780 миллионов л/год (10 миллионов галлонов в год) | Завод для запуска в начале 2002 г. ➜ ➜

|

Пенза, ул. Московская, д. 119

Пенза, ул. Московская, д. 119

Согласно СанПин 2.3.2. 1078 (раздел 5, таб.3) данный продуцент относится к микроорганизмам природного происхождения.

Согласно СанПин 2.3.2. 1078 (раздел 5, таб.3) данный продуцент относится к микроорганизмам природного происхождения. Масса нетто упакованной в гофрокороб продукции составляет 10 кг.

Масса нетто упакованной в гофрокороб продукции составляет 10 кг. 12.2023г.)

12.2023г.) )) -> 2″C»_ 2″H»_ 5″OH»_ ((водн.)) + 2″CO»_ (2(г)) uarr#

)) -> 2″C»_ 2″H»_ 5″OH»_ ((водн.)) + 2″CO»_ (2(г)) uarr# 388 цвет(красный)(отмена(цвет(черный)(«моль глюкозы»))) * «2 моль этанола»/(1цвет(красный)(отмена(цвет(черный)(«моль глюкозы»)))) = «2,776 моль этанола» №

388 цвет(красный)(отмена(цвет(черный)(«моль глюкозы»))) * «2 моль этанола»/(1цвет(красный)(отмена(цвет(черный)(«моль глюкозы»)))) = «2,776 моль этанола» №