Как травяная мука прибыль фермеру в 2 раза повысила. Производство травяной муки как бизнес

Свой бизнес: производство травяной муки и травяных гранул

Как известно, основной рацион многих видов сельскохозяйственных животных составляет трава. Но свежая трава доступна с весны по осень. Летом ее заготавливают впрок и высушивают в сено, которое потом идет на прокорм стойловых животных. Однако это весьма трудоемко и долго. Для хранения достаточного запаса сена на зимний период требуется немало места. И, наконец, в сухом сене (тем более, при долгом хранении) запас питательных веществ значительно ниже, нежели в свежей траве. Современные технологии позволили создать новые способы заготовки травы, которые помогают сохранить в ней больше полезных компонентов. К таковым относится производство витаминной травяной муки и травяных гранул.

Корм нового поколения

Что же представляет собой травяная мука? Это белковый корм, предназначенный для сельскохозяйственных животных и птиц и получаемый из искусственно высушенной травы, убранной на ранних фазах вегетации (на первом этапе появления бутонов), высушенной при высокой температуре и измельченной до порошкообразного состояния. Травяная мука используется как замена сена и как качественная витаминная подкормка с повышенным содержанием каротина в сочетании с грубыми или концентрированными кормами. Использование специализированного оборудования для производства травяной муки позволяет избежать значительных потерь исходного сырья, которые наблюдаются при естественной сушке травы (обламывание побегов, цветков и листьев). Также такой способ производства исключает неблагоприятного влияние влаги и протекание различных биохимических и микробиологических процессов. Из травяной муки делают гранулы. Гранулы хорошо поддаются хранению, в отличие от сена, которое при обычном способе заготовки может слежаться, заплесневеть или сгнить. Специалисты утверждают, что при сушке травы искусственным образом содержание кормовых единиц увеличивается минимум в 1,5 раза, протеина – в 1,6, углеводов – в 3,5, а каротина – в 7-8 раз. К тому же травяная мука и гранулы легче перевариваются, нежели сено, позволяет получить хорошие привесы и надои. На Западе этот вид корма получил широкое применение в комбикормовой промышленности, в первую очередь, на производстве комбикормов для птицы, свиней и молодняка крупного рогатого скота.

Производство травяной муки и гранул из свежескошенных трав – это перспективный бизнес, ведь урожай сочных кормов в несколько раз превышает урожай зерна. Однако необходимость строго соблюдать технологические требования и дорогостоящая техника делают его весьма затратным. Это производство предполагает непрерывный процесс, осуществляемый за счет комплексной механизации всех этапов приготовления травяной муки. Эти этапы включают в себя скашивание зеленой массы, погрузка и последующее транспортирование сырья, сушка, помол, закладка на хранение. Рассмотрим их более подробно.

Процесс производства травяной муки и травяных гранул

В качестве сырья для производства муки используются сеяные однолетние и многолетние травы, луговые травы с большим содержанием бобовых и т. д., вика с овсом, люцерна, клевер, козлятник, крапива, люпин. От вида собранных трав зависят и питательные показатели корма. Последние подтверждаются ветеринарным сертификатом и/или заключением химической лаборатории. Как и в случае со свежими кормами, различают три основных вида сырья: разнотравье, бобовые (клевер или люцерна, реже – козлятник), зернобобовые смеси (вико-овсяная смесь или т. п.).

Высота скашиваемых бобовых должна составлять около 50 сантиметров. Оптимальные сроки уборки клевера и люцерны для производства травяной муки – конец фазы стеблевания. Продолжительность этой фазы составляет примерно 21 день. То есть за вегетационный период при скашивании бобовых можно собрать 3-4 полных укоса качественной зеленой массы. Луговые травы начинают скашивать во время фазы выхода в трубку (в этот период высота растений составляет около 30 см). Качество готовой продукции во многом зависит от качества сырья для резки или травяной муки. Травы одного укоса специалисты советуют использовать в течение не более 12 дней. Научно установлено, что больше всего каротина в растениях содержится в утренние часы с 6 до 10 утра. Затем его уровень начинает снижаться, и к 20 часам его количество может уменьшиться в 4-6 раз по сравнению с начальным. Таким образом, для сохранения максимального количества каротина в сырье кормовые культуры лучше всего косить и перерабатывать в ранние утренние часы, но, конечно, далеко не всегда это требование может соблюдаться.

Для увеличения производительности сушилок нужно как можно лучше измельчать травы. Максимально допустимый размер частиц на первом этапе заготовки сырья не должен превышать 110 мм. Не менее 80 % от общего его объема должны составлять частицы размером до 30 мм. Поверьте, время, потраченное на заточку и регулировку ножей косилки-измельчителя, окупится в дальнейшем экономией на топливе (одна из самых больших статей расходов) и значительным улучшением качества продукции.

Общие потери массы при скашивании травы и ее погрузке в транспорт должны быть не более 2 %. Для заготовки травяной массы с одновременным ее измельчением потребуется специальная техника: самоходные кормоуборочные комбайны («Дон-680», «Марал-125», КСК-100А и т. д.), полунавесные кормоуборочные комбайны («Полесье-3000»), кормоуборочные комплексы или прицепные кормоуборочные комбайны с тракторами тяговых классов 1,4; 2 и 3. При этом комбайн настраивается на мелкую резку.

Очень важно наладить процесс транспортировки измельченной массы на место дальнейшей переработки сырья. При этом нельзя допускать ее потерю или загрязнения: период между скашиванием свежей трав и ее сушкой (включая период хранения на площадке у сушильного агрегата) не должен превышать двух-трех часов. Дело в том, что в рыхлой куче измельченная трава быстро самосогревается, вследствие чего теряет свои самые ценные качества. Для того чтобы этого избежать, необходимо синхронизировать работу транспорта и сушилки. В качестве транспорта используются тракторные прицепы и автомобили-самосвалы с дополнительными сетчатыми бортами. Борта позволят минимизировать потери, сохраняя траву при загрузке, перевозке и выгрузке.

Итак, менее чем через три часа после скашивания травы должны попасть на сушку, после чего травяная масса будет помолота в муку. Измельченную массу подают к сушильному агрегату на лоток питателя, с которого она по конвейеру и наклонному транспортеру поступает в сушильный барабан. Сушка осуществляется при температуре нагрева сырья не более 70 °С. Относительная влажность готовой травяной муки должна составлять 8-12 %, а травяной резки – 10-15 %. Нарушение этих требований (например, пересушивание сырья до 5-6 %) может привести к потерям массы каротина и протеина, а также к увеличению опасности возгорания. А недосушивание массы может перегрузить электродвигатель дробилки и вызвать частое забивание решет. Потери каротина в процессе сушки по требованиям не должны быть больше 5 %, а потери сухого вещества – не более 2 %.

Для сушки могут применяться высокотемпературные сушильные агрегаты (они отличаются производительностью – от 0,5 до 1,5 тонн сухого продукта в час) или же низкотемпературные сушилки, где воздух подогревается до 100-130 °С с помощью теплогенераторов, а масса обрабатывается электромагнитным полем сверхвысокой частоты, что позволяет значительно ускорить процесс и улучшить качество продукции. На выходе из барабана из высушенной массы выделяют тяжелые частицы и посторонние включения.

С использованием одной и той же линии из полученного сырья можно производить травяную муку, травяные гранулы и травяную резку. Технология производства травяной резки, в целом, такая же. Разница лишь в том, что сухая масса из циклона попадает не в дробилку (как для производства муки), а в специальный бункер или на тракторный прицеп, где она выдерживается по правилам пожарной безопасности в течение минимум двадцати часов, а затем направляется на склад с уровнем влажности 17-19 %. Травяная резка занимает довольно большой объем, поэтому на следующем этапе производства ее целесообразнее брикетировать. Для этого понадобится дополнительное оборудование – пресс-брикетировщики, которые утрамбовывают резку при влажности 13 % в брикеты. По завершении работы необходимо проконтролировать, чтобы в каналах пресса не оставалась масса влажностью выше 12 %.

Если производство резки на этом этапе и заканчивается, то в случае с изготовлением травяной муки и гранул это далеко не конец. Один из важнейших критериев качества травяной муки – это процент содержания в ней каротина. Так как при переработке травяной массы этот процент неизбежно снижается, для сокращения потерь в искусственно выращенные корма вносятся антиоксиданты сантохин или дилудин в дозе 0,02 % от массы обрабатываемых кормов. Это позволяет снизить потери каротина в 2-2,5 раза. Антиоксиданты необходимо растворить в наполнителе, в роли которого выступают жиры или вода (в случае с солянокислой солью сантохина).

На следующем этапе после помола осуществляется гранулирование травяной муки. Эта процедура имеет ряд преимуществ. Гранулы более удобны в применении (для раздачи животным). Такая форма может сократить потребность в складских помещениях в 3-3,5 раза (особенно по сравнению с травяной резкой), позволяет уменьшить потери при транспортировке и хранении, а также более удобна для механизированной загрузки и выгрузки со склада.

Гранулирование осуществляется с помощью специального оборудования – отдельных грануляторов с кольцевыми матрицами или линии гранулирования. В бункере гранулятора происходит образование гранул заданного диаметра. По ГОСТ 18691 – 88 диаметр гранул должен составлять 3,0 — 25,0 мм (наиболее распространены травяные гранулы диаметром 8 мм), длина – не более двух диаметров, плотность – 600 — 1300 кг/м3, а крошимость – не более 12 %, Массовая доля сухого вещества в травяной муке должна быть в пределах 88 — 91 % (влажность – 12 — 9 %), гранулированной – 85 — 90 % (влажность – 15 — 10 %). Уровень влажности имеет очень большое значение, так как от этого зависит качество готовой продукции.

При прессовании муки температура в гранулах значительно повышается, и их необходимо быстро охладить до температуры окружающей среды. Медленное охлаждение приводит к существенным потерям каротина. Остывание не должно занимать более 15 минут, тогда потери каротина будут незначительными и укладываться в норму до 5 %. По этим причинам после гранулятора продукт подается на транспортер охлаждения, где охлаждаются встречным потоком воздуха от вентилятора, а по нему – на стол рассева, где россыпь отделяется от формованных гранул. Россыпь и бракованные гранулы при помощи шнекового транспортера возвращаются в гранулятор, а гранулы, соответствующие требованиям ГОСТа, направляются на весы. Готовые травяные гранулы насыпаются в бумажные трехслойные крафт-мешки вместимостью от 30 до 50 кг или мешки Биг-Беги по 1000 кг. Гранулы в мешках по 30-50 кг, как правило, реализуются в розницу или мелким оптом, а упаковки Биг-Беги – средним оптом. При крупном опте травные гранулы обычно навалом загружаются в грузовой транспорт. Во время упаковки температура продукта должна быть равна температуре окружающей среды (допускается превышение до 8 °С). Заполненные мешки зашиваются мелкозашивочными машинами и укладываются на поддоны высотой до двух метров. Для перемещения поддонов, отправки мешков на склад, выгрузок и погрузок вам понадобятся универсальные погрузчики.

К помещению, где хранятся мешки с травяной мукой, предъявляется ряд требований. Оно должно быть затемненным, так как на свету каротин разрушается. Строгих требований к отоплению нет, но нужна хорошая вентиляция. Оптимальная температура воздуха для хранения гранул составляет 2-4 °С, а относительная влажность воздуха – 65-75 %. Всем этим требованиям соответствуют зернохранилища. Однако при отсутствии таковым можно обойтись и складом для хранения сырья или рассыпных и гранулированных кормов. Проходы между штабелями на складе должны составлять около одного метра, а минимальное расстояние между стенками хранилища и рядами – 0,7 метров. Для удобства работы на складе ширина проходов между штабелями должна быть от 1,25 метра. Травяные гранулы можно хранить и насыпью на специально оборудованных складах или в среде инертных газов с содержанием кислорода не более 1-1,5 в особых хранилищах. Последние состоят из двадцати герметично закрывающихся силосов, в каждый из которых можно загрузить по 50 тонн гранул, генераторов газовых средств и системы транспортеров.

Обратите внимание: схема производства травяной муки может несколько отличаться от приведенной выше. Производители стараются находить новые решения для снижения себестоимости готовой продукции. Ведь травяную муку нельзя назвать дешевым кормом. К примеру, для удешевления производства травяную массу перед сушкой зачастую предварительно провяливают. Провяливание измельченной травы проводят на валках, чтобы уменьшить потери каротина под воздействием солнечных лучей и опять же снизить опасность загрязнения и порчи корма. Продолжительность этого этапа зависит от погодных условий. Она может составлять 4-36 часов до влажности не меньше 65-70 %.

Этот дополнительный этап позволяет сократить расходы на процесс сушки: повысить производительность агрегата на 50-60 % и уменьшить затраты топлива на единицу продукции на 40-50 %! Однако он имеет и определенные недостатки. Так, на производстве травяной муки с провяливанием потребуется больше уборочных машин (соответственно, им нужно и дополнительное топливо). Сам процесс уборки зеленой массы становится более длительным, сложным и, следовательно, более дорогостоящим. При этом в процессе сбора и провяливания ухудшается и качество сырья из-за потерь листьев и соцветий. Кроме того, большую роль играют погодные условия, что представляет собой определенный риск (отчасти прогнозируемый). Наконец, даже в том случае, когда этот этап обработки проходит на валках, а не в прокосах в его процессе содержание каротина в траве снижается на 2-4 %. Ухудшается и его переваримость (в первую очередь, протеина), возрастает опасность последующего возгорания провяленной травы в барабане сушилки.

Существуют и другие способы оптимизации процесса производства. Например, для бесперебойной работы сушильных машин в течение всего сезона некоторые производители создают сырьевой конвейер. Продолжительность сезона зависит от региона. В лесной зоне и на севере лесостепной зоны он составляет 90-120 дней, а в южных регионах – 120-150 дней.

Можно также использовать новое оборудование, которое более экономично, нежели традиционные модели. К таковым относятся, например, теплогенераторы, работающие на дешевом топливе – соломе. Один киловатт тепла при использовании соломы в качестве топлива, обходится во много раз дешевле дизельного топлива, дров, газа и электроэнергии. По данным производителей такого оборудования, на сутки беспрерывной работы теплогенератора требуется 4-5 рулонов соломы или 500-800 кг березовых дров. За сутки можно высушить до 16 тонн сырья для производства травяной муки. Таким образом, за сезон вполне возможно произвести около 1600 тонн травяных гранул. Для обеспечения теплогенератора топливом на весь сезон достаточно отвести под солому 50-100 гектар.

При производстве травяной резки можно увеличить производительность оборудования на 20 % и сократить расход топлива на 10 %, если высушивать массу в два этапа: сначала высушивать ее лишь до влажности 25 %, а затем досушивать активным вентилированием. Правда, этот способ подходит лишь при влажности воздуха не выше 70 %.

Расходы и доходы

Итак, что нужно для того чтобы заняться производством травяной муки? Сделаем примерный расчет, исходя из того, что предприятие не будет заниматься самостоятельно заготовкой травы. Прежде всего, потребуются достаточно большие площади для размещения всего необходимого оборудования, хранения готовой продукции и запасов сырья. Высота потолков в производственном помещении должна быть минимум четыре метра. Общая площадь для размещения оборудования составляет 250 кв. метров. В отличие от складских помещений производственный цех должен быть отапливаемым (минимально допустимая температура в нем – +5 °С) и иметь водоснабжение. Список необходимого оборудования включает в себя: транспортер для подачи сырья в измельчитель, измельчитель материалов ИМД, циклон с рамой, сушильный комплекс, молотковая дробилка, блок гранулирования (пресс-гранулятор, бункер, пульт), колонна или блок охлаждения, блок фасовки (конвейер, весы, рама), пульты управления. Для обслуживания этого оборудования достаточно трех человек на смену. Стоимость производственной линии зависит от комплектации и производительности. Так, например, линия производительностью 0,5 тонн готового продукта в гранулах за час работы обойдется в 3,5 миллиона рублей, линия производительностью 1,5 т/ч будет стоить уже чуть больше 6 миллионов рублей, 3 т/ч – 9,3 миллионов рублей. Линия по производству готового продукта россыпью производительностью 0,5 т/ч будет стоить почти 2 миллионов рублей, 1,5 т/ч – 4 миллиона рублей, 3 т/ч – 4,8 миллиона рублей. Прибавьте к этому расходы на транспортировку, монтаж, пуско-наладочные работы и обучение персонала работе с оборудованием.

Если вы заботитесь о своей репутации, то ваша продукция должна проходить сертификацию на соответствие ГОСТ 18691-88 и сопровождаться сертификатом соответствия, ветеринарным свидетельством и протоколом испытаний. Это также сопряжено с дополнительными затратами.

Подсчитаем основные расходы на производство одной тонны травяной муки. К таковым относится электроэнергия, газ (дрова, сено и т. д.) для сушки, оборудование, сырье, заработная плата работников предприятия. Точная себестоимость травяной муки зависит, в том числе, и от вида топлива, на котором работает теплогенератор. Потребляемая электрическая мощность сушки составляет 154,25 кВт. Соответственно, расходы на электроэнергию на одну тонну готовой продукции достигнут 500 р. Количество потребляемого газа для сушки составляет 86 нм3/ч. Таким образом, расходы на газ для сушки одной тонны составят около 200 рублей. Для сушки потребуется около 80 кг дров (также из расчета на тонну), что обойдется в 150 р. Для изготовления одной тонны продукции потребуется три тонны травы. Такое количество сырья будет стоить от 2500 рублей. Фонд заработной платы составит минимум 30 тысяч рублей в месяц (в регионах работник такого производства получает 60 рублей в час) из расчета работы в одну смену (эта статья расходов составляет около 200 рублей на тонну продукции). Дополнительно нужно закладывать расходы на отчисления на амортизацию оборудования из расчета срока службы последнего на восемь лет (около 300 рублей на тонну продукции).

Примерная себестоимость одной тонны травяной муки составляет 4000 рублей. Ее оптовая стоимость – 14-15 тысяч рублей за тонну. Сроки окупаемости такого бизнеса – один сезон.

Если же предприятие также организовывает работы по производству кормов искусственной сушки, расходы будут намного больше. Для оптимизации процесса необходимо будет создать целые бригады, за каждой из которых будет закреплен свой посев. Также потребуется уборочная техника и квалифицированные механизаторы. Лишь в этом случае можно будет максимально увеличить производительность.

Сысоева Лилия

(c) —

Метки: вода, гранулы, елки, кислород, комбикорм, мешки, мука, помещений, предприятие, продукция, растения, склад, соль, суши, техника, травы, утки, часыСтатьи такими же метками:

ideiforbiz.ru

К ВОПРОСУ ВОССТАНОВЛЕНИЯ ПРОИЗВОДСТВА ТРАВЯНОЙ МУКИ

УДК 636.085

К ВОПРОСУ ВОССТАНОВЛЕНИЯ ПРОИЗВОДСТВА ТРАВЯНОЙ МУКИ

Г.А.Погосян, А.С.Абрамян, Н.П. Сударев, Д.Абылкасымов (Тверская ГСХА)

Рассмотрена значимость производства травяной муки, как эффективного способа консервирования травы и возможность восстановления ее приготовления с использованием новой технологии низкотемпературной сушки в аэродинамической трубе.

The significance of the production of grass meal as the effective method of canning grass and the possibility of restoring its preparation with the use of new technology of low temperature drying in the wind tunnel is examined.

корма, травяная мука, энергетическая питательность, технология, витамины.

fodders, grass meal, energy nutritiousness, technology, the vitamins

Травяную резку и муку получают при искусственной сушке измельченной травы под действием высокой температуры в различных типах сушилок ( контактный, вибрационный, аэродинамический и др.). Данный способ консервирования зеленой массы позволяет сократить потери обменной энергии выращенного урожая трав до 5%. При заготовке сена эти потери достигают 35%, силосовании — 25%, сенажировании- 15%. При приготовлении травяной муки, наилучшим образом сохраняются наиболее лабильные, имеющие высокую кормовую и биологическую ценность фракции — олигосахариды, аминокислоты, витамины Е , К, С, провитамин А (каротин), холин, хлорофилл (с хелатной формой Mg), повышается обменность протеина. Питательность 1 кг витаминно-травяной муки до 0,85 энергетических кормовых единиц.

В недалеком прошлом, производство травяной муки в России было распространено с использованием АВМ 0,5-3,0 (t в камере смешения 1000-1100 градусов и на выходе из барабана — 100-110 градусов, с расходом 3,6 т травы на 1 т травяной муки) и грануляторов ОГМ. В 1975 г производство травяной муки в СССР достигло 4 млн. т. Но дорожающее дизельное топливо (даже наиболее дешевое печное), при высоком расходе, в среднем 220 кг на 1 т муки, в совокупности с несовершенством технологии, организационными трудностями переходного периода, обнищанием и распадом хозяйств, привело к сокращению производства этого ценного вида корма. В 2000 г — до 1,9 млн.т и в 2009 — до 193 тыс.т.

В настоящее время в мире (Германия, Франция, Финляндия, Польша, Венгрия, Швейцария и др.) травяная мука достаточно широко используется в рационах крупного рогатого скота (престартеры и стартеры для телят, ингредиент комбикормов всех половозрастных групп), свиней, птицы, рыбы. При этом рационы не только обогащаются ценными питательными веществами, но и происходит замена более дорогих концентратов и части премиксов. При использовании брикетов из травяной резки, в рационах жвачных возможна и полная замена сена.

Целесообразность использования травяной муки в рационах высокоудойных коров объясняется тем, что требуемого повышения концентрации обменной энергии в сухом веществе до 10 -12 МДж невозможно достичь объёмистыми кормами, а уровень зерновых концентратов превзошел допустимые для жвачных показатели. Травяная мука, имея высокую питательность 0,6 — 0,9 ЭКЕ, в то же время соответствует физиологии рубцового пищеварения.

Рекомендуемыми видами сырья для производства витаминно-травяной муки являются: бобовые травы в фазе начала бутонизации (люцерна, клевер, козлятник, люпин), мятликовые травы в начале колошения ( тимофеевка луговая, райграс, ежа сборная ), отава кормовых культур. Перспективно использование новых сортов высокоурожайных культур (амарант сорт Гигант, сильфия сорт Джунгли, топинамбур сорт Скороспелка и др.).

Использование искусственно высушенных кормов повышает продуктивность и снижает расход кормов на единицу продукции животных, повышает экономическую эффективность производства продукции.

Установлена норма скармливания травяной муки различным видам сельскохозяйственных животных: хрякам, супоросным и подсосным свиноматкам до 800г; поросятам 2-4 мес. до 150г, молодняку крупного рогатого скота до года 600г, старше года — до 2000г, овцам 250 г, птице до 12г.

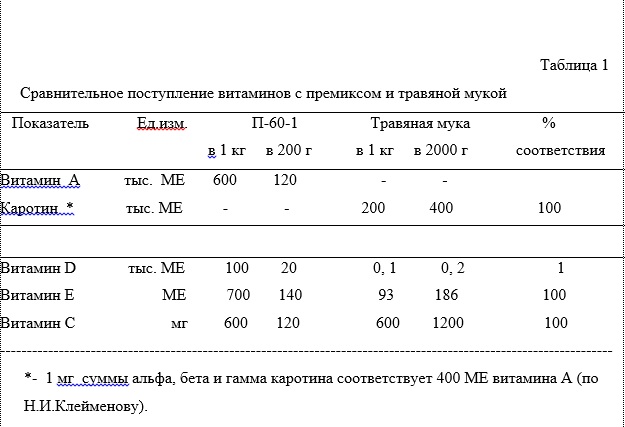

Нами исследована возможность применения травяной муки в качестве поставщика витаминов и микроэлементов, с полной или частичной заменой премиксов в рационах лактирующих коров. В таблице 1 приведено сравнительное содержание витаминов в 200 г премикса для дойных коров (суточная дача) и 2000 г клеверной травяной муки (рекомендуемая суточная норма). Как видно из приведенных данных, включение в рацион коров травяной муки покрывает потребность в ретиноле, токофероле, аскорбиновой кислоте. При расчете адресных премиксов, необходимо учитывать и поступление с травяной мукой 30% хелатной формы магния (из хлорофилла), 30% марганца, 20% цинка, меди и кобальта.

В кормопроизводстве России наблюдается процесс восстановления приготовления кормов методом искусственной сушки. Крупные производства действуют в ООО ФХ Глебовское ( Переславль-Залесский ), ПЗ- колхоз Аврора (Грязовецкий район Вологодской области), в компаниях АСК-Групп (Ульяновск), Капитал Прок (Московская область), Астарта (Волгоград), Уральское Подворье (Екатеринбург), Семаргл (Краснодар) и др.

Оборудование для производства травяной муки по улучшенным технологиям выпускается Andritz Feed end Biofuel(Дания), Buhler (Швейцария) , Мuench Edelstahl GmbH(Германия), а также российскими компаниями : Доза-АГРО, АСК-Групп.

Компанией Агро Профиль Плюс ( Московская область, Жуковский) разработана Линия производства травяной муки с использованием АСКТ (аэродинамическая сушилка комбинированного типа; ведущий инженер по экспериментальным работам и летным испытаниям 1 класса, выпускник МАИ Закиров Дмитрий Игорьевич). Заявленное энергопотребление в час на производство 1,5 т муки — 141 КВт, и 40 куб. газа ,или 6-8 л солярки. Температура сушки 40 — 60 град.Время нахождения в аэротрубе 13-15 сек.

Комиссия из ТГСХА в составе зав. лабораторией сельскохозяйственной биотехнологии Г.А.Погосяна, эксперт-консультанта ООО Тагрис А.С.Абрамяна, зав. Тверской лабораторией ВНИИ плем Н.П.Сударева, профессора кафедры Д.Абылкасымова и главного зоотехника ЗАО ПЗ «Калининское» Н.В.Иванова посетила 21 января 2017 г опытный образец сушилки, установленный на испытательном стенде в поселке Сельхозтехника (Подольский район), Целью являлось изучение принципа работы установки, эффективности сушки, качества готовой травяной муки и возможности размещения подобной установки в комплектации с бункер-дозаторами, шнековым вертикальным смесителем и гранулятором ОГМ-6, на территории бокса в пос.Сахарово. Были отобраны образцы сырья (провяленная ферментированная люцерна в стадии бутонизации, произведено ООО «Alfalfa») и полученной из него травяной муки.

Определены размеры бокса для размещения: высота 6-7м, ширина 8м, длина 30м.

Представленная новая ресурсосберегающая технология перспективна и ее можно рекомендовать к внедрению в кормопроизводство.

По данным ООО «Техбиокорм», потребность российского рынка в травяной муке в настоящее время составляет более 2 млн.т. Себестоимость производства 1 т гранулированной травяной муки около 5 тыс.руб.,а цена реализации — более 14 тыс.руб. Вышеприведенное обосновывает эффективность и востребованность организации производства травяной муки по современным технологиям.

Вконтакте

Google+

agroproplus.ru

Как травяная мука прибыль фермеру в 2 раза повысила.

Когда читаешь рекламу, то можно сосчитать, насколько есть возможность снизить себестоимость и увеличить объем производства молока. Так, на премиксах можно процентов на 10-15% поднять надои, на защищенном белке – 10-15%, на белково-витаминных добавках – тоже 10-15%, а кто больше может дать? Такая реклама только на экструдерах ЭТР – они обещают повысить надои и привесы на 50% . А кто еще больше придумает?

Когда читаешь рекламу, то можно сосчитать, насколько есть возможность снизить себестоимость и увеличить объем производства молока. Так, на премиксах можно процентов на 10-15% поднять надои, на защищенном белке – 10-15%, на белково-витаминных добавках – тоже 10-15%, а кто больше может дать? Такая реклама только на экструдерах ЭТР – они обещают повысить надои и привесы на 50% . А кто еще больше придумает?

А это крестьянская смекалка!

Думать нужно! И я стал думать, понимая, что русские в большей степени соображают. И снова меня унесло в те времена, когда я проектировал для себя агрофирму. Тогда я ввел для себя понятие – эффективность работы одного гектара пашни. В этом случае «соображалка» работает быстрее, видно более наглядно. Так, если взять исходные для производства кормов для КРС в производстве молока, то можно выделить основные компоненты: углеводы и сырой протеин. И от того, как они перевариваются у данного животного, можно сосчитать обменную энергию.

Ученые посчитали, что пшеница – это 340 ккал, а козлятник – 300 ккал. В пшенице сырого протеина – 21%, а в козлятнике (галега) – 26% в период бутонизации. Для начала понимаем, что нужно быстро убирать козлятник, чтобы получить великолепный корм. А сейчас сравним урожайность этих культур: средняя урожайность пшеницы – 3 тонны с гектара, а козлятника (травяной муки, или гранулы) – 12 тонн с гектара. С одного гектара засеянной пшеницы мы можем получить 3 тонны молока, то есть 33 тысячи рублей. С одного гектара посеянного козлятника мы можем получить молока на 110 тысяч рублей. И вот здесь становится понятно, чему отдавать предпочтение по севообороту.

Конечно, нужно поиграть с составами, и крахмала добавить, чтобы посмотреть, какую жирность получать, сколько белка будет в молоке, это все считается. Но если вы снизите не в три раза себестоимость, а хотя бы в два, это уже 100% прибыли.

Мы с вами не считали себестоимость выращенных компонентов комбикорма, а ведь сегодня известно, что козлятник можно сеять на одном месте до 50 лет. То есть только удобряй и коси. А вот сушить нужно быстро, чтобы сберечь весь белок и все витамины. На это годна только аэродинамическая сушилка «Агро-стимул», только она сушит траву воздухом всего за пару секунд и оставляет все витамины. В отличие от старой советской АВМ, температура воздуха в сушилке не 600 градусов, как раньше было, а всего 120-150. Из химии древесины известно, что выше 150 градусов разлагаются не только белки, а идет деструкция гемицеллюлоз, а сколько там витаминов остается, и остается ли вообще - до сих пор загадка.

Окупается это оборудование за один сезон, а зимой можно комбикорма производить на продажу, ведь кормов вы заготовили, если считать по энергетике, в три раза больше, чем просто на зерне….. Соседям нужно помогать, частникам высококачественные корма нужны. Тогда линия производства витаминно-травяной муки (линия ВТМ) уже через полгода начнет приносить прибыль не меньше, чем получаете на молоке. А это дополнительные денежные потоки в зимнее время, а особенно весной, когда надои у коров падают и когда у всех корма на исходе.

Вячеслав Костин

www.agrostimul.ru

Как фермеру заработать на траве? Производство витаминно-травяной муки.

Когда-то я написал много идей для бизнеса, а позднее занялся оборудованием для сельского хозяйства. Сейчас меня преследуют вопросы об организации бизнеса в сельском хозяйстве, поступающие от фермеров. Все вроде бы просто, да у фермеров нет больших просторов для пашни, которые дают большой объем товара на продажу и большую выручку, а есть немного земли и почти нет техники - не на что покупать. Вот тут многие изобретатели идей для фермерского бизнеса сдают позиции.

Когда-то я написал много идей для бизнеса, а позднее занялся оборудованием для сельского хозяйства. Сейчас меня преследуют вопросы об организации бизнеса в сельском хозяйстве, поступающие от фермеров. Все вроде бы просто, да у фермеров нет больших просторов для пашни, которые дают большой объем товара на продажу и большую выручку, а есть немного земли и почти нет техники - не на что покупать. Вот тут многие изобретатели идей для фермерского бизнеса сдают позиции.

Начнем с того, что у нас есть 100 гектаров земли. Это очень небольшое фермерское хозяйство, попробуем рассудить, как организовать хороший фермерский бизнес.

На 100 гектарах земли лучше посеять козлятник (галега). Сена в средней полосе можно получить 12 тонн с гектара. Почему я пишу про козлятник - это бобовое растение, в период бутонизации в растении содержится белка до 26%. Но самое главное, что растет на одном месте это растение до 50 лет, только удобряй, а это очень экономично. Как вы уже понимаете, со 100 гектаров снимается 1200 тонн сена или зеленой гранулы, если поставить линию ВТМ. Витаминно-травяная мука выгоднее, чем сено, лучше сохраняются витамины, сырой протеин, другие жизненно-важные вещества, если муку производить на линии ВТМ с аэродинамической сушилкой «Агро-стимул». Но произведем муку без гранулятора, получим на первый раз просто муку из козлятника, как сырье для комбикормов.

Для производства высококачественных кормов нам необходим экструдер, чтобы он давал 500 кг в час экструдата из зерна. Экструдер можно взять там же, в «Агро-стимуле». Зерно можно купить, лучше всего это делать сразу после уборки. Нам зерна нужно 500 тонн. Для переработки в экструдере можно покупать рожь, подпорченное зерно, его осенью бывает много и стоит дешево. В экструдере температура доходит до 170 градусов, а давление до 60 атмосфер - любое зерно будет обеззаражено.

Мы смешаем экструдат с зеленой травяной мукой в смесителе СШ-2 и получим гранулу в той же линии. В такой постановке процесс более экономичен, один раз эксплуатируем гранулятор. Итог нашего предприятия – 1700 тонн корма для бычков, овец, коз, кроликов.

Кого вы будете выращивать - разбираться вам, у вас много дешевых кормов. Если будете выращивать бычков, то такого корма хватит на выращивание 200 тонн мяса или 400 бычков до веса 500 кг. Для этого вам потребуется 12 месяцев времени. С первого взгляда вроде бы все ладно, только нужно учитывать, что для бычков нужно ремонтное стадо, не менее 800 голов и время на вынашивание телят.

Снова берем цифры и считаем, ведь по-русски: семь раз отмерь, один раз отрежь. 1700 тонн комбикормов можно продать по 10 тысяч рублей за тонну. Тогда получается так – мясо мы продаем на 15,5 млн. рублей, а комбикорма на 17 млн. рублей. Выгодно не запариваться с бычками, а просто произвести комбикорма и продать их на сторону.

Вячеслав Костин.

www.agrostimul.ru

Сельский бизнес по производству травяной кормовой муки - Статья - г. Астрахань, Россия

Сельский бизнес по производству травяной кормовой муки

Производство кормовой травяной или лечебно-профилактической сапропеле-травяной муки для крупного рогатого скота, свиней, птицы - высокодоходный бизнес на постсоветском пространстве. Себестоимость изготовления одной тонны такого корма в 3.5–4 раза ниже отпускной (продажной) цены данного продукта на рынке.

Для производства травяной или сапропеле-травяной муки используют свежескошенную траву бобовых, злаковых и разнотравную зеленую массу, а также озерный сапропель естественной влажности.

Успешно по предлагаемой нами технологии перерабатываются вне сезонный период другие виды сырья - сенаж, солома, кочерыжка кукурузы и другие виды биомассы. При этом требуется в каждом случае всего лишь минимальная переналадка оборудования. Это позволяет загрузить производственные мощности в течение всего года и существенно сократить сроки окупаемости капиталовложений.

Подобно большинству других видов биомассы качественные мучные корма, обеспечивающие сохранность и хорошие его транспортные характеристики, можно получить лишь из правильно высушенного материала. Переработка травяной и сапропелевой массы лучше всего идет при относительной влажности смеси от 30 до 25%.

Технологическое решение Центра по сапропелю разработано для фермерских хозяйств и малого сельского бизнеса. Включает в себя технико-экономическое обоснование (ТЭО) производственного предприятия и линию производства витаминизированного порошкообразного корма (муки).

ТЭО разрабатывается под конкретную сырьевую базу заказчика, заданную производительность и имеющиеся производственные площади. Состоит из текстовой и графической части, технико-экономического расчета, генерального плана комплекса, установочного чертежа оборудования в имеющемся помещении Заказчика и спецификации оборудования.

Производительность однопоточной производственной компакт-линии по готовому продукту, в среднем, 400-500 кг/час. Максимальная производительность компакт-линии достигает до 2 т/час. Оборудование позволяет наращивать производство, добавляя параллельные линии, размещая их и запитывая сырьем с общего расходного склада.

Автоматизированная компакт-линия сушки-измельчения по ТУ 3618-002-92992044-2012 предназначена для производства травяных и сапропеле-травяных порошков (муки), в т.ч. и древесной по ГОСТ 16361-87, из влажного растительного сырья в автоматическом режиме.

Автоматизированная компакт-линия позволяет высушивать растительное сырье одновременно с его измельчением, без использования внешних источников тепла. Работа агрегата основана на многофакторном энергетическом воздействии - пульсации давления в локальных объемах камеры помола, обеспечивающих высокие показатели сдвиговых усилий, при относительном движении сред и фаз. Съем влаги с поверхности частиц растительного сырья происходит в результате ее механического удаления (стряхивания, центрифугирования, отжима) в сочетании с температурным разделением материаловоздушного потока, аналогично эффекту Ранка (по типу вихревой трубки Ранка).

| Параметры | Значения |

| Габаритные размеры (L×B×H), мм | 5370×2170×3160 |

| Масса, кг | 1600 |

| Крупность исходного материала, не более, мм | 20 |

| Влажность сырья не более, % | 30 |

| Влажность, готового продукта помола, % | < 5* |

| Объем расходного бункера, м3 | 0.3 |

| Производительность, м3/ч | 0.05-2* |

| Напряжение электросети, В | 380 |

| Установленная мощность, кВт | 38.8 |

Пуско-наладка оборудования

Оборудование компакт-линии создается по принципу: «Надежная техника должна быть понятна!». Мы создаем комплексы по модульной или блочной схемам, чтобы сборка и запуск оборудования в работу были по силам бригаде слесарей механосборочных работ средней квалификации. По статистике 85% нашего оборудования без проблем вводится в эксплуатацию силами самих Заказчиков. Однако, по договору мы оказываем услуги профессиональной пуско-наладки приобретенного оборудования. Типовой перечень работ пуско-наладки обычно состоит из четырех этапов:

- Инженерное сопровождение, консультации по вопросам установки и подключения оборудования без выезда специалистов завода на место;

- Контроль установки и подключения оборудования с выездом специалистов завода на место. Тестирование оборудования. Составление акта о готовности оборудования к началу эксплуатации;

- Запуск оборудования в эксплуатацию. Получение пробной партии продукта. Уточнение фактических параметров работы оборудования. Выдача рекомендации по наиболее продуктивному использованию оборудования;

- Обучение обслуживающего персонала Заказчика правилам работы на оборудовании. Проведение развернутого инструктажа по правилам технического обслуживания и безопасной работы на оборудовании.

Оборудование в лизинг

Лизинг (от англ. «to lease» - арендовать, брать в аренду) - это современный финансовый инструмент, который позволяет получить в свое распоряжение необходимое оборудование и начать его эксплуатацию, не выплачивая сразу его полной стоимости. В отличие от банковского кредита, лизинг не требует залога, поскольку оборудование до момента полной оплаты находится в собственности компании, предоставляющей услуги финансовой аренды - лизинга.

По сути, лизинг - это долгосрочная аренда оборудования с последующим правом его выкупа, обладающая некоторыми налоговыми преимуществами. Специалисты завода помогут оформить оборудование в лизинг через любую предложенную Вами лизинговую компанию.

Официальные партнеры завода Лизинговая компания «Европлан», Тел. 8 (800) 250-80-80 и Лизинговая компания «ЭКСПО-ЛИЗИНГ» Тел. +7 (495) 660-97-95

Доставка оборудования

Вы не можете самостоятельно забрать покупаемое оборудование со склада завода или мы можем доставить его на ваше предприятие при помощи транспортной компании.

Мы предлагаем вам обратить внимание на транспортные компании, имеющие федеральную сеть филиалов, располагающихся почти во всех регионах РФ, представительства которых находятся рядом с нашим заводом. Это транспортно-экспедиторская фирма «Деловые линии».

Поставка технологии и оборудования комплекса осуществляется на договорных началах по Техническому заданию заказчика. Выполнение работ разделено на три этапа:

- технико-экономическое обоснование (ТЭО) производства и спецификация оборудования. Сроки подготовки ТЭО – 1,0 мес. Стоимость: 102 тыс. руб.

- изготовление, поставка оборудования по его спецификации. Сроки поставки – не более 3.5 мес. Стоимость – по спецификации в ТЭО.

- монтаж, наладка, запуск комплекса в работу. Сроки выполнения – 0.5 мес. Стоимость по договору.

Стоимость* комплекса (ТЭО и оборудование) для выпуска:

- 500 кг/час готовой продукции 2500 тыс. руб.,

- 1000 кг/час готовой продукции 3820 тыс. руб.

* стоимость дана на 1.01.2015 г.

www.zamnoy.com

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»