3.2 Производство хвойно-витаминной муки. Производство хвойно витаминная мука

Переработка древесной зелени сосны

Сосна - одно из древнейших лекарственных растений. По фитонцидной активности она превосходит многие виды древесных пород. В сосновых лесах воздух практически стерилен (200-300 бактериальных клеток на 1 м). Древесная зелень очень богата витаминами как в количественном, так и в качественном отношении. Высокое содержание витамина С и каротина, в частности, и обусловили первые разработки по использованию этого сырья. Однако наличием этих соединений далеко не исчерпываются возможности древесной зелени как сырья для получения биологически активных препаратов.

«Использование древесной зелени в настоящее время направлено главным образом на применение ее в качестве кормовой добавки в рационы сельскохозяйственных животных. Питательность древесной зелени сосны составляет 0,28 кормовой единицы в 1 кг, т.е. равна по питательной ценности пшеничной или ржаной соломе.

Хвоя содержит целый ряд ценных биологически активных веществ и является витаминным кормом, а также служит источником фитонцидов. Однако наличие в ней дубильных, смолистых веществ, а также горечей, придающих ей специфический вкус и свойства, ограничивает ее использование в значительных количествах в нативном виде.

Кроме того, древесная зелень является продуктом скоропортящимся. Срок ее хранения после заготовки не должен превышать в летнее время 5 сут., а в зимнее - 20 сут.». [1.С.221]

Для использования полезных свойств этого ценнейшего растительного сырья при одновременном нивелировании отрицательных сторон применяются различные методы переработки древесной зелени. Их можно подразделить на механические и химические.

1.3 Механическая переработка древесной зелени сосны

1.3.1 Хвойная витаминная мука

Для сохранения на более длительное время биологически активных веществ хвои на практике проводят скоростную сушку и затем высушенную древесную зелень измельчают в муку. Хвойная витаминная мука потребляется животными лучше, чем свежая хвоя. Это происходит потому, что при сушке из нее удаляется часть эфирных масел и других летучих веществ, а часть дубильных веществ переходит в малорастворимую форму.

Цехи по выработке витаминной муки на предприятиях России в основном работают рентабельно. Выработка товарной продукции на одного рабочего составляет около 5 тыс.р. в год. Эти показатели могут быть значительно улучшены за счет механизации ручного труда на заготовке сырья и комплексного его использования.

Простота технологии и неограниченный сбыт продукции способствовали быстрому росту этого производства. Технология производства витаминной муки имеет и ряд трудностей, связанных не только со сложностью сбора древесной зелени, но и с зависимостью состава сырья от различных неконтролируемых факторов, а также его неоднородностью. Необходимо также отметить, что использование витаминной муки как компонента кормов сельскохозяйственных животных ограничено наличием дубильных и смолистых веществ, гликозидов и алкалоидов. Поэтому становится очевидной необходимость облагораживать древесную зелень или извлекать из нее биологически активные вещества с использованием проэкстрагированного сырья, в качестве витаминной муки или компостов, а также кормовых добавок, Обогащенных белком за счет выращивания на ней дополнительной биомассы

3.2 Производство хвойно-витаминной муки. Химическая переработка древесины

Похожие главы из других работ:

Механізація виробництва муки на малих підприємствах з розробкою оббивальної машини

2.12 Показник якості муки

Якість муки всіх видів і сортів нормується стандартами і має велике число показників, яке можна розділити на дві частини (групи): 1. Показники, характеристика і числовий вираз, який не залежить від виходу і ґатунку муки...

Модернизация ленточного дозатора муки установленнного в тестоприготовительном отделении тестоприготовительного агрегата

4.2.1 Расчет муки по рецептуре

Расчет расхода муки ведется по показателю выхода теста из 100 кг. муки. По рецептуре приготовления пшеничного теста на 100 кг. муки при интенсивном замесе расходуется: Таблица №4 Кг. W.% Сух. вещ-в Мука 100 14,5 85,5 Дрожжи жидкие 35 90 3...

Производственная линия приготовления хлеба

3. Показатели качества муки

Сорт муки Зольность % Крупность помола Содержание клейковины %, Цвет Установлены документами остаток на сите % проход через сито % Пшеничная хлебопекарная: крупчатка высший первый второй обойная 0,60 0,55 0,75 1...

Разработка системы автоматизации хлебобулочного производства

3.3 ДОЗАТОР МУКИ

Весовой дозатор дискретного действия ДВДД-3,0-А-ДС Предназначен для автоматического дозирования трудносыпучих пылящих пищевых и промышленных продуктов и материалов. Точнее, с его помощью можно организовать фасовку муки, сухого молока...

Разработка системы автоматизации хлебобулочного производства

5.2 ПРИЕМ И ХРАНЕНИЕ МУКИ

Муку, доставленную на хлебозавод с мельницы или базы, хранят в отдельном складе, который должен вмещать семисуточный ее запас, что позволит своевременно подготовить ее к пуску в производство...

Расчет тестомесильной машины А2-ХТЗ-Б

Сырьевой расчет на 250,8кг муки

Коэффициент пересчета равен 2,5 Рассчитывается К =250,8/100=2,5 (4) Расчет расхода сырья в натуре Мука ржаная Х=50*2,5=125 (5) Мука пшеничная в/с Х=50*2,5=50 Соль Х=1,5*2,5=3...

Система автоматизации производства муки

1.1 Химический состав муки

В процессе помола зерна по определенным технологическим системам мука формируется из различных областей эндоспермы зерна, поэтому химический состав и технологические свойства муки, полученной соединением индивидуальных потоков...

Система автоматизации производства муки

1.2 Требования к качеству муки

Качество муки оценивают по запаху, цвету, вкусу. В лабораторных условиях определяют зольность, крупность помола, влажность, количество и качество клейковины (для пшеничной муки), содержание примесей, зараженность амбарными вредителями...

Система автоматизации производства муки

1.3 Производство муки

Выход муки -- количество муки, выраженное в процентах к массе переработанного зерна. Помолом называют процесс производства муки. В зависимости от целевого назначения муки сначала составляют помольные партии зерна, т.е...

Система автоматизации производства муки

2.4 Процесс просеивания муки

В рассевах из продуктов измельчения высевают муку, которая поступает в винтовой конвейер. Из него муку подают в рассевы на контроль, чтобы обеспечить отделение посторонних частиц и требуемую крупность помола. Далее муку через магнитный аппарат...

Технология переработки зерна в муку

6. Хранение муки

В домашних условиях надо всегда иметь запас муки, расходуя его на мере надобности. Появляется необходимость временного хранения муки и на мельницах, до его реализации. Иногда может создаваться такое положение...

Технология переработки зерна в муку

6.1 Правила отпуска муки

Данные, необходимые для заполнения удостоверения о качестве, кроме показателей влажности вносит по средним результатом анализов при загрузки силоса, а влажность муки определяет ее отпуске...

Химическая переработка древесины

3.1 Производство хвойно-эфирных масел

Эфирные масла отгоняют от хвойной лапки диаметром до 0,8 см слегка перегретым водяным паром с температурой обычно 105--110 °С. Масло нерастворимо в воде и после конденсации паров образует верхний слой дистиллята, который отделяют во флорентине...

Химическая переработка древесины

3.2 Производство хвойно-витаминной муки

Древесная зелень по химическому составу сходна с травой, но содержит меньше каротина. В расчете на сухую массу в хвое содержится 6--12% протеина и нуклеиновых кислот, 70--80 % углеводов. В состав протеина древесной зелени входят около 20 аминокислот...

Экстрактивные вещества древесной зелени хвойных пород и использование их для получения эфирных масел и препаратов на их основе

2.1 Производство хвойно-эфирных масел

Эфирные масла отгоняют от хвойной лапки диаметром до 0,8 см слегка перегретым водяным паром с температурой обычно 105--110 °С. Масло нерастворимо в воде и после конденсации паров образует верхний слой дистиллята, который отделяют во флорентине...

prod.bobrodobro.ru

Комплексная переработка древесной зелени.

Древесную зелень можно перерабатывать промышленным способом с получением разнообразных продуктов, которые имеют кормовое и лечебно-профилактическое значение.

Технология производства хвойно-витаминной муки и эфирного масла на требует больших затрат и сложного оборудования, может быть освоена силами лесхоза. Поэтому более подробно остановимся на получении этих продуктов.

Технология производства хвойно-витаминной муки.

Витаминную муку вырабатывают на передвижных установках типа СХБП-0,1 и стационарных типа АВМ-0,65.

Суть технологии в том, что древесную зелень измельчают, сушат скоростными методами, размалывают в муку и затаривают в мешки.

Установка состоит их транспортера, по которому хвойная лапка подается в приемный люк дробилки, где происходит ее первичное измельчение. Затем из бункера сырой массы зелень поступает в сушилку барабанного типа, где в течение 10–15 сек. высушивается топочными газами, образовавшимися от сгорания дизельного топлива при температуре + 200–3000С. Высушенная зелень подается в дробилку (мельницу) молоткового типа и далее уже готовый продукт распределяется выгрузочным шнеком в бумажные, тканевые или полиэтиленовые непрозрачные мешки.

На выработку 1 т хвойно-витаминной муки требуется от 2,6 до 4 т хвойной лапки. Из 1 м3 заготавливаемой хвойной древесины фактически получают 5,0–7,5 кг хвойно-витаминной муки.

Производство эфирного масла

Эфирное масло получают преимущественно их пихтовой лапки, хотя можно получать и сосновое и еловое эфирное масло.

Сущность получения эфирного масла заключается в том, что через древесную зелень пропускается водяной пар, который увлекает за собой частички эфирного масла. Пары масла и воды направляются в холодильник, где конденсируются и поступают во флорентину.

Установка для получения эфирного масла из древесной зелени состоит из котла-парообразователя, парильного (перегонного) чана, решетки для загрузки лапки, холодильника, флорентины, приемника для масла и отстойников.

Из парообразователя (изготавливается из листовой стали) пар по трубке подается к парильному чану, который изготавливается из древесины хвойных пород. В нижней его части имеется решетка, куда загружается хвойная лапка, чан закрывается крышкой, снизу подается пар и начинается процесс отгонки масла, пары которого поступают в холодильник. Во флорентине (цилиндрический сосуд из листовой меди) идет разделение масла и воды.

Оборот установки составляет 16–17 часов. Окончание отгона определяется путем отбора пробы в стеклянный цилиндр: ели слой масла не более 1 мм, отгонку можно считать законченной. На выработку 1 т эфирного масла расходуется около 70 т хвойной лапки.

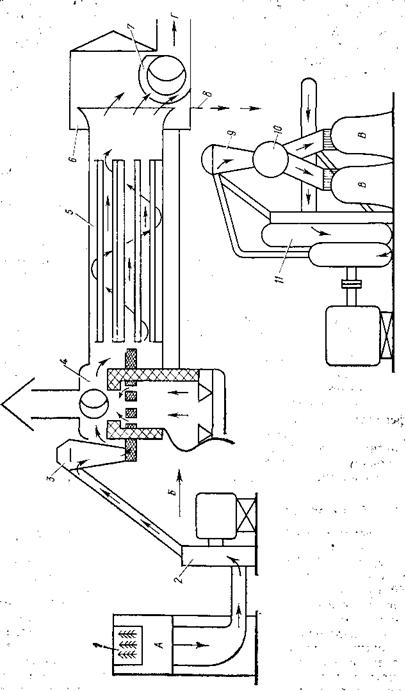

Комплексная переработка древесной зелени предусматривает полное использование всех составляющих ее компонентов. Вначале из древесной зелени экстрагируют органическими растворителями жирорастворимые вещества, а затем водой – водорастворимые вещества. Остаток после двух экстракций идет на приготовление древесной муки, которая используется в качестве наполнителя в производстве пластических масс. Схема комплексной переработки древесной зелени (хвойной лапки) приведена на рис. 10.1.

|  |  |  |

Рис. 10.1. Комплексная переработка древесной зелени

Таким образом, из древесной зелени путем механической переработки можно получать хвойно-витаминную муку, экстрагированием паром – эфирное масло, экстрагированием горячей водой – хвойный лечебный экстракт. Бензином можно путем экстракции получить хвойный воск, каротиновую пасту, пинабин, бальзамическую пасту, хлорофиллин натрия, провитаминный концентрат.

Выход продуктов из 1 т древесной зелени сосны составляет (кг):

– хлорофиллина натрия – 0,15

– провитаминного концентрата – 12,0

– бальзамической пасты – 40,0

– хвойного воска – 3,0

– эфирного масла (легкое, среднее, тяжелое) – 10,0

– хвойного лечебного экстракта (жидкого 50%) – 150,0

– древесной муки – 250,0

Выход продуктов из 1 т древесной зелени ели составляет (кг):

– хлорофилло-каротиновой пасты – 75,0

– хвойного воска – 3,0

– эфирного масла (легкое, среднее, тяжелое) – 10,0

– хвойного лечебного экстракта (жидкого 50%) – 150,0

– древесной муки – 250,0

Хвойно-витаминная мука. Имеет зеленый или темно-зеленый цвет и специфический хвойный запах, влажность 8–12%. Содержание каротина не менее 60 мг/кг, сырой клетчатки не более 22%. Применяется как витаминный настой для корма животным, в качестве 3% добавки в рацион домашнему скоту и птице, как добавка в корм рыбам. В настое хвойно-витаминной муки протравливают семена для повышения всхожести и устойчивости к болезням (корневым гнилям, головне).

Эфирное масло (пихтовое). Прозрачная жидкость от бесцветного до светло-желтого цвета с запахом хвои. Содержание наиболее ценного вещества – борнилацетата не менее 32%. Является сырьем для производства синтетической камфоры, применяется в парфюмерии, в производстве товаров бытового назначения, в медицине.

Хвойный лечебный экстракт. Коричнево-черная жидкость с характерным запахом хвои. Хорошо растворима в воде, используется в лечебных и профилактических целях для лечения заболеваний центральной и периферической нервной системы и ревматизма.

Хвойный воск. Светло-зеленый порошок с характерным запахом. Представляет смесь жирных кислот (70–80%), свободных жирных и смоляных кислот (15–20%), желтых пигментов. Применяют в косметических изделиях.

Хлорофилло-каротиновая паста. Густая жидкость буровато-зеленого цвета, содержит жирорастворимые витамины, антимикробные и др. вещества. Хорошо смешивается с водой и используется в качестве лечебного средства в области санитарии и гигиены, благотоворительно влияет на кожу, укрепляет нервную систему, применяется в парфюмерии.

Пинабин. Представляет собой 50 % -ный раствор тяжелой фракции эфирного масла сосны и ели в растительном масле (преимущественно оливковом). В его состав входят терпеновые спирты, сложные эфиры, терпены. Это прозрачная маслянистая жидкость желтого цвета. Пинабин – это лечебный препарат, эффективно применяемый при лечении почечных, желчнокаменных болезней, холецистита.

Бальзамическая паста. Густая вязкая масса темно-зеленого цвета с запахом хвои. Содержит много хлорофилла и применяется в парфюмерно-косметических изделиях в качестве активного эмульгатора.

Хлорофиллин натрия. Порошок черного цвета, растворимый в воде и спирте. Их 1 т технической зелени можно получить около 150 г этого препарата. Применяется в качестве биологической добавки в косметических изделиях и как лечебное средство в медицине.

Провитаминный концентрат. Содержит фитол, стерины, каротин, витамин Е. Это густая маслянистая жидкость ярко оранжевого цвета с запахом хвои. Применяется в парфюмерно-косметических изделиях.

Похожие статьи:

poznayka.org

2.3 Производство хвойно-витаминной муки. Экстрактивные вещества древесной зелени хвойных пород и использование их для получения эфирных масел и препаратов на их основе

Похожие главы из других работ:

Механізація виробництва муки на малих підприємствах з розробкою оббивальної машини

2.12 Показник якості муки

Якість муки всіх видів і сортів нормується стандартами і має велике число показників, яке можна розділити на дві частини (групи): 1. Показники, характеристика і числовий вираз, який не залежить від виходу і ґатунку муки...

Модернизация ленточного дозатора муки установленнного в тестоприготовительном отделении тестоприготовительного агрегата

4.2.1 Расчет муки по рецептуре

Расчет расхода муки ведется по показателю выхода теста из 100 кг. муки. По рецептуре приготовления пшеничного теста на 100 кг. муки при интенсивном замесе расходуется: Таблица №4 Кг. W.% Сух. вещ-в Мука 100 14,5 85,5 Дрожжи жидкие 35 90 3...

Производственная линия приготовления хлеба

3. Показатели качества муки

Сорт муки Зольность % Крупность помола Содержание клейковины %, Цвет Установлены документами остаток на сите % проход через сито % Пшеничная хлебопекарная: крупчатка высший первый второй обойная 0,60 0,55 0,75 1...

Разработка системы автоматизации хлебобулочного производства

3.3 ДОЗАТОР МУКИ

Весовой дозатор дискретного действия ДВДД-3,0-А-ДС Предназначен для автоматического дозирования трудносыпучих пылящих пищевых и промышленных продуктов и материалов. Точнее, с его помощью можно организовать фасовку муки, сухого молока...

Разработка системы автоматизации хлебобулочного производства

5.2 ПРИЕМ И ХРАНЕНИЕ МУКИ

Муку, доставленную на хлебозавод с мельницы или базы, хранят в отдельном складе, который должен вмещать семисуточный ее запас, что позволит своевременно подготовить ее к пуску в производство...

Расчет тестомесильной машины А2-ХТЗ-Б

Сырьевой расчет на 250,8кг муки

Коэффициент пересчета равен 2,5 Рассчитывается К =250,8/100=2,5 (4) Расчет расхода сырья в натуре Мука ржаная Х=50*2,5=125 (5) Мука пшеничная в/с Х=50*2,5=50 Соль Х=1,5*2,5=3...

Система автоматизации производства муки

1.1 Химический состав муки

В процессе помола зерна по определенным технологическим системам мука формируется из различных областей эндоспермы зерна, поэтому химический состав и технологические свойства муки, полученной соединением индивидуальных потоков...

Система автоматизации производства муки

1.2 Требования к качеству муки

Качество муки оценивают по запаху, цвету, вкусу. В лабораторных условиях определяют зольность, крупность помола, влажность, количество и качество клейковины (для пшеничной муки), содержание примесей, зараженность амбарными вредителями...

Система автоматизации производства муки

1.3 Производство муки

Выход муки -- количество муки, выраженное в процентах к массе переработанного зерна. Помолом называют процесс производства муки. В зависимости от целевого назначения муки сначала составляют помольные партии зерна, т.е...

Система автоматизации производства муки

2.4 Процесс просеивания муки

В рассевах из продуктов измельчения высевают муку, которая поступает в винтовой конвейер. Из него муку подают в рассевы на контроль, чтобы обеспечить отделение посторонних частиц и требуемую крупность помола. Далее муку через магнитный аппарат...

Технология переработки зерна в муку

6. Хранение муки

В домашних условиях надо всегда иметь запас муки, расходуя его на мере надобности. Появляется необходимость временного хранения муки и на мельницах, до его реализации. Иногда может создаваться такое положение...

Технология переработки зерна в муку

6.1 Правила отпуска муки

Данные, необходимые для заполнения удостоверения о качестве, кроме показателей влажности вносит по средним результатом анализов при загрузки силоса, а влажность муки определяет ее отпуске...

Химическая переработка древесины

3.1 Производство хвойно-эфирных масел

Эфирные масла отгоняют от хвойной лапки диаметром до 0,8 см слегка перегретым водяным паром с температурой обычно 105--110 °С. Масло нерастворимо в воде и после конденсации паров образует верхний слой дистиллята, который отделяют во флорентине...

Химическая переработка древесины

3.2 Производство хвойно-витаминной муки

Древесная зелень по химическому составу сходна с травой, но содержит меньше каротина. В расчете на сухую массу в хвое содержится 6--12% протеина и нуклеиновых кислот, 70--80 % углеводов. В состав протеина древесной зелени входят около 20 аминокислот...

Экстрактивные вещества древесной зелени хвойных пород и использование их для получения эфирных масел и препаратов на их основе

2.1 Производство хвойно-эфирных масел

Эфирные масла отгоняют от хвойной лапки диаметром до 0,8 см слегка перегретым водяным паром с температурой обычно 105--110 °С. Масло нерастворимо в воде и после конденсации паров образует верхний слой дистиллята, который отделяют во флорентине...

prod.bobrodobro.ru

Использование древесной зелени

Древесная зелень содержит эфирные масла, хлорофилл, различные витамины (В1 В2, В6, С, ЕД, Р и др.) провитамин А (каротин), белки, жиры, углеводы, микроэлементы и другие ценные вещества.

Такой состав древесной зелени дает возможность получать путем ее переработки эфирные масла, различные биологически активные препараты, а также витаминную муку. Для этих целей используется древесная зелень хвойных пород, преимущественно сосны и ели, но витаминную муку и некоторые другие продукты можно получать и из древесной зелени лиственных пород.

Древесную зелень заготовляют со свежесрубленных и частично с растущих деревьев. Отделение древесной зелени производят на лесосеках, верхних или нижних складах лесозаготовительных предприятий сразу же после обрубки сучьев либо вручную специальным ножом, либо с номошыо различных передвижных и стационарных хвоеотделителей.

В еловых и пихтовых насаждениях средней полноты можно получить до 100 кг древесной зелени (хвойной лапки) на 1 м3 заготовленной древесины (практически же, с учетом потерь, до 50 кг), а в сосновых насаждениях — вдвое меньше.

С растущих деревьев хвойную лапку срезают секатором; заготовка лапки может производиться только в насаждениях, назначенных в рубку. При этом ветви срезают максимально с '/з живой кроны дерева, а если до рубки осталось меньше года — до 2/з. С 1 га пихтовых насаждений можно заготовить до 5 т лапки.

На лесосеках используются передвижные хвоеотделители. Широкое применение получил пер-едвижной двухбарабанный отделитель зелени ОЗП-1,0, приводимый в действие от трактора.

Стационарные хвоеотделители устанавливают на нижнем складе поблизости от цеха переработки древесной зелени, несмотря на то, что в процессе вывозки деревьев с кронами на нижний склад до 70% всей хвои теряется (зимой больше, чем летом).

Из стационарных хвоеотделителей наиболее часто используют измельчитель-пневмосортировщик древесной зелени ИПС- 1,0 (рис. 1).

Рис. 1. Схема измельчителя-пневмосортировщика древесной зелени ИПС-1,0:

Рис. 1. Схема измельчителя-пневмосортировщика древесной зелени ИПС-1,0:

1 — конвейер; 2 — подающий механизм; .3 — ножи измельчителя; 4— загрузочный циклон; 5 — загрузочный шлюзовой дозатор-питатель; 6 — сортирующая вертикальная колонна; 7 — разгрузочный циклон; 8 — разгрузочный шлюзовой дозатор-питатель; 9 — заслонка; 10 — вентилятор

Охвоенные ветви диаметром до 50 мм конвейером подаются в измельчитель типа КИК-1,4 и нарезаются на частицы длиной 15—60 мм. Измельченная более или менее однородная сыпучая масса подается воздушным потоком в циклон, а из него через шлюзовой дозатор-питатель по наклонному патрубку в вертикальную сортирующую колонну. Через колонну снизу вверх вентилятором просасывают воздух со скоростью 8—12 м/с, регулируя интенсивность воздушного потока заслонкой. Более легкая кондиционная древесная зелень выносится во второй циклон, откуда выгружается через шлюзовой дозатор-питатель. Более тяжелые древесные частицы до циклона не доходят, выгружаются из колонны через отдельный отвод и используются преимущественно как топливо. Производительность ИПС-1,0 по кондиционной древесной зелени от 600 до 1000 кг/ч, в зависимости от породы. Применяются также стационарные измельчители ШИЗ-2 (типа мясорубки), «Вол- гарь-5» (типа молотковой дробилки) и др.

Древесная зелень хвойных пород обычно содержит 65—75 % хвои, 15—20% коры, 10—15% древесины, однако в древесной зелени лиственницы лишь около 50 % хвои. Чем тоньше побеги, тем больше доля хвои, поэтому наиболее ценными являются побеги диаметром до 0,6 см. В древесной зелени могут присутствовать органические примеси (мох, лишайник, травянистые растения) и минеральные (песок).

Согласно ГОСТ 21769—84 древесная зелень, предназначенная для выработки витаминной муки и продуктов лесобиохими- ческого производства, а также для использования в свежезаго- товленном виде в качестве добавки в рационы сельскохозяйственных животных и птиц, представляет собой хвою, листья, почки и неодревесневшие побеги (т. е. побеги текущего года в течение не более 3 мес с начала вегетационного периода), без признаков плесени и загнивания. По содержанию указанных элементов древесная зелень подразделяется на сорта: 1-й сорт— не менее 80%, 2-й — 70 и 3-й — 60%, соответственно содержание коры и древесины не должно превышать 15, 25 и 35 %. Количество органических примесей допускается до 5%, неорганических до 0,2 %.

Условия хранения древесной зелени должны обеспечивать сохранность биологически активных веществ. Поскольку содержание витаминов и особенно каротина при хранении древесной зелени быстро падает, стандартом установлены жесткие предельно допустимые сроки ее хранения с момента заготовки и до запуска в установку для производства витаминной муки — при плюсовой температуре воздуха не более 1 сут, при минусовой — не более 5 сут.

Производство хвойно-эфирных масел

Эфирные масла отгоняют от хвойной лапки диаметром до 0,8 см слегка перегретым водяным паром с температурой обычно 105—110 °С. Масло нерастворимо в воде и после конденсации паров образует верхний слой дистиллята, который отделяют во флорентине. Из пихтовой лапки получается 1,5—3 % масла, из кедровой — до 1,5%, из сосновой — до 0,5%, еще меньше из еловой. Деревья с хорошо развитой кроной дают более богатую маслом лапку, чем затененные деревья со слабой кроной. Существенное значение имеет возраст дерева (наилучшие выходы масла получаются из лапки молодых и средневозрастных деревьев), а также время сбора лапки (летом лапка содержит больше масла, чем зимой). Потери эфирных масел при хранении лапки невелики.

Хвойно-эфирные масла используют как отдушки в мыловарении, парфюмерно-косметической промышленности и др. Наибольшую ценность представляет пихтовое масло, применяемое для выработки медицинской камфары.

Пихтовое масло получают в основном на периодически действующих установках западносибирского типа. Такие установки оборудованы одним или двумя деревянными перегонными чанами, вместимостью, как правило, 7,5 м3. Чаны снабжены приспособлениями для загрузки и выгрузки лапки, холодильниками, флорентинами, приемниками и отстойниками для масла. В каждый чан загружают до 2,5 т лапки. Для получения пара используют обычно котлы КВ-300. Годовая выработка пихтовогo масла на одночанной установке около 5 т, на двухчанной 7—8 т. Применяются также одночанные передвижные установки (ППУ-1), смонтированные на тракторных санях.

Продолжительность оборота чана на стационарных установках 19—22 ч, на передвижных 24—27 ч. Выход пихтового масла обычно в пределах 1,5—1,9%, причем летом несколько больше, чем зимой. Выход и качество масла можно немного повысить путем предварительного дробления лапки. Масло отгоняют также из пихтовой коры с выходом около 1 %•

В настоящее время используют также пихтоваренные установки непрерывного действия (УНП). Перегонный аппарат таких установок состоит из двух вертикальных колонн. Подают лапку (измельченную на винтовом измельчителе ШИЗ на кусочки длиной 5—7 мм) в нижнюю часть первой (подъемной) колонны загрузочным винтом, который уплотняет массу, создавая на входе в колонну пробку, препятствующую выбросу паров из колонны. В первой колонне лапка продвигается снизу вверх при помощи подъемного винта и прямоточно обрабатывается при температуре до 115 °С водяным паром, подаваемым через барботер снизу. Из верхней части первой колонны масса сбрасывается во вторую (выгрузочную) колонну, где она опускается в противотоке водяного пара. Сверху второй колонны выводят пары масла в циклон, в котором улавливаются увлеченные частицы сырья, и далее в холодильник. Снизу при помощи выгрузочного винта удаляют отработанную лапку. Производительность УНП по сырью 0,25 т/ч, т. е. лишь немного выше, чем двухчанной установки периодического действия.

Пихтовое масло должно иметь плотность при 20 °С в пределах 0,895—0,915 г/см3 и показатель преломления 1,469—1,472. Содержание борнилацетата в масле высшего сорта не менее 33%, кислотное число не более 0,5, в масле первого сорта соответственно 30 % и 1. В масле из коры содержание борнилацетата не превышает 18 %.

При переработке сосновой (и еловой) лапки накапливающейся в перегонном чане конденсат применяют для получения жидкого или твердого хвойного экстракта для лечебных хвойных ванн. При получении жидкого экстракта конденсат упаривают до плотности около 1,2 г/см3 (содержание сухих веществ около 50%) и добавляют к нему 0,5—1 % соснового эфирного масла. Выход упаренного экстракта 10—15% от массы зеленой лапки. При получении твердого экстракта упаривание ведут дольше, продукт упаривания смешивают с поваренной солью, добавляют сосновое масло и формуют смесь в соляно-хвойные брикеты массой по 50 г (каждый на одну ванну).

На одном из заводов отгонку эфирного масла и извлечение водорастворимых веществ из еловой лапки (с примесью сосновой) ведут в батарее экстракторов вместимостью по 4,5 м3 батарейно-противоточньш способом с пульсирующим режимом. Продолжительность экстракторооборота 18 ч. Эфирное масло

ректифицируют и отбирают тяжелую фракцию (выход около 10 %) называемую ТЭМ. Она представляет собой вязкую, прозрачную жидкость желтого цвета с запахом хвои, содержит терпены, сесквитерпены, терпеновые спирты и их эфиры, причем массовая доля терпеновых спиртов должна быть не меньше 16%. ТЭМ используют для получения пинабина — 50 %-ного раствора ТЭМ в персиковом масле. Пинабин — эффективное средство лечения почечно-каменной и желчнокаменной болезни.

Отработанную хвойную лапку в смеси со свежей лапкой используют для получения витаминной муки.

Производство биологически активных препаратов

Для производства биологически активных препаратов применяют древесную зелень хвойных пород. В хвое содержится 7—15% липидов; под этим термином понимают вещества, содержащиеся в живых клетках, растворимые в неполярных органических растворителях. В состав липидов входят зеленые пигменты, каротиноиды, жирорастворимые витамины, эфирные масла, глицериды, эфиры стеринов, смоляные и жирные кислоты, воскообразные и другие вещества. Производство биологически активных препаратов из древесной зелени основано на разработках проблемной лаборатории по использованию живых элементов дерева Ленинградской лесотехнической академии, Сибирского технологического института и других организаций.

Для получения хлорофиллокаротиновой пасты по методу Ф. Т. Солодкого (рис. 2) сосновую и еловую лапку раздавливают на вальцах или, лучше, измельчают на молотковых дробилках и экстрагируют бензином БР-1 в периодически действующем экстракторе дефлегмационно-оросительным способом при гидромодуле 0,7—0,8 л/кг. Экстракт (мисцеллу) направляют для отделения от воды и воскообразных веществ в отстойники, где поддерживается температура 8—10 °С, и затем фильтруют. Воскообразные вещества образуют воск-сырец; от него отгоняют воду и бензин, получая хвойный воск.

Экстракт, освобожденный от воска, направляют в перегонный куб, где из него отгоняют бензин и эфирные масла. Кубовой остаток — смолистые вещества — обрабатывают в реактореомылителе при нагревании до 80—90 °С и перемешивании 40%-ным водным раствором едкого натра до нейтральной реакции по фенолфталеину. Полученную пасту разбавляют водой до требуемой влажности.

Таким образом, хвойная хлорофиллокаротиновая паста представляет собой сумму бензинорастворимых веществ древесной зелени сосны и ели, омыленных едким натром. При температуре 18 °С паста представляет собой густую однородную мазеобразную массу оливкового или темно-зеленого цвета с характерным хвойным запахом; при температуре выше 25 °С паста более жидкая.

На некоторых установках вместо бензина применяют негорючий трихлорэтилен. Однако этот растворитель более токсичен, а получаемая паста имеет несколько пониженную биологическую активность, что ограничивает ее применение. Одним из перспективных растворителей является изопропиловый спирт.

Согласно ГОСТ 21802—84 влажность пасты должна быть не более 40%, рН 1 %-ного водного раствора пасты в пределах 8—9. В 100 г сухой пасты высшего сорта должно содержаться не менее 1000 мг производных хлорофилла и 45 мг каротина, соответственно в 100 г сухой пасты 1-го сорта 700 и 30, 2-го сорта — 600 и 20. Нормируется также предельное содержание воскообразных веществ (5—10%) и нерастворимых в воде летучих веществ (1,5—4 %).

Паста является поливитаминно-фитонцидным препаратом; она используется главным образом в производстве парфюмерно-косметических изделий в качестве биологически активной добавки, например в мыло «Лесное» и зубную пасту «Лесная», в количестве 3—5%. Она может также применяться при лечении ожогов, вялозаживающих ран, в животноводстве, птицеводстве, пушном звероводстве и др.

Выход пасты из 1 т сосновой лапки до 70—75 кг, из еловой— значительно меньше.

Поскольку еловая лапка отличается повышенным содержанием хлорофилла, ее целесообразно использовать для выработки хлорофиллина. С этой целью освобожденный от воска бензиновый экстракт обрабатывают 30%-ным водным раствором едкого натра при 65 °С и непрерывном перемешивании до рН 8—10, затем добавляют воду и снова перемешивают. Масса разделяется на два слоя — бензиновый (оранжевого цвета) и водно-щелочной (зеленого цвета).

Бензиновый раствор промывают водой, отгоняют бензин и эфирные масла, и получают в остатке провитаминный концентрат, содержащий неомыляемые вещества хвои (каротиноиды, фитол, витамин Е, стерины и др.). Выход 4—5 кг из 1 т еловой лапки.

Водно-щелочной раствор промывают бензином при 65 °С, подкисляют 15—20 %-ной серной кислотой и перемешивают. Отстоявшуюся смолистую массу промывают бензином, отгоняют бензин, омыляют смоляные и жирные кислоты щелочью, добавляют горячую воду до влажности 40—50 % и получают с выходом 4—5 кг/т бальзамическую пасту, содержащую значительное количество хлорофилла.

В качестве нерастворимого остатка при промывке смолистой массы бензином получается хлорофиллин-сырец. Его очищают и омыляют слабой щелочью. Образующийся раствор хлорофиллина натрия высушивают до пасты или до порошка. Выход хлорофиллина натрия всего лишь до 0,2 кг из 1 т еловой лапки, но он содержит не менее 15 % производных хлорофилла (практически 20—30 % и даже больше) и является высокоценным препаратом. Хлорофиллин натрия, провитаминный концентрат и бальзамическая паста используются в производстве парфюмерно-косметических изделий.

Ценным производным хлорофилла является также феофитин. Его получают при обработке хлорофилла кислотами, в результате чего комплексно связанный атом магния, находящийся в центре молекулы хлорофилла, замещается двумя атомами водорода. Феофитин может найти важное применение в медицине.

Проэкстрагированную бензином лапку обрабатывают горячей водой и из водного раствора вырабатывают лечебный хвойный экстракт. Из отработанной лапки можно изготовить кормовую муку.

Предложены также различные комбинированные способы, например одновременная экстракция бензином и водой в периодически действующем экстракторе дефлегмационно-ороситель- ным способом. Пары бензина и воды конденсируются на древесной зелени и экстрагируют из нее бензинорастворимые и водорастворимые вещества. Экстракт разделяют и каждый раствор перерабатывают, как описано выше. Такой процесс сокращает общую продолжительность экстракции и несколько увеличивает выходы продукции.

Разработан способ экстракции хвойной лапки холодной водой. Из экстракта высаливается белково-витаминный концентрат, а лапка перерабатывается на эфирные масла, хлорофил- локаротиновую пасту и другие продукты. Другой способ предусматривает экстракцию хвойной лапки холодным изопро- пиловым спиртом с последующим разделением экстракта на феофитин, белково- и пигментно-витаминный концентраты.

Изучается возможность получения хлорофиллина натрия и других препаратов из древесной зелени лиственных пород. Установлено, что препараты из древесной зелени ольхи не уступают еловым.

Производство хвойно-витаминной муки.

Древесная зелень по химическому составу сходна с травой, но содержит меньше каротина. В расчете на сухую массу в хвое содержится 6—12% протеина и нуклеиновых кислот, 70—80 % углеводов. В состав протеина древесной зелени входят около 20 аминокислот, в том числе лизин, лейцин, изолейцин, валин и другие незаменимые аминокислоты. Поэтому витаминная мука, получаемая путем измельчения и высушивания древесной зелени, является эффективной белково-витаминной добавкой к корму для скота и птицы. По питательной ценности древесная зелень сходна с пшеничной и ржаной соломой. Однако надо иметь в виду, что древесная зелень в отличие от травы содержит алкалоиды, смолистые и дубильные вещества, поэтому

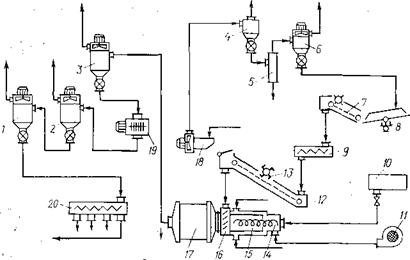

Рис. 2. Технологическая схема производства хвойно-витаминной муки на передвижной установке СХБП-0,1:

1 — отделитель древесной зелени; 2 — дробилка-измельчитель ДКУ-М; 3 — бункер; 4 — задняя камера сушилки СЗПБ-2,0; 5 — барабан сушилки; 6 — передняя камера сушилки; 7 — вентилятор; 8 — выгрузочный люк; 9 — бункер-циклон; 10 — пнтатель-дозатор; 11 — дробилка-мельница для измельчения сухой хвои в муку; А — хвойная лапка; Б — топливо; В — готовая продукция; Г — отвод дымовых газов

витаминная мука не является самостоятельным кормом и должна лишь добавляться к корму, причем в меньшем количестве, чем травяная мука.

Выработку витаминной муки производят как на передвижных установках, преимущественно типа СХБП-0,1, так и на стационарных, в основном АВМ-0,65.

Передвижная установка СХБП-0,1 устанавливается на тракторных санях. Ее производительность 0,1 т/ч готовой муки. Технологическая схема производства хвойно-витаминной муки на этой установке (рис.2) включает измельчение хвойной лапки, отделенной от ветвей на дробилке ДКУ-М, скоростную сушку в барабанной сушилке СЗПБ-2,0 и измельчение высушенной массы в дробилке ДКУ-1,0. Подача измельченной лапки из дробилки в бункер сырой зелени и готовой муки в бункер-циклон производится в пневмоконвейерах потоком воздуха, а подача лапки из бункера в сушильный барабан — винтом, выгрузка высушенной зелени из сушилки также винтом. Из бункера-циклона мука выгружается через питатель-дозатор. Сушильный барабан имеет длину 4,6 м и диаметр 1 м, он вращается на роликах со скоростью 6 мин.

Сушка измельченной лапки производится дымовыми газами, подаваемыми из топки сушилки. Температура теплоносителя 250—300 °С (до 400 °С), продолжительность сушки около 10с, конечная влажность около 10%. Барабан необходимо полнее заполнять высушиваемой массой, частицы массы за время пребывания в барабане не должны нагреваться выше 60—70 °С, а температура отработанного теплоносителя должна быть в пределах 75—80 °С. Такие условия сушки позволяют максимально сохранить каротин в хвое.

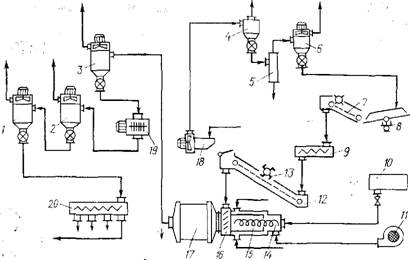

Стационарная установка АВМ-0,65 рассчитана на выработку 650 т/год витаминной травяной муки. При переработке древесной зелени производительность этой установки достигает 1000 т/год и более.

Установка включает измельчитель древесной зелени (КИК-1,4, «Волгарь-5» или ИПС-1,0), агрегат АВМ-0,65, мешкозашивочную машину, весы, конвейеры и др.

Агрегат АВМ-0,65 состоит из подающего конвейера, аппаратуры для сжигания дизельного топлива, вращающейся сушилки барабанного типа, молотковой дробилки, бункера-циклона сухой массы и винтового устройства для подачи готовой муки в мешки.

Температура теплоносителя (смесь продуктов сгорания топлива с воздухом) летом 350 °С, зимой 400 °С. Продолжительность сушки мелких частиц несколько секунд. Конечная влажность муки около 10 %. Расход лапки до 3 т на 1 т муки.

Согласно ГОСТ 13797—84 витаминная мука из древесной зелени подразделяется на сорта по содержанию каротина, мг/кг: мука высшего сорта не менее 90, первого 75 и второго 60. Содержание Сырой клетчатки должно быть соответственно не более 30, 33 и 35 %.

Мука из лапки осенне-зимней заготовки имеет более высокое качество, поскольку содержание каротина в хвое в этот период значительно выше, чем в летний. В муке из свежей лапкн содержание каротина выше, чем из отработанной (после отгонки эфирных масел).

Витаминную муку можно выпускать в гранулированном виде, что повышает удобство ее применения и предотвращает самовозгорание.

При хранении витаминной муки в тканевых мешках в течение месяца, а в бумажных или полиэтиленовых — в течение двух месяцев допускается снижение содержания каротина не более чем на 20%. При более длительном хранении муки каротин не учитывается.

tehnoinfos.ru

Производство хвойно-витаминной муки | Топливо в брикетах

Древесная зелень по химическому составу сходна с травой, но содержит меньше каротина. В расчете на сухую массу в хвое содержится 6—12% протеина и нуклеиновых кислот, 70—80 % углеводов. В состав протеина древесной зелени входят около 20 аминокислот, в том числе лизин, лейцин, изолейцин, валин и другие незаменимые аминокислоты. Поэтому витаминная мука, получаемая путем измельчения и высушивания древесной зелени, является эффективной белково-витаминной добавкой к корму для скота и птицы. По питательной ценности древесная зелень сходна с пшеничной и ржаной соломой. Однако надо иметь в виду, что древесная зелень в отличие от травы содержит алкалоиды, смолистые и дубильные вещества, поэтому

Рис. 13.3. Технологическая схема производства хвойно-витаминной муки на передвижной установке СХБП-0,1:

/ — отделитель древесной зелени; 2 — дробилка-измельчитель ДК. У-М; 3 — бункер; 4 — задняя камера сушилки СЗПБ-2,0; 5 — барабан сушилки; 6 — передняя камера сушилки; 7— вентилятор; 8 — выгрузочный люк; 9 — бункер-циклон; 10 — пнтатель-дозатор; //— дробилка-мельница для измельчения сухой хвои в муку; А — хвойная лапка; Б~ топливо; В — готовая продукция; Г — отвод дымовых газов

Витаминная мука не является самостоятельным кормом и должна лишь добавляться к корму, причем в меньшем количестве, чем травяная мука.

Выработку витаминной муки производят как на передвижных установках, преимущественно типа СХБП-0,1, так и на стационарных, в основном АВМ-0,65.

Передвижная установка СХБП-0,1 устанавливается на тракторных санях. Ее производительность 0,1 т/ч готовой муки. Технологическая схема производства хвойно-витаминной муки на этой установке (рис. 13.3) включает измельчение хвойной лапки, отделенной от ветвей на дробилке ДКУ-М, скоростную сушку в барабанной сушилке СЗПБ-2,0 и измельчение высушенной массы в дробилке ДКУ-1,0. Подача измельченной лапки из дробилки в бункер сырой зелени и готовой муки в бункер-циклон производится в пневмоконвейерах потоком воздуха, а подача лапки из бункера в сушильный барабан — винтом, выгрузка высушенной зелени из сушилки также винтом. Из бункера-циклона мука выгружается через питатель-дозатор. Сушильный барабан имеет длину 4,6 м и диаметр 1 м, он вращается на роликах со скоростью 6 мин-1.

Сушка измельченной лапки производится дымовыми газами, подаваемыми из топки сушилки. Температура теплоносителя 250—300 °С (до 400 °С), продолжительность сушки около Юс, конечная влажность около 10%. Барабан необходимо полнее заполнять высушиваемой массой, частицы массы за время пребывания в барабане не должны нагреваться выше 60—70 °С, а температура отработанного теплоносителя должна быть в пределах 75—80 °С. Такие условия сушки позволяют максимально сохранить каротин в хвое.

Стационарная установка АВМ-0,65 рассчитана на выработку 650 т/год витаминной травяной муки. При переработке древесной зелени производительность этой установки достигает 1000 т/год и более.

Установка (рис. 13.4) включает измельчитель древесной зелени (КИК-1.4, «Волгарь-5» или ИПС-1,0), агрегат АВМ-0,65, мешкозашивочную машину, весы, конвейеры и др.

Агрегат АВМ-0,65 состоит из подающего конвейера, аппаратуры для сжигания дизельного топлива, вращающейся сушилки барабанного типа, молотковой дробилки, бункера-циклона сухой массы и винтового устройства для подачи готовой муки в мешки.

|

Рис. 13.4. Технологическая схема производства хвойно-витаминной муки на стационарной установке АВМ-0,65: |

/, 2, 3, 4, 6 — циклоны; 5 — пневмосортировщик; 7 — конвейер; 8— гидроподъемник; 9 — винтовой конвейер; 10 — емкость для топлива; // — вентилятор; 12 — конвейер; 13 — битер; 14 — камера газификации; /5—-топка; 16 — направляющий желоб; 17 — сушильный барабан; 18 — дисковый измельчитель; 19—молотковая мельница; 20 — выгрузочный виит

Температура теплоносителя (смесь продуктов сгорания топлива с воздухом) летом 350 °С, зимой 400 °С. Продолжительность сушки мелких частиц несколько секунд. Конечная влажность муки около 10 %. Расход лапки до 3 т на 1 т муки.

Согласно ГОСТ 13797—84 витаминная мука из древесной зелени подразделяется на сорта по содержанию каротина, мг/кг: мука высшего сорта не менее 90, первого 75 и второго 60. Содержание Сырой клетчатки должно быть соответственно не более 30, 33 и 35 %.

Мука из лапки осенне-зимней заготовки имеет более высокое качество, поскольку содержание каротина в хвое в этот период значительно выше, чем в летний. В муке из свежей лапкн содержание каротина выше, чем из отработанной (после отгонки эфирных масел).

Витаминную муку можно выпускать в гранулированном виде, что повышает удобство ее применения и предотвращает самовозгорание.

При хранении витаминной муки в тканевых мешках в течение месяца, а в бумажных или полиэтиленовых — в течение двух месяцев допускается снижение содержания каротина не более чем на 20%. При более длительном хранении муки каротин не учитывается.

на Ваш сайт.

bricet.com.ua

Производство хвойно-витаминной муки | Мастерская своего дела

Древесная зелень по химическому составу сходна с травой, но содержит меньше каротина. В расчете на сухую массу в хвое содержится 6—12% протеина и нуклеиновых кислот, 70—80 % углеводов. В состав протеина древесной зелени входят около 20 аминокислот, в том числе лизин, лейцин, изолейцин, валин и другие незаменимые аминокислоты. Поэтому витаминная мука, получаемая путем измельчения и высушивания древесной зелени, является эффективной белково-витаминной добавкой к корму для скота и птицы. По питательной ценности древесная зелень сходна с пшеничной и ржаной соломой. Однако надо иметь в виду, что древесная зелень в отличие от травы содержит алкалоиды, смолистые и дубильные вещества, поэтому

|

|

Рис. 13.3. Технологическая схема производства хвойио-витаминной муки на передвижной установке СХБП-0,1:

/ — отделитель древесной зелени; 2 — дробилка-измельчитель ДКУ-М; 3 — бункер; 4 — Задняя камера сушилки СЗПБ-2,0; 5 — барабан сушилки; 6 — передняя камера сушилки; 7 — вентилятор; 8 — выгрузочный люк; 9 — бункер-циклон; 10 — пнтатель-дозатор; //— дробилка-мельница для измельчения сухой хвои в муку; А — хвойная лапка; Б — Топливо; В — готовая продукция; Г — отвод дымовых газов

Витаминная мука не является самостоятельным кормом и должна лишь добавляться к корму, причем в меньшем количестве, чем травяная мука.

Выработку витаминной муки производят как на передвижных установках, преимущественно типа СХБП-0,1, так и на стационарных, в основном АВМ-0,65.

Передвижная установка СХБП-0,1 устанавливается на тракторных санях. Ее производительность 0,1 т/ч готовой муки. Технологическая схема производства хвойно-витаминной муки на этой установке (рис. 13.3) включает измельчение хвойной лапки, отделенной от ветвей на дробилке ДКУ-М, скоростную сушку в барабанной сушилке СЗПБ-2,0 и измельчение высушенной массы в дробилке ДКУ-1,0. Подача измельченной лапки из дробилки в бункер сырой зелени и готовой муки в бункер-циклон производится в пневмоконвейерах потоком воздуха, а подача лапки из бункера в сушильный барабан — винтом, выгрузка высушенной зелени из сушилки также винтом. Из бункера-циклона мука выгружается через питатель-дозатор. Сушильный барабан имеет длину 4,6 м и диаметр 1 м, он вращается на роликах со скоростью 6 мин-1.

Сушка измельченной лапки производится дымовыми газами, подаваемыми из топки сушилки. Температура теплоносителя 250—300 °С (до 400 °С), продолжительность сушки около Юс, конечная влажность около 10%. Барабан необходимо полнее заполнять высушиваемой массой, частицы массы за время пребывания в барабане не должны нагреваться выше 60—70 °С, а температура отработанного теплоносителя должна быть в пределах 75—80 °С. Такие условия сушки позволяют максимально сохранить каротин в хвое.

Стационарная установка АВМ-0,65 рассчитана на выработку 650 т/год витаминной травяной муки. При переработке древесной зелени производительность этой установки достигает 1000 т/год и более.

Установка (рис. 13.4) включает измельчитель древесной зелени (КИК-1,4, «Волгарь-5» или ИПС-1,0), агрегат АВМ-0,65, мешкозашивочную машину, весы, конвейеры и др.

Агрегат АВМ-0,65 состоит из подающего конвейера, аппаратуры для сжигания дизельного топлива, вращающейся сушилки барабанного типа, молотковой дробилки, бункера-циклона сухой массы и винтового устройства для подачи готовой муки в мешки.

|

Рис. 13.4. Технологическая схема производства хвойно-витаминной муки на стационарной установке АВМ-0,65: |

1, 2, 3, 4, 5 —циклоны; 5 — пневмосортировщик; 7 — конвейер; 8 —- гидроподъемник; 9 — Винтовой конвейер; 10 — емкость для топлива; //— вентилятор; 12 — конвейер; 13 — битер; 14 — камера газификации; 15 — топка; 16 — направляющий желоб; 17 — сушильный > барабан; 18—дисковый измельчитель; 19—молотковая мельница; 20 — выгрузочный виит

Температура теплоносителя (смесь продуктов сгорания топлива с воздухом) летом 350 °С, зимой 400 °С. Продолжительность сушки мелких частиц несколько секунд. Конечная влажность муки около 10 %. Расход лапки до 3 т на 1 т муки.

Согласно ГОСТ 13797—84 витаминная мука из древесной зелени подразделяется на сорта по содержанию каротина, мг/кг: мука высшего сорта не менее 90, первого 75 и второго 60. Содержание Сырой клетчатки должно быть соответственно не более 30, 33 и 35 %.

Мука из лапки осенне-зимней заготовки имеет более высокое качество, поскольку содержание каротина в хвое в этот период значительно выше, чем в летний. В муке из свежей лапки содержание каротина выше, чем из отработанной (после отгонки эфирных масел).

Витаминную муку можно выпускать в гранулированном виде, что повышает удобство ее применения и предотвращает самовозгорание.

При хранении витаминной муки в тканевых мешках в течение месяца, а в бумажных или полиэтиленовых — в течение двух месяцев допускается снижение содержания каротина не более чем на 20%. При более длительном хранении муки каротин не учитывается.

proizvodim.com

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»