Определение количества воды, необходимого для замеса теста. Непрерывное дозирование муки на замес теста

НПО "Альтернатива" - 4.1. Замес теста

Глава 4. Технологические стадии производства хлеба

4.1. Замес теста

Технологический процесс приготовления хлебных изделий состоит из следующих стадий: замеса теста и других полуфабрикатов, брожения полуфабрикатов, деления теста на куски определенной массы, формования и расстойки тестовых заготовок, выпечки, охлаждения и хранения хлебных изделий.

Процессы, происходящие при замесе теста. Замес теста — важнейшая технологическая операция, от которой в значительной степени зависит дальнейший ход технологического процесса и качество хлеба. При замесе теста из муки, воды, дрожжей, соли и других составных частей получают однородную массу с определенной структурой и физическими свойствами, чтобы в последующем при брожении, разделке и расстойке тесто хорошо перерабатывалось.

С самого начала замеса в полуфабрикатах начинают происходить различные процессы — физические, биохимические и др. Существенная роль в образовании пшеничного теста принадлежит белковым веществам. Нерастворимые в воде белки муки, соединяясь при замесе с водой, набухают и образуют клейковину. При этом белки связывают воду в количестве, примерно в два раза превышающем свою массу, причем 75% этой воды связывается осмотически.

Набухшие белковые вещества муки образуют как бы каркас теста губчатой структуры, что и определяет растяжимость и эластичность теста.

Основная часть муки (зерна крахмала) адсорбционно связывает большое количество воды, а также часть воды поглощается пентозанами муки.

Крахмал связывает воду в количестве 30% от своей массы. Но поскольку в муке крахмала значительно больше, чем белков, то количество воды, связанное белками и крахмалом, примерно одинаково.

В тесте одновременно образуется как жидкая фаза, состоящая из свободной воды, водорастворимых белков, сахара и других веществ, так и газообразная фаза, образованная за счет удержания пузырьков воздуха, в атмосфере которого происходит замес, и за счет пузырьков углекислого газа, выделяемых дрожжами. Следовательно, тесто представляет собой полидисперсную систему, состоящую из твердой, жидкой и газообразной фаз. От соотношения фаз в этой полидисперсной системе зависят физические свойства теста. Наряду с физическими и коллоидными процессами в тесте под действием ферментов муки и дрожжей начинают проходить и биохимические процессы. Наибольшее влияние оказывают протеолитические ферменты муки, которые дезагрегируют белок, что действует на физические свойства теста. Однако соприкосновение теста во время замеса с кислородом воздуха значительно снижает дезагрегационное влияние протеолитических ферментов. В меньшей степени действуют и амилолитические ферменты, расщепляющие крахмал. Механическое воздействие месильного органа на тесто, образующееся при замесе, в первый период способствует набуханию белков и образованию губчатого клейковинного каркаса, что улучшает физические свойства теста.

Белки ржаной муки отличаются от белков пшеничной муки тем, что в ржаном тесте не образуют губчатого клейковинного каркаса. Значительная часть белков в тесте набухает и переходит в коллоидное состояние. В ржаной муке содержится около 3% высокомолекулярных углеводных соединений — слизей.

Из белков, слизей и других составных частей теста (растворимых декстринов, соли, водорастворимых веществ муки), перешедших в вязкое коллоидное соединение, в ржаном тесте образуется вязкая жидкая фаза, от состояния которой в значительной степени зависят физические свойства этого теста.

Ржаное тесто характеризуется большой вязкостью, пластичностью и малой упругостью, эластичностью. Оно мало растяжимо. На физические свойства оказывает влияние соотношение пептизированных и ограниченно набухших белков, которое в основном зависит от кислотности теста, от содержания в нем молочной кислоты. Поэтому тесто для ржаного хлеба изготавливается со значительно более высокой кислотностью, чем для пшеничного.

При недостаточно высокой кислотности ржаного теста пептизированные белки не переходят или слабо переходят в жидкую фазу. В процессе замеса теста повышается его температура, так как механическая энергия замеса частично переходит в тепловую, что в начальной стадии замеса ускоряет образование теста. При работе на тихоходных машинах (с частотой вращения месильного органа 25...40 об/мин) повышение температуры теста при замесе практического значения не имеет. Однако при замесе теста на быстроходных машинах выделяется большое количество тепла, что ведет к усилению гидролитического действия ферментов и может привести к ухудшению физических свойств теста. Чтобы предотвратить эти изменения, применяют искусственное охлаждение теста. Для этой цели корпус тестомесильной машины снабжают водяной рубашкой.

Все описанные выше физические, коллоидные, химические и биохимические процессы в тесте взаимодействуют друг с другом, что вызывает непрерывное изменение физических свойств теста в ходе технологического процесса.

Способы замеса теста. В зависимости от конструкции тестомесильной машины замес теста может быть периодическим или непрерывным. Тестомесильные машины периодического действия замешивают отдельные порции теста через определенные промежутки времени (ритм замеса составляет 10...30 мин).

В машинах непрерывного действия дозировка сырья в месильную емкость, замес и выгрузка теста происходят непрерывно (поточно).

Непрерывно-поточный способ замеса и приготовления теста имеет большие преимущества перед порционным тестоприготовлением.

При непрерывном процессе повышается производительность труда работающих и облегчаются его условия. Один тестовод может обслуживать до 3 тестомесильных машин непрерывного действия. Непрерывные процессы легче автоматизируются.

Замес теста может быть осуществлен при различной затрате энергии, то есть с различной интенсивностью механической обработки теста в месильной машине.

При интенсивном замесе микромолекулы клейковины частично дезагрегируются, но затем их структура перестраивается за счет разрыва одних и образования других связей, что улучшает эластичность теста.

Зерна крахмала при интенсивном замесе механически повреждаются. Они становятся более податливыми для действия (3-амилазы, отчего увеличивается количество сахара в тесте, возрастает газообразование. Интенсивно замешенное тесто характеризуется большей пластичностью и вязкостью, но меньшей упругостью по сравнению с тестом, замешенном при минимальных энергозатратах.

Реологические свойства и химический состав теста после интенсивного замеса близки по свойствам и составу к выброженному тесту. В тесте возрастает содержание водорастворимых веществ (сахаров, аминокислот и др.), полимеры муки более прочно связывают влагу.

Интенсивный замес широко применяется при ускоренных способах приготовления пшеничного теста (особенно для булочных и сдобных изделий).

При длительном брожении теста интенсивный замес технологически не оправдан.

При интенсивном замесе теста брожение ускоряется в 2...3 раза, объем изделий повышается на 10...20%, мякиш хлеба становится более эластичным, пористость — мелкой и равномерной. Вследствие увеличения количества сахаров и аминокислот в тесте корка хлеба интенсивно окрашивается. В то же время при таком замесе возрастает в 2...3 раза расход электроэнергии, интенсивный замес в большей степени повышает температуру теста, чем замес при обычных энергозатратах.

alternativa-sar.ru

ДОЗИРОВАНИЕ СЫРЬЯ, ЗАМЕС И ОБРАЗОВАНИЕ ТЕСТА

ЛЕКЦИЯДОЗИРОВАНИЕ СЫРЬЯ, ЗАМЕС И ОБРАЗОВАНИЕ ТЕСТА1. Дозирование сырья;2. Замес теста;3. Образование теста;3.1. роль компонентов пшеничной муки в образовании теста3.2. роль рецептурных компонентов в образовании теста3.3. роль воды и ее взаимодействие с рецептурными компонентами1. ДОЗИРОВАНИЕ СЫРЬЯДозирование сырья — это порционное или непрерывное отвешивание или объемноеотмеривание сырья в количествах, предусмотренных рецептурами при приготовленииполуфабрикатов и теста.Дозирование сырья осуществляется дозировочными станциями или дозирующими машинами.По назначению: * дозаторы для сыпучих и * жидких компонентов.По принципу дозирования: * весовые и * объемные.Дозаторы могут быть * непрерывного и * периодического действия.При порционном замесе теста муку дозируют автомукомерами МД-100, МД-200 и дозаторомШ2-ХДА, а также дозатором-просеивателем ВК-1007. Эти дозаторы работают по весовомупринципу.Дозаторы муки обычно устанавливают над месильной машиной. Нижняя часть бункераавтовесов должна находиться на высоте не менее 2 м от пола. Ось бункера автомукомерарасполагается на 10 см правее оси тестомесильной машины. В нижней части бункера многихдозаторов имеется заслонка, которая открывается и закрывается с помощью исполнительногомеханизма. Для создания лучших условий опорожнения бункера и разрушения сводов муки, которыемогут образовываться при его загрузке, к бункеру крепиться вибратор.Рядом с тестомесильной машиной с правой стороны располагается дозировочная аппаратурадля дозирования жидких компонентов.Дозатор жидких компонентов Ш2-ХДБ предназначен для периодического дозирования воды,дрожжевой суспензии, растворов соли, сахара, жидкого жира, закваски и других жидкихкомпонентов. Этот дозатор может производить последовательный набор доз жидких компонентов позаранее заданной программе в соответствии с рецептурой замешиваемого полуфабриката.2. ЗАМЕС ТЕСТАЗамес теста — это перемешивание сырья, предусмотренного рецептурой, до полученияоднородной гомогенной массы, обладающей определенными реологическими свойствами.При замесе теста определенное количество муки, воды, солевого раствора и другого сырья всоответствии с рецептурой отмеривают с помощью дозирующих устройств в емкостьтестомесильной машины, рабочий орган которой перемешивает компоненты в течение заданноговремени (2—30 мин).По характеру замес может быть * периодическим и * непрерывным. По степени механическойобработки — * обычным и * интенсивным. Замес теста осуществляется на тестомесильных машинах.Периодический замес — это замес порции теста за определенное время при однократномдозировании сырья. Замешивают отдельные порции теста через определенные промежутки времени,которые называются ритмомНепрерывный — замес теста при непрерывном дозировании определенных количеств сырья вединицу времени (минуту). При этом поступление сырья и выгрузка теста осуществляютсянепрерывно.Интенсивный замес – замес теста при скоростной или усиленной механической обработке.3. ОБРАЗОВАНИЕ ТЕСТА.Образование теста при замесе происходит в результате ряда процессов, из которыхважнейшими являются: физико-механические, коллоидные и биохимические. Все эти процессыпротекают одновременно и зависят от продолжительности замеса, температуры и от качества иколичества сырья, используемого при замесе теста.

3.1. РОЛЬ КОМПОНЕНТОВ ПШЕНИЧНОЙ МУКИ В ОБРАЗОВАНИИ ТЕСТАВедущая роль в образовании пшеничного теста принадлежит белковым веществам муки икрахмалу, которые в присутствии воды способны набухать. Однако эти компоненты муки обладаютразличной водопоглотительной способностью, которая зависит от температуры и химическогосостава жидкой фазы теста, структуры белка и физического состояния крахмальных зерен.Набухшие нерастворенные в воде белки и увлажненные крахмальные зерна составляюттвердую фазу теста. Жидкая фаза теста представляет собой многокомпонентный водный раствор,состоящий из растворимых органических и минеральных веществ муки (белки, декстрины, сахара,соли и др.) и водорастворимых рецептурных компонентов теста.Набухание коллоидов протекает в две стадии. Вначале происходит адсорбция молекул водына поверхности частичек муки за счет активных гидрофильных групп коллоидов. Процессгидратации сопровождается выделением теплоты.вторая стадия набухания —осмотическое связывание воды.Набухание крахмальных зерен зависит от температуры и степени их механическогоповреждения. Целые зерна крахмала связывают воду в основном адсорбционно, поэтому их объемувеличивается незначительно (может быть связано до 44 % воды). При помоле зерна на муку около15—20 % крахмальных зерен повреждается. Такие зерна поглощают до 200 % воды на СВ.В хлебопекарной муке набухают только высокомолекулярные соединения, однако этотпроцесс не всегда заканчивается растворением. Так, альбуминовая и глобулиновая фракции белковпшеничной муки после набухания растворяются и переходят в раствор. Проламиновая иглютелиновая фракции, набухая, связывают воду, в количестве 2,0—2,5 раза превышающем ихмассу, их объем резко увеличивается.При замесе теста прослойки гидратированной воды между отдельными белковымимолекулами утончаются, возникают коагуляционные константы, приводящие к образованиюпространственной структуры. Чем продолжительнее или интенсивнее замес, тем быстрее наступаетпроцесс коагуляции.В результате замеса проламиновая и глютелиновая фракции образуют белковыйклейковинный структурный каркас, состоящий из тонких пленок. При этом образуется непрерывнаяструктура теста, представляющая собой сетку клейковины, в которую включены крахмальные зернаи другие нерастворимые частицы муки и дополнительного сырья.Пшеничное тесто с оптимальными физическими свойствами образуется при минимальномсодержании клейковины 7,5 %. При снижении этого значения получить однородную массу тестаневозможно, так как из-за недостатка белка он неспособен соединить всю массу крахмальных зерен.Продолжительность замеса теста из различных партий муки неодинакова, что также обусловленосвойствами клейковинных белков.В пшеничной муке и хлебопекарных прессованных дрожжах содержится комплексферментов, проявляющих свою активность и при замесе теста и влияющих на его физическиесвойства. На этой стадии проявляют активность протеолитические и амилолитические ферменты. Врезультате действия протеаз происходит частичный распад клейковинных белков, в результатедействия амилаз — распад крахмала.В образовании теста участвуют и липиды муки (их доля в пшеничной муке 2 %). Из этогоколичества 20—30 % липидов соединены с белками (липопротеиды) и углеводами (гликолипиды). Впроцессе замеса доля связанных липидов резко возрастает (до 60 %).Целлюлоза и гемицеллюлоза также связывают значительную долю воды. Если в тесте водынедостаточно, поглощение ее целлюлозой будет препятствовать набуханию белков и затруднятьобразование клейковины, что ухудшает свойства теста.Поэтому тесто из муки высоких выходов замешивают большей влажностью (46—49 %), чемтесто из муки первого и высшего сортов (42-44 %).При замесе теста в нем кроме твердой и жидкойфаз присутствует и газообразная фаза – 10-20%3.2. РОЛЬ РЕЦЕПТУРНЫХ КОМПОНЕНТОВ В ОБРАЗОВАНИИ ТЕСТАЖировые продукты. При производстве булочных и сдобных изделий в тесто вводят от 1,0 до 15 %жира к общей массе муки. Жиры изменяют структуру белковых частиц либо путем прямоговзаимодействия, либо путем косвенного воздействия, адсорбируясь на поверхности белковоймолекулы.

При замесе пшеничного теста жиры изменяют свойства крахмала в результате образованиякомплексов с амилозной фракцией.Адсорбируясь на поверхности белковых мицелл и крахмальных зерен, жир препятствуетнабуханию этих коллоидов муки и увеличивает содержание жидкой фазы теста, ослабляется связьмежду компонентами твердой фазы теста, что делает его более пластичным.Жиры лучше вводить в тесто в виде тонкодиспергированной эмульсии. Тогда частицы жира призамесе теста лучше распределяются в виде тончайших пленок между частицами муки, а при выпечкетестовых заготовок способствуют образованию тонкопористой структуры изделий. Чем тоньшепленки жира и чем больше их в тесте, тем более пористую структуру имеют готовые изделия.Жир, добавленный в количестве до 3 % от общей массы муки в тесте, улучшает реологическиесвойства, повышая его эластичность и пластичность. При внесении 10% и более к массе муки в тестеспиртовое брожение замедляется, так как при этом жировые пленки обволакивают дрожжевыеклетки и препятствуют поступлению питательных веществ к ним.Соль. Массовая доля соли в тесте может колебаться от 0 до 2,5 %, но в основном ее дозировкасоставляет 1,3—1,5 % к массе муки в тесте. С повышением дозировки соли следует увеличиватьпродолжительность замеса теста, так как достижение тестом максимальной эластичностизамедляется. Хлорид натрия (в дозировке 1,3—2,5%), повышает гидратацию клейковины, благодарячему облегчается ее формирование в тесте и уменьшается содержание в нем свободной воды.При переработке муки со слабой клейковиной или с примесью зерна, поврежденного клопомчерепашкой, хлорид натрия применяется для улучшения физических свойств теста и качества хлеба.Тесто, приготовленное без соли, — слабое, липкое; тестовые заготовки в период окончательнойрасстойки расплываются. Брожение теста идет интенсивно, сбраживаются почти все сахара теста,поэтому верхняя корка хлеба имеет бледную окраску.Сахар и сахаросодержащие продукты. Наличие сахара в тесте оказывает влияние нажизнедеятельность дрожжевых клеток: при его содержании до 10% к массе муки в тестеинтенсифицируется сбраживающая активность дрожжей, стимулируется спиртовое брожение и, какследствие, образование этанола и диоксида углерода. Увеличение дозировки сахара свыше 10% кмассе муки в тесте ингибирует жизнедеятельность дрожжевых клеток, а при 30 % и выше резкоснижает газообразование и даже приостанавливает его (происходит из-за увеличения осмотическогодавления в дрожжевой клетке, приводящего к ее плазмолизу).Влияние сахара на свойства теста и качество хлеба зависит от хлебопекарных свойств муки, атакже от количества, вида и способа внесения сахара в тесто3.3. РОЛЬ ВОДЫ И ЕЕ ВЗАИМОДЕЙСТВИЕ С РЕЦЕПТУРНЫМИ КОМПОНЕНТАМИВода является жидкой средой, в которой протекают все биохимические процессы вполуфабрикатах хлебопекарного производства.В пшеничном тесте для различных сортов хлебобулочных изделий масса воды колеблется от35—40 до 72—75 % к массе муки.Для каждого сорта изделий установлена предельно допустимая влажность мякиша Wхл, поэтомупредельно допустимая влажность теста будет определяться по формуле:W т = W хл + K,где Wхл — влажность мякиша хлебобулочного изделия в соответствии с нормативной документацией; К — коэффициент, который взависимости от рецептуры изделия может меняться от 0 до 1,5 (для сдобных изделий К= 0, а для хлеба из ржаной муки К= 1,5).

Наименьшую влажность имеет тесто для бараночных изделий, наибольшую — тесто дляформового хлеба из ржаной обойной муки. Чем выше выход муки тем больше воды должносодержаться в тесте. Это обусловлено тем, что частицы оболочек зерна, содержащиеся в мукевысоких выходов, обладают способностью связывать воду в большем объеме, чем частицыэндосперма.При введении в тесто сахара и жира содержание воды в тесте уменьшают. При введении молокаили яиц при расчете количества воды следует учитывать их влажность.Чем сильнее мука, тем относительно выше должна быть дозировка воды. При переработке слабоймуки тесто разжижается и становится липким, поэтому дозировку воды снижают.Чем больше воды в тесте, тем интенсивнее протекают процессы набухания и пептизациибелков, тем больше в нем жидкой фазы и тем скорее происходит разжижение. Увеличение массовойдоли влаги ускоряет действие ферментов в тесте, улучшает жизнедеятельность дрожжевых клеток имолочнокислых бактерий (МКБ).

freedocs.xyz

Дозирование и смешивание ингредиентов теста

Смешивание ингредиентов, условно называемое замесом макаронного теста, осуществляется в тестосмесителях непрерывного действия, входящих в состав промышленных прессов. Муку и воду подают в тестосмеситель при помощи дозаторов непрерывного действия.

Перед началом замеса проводят контроль работы дозаторов. Для этого собирают в течение 2...5 мин муку и воду, подаваемые дозаторами в корыто тестосмесителя, и определяют их массу. После этого при необходимости проводят регулировку дозаторов.

Пример. В соответствии с рецептурой замеса теста на каждые 100 кг муки в тестосмеситель должно подаваться 29,4 л воды.

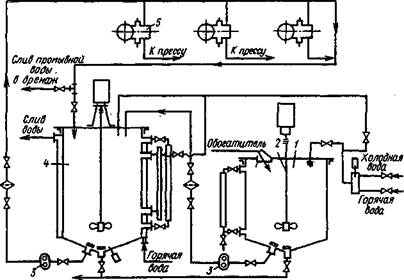

Рис. 7. Технологическая схема установки Б6-ЛОА для приготовления и дозирования добавок

Контроль работы дозаторов муки и воды показал, что на каждые 9,62 кг муки в тестосмеситель подается 3,01 л воды. Таким образом, на каждые 100 кг муки будет подаваться (3,01100)/9,62 = = 31,3 л воды, т. е. на 31,3 — 29,4 = 1,9 л воды больше, чем предусмотрено рецептурой. Следовательно, работу дозатора воды необходимо подрегулировать на уменьшение подачи.

При изготовлении макаронных изделий с добавками их подают в корыто тестосмесителя через дозатор воды после предварительного растворения в воде или приготовления водной эмульсии. Для этих целей на фабриках обычно используют установку для подготовки добовакок Б6-ЛОА, технологическая схема которой приведена на рисунке 7.

Все предусмотренные рецептурой добавки поступают в бак-смеситель 1 через загрузочное отверстие, после чего в бак через трубопровод подают воду температурой не выше 45°С до отметки 200 л и включают пропеллерную мешалку 2. через 5 минут мешалку отключают и доливают бак-смеситель водой до 500 л. Вновь включают мешалку и после 12 минут интенсивного перемешивания жидкость из бака-смесителя перекачивают насосом 3 в бак-сборник 4. из последнего раствор или водная эмульсия добавок перекачиваются насосом в коллектор к дозировочным насосам 5, которые установлены над тестосмесителями каждого пресса. Давление в рабочих трубопроводах поддерживается на уровне 500 кПа и регулируется вентилем, установленным над баком-сборником.

Весь узел подготовки добавок следует содержать в надлежащих санитарных условиях, особенно при использовании яичных обогатителей, которые служат благоприятной средой для развития микроорганизмов, в том числе патогенных типа сальмонелл. В этом случае чистку и промывку установки надо проводить в конце каждой смены. Для этого бак-смеситель заполняют чистой водой до отметки 500 л и включают мешалку. Затем перекачивают воду в бак-сборник и включают его мешалку. После этого из бака-сборника воду прогоняют через всю магистраль трубопроводов. Отработавшую воду сливают в канализацию, а установку ополаскивают чистой водой.

После регулирования дозаторов муки и воды включают тесто-смеситель. При этом для хорошего промеса первых порций теста задвижка выходного отверстия первого корыта должна быть закрыта до тех пор, пока корыто тестосмесителя не заполнится тестом на 1/2—1/3 объема. После этого открывают задвижку, и тесто поступает либо в следующее корыто (в многокорытных тестосмесителях), где оно вновь перемешивается, либо в шнековую камеру (в однокорытных прессах).

В процессе замеса теста происходит постепенное набухание крахмальных зерен и белковых веществ муки, а также равномерное распределение влаги по всей массе теста.

В первые минуты соприкосновения муки и воды основная масса воды поглощается крахмалом. При дальнейшем перемешивании идет постепенное «оттягивание» части влаги белковыми веществами муки, которые связывают ее не только адсорбционно, но и осмотически. Именно осмотическое связывание воды приводит к набуханию белков. Однако в связи с дефицитом влаги полного формирования клейковины частично увлажненными белками не происходит. Поэтому макаронное тесто даже после длительного смешивания ингредиентов представляет собой сыпучую массу отдельных комков и крошек. Клеящие, связующие свойства частично сформированной при замесе теста клейковины проявляются лишь при дальнейшей обработке теста — при его уплотнении в шнековой камере пресса.

При замесе теста из крупитчатой муки требуется более продолжительное вымешивание, чем при замесе теста из порошкообразной муки, поскольку проникновение влаги внутрь плотных крупинок происходит значительно медленнее, чем внутрь мелких частиц. Вследствие этого продолжительность замеса при изготовлении изделий из крупки должна быть около 20 мин. Такая продолжительность обеспечивается в многокорытных тестосмесителях (прессы серии ЛПШ, фирм «Брайбанти», «Паван»,«Бюлер»). В однокорытных прессах ЛПЛ-2М продолжительность замеса составляет 8...9 мин, поэтому влага не успевает равномерно распределиться по всей массе теста, приготовленного из крупки, и изделия имеют на поверхности следы непромеса — неувлажненные крупинки светлого цвета, ухудшающие внешний вид продукта. Поэтому при работе на однокорытных прессах целесообразнее использовать в качестве мучного сырья полукрупку и хлебопекарную муку.

Возможные дефекты макаронного теста связаны главным образом с недостаточной либо чрезмерной влажностью теста: в первом случае тесто имеет крошковатую структуру с множеством неувлажненных крупинок, во втором — крупнокомковатую структуру, вследствие чего плохо проходит в выходное отверстие корыта, налипает на его вал.

Похожие статьи:

poznayka.org

Замес теста. Физические, коллоидные и биохимические процессы, протекающие при замесе теста

Замес теста – это перемешивание сырья, предусмотренного рецептурой, до получения однородной гомогенной массы, обладающей определенными реологическими свойствами. При замесе теста определенное количество муки, воды, солевого раствора и другого сырья в соответствии с рецептурой отмеривают с помощью дозирующих устройств в емкость тестомесильной машины, рабочий орган которой перемешивает компоненты в течение заданного времени (2–30 мин).

По характеру замес может быть периодическим и непрерывным, по степени механической обработки – обычным и интенсивным. Замес теста осуществляется на тестомесильных машинах. Периодический (порционный) замес – это замес порции теста за определенное время при однократном дозировании сырья, а непрерывный – замес теста при непрерывном дозировании определенных количеств сырья в единицу времени (минуту). При периодическом замесе тестомесильные машины замешивают отдельные порции теста через определенные промежутки времени, которые называются ритмом. При непрерывном замесе поступление сырья в месильную емкость и выгрузка из нее теста осуществляются непрерывно.

Интенсивный замес- это замес теста при скоростной или усиленной механической обработке. Образование теста при замесе происходит в результате ряда процессов, из которых важнейшими являются физико-механические, коллоидные и биохимические. Все эти процессы протекают одновременно и зависят от продолжительности замеса, температуры и от качества и количества сырья, используемого при замесе теста.

Физико-механические процессы протекают при замесе под воздействием месильного органа, который перемешивает частицы муки, воду, дрожжевую суспензию и растворы сырья, обеспечивая взаимодействие всех составных компонентов рецептуры.

Коллоидные процессы протекают при замесе наиболее активно. Так все составные компоненты муки (белки, крахмал, слизи, сахара и др.) начинают взаимодействовать с водой. Все, что способно растворяться (сахара, минеральные соли, водорастворимые белки) переходят в раствор и, наряду со свободной водой, формируют жидкую фазу теста.

Крахмал муки, взаимодействуя с водой, связывает ее адсорбционно (поверхностно). Крахмальные зерна связывают адсорбционно до 44% воды, причем поврежденные зерна могут связать до 200% воды.

Белковым веществам муки принадлежит ведущая роль в образовании пшеничного теста с присущими ему свойствами упругости, пластичности и вязкости. Нерастворимые в воде белковые вещества, образующие клейковину (глиадиновая и глютениновая фракции белков), в тесте связывают воду не только адсорбционно, но и осмотически. Осмотическое связывание воды в основном и вызывает набухание этих белков. Набухшие белковые вещества образуют в тесте губчато-сетчатую структурную основу, каркас, который и обусловливает специфические реологические свойства пшеничного теста – его растяжимость и упругость. Этот белковый каркас называется клейковиной.

Белковые вещества теста способны связать и поглотить воды в два раза больше своей массы, что составляет 35–40% добавленной при замесе воды. Из этого количества воды менее 1/4 части связывается адсорбционно. Остальная часть воды (3/4 ) связывается осмотически, что приводит к резкому увеличению объема белков в тесте. Процесс набухания структурно слабых белков может перейти из стадии ограниченного набухания в стадию неограниченного, т. е. происходит пептизация белков и увеличение жидкой фазы теста. Слизи муки при замесе теста почти полностью пептизируются и переходят в раствор. Они способны поглощать до 1500% воды.

Целлюлоза и гемицеллюлозы за счет капиллярной структуры также связывают значительную долю воды. Если в тесте воды недостаточно, то поглощение ее целлюлозой будет препятствовать набуханию белков и затруднять образование клейковины, что ухудшает свойства теста. Поэтому тесто из муки низких сортов замешивают с большей влажностью (46–49%), чем тесто из муки первого и высшего сортов (43–44%).

Для ржаного теста характерным является то, что при его замесе клейковина не образуется. Поэтому ржаное тесто, в отличие от пшеничного, имеет незначительную упругость. Оно более пластично и обладает большей вязкостью. Белковые вещества ржаной муки обладают большей способностью набухать неограниченно, т. е. образовывать вязкий раствор. Большую роль в формировании ржаного теста играют слизи муки, так как они способны сильно набухать и образовывать вязкие растворы.

Биохимические процессы,вызываемые действием ферментов муки и дрожжей, протекают при замесе теста наряду с физико-механическими и коллоидными процессами. Основные биохимические процессы – это гидролитический распад белков под действием протеолитических ферментов (протеолиз) и крахмала под действием амилолитических (амилолиз). Вследствие этих процессов увеличивается количество веществ, способных переходить в жидкую фазу теста, что приводит к изменению его реологических свойств.

В пшеничном и ржаномтесте различают три фазы: твердую, жидкую и газообразную. Твердая фаза – это зерна крахмала, набухшие нерастворимые белки, целлюлоза и гемицеллюлозы. Жидкая фаза – это вода, которая не связана с крахмалом и белками (около 1/3 части от всей воды, идущей на замес), водорастворимые вещества муки (сахара, водорастворимые белки, минеральные соли), пептизированные белки и слизи. Газообразная фаза теста представлена частицами воздуха, захваченными тестом при замесе и небольшим количеством диоксида углерода, образовавшегося в результате спиртового брожения. Чем продолжительнее замес теста, тем больший объем в нем приходится на долю газообразной фазы. При нормальной продолжительности замеса объем газообразной фазы достигает 10%, при увеличенной – 20% от общего объема теста.

Жир при внесении в тестоможет находится как в жидкой фазе в виде эмульсии, так и в виде адсорбционных пленок на поверхности частиц твердой фазы.

Соотношение отдельных фаз в тесте обусловливает его реологические свойства. Повышение доли жидкой и газообразной фаз ослабляет тесто, делая его более липким и текучим. Повышение доли твердой фазы укрепляет тесто, делая его более упругим и эластичным.

В ржаном тесте, по сравнению с пшеничным, меньше доля твердой и газообразной, но больше доля жидкой фазы.

Механическое воздействие на тесто на разных стадиях замеса может по разному влиять на его реологические свойства. Вначале замеса механическая обработка вызывает смешивание муки, воды и другого сырья и слипание набухших частиц муки в сплошную массу теста. На этой стадии замеса механическое воздействие на тесто обусловливает и ускоряет его образование. Еще некоторое время после этого воздействие на тесто может улучшать его свойства, способствуя ускорению набухания белков и образованию клейковины. Дальнейшее продолжение замеса может привести не к улучшению, а к ухудшению свойств теста, так как возможно механическое разрушение клейковины. Поэтому знание механизма образования теста, формирования его твердой, жидкой и газообразной фаз необходимо для правильного проведения замеса.

Интенсивный замес теста

Замес теста может быть осуществлен с различной интенсивностью механической обработки теста в тестомесильной машине. Применяя интенсивный замес, можно интенсифицировать процесс образования и созревания теста. Интенсивный замес применяют при современных способах приготовления теста, исключающих или сокращающих стадию брожения теста до разделки.

Интенсивный замес теста применяют с целью ускорения приготовления теста и улучшения качества изделий, особенно булочных. При этом, объем изделий увеличивается на 10–20%, мякиш становится более эластичным, пористость равномерной и мелкой, корка более интенсивно окрашена, замедляется черствение.

Степень интенсивности замеса пшеничного теста зависит от температуры теста, количества внесенной при замесе опары и хлебопекарных свойств перерабатываемой муки. Чем сильнее мука, выше температура тестаи больше количество опары, тем более интенсивно следует замешивать тесто.

Для периодическогого замеса применяют тестомесильные машины А2-ХТБ производительностью 633, 870 и 1350 кг/ч с подкатными дежами емкостью 0,33 м2, А2-ХТМ производительностью 475 кг/ч с подкатными дежами емкостью 0,14 м2, Т2-М-63 производительностью 900 кг/ч и вместимостью месильной камеры 0,38 м3.

Для интенсивного замеса применяют тестомесильные машины периодического действия Ш2-ХТ2-И производительностью 1220 кг/ч и вместимостью месильной камеры 0,3 м3и Р3-ХТИ-3 производительностью 1170 кг/ч и вместимостью месильной камеры 0,35 м3.

Для непрерывного замеса теста используют тестомесильные машины, как правило, входящие в состав тестоприготовительных агрегатов. Это машины И8-ХТА-12/1 производительностью 1308 кг/ч, А2-ХТТ производительностью 1300 кг/ч.

Для пекарен малой мощности рекомендуются тестомесильные машины А2-ХТМ и А2-Т2-64 производительностью 200 кг/ч и вместимостью 0,064 м3, Л4-ХТВ производительностью 550 кг/ч с подкатными дежами емкостью 0,14 м3, А2-ХТЗ-Б производительностью 240 кг/ч с подкатными дежами Т1-ХТ2-Д и ХПО/3 с механической выгрузкой производительностью 490 кг/ч.

Брожение теста

После операции замеса следует брожение теста. В производственной практике брожение охватывает период после замеса теста до его разделки. Основное назначение этой операции – приведение теста в состояние, при котором оно по газообразующей способности и реологическим свойствам, накоплению вкусовых и ароматических веществ будет наилучшим для разделки и выпечки.

С появлением новых технологий приготовления теста, исключающих стадию брожения теста, наиболее целесообразно говорить о созревании теста. Под созреванием полуфабрикатов хлебопекарного производства понимают накопление вкусовых, ароматических веществ, продуктов расщепления белков в результате автолиза, спиртового и молочнокислого брожения. Созревание теста осуществляется как в период брожения теста, так и при его разделке, и в первый период выпечки.

Для созревшего теста характерными являются следующие признаки:

– реологические свойства теста должны быть оптимальными для деления его на куски, округления, окончательного формования, а также для удержания тестом диоксида углерода и сохранения формы изделия при окончательной расстойке и выпечке;

– газообразование в сформованных кусках теста к началу операции окончательной расстойки должно происходить достаточно интенсивно;

– в тестовых заготовках должно быть достаточное количество несброженных сахаров и продуктов распада белков, необходимых для нормальной окраски корки;

– в тестовых заготовках должны содержаться в необходимых количествах вещества, обусловливающие вкус и аромат хлеба.

Указанные свойства приобретаются тестом в результате сложных процессов, происходящих при его созревании. К ним относятся: микробиологические, коллоидные и биохимические процессы.

Микробиологические процессы

Основные микробиологические процессы, протекающие при брожении теста– это спиртовое и молочнокислое брожение.

Спиртовое брожение– это основной вид брожения в пшеничном тесте. Вызывается ферментами дрожжевых клеток, которые обеспечивают превращение простейших сахаров (моносахаридов) в этиловый спирт и диоксид углерода. При этом молекула сахара гексозы (глюкозы, фруктозы) превращается в две молекулы этилового спирта и две молекулы диоксида углерода.

С6Н12О6 = 2СО2+ 2С2Н5ОН + 117,3 кДж.

Способность хлебопекарных дрожжей разрыхлять тестозависит от активности ферментов дрожжевых клеток и от наличия сбраживаемых сахаров. Сахара в мучных полуфабрикатах хлебопекарного производства имеют несколько источников их происхождения - собственные сахара муки; сахара, получаемые под действием ферментов муки и дрожжей; сахара (сахароза), добавляемые в полуфабрикатыпо рецептуре.

Технологическое значение собственных сахаров муки в виду их недостаточного количества невелико. Их достаточно только на начальный этап брожения полуфабрикатов. Источником сахара при созревании полуфабрикатов является крахмал, который под действием амилолитических ферментов муки расщепляется до α- β- декстринов и мальтозы.

В начале брожениядрожжевые клетки сбраживают глюкозу, а сбраживание фруктозы и мальтозы наступает через час и два часа соответственно.

Зимазный комплекс ферментов дрожжей обеспечивает превращение моносахаридов в спирт и диоксид углерода. Глюкоза сбраживается непосредственно, а фруктоза после изомеризации ее в глюкозу фруктоизомеразой дрожжей, которая является индуцируемым ферментом. Ферменты, сбраживающие глюкозу и сахарозу, являются конститутивными. Сахароза предварительно превращается в глюкозу и фруктозу под действием β -фруктофуранозидазы дрожжей, причем скорость ее инверсии очень высока.

При наличии мальтозы в среде дрожжевая клетка секретирует фермент мальтопермеазу и фермент α-глюкозидазу (мальтазу), расщепляющий мальтозу на две молекулы глюкозы, которая сбраживается дрожжами с образованием этилового спирта и диоксида углерода. Ферменты, участвующие в сбраживании мальтозы (мальтопермиаза и α-глюкозидаза), формируются только после того, как дрожжевые клетки оказываются в среде, содержащей этот дисахарид.

Хлебопекарные дрожжи имеют низкую мальтазную активность, так как их выращивают в среде, лишенной мальтозы (меласса). Перестройка ферментного аппарата дрожжевой клетки на образование мальтозы требует некоторого времени. Ввиду этого после сбраживания собственных сахаров муки интенсивность газообразования в тесте падает, а затем (когда начинает сбраживаться мальтоза) вновь возрастает. Такое изменение газообразования характерно для теста, приготовленного без добавления сахара.

Если тесто готовится на опаре, то дрожжевые клетки при ее брожении приспосабливаются к условиям мучной среды и их мальтазная активность повышается. Вследствие этого в тесте, приготовленном на опаре, дрожжи сбраживают мальтозу более равномерно и интенсивно.

Если в тесто добавлена сахароза, то она под действием глюкофруктозидазы (сахаразы) дрожжей превращается в глюкозу и фруктозу.

На интенсивность спиртового броженияоказывают влияние следующие факторы: температура и влажность теста, наличие ионов калия, магния, сульфатов и фосфатов, витаминов, концентрация водородных ионов, бродильная активность дрожжей, состав рецептуры, интенсивность замеса теста, присутствие в тесте улучшителей (ферментных препаратов).

Газообразование в тесте ускоряется и быстрее достигает максимума при увеличении количества дрожжей или повышении их активности, при достаточном содержании сбраживаемых сахаров, аминокислот, фосфорнокислых солей. Повышенное содержание соли, сахара, жира тормозит процесс газообразования. Брожениеускоряется при добавлении амилолитических ферментных препаратов. Особенно влияет на процесс спиртового брожения температура теста. С повышением начальной температуры теста от 26 до 35° С интенсивность газообразования возрастает в 2 раза. Интенсивный замес теста ускоряет брожение на 20–30%.

На скорость газообразования в тестеоказывает влияние размножение дрожжей. Чем меньше исходное содержание дрожжей в тесте, тем в большей степени происходит их размножение. Процесс размножения дрожжей требует достаточно длительного времени (2–2,5 ч). Если длительность брожения теста меньше этого времени, то размножения дрожжей не будет.

Продолжительность брожения опары 3,5–5,0 ч, поэтому при опарных способах происходит значительное размножение дрожжевых клеток и, вследствие этого, требуется меньшее количество дрожжей. Чем меньше продолжительность брожения теста, тем больше дрожжей необходимо вносить для нормального протекания спиртового брожения.

В конце брожения значительно увеличивается объем полуфабрикатов(на 70–100% от исходного) и снижается их плотность. Температура полуфабрикатов повышается на 1–2°С, так как дрожжи сбраживают сахара с выделением теплоты.

Масса бродящих полуфабрикатовуменьшается на 1–3% по сравнению с первоначальной. Причина этого – удаление диоксида углерода и других летучих веществ, а также испарение небольшого количества влаги с поверхности полуфабрикатов. Уменьшение сухого вещества муки в результате спиртового брожения называется технологическими затратами на брожение. Величина этих затрат зависит от продолжительности и интенсивности спиртового брожения и оказывает влияние на выход хлеба.

Молочнокислое брожение. Этот вид брожения в полуфабрикатах вызывается различными видами молочнокислых бактерий. По отношению к температуре молочнокислые бактерии делятся на термофильные (оптимальная температура 40–60° С) и нетермофильные (мезофильные), для которых оптимальной является температура 30–37° С. В полуфабрикатах хлебопекарного производства наиболее активны нетермофильные бактерии, так как температура брожения обычно не превышает 30–35 °С.

По характеру сбраживания сахаров молочнокислые бактерии делятся на гомоферментативные и гетероферментативные.

Гомоферментативные или истинные молочнокислые бактерии сбраживают сахара с образованием молочной кислоты и небольшого количества летучих кислот, а гетероферментативные или неистинные молочнокислые бактерии наряду с молочной кислотой образуют и другие кислоты (уксусную, щавелевую, винную, муравьиную и др.). К гомоферментативным бактериям относят Вас. Дельбрюка – это термофильные бактерии, температурный оптимум которых составляет 50–54° С. Существенной роли при обычной температуре опары и теста они играть не могут.

Гетероферментативные молочнокислые бактерии наряду с молочной кислотой образуют значительное количество уксусной кислоты. Температурный оптимум – 35° С.

В продуктах молочнокислого брожения под действием гомоферментативных бактерий содержится 95% молочной кислоты, а гетероферментативных – 60–70%. Жизнедеятельность всех этих бактерий вызывает повышение кислотности полуфабрикатов.

Молочнокислое брожение идет особенно интенсивно в тесте из ржаной муки. В пшеничноетесто молочнокислые бактерии попадают случайно с мукой, дрожжами, молочной сывороткой и др. Ржаное тесто готовится на заквасках,в которых созданы специальные условия для размножения молочнокислых бактерий. Отмечено, что молочнокислое брожение протекает более интенсивно в полуфабрикатахгустой консистенции. В процессе брожения кислотность полуфабрикатоввозрастает.

Поскольку кислотность готовых изделий не должна превышать стандартную норму, то и кислотность полуфабрикатовв конце брожения также должна быть ограничена. Кислотность теста должна быть равна кислотности мякиша готовых изделий, требуемой стандартами, +0,5 град.

Кислотность – объективный показатель готовности полуфабрикатов в процессе брожения. Состав и количество кислот теста влияют на состояние белковых веществ, активность ферментов, жизнедеятельность бродильной микрофлоры, вкус и аромат хлеба.

В пшеничном тесте доля молочной кислоты составляет около 70, а летучих кислот – около 30% от общей массы кислот. Летучими называются уксусная, муравьиная и пропионовая кислоты, так как они имеют низкую температуру кипения и легко испаряются. Среди летучих кислот теста преобладает уксусная кислота.

В ржаном тесте доля молочной кислоты составляет около 60, а летучих – около 40%. При брожении в небольшом количестве образуются и другие кислоты: масляная, валериановая, яблочная, винная. Летучие кислоты наряду с другими соединениями создают аромат хлеба и значительно влияют на его вкус. При низком содержании летучих кислот хлеб кажется несколько пресным, при повышенном – резко кислым.

На интенсивность молочнокислого брожениявлияют температура и влажность полуфабрикатов, доза закваскиили других продуктов, содержащих молочнокислые бактерии, состав кислотообразующей микрофлоры, интенсивность замеса теста.

Коллоидные процессы

Коллоидные процессы, происходящие при замесеи образовании теста, не завершаются в моменту его окончания, а продолжаются и при брожении теста. К моменту окончания замеса практически заканчивается только адсорбционное связывание влаги белками, крахмалом и пищевыми волокнами муки.

При брожении теста продолжают интенсивно развиваться процессы ограниченного и неограниченного набухания белков. При ограниченном набухании белков в тесте сокращается количество жидкой фазы, и, следовательно, улучшаются его реологические свойства. При неограниченном набухании и пептизации белков, наоборот, увеличивается переход белков в жидкую фазу тестаи ухудшаются его реологические свойства. В тесте из муки различной силы эти процессы происходят с различной интенсивностью.

Чем сильнее мука, тем медленнее протекают в тесте процессы ограниченного набухания белков, достигая оптимума только к концу брожения. В тесте из сильной муки в меньшей степени протекают процессы неограниченного набухания и пептизации белков.

В тесте из слабой муки ограниченное набухание протекает относительно быстро и вследствие малой структурной прочности белка, ослабляемой интенсивным протеолизом, начинается процесс неограниченного набухания белков, переходящий в процесс пептизации и увеличивающий количество жидкой фазы теста. Это приводит к ухудшению реологических свойств теста.

Состояние белковых веществ под действием кислот, ферментов, влаги, добавленных улучшителей, механической обработки теста значительно изменяется. Один из наиболее важных факторов – повышение кислотности, которая ускоряет как набухание, так и пептизацию белковых веществ. Под действием кислот резко снижается количество отмываемой из тестаклейковины, возрастает количество водорастворимых веществ. При брожении теста продолжается процесс неограниченного набухания высокомолекулярных пентозанов., который также приводит к изменению структуры теста.

Биохимические процессы

При брожении теста продолжается гидролиз крахмала под действием амилолитических ферментов. В результате чего интенсивно накапливается мальтоза, которая непрерывно расходуется на процесс спиртового брожения. Наиболее легко гидролизуются зерна крахмала, механически поврежденные, так как они более податливы к воздействию ферментов.

Белковые вещества гидролизуются под действием протеолитических ферментов муки, дрожжей и бактерий. Протеолиз в тесте из муки нормального качества идет медленно; при этом главным образом меняется структура белковой молекулы, а разложения белков на отдельные аминокислоты практически не происходит. Протеолиз белков в бродящем тесте, замешенном с дрожжами, происходит интенсивнее, чем в тесте без дрожжей. Это объясняется тем, что дрожжи содержат значительное количество глютатиона, способного в восстановленной форме активизировать действие протеиназы муки. Однако важно содержание в дрожжах не общего количества глютатиона, а глютатиона, способного переходить из дрожжевых клеток в окружающую их среду, т. е. в тесто. Количество такого глютатиона в прессованных дрожжах возрастает по мере их хранения, особенно в неблагоприятных условиях. Кроме того, протеолиз в бродящем тесте активируется, по-видимому, в результате того, что внесение в тесто дрожжей сдвигает его окислительно-восстановительный потенциал в направлении усиления восстановительных свойств. Восстановительное же действие влияет на все элементы белково-протеиназного комплекса муки в тесте: протеиназа активируется, окисленная часть активаторов протеолиза восстанавливается и атакуемость белков повышается.

Протеолиз, происходящий в пшеничном тесте, в основном, важен не по образованию весьма незначительного количества продуктов глубокого распада белка, а по его дезагрегирующему действию на белки.

Ошибочно считать, что любая степень протеолиза в тесте из муки любой силы вредна. Например, в тесте из сильной муки известная степень протеолиза даже необходима для достижения им реологических свойств, оптимальных для получения хлеба наилучшего качества.

Окраска корки хлеба обусловливается меланоидинами, образующимися в результате взаимодействия восстанавливающих сахаров с продуктами протеолитического распада белков. Поэтому и с этой точки зрения известная степень протеолиза в тесте необходима.

Протеолиз в пшеничном тесте необходим и для приведения набухших белков тестав состояние, оптимальное для получения хлеба с наилучшей структурой пористости.

Однако интенсивность протеолиза в тестене должна превышать оптимума, зависящего от силы муки и ряда других факторов.

Чрезмерно интенсивный протеолиз, обычно наблюдаемый в тесте из очень слабой муки, дезагрегируя в значительной мере структурно непрочные белки такой муки, приводит к резкому увеличению неограниченного набухания и пептизации белков теста. В результате несоразмерно увеличивается жидкая фаза теста, которое по консистенции получается малопригодным для механической обработки на округлительных и закаточных машинах. При расстойке и выпечке тестовые заготовки сильно расплываются, давая хлеб недостаточного объема и недопустимо расплывшийся.

В связи с этим интенсивность протеолиза в тесте из слабой и даже средней по силе муки целесообразно снижать. Это возможно некоторым увеличением поваренной соли в опаре и тесте, внесением улучшителей окислительного действия.

Высокомолекулярные пентозаны муки в тесте подвергаются гидролизу под действием соответствующих ферментов, увеличивая при этом количество жидкой фазы теста.

В результате комплексного влияния процессов, протекающих при брожении теста, оно становится менее вязким и более пластичным, улучшается состояние клейковинного каркаса. Под действием выделяющегося диоксида углерода пленки клейковины растягиваются, а при делении и округлении слипаются снова, что способствует улучшению реологических свойств теста, образованию мелкой и равномерной пористости в мякише изделий.

infopedia.su

Замес и образование теста

Замес теста — это перемешивание сырья, предусмотренного рецептурой, до получения однородной гомогенной массы, обладающей определенными реологическими свойствами.

При замесе теста определенное количество муки, воды, солевого раствора и другого сырья в соответствии с рецептурой отмеривают с помощью дозирующих устройств в емкость тестомесильной машины, рабочий орган которой перемешивает компоненты в течение заданного времени (2—30 мин).

По характеру замес может быть периодическим и непрерывным, по степени механической обработки — обычным и интенсивным. Замес теста осуществляется на тестомесильных машинах.

Периодический замес — это замес порции теста за определенное время при однократном дозировании сырья, а непрерывный — замес теста при непрерывном дозировании определенных количеств сырья в единицу времени (минуту). При периодическом замесе тестомесильные машины замешивают отдельные порции теста через определенные промежутки времени, которые называются ритмом. При непрерывном замесе поступление сырья в месильную емкость и выгрузка из нее теста осуществляются непрерывно.

Образование теста при замесе происходит в результате ряда процессов, из которых важнейшими являются: физико-механические, коллоидные и биохимические. Все эти процессы протекают одновременно и зависят от продолжительности замеса, температуры и от качества и количества сырья, используемого при замесе теста.

Физико-механические процессы протекают при замесе под воздействием месильного органа, который перемешивает частицы муки, воду, дрожжевую суспензию и растворы сырья, обеспечивая взаимодействие всех составных компонентов рецептуры.

Коллоидные процессы протекают при замесе наиболее активно. Так все составные компоненты муки (белки, крахмал, слизи, сахара и др.) начинают взаимодействовать с водой. Все, что способно растворяться (сахара, минеральные соли, водорастворимые белки) переходят в раствор и наряду со свободной водой, формируют жидкую фазу теста.

Крахмал муки, взаимодействуя с водой, связывает ее адсорбционно (поверхностно). Адсорбционно крахмальные зерна связывают до 44% воды, причем поврежденные зерна могут связать до 200% воды.

Ведущая роль в образовании пшеничного теста с присущими ему свойствами упругости, пластичности и вязкости принадлежит белковым веществам муки. Нерастворимые в воде белковые вещества, образующие клейковину (глиадиновая и глютениновая фракции белков), в тесте связывают воду не только адсорбционно, но и осмотически. Осмотическое связывание воды в основном и вызывает набухание этих белков. Набухшие белковые вещества образуют в тесте губчато-сетчатую структурную основу, каркас, который и обусловливает специфические реологические свойства пшеничного теста — его растяжимость и упругость. Этот белковый каркас называется клейковиной.

Белковые вещества теста способны связать и поглотить воды в два раза больше своей массы, что составляет 35—40% добавленной при замесе воды. Из этого количества воды менее ¼ части связывается адсорбционно. Остальная часть воды связывается осмотически, что приводит к резкому увеличению объема белков в тесте.

Процесс набухания структурно слабых белков может перейти из стадии ограниченного набухания в стадию неограниченного, т. е. происходит пептизация белков и увеличение жидкой фазы теста.

Слизи муки при замесе теста почти полностью пептизируются и переходят в раствор. Они способны поглощать до 1500% воды.

Целлюлоза и гемицеллюлозы за счет капиллярной структуры также связывают значительную долю воды. Если в тесте воды недостаточно, то поглощение ее целлюлозой будет препятствовать набуханию белков и затруднять образование клейковины, что ухудшает свойства теста. Поэтому тесто из муки низких сортов замешивают с большей влажностью (46-49%), чем тесто из муки первого и высшего сортов (43-44%).

Для ржаного теста характерным является то, что при его замесе клейковина не образуется. Поэтому ржаное тесто в отличие от пшеничного имеет незначительную упругость. Оно более пластично и обладает большей вязкостью. Белковые вещества ржаной муки обладают большей способностью набухать неограниченно, т. е. образовывать вязкий раствор. Большую роль в формировании ржаного теста играют слизи муки, так как они способны сильно набухать и образовывать вязкие растворы.

При замесе теста наряду с физико-механическими и коллоидными процессами протекают и биохимические, вызываемые действием ферментов муки и дрожжей. Основные биохимические процессы — это гидролитический распад белков под действием протеолитических (протеолиз) и крахмала под действием амилолитических ферментов (амилолиз). Вследствие этих процессов увеличивается количество веществ, способных переходить в жидкую фазу теста, что приводит к изменению его реологических свойств.

ПОХОЖИЕ СТАТЬИ

Страница: 1 2

На главную Просмотрено: 32,546 раз

www.russbread.ru

НПО "Альтернатива" - 4.2. Технологическая характеристика для замеса теста

4.2. Технологическая характеристика для замеса теста

К технологическому оборудованию, применяемому для замеса теста, относятся дозировочная аппаратура и тестомесильные машины.

Дозировочная аппаратура по своему назначению делится на дозаторы муки (рис. 4.1), дозаторы полуфабрикатов (опары, закваски) и дозаторы жидких компонентов теста (растворов соли, сахара, дрожжей, жидкого жира и др.).

Точность дозирования ингредиентов теста имеет большое технологическое значение, особенно при непрерывном замесе. Если при порционном замесе можно исправить ошибки в дозировке компонентов, добавив недостающее количество сырья и перемешав массу, то тесто, замешенное непрерывнопоточным способом исправить практически невозможно. Поэтому дозаторы непрерывного действия проверяют на точность работы 2...3 раза в смену.

При значительной погрешности в дозировке нарушаются установленные рецептуры и нормы расхода сырья, изменяются консистенция теста и качество готовых изделий.

Мука при порционном замесе полуфабрикатов дозируется порционными дозаторами муки. Погрешность в дозировке составляет до ±2%. При непрерывном замесе мука отмеривается барабанными дозаторами объемного действия, работающими с погрешностью до +3%.

Полуфабрикаты жидкой консистенции (жидкая опара, закваска) дозируются при непрерывном замесе с помощью кранового или черпакового дозатора, которые работают со значительными отклонениями (3...5%) от установленной дозы.

Для повышения точности дозирования и стабилизации плотности жидкую опару перед поступлением в дозатор следует сжать и выдержать несколько секунд под давлением. Такой прием использован в дозаторе опары агрегата РЗ-ХТН, где опара перед поступлением в плунжерный насос-дозатор проходит через шестеренчатый насос для дополнительной обработки массы опары.

Полуфабрикаты густой консистенции при непрерывном замесе дозируются с помощью шибера, установленного в трубопроводе, подающего полуфабрикат. С большей точностью работают валковые или барабанные дозаторы густых масс.

При непрерывном замесе теста жидкие компоненты (растворы сахара, соли, дрожжей и жидкий жир) отмериваются в автоматических станциях, действующих по объемному принципу. Станции отмеривают за минуту 5 порций воды и 1...2 порции других ингредиентов.

alternativa-sar.ru

Определение количества воды, необходимого для замеса теста

Расчет количества воды основан на том, что масса теста (Мт) представляет собой сумму массы воды (Мв) и массы сырья (Мс) (муки, соли, дрожжей и др.). Масса воды равна разности массы теста и массы сырья.

Для расчета количества воды на замес теста надо знать массу и влажность каждого компонента теста, а также влажность теста. Влажность теста устанавливает лаборатория, влажность сырья берут по данным качественных удостоверений или по данным анализа.

Пример. Определить количество воды, необходимое для замеса теста при приготовлении батона нарезного из пшеничной муки высшего сорта, продолжив приведенный выше расчет рецептуры. Чтобы найти содержание сухих веществ в тесте, воспользуемся данными табл. 35.

Таблица 35 Определение содержания сухих веществ в тесте

| Компоненты теста | Масса | Влажность | Сухие вещества | |

| % | кг | |||

| Мука | 14,5 | 85,5 | 84,64 | |

| Раствор соли | 5,7 | 1,48 | ||

| Раствор сахара | 7,2 | 3,96 | ||

| Маргарин | 3,46 | 2,90 | ||

| Дрожжевая суспензия | 0,99 | 0,25 | ||

| Всего | 116,35 | 93,23 |

Масса СВ в дрожжевой суспензии равна массе СВ в прессованных дрожжах.

Влажность маргарина и муки берется из таблицы, представленной в соответствующей статье. Влажность теста для батона нарезного из пшеничной муки высшего сорта 42,5%. Опретеляем массу теста (Мт).

Мт=93,23×100/(100-42,5)=162,14кг.

Определяем количество воды, необходимое для замеса теста (Мв)

Мв=162,14-116,35=45,75л.

Дозирование сырья

Дозирование сырья в хлебопекарном производстве — это порционное или непрерывное отвешивание или объемное отмеривание сырья в количествах, предусмотренных рецептурами при приготовлении полуфабрикатов и теста. Дозирование сырья — одна из важнейших операций в процессе приготовления теста. От того как будет произведена эта операция зависят свойства теста и его технологические параметры, а следовательно, и качество готовых изделий.

Дозирование сырья осуществляется с использованием специальных дозировочных станций или дозирующих машин.

По назначению различают дозаторы для сыпучих и жидких компонентов. Дозаторы могут быть непрерывного и периодического действия. По принципу дозирования их разделяют на весовые и объемные.

При порционном замесе теста муку дозируют автомукомерами МД-100, МД-200 и дозатором Ш2-ХДА, а также дозатором-просеивателем ВК-1007. Эти дозаторы работают по весовому принципу. Дозаторы муки обычно устанавливают над месильной машиной на четырех колоннах, крепят к общей металлической раме или подвешивают к перекрытию. Нижняя часть бункера автовесов должна находиться на высоте не менее 2 м от пола. Ось бункера автомукомера располагается на 100 мм правее оси тестомесильной машины. Рядом с тестомесильной машиной с правой стороны располагается дозировочная аппаратура для дозирования жидких компонентов.

Наиболее часто для дозирования муки применяется дозатор сыпучих компонентов Ш2-ХДА. Он состоит из бункера, подвешенного с помощью весового рычага и подвесок к раме, досыпоч-ного устройства и отдельно монтируемого навесного ящика управления со стойкой для дублирующего циферблатного указателя. К раме прикрепляется досыпочное устройство, предназначенное для повышения точности дозирования сыпучего компонента. Основное количество дозируемого сыпучего компонента (90—95% заданной массы) поступает в бункер дозатора с помощью производственного питателя, остальные 10—5% — досыпочного устройства.

В нижней части бункера имеется заслонка, которая открывается и закрывается с помощью исполнительного механизма. Для создания лучших условий опорожнения бункера и разрушения сводов муки, которые могут образовываться при его загрузке, к бункеру крепиться вибратор, который автоматически включается при открытии заслонки и выключается при ее закрытии.

Дозатор жидких компонентов Ш2-ХДБ предназначен для периодического дозирования воды, дрожжевой суспензии, растворов соли, сахара, жидкого жира, закваски и других жидких компонентов (рис. 20). Этот дозатор может производить последовательный набор доз жидких компонентов по заранее заданной программе в соответствии с рецептурой замешиваемого полуфабриката.

Для дискретного дозирования и темперирования воды, идущей на замес теста, поддержания заданной температуры смеси холодной и горячей воды в пекарнях малой мощности применяют дозатор-регулятор температуры воды Дозатерм-15. Горячая и холодная вода поступает по трубопроводам в смеситель, который автоматически поддерживает заданную температуру воды на выходе из дозатора-регулятора. Управление потоком воды, поступающей в тестомесильную машину, осуществляется клапаном, который управляется счетчиком. Изменение расхода объема отпускаемой воды осуществляется с помощью регулятора расхода.

Для непрерывного дозирования жидких компонентов применяют дозировочные станции ВНИИХП-0-6 и ВНИИХП-0-5. Первая станция предназначена для непрерывного объемного дозирования четырех компонентов: воды, солевого и сахарного растворов и жира. Принцип работы дозировочной станции заключается в последовательном отмеривании жидкостей через равные промежутки времени в камерах регулируемого объема.

Дозировочная станция состоит из следующих основных частей: приводного механизма, питающего бачка, водосмесителя, дозирующих органов для четырех жидких компонентов, блока электрооборудования и пульта управления.

Дозировочная станция ВНИИХП-0-5 для непрерывного дозирования двух жидких компонентов при замесе опары.

Рис. 21. Станция дозирования жидких компонентов Ш2-ХДМ: 1 — шкаф электрооборудования; 2 — выключатель управления станции; 3 — терморегулятор; 4 — блок дозирования; 5 — шкала настройки дозы; 6 — рукоятка настройки дозы; 7 — основание станции.

Для приготовления воды заданной температуры и дозирования пяти жидких компонентов по объему порционно-непрерывным методом предназначена станция Ш2-ХДМ для жидких компонентов (рис. 21). Станция осуществляет дозирование воды, солевого и сахарного растворов, жира, дрожжевой суспензии. Работает в двух режимах: непрерывном и дискретном (при заданном числе сливов).

infopedia.su

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»