Использование доломитовой муки в качестве удобрения. Доломитовая мука добавка в бетон

Тяжелый бетон с использованием доломитовых отходов

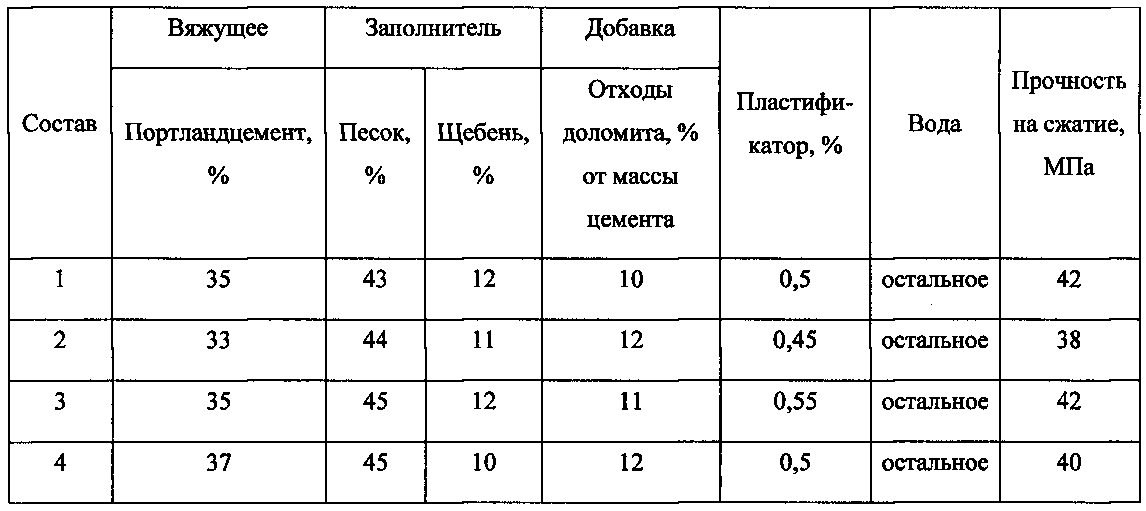

Изобретение относится к строительной индустрии, а именно к получению модифицированного экономически выгодного тяжелого бетона на основе отходов доломитового производства. Технический результат заключается в повышении прочности и утилизации отходов минерального сырья. Тяжелый бетон содержит, мас.%: портландцемент 33-37, песок 43-45, щебень 10-12, отходы доломита 10-12 (от мас. цемента), пластификатор 0,45-0,55, вода остальное. 1 табл.

Настоящее изобретение относится к строительным материалам и может быть использовано в промышленном и гражданском строительстве, при изготовлении бетонов.

Существуют аналогичные строительные материалы, относящиеся к составу цементного бетона, следующего процентного содержания компонентов в мас. %: портландцемент - 15-17, тонкомолотый доломит - 4-7, песок горнблендитовый - 45-49, пластифицирующая добавка в пересчете на сухое вещество 0,25-0,3 от мас. цемента, вода - остальное (см. патент РФ N 2333174, С04В 28/04, опубл. 10.09.2008). Класс бетона по прочности на сжатие В 22,5. А также сырьевая смесь с содержанием комплексной добавки, мас. %: портландцемент - 38,08-42,04, доломитизированный известняк - 3,98-4,20, песок - 38,99-41,25, комплексная добавка - 0,38-0,43, вода - 14,61-16,04 (см., патент РФ N 2278840, С04В 28/04, опубл. 27.06.2006). Класс бетона по прочности на сжатие В 22,5. Недостатками данных технических решений являются недостаточная прочность получаемого образца бетона, либо высокая стоимость комплексной добавки.

Наиболее близким к данному изобретению является патент РФ N 2373166, С04В 28/00, опубл. 20.11.2009. Строительный раствор содержит, мас. %: портландцемент - 26,18-32,18, глиноземистый цемент 3,76-4,56, доломитизированный известняк размером 100 мк - 7,34-9,34, песок 37,3-38,3, суперпластификатор 1,88-2,48, сульфат магния 1,37-1,97, вода 16,17-17,17. Класс бетона по прочности на сжатие В 25. Недостатком данного изобретения является высокая себестоимость получаемого строительного раствора.

Задачами настоящего изобретения являются повышение механической прочности тяжелого бетона, экономия портландцемента и утилизация отходов доломитового производства.

Данная техническая задача решается за счет введения отходов доломитового производства в следующем процентном содержании:

Характеристики бетона марки М400:

1. Класс - В 30.

2. Прочность на сжатие - 38-42 МПа (Класс бетона В 30).

3. Плотность - 2430 кг/м3.

4. Морозостойкость - F100-F300.

Получение тяжелого бетона с использованием обожженных (t°=900°С) доломитовых отходов и затворении бетонной смеси в следующем процентном соотношении компонентов, мас.%:

| Портландцемент | 33-37 |

| Песок | 43-45 |

| Щебень | 10-12 |

| Отходы доломита | 10-12 (от мас. цемента) |

| Пластификатор | 0,45-0,55 |

| Вода | остальное |

www.findpatent.ru

Самоуплотняющиеся бетоны. Реальность и перспективы

При этом объём пор в СУБ не больше, чем в обычном бетоне. История СУБ началась в Японии в 1990 г. Там профессором Хайимой Окамурой было создано и внедрено в практику новое поколение добавок к бетону – высокоэффективные добавки (гиперпластификаторы) на базе полиакрилата и поликарбоксилата.

Использование этих добавок совместно с повышенным количеством (по сравнению с традиционным цементобетоном) мелких пылевидных частиц микронаполнителей (микрокремнезём, различные золы, молотые граншлак или известняк и др.) дало возможность получить СУБ [1]. С использованием СУБ в Японии был построен ряд уникальных сооруже-ний, среди которых, например, открытый в 1998 г. мост Акаши-Кайкё (центральный пролёт 1991 м и две секции по 960 м).

Благодаря своим свойствам и преимуществам СУБ получил широкое распространение в Западной Европе. Дальнейшее активное развитие и изучение этих бетонов происходило, главным образом, в Германии. После тщательного изучения свойств СУБ в Институте строительных исследований в г. Аахен в 2000-2001 гг под руководством профессора Вольфганга Брамесхубера, были созданы предпосылки для официального допуска и распространения этого материала по всей Европе.

Исследования в Аахене показали, что прочность при сжатии СУБ, как правило выше, чем обычного «вибрируемого» бетона (с одинаковым расходом цемента), а прочность на раскалывание, усадка и ползучесть – такие же. Модуль упругости этих бетонов на 10-15 % ниже – вследствие повышенного содержания мелких частиц и пониженного крупного заполнителя. Последним аргументом в пользу широкого распространения СУБ в Западной Европе было создание в Берлине Немецким комитетом по железобетону в ноябре 2003 г. нормативного документа [2].

В этом документе подробно изложены термины и связи с другими европейскими нормативными документами по строительству, а также методы диагностики СУБ. В 2004 г. организован Технический комитет 205-DSC «Долговечность самоуплотняющегося бетона», председателем которого является профессор Шуттер.

Рецептура самоуплотняющейся бетонной смеси весьма существенно отличается от состава обычной смеси. Первым отличием является принципиально другой подход к соотношению и гранулометрии заполнителей. Второе отличие заключается в обязательном присутствии в смеси микронаполнителей.

Диаметр расплыва конуса при истечении бетонной смеси (подвиж-ность) из стандартного конуса Абрамса – более 50 см. Для удобства наполнения конус переворачивают. При такой высокой подвижности смесей порошкообразный минеральный наполнитель уменьшает вероятность расслоения. При этом повышению водопотребности смеси из-за высокой удельной поверхности микронаполнителя препятствует высокий пластифицирующий эффект гиперпластификатора.

СУБ позволяет повысить производительность бетонных работ, при этом ускорить укладку бетона (сокращая численность рабочих на укладке) и обеспечить лёгкое протекание бетонной смеси через густоармированные участки. Высокая подвижность и стойкость к расслоению таких смесей гарантирует однородность, минимальный объём пор, хорошее качество по-верхности.

В России СУБы начали производиться сравнительно недавно. Данный тип бетонов был успешно применён при сооружении ростверка пилона моста (около 20 000 м3) на острове Русский; при производстве мостовых балок на заводах и полигонах Мостотреста; при изготовлении буронабивных свай в г. Санкт-Перербург и др. Однако, широкого применения в нашей стране СУБ пока не нашёл. П

о мнению авторов, факторами, препятствующими распространению СУБ на стройках России, являются:

1. Снижение себестоимости производства бетонных работ за счет отказа от вибрирования конструкций – в условиях России, как показывает практика, на сегодняшний момент довольно спорный вопрос. Изготовление данной бетонной смеси, транспортировка и приемка на объекте достаточно ответственный процесс и требует присутствия дополнительного количества сотрудников лаборатории, руководителей среднего, а иногда и высшего звена.

2. При производстве на БСУ необходимо иметь отдельные силоса для тон-комолотых материалов (зола-уноса, шлак, каменная мука и др. ), бункера для щебня более мелкой фракции и меньшей лещадности, а также песка.

3. СУБ отличаются низким В/Ц, поэтому влажность заполнителей имеет большое значение.

4. Особую роль играет качество опалубки. Поверхность должна быть иде-альной (иначе образуются значительные каверны на боковых поверхностях изделий), необходимо применение соответствующей смазки.

5. Качество применяемых материалов (цемента, минеральных добавок, щебня, песка, хим. добавок) для данных бетонных смесей имеет особое значение. Самоуплотняющаяся смесь более, чем традиционная, чувствительна к характеристикам составляющих, при их отклонении от заданных она может превратиться в расслоенную субстанцию.

Перечисленные выше замечания вытекают из опыта работы производственных предприятий, находящихся под контролем Мостовой инспекции. Для демонстрации возможностей СУБ приводим некоторые составы и основные строительно-технические свойства бетонных смесей и полученных из них бетонов.

Смеси изготовлялись в лабораторных условиях с использованием имеющихся заполнителей.

В работе были использованы:

1. Портландцемент ПЦ 500-Д0-Н производства Мальцовского цементного завода – ГОСТ 10178. Активность 47,3 МПа.

2. Песок кварцево-полевошпатовый Мкр. = 2,3 – ГОСТ 8736.

3. Щебень гранитный фр. =5…20 мм (максимальный размер зёрен -25 мм), содержание лещадных частиц 21 % ГОСТ 8267.

4. Микронаполнитель – мука известняковая доломитовая – ГОСТ 14050. Удельная поверхность исходной муки – 245 м2/кг , истинная плотность – 2500 кг/м3. Мука активировалась в дезинтеграторе для лабораторных исследований типа М-АВР. После домола удельная поверхность возросла до 295 м2/кг.

5. Добавка-гиперпластификатор – Sika Viscocreate – 20 Gold – в виде товарного раствора. Из указанных выше материалов в лабораторном бетоносмесителе принудительного перемешивания объёмом 50 л приготавливались бетонные смеси.

После перемешивания смеси разливались в формы-кубы размером 10х10х10 см. Твердение образцов происходило в нормальных условиях (температура (20±3)оС и относительная влажность воздуха (97±3)%). Составы бетонных смесей и прочностные характеристики полученных бетонов представлены в табл.1.

Из данных табл.1 следует:

1. Расход известняковой муки в бетонных смесях не должен превышать 200 кг/м3 (во избежание увеличения водопотребности).

2. В присутствии гиперпластификатора образуется иная, менее дефектная структура цементного камня. Представленные результаты говорят о значительном превышении прочности бетонов при сжатии по сравнению с прочностью, ожидаемой в соответствии с известной формулой Боломея-Скрамтаева.

По мнению авторов, согласующемуся с мнением специалистов РХТУ им. Д.И. Менделеева, в данном случае происходит изменение морфологии кристаллогидратов в сторону образования большего количества мелкодисперсных фаз, уплотняющих структуру цементного камня и бетона.

3. Несмотря на некоторое несоответствие характеристик использованного в данном эксперименте крупного заполнителя требованиям, обычно предъявляемым к щебню для СУБ (лещадность, максимальная крупность зёрен), * в данном замесе была использована неактивированная доломитовая мука. удалось получить самоуплотняющиеся бетоны хорошего качества. Бетонные смеси всех представленных составов не имели водоотделения. Серии образцов состава №1 были испытаны на морозостойкость.

Испытания проведены по третьему ускоренному методу ГОСТ 10060. В результате установлено, что марка бетона по морозостойкости, приведённая ко второму базовому методу – F150(II). Испытания дилатометрическим методом привели к аналогичному результату. Полученные данные свидетельствуют о перспективности применения СУБ не только в бетонах общестроительного назначения, но и в транспортном строительстве (при оптимизации составов бетонов и содержания вовлечённого воздуха).

В заключение следует отметить: Самоуплотняющиеся бетоны являются новым, весьма перспективным видом цементных бетонов.

Однако, для адаптации данной технологии к условиям Российской Федерации, необходима серьёзная работа по изучению различных минеральных наполнителей (золы, молотые шлаки и известняк, микрокремнезём и др.) в качестве микронаполнителей в СУБ с исследованием комплекса основных строительно-технических свойств бетонов прочности при различных видах нагружения; деформаций усадки и ползучести; модулей упругости; морозостойкости; выносливости (для транспортных сооружений). Одновременно необходимо разработать (или найти поставщиков) подходящую для СУБ опалубку и смазки.

В настоящее время в РФ среди большинства предприятий, производящих СУБ, наблюдается тенденция – засекречивать всё, что связано с данным производством.

Для всестороннего изучения и широкого внедрения СУБ в строительное производство в нашей стране необходима соответствующая программа с достаточным финансированием.

Список использованной литературы

Ефимов С.Н., Суханов М.А. – МАДИ; Глубоков Е.В., Тарасова А.Ю. – Мостовая инспекция

www.stroyorbita.ru

Типы цементных растворов - Техносфера

Типы цементных растворов Цементные растворы бывают разные, но все они предназначены для строительных целей. Принято выделять три обширные группы - это кладочные растворы, растворы для штукатурки, плиточные клеи.

Цементные растворы бывают разные, но все они предназначены для строительных целей. Принято выделять три обширные группы - это кладочные растворы, растворы для штукатурки, плиточные клеи.

Первый тип - это кладочные растворы, в основе которых используются специальные известковые наполнители. Для приготовления подобной смеси потребуется мелкодисперсный наполнитель - доломитовая мука купить которую можно в любом магазине стройматериалов. Основным компонентом муки является известь. Доломитовая мука хорошо защищает металлические конструкции от коррозии, понижает уровень солеотделения в растворе, повышает его гидро- и морозоустойчивость. Добавляя доломитовую муку в цементный раствор, можно снизить расход цемента и увеличить подвижность самой смеси. Растворы на доломитовой основе используются во внешней отделке зданий, где требуется нанесение небольшого поверхностного слоя. Второй тип - это растворы для штукатурки. Основным компонентом подобных растворов является песок. При помощи штукатурки на основе песка, производятся в основном внешние отделочные работы. В состав растворов для штукатурки может также входить глина в качестве основного компонента. Глиняные растворы применяются чаще всего в штукатурке внутренних стен. Так как глиняная штукатурка не совсем прочная, при побелке ее верхний слой стирается и приобретает желтый оттенок. По этой причине, верхний слой глиняной штукатурки грунтуется различными известковыми или гипсовыми растворами. Третий тип - это плиточные клеи. Основу подобных растворов составляют клей ПВА и другие добавки. Применяется смесь для укладки плиточного материала. Клей можно применять как для внутренней та и для наружной укладки облицовочного материала - кафеля, керамической плитки, керамогранита, камня. Плиточный клей - это очень надежная смесь, обладающая высокой адгезией т.е. прочностью схватывания. Все цементные растворы содержат в себе определенное количество модификаторов цемента. Благодаря модификаторам, увеличивается пластичность и стабильность растворов.

16.01.14 купить римские шторы в два кликаwww.texnosfera.ru

Использование доломитовой муки в качестве удобрения

Использование доломитовой муки

Доломитовая мука служит эффективным удобрением для почв, в составе которых наблюдается нехватка магния. Этот дефект почвы приводит к пожелтению хвойных деревьев. Очень важно, что внесение доломитовой муки не производит отрицательного воздействия на лен и картофель, чем «грешат» прочие известковые удобрения. При необходимости можно обогащать доломитовой мукой как открытые участки, так и закрытые, например, теплицы, парники. Этот вид удобрения сохраняет воздействие на почву на протяжении длительного времени. Достаточно вносить доломитовую муку один раз в 3-4 года. При этом затраты на средне- и сильнокислых почвах довольно быстро окупаются. Что касается слабокислых почв, то здесь окупаемость доломитовой муки как удобрения в 1,5 раза ниже.

Доломитовая мука служит эффективным удобрением для почв, в составе которых наблюдается нехватка магния. Этот дефект почвы приводит к пожелтению хвойных деревьев. Очень важно, что внесение доломитовой муки не производит отрицательного воздействия на лен и картофель, чем «грешат» прочие известковые удобрения. При необходимости можно обогащать доломитовой мукой как открытые участки, так и закрытые, например, теплицы, парники. Этот вид удобрения сохраняет воздействие на почву на протяжении длительного времени. Достаточно вносить доломитовую муку один раз в 3-4 года. При этом затраты на средне- и сильнокислых почвах довольно быстро окупаются. Что касается слабокислых почв, то здесь окупаемость доломитовой муки как удобрения в 1,5 раза ниже.

При условии грамотного использования доломитовой муки можно добиться оптимизации физических, физико-химических и биологических качеств почв. Процесс фотосинтеза у растений заметно ускоряется. Количество насекомых-вредителей в почве становится намного меньше, а содержание микроэлементов в легкоусвояемой форме увеличивается.

Использование доломитовой муки в качестве удобрения.jpg Использование доломитовой муки в качестве удобрения-1.jpg Использование доломитовой муки в качестве удобрения-2.jpg

Рекомендуется вносить доломитовую муку под перекопку грунта, весной и осенью. Существуют определенные нормы внесения удобрения, которые определяются кислотностью почвы, а также ее механическим составом. Обычно нормы составляют:

для кислых почв (с PH менее 4,5) нужно вносить 500-600 г на м2; для среднекислых (4,5-5,2) – 450-500 г на м2; для слабокислых (5,2-5,6) – 350-450 г на м2.

Прежде чем начинать удобрять грунт, следует знать, что доломитовая мука совершенно несовместима с мочевиной, селитрой, аммиачной селитрой и суперфосфатами.

Кроме того, доломитовая мука часто используется для минеральной подкормки птиц и животных, а также в качестве обогащающей добавки при изготовлении комбикормов.

Использование доломитовой муки

Помимо сельскохозяйственного применения, нередко доломитовую муку используют во многих других сферах:

Помимо сельскохозяйственного применения, нередко доломитовую муку используют во многих других сферах:

в производстве кровельных материалов; в производстве легкого бетона и асфальтобетона; в качестве специальных добавок при изготовлении бетона и сухих строительных смесей; для изготовления сантехнической продукции, для полимербетонов; в качестве наполнителя при изготовлении стеновых боков и силикатного кирпича; для изготовления резинотехнических изделий; для изготовления лакокрасочной продукции.

akdkam.ru

Комплексная модифицирующая добавка для строительного раствора и способ получения строительного раствора

Изобретение относится к составам добавок для строительных растворов и изготовлению строительных растворов, которые могут применяться в качестве штукатурных растворов, шпаклевочных смесей, клеев для облицовочной плитки, готовых строительных растворов для возведения монолитных конструкций, строительной массы для выравнивания полов и т.д. Комплексная модифицирующая добавка для строительного раствора содержит, мас.ч.: минеральный компонент - 100, водоудерживающий активный ингредиент - эфир целлюлозы - 0,1-1,0, вода - 8-50. Добавка содержит минеральный заполнитель и/или наполнитель в качестве минерального компонента, а также, по крайней мере, один дополнительный активный ингредиент из группы редиспергируемые полимерные порошки, водорастворимые пластифицирующие, воздухововлекающие, гидрофобизирующие, биоцидные, ускоряющие и замедляющие схватывание строительного раствора, пигментирующие добавки. Строительный раствор получают путем смешивания вяжущего с указанной добавкой в соотношении, мас.ч.: модифицирующая добавка - 100, вяжущее - 10-45. При смешивании вяжущего с добавкой могут дополнительно вводить воду. Технический результат - повышение жизнеспособности, улучшение подвижности и удобоукладываемости строительного раствора. 2 н. и 3 з.п. ф-лы, 1 табл.

Изобретение относится к промышленности строительных материалов, а именно к составам комплексных модифицирующих добавок для строительных растворов и изготовлению строительных растворов, которые могут найти применение в качестве штукатурных растворов, шпаклевочных смесей, клеев для облицовочной плитки, готовых строительных растворов для возведения монолитных конструкций, строительной массы для выравнивания полов и т.д.

Для регулирования технологических и строительно-технических свойств строительных растворов применяют различные модифицирующие добавки. Предпочтительным является использование комплексных добавок, включающих несколько компонентов, что позволяет получать строительные растворы с комплексом требуемых свойств. Наиболее важным свойством строительных растворов является удобоукладываемость, которая определяется подвижностью (текучестью) растворов. С повышением содержания воды подвижность строительного раствора увеличивается, однако количество воды, вводимой в состав раствора, ограничивается удерживающей способностью цемента. Удержание влаги в растворе способствует снижению степени отдачи воды твердеющим строительным раствором в окружающую среду и к основанию, с которым контактирует раствор. Поэтому широкое применение для приготовления строительных растворов нашли водоудерживающие добавки, в частности, эфиры целлюлозы, обладающие хорошими водоудерживающими свойствами (SU 881045, C04B 13/14, 1981; SU 920025, C04B 13/24, 1982; SU 1070129, C04B 15/02, 1984; SU 1689322, C04B 11/00, 1991; RU 2233255, C04B 28/30, 2004).

Известна сухая комплексная модифицирующая добавка (RU 2204540, C04B 28/00, 2003), содержащая, мас.%:

микрокремнезем - 0,1-30,0

пластификатор - 0,5-3,0

доломитовая или известняковая мука - 40,0-92,0

водорастворимый эфир целлюлозы - 0,1-3,0

редисперсионный порошок в виде сополимеров поливинилацетата или акрилата - 0,3-24,0,

и входящая в состав сухой растворной смеси, содержащей, мас.%: вяжущее 25-35, заполнитель 55-74, комплексная модифицирующая добавка 1,0-10,0. Заполнитель включает, мас.%: песок кварцевый 85,0-99,9, пылевидный кварц 0,10-15,0. Вяжущим могут быть цементы различных марок, сложные цементно-известковые и известково-цементные вяжущие. Смесь предназначена для укладки облицовочных плиток.

Приготовление этой сухой растворной смеси осуществляют следующим образом. Заполнитель и модифицирующую добавку готовят отдельно, их компоненты дозируют в соответствии с рецептурой, загружают в смеситель и перемешивают в течение 1-10 минут. Затем смешивают вяжущее и приготовленные заполнитель и модифицирующую добавку, дозированные в соответствии с рецептурой. Полученную сухую смесь фасуют в стандартные мешки и отправляют потребителю.

Для использования этой смеси из нее готовят рабочий строительный раствор следующим образом. Порцию смеси высыпают в емкость, добавляют воду до рабочей консистенции, перемешивают и выдерживают 5-15 минут. Затем на подготовленную поверхность или на укладываемый материал наносят слой приготовленного раствора и производят укладку материала. Сухая растворная смесь обеспечивает прочность на отрыв до 1,2 МПа, предел прочности клеевого соединения при сжатии - до 18 МПа.

Недостатком сухих растворных смесей является ограниченный срок хранения (0,5 года) из-за присутствия в них цемента, который быстро теряет свою активность, поглощая влагу из воздуха (через 3 месяца смеси теряют до 20% прочности). Поэтому для приготовления смесей используют только сухие компоненты и хранят приготовленные смеси в сухих условиях. Это требует наличия на заводах по выпуску сухих смесей специального сушильного оборудования или доставки сухих компонентов со специализированных предприятий с использованием спецтранспорта. Все это приводит к значительному удорожанию продукции. Кроме того, для таких смесей, содержащих все необходимые для приготовления строительного раствора компоненты, характерно четкое разделение по областям применения.

При затворении водой сухих строительных смесей процесс гидратации и схватывания цемента проходит раньше, чем произойдет полное растворение или диспергирование сухих компонентов модифицирующей добавки. Эта проблема особенно актуальна для эфиров целлюлозы, многие из которых растворяются (набухают) с образованием водоудерживающих гелей в течение нескольких часов (до 1 суток). Поэтому не удается достичь значительного улучшения подвижности и удобоукладываемости строительного раствора на основе сухих строительных смесей, содержащих эфиры целлюлозы. Жизнеспособность такого строительного раствора составляет 1-2 часа, что не позволяет перевозить его на большие расстояния от места изготовления.

Наиболее близкой по технической сущности к предложенной является сухая комплексная модифицирующая добавка, включающая, мас.%: минеральный наполнитель 50-95, эфир целлюлозы 5-50 в качестве дополнительного активного ингредиента (RU 2211205, C04B 40/00, C04B 28/02, 2003). При этом в качестве минерального наполнителя используют наполнитель из группы кальцит, барит, известняковая мука, мраморная мука, доломитовая мука, пылевидный кварц, различные виды цемента, гипс, корунд, аморфный кремнезем. Добавка может дополнительно содержать и другие активные ингредиенты: редисперсионные порошки сополимеров и гомополимеров винилацетата, акрилата и бутадиенстирола, водорастворимые пластифицирующие, водоредуцирующие, воздухововлекающие, гидрофобизирующие, пигментирующие добавки в сухом виде.

Добавку получают смешиванием минерального наполнителя, эфира целлюлозы и, при необходимости, других дополнительных активных ингредиентов при их определенном соотношении с последующим активным перемешиванием в турбулентных потоках. Производство такой сухой модифицирующей добавки является самостоятельным производством, а добавка - товарным продуктом. Потребители могут использовать ее для приготовления строительных растворов общеизвестным способом путем смешивания с песком, цементом и водой. Эта добавка по сравнению с вышеописанной имеет более универсальную область применения, так как с ее использованием в зависимости от марки добавляемого цемента можно получать плиточный клей, штукатурку для различных поверхностей, строительную массу и т.д.

Однако процесс приготовления сухой комплексной модифицирующей добавки требует использования сухих компонентов, что связано с дополнительными энергетическими затратами. Эфиры целлюлозы находятся в модифицирующей добавке в сухом виде, поэтому строительные растворы, приготовленные с использованием такой добавки, имеют, как и в предыдущем случае, недостаточную подвижность, удобоукладываемость и жизнеспособность.

Общеизвестны способы получения строительных растворов путем смешивания цемента с наполнителем (песком) и водой.

Наиболее близким по технической сущности к предлагаемому является способ получения строительного раствора путем смешивания цемента с песком, сухой комплексной модифицирующей добавкой и водой (RU 2211205, C04B 40/00, C04B 28/02, 2003).

Недостатком этого способа является получение строительного раствора с недостаточной подвижностью, удобоукладываемостью и жизнеспособностью вследствие введения в раствор модифицирующей добавки в сухом виде.

Задачей, на решение которой направлено изобретение, является повышение эффективности производства и применения комплексных модифицирующих добавок.

Техническим результатом, который может быть получен при использовании предложенного изобретения, является удешевление добавки, повышение жизнеспособности, улучшение подвижности и удобоукладываемости строительного раствора.

Для достижения этого результата предложена комплексная модифицирующая добавка для строительного раствора, содержащая минеральный компонент и эфир целлюлозы в качестве водоудерживающего активного ингредиента, отличающаяся тем, что она содержит дополнительно воду при следующем соотношении компонентов, мас.ч.: минеральный компонент - 100, эфир целлюлозы - 0,1-1,0, вода - 8-50.

В качестве минерального компонента добавка содержит минеральный заполнитель и/или наполнитель. Добавка может также содержать, по крайней мере, один дополнительный активный ингредиент, выбранный из группы, включающей редиспергируемые полимерные порошки, а также водорастворимые пластифицирующие, воздухововлекающие, гидрофобизирующие, биоцидные, ускоряющие и замедляющие схватывание строительного раствора пигментирующие добавки.

Введение воды в состав модифицирующей добавки позволяет использовать ее компоненты с их естественной влажностью, не прибегая к дополнительной осушке.

Для достижения указанного результата предложен также способ получения строительного раствора путем смешивания вяжущего с комплексной модифицирующей добавкой, отличающийся тем, что используют предложенную комплексную модифицирующую добавку при следующем соотношении компонентов строительного раствора, мас.ч.: модифицирующая добавка - 100, вяжущее - 10-45.

Поскольку предложенная добавка уже содержит воду, то при смешивании вяжущего с этой добавкой можно либо не вводить воду, либо вводить ее дополнительно в таком количестве, чтобы получить желаемую консистенцию раствора.

При получении комплексной модифицирующей добавки в качестве минерального компонента используют наполнители (например, доломитовая мука, известняковая мука, мраморная мука, пылевидный кварц), заполнители (например, кварцевый песок) или различные их смеси. Используемыми эфирами целлюлозы могут быть, например, метилцеллюлоза, оксиэтилцеллюлоза, карбоксиметилцеллюлоза или их смеси.

Для модификации технологических и строительно-технических свойств строительного раствора можно также использовать обычно применяемые дополнительные активные ингредиенты в эффективных для каждого ингредиента количествах:

водорастворимые пластифицирующие добавки - лигносульфонат, суперпластификатор С-3, меламин - и нафталинформальдегидные олигомеры и др.;

воздухововлекающие добавки - смеси алкиларилсульфонатов, органические сульфо-кислоты и их соли и др.;

гидрофобизирующие добавки - стеараты кальция, магния, цинка, олеат натрия и др.;

биоцидные добавки - Катон LXE на основе 5-хлоро-2-метил-4-изотиазолин-3-она и 2-метил-4-изотиазолин-3-она, Nuosept 95 на основе замещенного оксазолидина и др.;

добавки, регулирующие время схватывания строительного раствора - алюминат натрия, формиат кальция, лимонная кислота, щавелевая кислота, малоновая кислота и др.

Кроме вышеупомянутых дополнительных ингредиентов модифицирующая добавка может содержать и другие, например пеногасители, противоусадочные, противоморозные, увеличивающие прочность и адгезию и др.

Для приготовления строительного раствора в зависимости от его назначения можно использовать различные виды вяжущих - портландцемент различных марок, шлако-портландцемент, пуццолановый цемент, гипс и др.

Сущность изобретения иллюстрируется приведенными ниже примерами.

Примеры 1-9. Комплексную модифицирующую добавку согласно изобретению готовят следующим образом. Компоненты модифицирующей добавки - минеральные наполнители и/или заполнители, эфиры целлюлозы, воду и при необходимости дополнительные активные ингредиенты дозируют по весу в соответствии с рецептурой и загружают в смеситель. Включением электродвигателя смесителя компоненты перемешивают в течение 8-15 минут. Полученная смесь обладает достаточной текучестью, ее фасуют в подходящую тару и поставляют потребителю после выдержки в течение времени от нескольких часов до 1 суток (в зависимости от свойств применяемого сырья).

При приготовлении строительного раствора порцию модифицирующей добавки смешивают с вяжущим и при необходимости с водой в смесителе, полученный строительный раствор обладает высокой подвижностью и удобоукладываемостью. Его используют на месте приготовления или транспортируют потребителю. Жизнеспособность полученного раствора - 3-4 часа, благодаря чему раствор можно транспортировать на значительные расстояния.

Составы модифицирующих добавок, строительных растворов на их основе и результаты испытаний последних приведены в таблице.

Пример 10 (сравнительный). Комплексную модифицирующую добавку готовят аналогично примерам 1-9. Состав добавки соответствует примеру 3 с тем отличием, что карбоксиметилцеллюлозу вводят в количестве 0,05 мас.ч. Полученную смесь фасуют и поставляют потребителю после выдержки в течение 12 часов. При приготовлении строительного раствора порцию модифицирующей добавки смешивают с вяжущим и при необходимости с водой в смесителе. Его используют на месте приготовления, так как жизнеспособность полученного раствора - 1-1,5 часа.

| Показатель | Составы комплексных модифицирующих добавок и строительных растворов (мас.ч.), свойства растворов, используемых для получения | ||||||||

| штукатурного раствора | гипсовой штукатурки | клея для плитки | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Компоненты комплексной модифицирующей добавки | |||||||||

| доломитовая мука | 24 | 29 | 100 | 31 | 19 | 36 | |||

| известняковая мука | |||||||||

| мраморная мука | 25 | ||||||||

| пылевидный кварц | 33 | ||||||||

| песок | 76 | 100 | 75 | 71 | 67 | 69 | 81 | 64 | |

| метилцеллюлоза | 0,10 | 0,15 | 0,15 | 0,5 | 0,5 | ||||

| оксиэтилцеллюлоза | 0,20 | 0,5 | 0,3 | ||||||

| карбоксиметилцеллюлоза | 0,20 | 0,3 | |||||||

| вода | 8 | 13 | 31 | 14 | 31 | 50 | 13 | 13 | 43 |

| лимонная кислота | 0,1 | 0,15 | |||||||

| щавелевая кислота | 0,15 | ||||||||

| лигносульфонат | 0,1 | ||||||||

| С-3 | 0,2 | 0,15 | |||||||

| поливинилацетат | 0,05 | ||||||||

| сополимер метилметакрилата с бутилакрилатом | 0,05 | ||||||||

| стеарат кальция | 0,05 | ||||||||

| Катон LXE | 0,005 | 0,005 | 0,005 | ||||||

| смесь алкиларилсульфонатов | 0,01 | 0,05 | |||||||

| Количества компонентов на 100 мас.ч. комплексной модифицирующей добавки при приготовлении строительного раствора | |||||||||

| вяжущее | цемент 10 | цемент 22 | цемент 19 | гипс 38 | гипс 41 | гипс 45 | цемент 22 | цемент 22 | цемент 35 |

| вода | 20 | 17 | - | 19 | 29 | - | 17 | 17 | - |

| Результаты испытаний строительных растворов после полного отверждения | |||||||||

| прочность на сжатие, МПа (ГОСТ 5802-86) | 5,0 | 7,5 | 7,5 | 2,0 | 1,5 | 3,0 | 5,0 | 5,0 | 10,0 |

| сцепление раствора с кирпичом, МПа (ГОСТ 24992-81) | 0,3 | 0,2 | 0,5 | 0,3 | 0,6 | 0,5 | |||

| сцепление плиток с основанием, МПа (ГОСТ 28089-89) | 0,5 | 0,5 | 1,5 |

1. Комплексная модифицирующая добавка для строительного раствора, содержащая минеральный компонент и эфир целлюлозы в качестве водоудерживающего активного ингредиента, отличающаяся тем, что она содержит дополнительно воду при следующем соотношении компонентов, мас.ч.:

| минеральный компонент | 100 |

| эфир целлюлозы | 0,1-1,0 |

| вода | 8-50 |

2. Комплексная модифицирующая добавка по п.1, отличающаяся тем, что она содержит в качестве минерального компонента минеральный заполнитель и/или наполнитель.

3. Комплексная модифицирующая добавка по п.1 или 2, отличающаяся тем, что она содержит, по крайней мере, один дополнительный активный ингредиент, выбранный из группы, включающей редиспергируемые полимерные порошки, а также водорастворимые пластифицирующие, воздухововлекающие, гидрофобизирующие, биоцидные, ускоряющие и замедляющие схватывание строительного раствора, пигментирующие добавки.

4. Способ получения строительного раствора путем смешивания вяжущего с комплексной модифицирующей добавкой, отличающийся тем, что используют модифицирующую добавку по любому из пп.1-3 при следующем соотношении компонентов строительного раствора, мас.ч.:

| модифицирующая добавка | 100 |

| вяжущее | 10-45 |

5. Способ по п.4, отличающийся тем, что при смешивании вяжущего с комплексной модифицирующей добавкой дополнительно вводят воду.

www.findpatent.ru

Вяжущее для кладочных растворов

Настоящее изобретение относится к составу вяжущего и может найти применение в кладочном растворе, предназначенном для кладки наружных кирпичных стен жилых зданий и гражданских сооружений. Технический результат - уменьшение теплопроводности за счет снижения водосодержания в цементном камне при сохранении высоких прочностных характеристик, которое обеспечивается процессами гидратации с выделением несвязанной воды и ее адсорбированием. В вяжущем для кладочного раствора, содержащем портландцементный клинкер, гипс и минеральную добавку, включающую адсорбент, пластификатор и молотый кремнеземсодержащий минерал, в качестве адсорбента использован цеолит, в минеральную добавку дополнительно введена бруситовая мука, а в качестве пластификатора использован полуобожженный доломит, при следующем соотношении компонентов, мас.%: портландцементный клинкер 35-42, гипс 3-5, полуобожженный доломит 27-35, бруситовая мука 6-10, цеолит 5-7, молотый кремнеземсодержащий минерал 15-17. 2 табл.

Изобретение относится к области строительных материалов для наружных кирпичных стен жилых зданий и гражданских сооружений.

При эксплуатации жилых зданий и гражданских сооружений существует проблема уменьшения теплопроводности стен. Одно из направлений уменьшения теплопроводности стен заключается в снижении водосодержания вяжущего для кладочного раствора за счет введения в него осушающих минеральных добавок.

Известно вяжущее для кладочного раствора, которое в своем составе содержит портланцементный клинкер, минеральную добавку и гипс [1]. Портланцементный клинкер является основной составляющей вяжущего и состоит из силикатов, алюминатов, алюмоферритов кальция. Гипс, химический состав которого представляет собой двуводный сульфат кальция (СаSO4)· 2Н2O, обеспечивает регулирование сроков схватывания цементного теста.

Минеральная добавка включает известь, в химическом составе которой содержится до 60% гидрата окиси кальция Са(ОН)3, и гранулированный доменный шлак, в химическом составе которого содержится до 80% окиси кремния SiO2. Вяжущее имеет следующий состав, маc.%:

портландцемент 42

известь 42

гранулированный доменный шлак 13

гипс 3

Наличие большего содержания извести обеспечивает при взаимодействии с окисью кремния SiO2 доменного шлака, а также с алюминатами и алюмоферритами клинкера образование кристаллов карбоалюмината кальция 3СаО· Аl2О3·СаСО3·11h3O. Одновременно при взаимодействии извести с другими минералами клинкера образуются кристаллы низкоосновных силикатов, гидросиликатов, гидроалюминатов Са, которые в совокупности с вышеуказанными кристаллами уплотняют цементный камень, что приводит к повышению его прочности.

Так как при строительстве кристаллов карбоалюмината кальция 3СаО· Аl2O3·СаСО3·11h3О свободная вода раствора переходит в связанную, то в конечном итоге это приводит к осушению раствора.

Однако водосодержание раствора остается высоким. Во-первых, для обеспечения прочностных характеристик раствора для его гидратации требуется большее количество свободной воды, чем для связывания свободной воды при образовании кристаллов карбоалюмината кальция 3СаО· Аl2O3·СаСО3·11h3O. Во-вторых, наличие в вяжущем гранулированного доменного шлака требует повышенного расхода воды в растворе. Вышеуказанные факторы приводят к тому, что водосодержание раствора остается высоким.

Наиболее близким по технической сущности и достигаемому результату является вяжущее, содержащее портланцементный клинкер, минеральную добавку и гипс [2].

Портланцементный клинкер - цемент, который является основной составляющей вяжущего и состоит из силикатов, алюминатов, алюмоферррита кальция. Гипс, химический состав которого представляет собой двуводный сульфат кальция (СаSO4)· 2Н2О, обеспечивает регулирование сроков схватывания цементного теста.

Минеральная добавка включает кремнезем, пластификатор и адсорбент. В качестве кремнеземсодержащего вещества использован молотый кварц, в химическом составе которого содержится 96% оксида кремния SiO2. В качестве адсорбента использован цеолит, а именно шабазит и клиноптиллолит, в химическом составе которого содержится до 70% оксида кремния SiO2. В качестве пластификатора использован известняк, в химический состав которого входят до 50% оксида кальция СаО. Вяжущее имеет следующий состав, маc.%:

гипс 3-7

минеральная добавка (молотый

кварц, цеолит, известняк) 5-15

портландцементный клинкер остальное

Наличие большого содержания оксидов Si и Al создает условия для оптимального насыщения ими жидкой фазы твердеющего теста. Эти условия обусловлены разрушением кристаллических решеток минералов и их перекристаллизацией с образованием низкоосновных гидросиликатов и гидроалюминатов, что приводит к возрастанию активных центров кристаллизации и способствует повышению прочности цементного камня.

Образование низкоосновных гидросиликатов и гидроалюминатов за счет вносимых кремнеземов и цементных минералов приводит к поддержанию низкой концентрации оксида кальция СаО. Это способствует процессу кристаллизации гидросульфоалюмината кальция 3СаО· AL2O3·3СаСO4·31Н2O. При строительстве кристаллов гидросульфоалюмината кальция 3СаО· Аl2O3·3СаСO4·31Н2О свободная вода раствора переходит в связанную, что приводит к осушению раствора.

Однако большое содержание в вяжущем клинкерных минералов требует повышенного количества свободной воды на гидратацию. Длительный процесс гидратации обуславливает значительное содержание воды в цементном камне, при этом его эксплуатационная влажность остается достаточно высокой, что отрицательно влияет на теплопроводность цементного камня.

При этом введение минеральной добавки в достаточном для осушения количестве приводит к снижению клинкерных минералов. Известно, что высокая прочность цементного камня объясняется большим содержанием в вяжущем портландцементного клинкера, которое может доходить до 90%. Количественное уменьшение портландцементного клинкера в растворе приводит к снижению прочности цементного камня. Это обусловлено тем, что уменьшение активных минералов, образующих силикаты и алюминаты Са, приводит к образованию инертных составляющих за счет недоиспользования оксидов Si и Al в процессе гидратации цемента. Наличие инертных составляющих и приводит к уменьшению прочности цементного камня.

Другим фактором, влияющим на снижение прочности цементного камня, является наличие в составе вяжущего разложившихся глинистых частиц цеолита. Благодаря низкой водостойкости они легко вымываются водой, вследствие чего структура цементного камня нарушается.

Решаемая задача заключается в создании вяжущего, обладающего низкой теплопроводностью за счет снижения водосодержания в цементном камне при сохранении высоких прочностных характеристик, которое обеспечивается процессами гидратации с выделением несвязанной воды и ее адсорбированием.

Для решения поставленной задачи в известном вяжущем для кладочного раствора, содержащим портландцементный клинкер, гипс и минеральную добавку, включающую адсорбент, пластификатор и молотый кремнеземсодержащий минерал, при этом в качестве адсорбента использован цеолит, в минеральную добавку дополнительно введена бруситовая мука, а в качестве пластификатора использован полуобожженный доломит, при следующем соотношении компонентов, маc.%:

портландцементный клинкер 35-42

гипс 3-5

полуобожженный доломит 27-35

бруситовая мука 6-10

цеолит 5-7

молотый кремнеземсодержащий минерал 15-17

Благодаря введению в вяжущее бруситовой муки и использованию в качестве пластификатора полуобожженного доломита снижаются эксплуатационная влажность и теплопроводность кладочного раствора при сохранении высоких прочностных характеристик. Это обусловлено тем, что магнезиальная известь, полученная в результате диссоциации доломита при обжиге, является катализатором активности брусита. Высокая активность магнезиальной извести (СаО+МgО) по отношению к бруситу приводит к насыщению раствора, содержащего катионы Са+++Мg++ из доломита, катионами Мg++ из брусита. Катионы Са++ и Мg++, реагируя с алюмосиликатами кремнеземсодержащего минерала и алюминатами цеолита, образуют гидрокарбоалюминаты кальция 3СаО· Аl2О3·СаСО3·11Н2О и магния 3СаО· Аl2О3·МgСО3·11Н2О, а реагируя с кремнеземом кремнеземсодержащего минерала и гипсом, образуют гидросульфоалюминаты кальция 3СаО· Аl2О3·3СаСO4·31Н2O и магния 3СаО· Аl2О3·3· МgСO4·31h3O. Образование большего количества водосодержащих молекул способствует осушению раствора, что понижает теплопроводность раствора при гидратации цемента.

Одновременно с осушением идет процесс упрочнения и уплотнения каркаса цементного камня. Катионы Мg++ брусита и доломита связывают легко вымываемые алюминаты глинистых частиц цеолита в кристаллические структуры гидрокарбоалюминатов кальция и магния, уплотняющие и упрочняющие основной каркас цементного камня.

Вяжущее для кладочного раствора получают следующим образом. Предварительно дробленые до фракции 0,0-5,0 мм минеральную добавку, включающую полуобожженный доломит с активностью 20% по СаО+МgО, кремнеземсодержащий минерал (например, молотый оплавленный базальтовый туф), цеолит, бруситовую муку, и гипс смешивают с молотым портландцементным клинкером. Далее смесь подвергают механохимической активации до получения дисперсной смеси с тониной помола 4000-4500 см2/г. При этом количественное соотношение ингредиентов выбирают в интервале, вес.%:

портландцементный клинкер 35-42

гипс 3-5

полуобожженный доломит 27-35

бруситовая мука 6-10

цеолит 5-7

молотый кремнеземсодержащий минерал 15-17

Портландцементный клинкер является основной составляющей вяжущего и состоит из силикатов, алюминатов, алюмоферритов кальция.

Гипс, химический состав которого представляет собой двуводный сульфат кальция (СаSO4)· 2Н2O, обеспечивает регулирование сроков схватывания цементного теста и осушение раствора за счет образования гидросульфоалюминатов Са и Мg.

Полуобожженный доломит, полученный при обжиге доломита, содержит в своем составе 60-80% необожженной двойной соли углекислоты СаМgСО3 и 20-40% магнезиальной коллоидной извести СаО и МgО (доломитовая известь).

Доломитовая известь минеральной добавки является катализатором активности брусита и в растворе “поставщиком” свободных катионов Са++ и Мg++.

Молотый необожженный доломит СаМgСО3 является пластификатором раствора.

Бруситовая мука представляет собой гидрат окиси магния Мg(ОН)2 и другие его соединения, которые в растворе диссоциируют с образованием свободных катионов Мg++.

Цеолит (клиноптиллолит) представляет собой гидроалюмосиликат натрия и содержит в своем составе не менее 7% водорастворимых глинистых частиц монтмориллонита. Цеолит является в вяжущем адсорбентом и кремнеземсодержащим составляющим. Глинистые частицы монтмориллонита имеют пластинчатую структуру, что при увлажнении приводит к увеличению их объема в 5-6 раз.

Молотый кремнеземсодержащий минерал содержит не менее 70% оксида кремния SiO2.

Для получения модифицированного раствора с осушающим эффектом берут кладочный раствор 1:4 (цемент:песок), в который вводят вяжущее для кладочного раствора в количестве 20-45% от веса цемента раствора.

При гидратации вяжущего в кладочном растворе идет образование основного кристаллического каркаса из алюмосиликатов, гидросиликатов, алюмоферритов и других цементных минералов, которые сращивают частицы минерального заполнителя (песка).

Одновременно с процессом гидратации вяжущего в кладочном растворе идут процессы его осушения и упрочнения.

Доломитовая известь (СаО+МgО) благодаря высокой активности по отношению к бруситу способствует насыщению кладочного раствора катионами Са+++Мg++ из необожженного доломита и катионами Мg++ из брусита. Катионы Са++ и Мg++, реагируя с алюмосиликатами кремнеземсодержащего минерала и алюминатами цеолита, образуют гидрокарбоалюминаты кальция 3СаО· Аl2О3·СаСО3·11h3O и магния 3СаО· Аl2О3·МgСО3·11Н2O, а, реагируя с кремнеземом кремнеземсодержащего минерала и гипсом, образуют гидросульфоалюминаты кальция 3СаО· Аl2О3·3 CaSO4·31Н2O и магния 3СаО· Аl2О3·3 MgSO4·31h3О. Образование большего количества многоводосодержащих молекул способствует переводу несвязанной воды в связанную, что обеспечивает осушение раствора, которое снижает теплопроводность раствора при гидратации цемента.

Окись магния МgО полуобожженного доломита и брусита, вступая в реакцию с монтмориллонитовой глиной цеолита, дополнительно образует многоводосодержащие молекулы гидрокарбоалюмината магния 3СаО· Аl2O3·МgСО3·11Н2O, которые также связывают свободную воду и дополнительно осушают раствор.

Кроме того, цеолит, брусит и монтмориллонитовая глина цеолита активно адсорбируют свободную воду, что также способствует осушению кладочного раствора.

Таким образом, каждый компонент вяжущего участвует в осушении кладочного раствора.

Упрочнение раствора обусловлено образованием дополнительных кристаллических структур в каркасе основного вяжущего.

Неводостойкие глинистые частицы цеолита и песка, участвуя в ионообменном процессе с окисью магния МgО доломита, вовлекаются в процесс кристаллообразования и создания дополнительного прочностного каркаса из низкоосновных гидроалюминатов и карбоалюминатов магния.

Цеолит сорбирует кроме свободной воды известь из раствора, при этом кремнезем цеолита реагирует с известью, образуя силикаты и гидросиликаты Са и Мg, которые также становятся дополнительными центрами кристаллизации.

Таким образом, компоненты минеральной добавки участвуют в процессе упрочнения кладочного раствора.

Помимо упрочнения благодаря дополнительному кристаллообразованию кладочный раствор упрочняется также за счет его уплотнения. Уплотнение осуществляется благодаря двум процессам, протекающим в растворе. Во-первых, за счет высокой дисперсности глинистых частиц цеолита и воздухововлечения при взаимодействии доломита с цементом в кладочном растворе образуются микропоры, которые пластифицируют раствор. Пластификация раствора способствует его уплотнению. Во-вторых, монтмориллонитовая глина цеолита при увлажнении увеличивается в объеме и кольматирует микропоры в растворе, тем самым также уплотняя его.

Уплотнение кладочного раствора в свою очередь повышает водонепроницаемость, защищает его от дополнительного увлажнения, сохраняя осушающий эффект вяжущего.

Таким образом, высокий осушающий эффект обеспечивает снижение теплопроводности раствора при сохранении его высоких прочностных характеристик.

Для определения физико-механических показателей модифицированного кладочного раствора с добавками изготавливались образцы - кубики размером 7,07· 7,07· 7,07 см. Испытаниям подвергалась серия образцов 28-дневного возраста в количестве 3 штук для каждого примера. Испытания на прочность проводились в соответствии с ГОСТ 10100-90 “Методы определения прочности по контрольным образцам”, на теплопроводность - с ГОСТ 7076- 87 “Материалы строительные. Метод определения теплопроводности”, на влажность - с ГОСТ 21718-84 “Материалы строительные. Диэлькометрический метод измерения влажности”, на водонепроницаемость - с ГОСТ 12730.5-84 “Метод мокрого пятна”.

Пример № 1. Для приготовления вяжущего для кладочного раствора берут 350 г (35%) портландцементного клинкера, 270 г (27%) полуобожженного доломита с активностью 20% по СаО+МgО, 100 г (10%) бруситовой муки, 80 г (8%) цеолита-клиноптиллолита, 170 г (17%) молотого оплавленного базальтового туфа, 30 г (3%) гипса. Смесь подвергают помолу (механохимической активации) до получения однородной композиции с остатком после рассева на сите 008 не более 5%. Для приготовления модифицированного кладочного раствора в цементный раствор состава 1:4 (цемент:песок) добавляют вяжущее в количестве 30% от веса цемента.

Примеры №№ 2, 3, 6, 9. Модифицированный кладочный раствор готовят, как в примере № 1. Соотношения компонентов вяжущего приведены в таблице 1.

Примеры №№ 4, 5, 7, 8. Модифицированный кладочный раствор готовят, как в примере № 1. Соотношения компонентов вяжущего приведены в таблице 1. В качестве кремнеземсодержащего минерала используют вулканическое стекло.

Пример № 10. Для приготовления вяжущего для кладочного раствора по прототипу берут 820 г портландцемента, 50 г цеолита-клиноптиллолита, 50 г кремнеземсодержащего минерала, 50 г известняка и 30 г гипса. Смесь подвергают помолу до получения однородной композиции с остатком после рассева на сите 0,08 не более 5%.

Для приготовления модифицированного кладочного раствора в цементный раствор состава 1:4 (цемент: песок) добавляют вяжущее в количестве 30% от веса цемента.

Количественное соотношение компонентов в вяжущем для кладочного раствора для каждого из №№ 1-10 примеров приведены в таблице 1, физико-механические и теплотехнические показатели модифицированного кладочного раствора - в таблице 2.

| Таблица 1Составы вяжущего для кладочного раствора | |||||||

| №№ примеров | Портландцементный клмнкер, маc.% | Полуобожженный доломит, маc.% | Бруситовая мука, маc.% | Цеолит, маc.% | Кремнеземсодержащий минерал, маc.% | Гипс, маc.% | Известняк, маc.% |

| 1 | 35,0 | 27,0 | 10,0 | 8,0 | 17,0 | 3,0 | |

| 2 | 42,0 | 27,0 | 6,0 | 6,0 | 15,0 | 4,0 | |

| 3 | 41,0 | 28,0 | 8,0 | 6,0 | 13,0 | 4,0 | |

| 4 | 38,0 | 30,0 | 9,0 | 5,0 | 13,0 | 5,0 | |

| 5 | 37,0 | 29,0 | 9,0 | 5,0 | 16,0 | 4,0 | |

| 6 | 33,0 | 26,0 | 10,0 | 8,0 | 18,0 | 5,0 | |

| 7 | 44,0 | 25,0 | 5,0 | 4,0 | 17,0 | 5,0 | |

| 8 | 40,0 | 32,0 | 6,0 | 5,0 | 15,0 | 3,0 | |

| 9 | 39,0 | 28,0 | 11,0 | 6,0 | 12,0 | 4,0 | |

| 10 (прототип) | 82,0 | - | - | 5,0 | 5,0 | 3,0 | 5,0 |

| Таблица 2Физико-механические и теплотехнические показатели модифицированного кладочного раствора | |||||

| №№ примеров | Доля вяжущего в цементе кладочного раствора, % | Физико-механические и теплотехнические показатели модифицированного кладочного раствора | |||

| Прочность в 28-дневном возрасте, МПа | Эксплуатационная влажность, % | Теплопроводность, Вт/м2·час· град | Водонепроницаемость, МПа | ||

| 1 | 30,0 | 5,2 | 1,0 | 0,48 | 1,4 |

| 2 | 25,0 | 5,5 | 0,5 | 0,5 | 1,4 |

| 3 | 45,0 | 5,6 | 0,5 | 0,42 | 1,6 |

| 4 | 20,0 | 5,5 | 0,5 | 0,43 | 1,6 |

| 5 | 35,0 | 5,7 | 0,8 | 0,48 | 1,4 |

| 6 | 30,0 | 5,1 | 1,3 | 0,55 | 1,4 |

| 7 | 45,0 | 5,75 | 1,5 | 0,6 | 1,1 |

| 8 | 35,0 | 4,5 | 0,6 | 0,45 | 1,3 |

| 9 | 20,0 | 4,3 | 0,5 | 0,42 | 1,6 |

| 10 (прототип) | 30,0 | 5,1 | 8,0 | 0,68 | 1,1 |

Физико-механические и теплофизические испытания образцов показали, что введение в модифицированный раствор вяжущего для кладочного раствора обеспечивает уменьшение эксплуатационной влажности раствора на 50-60%, снижение теплопроводности на 22-25% и увеличение водонепроницаемости на 30%.

Источники информации

1. Рояк С.М., Рояк Г.С. Специальные цементы./ С.М.Рояк., Г.С.Рояк - 2-е изд., испр. и доп. - М.: Стройиздат, 1993. - 410.

2. А.С. № 1235838, МКИ 4 С 04 В 7/02. Вяжущее/ Р.П.Иванова и др.; СибНИИ цементной промышленности. - № 3744289/29; Заяв. 24.05.84; Опубл. 07.06.86, Бюл. № 21

Вяжущее для кладочного раствора, содержащее портландцементный клинкер, гипс и минеральную добавку, включающую адсорбент, пластификатор и молотый кремнеземсодержащий минерал, причем в качестве адсорбента использован цеолит, отличающееся тем, что в минеральную добавку дополнительно введена бруситовая мука и в качестве пластификатора использован полуобожженный доломит при следующем соотношении компонентов, маc.%:

Портландцементный клинкер 35-42

Гипс 3-5

Полуобожженный доломит 27-35

Бруситовая мука 6-10

Цеолит 5-7

Молотый кремнеземсодержащий минерал 15-17

www.findpatent.ru

Как использовать доломитовую муку в огороде

Существуют универсальные удобрения, которые имеют природное происхождение. С ними урожай на огороде всегда будет хорошим и экологически чистым. Одна из таких подкормок — доломитовая мука, которая производится из горной породы. Как же правильно использовать доломитовую муку?

Что такое доломитовая мука?

Доломитовая (известняковая) мука — это размельчённый доломит, относящийся к группе карбонатных горных пород. Производится она по ГОСТу 14050–93, в соответствии с которым частички не превышают 2,5 мм; допускается наличие фракций до 5 мм, но не более 7%. Известняковая мука широко применяется на приусадебных участках для раскисления почв и борьбы с насекомыми, имеющими хитиновый покров. Для остальных живых организмов средство безопасно. Но тем не менее мука содержит крайне мелкие частички, работу с ней следует проводить в безветренную погоду, по возможности защищая свои глаза и дыхательные пути.

Фотогалерея: путь доломита — от горы до садового участка

Доломит — горная порода

Доломит — горная порода  Доломитовая мука производится в промышленных масштабах

Доломитовая мука производится в промышленных масштабах  Доломитовая (известняковая) мука может быть белого, серого и даже оранжевого цвета

Доломитовая (известняковая) мука может быть белого, серого и даже оранжевого цвета  Доломитовая мука фасуется в пакеты

Доломитовая мука фасуется в пакеты Доломитовая мука продаётся в магазинах, фасованная по 5 или 10 кг, имеет белый или серый цвет. При её производстве не примешиваются сторонние химические элементы, так как доломит сам по себе полезен.

Чем мельче частички доломитовой муки, тем выше её качество.

Таблица: достоинства и недостатки доломитовой муки

Таблица: химический состав доломитовой муки

Процент влаги в доломитовой муке допускается в пределах 1,5%.

Рекомендации по применению удобрения в зависимости от типа почвы

Нормы по внесению доломитовой муки зависят от химического и биологического состава почвы на даче или приусадебном участке. На один квадратный метр требуется:

- при кислой почве (pH менее 4,5) — 600 г,

- при среднекислой почве (pH 4,6–5) — 500 г,

- при слабокислой почве (pH 5,1–5,6) — 350 г.

Если почва рыхлая, рекомендованные нормы уменьшают в полтора раза, а если грунт тяжёлый, глинистый или илистый, тогда увеличивают на 15–20%.

Для максимального эффекта известняковую муку равномерно распределяют по всему участку и смешивают с почвой (примерно 15 см от верхнего слоя). Можно просто разбросать средство по грядам, в таком случае действовать оно начнёт не ранее, чем через год. Доломит не обжигает листья растений. Действие его при правильных дозах составляет 8 лет.

Внесение доломитовой муки на гряды лучше всего делать осенью

Есть растения, которые растут на кислых почвах и потому могут погибнуть от присутствия в грунте доломитовой муки. По отзывчивости на внесение такого удобрения культуры делятся на четыре основные группы:

- Не переносят кислых почв, растения хорошо растут на нейтральных и щелочных, положительно реагируют на внесение доломита даже на слабокислых почвах. К таким культурам относятся: люцерна, все виды свёклы и капуста.

- Чувствительные к кислому грунту. Растения этой группы предпочитают нейтральные почвы и положительно отзываются на внесение известняковой муки даже на слабокислом грунте. Это ячмень, пшеница, кукуруза, соя, фасоль, горох, бобы, клевер, огурцы, лук, салат.

- Слабочувствительные к изменению кислотности. Такие культуры растут хорошо и в кислых, и в щелочных почвах. Тем не менее они положительно реагируют на внесение доломитовой муки в рекомендованных нормах при кислом и слабокислом грунте. Это рожь, овёс, просо, гречиха, тимофеевка, редис, морковь, томат.

- Растения, которые нуждаются в известковании только при повышенной кислотности почвы. Картофель, например, при внесении доломитовой муки без рекомендуемого количества калийных удобрений может заболеть паршой, содержание крахмала в клубнях снижается, а лён может заболеть кальциевым хлорозом.

Таблица: правила внесения доломитовой муки

Под остальные огородные культуры доломит вносится за две недели до посадки в количествах, зависящих от кислотности грунта.

Доломитовая мука в теплицах распределяется по грядам в количестве 200 г на 1 кв.м. Только в отличие от открытого грунта почва в этом случае не перекапывается. Доломит создаёт плёнку, удерживающую влагу.

Известны два наиболее популярных метода известкования почвы. Названы они по именам своих разработчиков-агрономов:

- Способ Митлайдера. Инструкция: на 1 кг доломитовой муки берут 8 г порошка борной кислоты, распределяют по грядам, перекапывают. Через неделю вносят минеральные химические удобрения и снова перекапывают. Подходит для открытого грунта.

- Способ Макуни. Смешать 2 л почвы с гряды, 2 л специального субстрата для определённой культуры, которая готовится к посадке, 2л мха сфагнума, 1 л речного песка, 4 л торфа, затем добавить сначала 30 г доломитовой муки, потом столько же двойного суперфосфата и два стакана измельчённого древесного угля, всё тщательно перемешать. Подходит для приготовления почвосмесей под комнатные цветы или для выращивания культур в теплицах и оранжереях.

Таблица: совместимость доломитовой муки с различными удобрениями

Удобрения, несовместимые с известняковой мукой, следует использовать не ранее, чем через 10 дней после внесения доломита.

Видео: доломитовая мука в сельском хозяйстве

Огородные хитрости по использованию удобрения

- Если почва на участке глинистая, доломит вносят ежегодно. В других случаях его используют один раз в три года.

- Удобрение лучше вносить осенью для того, чтобы почва отдохнула и напиталась всеми полезными элементами.

- Весной или в начале лета растения можно поливать смесью воды и доломитовой муки (200 г на 10 л воды).

Доломитовая мука под деревья вносится по периметру околоствольного круга

Аналоги средства для применения на огороде

Доломитовая мука — не единственное средство, которое можно использовать для раскисления почвы, его можно заменить другими составами.

Древесная зола. Тоже с успехом используется для понижения кислотности почвы. Но здесь нужно учитывать вид древесины, из которой была изготовлена зола, подсчитать необходимое количество для раскисления очень сложно, особенно на больших площадях. В любом случае её расход в разы выше, чем у доломита, следовательно, процедура получается затратнее.

Древесная зола — затратный раскислитель почвы

Известь (пушонка). Она очень активна, быстро приводит к нейтрализации почвы, мешает культурам в достаточной мере впитать фосфор и азот, поэтому известь лучше вносить осенью под перекопку. Её ни в коем случае нельзя сыпать на растение — пушонка вызывает ожог листьев. Избыток гашёной извести приводит к серьёзному повреждению корней.

Известь вызывает ожоги на листьях и корнях растений

Благодаря доломитовой муке можно получить безопасный, вкусный, богатый урожай. Это экономный, но эффективный способ обогатить почву садово-огородного участка полезными микроэлементами, при этом не нужно бояться повреждения растений.

Оцените статью: Поделитесь с друзьями!legkovmeste.ru

|  |  |  |  |  |  |  |  |  |  |  |  |  |  |

Пример видео 3 Пример видео 3 |  Пример видео 2 Пример видео 2 |  Пример видео 6 Пример видео 6 |  Пример видео 1 Пример видео 1 |  Пример видео 5 Пример видео 5 |  Пример видео 4 Пример видео 4 |

Администрация муниципального образования «Городское поселение – г.Осташков»