Способ приготовления хлеба на тритикале. Способ приготовления хлеба

Самый простой способ приготовления хлеба — The Village

Для начала важно понять, какого результата вы хотите добиться. Например, если вы хотите приготовить хлеб с большими дырками, имеет значение только длительность брожения теста. Неважно, было оно приготовлено на сухих дрожжах или на закваске. Большие дырки образуются оттого, что тесто мало вымешивалось и долго бродило — так появляется большое количества газа, который и создаёт подъём теста, надувает пузыри.

Если вы ни разу не пекли хлеб, то начинать с теста на закваске не стоит — процесс беспокойный, результат непредсказуемый, а мороки много. Закваска ведь живая, так что это всё равно что котика завести.

Есть способ, при котором вымешивать тесто не нужно, достаточно только соединить все ингредиенты, перемешать и оставить на 18–20 часов. Всё очень просто, но, с другой стороны, из-за долгого срока брожения вам нужно планировать своё время заранее.

Впервые этот способ стал популярен после того, как американский шеф-повар и журналист Марк Биттман и владелец пекарни Sullivan Street Bakery Джим Лейхи опубликовали видео с рецептом. На самом деле этой технике миллион лет, ещё в русских деревнях так пекли. Мы такой хлеб в ресторане печём, мне он нравится.

При себе нужно иметь ёмкость, муку, воду, соль, дрожжи, время, духовку, противень или ещё одну ёмкость, в которой вы будете выпекать хлеб. На 1 килограмм муки понадобится 750 миллилитров воды, 1 грамм дрожжей и примерно 8 граммов соли. Выбор муки не принципиален, подойдёт любая хорошая мука высшего сорта. Сухие дрожжи лучше добавлять в сухую муку; свежие, а также закваску или кусок теста (15–20 % от общей массы) с прошлого замеса — уже во влажную смесь. Неважно, какие вы будете использовать дрожжи, есть, конечно, нюансы вкуса, но в мякише никакой разницы не будет. Ключевой фактор в приготовлении такого хлеба — время брожения теста. Что касается соли, то, в отличие от более сложных рецептов хлеба, в данном случае момент добавления не принципиален. Просто перемешайте муку с водой, солью и дрожжами.

После этого тесто нужно оставить в тёплом месте или при комнатной температуре — чем теплее, тем меньше понадобится времени для брожения. В домашних условиях это обычно занимает 18–20 часов, в ресторане времени требуется чуть меньше, потому что мы оставляем тесто на жаркой кухне.

В итоге вы получите бесформенную клейкую массу, которая будет тянуться нитями. Посыпьте мукой стол, выложите на него тесто и сложите его восемь-десять раз, как конверт. Оно должно превратиться в ком, хоть и по-прежнему липкий. Присыпьте его мукой и оставьте в ёмкости расстаиваться.

Чугунок, гусятница, даже цветочный горшок — приоритетная техника для того хлеба. Важно, чтобы посуда была раскалена в печи, когда хлеб вы начнете выпекать хлеб в духовке. Посуду нужно закрыть крышкой. Таким образом, крышка не будет выпускать пар и сработает в качестве увлажнителя, а духовка будет работать по принципу подовой печи. Если это все недоступно, можно попробовать просто выпекать тесто на противне.

Выпекать в любом случае нужно 30 минут при 220 градусах. Если хлеб выпекается в посуде, то после можно снять крышку и оставить хлеб в духовке ещё на 15 минут, чтобы образовалась корочка.

www.the-village.ru

Способ приготовления хлеба

Способ осуществляют следующим образом: для приготовления полуфабриката смешивают муку, часть дрожжей, предусмотренных рецептурой, и воду. Температура полуфабриката после смешивания составляет 22-24oС. Полуфабрикат выдерживают 12-14 ч. Предварительно готовят смесь. Для чего смешивают аскорбиновую кислоту и уксуснокислый кальций в соотношении 0,1-0,3:3-5, аскорбиновую кислоту и уксуснокислый кальций вносят в тесто в виде смеси, в количестве от 0,15 до 0,25% от массы муки в тесте. Затем осуществляют замес теста из всего количества полуфабриката, смеси аскорбиновой кислоты и уксуснокислого кальция в количестве 0,15-0,25% от массы муки в тесте, хлебопекарных дрожжей в количестве 0,5-1,0% от массы муки в тесте и оставшегося количества воды. В данном способе обеспечивается увеличение: объема, пористости, сжимаемости мякиша, сохранение изделий в свежем виде в течение 10-12 суток, отсутствие признаков заболевания хлеба картофельной болезнью и его плесневения.

Предлагаемое изобретение относится к области пищевой промышленности, в частности к хлебопекарной отрасли, и может быть использовано при производстве хлеба и хлебобулочных изделий с удлиненными сроками хранения.

Извещение опубликовано: 10.12.2004 БИ: 34/2004

www.findpatent.ru

Способ приготовления хлеба

Предлагаемое изобретение относится к области пищевой промышленности, в частности к хлебопекарной отрасли, и может быть использовано при приготовлении хлеба из муки ржаной и смеси ее с пшеничной в различных соотношениях с использованием вторично перерабатываемого хлеба. Способ приготовления хлеба предусматривает выведение закваски по разводочному циклу и внесение вторично перерабатываемого хлеба при приготовлении закваски в производственном цикле и включает в первой фазе разводочного цикла заквашивание питательной смеси из ржаной муки и воды с добавлением бакконцентрата «Феникс №4» , представляющего собой смесь биомассы молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15ХД с отрубями пшеничными экструдированными, смесь, высушенную до влажности 8-10%, далее приготовленную закваску выдерживают 16-18 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин, затем готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь. Смесь готовят смешиванием муки ржаной обдирной и воды, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности 8-13 град., а для третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью, а питательную смесь готовят из муки ржаной обдирной и воды, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности закваски 11-14 град. и подъемной силы 18-25 мин, затем выведенную по разводочному циклу закваску ведут в производственном цикле при освежении питательной смесью влажностью 48-52%, приготовленной с использованием вторично перерабатываемого хлеба, для чего смешивают вторично перерабатываемый хлеб, ржаную муку и воду, затем полученную питательную смесь добавляют к выброженной закваске с последующим брожением в течение 2-8 ч при температуре 26-28°С до кислотности 10-16 град. и подъемной силы 15-30 мин, 50-83% готовой закваски используют при замесе теста, добавляя в тесто в количестве 25-35% к массе муки при приготовлении хлеба, а оставшиеся 17-50% готовой закваски смешивают с питательной смесью и оставляют на брожение. Хлеб дарницкий формовой, приготовленный предлагаемым способом, имел большие пористость - 72-73% и удельный объем - 2,1-2,2 см3/г, чем хлеб, полученный способом, взятым за ближайший аналог. При этом в хлебе, приготовленном предлагаемым способом, показатели титруемой кислотности (5,2 град.), содержание летучих кислот (15,6-15,9%) и спирта (0,92-0,99% на сухие вещества) были больше, в связи с чем хлеб имел характерные хлебные вкус и запах, ярко выраженные, без ноток старого лежалого хлеба. Сжимаемость мякиша через сутки составляла 34-35 ед. прибора, а через 5 суток - 21-22 ед. прибора, что свидетельствует о замедлении черствения по сравнению с известным способом. Развитие плесневения замедлилось на 7 суток по сравнению с хлебом, приготовленным известным способом. Изобретение позволяет получить увеличение количества вторично перерабатываемого хлеба в тесте при улучшении качества хлеба, снизить крошковатость, замедлить черствение, улучшить органолептические характеристики и повысить микробиологическую стойкость при хранении.

Предлагаемое изобретение относится к области пищевой промышленности, в частности к хлебопекарной отрасли, и может быть использовано при приготовлении хлеба из муки ржаной и смеси ее с пшеничной в различных соотношениях с использованием вторично перерабатываемого хлеба.

Известен способ приготовления хлеба, предусматривающий использование вторично перерабатываемого хлеба в виде хлебной крошки, получаемой измельчением хлебобулочных изделий без предварительного замачивания и вносимой при замесе теста в количестве 2,0-3,0% к массе муки в тесте («Правила организации и ведения технологического процесса на хлебопекарных предприятиях», Москва, 1999 г, с. 85-86).

Известен способ приготовления хлеба, предусматривающий использование вторично перерабатываемого хлеба в виде сухарной крошки, получаемой измельчением высушенных хлебобулочных изделий и вносимой при замесе теста в количестве 3,0-5,0% к массе муки в тесте («Правила организации и ведения технологического процесса на хлебопекарных предприятиях», Москва, 1999 г, с. 85-86).

Недостатком данных способов приготовления хлеба является повышенная крошковатость и быстрое черствение в результате применения хлебной крошки и сухарной крошки, вероятность появления даже у свежего изделия специфичного привкуса и запаха лежалого хлеба, а также уязвимость хлеба к плесневению в процессе хранения.

Задачей, поставленной перед предлагаемым изобретением, является увеличение количества вторично перерабатываемого хлеба в тесте, при улучшении качества хлеба, снижении крошковатости, замедлении черствения, улучшении органолептических характеристик и повышении микробиологической стойкости при хранении.

Поставленная задача решается таким образом, что способ приготовления хлеба предусматривает выведение закваски по разводочному циклу и внесение вторично перерабатываемого хлеба при приготовлении закваски в производственном цикле и включает в первой фазе разводочного цикла заквашивание питательной смеси из ржаной муки и воды при их соотношении по массе (0,9-1,05):(0,9-1,15) с добавлением бакконцентрата «Феникс №4» в соотношении (бакконцентрат «Феникс №4» : питательная смесь) - ((0,9-1,1):(13-14)), представляющего собой смесь биомассы молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15ХД с отрубями пшеничными экструдированными при соотношении по массе соответственно (биомасса дрожжей : биомасса молочнокислых бактерий : отруби экструдированные) - ((0,9-1,1):(2,4-2,6):(3,4-3), высушенную до влажности 8-10%, содержащую в 1 грамме (0,9-1)×107 клеток дрожжей и (0,9-1)×109 клеток молочнокислых бактерий, далее приготовленную закваску выдерживают 16-18 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин, затем готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь в соотношении - (закваска : питательная смесь) - ((0,9-1,1):(0,9-1,1)), а питательную смесь готовят смешиванием муки ржаной обдирной и воды в соотношении - ((2,1-2,3):1) по массе, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности 8-13 град., а для третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью в соотношении - (закваска второй фазы : питательная смесь) - ((0,9-1,1):(1,4-1,5)), а питательную смесь готовят из муки ржаной обдирной и воды в соотношении (мука : вода) - ((1,3-1,5):(0,9-1,1)) по массе, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности закваски 11-14 град. и подъемной силы 18-25 мин, затем выведенную по разводочному циклу закваску ведут в производственном цикле при освежении питательной смесью влажностью 48-52%, приготовленной с использованием вторично перерабатываемого хлеба, для чего смешивают вторично перерабатываемый хлеб, ржаную муку и воду в соотношении 1:(1,9-2,1):(1,4-1,7) по массе, затем полученную питательную смесь добавляют к выброженной закваске в соотношении (закваска : питание) - (0,9-1,1):(1-5) по массе с последующим брожением в течение 2-8 ч при температуре 26-28°С до кислотности 10-16 град. и подъемной силы 15-30 мин, 50-83% готовой закваски используют при замесе теста, добавляя в тесто в количестве 25-35% к массе муки при приготовлении хлеба, а оставшиеся 17-50% готовой закваски смешивают с питательной смесью и оставляют на брожение.

Предлагаемый к использованию в данном способе бакконцентрат «Феникс №4» представляет собой сухой сыпучий продукт светло-коричневого цвета влажностью 8-10%, вырабатываемый из смеси биомассы молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15 ХД с отрубями экструдированными при соотношении по массе соответственно (биомасса дрожжей : биомасса молочнокислых бактерий : отруби экструдированные) - ((0,8-1,2):(2,2-2,6):(3,4-3,8), и содержащий в 1 грамме (0,8-1,2)*107 клеток дрожжей и (0,8-1,2)×109 клеток молочнокислых бактерий.

Молочнокислые бактерии Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжи Candida milleri 15 ХД задепонированы в ФГБНУ ВНИИСХМ, справки о депонировании и паспорта на них представлены в приложении.

Применение молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15ХД в составе бакконцентрата «Феникс №4» обусловлено тем, что они проявляют высокую антибиотическую активность в отношении плесневых грибов, что позволяет замедлить развитие нежелательной микрофлоры, как в известном способе.

Применение бакконцентарата «Феникс №4», содержащего молочнокислые бактерии Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжи Candida milleri 15 ХД, и вторично перерабатываемого хлеба, а также выдерживание закваски при температуре 26-28°С в течение 2-8 ч позволяет создать оптимальные условия для накопления микроорганизмов, чтобы обеспечить кислотность закваски 10-16 град. и подъемную силу 15-30 мин в разводочном цикле и способствует большому накоплению в оптимальных количествах ароматобразующих веществ (молочная, уксусная кислоты, спирты, эфиры и др.), что позволяет улучшить вкус и запах хлеба и избежать появления в хлебе запаха лежалого хлеба, как в известном способе.

К вторично перерабатываемому хлебу относится некондиционный хлеб (производственный брак), хлебная продукция, возвращенная из торговой сети до истечения срока годности.

Предложенный способ осуществляется следующим образом.

В первой фазе разводочного цикла производят заквашивание питательной смеси из ржаной муки и воды при их соотношении по массе (0,9-1,05):(0,9-1,15) с добавлением бакконцентрата «Феникс №4» в соотношении (бакконцентрат «Феникс №4» : питательная смесь) - ((0,9-1,1):(13-14)), представляющего собой смесь биомассы молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15 ХД с отрубями пшеничными экструдированными при соотношении по массе соответственно (биомасса дрожжей : биомасса молочнокислых бактерий : отруби экструдированные) - ((0,9-1,1):(2,4-2,6):(3,4-3), высушенную до влажности 8-10%, содержащую в 1 грамме (0,9-1)×107 клеток дрожжей и (0,9-1)×109 клеток молочнокислых бактерий, далее приготовленную закваску выдерживают 16-18 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин, затем готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь в соотношении - (закваска : питательная смесь) - ((0,9-1,1):(0,9-1,1)), а питательную смесь готовят смешиванием муки ржаной обдирной и воды в соотношении - ((2,1-2,3):1) по массе, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин, а для третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью в соотношении - (закваска второй фазы : питательная смесь) - ((0,9-1,1):(1,4-1,5)), а питательную смесь готовят из муки ржаной обдирной и воды в соотношении (мука : вода) - ((1,3-1,5):(0,9-1,1)) по массе, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности закваски 11-14 град. и подъемной силы 18-25 мин, затем выведенную по разводочному циклу закваску ведут в производственном цикле при освежении питательной смесью влажностью 48-52%, приготовленной с использованием вторично перерабатываемого хлеба, для чего смешивают вторично перерабатываемый хлеб, ржаную муку и воду в соотношении 1:(1,9-2,1):(1,4-1,7) по массе, затем полученную питательную смесь добавляют к выброженной закваске в соотношении (закваска : питание) - (0,9-1,1):(1-5) по массе с последующим брожением в течение 2-8 ч при температуре 26-28°С до кислотности 10-16 град. и подъемной силы 15-30 мин, 50-83% готовой закваски используют при замесе теста, добавляя в тесто в количестве 25-35% к массе муки при приготовлении хлеба, а оставшиеся 17-50% готовой закваски смешивают с питательной смесью и оставляют на брожение.

Предлагаемое изобретение поясняется следующими примерами.

Пример 1 (ближайший аналог)

Для приготовления хлеба известным способом используют хлебную крошку в количестве 3,0% к массе муки в тесте и производственную закваску влажностью 50%, в количестве 17,1 кг на 100 кг муки в тесте.

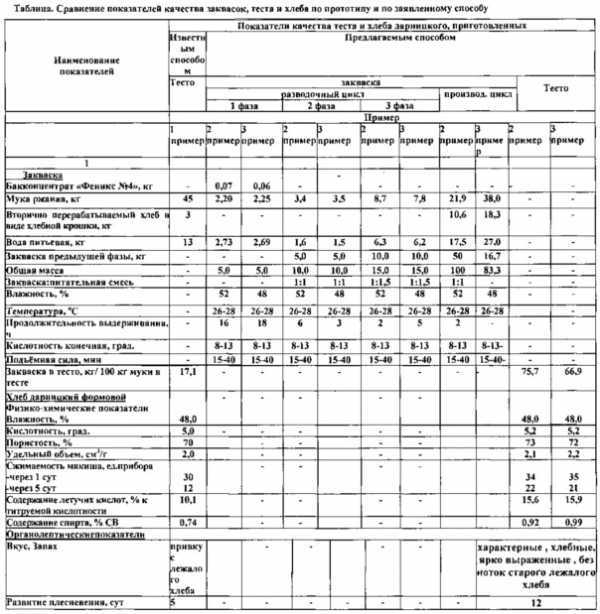

Хлеб дарницкий формовой, приготовленный на закваске, полученной известным способом по приведенным выше параметрам, имел следующие показатели качества: общую титруемую кислотность - 5,0 град, пористость - 70%, удельный объем - 2,0 см3/г, сжимаемость мякиша - 35 ед. прибора. Кроме того, хлеб отличался низким содержанием летучих кислот (10,1%) и спирта (0,74% СВ), и легким запахом старого лежалого хлеба. Показатели качества хлеба дарницкого представлены в таблице.

Пример 2 (заявленный способ)

Для приготовления хлеба заявленным способом используют закваску, которая выводится по разводочному циклу, а затем ведется в производственном цикле с использованием вторично перерабатываемого хлеба.

В разводочном цикле в первой фазе готовят закваску путем внесения в питательную смесь из 2,20 кг муки ржаной, 2,73 кг воды и бакконцентрата «Феникс №4» в количестве 0,07 кг, выдерживают 16 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин. На полученной закваске первой фазы готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь из 3,4 кг муки ржаной и 1,6 кг воды. Далее выдерживают 6 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин. Для получения закваски третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью из 8,7 кг муки ржаной и 6,3 кг воды, далее выдерживают 6 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин.

В производственном цикле закваску важностью 52% готовят следующим образом. Смешивают 10,6 кг вторично перерабатываемого хлеба, 21,9 кг муки ржаной и 17,5 кг воды, затем полученную питательную смесь добавляют к 50 кг выброженной закваски, оставляют на брожение в течение 2 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин. Готовую закваску, полученную в производственном цикле, вводят при замесе теста в количестве 34,2 кг на 100 кг муки в тесте (20% к массе муки в тесте). Выброженную закваску используют при замесе теста из муки, воды и дополнительного сырья по рецептуре хлеба дарницкого, предназначенного для массового потребления. Затем проводят брожение теста, разделку на тестовые заготовки, расстойку, выпечку.

Хлеб дарницкий формовой, приготовленный предлагаемым способом по приведенным выше параметрам, имел большие пористость - 73% и удельный объем - 2,1 см3/г, чем хлеб, полученной способом, взятым за ближайший аналог. При этом в хлебе, приготовленном предлагаемым способом по приведенным выше параметрам, показатели общей титруемой кислотности (5,2 град.), сжимаемость (34 ед. прибора), общее содержание летучих кислот (15,6%) и спирта (0,92% СВ) были больше, в связи с чем хлеб имел характерные хлебные вкус и запах, ярко выраженные, без ноток старого лежалого хлеба. Сжимаемость через сутки составляла 34 ед. прибора, а через 5 суток - 22 ед. прибора, что свидетельствует о замедлении черствения по сравнению с известным способом. Развитие плесневения замедлилось на 7 суток по сравнению с хлебом, приготовленным известным способом. Показатели качества заквасок и хлеба дарницкого представлены в таблице.

Пример 3 (заявленный способ)

Для приготовления хлеба заявленным способом используют закваску, которая выводится по разводочному циклу, а затем ведется в производственном цикле с использованием вторично перерабатываемого хлеба.

В разводочном цикле в первой фазе готовят закваску путем внесения в питательную смесь из 2,25 кг муки ржаной, 2,69 кг воды и бакконцентрата «Феникс №4» в количестве 0,06 кг, выдерживают 18 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин. На полученной закваске первой фазы готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь из 3,5 кг муки ржаной и 1,5 кг воды. Далее выдерживают 4 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин. Для получения закваски третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью из 8,8 кг муки ржаной и 6,2 кг воды, далее выдерживают 4 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин.

В производственном цикле закваску важностью 48% готовят следующим образом. Смешивают 18,3 кг вторично перерабатываемого хлеба, 38,0 кг муки ржаной и 27,0 кг воды, затем полученную питательную смесь добавляют к 16,7 кг выброженной закваски, оставляют на брожение в течение 8 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин. Готовую закваску, полученную в производственном цикле, вводят при замесе теста в количестве 54,3 кг на 100 кг муки в тесте (33% к массе муки в тесте). Выброженную закваску используют при замесе теста из муки, воды и дополнительного сырья по рецептуре хлеба дарницкого, предназначенного для массового потребления. Затем проводят брожение теста, разделку на тестовые заготовки, расстойку, выпечку.

Хлеб дарницкий формовой, приготовленный предлагаемым способом по приведенным выше параметрам, имел большие пористость - 72% и удельный объем - 2,2 см3/г, чем хлеб, полученный способом, взятым за ближайший аналог. При этом в хлебе, приготовленном предлагаемым способом по приведенным выше параметрам, показатели общей титруемой кислотности (5,2 град.), общее содержание летучих кислот (15,9%) и спирта (0,99% СВ) были больше, в связи с чем хлеб имел характерные хлебные вкус и запах, ярко выраженные, без ноток старого лежалого хлеба. Сжимаемость через сутки составляла 35 ед. прибора, а через 5 суток - 21 ед. прибора, что свидетельствует о замедлении черствения по сравнению с известным способом. Развитие плесневения замедлилось на 7 суток по сравнению с хлебом, приготовленным известным способом. Показатели качества заквасок и хлеба дарницкого представлены в таблице.

Способ приготовления хлеба, предусматривающий введение закваски по разводочному циклу и внесение вторично перерабатываемого хлеба при приготовлении закваски в производственном цикле и включает в первой фазе разводочного цикла заквашивание питательной смеси из ржаной муки и воды при их соотношении по массе (0,9-1,05):(0,9-1,15) с добавлением бакконцентрата «Феникс №4» в соотношении (бакконцентрат «Феникс №4» : питательная смесь) - ((0,9-1,1):(13-14)), представляющего собой смесь биомассы молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15ХД с отрубями пшеничными экструдированными при соотношении по массе соответственно (биомасса дрожжей : биомасса молочнокислых бактерий : отруби экструдированные) - ((0,9-1,1):(2,4-2,6):(3,4-3), высушенную до влажности 8-10%, содержащую в 1 грамме (0,9-1)×107 клеток дрожжей и (0,9-1)×109 клеток молочнокислых бактерий, далее приготовленную закваску выдерживают 16-18 ч при температуре 26-28°C до кислотности 8-13 град. и подъемной силы 15-40 мин, затем готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь в соотношении (закваска : питательная смесь) - ((0,9-1,1):(0,9-1,1)), а питательную смесь готовят смешиванием муки ржаной обдирной и воды в соотношении ((2,1-2,3):1) по массе, выдерживают 4-6 ч при температуре 26-28°C до конечной кислотности 8-13 град., а для третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью в соотношении (закваска второй фазы : питательная смесь) - ((0,9-1,1):(1,4-1,5)), а питательную смесь готовят из муки ржаной обдирной и воды в соотношении (мука : вода) - ((1,3-1,5):(0,9-1,1)) по массе, выдерживают 4-6 ч при температуре 26-28°C до конечной кислотности закваски 11-14 град. и подъемной силы 18-25 мин, затем выведенную по разводочному циклу закваску ведут в производственном цикле при освежении питательной смесью влажностью 48-52%, приготовленной с использованием вторично перерабатываемого хлеба, для чего смешивают вторично перерабатываемый хлеб, ржаную муку и воду в соотношении 1:(1,9-2,1):(1,4-1,7) по массе, затем полученную питательную смесь добавляют к выброженной закваске в соотношении (закваска : питание) - (0,9-1,1):(1-5) по массе с последующим брожением в течение 2-8 ч при температуре 26-28°C до кислотности 10-16 град. и подъемной силы 15-30 мин, 50-83% готовой закваски используют при замесе теста, добавляя в тесто в количестве 25-35% к массе муки при приготовлении хлеба, а оставшиеся 17-50% готовой закваски смешивают с питательной смесью и оставляют на брожение.

www.findpatent.ru

СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА

Предлагаемое изобретение относится к области пищевой промышленности, в частности к хлебопекарной отрасли, и может быть использовано при приготовлении хлеба из муки ржаной и смеси ее с пшеничной в различных соотношениях с использованием вторично перерабатываемого хлеба.

Известен способ приготовления хлеба, предусматривающий использование вторично перерабатываемого хлеба в виде хлебной крошки, получаемой измельчением хлебобулочных изделий без предварительного замачивания и вносимой при замесе теста в количестве 2,0-3,0% к массе муки в тесте («Правила организации и ведения технологического процесса на хлебопекарных предприятиях», Москва, 1999 г, с. 85-86).

Известен способ приготовления хлеба, предусматривающий использование вторично перерабатываемого хлеба в виде сухарной крошки, получаемой измельчением высушенных хлебобулочных изделий и вносимой при замесе теста в количестве 3,0-5,0% к массе муки в тесте («Правила организации и ведения технологического процесса на хлебопекарных предприятиях», Москва, 1999 г, с. 85-86).

Недостатком данных способов приготовления хлеба является повышенная крошковатость и быстрое черствение в результате применения хлебной крошки и сухарной крошки, вероятность появления даже у свежего изделия специфичного привкуса и запаха лежалого хлеба, а также уязвимость хлеба к плесневению в процессе хранения.

Задачей, поставленной перед предлагаемым изобретением, является увеличение количества вторично перерабатываемого хлеба в тесте, при улучшении качества хлеба, снижении крошковатости, замедлении черствения, улучшении органолептических характеристик и повышении микробиологической стойкости при хранении.

Поставленная задача решается таким образом, что способ приготовления хлеба предусматривает выведение закваски по разводочному циклу и внесение вторично перерабатываемого хлеба при приготовлении закваски в производственном цикле и включает в первой фазе разводочного цикла заквашивание питательной смеси из ржаной муки и воды при их соотношении по массе (0,9-1,05):(0,9-1,15) с добавлением бакконцентрата «Феникс №4» в соотношении (бакконцентрат «Феникс №4» : питательная смесь) - ((0,9-1,1):(13-14)), представляющего собой смесь биомассы молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15ХД с отрубями пшеничными экструдированными при соотношении по массе соответственно (биомасса дрожжей : биомасса молочнокислых бактерий : отруби экструдированные) - ((0,9-1,1):(2,4-2,6):(3,4-3), высушенную до влажности 8-10%, содержащую в 1 грамме (0,9-1)×107 клеток дрожжей и (0,9-1)×109 клеток молочнокислых бактерий, далее приготовленную закваску выдерживают 16-18 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин, затем готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь в соотношении - (закваска : питательная смесь) - ((0,9-1,1):(0,9-1,1)), а питательную смесь готовят смешиванием муки ржаной обдирной и воды в соотношении - ((2,1-2,3):1) по массе, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности 8-13 град., а для третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью в соотношении - (закваска второй фазы : питательная смесь) - ((0,9-1,1):(1,4-1,5)), а питательную смесь готовят из муки ржаной обдирной и воды в соотношении (мука : вода) - ((1,3-1,5):(0,9-1,1)) по массе, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности закваски 11-14 град. и подъемной силы 18-25 мин, затем выведенную по разводочному циклу закваску ведут в производственном цикле при освежении питательной смесью влажностью 48-52%, приготовленной с использованием вторично перерабатываемого хлеба, для чего смешивают вторично перерабатываемый хлеб, ржаную муку и воду в соотношении 1:(1,9-2,1):(1,4-1,7) по массе, затем полученную питательную смесь добавляют к выброженной закваске в соотношении (закваска : питание) - (0,9-1,1):(1-5) по массе с последующим брожением в течение 2-8 ч при температуре 26-28°С до кислотности 10-16 град. и подъемной силы 15-30 мин, 50-83% готовой закваски используют при замесе теста, добавляя в тесто в количестве 25-35% к массе муки при приготовлении хлеба, а оставшиеся 17-50% готовой закваски смешивают с питательной смесью и оставляют на брожение.

Предлагаемый к использованию в данном способе бакконцентрат «Феникс №4» представляет собой сухой сыпучий продукт светло-коричневого цвета влажностью 8-10%, вырабатываемый из смеси биомассы молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15 ХД с отрубями экструдированными при соотношении по массе соответственно (биомасса дрожжей : биомасса молочнокислых бактерий : отруби экструдированные) - ((0,8-1,2):(2,2-2,6):(3,4-3,8), и содержащий в 1 грамме (0,8-1,2)*107 клеток дрожжей и (0,8-1,2)×109 клеток молочнокислых бактерий.

Молочнокислые бактерии Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжи Candida milleri 15 ХД задепонированы в ФГБНУ ВНИИСХМ, справки о депонировании и паспорта на них представлены в приложении.

Применение молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15ХД в составе бакконцентрата «Феникс №4» обусловлено тем, что они проявляют высокую антибиотическую активность в отношении плесневых грибов, что позволяет замедлить развитие нежелательной микрофлоры, как в известном способе.

Применение бакконцентарата «Феникс №4», содержащего молочнокислые бактерии Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжи Candida milleri 15 ХД, и вторично перерабатываемого хлеба, а также выдерживание закваски при температуре 26-28°С в течение 2-8 ч позволяет создать оптимальные условия для накопления микроорганизмов, чтобы обеспечить кислотность закваски 10-16 град. и подъемную силу 15-30 мин в разводочном цикле и способствует большому накоплению в оптимальных количествах ароматобразующих веществ (молочная, уксусная кислоты, спирты, эфиры и др.), что позволяет улучшить вкус и запах хлеба и избежать появления в хлебе запаха лежалого хлеба, как в известном способе.

К вторично перерабатываемому хлебу относится некондиционный хлеб (производственный брак), хлебная продукция, возвращенная из торговой сети до истечения срока годности.

Предложенный способ осуществляется следующим образом.

В первой фазе разводочного цикла производят заквашивание питательной смеси из ржаной муки и воды при их соотношении по массе (0,9-1,05):(0,9-1,15) с добавлением бакконцентрата «Феникс №4» в соотношении (бакконцентрат «Феникс №4» : питательная смесь) - ((0,9-1,1):(13-14)), представляющего собой смесь биомассы молочнокислых бактерий Lactobacillus sp. Е 3, Lactobacillus sp. Е 4, Lactobacillus sp. E 32 L и дрожжей Candida milleri 15 ХД с отрубями пшеничными экструдированными при соотношении по массе соответственно (биомасса дрожжей : биомасса молочнокислых бактерий : отруби экструдированные) - ((0,9-1,1):(2,4-2,6):(3,4-3), высушенную до влажности 8-10%, содержащую в 1 грамме (0,9-1)×107 клеток дрожжей и (0,9-1)×109 клеток молочнокислых бактерий, далее приготовленную закваску выдерживают 16-18 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин, затем готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь в соотношении - (закваска : питательная смесь) - ((0,9-1,1):(0,9-1,1)), а питательную смесь готовят смешиванием муки ржаной обдирной и воды в соотношении - ((2,1-2,3):1) по массе, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин, а для третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью в соотношении - (закваска второй фазы : питательная смесь) - ((0,9-1,1):(1,4-1,5)), а питательную смесь готовят из муки ржаной обдирной и воды в соотношении (мука : вода) - ((1,3-1,5):(0,9-1,1)) по массе, выдерживают 4-6 ч при температуре 26-28°С до конечной кислотности закваски 11-14 град. и подъемной силы 18-25 мин, затем выведенную по разводочному циклу закваску ведут в производственном цикле при освежении питательной смесью влажностью 48-52%, приготовленной с использованием вторично перерабатываемого хлеба, для чего смешивают вторично перерабатываемый хлеб, ржаную муку и воду в соотношении 1:(1,9-2,1):(1,4-1,7) по массе, затем полученную питательную смесь добавляют к выброженной закваске в соотношении (закваска : питание) - (0,9-1,1):(1-5) по массе с последующим брожением в течение 2-8 ч при температуре 26-28°С до кислотности 10-16 град. и подъемной силы 15-30 мин, 50-83% готовой закваски используют при замесе теста, добавляя в тесто в количестве 25-35% к массе муки при приготовлении хлеба, а оставшиеся 17-50% готовой закваски смешивают с питательной смесью и оставляют на брожение.

Предлагаемое изобретение поясняется следующими примерами.

Пример 1 (ближайший аналог)

Для приготовления хлеба известным способом используют хлебную крошку в количестве 3,0% к массе муки в тесте и производственную закваску влажностью 50%, в количестве 17,1 кг на 100 кг муки в тесте.

Хлеб дарницкий формовой, приготовленный на закваске, полученной известным способом по приведенным выше параметрам, имел следующие показатели качества: общую титруемую кислотность - 5,0 град, пористость - 70%, удельный объем - 2,0 см3/г, сжимаемость мякиша - 35 ед. прибора. Кроме того, хлеб отличался низким содержанием летучих кислот (10,1%) и спирта (0,74% СВ), и легким запахом старого лежалого хлеба. Показатели качества хлеба дарницкого представлены в таблице.

Пример 2 (заявленный способ)

Для приготовления хлеба заявленным способом используют закваску, которая выводится по разводочному циклу, а затем ведется в производственном цикле с использованием вторично перерабатываемого хлеба.

В разводочном цикле в первой фазе готовят закваску путем внесения в питательную смесь из 2,20 кг муки ржаной, 2,73 кг воды и бакконцентрата «Феникс №4» в количестве 0,07 кг, выдерживают 16 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин. На полученной закваске первой фазы готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь из 3,4 кг муки ржаной и 1,6 кг воды. Далее выдерживают 6 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин. Для получения закваски третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью из 8,7 кг муки ржаной и 6,3 кг воды, далее выдерживают 6 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин.

В производственном цикле закваску важностью 52% готовят следующим образом. Смешивают 10,6 кг вторично перерабатываемого хлеба, 21,9 кг муки ржаной и 17,5 кг воды, затем полученную питательную смесь добавляют к 50 кг выброженной закваски, оставляют на брожение в течение 2 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин. Готовую закваску, полученную в производственном цикле, вводят при замесе теста в количестве 34,2 кг на 100 кг муки в тесте (20% к массе муки в тесте). Выброженную закваску используют при замесе теста из муки, воды и дополнительного сырья по рецептуре хлеба дарницкого, предназначенного для массового потребления. Затем проводят брожение теста, разделку на тестовые заготовки, расстойку, выпечку.

Хлеб дарницкий формовой, приготовленный предлагаемым способом по приведенным выше параметрам, имел большие пористость - 73% и удельный объем - 2,1 см3/г, чем хлеб, полученной способом, взятым за ближайший аналог. При этом в хлебе, приготовленном предлагаемым способом по приведенным выше параметрам, показатели общей титруемой кислотности (5,2 град.), сжимаемость (34 ед. прибора), общее содержание летучих кислот (15,6%) и спирта (0,92% СВ) были больше, в связи с чем хлеб имел характерные хлебные вкус и запах, ярко выраженные, без ноток старого лежалого хлеба. Сжимаемость через сутки составляла 34 ед. прибора, а через 5 суток - 22 ед. прибора, что свидетельствует о замедлении черствения по сравнению с известным способом. Развитие плесневения замедлилось на 7 суток по сравнению с хлебом, приготовленным известным способом. Показатели качества заквасок и хлеба дарницкого представлены в таблице.

Пример 3 (заявленный способ)

Для приготовления хлеба заявленным способом используют закваску, которая выводится по разводочному циклу, а затем ведется в производственном цикле с использованием вторично перерабатываемого хлеба.

В разводочном цикле в первой фазе готовят закваску путем внесения в питательную смесь из 2,25 кг муки ржаной, 2,69 кг воды и бакконцентрата «Феникс №4» в количестве 0,06 кг, выдерживают 18 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин. На полученной закваске первой фазы готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь из 3,5 кг муки ржаной и 1,5 кг воды. Далее выдерживают 4 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин. Для получения закваски третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью из 8,8 кг муки ржаной и 6,2 кг воды, далее выдерживают 4 ч при температуре 26-28°С до кислотности 8-13 град. и подъемной силы 15-40 мин.

В производственном цикле закваску важностью 48% готовят следующим образом. Смешивают 18,3 кг вторично перерабатываемого хлеба, 38,0 кг муки ржаной и 27,0 кг воды, затем полученную питательную смесь добавляют к 16,7 кг выброженной закваски, оставляют на брожение в течение 8 ч при температуре 26-28°С до конечной кислотности 8-13 град. и подъемной силы 15-40 мин. Готовую закваску, полученную в производственном цикле, вводят при замесе теста в количестве 54,3 кг на 100 кг муки в тесте (33% к массе муки в тесте). Выброженную закваску используют при замесе теста из муки, воды и дополнительного сырья по рецептуре хлеба дарницкого, предназначенного для массового потребления. Затем проводят брожение теста, разделку на тестовые заготовки, расстойку, выпечку.

Хлеб дарницкий формовой, приготовленный предлагаемым способом по приведенным выше параметрам, имел большие пористость - 72% и удельный объем - 2,2 см3/г, чем хлеб, полученный способом, взятым за ближайший аналог. При этом в хлебе, приготовленном предлагаемым способом по приведенным выше параметрам, показатели общей титруемой кислотности (5,2 град.), общее содержание летучих кислот (15,9%) и спирта (0,99% СВ) были больше, в связи с чем хлеб имел характерные хлебные вкус и запах, ярко выраженные, без ноток старого лежалого хлеба. Сжимаемость через сутки составляла 35 ед. прибора, а через 5 суток - 21 ед. прибора, что свидетельствует о замедлении черствения по сравнению с известным способом. Развитие плесневения замедлилось на 7 суток по сравнению с хлебом, приготовленным известным способом. Показатели качества заквасок и хлеба дарницкого представлены в таблице.

edrid.ru

Способ приготовления хлеба на тритикале

Изобретение относится к пищевой промышленности и может быть использовано в хлебопекарной отрасли при производстве хлеба с использованием продуктов переработки зерна тритикале. Способ включает приготовление полуфабриката путем смешивания 50-70% тритикалевой крупки - в количестве от общей массы основного сырья - тритикалевой крупки и муки пшеничной первого сорта с добавлением воды до достижения влажности 48-50%, выдерживания его в течение 60-240 мин до достижения кислотности 3,0-3,5 град. К полученному полуфабрикату добавляют воду температурой 18-20°С с растворенными в ней поваренной солью в количестве 1,0-1,2% и сахаром-песком в количестве 1,5-2,0%, пшеничную хлебопекарную муку первого сорта в количестве 50-30% и хлебопекарные дрожжи - 3,5-4,0%. Количество компонентов рассчитывают к общему количеству основного сырья. После чего производят брожение теста в течение 60 мин до достижения кислотности 3,0 град. После чего осуществляют деление теста на тестовые заготовки, расстойку и выпечку тестовых заготовок. Для приготовления хлебопекарного полуфабриката может быть использована тритикалевая крупка из зерна тритикале сортов ТИ-17, Каприз или Немчиновский-56. Изобретение позволяет повысить биологическую ценность хлеба и улучшить структурно-механические свойства мякиша, увеличить срок сохранения его свежести, показателей его по белковому и аминокислотному составу. 1 з.п. ф-лы, 1 табл., 3 пр.

Изобретение относится к пищевой промышленности и может быть использовано в хлебопекарной отрасли при производстве хлеба с использованием продуктов переработки зерна тритикале.

В настоящее время известны способы приготовления хлеба из муки тритикале, включающий приготовление мучного полуфабриката из муки, воды, замес на нем теста, его деление на тестовые заготовки, их расстойку и выпечку.

Известные из уровня техники способы позволяют повысить биологическую ценность хлеба, однако не позволяют получить его с улучшенными структурно-механическими свойствами мякиша.

Наиболее близким по технической сущности и достигаемому результату является способ производства хлеба из муки тритикале, предусматривающий приготовление полуфабриката путем смешивания муки и воды, его выдерживание, замес теста из полученного полуфабриката, дрожжей и соли, его деление на тестовые заготовки, их расстойку и выпечку, отличающийся тем, что, с целью улучшения качества хлеба, повышения его биологической ценности, увеличения срока сохранения его свежести, при приготовлении полуфабриката в смесь дополнительно вводят жировой продукт в количестве от 2 до 3%, а при приготовлении теста - сахар в количестве от 1,5 до 2% к общей массе муки, и температуру при приготовлении полуфабриката поддерживают равной 14-18°С, а при приготовлении теста 15-18°С, выдержку полуфабриката проводят в течение 2,5-3 ч, перед расстойкой тесто подвергают многократной раскатке не менее 5 раз до толщины 0,7-13 мм, а расстойку ведут при 20-25°С. (Патент на изобретение №:2030870, 20.03.1995).

Техническим результатом изобретения является повышение биологической ценности хлеба, способ позволяет получить хлеб с улучшенными структурно-механическими свойствами мякиша, увеличение срока сохранения его свежести, показателей его по белковому и аминокислотному составу.

Указанный технический результат достигается посредством создания способа приготовления хлеба из тритикале, включающего приготовление полуфабриката, его выдерживание, замес теста из полученного полуфабриката, дрожжей, соли, сахара, его деление на тестовые заготовки, их расстойку и выпечку. При приготовлении полуфабриката смешивают 50-70% тритикалевой крупки - в количестве от общей массы основного сырья - тритикалевой крупки и муки пшеничной первого сорта с добавлением воды до достижения влажности 48-50%, выдерживают его в течение 60-240 мин для накопления сахаров и увеличения кислотности, которая образуется в процессе брожения за счет ферментативных процессов в зерне при воздействии воды на тритикалевую крупку, при этом кислотность полуфабриката достигает 3,0-3,5 град, а при приготовлении теста к полученному полуфабрикату добавляют воду температурой 18-20°С с растворенными в ней поваренной солью в количестве 1,0-1,2% и сахаром-песком в количестве 1,5-2,0%, пшеничную хлебопекарную муку первого сорта в количестве 50-30% и хлебопекарные дрожжи - 3,5-4,0%, количество компонентов рассчитано к общему количеству основного сырья, после чего производят брожение теста в течение 60 мин до достижения кислотности 3,0 град.

Согласно частному варианту для приготовления хлебопекарного полуфабриката используют тритикалевую крупку из зерна тритикале сортов ТИ-17, Каприз или Немчиновский-56.

Тритикале по значению в эволюции хлебных злаков является ароморфозом, крупным экспериментальным формо- и видообразовательным процессом. Достигнутые научно-практические результаты в селекции ставят эту культуру в ряд важных продовольственных культур России. В селекционной практике последних лет много внимания уделяется созданию сортов тритикале с высоким биологическим потенциалом для хлебопекарного производства. Энергетическая ценность тритикале составляет 293 ккал. Содержание белка в тритикале на 1,0-1,5% выше, чем у пшеницы, и на 3-4%, чем у ржи. По фракционному составу белки тритикале занимают промежуточное положение между белками пшеницы и ржи. Продукты, приготовленные из данной зерновой культуры, имеют высокую питательную ценность, поскольку белок, входящий в состав этого растения, отличается повышенным содержанием незаменимых аминокислот, а именно валина, лизина, треонина, аргинина, глицина и других.

Зерно тритикале не уступает зерну пшеницы по содержанию макро- и микроэлементов. В нем много меди, фосфора, калия, магния, кальция, натрия, цинка, марганца и железа, а также витаминов В6, В5, B1, РР и Е.

Тритикалевая крупка получается путем переработки высокопродуктивных сортов зерна тритикале, в том числе - ТИ17, Каприз, Немчиновский 56 и др., выравненная по гранулометрическому составу от 2,5 до 1,0 мм. Суммарное содержание белка, крахмала, минеральных веществ в тритикалевой крупке больше, чем в муке.

Использование в предлагаемой технологии пшеничной муки 1 сорта способствует повышению пищевой ценности изделий. Хлеб, полученный по разработанной технологии, имеет правильную форму, поверхность его шероховатая, мякиш пропеченный, не влажный на ощупь, пористость развитая, хлеб обладает функциональными свойствами, он богат белком и лизином, витаминами и макроэлементами.

Способ приготовления хлеба из тритикале характеризуется следующими примерами.

Пример 1.

Способ производства хлеба из тритикалевой крупки и муки пшеничной первого сорта предусматривает приготовление теста однофазным способом. Вначале готовят хлебопекарный полуфабрикат, смешивая тритикалевую крупку в количестве - 50 кг (50% от общего количества в тесте) и воды, обеспечивающий влажность полуфабриката - 48%. Затем полуфабрикат выдерживают в течение 60 мин, до достижения кислотности - 3,0 град.

При приготовлении теста к полученному полуфабрикату добавляют воду температурой 18°С с растворенными в ней 1,0 кг поваренной соли и 1,5 кг сахара-песка, 3,5 кг хлебопекарных дрожжей и 50 кг муки пшеничной 1 сорта, после чего производят брожение теста в течение 60 мин до достижения кислотности - 3,0 град. Выброженное тесто делят на куски, формуют и помещают в формы, затем направляют на окончательную расстойку и выпечку.

Использование способа обеспечивает улучшение качества хлеба по сравнению с прототипом.

Показатели качества готовых изделий представлены в таблице 1.

Пример 2.

Способ осуществляют как в примере 1, но при приготовлении полуфабриката берут 60 кг тритикалевой крупки (60% от общего количества в тесте) и воды, обеспечивающий влажность полуфабриката - 49%. Затем полуфабрикат выдерживают в течение 120 мин до достижения кислотности - 3,25 град.

При приготовлении теста к полученному полуфабрикату добавляют воду температурой 18°С с растворенными в ней 1,0 кг поваренной соли и 1,5 кг сахара-песка, 4,0 кг хлебопекарных дрожжей и 40 кг муки пшеничной 1 сорта, после чего производят брожение теста в течение 60 мин до достижения кислотности - 3,0 град. Выброженное тесто делят на куски, формуют и помещают в формы, затем направляют на окончательную расстойку и выпечку.

Использование способа обеспечивает улучшение качества хлеба по сравнению с прототипом.

Показатели качества готовых изделий представлены в таблице 1.

Пример 3.

Способ осуществляют как в примере 1, но при приготовлении полуфабриката берут 70 кг тритикалевой крупки (70% от общего количества в тесте) и воды, обеспечивающий влажность полуфабриката - 48%. Затем полуфабрикат выдерживают в течение 60 мин до достижения кислотности - 3,5 град.

При приготовлении теста к полученному полуфабрикату добавляют воду температурой 18°С с растворенными в ней 1,0 кг поваренной соли и 1,5 кг сахара-песка, 3,5 кг хлебопекарных дрожжей и 30 кг муки пшеничной 1 сорта, после чего производят брожение теста в течение 60 мин до достижения кислотности - 3,0 град. Выброженное тесто делят на куски, формуют и помещают в формы, затем направляют на окончательную расстойку и выпечку.

Использование способа обеспечивает улучшение качества хлеба по сравнению с прототипом.

Показатели качества готовых изделий представлены в таблице 1.

1. Способ приготовления хлеба из тритикале, включающий приготовление полуфабриката, его выдерживание, замес теста из полученного полуфабриката, дрожжей, соли, сахара, его деление на тестовые заготовки, их расстойку и выпечку, отличающийся тем, что при приготовлении полуфабриката смешивают 50-70% тритикалевой крупки - в количестве от общей массы основного сырья - тритикалевой крупки и муки пшеничной 1 сорта с добавлением воды до достижения влажности 48-50%, выдерживают его в течение 60-240 мин для накопления сахаров и увеличения кислотности, которая образуется в процессе брожения за счет ферментативных процессов в зерне при воздействии воды на тритикалевую крупку, при этом кислотность полуфабриката достигает 3,0-3,5 град, а при приготовлении теста к полученному полуфабрикату добавляют воду температурой 18-20°С с растворенными в ней поваренной солью в количестве 1,0-1,2% и сахаром-песком в количестве 1,5-2,0%, пшеничную хлебопекарную муку первого сорта в количестве 50-30% и хлебопекарные дрожжи - 3,5-4,0%, при этом количество компонентов рассчитано к общему количеству основного сырья, после чего производят брожение теста в течение 60 мин до достижения кислотности 3,0 град.

2. Способ приготовления хлеба по п. 1, отличающийся тем, для приготовления хлебопекарного полуфабриката используют тритикалевую крупку из зерна тритикале сортов ТИ-17, Каприз или Немчиновский-56.

www.findpatent.ru

Способ приготовления хлеба

Способ предусматривает использование при замесе теста сухой закваски, полученной распылительной сушкой при температуре воздуха на входе в сушильную камеру 140-150oС. Сушке подвергают жидкую, или концентрированную молочнокислую, или густую ржаную закваску, которую предварительно выбраживают до кислотности 16-28o. В результате получается готовый продукт, идентичный по составу компонентов хлебу на традиционных биологических заквасках. 3 з.п. ф-лы, 3 табл.

Изобретение относится к пищевой промышленности, а именно хлебопекарному производству.

Известен способ производства хлеба из ржаной и смеси ржаной и пшеничной муки, предусматривающий использование функциональной подкисляющей добавки, получаемой смешиванием молочного продукта, кислотного агента и вкусового компонента при следующем соотношении (10-180): (3-50):(10-200) (Патент РФ 2098964, кл. А 21 D 8/02, 2/08, 1997). Недостатки: по составу кислот функциональная добавка отличается от традиционной ржаной, что обуславливает нехарактерный для ржаного и ржано-пшеничного хлеба вкус и аромат. Кроме того, использование такой добавки приводит к увеличению стоимости хлебобулочных изделий массового потребления, каковым является хлеб из ржаной и смеси ржаной и пшеничной муки. Наиболее близким по технической сущности и достигаемому эффекту является способ приготовления хлеба с использованием подкисляющей добавки "Цитрасол" (Л.Н.Казанская, Л.К.Кузнецова. Добавки для ржаного хлеба// Хлебопечение России. - 1998. - 4. - С.21-22). Подкисляющая добавка применяется в количестве 1,8-4,0% от массы муки (в зависимости от рецептуры хлеба). В качестве биологического разрыхлителя в тесто добавляют хлебопекарные дрожжи в количестве 1,3-1,5% от массы муки. "Цитрасол" содержит кислоту лимонную пищевую, муку ржаную обойную или обдирную, сыворотку молочную сухую творожную, солод ржаной ферментированный, солодовую муку ржаную или ячменную или ферментный препарат Амилоризин П10Х. Подкисляющая добавка готовится в два приема: вначале в течение 8-10 мин смешивается мука ржаная обойная или обдирная с солодом ржаным ферментированным, затем добавляется сыворотка молочная сухая творожная и кислота лимонная пищевая и смесь перемешивается еще 8-10 мин. Между приемами смешивания в смесь дополнительно вносят ферментный препарат Амилоризин П10Х и подвергают дополнительному смешиванию в течение 5-7 мин (Патент РФ 2080791, кл. А 21 D 8/02, 1997). Способ имеет следующие недостатки. - В подкисляющей добавке основной кислотой является лимонная. Лимонная кислота вносится в количестве 22,0-24,0% и составляет 68,6-70,9% кислотообразующих компонентов добавки, что не характерно для вкуса и аромата ржаного хлеба. По данным Рахманкуловой в выбродившей закваске содержание лимонной кислоты составляет около 4% от общего содержания кислот (Козьмина Н.П. Биохимия хлебопечения. - М.: Пищевая промышленность, 1978. - С.136). - Основой добавки является мука ржаная обойная или обдирная. В традиционной жидкой, густой или концентрированной молочнокислой закваске ее компоненты подвергаются ряду биохимических и микробиологических превращений, в результате чего образуются вещества, способствующие формированию теста, а затем структуры мякиша, вкуса и аромата готовых изделий. В прототипе мука, вносимая с добавкой, не участвует в этих процессах, что также не способствует формированию структуры мякиша, полноценного вкуса и аромата ржаного и ржано-пшеничного хлеба. Кроме того, добавка лишена и кислотообразующей микрофлоры. И если отсутствие дрожжей в закваске для получения готовых изделий требуемого качества компенсируется увеличением их дозировки на стадии замеса теста до 1,3-1,5 %, то отсутствие молочнокислых бактерий приводит к протеканию нерегулируемого процесса кислотообразования на стадии расстойки (при отсутствии брожения теста), кислотность хлеба при этом в основном обусловлена внесенной с добавкой лимонной кислотой. Использование в составе добавки солода и солодовой муки придает готовым изделиям специфический вкус этих компонентов, характерный только для ограниченного числа наименований хлеба, в рецептуру которых входит солод. В состав добавки входит ряд компонентов - ферментный препарат, кислота лимонная и др., увеличивающих ее стоимость. Технической задачей изобретения является улучшение качества хлеба из ржаной и смеси ржаной и пшеничной муки, приготовленного по ускоренной технологии, получение изделий с вкусом, близким по соотношению органических кислот к традиционному, расширение области применения закваски, снижение стоимости закваски и хлеба. Техническая задача достигается тем, что в способе приготовления хлеба, включающем замес теста из ржаной или смеси ржаной и пшеничной муки, подкисляющей добавки, дрожжей, соли, его брожение, разделку, расстойку тестовых заготовок и их выпечку, новым является то, что в качестве подкисляющей добавки используют сухую закваску, полученную распылительной сушкой при температуре воздуха на входе в сушильную камеру 140-150oС жидкой, или концентрированной молочнокислой, или густой ржаной закваски, предварительно выброженной до кислотности 16-28 град; в жидкую закваску дополнительно вводят заварку; в жидкую, или концентрированную молочнокислую, или густую ржаную закваску дополнительно вводят молочную сыворотку творожную до влажности 80-85%; в густую закваску дополнительно вводят патоку крахмальную в дозировке 1-3% от массы рецептурной смеси. Технический результат заключается в том, что использование в качестве подкисляющей добавки сухой закваски, полученной распылительной сушкой жидкой с заваркой или без заварки, или концентрированной молочнокислой, или густой закваски, позволяет получить готовый продукт по составу компонентов, в первую очередь органических кислот, идентичный хлебу на традиционных биологических заквасках. Низкая влажность сухой закваски до 6-7% позволяет длительное время сохранять его свойства, транспортировать на любые расстояния и организовать выработку хлеба в 1-2 смены и в домашних условиях. Распылительная сушка вследствие нахождения объекта в зоне повышенных температур короткий промежуток времени 5-10 с позволяет в максимальной степени сохранить компонентный состав, и, кроме того, часть молочнокислых бактерий - до 104 КОЕ/г, что также повышает качество готовых изделий, выводя их на уровень хлеба, полученного в условиях непрерывного ведения заквасок. Использование распылительной сушки в качестве способа удаления влаги позволяет получить готовый продукт, не требующий дальнейшего измельчения и перемешивания, хорошо транспортируемый, в том числе при помощи сжатого воздуха, и доступно дозируемый и равномерно распределяемый при замесе теста. Введение в рецептурную смесь перед сушкой молочной сыворотки творожной и патоки крахмальной позволяет получить продукт, способный замедлять черствение готовых изделий (за счет влагоудерживающих компонентов патоки), усиливать окраску корки и аромат (за счет редуцирующих сахаров и аминокислот патоки и молочной сыворотки). Эти же компоненты интенсифицируют жизнедеятельность дрожжей в период приготовления теста и расстойки тестовых заготовок. Разбавление жидкой, или концентрированной молочнокислой, или густой закваски перед сушкой молочной сывороткой творожной позволяет достичь необходимую степень дисперсности капель распыляемой смеси; повысить кислотность готового продукта за счет характерной для ржаной закваски молочной кислоты и интенсифицировать жизнедеятельность дрожжей в период приготовления теста и расстойки за счет ее аминокислот, витаминов и минеральных соединений. Способ приготовления хлеба осуществляется следующим образом. Закваску ржаную жидкую, или концентрированную молочнокислую, или густую, выброженную до максимально возможной кислотности 16-28 град, смешивают с молочной сывороткой творожной при температуре 38-40oС до влажности 80-85%. При использовании в качестве объекта сушки жидкой ржаной закваски с заваркой с влажностью 80-85% смешивание с молочной сывороткой творожной можно не производить. В рецептурную смесь на основе густой закваски дополнительно вводят патоку крахмальную в дозировке 1-3% от массы смеси. Рецептурную смесь протирают на финишере с диаметром ячеек 0,2 мм и высушивают при следующих параметрах: - температура сжатого воздуха для распыления 90-100oС; - температура воздуха на входе в сушильную камеру 140-150oС; - температура воздуха на выходе из сушильной камеры 75-85oС; - разрежение в сушильной камере 100-150 Па; - температура продукта на выходе 25-35oС. Полученная сухая закваска используется для приготовления хлеба из ржаной или смеси ржаной и пшеничной муки. Муку ржаную или ржаную и пшеничную в определенном соотношении смешивают с сухой закваской, дрожжевой суспензией или дрожжевым молоком, солевым раствором и водой по рецептуре. Дозировка сухой закваски и дрожжей составляет соответственно 7,0-12,0 и 1,3-1,5% от массы муки. Тесто выбраживают при температуре 31-33oС в течение 60-90 мин, разделывают, направляют на расстойку и выпечку. Параметры расстойки и выпечки определяются массой готового изделия, его рецептурой и не отличаются от рекомендуемых для данного наименования (Сборник технологических инструкций для производства хлеба и хлебобулочных изделий. - М., 1989). Конкретные примеры осуществления способа приготовления хлеба приведены ниже. Пример 1. 100,0 кг жидкой закваски без заваривания муки влажностью 70%, выбродившей до максимально возможной кислотности 24 град, смешивают со 150 кг молочной сыворотки творожной температурой 38-40oС до влажности рецептурной смеси 85%, протирают на финишере с диаметром ячеек 0,2 мм и высушивают при следующих параметрах: - температура сжатого воздуха для распыления 95oС; - температура воздуха на входе в сушильную камеру 140oС; - температура воздуха на выходе из сушильной камеры 80oС; - разрежение в сушильной камере 100 МПа; - температура продукта на выходе 45oС. Полученная сухая закваска представляет собой порошкообразный продукт белого с серым оттенком цвета, характерным для ржаных полуфабрикатов запахом и кислым вкусом. Показатели сухой закваски приведены в табл. 1. Замешивают тесто из 60 кг муки ржаной обдирной, 40 кг муки пшеничной первого сорта, 10,2 кг сухой закваски, 0,5 кг дрожжей прессованных, 1,4 кг соли и воды из расчета влажности теста 49,5%. Выброженное до кислотности 8,5 град в течение 60 мин тесто разделывают, направляют на расстойку и выпечку. Готовые изделия по совокупности органолептических и физико-химических показателей отвечают требованиям, предъявляемым к хлебу из смеси ржаной и пшеничной муки. Характеристика изделий приведена в табл.2. Пример 2. 100,0 кг жидкой закваски с заваркой влажностью 83%, выбродившей до максимально возможной кислотности 16 град, протирают на финишере с диаметром ячеек 0,2 мм и высушивают при следующих параметрах: - температура сжатого воздуха для распыления 95oС; - температура воздуха на входе в сушильную камеру 150oС; - температура воздуха на выходе из сушильной камеры 80oС; - разрежение в сушильной камере 100 МПа; - температура продукта на выходе 50oС. Полученная сухая закваска представляет собой порошкообразный продукт белого с серым оттенком цвета, характерным для ржаных полуфабрикатов запахом и кислым вкусом. Показатели сухой закваски приведены в табл.1. Замешивают тесто из 60 кг муки ржаной обдирной, 40 кг муки пшеничной первого сорта, 9,8 кг сухой закваски, 0,5 кг дрожжей прессованных, 1,4 кг соли и воды из расчета влажности теста 49,5%. Выброженное до кислотности 8,3 град в течение 90 мин тесто разделывают, направляют на расстойку и выпечку. Готовые изделия по совокупности органолептических и физико-химических показателей отвечают требованиям, предъявляемым к хлебу из смеси ржаной и пшеничной муки. Характеристика готовых изделий по органолептическим и физико-химическим показателям приведена в табл.2. Пример 3. 100,0 кг концентрированной молочнокислой закваски влажностью 60%, выбродившей до кислотности 28 град, смешивают с 250 кг молочной сыворотки творожной температурой 38-40oС до влажности рецептурной смеси 85%, протирают на финишере с диаметром ячеек 0,2 мм и высушивают при следующих параметрах: - температура сжатого воздуха для распыления 95oС; - температура воздуха на входе в сушильную камеру 145oС; - температура воздуха на выходе из сушильной камеры 80oС; - разрежение в сушильной камере 100 МПа; - температура продукта на выходе 45oС. Полученная сухая закваска представляет собой порошкообразный продукт белого с серым оттенком цвета, характерным для ржаных полуфабрикатов запахом и кислым вкусом. Показатели сухой закваски приведены в табл.1. Замешивают тесто из 60 кг муки ржаной обдирной, 40 кг муки пшеничной первого сорта, 10,6 кг сухой закваски, 0,5 кг дрожжей прессованных, 1,4 кг соли и воды из расчета влажности теста 49,5%. Выброженное до кислотности 9,0 град в течение 60 мин тесто разделывают, направляют на расстойку и выпечку. Готовые изделия по совокупности органолептических и физико-химических показателей отвечают требованиям, предъявляемым к хлебу из смеси ржаной и пшеничной муки. Характеристика готовых изделий по органолептическим и физико-химическим показателям приведена в табл.2. Пример 4. 100,0 кг густой закваски влажностью 50%, выбродившей до максимально возможной кислотности 27 град, смешивают с 350 кг молочной сыворотки творожной температурой 38-40oС до влажности рецептурной смеси 85%, протирают на финишере с диаметром ячеек 0,2 мм и высушивают при параметрах, аналогичных примеру 3. Полученная сухая закваска представляет собой порошкообразный продукт белого с серым оттенком цвета, характерным для ржаных полуфабрикатов запахом и кислым вкусом. Показатели сухой закваски приведены в табл.1. Замешивают тесто из 60 кг муки ржаной обдирной, 40 кг муки пшеничной первого сорта, 12,0 кг сухой закваски, 0,5 кг дрожжей прессованных, 1,4 кг соли и воды из расчета влажности теста 49,5%. Выброженное до кислотности 8,8 град в течение 70 мин тесто разделывают, направляют на расстойку и выпечку. Готовые изделия по совокупности органолептических и физико-химических показателей отвечают требованиям, предъявляемым к хлебу из смеси ржаной и пшеничной муки. Характеристика готовых изделий по органолептическим и физико-химическим показателям приведена в табл.2. Пример 5. 100,0 кг густой закваски влажностью 50%, выбродившей до максимально возможной кислотности 27 град, смешивают с 240 кг молочной сыворотки творожной температурой 38-40oС до влажности 81,8%, добавляют 10,2 кг патоки крахмальной (3% от массы рецептурной смеси), протирают на финишере с диаметром ячеек 0,2 мм и высушивают при параметрах, аналогичных примеру 3. Полученная сухая закваска представляет собой порошкообразный продукт белого с серым оттенком цвета, характерным для ржаных полуфабрикатов, более выраженным по сравнению с примерами 1-4 запахом и сладковато-кислым вкусом. Показатели сухой закваски приведены в табл.1. Замешивают тесто из 60 кг муки ржаной обдирной, 40 кг муки пшеничной первого сорта, 12,0 кг сухой закваски, 0,5 кг дрожжей прессованных, 1,4 кг соли и воды из расчета влажности теста 49,5%. Выброженное до кислотности 8,5 град в течение 60 мин тесто разделывают, направляют на расстойку и выпечку. Готовые изделия по совокупности органолептических и физико-химических показателей отвечают требованиям, предъявляемым к хлебу из смеси ржаной и пшеничной муки. Характеристика готовых изделий по органолептическим и физико-химическим показателям приведена в табл. 2. Пример 6. 100,0 кг жидкой закваски без заваривания муки влажностью 75 %, выбродившей до максимально возможной кислотности 24 град, смешивают с 100 кг молочной сыворотки творожной температурой 38-40oС до влажности рецептурной смеси 85%, протирают на финишере с диаметром ячеек 0,2 мм и высушивают при следующих параметрах: - температура сжатого воздуха для распыления 95oС; - температура воздуха на входе в сушильную камеру 140oС; - температура воздуха на выходе из сушильной камеры 80oС; - разрежение в сушильной камере 100 МПа; - температура продукта на выходе 45oС. Полученная сухая закваска представляет собой порошкообразный продукт белого с серым оттенком цвета, характерным для ржаных полуфабрикатов запахом и более кислым, чем в примерах 1-5, вкусом. Показатели сухой закваски приведены в табл.1. Замешивают тесто из 60 кг муки ржаной обдирной, 40 кг муки пшеничной первого сорта, 8,8 кг сухой закваски, 0,5 кг дрожжей прессованных, 1,4 кг соли и воды из расчета влажности теста 49,5%. Выброженное до кислотности 8,5 град в течение 60 мин тесто разделывают, направляют на расстойку и выпечку. Готовые изделия по совокупности органолептических и физико-химических показателей отвечают требованиям, предъявляемым к хлебу из смеси ржаной и пшеничной муки. Характеристика готовых изделий по органолептическим и физико-химическим показателям приведена в табл.2. Как видно из табл.1, лучшая по совокупности органолептических и физико-химических показателей сухая закваска получается при соблюдении параметров примеров 1-5. При снижении влажности рецептурной смеси частицы при распылении характеризуются повышенной дисперсностью вследствие ее высокой вязкости. В совокупности с низкой температурой это приводит к получению закваски повышенной влажности и дисперсности. Такая закваска подвергается микробиологической порче при хранении, хуже дозируется, что сокращает длительность хранения закваски, создает трудности при транспортировании и дозировании и ликвидирует основное преимущество способа - возможность приготовления хлеба из ржаной и смеси ржаной и пшеничной муки при 1-2 сменной работе предприятий и в домашних условиях. Повышение влажности рецептурной смеси приводит к дополнительным энергетическим затратам на удаление влаги. Кроме того, сухое вещество объекта сушки дольше находится в зоне высоких температур, что приводит к ухудшению качества за счет протекания реакции меланоидинообразования. Вследствие этого же процесса при сушке при температурах выше заявленных готовый продукт приобретает темный цвет, ограничивающий область его применения. Значительно снижается количество молочнокислых бактерий. Увеличение дозировки патоки в рецептурную смесь также приведет к сужению области применения закваски за счет появления сладкого привкуса, удорожания готового продукта как за счет введения патоки, так и за счет увеличения расхода закваски для приготовления хлеба для достижения необходимой кислотности теста и готовых изделий. В результате снижения доли закваски в рецептурной смеси уменьшается кислотность сухого продукта и содержание в нем молочнокислых бактерий. Закваска перед сушкой должна иметь максимально возможную кислотность - 16-28 град. Более низкий показатель приводит к уменьшению кислотности готового продукта и, следовательно, увеличению его дозировки для приготовления теста, что вызывает увеличение стоимости хлеба. Так, при использовании в качестве объекта сушки жидкой закваски традиционной кислотности 10 град сухая закваска будет иметь кислотность 47 град и ее дозировка на приготовление теста составит 17,5 кг (на 100 кг муки по рецептуре). Как видно из табл.2, хлеб, приготовленный по параметрам примеров 1-6, характеризуется лучшей совокупностью органолептических и физико-химических показателей. Изменение параметров приготовления закваски приводит к появлению сладковатого привкуса, слегка заминающегося мякиша и более интенсивно окрашенной корки и мякиша хлеба. В готовых изделиях практически в 2 раза уменьшается содержание лимонной кислоты, что отрицательно сказывается на формировании вкуса хлеба. Сухую закваску применяют для ускоренного приготовления хлеба из ржаной и смеси ржаной и пшеничной муки при одновременном увеличении дозировки хлебопекарных дрожжей в количествах, характерных для ускоренных технологий. Дозировка сухой закваски определяется требованиями нормативной документации к кислотности готового изделия в зависимости от его наименования и, соответственно, рецептурного состава. Качество хлеба, приготовленного по предложенному способу, соответствует требованиям нормативной документации по совокупности всех показателей. По сравнению с хлебом, приготовленным на подкисляющей добавке "Цитрасол", изделия, полученные предложенным способом, отличаются характерным для ржаного и ржано-пшеничного хлеба вкусом и ароматом, обусловленным соотношением органических кислот, аналогичным традиционным биологическим закваскам, а также компонентным составом сухой закваски, основу которой составляет подвергнутая при брожении комплексу микробиологических и биохимических процессов ржаная мука. Сравнительная характеристика сухих заквасок, полученных в примерах 1-6, прототипа и традиционных биологических заквасок по содержанию и соотношению органических кислот приведена в табл.3. При этом по сравнению с традиционной технологией приготовления хлеба на биологических заквасках значительно сокращается производственный цикл, достигая 3-4 часов, обуславливая возможность приготовления этой группы изделий в условиях пекарен и домашней выпечки. Кроме того, закваска, полученная предложенным способом, экономически более выгодна. Ее рецептурный состав включает доступные и дешевые компоненты - муку ржаную, или муку ржаную и молочную сыворотку творожную, или для получения хлеба более высокого качества - муку ржаную, молочную сыворотку творожную и патоку крахмальную. Таким образом, предлагаемый способ позволяет получить хлеб из ржаной и смеси ржаной и пшеничной муки ускоренным способом, необходимым при переходе на 1-2 сменную работу, а также для организации производства в условиях предприятий ограниченной производительности и домашней выпечки, с традиционным, полноценным вкусом, ароматом и физико-химическими показателями, отвечающими требованиям нормативной документации, а в случае введения в рецептурный состав патоки - с более выраженным вкусом и ароматом и замедленным черствением. Сухая закваска, используемая в способе получения хлеба, имеет влажность не более 7%, кислотность 60-110 град, характеризуется сыпучей порошкообразной консистенцией, содержанием молочнокислых бактерий 103 - 10 4 кл/г, соотношением молочной и лимонной кислот 25:1-68:1. Она длительно без ухудшения свойств (до года) может храниться, удобна при транспортировании и дозировании.Формула изобретения

1. Способ приготовления хлеба, включающий замес теста из ржаной или смеси ржаной и пшеничной муки, подкисляющей добавки, дрожжей, соли, его брожение, разделку, расстойку тестовых заготовок и их выпечку, отличающийся тем, что в качестве подкисляющей добавки используют сухую закваску, полученную распылительной сушкой при температуре воздуха на входе в сушильную камеру 140-150oС жидкой, или концентрированной молочно-кислой, или густой ржаной закваски, предварительно выброженной до кислотности 16-28o. 2. Способ по п.1, отличающийся тем, что в жидкую закваску дополнительно вводят заварку. 3. Способ по п.1, отличающийся тем, что в жидкую, или концентрированную молочно-кислую, или густую ржаную закваску дополнительно вводят молочную сыворотку творожную до влажности 80-85%. 4. Способ по п.1, отличающийся тем, что в густую закваску дополнительно вводят патоку крахмальную в дозировке 1-3% от массы рецептурной смеси.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru

Способ приготовления хлеба

Предлагаемое изобретение относится к области пищевой промышленности. Способ приготовления хлеба предусматривает выведение закваски по разводочному циклу и внесение вторично перерабатываемого хлеба при приготовлении закваски в производственном цикле и включает в первой фазе разводочного цикла заквашивание питательной смеси из ржаной муки, заварки и воды с бакконцентратом «Феникс №1». Заварка готовится при смешивании муки ржаной и воды (температурой 95-97°С) с последующим осахариванием полученной смеси в течение 1,5-2 ч при 63-65°С и последующим охлаждением до температуры 32-34°С. Далее приготовленную закваску выдерживают 16-18 ч при температуре 30-33°С до кислотности 7-11 град и подъемной силы 15-40 мин. Затем готовят закваску второй фазы, для чего к выброженной закваске первой фазы добавляют питательную смесь, а питательную смесь готовят из муки ржаной, заварки и воды, далее выдерживают 4-6 ч при температуре 30-33°С до конечной кислотности 7-12 град и подъемной силы 15-40 мин. Для получения закваски третьей фазы разводочного цикла закваску второй фазы смешивают с питательной смесью из муки ржаной, заварки и воды, далее выдерживают 4-6 ч при температуре 30-33°С до конечной кислотности 7-12 град и подъемной силы 15-40 мин. Затем выведенную по разводочному циклу закваску ведут в производственном цикле при освежении питательной смесью влажностью 74-84%, приготовленной с использованием вторично перерабатываемого хлеба, причем вторично перерабатываемый хлеб можно вносить двумя способами: по первому способу вторично перерабатываемый хлеб предварительно измельчают до размера частиц 1-4 мм, затем смешивают с горячей водой 90-95°С или прогревают острым паром в течение 5-10 мин, затем охлаждают до температуры 63-65°С, смешивают с неферментированным солодом или ферментным препаратом амилолитического действия, выдерживают 1,5-2 часа, затем охлаждают до температуры 35-38°С и затем смешивают с мукой ржаной и водой Затем полученную питательную смесь добавляют к выброженной закваске с последующим брожением в течение 2-5 ч при температуре 30-33°С до кислотности 9-12 град и подъемной силы 20-30 мин, 50-67% готовой закваски используют при замесе теста, добавляя в тесто в количестве 25-35% к массе муки при приготовлении хлеба, а оставшиеся 50-33% готовой закваски снова смешивают с питательной смесью и оставляют на брожение. При приготовлении питательной смеси по второму способу вторично перерабатываемый хлеб и воду смешивают до гомогенного состояния, затем полученную гомогенную суспензию смешивают с мукой ржаной, водой или с мукой ржаной, водой, заваркой и ферментным препаратом амилолитического действия, причем мучная заварка готовится при смешивании муки ржаной и воды (температурой 95-97°С) с последующим осахариванием полученной смеси в течение 1,5-2 ч при 63-65°С и последующим охлаждением до температуры 32-34°С . Полученную питательную смесь добавляют к выброженной закваске с последующим брожением в течение 2-5 ч при температуре 30-33°С до кислотности 9-12 град и подъемной силы 20-30 мин, 50-67% готовой закваски используют при замесе теста, добавляя в тесто в количестве 25-35% к массе муки при приготовлении хлеба, а оставшиеся 50-33% готовой закваски смешивают с питательной смесью и оставляют на брожение. Предлагаемый способ приготовления хлеба имеет большую пористость и удельный объем, улучшенные органолептические показатели, высокое качество и повышенную микробиологическую безопасность. 1 з.п. ф-лы, 1 табл., 5 пр.

Предлагаемое изобретение относится к области пищевой промышленности, в частности - к хлебопекарной отрасли, и может быть использовано при приготовлении хлеба из муки ржаной и смеси ее с пшеничной в различных соотношениях с использованием вторично перерабатываемого хлеба.

Известен способ приготовления хлеба, предусматривающий использование вторично перерабатываемого хлеба в виде хлебной крошки, получаемой измельчением хлебобулочных изделий без предварительного замачивания и вносимой при замесе теста в количестве 2,0-3,0% к массе муки в тесте («Правила организации и ведения технологического процесса на хлебопекарных предприятиях», М., 1999, с. 85-86).

Известен способ приготовления хлеба, предусматривающий использование вторично перерабатываемого хлеба в виде сухарной крошки, получаемой измельчением высушенных хлебобулочных изделий и вносимой при замесе теста в количестве 3,0-5,0% к массе муки в тесте («Правила организации и ведения технологического процесса на хлебопекарных предприятиях», М., 1999, с. 85-86).

Недостатком данных способов приготовления хлеба является повышенная крошковатость и быстрое черствение хлеба в результате применения хлебной крошки и сухарной крошки.

Ближайшим аналогом является способ приготовления хлеба, предусматривающий использование вторично перерабатываемого хлеба в виде хлебной мочки, получаемой измельчением в мочкопротирочной машине предварительно замоченного в воде хлеба в соотношении хлеб:вода - 1:2 и вносимой при замесе теста в количестве 5,0-10,0% к массе муки в тесте («Правила организации и ведения технологического процесса на хлебопекарных предприятиях», М., 1999, с. 85-86).